Контроль температури підкладки при осадженні покриття

Номер патенту: 111705

Опубліковано: 10.06.2016

Автори: Кононенко Юрій Григорович, Рижиков Дмитро Дмитрович, Панков Олег Георгійович, Маллін Річард С., Кузьмичов Анатолій Іванович, Білоусов Ігор Володимирович

Формула / Реферат

1. Пристрій для осадження покриття на одну або більше деталей (21), що містить:

камеру (22),

джерело (34) покривного матеріалу,

тримач (64) деталі для утримування деталі (деталей) (21),

джерело (94) напруги зміщення, сполучене з деталлю (деталями) для прикладання напруги зміщення на деталь (деталі),

систему контролю температури (150), яка включає процесор (300) температурних даних, та

щонайменше одну оптоволоконну лінію (223),

який відрізняється тим, що додатково містить:

множину датчиків (76) температури,

множину дротів (90) для передачі виводів датчиків температури назовні з камери,

причому щонайменше одна оптоволоконна лінія (223) з'єднує процесор температурних даних з датчиками температури, так щоб електрично ізолювати процесор температурних даних від напруги зміщення, та

причому для кожного датчика температури пристрій містить:

відповідну оптоволоконну лінію (223), та

неоптоволоконний оптичний ізолятор (242) між датчиком температури та оптоволоконною лінією для уникнення додаткових електричних завад.

2. Пристрій за п. 1, в якому система контролю температури містить модуль (308) реєстрації/запису температури з одним або більше моніторами (310) температури.

3. Пристрій за п. 1, який додатково включає автоматичну систему (160) керування температурою, з'єднану з процесором (300) температурних даних на вході та з джерелом (94) напруги зміщення на виході для забезпечення керування температурою зі зворотним зв'язком за допомогою регулювання параметрів напруги зміщення підкладки.

4. Пристрій за п. 1, в якому джерело покривного матеріалу містить злиток (35) та джерело (50) електронного пучка, розташоване так, що пучок (52) спрямовується на злиток.

5. Пристрій за п. 1, в якому тримач деталі знаходиться на валу/штоку, виконаному з можливістю зміщення між:

вставленим положенням, в якому вал/шток утримує деталь (деталі) всередині камери покриття, та

витягнутим положенням, в якому вал/штокутримує деталь (деталі) зовні камери, та

джерело покривного матеріалу розташоване так, що потік покривного матеріалу спрямовується до деталі (деталей) у вставленому положенні.

6. Пристрій за п. 1, в якому датчиками температури є множина термопар.

7. Пристрій за п. 1, в якому для кожного датчика температури пристрій містить:

попередній підсилювач (228), що приймає вивід датчика температури,

фільтр (240) нижніх частот,

відповідний оптичний ізолятор (242) між попереднім підсилювачем та фільтром нижніх частот, та

перетворювач (262) напруги в частоту між фільтром нижніх частот та оптоволоконною лінією (223), та

перетворювач (280) частоти в напругу між оптоволоконною лінією та процесором (300) температурних даних.

8. Пристрій згідно п. з 1, в якому кожна оптоволоконна лінія містить:

світлодіод (284), фотодіод (286) та гнучке оптичне волокно (224), розташоване для проведення світла від світлодіода до фотодіода.

9. Пристрій за п. 8, в якому оптичне волокно має довжину щонайменше 1 м.

10. Пристрій за п. 1, де пристрій додатково містить обертовий щітковий колектор (152) для проведення виводів датчиків температури.

11. Пристрій за п. 10, в якому обертовий щітковий колектор також застосовують для проведення напруги зміщення від джерела напруги зміщення до деталі (деталей).

12. Спосіб осадження покриття на одну або більше деталей з використанням пристрою за п. 5, де спосіб включає:

покриття першої деталі шляхом прикладання напруги зміщення до першої деталі та спрямовування потоку покривного матеріалу на першу деталь,

після покриття, витягування вала/штока, який несе тримач деталей, зі вставленого положення до витягнутого положення для витягування першої деталі з камери,

заміну першої деталі другою деталлю,

вставлення другої деталі в камеру, та

покриття другої деталі шляхом прикладання напруги зміщення до другої деталі та спрямовування потоку покривного матеріалу на другу деталь.

13. Спосіб згідно з п. 12, в якому етап витягування переміщує тримач деталей до завантажувальної шлюзової камери.

14. Спосіб згідно з п. 12, в якому під час покриття першої деталі та другої деталі напруга зміщення має пікове значення щонайменше 100 вольт.

15. Спосіб згідно з п. 14, в якому під час покриття першої деталі та другої деталі напруга зміщення має імпульсно-широтну модуляцію.

16. Спосіб згідно з п. 12, в якому під час покриття деталь, що покривається, обертають.

17. Спосіб згідно з п. 12, в якому покриття переходить на деталь, що покривається, в паровій фазі.

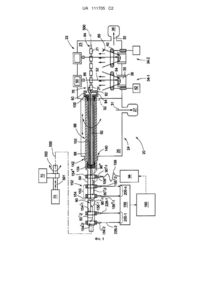

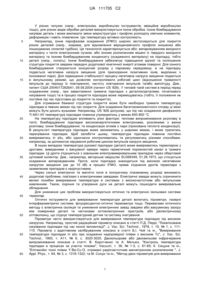

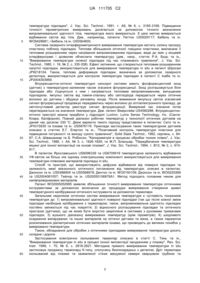

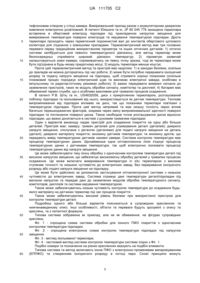

Текст

Реферат: Винахід забезпечує пристрій для осадження покриття на одну або більше деталей (21). Пристрій має: камеру (22), тримач деталей (64) для утримування деталі (деталей), джерело напруги зміщення (94), сполучене з деталлю (деталями) для прикладання напруги зміщення на деталь (деталі), джерело (34) матеріалу покриття, множину датчиків температури (76), та множину дротів (90), що передають вивід температурних датчиків назовні камери. Система контролю температури (150) має процесор температурних даних (300). Щонайменше одна оптоволоконна лінія (223) з'єднує процесор температурних даних з датчиками температури, так щоб електрично ізолювати процесор температурних даних від напруги зміщення. UA 111705 C2 (12) UA 111705 C2 UA 111705 C2 5 10 15 20 25 30 35 40 45 50 55 60 У різних галузях (напр., електроніка, виробництво інструментів, авіаційне виробництво тощо), для різних видів обробки деталей використовується іонна обробка. Іонне бомбардування нагріває деталь і може викликати зміни мікроструктури і профілю розподілу хімічних елементів, деформацію і навіть плавлення. Цю температуру активно контролюють. Наприклад, іонне парофазове осадження (ІПФО) широко застосовується для покриття різних деталей (напр., зокрема, для відновлення аеродинамічного профілю зношених або пошкоджених лопатей турбіни). Ця технологія характеризується або: випаровуванням вихідного матеріалу з тигля електронним пучком; або іонним розпиленням мішені із твердого вихідного матеріалу та іонним бомбардуванням конденсату (осадженого матеріалу) на підкладці, тобто деталі (напр., лопать). Іонне бомбардування забезпечує підвищення адгезії та поліпшення структури покриття завдяки передачі додаткової кінетичної енергії атомам поверхні. Для іонного бомбардування створюється іонізуючий розряд у паровому середовищі, а на підкладку подається негативна напруга зміщення (для прискорення позитивних іонів, виділених з іонізованої пари). Для підвищення стабільності процесу негативна напруга зміщення подається в імпульсному режимі, що дозволяє контролювати робочий цикл (відношення тривалості імпульсів до періоду їх повторення), частоту повторення імпульсів та/або амплітуду. Див., патент США 20040172826А1, 09.09.2004 (патент US '826). У типовій такій системі в період перед осадженням (напр., при завантаженні тримача підкладок з деталлю/деталями, початкового нагрівання тощо) та в процесі покриття підкладка може переміщуватись (тобто, її положення не постійне під час підготовки до покриття та покриття). Для отримання бажаної структури покриття може бути необхідно тримати температуру підкладки в певних межах під час покриття. Для осадження багатокомпонентного сплаву ці межі можуть бути досить вузькими. Наприклад, US '826 допускає, що під час осадження двофазного Ti-6A1-4V температура підкладки повинна утримуватись у межах 600-800 °C. На температуру підкладки впливають різні фактори: теплове випромінювання розплаву в тиглі; бомбардування підкладки високоенергетичними електронами, розсіяними з ванни розплаву; іонне бомбардування; та конденсація атомів з пари (прихована теплота конденсації). В результаті температура підкладки може змінюватись у широких межах, і може трапитись перегрівання підкладки. Щоб запобігти цьому, температура підкладки повинна постійно вимірюватись in situ, або одночасно контролюватись та регулюватись різними способами, наприклад, за допомогою керування робочим циклом імпульсів напруги зміщення. В інших випадках температура рухомої підкладки (деталі) може вимірюватись термопарою з дротами, виведеними з вакуумної камери через герметичний порожнистий канал в тримачі підкладки. Ці дроти з'єднуються з зовнішнім електровимірювальним приладом через обертовий щітковий колектор. Див., наприклад, авторське свідоцтво SU368349, 01.26.1973, що стосується осадження випаровуванням. Проте, коли підкладка знаходиться під високою негативною напругою зміщення (аж до 10 кВ) в процесі ІПФО, пряме з'єднання дротів термопари з заземленим приладом є недопустимим. Через сильні електричні та магнітні поля в іонізуючому плазмовому розряді виникають додаткові проблеми, пов'язані з електричними завадами. Електричні завади можуть спричинити великі похибки вимірювання температури в системах з високочастотним або імпульсним живленням. Також, іскріння та утворення дуги на деталі можуть пошкодити вимірювальне обладнання. Для уникнення цих проблем використовуються оптично та електрично ізольовані системи термопар. Оптичні інструменти для вимірювання температури деталі включать пірометри, лазерні інтерферометричні системи, флуоресцентно-оптичні термометри тощо. Перевагами оптичного методу є електрична ізоляція та уникнення електричних завад завдяки або вакуумному зазору між поверхнею деталі та частинами оптоелектронних пристроїв, або діелектричному оптоволокну, що з'єднує температурний датчик та систему зчитування. Пірометри часто використовуються для вимірювання температури підкладок під високою напругою. Наприклад, простий радіаційний пірометр описано в статті П.Д. Перрі, "Локалізоване нагрівання підкладки під час іонної імплантації", J. Vac. Sci. Technol., 1978, т. 15, № 1, с. 111115. Пірометр з адаптивним калібруванням описано в статті Б.І. Чой та ін., "Вимірювання температури підкладки in situ при осадженні надпровідної плівки з високим Тс", J. Vac. Sci. Technol., 1993, т. А11, № 6, с. 3020-3025. Двокольорове або двохвильове інфрачервоне випромінювання описане в статті: В. Коротченко та А. Метьюз, "Контроль температури підкладки в процесах за участю плазми", Vacuum, т. 36, № 1-3, с. 61-65; К. Сецуне та ін., "Епітаксійні тонкі плівки Y-Ba-Cu-O, отримані радіочастотним магнетронним розпиленням ", J. Appl. Phys., т. 64, № 3, с. 1318-1322; та М. Сноун та ін., "Метод двох пірометрів для вимірювання 1 UA 111705 C2 5 10 15 20 25 30 35 40 45 50 55 60 температури підкладки", J. Vac. Sci. Technol., 1991, т. А9, № 6, с. 3165-3168. Підвищення точності пірометричних вимірювань досягається за допомогою точного визначення випромінювальної здатності тіла, температура якого вимірюється. З цією метою вимірюється відбивання світла від тіла. Див., наприклад, патенти: Паттон US5029117; Бебель та ін. WO9429681; і Бебель та ін. US5564830. Система лазерного інтерферометричного вимірювання температури містить скляну прозору пластинку поблизу підкладки. Теплове збільшення оптичної товщини пластинки, викликане її тепловим розширенням через нагрівання випромінюванням підкладки, веде до змін у кінцевій інтерферограмі і дозволяє обчислити температуру (див., напр., статтю Р.А. Бодс та ін., "Вимірювання температури скляної підкладки під час плазмового травлення", J. Vac. Sci. Technol., 1980, т. 18, № 2, с. 335-338). Ефект затінення, що створюється тепловим розширенням нагрітої підкладки, використовується для вимірювання температури in situ в патенті Шіросакі JP9218104. Також, теплова деформація підкладки, визначена за допомогою лазерного детектора, використовується для контролю температури підкладки в патенті С Інаба та ін. JP2004303969. Флуоресцентно-оптичні температурні сенсорні системи мають фосфоресцентний зонд (датчик) з температурно-залежним часом згасання флуоресценції. Зонд розташовується біля підкладки або з'єднується з ним і нагрівається тепловим випромінюванням, випущеним підкладкою. Імпульс світла від лампи-спалаху або світлодіода передається через оптичне волокно до датчика і збуджує речовину зонда. Після вимикання імпульсу світла згасаючий сигнал флуоресценції продовжує передаватись через волокно до оптоелектронного приладу, де світлочутливий детектор реєструє сигнал флуоресценції. Виміряний час згасання потім перетворюється на значення температури. Див. патент Вікерсгейм US4560286. Флуоресцентнооптичні пристрої можна придбати у підрозділі Luxtron, Luma Sense Technology, Inc. (СантаКлара, Каліфорнія). Повний діапазон робочих температур у технології оптичних датчиків на даний час досягає 330 °C. Деякі варіанти такого підходу представлені в патентах: Сато та ін. JP4315935 та Ісікава та ін. US5876119. Приклади застосування таких температурних датчиків описано в статтях Е.Г. Егертон та ін., "Позитивний контроль температури пластини для підвищення потужності та виходу сухого травлення", Solid State Technol., 1982, серпень, с. 8487; С.А. Шівашанкар та Б. Робінсон, "Калориметрія в процесах обробки тонких плівок", J. Vac. Sci. Technol., 1986, т. А4, № 3, с. 1826-1829; та Ж.П. Бланшар, "Передбачення температури мішені для іонної імплантації на основі плазми", J. Vac. Sci. Technol., 1994, т. В12, № 2, с. 910917. В патентах Ярославського US6596339 та US6709519 температурна залежність відбивання УФ-світла на більш ніж одному спектральному компоненті використовується для вимірювання температури плівкових матеріалів підкладці in situ. Спосіб та пристрій, що використовують дифузне відбивання від поверхні підкладки та залежність межі міжзонного оптичного поглинання від температури, описані в патентах: Джонсон та ін. US5388909 та US5568978; Дентон та ін. WO0150109; Джонсон та ін. WO0233369 та US2004061057; Тейлор та ін. US20050106876A1. Метод підходить головним чином для напівпровідникових матеріалів. Патент WO2005052995 заявляє збільшення точності вимірювання температури оптичними інструментами за допомогою включення до процедури вимірювання створення кривої температурного калібрування оптичного інструмента за допомогою термопари. Загальним недоліком оптичних систем вимірювання температури є чутливість показників температури до: 1) випромінювальної здатності поверхні підкладки (так що після кожної зміни підкладки необхідне калібрування з термопарою; також, випромінювальна здатність підкладки постійно змінюється під час покриття; 2) відносного розташування підкладки та оптичного пристрою (датчика), що не може бути жорстко закріплене в системах з рухомими тримачами підкладок; 3) вузького діапазону вимірюваних температур (крім пірометрів); 4) шкідливого осадження випаруваних та інших матеріалів на оптичні датчики та вікна, а також паразитне розпилювання діелектричних оптичних матеріалів іонами, що призводить до великих похибок у вимірюванні температури. Також, обладнання для обробки з оптичними приладами вимірювання температури досить складне і дороге. Застосування електрично ізольованих термопар описано в статті С. Тянь та ін., "Вимірювання температури in situ в процесі іонної імплантації зануренням у плазму", Rev. Sci. Instr. 1999, т. 70, № 6, с. 2818-2821. Методика прямого вимірювання температури in situ застосовує продажну термопару К-типу, сполучену безпосередньо з деталлю. Дріт термопари ізольований від плазми та заземленої стінки вакуумної камери кварцовою трубкою та 2 UA 111705 C2 5 10 15 20 25 30 35 40 45 50 55 60 тефлоновим отвором у стінці камери. Вимірювальний прилад разом з акумуляторним джерелом живлення електрично розв'язаний. В патенті Юкішиге та ін. JP 60 245 776 захищена термопара вставлена в обертовий електрод підкладки під прикладеною напругою зміщення для вимірювання температури поверхні електрода та керування температурою підкладки. Дроти термопари проходять через герметичний порожнистий вал до контактів обертового щіткового колектора для з'єднання з зовнішніми приладами. Термоелектричний метод має три головних переваги перед традиційним використанням пірометра та інших оптичних датчиків: 1) оптичні системи калібруються для певного температурного діапазону, але метод термопар може безпосередньо сприймати широкий діапазон температур; 2) пірометри зазвичай налаштовуються зовні камери, спрямовуючись на певну точку зразка, тоді як термопара може бути під'єднана в будь-якому придатному місці; 3) модуль термопари менше коштує. Проте цей термоелектричний метод та пристрій має недоліки: 1) в заходах безпеки, оскільки до приладів не можна доторкатись під час роботи; 2) може бути потрібно переривати іонізуючий розряд та подачу напруги зміщення на підкладку, щоб отримати хороші показники (оскільки плазмовий процес породжує електричний шум та викликає електричні завади, особливо в імпульсному та радіочастотному режимах роботи); 3) важко передавати виміряні сигнали до заземлених пристроїв, таких як модуль обробки сигналу, комп'ютер та дисплей; 4) батарея має обмежений термін служби, що є особливо важливим для тривалих процесів осадження. В патенті Р.В. Штіц та ін., US4632056, диск з прикріпленою термопарою, розташований поблизу підкладки та ізольований від нього, використовується як датчик температури. Теплове випромінювання від підкладки впливає на диск, так що показники термопари пов'язані з температурою підкладки. Проте цей метод непрямий та має низьку точність через вплив багатьох перешкоджаючих факторів, зокрема через зміну випромінювальної здатності поверхні підкладки та поглинання поверхні диска. Також необхідне точне розташування диска відносно підкладки, що важко досягається в системі з рухомим тримачем підкладки. Один з варіантів винаходу надає пристрій для осадження покриття на одну або більше деталей. Пристрій має: камеру; тримач деталей для утримування деталі (деталей); джерело напруги зміщення, сполучене з деталлю (деталями) для подачі напруги зміщення на деталь (деталі); джерело матеріалу покриття; множину датчиків температури; та множину дротів, що передають вивід температурних датчиків назовні камери. Система контролю температури має процесор температурних даних. Щонайменше одна оптоволоконна лінія з'єднує процесор температурних даних з датчиками температури, так щоб електрично ізолювати процесор температурних даних від напруги зміщення. Це може забезпечувати таку іонну обробку з одночасним контролем температури деталі під високою напругою зміщення, що забезпечує високоякісну обробку деталей у тривалих процесах осадження. Це може включати вимірювання температури in situ термопарою з високим ступенем точності та низькою чутливістю до електричних завад, без переривання іонізуючого розряду або подачі напруги зміщення на підкладку. Це може бути здійснено за допомогою застосування оптоелектронної системи з низькою чутливістю до електричних завад. Система отримує дані температури деталі/підкладки під високою напругою та передає дані до заземлених модулів обробки температурного сигналу, комп'ютерів, дисплеїв та системи керування температурою. Також може забезпечуватись низька чутливість контролю температури до осадження будьякого матеріалу на датчиках термопар під час процесів покриття. Також може забезпечуватись високий рівень безпеки при використанні пристрою для контролю температури деталі. Подробиці одного або більше варіантів пояснюються в супровідних кресленнях та нижченаведеному описі. Інші особливості, об'єкти та переваги будуть зрозумілі з опису та креслень, та з патентної формули. Типова система зображена як приклад, але не як обмеження, на фігурах супровідних креслень. Фіг. 1 - спрощена схема системи обробки для іонного ПФО покриттів з одночасним контролем температури підкладок. Фіг. 2 - спрощена електронна схема контролю температури підкладок під напругою зміщення. Фіг. 3 - вигляд ізольованої термопари. Фіг. 4 - частковий вигляд системи контролю температури системи згідно з Фіг. 1. Подібні номери та позначення на різних кресленнях вказують на подібні елементи. Типова система та метод включають іонне ПФО з електронно-nроменевим випаровуванням (ЕППФО) та створенням іонізуючого розряду в потоці пари. Схожі принципи можуть 3 UA 111705 C2 5 10 15 20 25 30 35 40 45 50 55 60 застосовуватись до схожих процесів іонної обробки деталей під напругою зміщення (напр., плазмового хімічного парофазового осадження покриттів на деталь, іонного очищення або плазмової термохімічної обробки її поверхні, та іонної імплантації зануренням тіла деталі в плазму). На Фіг. 1 схематично зображена функціональна схема системи іонного ЕППФО 20 з підкладками 21 під високою напругою зміщення. Система 20 включає: камеру покриття 22 (з внутрішнім простором 23); та завантажувальну шлюзову камеру 24 (з внутрішнім простором 25), яка дозволяє внесення нової підкладки до камери покриття та видалення покритих підкладок з камери без допуску атмосферного повітря. Як камера покриття, так і завантажувальна шлюзова камера, оснащені системами високого вакууму 26, 27 для відкачування їх внутрішніх об'ємів перед покриттям (стрілки 30, 31 позначають напрям відкачування). Двері 32 можуть зачинятися та відчинятися для ізоляції та сполучення, відповідно, камер 22 та 24 одна з одною. Типова система є системою з подвійною подачею з двома джерелами 34-1 та 34-2 осаджуваного матеріалу. Для кожного джерела, матеріали для випаровування (напр., з відповідного злитка 35) можуть подаватись усередину камери покриття через відповідний тигель 36 (напр., охолоджуваний водою). У кожному типовому джерелі 34-1, 34-2, розрядний анод 40 розташований над відповідним тиглем 36. Джерела живлення 42 з'єднані з відповідними анодами 40 для запалювання та підтримки іонізуючого розряду. Електронні гармати 50 генерують електронні пучки 52, які спочатку сканують поверхні верхніх кінців злитків для створення і наступного підтримання ванни розплаву 54 та спричинення випаровування матеріалу з ванни розплаву. Це створює потоки пари 60 над кожним тиглем, і ці потоки іонізуються електричним розрядом, підтримуваним за допомогою відповідних анодів 40. Підкладки утримуються тримачем 64 (напр., з поворотним або лінійним переміщенням) прямо над тиглями. Типовий тримач є частиною штока/вала 66. Шток включає головний вал (напр., порожнистий вал) 68, на який монтується тримач 64. Вал 68 механічно монтується на основі/опорі 69. Типова основа 69 перебуває весь час на атмосферному повітрі (зовні вакууму) і підтримує систему обертових контактів (обертовий щітковий колектор). Основа 69 передає обертовий момент та зусилля від механічних приводів 70, 72 до штока/вала 68. Перший привод 70, механічно з'єднаний з основою 69, може пересувати шток/вал вздовж осі 500 (напрями зсуву позначені двонапрямною стрілкою 501), зсуваючи тримач 64 разом із підкладками 21 від завантажувальної шлюзової камери 24 до камери покриття 22. Другий привод 72, також механічно з'єднаний з основою 69, може обертати вал 68 навколо осі 500 (напрями обертання позначені двонапрямною стрілкою 502). Приводи 70 та 72 можуть бути типів, добре відомих в електромеханічній техніці, та використовуватися в системах для обертання та лінійного руху вала (напр., електродвигуни з понижувальними шестернями). На Фіг. 1 зображено приклад двотигельної системи випаровування, що полегшує осадження однорідного покриття на кілька підкладок одночасно. Можуть використовуватись різноманітні типи живлення іонізуючого розряду: постійний струм; змінний струм (1 ГГц) та розряди дугового або тліючого типу. Розряд може підтримуватись постійно (розряд неперервної генерації) або модулюватись імпульсно. Температури підкладок можуть контролюватися. Типові датчики температури 76 є термопарами, прикріпленими до деяких або до всіх підкладок (напр., до вибраних підкладок) у центрі та/або на периферії тримача 64. На Фіг. 1 зображена, як приклад, одна термопара 76, прикріплена до периферійної підкладки. Ці підкладки відіграють роль свідків для контролю температури вздовж розташування тримача. Термопари можуть розміщуватись у тонких металевих трубках (кожухах) для запобігання електричним завадам та осадженню випаруваного або розпиленого матеріалу безпосередньо на дроти термопари. На Фіг. 3 зображено приклад такої захищеної термопари в контакті з тілом підкладки/свідка 21. На Фіг. 3, дроти термопари позначені як 90, металевий кожух позначений як 78 і має закритий віддалений кінець, а 79 є ізоляційним матеріалом (напр., порошковий оксид алюмінію (Аl2О3)). Термопари, що продаються, у тонкометалевих трубчастих кожухах добре відомі в тепловимірювальній промисловості (напр., доступні з Omega Engineering, Inc. Стемфорд, Коннектикут). Типовий тримач 64 кріпиться до вала штока 68 через адаптер 80. Типовий адаптер 80 включає металеву частину 82 у вигляді круглої коробки з бічною стінкою 84 та зовнішньою частиною 86, до якої кріпиться тримач 64, як показано на Фіг. 1. Дроти термопари 90 1 1 2 2 n n (показані/позначені як пари дротів (90 -1 та 90 -2; 90 -1 та 90 -2; … 90 -1 та 90 -2 показані та відповідно спільно позначені як перший провід 90-1 та другий провід 90-2) для кожної термопари) та провідник напруги зміщення 92 (котрий з'єднує тримач 64 з джерелом живлення 4 UA 111705 C2 5 10 15 20 25 30 35 40 45 50 55 60 зміщення підкладки 94), проходять крізь адаптер 80 та порожнистий вал штока 68 до системи обертових контактів (обертового щіткового колектора), описаної нижче. Джерело живлення 94 створює негативну напругу зміщення для притягування іонів з плазми іонізуючого розряду до підкладок. У типовій реалізації джерело живлення 94 включає імпульсний модулятор напруги зміщення підкладки. Імпульсна модуляція може бути керованою для: забезпечення стабільності процесу в ході різних виробничих періодів; запобігання утворенню дуги на поверхнях підкладки; регулювання температури підкладки через керування робочим циклом або частотою повторення або амплітудою імпульсів; та забезпечення тільки поверхневого нагрівання через застосування коротких імпульсів. Див., напр., патент US '826. Дроти термопари 90 та провідник 92 ізольовані від заземленого вала 68 (напр., нержавіючої сталі або іншого сумісного з вакуумом металу) ізолятором 100, ізоляційною оболонкою 102 та ізоляційною вакуумною прокладкою (ізолятором) 104. Типовий ізолятор 100 може бути керамічним (напр., на основі Аl2О3), типова ізоляційна оболонка 102 може бути полімерною (напр., фторопластовою) трубкою, а ізоляційна вакуумна прокладка/ізолятор 104 може також бути полімерною (напр., фторопластовою). Ізолятор 100 механічно з'єднується з металевою частиною (напр., круглою коробкою з нержавіючої або іншої сталі) 82 адаптера 80 з одного боку, та з валом 68 з іншого боку. Типовий ізолятор 100 має радіальний фланець, що виступає назовні для зчеплення з металевою частиною 82, та кільцеву манжету, що виступає вздовж осі з фланця, затиснутого між валом 68 та оболонкою 102, так що оболонка 102 вставляється в кільцевий проміжок між фланцем та манжетою. Ізолятор 104 так само може зчіплювати протилежні кінці вала 68 та оболонки 102. Таким чином, ізолятор 100 здатен не тільки електрично ізолювати тримач 64 від вала 68, але також передавати механічний обертовий момент та зусилля до тримача 64 від вала (від приводів 70 та 72). Типова основа 69 може бути виготовлена з нержавіючої або іншої сталі і мати монтажний фланець на кінці, що зчіплюється з ізолятором 104 (напр., прикручений болтами). Адаптер 80 служить екраном для ізолятора 100 для запобігання осадженню випаруваного та іншого матеріалу на ізоляторі та для забезпечення доброї електричної ізоляції від високих значень напруги зміщення (напр., аж до 10 кВ або вище). Осадження металу або іншого матеріалу на ізоляторі може створити провідний шлях для паразитного струму, іскріння, дуги, електричного пробою та короткого замикання між тримачем підкладки з високим потенціалом та заземленим валом штока. Вал 68 проходить через ближній отвір 140 до завантажувальної шлюзової камери 24. Типовий отвір 140 включає вакуумну прокладку 142. Дроти термопари 90 та провідник 92 проходять крізь ізоляційну вакуумну прокладку 104 і з'єднуються з системою контролю температури 150 та імпульсним джерелом напруги зміщення 94, відповідно, через обертовий щітковий колектор 152 з електродами 154. Для кожної термопари використовується 1 1 n n пара 155 обертових електродів (напр., від 154 -1 та 154 -2 до 154 -1 та 154 -2) у вигляді 1 1 кільцевих контактів, що зчіплюються з необертовими щітками 156 (напр., від 156 -1 та 156 -2 до n n s 156 -1 та 156 -2). Відповідно, обертовий кільцевий електрод 154 разом з необертовою щіткою s 156 застосовуються для подачі напруги зміщення на підкладку від імпульсного джерела 94. Типові обертові кільцеві електроди 154 жорстко закріплені допоміжними ізоляторами (не показані) на основі 69 штока 66 для забезпечення їх синхронного обертання. Необертові щітки 156 також розташовуються на ізоляторах (не показані) і можуть рухатися вздовж осі 500 разом з валом 68 та основою 69. Таким чином, це забезпечує високовольтну ізоляцію електродів 154 та щіток 156 відносно заземлених частин та дозволяє обертання та осьовий рух вала та тримача. Сигнал з системи контролю температури 150 може проходити до автоматичної системи керування температурою 160, що може керувати джерелом 94, для забезпечення керування температурою зі зворотним зв'язком за допомогою регулювання параметрів напруги зміщення підкладки. Такими параметрами можуть бути амплітуда напруги, частота імпульсів, робочий цикл (або тривалість імпульсу). Сигнал з системи контролю температури 150 може також проходити до іншого реєстраційного або керівного модуля, або до дисплеїв. Вхідні сигнали термопар системи 150 знаходяться при потенціалі високої напруги відносно заземлення, але вихідні сигнали цієї системи перебувають при потенціалі заземлення, оскільки входи системи керування 160 та інших реєстраційних або керівних модулів, або дисплеїв, також перебувають при потенціалі заземлення. Тому система 150 розділена на дві частини, що працюють при різних потенціалах, але з'єднуються через гнучке оптоволокно, котре має здебільшого нульову електропровідність. Подробиці системи 150 описуються нижче. Типова/високовольтна частина системи 150 розташовується на ізоляторі (не показаний) та здатна рухатися вздовж осі 500 разом з валом/штоком 66 та обертовим щітковим колектором 152. Частина системи 150 з потенціалом заземлення може бути нерухомою (стаціонарною). s Напруга зміщення підкладки подається на щітку 154 і далі на обертовий кільцевий електрод 5 UA 111705 C2 s 5 10 15 20 25 30 35 40 45 50 55 60 156 обертового щіткового колектора 152 через гнучкий електричний кабель 158. Гнучкість кабелю 158 дозволяє зсув вала/штока 66 разом з обертовим щітковим колектором 152 вздовж осі 500, тоді як імпульсне джерело напруги зміщення підкладки 94 нерухоме (стаціонарне). На Фіг. 2 зображено, як сигнали термопари передаються від тримача підкладки (котрий знаходиться при високому потенціалі) до заземленої частини 166 системи контролю температури 150 в умовах електричних завад. Високовольтна частина показана як 168 з межею 169 між ними. Таким чином, використовується гальванічна розв'язка (електрична ізоляція) термопар від заземленого вимірювального приладу. Гальванічна розв'язка не тільки дозволяє високу різницю потенціалів між частинами 166 та 168, але також нейтралізує вплив електричного шуму (напр., викликаного імпульсною природою високовольтного зміщення підкладки та іншими шумопороджуючими процесами у пристрої осадження). Гальванічна розв'язка уникає прямих електричних з'єднань між різними частинами системи, отже, відсутні спільні струми через різні частини, а процеси та сигнали в одній частині не впливають на процеси та сигнали в інших частинах. Це нейтралізує вплив імпульсної високої напруги та індукованого електричного шуму. Це також може забезпечити мінімізацію електричних завад між різними частинами системи контролю температури через джерело змінного струму 170 (напр., підключене до промислової електромережі 220/110 В, 50/60 Гц). Загалом, для контролю температури використовуються n каналів, де n - кількість термопар або кількість підкладок-свідків. Зазвичай кількість термопар дорівнює кількості підкладок-свідків (неробоча підкладка може використовуватись як свідок), але у випадку великої підкладки може використовуватись кілька термопар для визначення розподілу температури на різних частинах підкладки. Кожна термопара з'єднується з її каналом 200 (200-1, 200-2 та 200-n, показані на Фіг. 1 1 n n 1 та 2) через відповідні ізольовані дроти (дроти 90 -1, 90 -2 та 90 -1, 90 -2, показані на Фіг. 1) та пари обертових електродів 155 щіткового колектора 152. Кожен типовий канал складається з першої частини 220, що перебуває при високому потенціалі відносно заземлення, та другої частини 222 при потенціалі заземлення. Частини 220, 222 з'єднуються одна з одною за допомогою оптоволоконного зв'язку (оптичного кабелю) 223 з оптичним волокном (оптоволокном) 224, що передає сигнал термопари (напр., у вигляді частотно модульованих імпульсів світла). Оскільки оптоволокно виготовлене з високодіелектричного матеріалу (напр., плавленого кварцу, скла або полімеру) та має достатню довжину, воно забезпечує електричну розв'язку обох частин в задіяних межах різниці потенціалів упоперек межі 169. Для кожного каналу відповідна термопара надає сигнали через перший провідник 226-1 та другий провідник 226-2. Вони приймаються попереднім підсилювачем (напр., оснащеним вхідним RC-фільтром нижніх частот) 228. Термін "попередній підсилювач" означає "первинний (перший) підсилювач сигналу". Кожен попередній підсилювач 228 має відповідні фільтровані входи напруги живлення: перший вхід 230 (показані 230-1, 230-2 та 230-n); та другий вхід 232 (показані 232-1, 232-2 та 232-n). Створення цих входів обговорюється кількома абзацами нижче. Для кожного каналу, попередній підсилювач 228 сполучений з відповідним активним фільтром нижніх частот 240 (напр., вищого рангу (напр., з затуханням до 60 децибел/октаву) та вищої лінійності у смузі пропускання, ніж вхідний фільтр попереднього підсилювача 228) за допомогою оптичного ізолятора (оптопари або оптрона) 242. Кожен типовий оптичний ізолятор містить світлодіод 244, сполучений з виходами попереднього підсилювача 228, та фотодіод 246, сполучений з входами фільтра нижніх частот 240. Кожен світлодіод знаходиться в оптичному зв'язку (показаний малими стрілками 248) з відповідним фотодіодом. Кожен фільтр нижніх частот 240 має перший фільтрований вхід напруги живлення 250 (описується кількома абзацами нижче). Кожен фільтр нижніх частот 240 має відповідний вихід 260 (показані 260-1, 260-2 та 260-n). Він стає першим входом до відповідного перетворювача 262 напруги в частоту. Друга лінія 264 (показані 264-1, 264-2 та 264-n) з'єднує другий вихід фільтра нижніх частот 240 з другим входом перетворювача 262 напруги в частоту. Ці лінії 264, проте, разом з'єднуються з одною спільною шиною 266 фільтра джерела живлення та з одною спільною шиною 268 перетворювача джерела живлення. Перетворювачі 262 також мають перший фільтрований вхід напруги живлення 270 (описується кількома абзацами нижче). Як говорилось вище, кожен перетворювач 262 напруги в частоту сполучений з відповідним перетворювачем 280 напруги в частоту оптоволокном 224. Типове оптоволокно проводить світло 282 від першого кінця 283 зі світлодіода 284 (з'єднаного з виходами перетворювача 262 напруги в частоту) через другий кінець 285 до фотодіода 286 (з'єднаного з входами перетворювача 280 частоти в напругу). Кожен перетворювач 280 частоти в напругу має відповідний вихід сигналу 290 (показані 290-1, 290-2 та 290-n) відносно заземлення. На Фіг. 4 зображені інші частини системи контролю температури 150. Виходи 290 перетворювачів 280 частоти в напругу з'єднуються з відповідними входами відповідних 6 UA 111705 C2 5 10 15 20 25 30 35 40 45 50 55 60 аналогово-цифрових перетворювачів (АЦП) (не показані) цифрового процесора температурних даних 300 (напр., комп'ютера) системи контролю температури 150. Перший вихід 302 процесора 300 з'єднується з системою автоматичного керування температурою 160. Вихід 304 системи 160 з'єднано з джерелом напруги зміщення 94 (див. Фіг. 1) для забезпечення керування температурою зі зворотним зв'язком за допомогою регулювання параметрів напруги зміщення підкладки. Такими параметрами можуть бути амплітуда напруги зміщення, частота імпульсів, робочий цикл (або тривалість імпульсу). Другі виходи 306 процесора 300 з'єднані з модулем реєстрації/запису температури 308, обладнаним одним або більше монітором температури 310 (напр., дисплеєм або цифровими індикаторами для показань температури одного або більше підкладок-свідків, як обговорюється нижче). На Фіг. 2, також може бути передбачена ізоляція для частин кіл живлення на відповідних низьковольтному боці 166 та високовольтному боці 168. Первинна ізоляція джерела живлення 170 забезпечується ізоляційним трансформатором 320 з високою електростатичною стійкістю. Трансформатор 320 має типову першу обмотку 322, з'єднану з джерелом живлення 170 на низьковольтному боці, та другу обмотку 324 на високовольтному боці. Типова різниця потенціалів на межі може досягати близько 10 кВ для багатьох систем (і бути вищою для інших). Це може усунути потребу в батарейному живленні на високовольтному боці, тим самим знімаючи обмеження на тривалість процесу, накладені використанням батареї. Попередні підсилювачі 228 (напр., диференційні підсилювачі постійного струму) підсилюють сигнали, надані відповідними термопарами. Сигнали попередньо фільтруються вхідними RCфільтрами нижніх частот попередніх підсилювачів (напр., з граничною частотою близько 2 Гц). Після підсилення сигнали проходять до оптопар 242 для електроізоляції попередніх підсилювачів від наступних каскадів та запобігання електричним завадам. Такі завади можуть бути викликані кількома причинами. Першою причиною електричних завад є те, що термопари встановлюються на підкладкахсвідках, закріплених на одному тримачі підкладок 64. Хоча тримач є провідним, існує певна різниця потенціалів між різними точками, в яких знаходяться термопари (різниця потенціалів породжена струмом підкладки, що проходить уздовж тримача 64). Тому ця різниця потенціалів додається до дуже малих сигналів термопар, якщо електричні дроти попередніх підсилювачів 228 мають іншу спільну точку. Проте, завдяки гальванічній розв'язці всіх сигнальних кіл різних попередніх підсилювачів, інших спільних точок немає. Другою причиною електричних завад є електромагнітна індукція в пристрої осадження, породжена: джерелом напруги зміщення підкладки (особливо імпульсним); джерелами живлення ЕП; іонізуючим розрядом тощо. Дроти термопар та системи контролю температури 150 працюють як антени. Наприклад, така антена може бути утворена дротами термопари 90, що проходять всередині порожнистого вала 68 поряд з провідником (дротом) 92, що подає імпульсну напругу зміщення на тримач підкладки 64 (Фіг. 1). Дроти 90 мають як ємнісний, так і індуктивний зв'язок з провідником 92. Останній може мати високий потенціал зміщення, тому існують певні змінні електричні поля (можуть бути високої частоти, тобто кількасот кілогерц, або аж до кількох мегагерц, тому що імпульси напруги зміщення містять багато високочастотних гармонік) між провідником 92 та дротами термопари, та електрична індукція паразитних сигналів в колах термопар (величина електричної індукції приблизно пропорційна частоті змінного поля). Провідник 92 проводить електричний струм (рівний іонному струму підкладки). Тому існує також магнітна індукція паразитних сигналів у колах термопар. Гальванічна розв'язка разом з електромагнітним екрануванням дротів термопар та попередніх підсилювачів, а також фільтрація сигналу термопари зменшує/обмежує вплив зовнішніх електромагнітних полів. Типові оптопари 242 мають електростатичну стійкість аж до 1,5 кВ; вони працюють у лінійному режимі і забезпечують передачу аналогових сигналів практично без спотворення. Далі сигнали проходять до активних фільтрів нижніх частот 240, котрі здійснюють заглушення частот для границі 2 Гц на 60 децибел/октаву з необхідною лінійністю у смузі пропускання. Це забезпечує ефективне заглушення електричного шуму вищих частот (зокрема, шуму, викликаного колом для подачі імпульсної напруги зміщення) та збільшує співвідношення сигнал/шум. Лінійність забезпечує точне вимірювання температури. У колі живлення для додаткової електричної розв'язки між каскадами в частинах, що перебувають при високому потенціалі, а також для заглушення взаємних електричних завад та індукції паразитних сигналів через кола живлення, включаючи джерело живлення 170 та промислові лінії живлення (не показані) 50/60 Гц, використовуються два розв'язувальні трансформатори 340 та 342 в поєднанні з перетворювачем постійного струму 350. Всі електричні частини, модулі, пристрої тощо в пристрої осадження з'єднуються в певний спосіб з промисловими лініями живлення, котрі забезпечують первинне джерело живлення. Тому 7 UA 111705 C2 5 10 15 20 25 30 35 40 45 50 55 60 завжди є небезпека/можливість взаємних завад між цими різними частинами через такі лінії. Використання розв'язувальних трансформаторів спрямоване на вирішення цієї проблеми. Трансформатор 340, випрямний міст 352 та стабілізатор напруги 354 забезпечують джерело живлення для перетворювачів 262 напруги в частоту. Трансформатор 342 та випрямний міст 356 забезпечують джерело живлення для перетворювача постійного струму 350. Типовий перетворювач 350 складається з: перетворювача постійного струму в змінний 360 (напр., з робочою частотою 10 МГц); радіочастотного розв'язувального трансформатора 362; перетворювачів змінного струму в постійний 364 (показані 364-1, 364-2 та 364-n) для окремого живлення кожного з попередніх підсилювачів 228; та перетворювача змінного струму в постійний 366 для живлення входів 250 та 266 для фільтрів нижніх частот 240. Перетворювач постійного струму 350 та його частини (перетворювач 360, перетворювачі 364 та перетворювач 366) можуть бути звичайних типів. Таким чином, використання окремого джерела живлення для кожного попереднього підсилювача 228 з окремими перетворювачами змінного струму в постійний 364 забезпечує повну гальванічну розв'язку попередніх підсилювачів через кола живлення та запобігає їх електричному зчепленню. Це запобігає спільним замкнутим струмам через кола попередніх підсилювачів, що призводило б до взаємних електричних завад та породження шумових(паразитних) сигналів. Типове джерело живлення для активних фільтрів нижніх частот 240 є спільним (єдиним) для всіх фільтрів (дроти 250 та 266 спільні) для спрощення кіл живлення. Також, для подальшого спрощення кіл живлення, типове джерело живлення перетворювачів 262 напруги в частоту є єдиним (дроти 268 та 270 спільні) для всіх перетворювачів 262. Експерименти не виявили електричних завад між різними активними фільтрами нижніх частот 240 та перетворювачами 262 напруги в частоту при такому підході. Таким чином, існує ієрархія гальванічних розв'язок між першим та наступними каскадами системи контролю температури 150 та тонка фільтрація сигналів термопар від індукованого електричного шуму для забезпечення точності вимірювання/контролю температури та забезпечення точного автоматичного керування температурою. Тут, гальванічна розв'язка для перших попередніх підсилювачів належить до найвищого рівня, так як ми використовуємо розв'язку між сигнальними дротами (колами) через оптичні ізолятори, з одного боку, та розв'язку між колами живлення через використання окремих джерел живлення, з іншого боку, як між різними попередніми підсилювачами, так і між попередніми підсилювачами та подальшими каскадами (напр., фільтрами 240 тощо після попередніх підсилювачів 228). Будь-які спільні струми, що протікають через різні попередні підсилювачі та каскади і створюють електричні завади (а також будь-яка передача сигналу від одного каналу вимірювання 200-1 через 200-n до інших), виключаються. Все це забезпечує точність контролю температури і може також забезпечувати високий рівень безпеки при використанні пристрою для контролю температури деталі. Типовим покриттям є Ti-6A1-4V, що використовується для покриття або місцевого ремонту лопатей газотурбінного двигуна, виготовлених з того самого матеріалу. У типовому робочому циклі вал/шток спочатку витягується разом з тримачем підкладки до завантажувальної шлюзової камери, а двері 32 зачиняються. Завантажувальна шлюзова камера містить атмосферне повітря. Деталі/ підкладки для покриття кріпляться на тримачі. Одна або більше (якщо потрібно) термопар кріпиться до зразків, що використовуються як свідки. Потім завантажувальна шлюзова камера зачиняється і відкачується до високого вакууму. Тим -3 часом камера покриття 22 постійно відкачується вакуумною системою 26 до типового тиску 10 Па або менше. Злитки у тиглях нагріваються електронними пучками для утворення ванн рідкого розплаву 54 і контролюються для досягнення стабільного режиму випаровування. Потім двері 32 відчиняються, а вал/шток зміщується для пересування тримача 64 з завантажувальної шлюзової камери 24 до головної камери 22 та закріплюється в осьовому положенні осадження, так що тримач 64 з підкладками 21 розташовується над тиглями 36. На цій стадії тримач 64 екранується від тиглів 36 заслінкою (не показана). У випадку підкладок, що мають певну бажану орієнтацію (напр., покривається лише один бік підкладки), вал/шток може вставлятись з лицьовою орієнтацією цих поверхонь для мінімізації осадження на покритих поверхнях небажаних матеріалів. Тримач та підкладки 21 можуть підігріватись до потрібної температури додатковим електронним пучком (не показаний) та/або випромінюванням від заслінки, що екранує тримач від тиглів. Джерела живлення 42 вмикаються, а між рідкими ваннами та анодами 40 запалюються і далі підтримуються іонізуючі розряди. Плазма парового розряду поширюється по об'єму камери. Вмикається імпульсне джерело напруги зміщення підкладки 94, а потім негативна напруга зміщення (з високим робочим циклом для забезпечення прийнятної адгезії покриття до підкладки) подається на тримач 64 через провідник 92. Заслінка, що екранує тримач 64, відкривається. Якщо тримач був 8 UA 111705 C2 5 10 15 20 25 30 завантажений до камери покриття з підкладками, зверненими догори, він обертається навколо осі 500 для орієнтування поверхонь підкладок, що покриваються, донизу. Позитивно заряджені іони плазми прискорюються напругою зміщення та бомбардують поверхню підкладки, і починається іонне осадження. Температури підкладок постійно вимірюються термопарами, контролюються системою 150 та регулюються системою 160. Типовий високий робочий цикл (близько 0,9) напруги зміщення подається на тримач 64 під час перших стадій осадження для підвищення міцності адгезії. Високий робочий цикл не потрібен протягом усього процесу, так як такий високий робочий цикл часто може призводити до перегрівання підкладок. У типовій реалізації це перегрівання виключається за допомогою системи автоматичного керування температурою 160, яка забезпечує керування зі зворотним зв'язком через модуляцію джерела імпульсної напруги зміщення підкладки 94. Якщо температура підкладок зростає вище передбаченої верхньої межі (або спадає нижче передбаченої нижньої межі), робочий цикл зменшується (або збільшується) для утримування температури підкладок у потрібних межах протягом усього процесу осадження. Коли покриття підкладок закінчується, двері 32 відчиняються, а вал/шток витягується для виведення/витягування тримача 64 та підкладок 21 з камери покриття до завантажувальної шлюзової камери. Двері 32 можуть знову зачинятись. Вакуум завантажувальної шлюзової камери може скидатися до атмосфери, а вхідні двері відчинятися. Покриті підкладки можуть бути вийняті. Термопари також можуть бути вийняті. Нові підкладки можуть встановлюватись на тримачі, а термопари (або нові термопари) можуть кріпитись до нових підкладок. Ці цикли повторюються як описано вище. Завдяки використанню кількох зразків з прикріпленими термопарами як свідків температури, виміряна температура є близькою до температури інших зразків тієї самої форми та матеріалу, але без термопар. Такий підхід корисний для правильного контролю температури. Описані одна або більше реалізацій винаходу. Тим не менш, слід розуміти, що можуть бути виконані різноманітні модифікації. Наприклад, ці принципи можуть застосовуватися для модифікації існуючої системи покриття. У таких випадках особливості існуючої системи можуть впливати на особливості будь-якої окремої реалізації. Аналогічно, особливості окремих підкладок та покриттів можуть впливати на особливості будь-якої окремої реалізації. Відповідно, інші реалізації знаходяться в межах обсягу наступної формули. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Пристрій для осадження покриття на одну або більше деталей (21), що містить: камеру (22), джерело (34) покривного матеріалу, тримач (64) деталі для утримування деталі (деталей) (21), джерело (94) напруги зміщення, сполучене з деталлю (деталями) для прикладання напруги зміщення на деталь (деталі), систему контролю температури (150), яка включає процесор (300) температурних даних, та щонайменше одну оптоволоконну лінію (223), який відрізняється тим, що додатково містить: множину датчиків (76) температури, множину дротів (90) для передачі виводів датчиків температури назовні з камери, причому щонайменше одна оптоволоконна лінія (223) з'єднує процесор температурних даних з датчиками температури, так щоб електрично ізолювати процесор температурних даних від напруги зміщення, та причому для кожного датчика температури пристрій містить: відповідну оптоволоконну лінію (223) та неоптоволоконний оптичний ізолятор (242) між датчиком температури та оптоволоконною лінією для уникнення додаткових електричних завад. 2. Пристрій за п. 1, в якому система контролю температури містить модуль (308) реєстрації/запису температури з одним або більше моніторами (310) температури. 3. Пристрій за п. 1, який додатково включає автоматичну систему (160) керування температурою, з'єднану з процесором (300) температурних даних на вході та з джерелом (94) напруги зміщення на виході для забезпечення керування температурою зі зворотним зв'язком за допомогою регулювання параметрів напруги зміщення підкладки. 4. Пристрій за п. 1, в якому джерело покривного матеріалу містить злиток (35) та джерело (50) електронного пучка, розташоване так, що пучок (52) спрямовується на злиток. 9 UA 111705 C2 5 10 15 20 25 30 35 40 5. Пристрій за п. 1, в якому тримач деталі знаходиться на валу/штоку, виконаному з можливістю зміщення між: вставленим положенням, в якому вал/шток утримує деталь (деталі) всередині камери покриття, та витягнутим положенням, в якому вал/шток утримує деталь (деталі) зовні камери, та джерело покривного матеріалу розташоване так, що потік покривного матеріалу спрямовується до деталі (деталей) у вставленому положенні. 6. Пристрій за п. 1, в якому датчиками температури є множина термопар. 7. Пристрій за п. 1, в якому для кожного датчика температури пристрій містить: попередній підсилювач (228), що приймає вивід датчика температури, фільтр (240) нижніх частот, відповідний оптичний ізолятор (242) між попереднім підсилювачем та фільтром нижніх частот, та перетворювач (262) напруги в частоту між фільтром нижніх частот та оптоволоконною лінією (223), та перетворювач (280) частоти в напругу між оптоволоконною лінією та процесором (300) температурних даних. 8. Пристрій згідно з п. 1, в якому кожна оптоволоконна лінія містить: світлодіод (284), фотодіод (286) та гнучке оптичне волокно (224), розташоване для проведення світла від світлодіода до фотодіода. 9. Пристрій за п. 8, в якому оптичне волокно має довжину щонайменше 1 м. 10. Пристрій за п. 1, де пристрій додатково містить обертовий щітковий колектор (152) для проведення виводів датчиків температури. 11. Пристрій за п. 10, в якому обертовий щітковий колектор також застосовують для проведення напруги зміщення від джерела напруги зміщення до деталі (деталей). 12. Спосіб осадження покриття на одну або більше деталей з використанням пристрою за п. 5, де спосіб включає: покриття першої деталі шляхом прикладання напруги зміщення до першої деталі та спрямовування потоку покривного матеріалу на першу деталь, після покриття, витягування вала/штока, який несе тримач деталей, зі вставленого положення до витягнутого положення для витягування першої деталі з камери, заміну першої деталі другою деталлю, вставлення другої деталі в камеру та покриття другої деталі шляхом прикладання напруги зміщення до другої деталі та спрямовування потоку покривного матеріалу на другу деталь. 13. Спосіб згідно з п. 12, в якому етап витягування переміщує тримач деталей до завантажувальної шлюзової камери. 14. Спосіб згідно з п. 12, в якому під час покриття першої деталі та другої деталі напруга зміщення має пікове значення щонайменше 100 вольт. 15. Спосіб згідно з п. 14, в якому під час покриття першої деталі та другої деталі напруга зміщення має імпульсно-широтну модуляцію. 16. Спосіб згідно з п. 12, в якому під час покриття деталь, що покривається, обертають. 17. Спосіб згідно з п. 12, в якому покриття переходить на деталь, що покривається, в паровій фазі. 10 UA 111705 C2 11 UA 111705 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Автори російськоюMullin Richard S., Kuzmichev Anatoly Ivanovich, Belousov Igor Vladimirovich, Kononenko Yuriy Grygorievich, Pankov Oleg Georgievich, Ryzhikov Dmitryi Dmitrievich

МПК / Мітки

МПК: C23C 14/54, G01K 1/02

Мітки: осадженні, контроль, температури, покриття, підкладки

Код посилання

<a href="https://ua.patents.su/14-111705-kontrol-temperaturi-pidkladki-pri-osadzhenni-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Контроль температури підкладки при осадженні покриття</a>

Попередній патент: Контрольне робоче місце, пристрій і спосіб обробки зовнішньої поверхні з таким контрольним робочим місцем, застосування такого контрольного робочого місця

Наступний патент: Пристрій для шліфування виробу безперервного розливання

Випадковий патент: 6-аміно-5,7-диметил-3н-тіазоло[4,5-b]піридин-2-он, що має протимікробну активність