Спосіб калібрування труб

Номер патенту: 25719

Опубліковано: 30.10.1998

Автори: Сергєєв Віктор Володимирович, Ігнатов Володимир Олексієвич, Сизоненко Григорій Олександрович, Хаустов Георгій Йосипович, Соловйов Юрій Григорович, Правдін Юрій Михайлович

Формула / Реферат

Способ калибрования труб, включающий принудительное продольное перемещение трубы и деформацию ее в очаге, образованном ручьевыми валками и конической оправкой, отличающийся тем, что ручьевые валки составляют круглый без выпусков калибр диаметром не меньше максимального наружного диаметра трубы и коническая оправка имеет цилиндрический участок с диаметром, меньшим диаметра калибра на величину, равную двум толщинам стенки изготавливаемой трубы, и размещена началом цилиндрического участка в осевой плоскости валков.

Текст

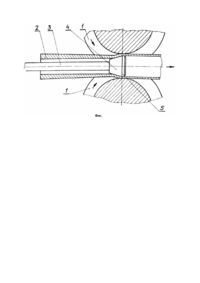

Изобретение относится к трубному производству и может быть использовано для калибрования труб по толщине стенки, например, труб из чугуна с шаровидным графитом, полученных методом центробежного литья, или концевых участков тр уб после редуцирования их с натяжением. Известен способ калибрования труб, включающий редуцирование продольной прокаткой с натяжением заготовки, у которой концевые участки нагреты на большую температуру, чем ее середина (Авт. св. СССР №379296, кл. B21B17/14, 1973). При использовании указанного способа продольная разностенность уменьшается на труба х. Однако нагрев заготовки исключает возможность применения его при редуцировании холодной продольной прокаткой труб с натяжением. Известен способ калибрования труб, включающий принудительное продольное перемещение труб и деформацию ее в очаге, образованном ручьевыми валками и конической оправкой, причем в процессе прокатки оправку перемещают с регулируемой скоростью и изменяют раствор валков в зависимости от изменения диаметра оправки до образования постоянной величины зазора между поверхностями калибра и оправки (Авт. св. СССР №602245, кл. B21B17/02, 1976). В указанном способе деформация осуществляется при перемещении оправки и валков, что накладывает на процесс ряд факторов, затрудняющих его использование. При этом осуществляется горячая деформация трубы, что исключает возможность применения его для холоднодеформированных труб. В основу изобретения поставлена задаче усовершенствования способа калибрования труб, в котором режимные параметры обеспечивают устранение продольной разностенности на трубах, при холодном или горячем их деформировании, что расширяет технологические возможности продольной прокатки в трубном производстве и сферу использования труб из чугуна с шаровидным графитом, полученных методом центробежного литья, по коррозионным свойствам которые в 5 - 6 раз выше углеродистых труб и сравнимы со сталью типа ОХ18Н10Т. Поставленная задача достигается тем, что в способе калибрования труб, включающем принудительное продольное перемещение трубы и деформацию ее в очаге, образованном ручьевыми валками и конической оправкой, согласно изобретению, ручьевые валки составляют круглый, без выпусков, калибр диаметром не меньше максимального наружного диаметра трубы и коническая оправка имеет цилиндрический участок с диаметром, меньшим диаметра калибра на величину, равную двум толщинам стенки изготавливаемой трубы и размещена началом цилиндрического участка в осевой плоскости валков. Отличие предложенного способа от прототипа заключается в том, что р учьевые валки составляют круглый, без выпусков калибр диаметром не меньше максимального наружного диаметра трубы и коническая оправка имеет цилиндрический участок с диаметром, меньшим диаметра калибра на величину, равную двум толщинам стенки изготавливаемой трубы и размещена началом цилиндрического участка в осевой плоскости валков. Техническим результатом при использовании способа является то, что устраняется продольная разностенность на трубе при холодной или горячей деформации, что расширяет технологические возможности продольной прокатки в трубном производстве и сферу использования труб из чугуна с шаровидным графитом, полученных методом центробежного литья, по коррозионным свойствам которые в 5 - 6 раз выше углеродистых тр уб и сравнимы со сталью типа ОХ18Н10Т. Это стало возможным в результате того, что круглый без выпусков калибр с диаметром не меньше максимального наружного диаметра трубы образует с конической оправкой, содержащей цилиндрический участок с диаметром, меньшим диаметра калибра на величину, равную двум толщинам стенки изготавливаемой трубы, установленной началом цилиндрического участка в осевой плоскости валков, очаг с равномерной деформацией металла, так как труба имеет одинаковые по периметру условия деформации. Вначале идет раздача без обжатия стенки, а затем обжатие стенки изнутри трубы конической оправкой в круглом без выпусков калибре. На чертеже (фиг.) представлена схема очага деформации предлагаемого способа, где: 1 валки, образующие круглый без выпусков калибр; 2 - труба; 3 - стержень; 4 - закрепленная коническая оправка; 5 - цилиндрический участок оправки 4. Предлагаемый способ осуществляется следующим образом. На стане устанавливают приводные или неприводные валки 1, образующие круглый без выпусков калибр с диаметром не меньше максимального наружного диаметра трубы 2 и закрепленную на стержне 3 коническую оправку. 4 с цилиндрическим участком 5, у которого диаметр меньше диаметра круглого без выпуска калибра на величину, равную двум толщинам стенки изготавливаемой трубы и настраивают их таким образом, чтобы начало цилиндрического участка 5 находилось в осевой плоскости валков 1. После настройки трубу 2 одевают на стержень 3 и задают в очаг деформации, образованный ручьевыми валками 1 и закрепленной конической оправкой 4 и принудительно перемещают ее в продольном направлении (механизм для продольного перемещения трубы на чертеже не показан). При продольном перемещении она подвергается сначала раздаче до диаметра круглого калибра, а затем обжатию стенки изнутри трубы конической частью оправки в круглом без выпусков калибре. Например, для калибрования трубы размером 50 ´ 4 ® 56 ´ 5мм использовали ручьевые валки, образующие круглый без выпусков калибр диаметром 56мм и закрепленную конусную оправку с цилиндрическим калибрующим участком 48мм, расположенную началом цилиндрического калибрующего участка в осевой плоскости валков. После калибрования получили трубу размером 56 ´ 4мм.

ДивитисяДодаткова інформація

Автори англійськоюSyzonenko Hryhorii Oleksandrovych, Soloviov Yurii Hryhorovych, Serhieiev Viktor Volodymyrovych, Khaustov Heorhii Yosypovych, Pravdin Yurii Mykhailovych

Автори російськоюСизоненко Григорий Александрович, Соловьев Юрий Григорьевич, Сергеев Виктор Владимирович, Хаустов Георгий Иосифович, Правдин Юрий Михайлович

МПК / Мітки

МПК: B21B 38/00, B21B 17/00

Мітки: спосіб, калібрування, труб

Код посилання

<a href="https://ua.patents.su/2-25719-sposib-kalibruvannya-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб калібрування труб</a>

Попередній патент: Спосіб поздовжнього прокатування труб

Наступний патент: Спосіб одержання багатофункціональної присадки до моторних масел

Випадковий патент: Спосіб діагностики розвитку остеопорозу