Пристрій для нанесення покрить у вакуумі

Номер патенту: 19443

Опубліковано: 25.12.1997

Автори: Нєровний Вячеслав Міхайловіч, RU, Перемітько Валерій Вікторович, Ямпольскій Віктор Модестовіч, RU, Федічев Вадим Петрович

Формула / Реферат

Устройство для нанесения покрытий в вакууме, содержащее соосно размещенные расходуемый электрод, полый катод, анод и подложкодержатель, а также источник питания, отличающееся тем, что подложкодержатель совмещен с анодом, а полый катод размещен под расходуемым электродом на расстоянии h от него, удовлетворяющем соотношению

где d - внутренний диаметр расходуемого электрода, мм;

dк - внутренний диаметр полого катода, мм;

D - наружный диаметр расходуемого электрода, равный D = (0,8-0,9)dк.

Текст

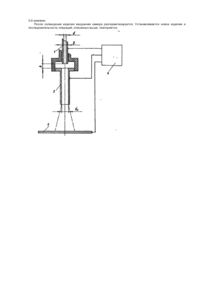

Изобретение относится к технологии получения покрытий в вакууме и может быть использовано в машиностроении, в частности, для производства износостойких покрытий рабочих поверхностей режущего инструмента. Известно устройство для нанесения многокомпонентных покрытий в вакууме, выбранное в качестве прототипа [Авт. св. СССР №901357 кл. G 23 С 13/12, 1982], содержащее соосно размещенные расходуемый катод, анод, электромагнитную катушку, источник ионизированного газа, подложкодержатель и источник электропитания, причем источник ионизированного газа выполнен в виде полого цилиндрического катода, а расходуемый катод выполнен с центральным отверстием, при этом полый катод размещен в области, прилегающей к центральному отверстию расходуемого катода. Недостатком известной конструкции являются низкие технологические возможности (отсутствие возможности предварительного подогрева подложки), вследствие чего для получения качественных покрытий на металлических подложках необходимо использование дополнительных устройств, что усложняет технологический процесс. Кроме того, использование для стабилизации разряда, обеспечивающей равномерность испарения поверхности катода и уменьшения микрокапельной фазы электромагнитной катушки, усложняет общую схему устройства. Авторы также считают, что осуществление эрозии материала расходуемого катода по предложенной в прототипе схеме не исключает возможность образования микрокапельной фазы в объеме разряда. Рассредоточение микропятен вакуумной дуги по поверхности расходуемого катода означает лишь более длительный нагрев, который при продолжительной работе устройства все-же может привести к подплавлению. В основу изобретения поставлена задача усовершенствования устройства для нанесения покрытий в вакууме путем изменения взаимного расположения и включения в цепь питания испарителя и нагревателя для обеспечения их независимой работы, регулирования термического режима напыления и варьирования состояния паровой фазы, что приведет к повышению адгезии покрытий к подложке, практически полному отсутствию микрокапельной фазы в пароплазменном потоке и, следовательно, к повышению технологических возможностей устройства и качества наносимых покрытий. Это достигается тем, что в устройстве для нанесения покрытий в вакууме, содержащем соосно размещенные расходуемый электрод, полый катод, анод и подложкодержатель, а также источник питания, подложкодержатель соединен с анодом, а полый катод размещен под расходуемым электродом на расстоянии h, определяемом из соотношения где d - внутренний диаметр расходуемого электрода, мм; dk - внутренний диаметр полого катода, мм; D - наружный диаметр расходуемого электрода, равный D = (0,8-0,9)dk. Данная зависимость, полученная на основании экспериментальных данных, регламентирует направленную подачу пароплазменного потока в полость полого катода так, что обеспечивается максимальное ионизирующее воздействие на поток, а также стабильное возбуждение и горение разряда. При h 20 мм стабильное возбуждение разряда обычными средствами становится затруднительным. Кроме того, определенное расстояние h предусматривает такой характер подачи пароплазменного потока в полость полого катода, чтобы обеспечить его (потока) максимальную ионизацию. Минимальные величины диаметров d и dk ограничиваются конструктивными соображениями, а также требованиями нормальной работы устройства. Значительное уменьшение диаметра dk - менее 6 мм вызывает соответственное изменение размеров d и D расходуемого электрода. Малая же толщина стенок расходуемого электрода обуславливает стесненные условия теплоотвода и, как следствие, перегрев выходного участка электрода, возможность его подплавления, а также коробления. При dk > 12 мм катастрофически начинает проявляться потребность в значительном увеличении расхода плазмообразующего газа для сохранения плазменным потоком высокой плотности у поверхности обрабатываемой детали. Достижение же необходимой плотности ограничивается недопустимым снижением разрежения, а также возможностями агрегатов вакуумной системы: уровень натекания становится недопустимым, непреодолимым Значения соотношения dk/d определены из условий оптимального формирования пароплазменного потока и существования разряда. При dk/d > 1,8 начинает наблюдаться "сползание" зоны наибольшей ионизации к выходному торцу полого катода, что снижает степень ионизации пароплазменного потока. При dk/d < 1,1 наблюдается неэффективность переноса испаряемого материала расходуемого электрода в полость полого катода. Значительная часть металла оседает на плоскости входного торца полого катода, доля материала, попадающего в пароплазменный поток снижается. По подобной причине ограничивается и наружный диаметр D расходуемого электрода: потоком формирующегося пароплазменного пучка часть испаряющегося металла также будет осаждаться на входном торце полого катода, уменьшая расстояние между электродами. Это, как отмечалось, может приводить к короткому замыканию. Техническая сущность и принцип действия предложенного устройства поясняется чертежом. Устройство для нанесения покрытий в вакууме состоит из расходуемого электрода 1, полого катода 2, анода-подложкодержателя 3 и источника электропитания 4. Расходуемый электрод 1 предназначен для возбуждения разряда между полым катодом 2 и изделием на аноде-подложкодержателе 3 и поддержания автономного разряда, при существовании которого происходит испарение металла с поверхности расходуемого электрода 1, Полый катод 2 служит для обеспечения эффективного предварительного и сопутствующего нагрева изделий, подвергаемых напылению. Кроме того, во время существования автономного разряда, разряд между полым катодом 2 и изделием на аноде-подложкодержателе 3 горит в парах испаряемого металла и способствует более полной ионизации пароплазменного потока и сведению к минимуму мелкокапельной фазы в потоке. Анод-подложкодержатель 3 служит для размещения на нем изделий, подвергаемых напылению. Источник электропитания 4 предназначен для подвода электрических потенциалов к расходуемому электроду 1, полому катоду 2 и аноду-подложкодержателю 3 с возможностью независимого регулирования потенциалов. Взаимное расположение основных элементов устройства по предполагаемому изобретению следующее. Расходуемый электрод 1, полый катод 2 и анод-подложкодержатель 3 располагаются соосно. Расходуемый электрод 1 выполняется подвижным в осевом направлении, с возможностью установки необходимого расстояния h между выходным торцом расходуемого электрода 1 и входным торцом полого катода 2, а также его корректировки в процессе износа расходуемого электрода 1. Через входное отверстие расходуемый электрод 1 соединен с газоподающим трактом. Конструктивно расходуемый электрод 1 и полый катод 2 объединены в корпус горелки, которая обеспечивает надежную электроизолированность электродов и их охлаждение. Устройство для нанесения покрытий в вакууме работает следующим образом. После установки изделия на анод-подложкодержатель 3 и достижения в вакуумной камере необходимого разрежения (не менее (2-3) · 10-2 Па) происходит возбуждение разряда между полым катодом 2 и изделием на аноде-подложкодержателе 3. Для этого при подаче напряжения на расходуемый электрод 1 и анод-подложкодержатель 3 и при наличии расхода плазмообразующего газа (Аr) или смеси плазмообразующего и реактивного газов (например, Аr + N2) через осевое отверстие в расходуемом электроде 1 возбуждают дугу в газе, которая и инициирует дуговой разряд между анодом-подложкодержателем 3 и полым катодом 2. Такая схема возбуждения разряда обусловлена тем, что полый катод 2 выполняется из термоэмиссионного тугоплавкого материала (например, W, Та). Поэтому вначале ионизируется подаваемый реактивный и плазмообразующий газы (или один из них) с помощью подачи импульсов высокого напряжения на расходуемый электрод 1, выполненный из материала с более низкими температурой плавления и работой выхода электронов (например, Сu, Тi). При этом происходит пробой промежутка между расходуемым электродом 1 и полым катодом 2 и возбуждение вспомогательного разряда, плазменный факел которого, проникая из полости катода в межэлектродный промежуток, способствует возникновению промежуточной дуги между расходуемым электродом и анодом-изделием. Промежуточная дуга, нагревая стенки катода, способствует переходу полого катода в термоэмиссионный режим работы, при котором начинает существовать основной разряд. Разряд между расходуемым электродом 1 и анодом-подложкодержателем 3 гасится. По достижении поверхностью изделия требуемой по технологии степени нагрева, происходит повторное возбуждение вспомогательного разряда, для чего к расходуемому электроду 1 подается соответствующий потенциал. Во время существования вспомогательного разряда происходит испарение материала расходуемого электрода 1 и вытеснение его потоком подаваемого газа (газов) в полость полого катода 2, где происходит интенсивная ионизация паров металла и газа, вследствие чего устраняется возможность наличия мелкокапельной фазы в пароплазменном потоке. Пары металла расходуемого электрода 1 могут вступать в химическую реакцию с реактивным газом (при его наличии), образуя химическое соединение (например, нитрид титана). Выходя за пределы полости полого катода 2 пароплазменный поток, содержащий осаждаемое химическое соединение или чистый металл, устремляется на поверхность напыляемого изделия. При достижении необходимой толщины покрытия процесс напыления прекращается, разряд гасится (и вспомогательный, и основной). Контроль толщины покрытия целесообразно осуществлять путем фиксации времени напыления. Зная коэффициент распыления материала расходуемого электрода 1, можно определить толщину слоя по известной методике. Так, для случая реактивного распыления титана в присутствии азота коэффициент распыления равен 0,4 0,6 мкм/мин. После охлаждения изделия вакуумная камера разгерметизируется. Устанавливается новое изделие и последовательность операций, описанных выше, повторяется.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for coverings application in the vacuum

Автори англійськоюPeremitko Valerii Viktorovych, Fedichev Vadym Petrovych

Назва патенту російськоюУстройство для нанесення покрытий в вакууме

Автори російськоюПеремитько Валерий Викторович, Федичев Вадим Петрович

МПК / Мітки

МПК: C23C 14/00, C23C 14/22

Мітки: покрить, вакуумі, нанесення, пристрій

Код посилання

<a href="https://ua.patents.su/3-19443-pristrijj-dlya-nanesennya-pokrit-u-vakuumi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для нанесення покрить у вакуумі</a>

Попередній патент: Лінійне джерело шуму

Наступний патент: Пристрій для витягування шкіри

Випадковий патент: Спосіб збагачування руд