Спосіб виготовлення тонкого листового скла

Номер патенту: 23855

Опубліковано: 31.08.1998

Автори: Берегова Зінаіда Петрівна, Гойхман Валерій Юрійович, Фабрикант Семен Аронович, Живенкова Галіна Григорівна, Райхель Олександр Михайлович

Формула / Реферат

Способ изготовления тонкого листового стекла, включающий подачу стекломассы на поверхность расплавленного металла, формование ленты стекла равновесной толщины, растягивание ленты в процессе передвижения ее по поверхности расплавленного металла при воздействии на последний электромагнитным полем, создаваемым линейными асинхронными двигателями, охлаждение ленты для фиксации полученной толщины и извлечения ее из ванны, отличающийся тем, что на расплавленный металл воздействуют электромагнитным полем линейных асинхронных двигателей таким образом, чтобы на участке интенсивного утонения ленты стекла на поверхности расплавленного металла образовалась выпуклость в виде приподнятой площадки, а ленту формуют так, чтобы ее ширина во время прохождения над приподнятой площадкой из расплавленного металла превышала ширину площадки в 1,1-1,3 раза.

Текст

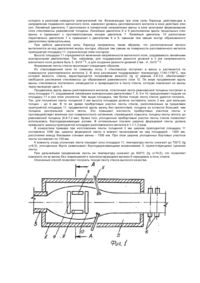

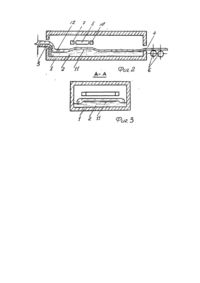

Изобретение относится к стекольной промышленности, в частности к производству стекла флоатспособом. Известен способ [1] изготовления полированного стекла, включающий подачу стекломассы в ванну с расплавленным металлом, образование на поверхности последнего слоя стекломассы равновесной толщины и продвижение его по поверхности расплавленного металла с одновременным растягиванием и последующим охлаждением до достижения вязкости, обеспечивающей стабилизацию размеров и геометрии ленты, достаточной для извлечения ленты стекла из ванны с расплавленным металлом без повреждений. Для получения тонкой ленты (толщиной до 1 мм) в газовом пространстве ванны в конце зоны образования равновесного слоя устанавливают шлюзовой барьер, частично заглубленный в стекломассу. Вытягивание ленты производится с помощью транспортирующи х роликов, расположенных за пределами ванны. Для предотвращения сужения ленты применяют бортоудерживающие ролики. При этом прибортовые участки ленты стекла следует оставить достаточно толстыми, чтобы обеспечить их надежный контакт с бортоудерживающими роликами. Утолщение прибортовых участков ленты достигается тем, что ширина шлюзового барьера меньше ширины слоя стекломассы равновесной толщины, в который погружен шлюзовой барьер, благодаря чему часть стекломассы, находящейся за пределами шлюзового барьера, перемещается вдоль ванны без изменений по толщине. Недостатком этого способа является то обстоятельство, что наличие контакта верхней поверхности формуемой ленты стекла со шлюзовым барьером неизбежно сказывается на качестве вытягиваемой ленты стекла - образуются неоднородности (линейная дисторсия) и полосность, свойственная лодочному способу вертикального вытягивания стекла. Известен способ [2] изготовления полированного стекла, в котором ванна с расплавленным металлом разделена на две зоны. В первой из них (по ходу движения ленты) стекломасса растекается в слой равновесной толщины. Этот слой равновесной толщины попадает во вторую зону ванны, в которой с помощью линейного асинхронного двигателя создается направленный поток расплавленного металла, обеспечивающий между зонами регулируемый перепад высот: расплавленного металла. Во второй зоне по краям ванны установлены продольные направляющие, выполненные, например, из графита, со скошенной к осевой части ванны верхней поверхностью. Из-за такой формы направляющих металлический расплав образует здесь выпуклую линзу и поэтому края ленты стекла оказываются опущенными по отношению к центральной части ленты и более толстыми, что позволяет в дальнейшем удерживать их бортоудерживающими роликами. Перепад высот металлического расплава в этом способе играет роль в некотором смысле аналогичную шлюзовому барьеру в способе [2] и, в то же время, лишен отмеченных выше его недостатков, Однако, контакт краев ленты с продольными направляющими неизбежно тормозит продвижение прибортовых участков ленты, что о трицательно сказывается на качественных показателях стекла (нарушается геометрия поверхности ленты). Задачей, на решение которой направлено заявляемое изобретение, является получение флоат-способом тонкого полированного стекла улучшенного качества. Это достигается тем, что в способе изготовления полированного стекла, включающем подачу стекломассы на поверхность расплавленного металла, образование на последнем равновесного слоя стекла, растягивание его на участке интенсивного утонения при воздействии на расплавленный металл электромагнитного поля линейных асинхронных двигателей, протягивание утоненной ленты стекла вдоль ванны с одновременным охлаждением до температуры, обеспечивающей фиксацию достигнутой толщины и извлечение ленты из ванны без ее повреждения, согласно изобретению, воздействие линейных асинхронных двигателей на расплавленный металл осуществляют таким образом, чтобы на участке интенсивного утонения стекла на поверхности металла образовалась площадка, приподнятая над общей поверхностью расплавленного металла, а ленту формуют так, чтобы ее ширина во время прохождения над приподнятой площадкой из расплавленного металла превышала ширину площадки в 1,1-1,3 раза, но при этом не касалась стен ванны. Отличие заявляемого решения от прототипа - создание на поверхности расплавленного металла приподнятой площадки, ширина которой меньше ширины формуемой ленты, приводит к тому, что при натекании на эту площадку равновесного слоя стекломассы, движущегося под воздействием тянущих усилий, утоняется только его центральная часть. В то же время края (прибортовые участки) равновесного слоя, находящиеся за пределами площадки, продвигаются по поверхности расплавленного металла мимо площадки без препятствий и толщина их остается большей, чем толщина центральной части. Указанное выше соотношение ширины ленты и ширины приподнятой площадки расплавленного металла (1,1-1,3:1) обеспечивает получение утолщенных бортов, размеры которых достаточны для захвата их бортоудерживающими механизмами, препятствующими сужению ленты при ее вытягивании из ванны расплавленного металла. Это соотношение, в свою очередь, выдерживается регулированием количества поступающей на поверхность расплавленного металла стекломассы и скорости вытягивания ленты стекла. Таким образом, технический эффект от использования заявляемого изобретения заключается в том, что получение и продвижение тонкой ленты с утолщенными бортами осуществляется без контакта с твердым телом (в прототипе - графитовые направляющие), а это в свою очередь приводит к перемещению ленты без торможения ее бортов и тем самым без пороков, присущи х прототипу. На фиг. 1 изображена ванна с расплавленным металлом, вид сверху, разрез; на фиг. 2 - продольный разрез ванны; на фиг. 3 - разрез А-А на фиг. 1. Позициями обозначены: 1 - ванна (емкость), 2 - расплавленный металл, 3 - лоток для слива стекломассы в ванну из стекло вареной печи (не показана), 4 - выходная щель удаления ленты стекла из ванны, 5 бортоудерживающие ролики, 6 - транспортирующие ролики, 7, 8, 9 и 10 - линейные асинхронные двигатели (ЛАД), 11 - приподнятая площадка расплавленного металла, 12 - слой стекломассы равновесной толщины. При работе ЛАД к расплавленному металлу прикладывается подвижное магнитное поле, посредством которого в расплаве наводится электрический ток. Возникающие при этом силы Лоренца, действующие в направлении подвижного магнитного поля, изменяют уровень расплавленного металла в зоне действия этих сил. Линейный двигатель 7 расположен в поперечном направлении ванны в зоне окончания формирования слоя стекломассы равновесной толщины. Линейные двигатели 8 и 9 расположены вдоль продольных стен ванны и примыкают к противоположным концам двигателя 7. Линейный двигатель 10 расположен параллельно двигателю 7 и примыкает к двигателям 8 и 9, замыкая тем самым контур образованного двигателями прямоугольника. При работе двигателей силы Лоренца направлены таким образом, что расположенный металл вытесняется из-под двигателей внутрь контура, образуя тем самым на поверхности расплавленного металла приподнятую площадку 11, ограниченную этим контуром. Высота площадки 11 определяется величиной напряженности магнитного поля, создаваемого линейными асинхронными двигателями. Так, например, для поддержания разности уровней в 3 мм напряженность магнитного поля должна быть 5...6х10-3 Т, а для создания разности уровней 2 мм - 4...5х10-3 Т. Формование ленты стекла происходит следующим образом. Из стекловаренной печи по сливному лотку 3 стекломасса поступает в ванну и растекается по поверхности расплавленного металла 2. В зоне растекания поддерживают температуру 1140-1150°С, при которой вязкость стекла, характеризуется логарифмом вязкости (lg rj) равным 2,8-3,0, обеспечивает свободное растекание стекломассы до образования равновесного слоя 12. По мере продвижения вдоль ванны стекломасса постепенно охлаждается и превращается в ленту стекла, которую извлекают из ванны через выходную щель 4. Продвигаясь вдоль ванны расплавленного металла, пластичная лента равновесной толщины поступает в зону площадки 11, создаваемой линейными асинхронными двигателями 7, 8, 9 и 10, преодолевает подъем на площадку 11 и при этом утоняется. Чем выше площадка, тем более тонкую ленту стекла удается получить. Так, для получения ленты толщиной 2 мм высота площадки должна составлять около 2 мм, для меньших толщин - до 4 мм. В то же время прибортовые участки ленты стекла, расположенные за пределами приподнятой площадки 11, продвигаются вдоль ванны без препятствий, толщина их остается большей, чем толщина центральной части ленты. Это повышает жесткость прибортовых участков ленты и противодействует влиянию сил поверхностного натяжения, стремящихся повысить толщину ленты вплоть до равновесной толщины (6.8-7,2 мм). Кроме того, утолщенные прибортовые участки ленты стекла позволяют использовать бортоудерживающие ролики. В оптимальных случаях ширина формуемой ленты должна превышать ширину приподнятой площадки расплавленного металла в 1,1-1,3 раза. В конкретном примере при изготовлении ленты толщиной 2 мм ширина приподнятой площадки 11 составляла 1000 мм, ширина формуемой ленты в момент прохождения ее над площадкой - 1200 мм, расстояние между боковыми стенами ванны - 1500 мм. При этом ширина утолщенных бортовых участков ленты составляет по 100 мм. К моменту, когда утоненная лента покидает зону площадки 11, температуру ленты снижают до 750°С (Ig h=6.5), утолщенные борта захватывают бортоудерживающими механизмами 5, препятствующими сужению ленты. При дальнейшем продвижении ленты ее температуру снижают до 600°С (lg h=14,5), что позволяет извлекать ее из ванны без повреждений и транспортирующими валами 6 передавать в печь отжига. Описанный способ позволяет получать тонкую ленту стекла высокого качества.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for thin flat glass preparation

Автори англійськоюBerehova Zinaida Petrivna, Hoikhman Valerii Yuriiovych, Zhyvenkova Halina Hryhorivna, Raikhel Oleksandr Mykhailovych, Fabrykant Semen Aronovych

Назва патенту російськоюСпособ изготовления тонкого листового стекла

Автори російськоюБерегова Зинаида Петровна, Гойхман Валерий Юрьевич, Живенкова Галина Григорьевна, Райхель Александр Михайлович, Фабрикант Семен Аронович

МПК / Мітки

МПК: C03B 18/00

Мітки: спосіб, листового, тонкого, виготовлення, скла

Код посилання

<a href="https://ua.patents.su/3-23855-sposib-vigotovlennya-tonkogo-listovogo-skla.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення тонкого листового скла</a>

Попередній патент: Грохот з неоднорідним полем прямолінійних або близьких до них коливань

Наступний патент: Спосіб нанесення полімервмісних покриттів

Випадковий патент: Спосіб реконструкції молочної залози нижнім поперечним клаптем живота на прямому м'язі при центральному розташуванні раку молочної залози