Спосіб сушіння гранул полікапроаміду

Номер патенту: 49376

Опубліковано: 15.03.2005

Автори: Ступа Марина Василівна, Платонов Євгеній Костянтинович

Формула / Реферат

Спосіб сушіння гранул полікапроаміду в потоці гарячого азоту, що включає переміщення гранул у вертикальному корпусі під дією сили тяжіння крізь дві послідовно розміщені за напрямком руху матеріалу зони рециркуляції азоту, осушення азоту у другій зоні та змішування азоту з першої зони з азотом з другої зони на виході з зон обробки, який відрізняється тим, що витрату азоту у другій зоні підтримують в межах ![]() де

де ![]() - загальна об'ємна витрата азоту, що використовується для сушіння гранул в

- загальна об'ємна витрата азоту, що використовується для сушіння гранул в ![]() при нормальних умовах

при нормальних умовах ![]()

Текст

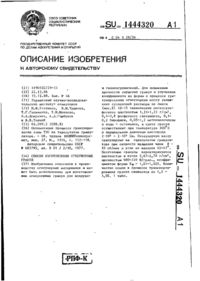

Спосіб сушіння гранул полікапроаміду в потоці гарячого азоту, що включає переміщення гранул у вертикальному корпусі під дією сили тяжіння крізь дві послідовно розміщені по ходу руху матеріалу зони рециркуляції азоту, осушення азоту у другій зоні та змішування азоту з першої зони з азотом другої зони на виході з зон обробки, який відрізняється тим, що витрату азоту у другій зоні підтримують в межах (0,25 -ь 0,33)ОНОн, де ОНОн загальна об'ємна витрата азоту, що використовується для сушіння гранул в NM /ГОД при нормальних умовах (РНОн = 1,0332кгс/см та ТНОн = 293,15 К) Цей винахід відноситься до процесу сушіння, більше детально він стосується процесу сушіння гранул полікапроаміду і може бути використаний сушать в дві стадії у першій зоні вилучають 10 -ь 12% вологи, а у другій - залишок вологи до 0,03% При цьому для зниження витрат тепла газ осушують шляхом охолодження лише у другій зоні, після чого змішують з газом, що циркулює у першій зоні, підвищуючи його здатність до вбирання вологи Як виявили експерименти, сталість і економічність проведення процесу сушіння в значній мірі залежить від частки азоту, циркулюючого у другій зоні, в загальній КІЛЬКОСТІ азоту, який використовується для сушіння При цьому при малій частці азоту, циркулюючого у другій зоні в загальній КІЛЬКОСТІ азоту, що використовується для сушіння, спостерігалася значна нерівномірність грануляту по якості після сушіння (розкид по вологості становив 0,02 - 0,08%), що неприпустимо по технології КІЛЬКІСТЬ циркулюючого азоту у другій зоні вище певного рівня дозволяла одержати гранулят з рівномірними якостями, але при цьому різко зростали витрати тепла на сушіння В основу винаходу покладена задача створення способу сушіння гранул полікапроаміду, в якому за рахунок удосконалення умов проведення процесу сушіння, забезпечуються одержання рівномірного по якості грануляту при мінімальних витратах тепла Ця задача вирішується тим, що у відомому способі сушіння гранул полікапроаміду витоці гарячого азоту, що включає переміщення гранул у вертикальному корпусі під дією сили тяжіння крізь дві послідовно розміщені по ходу руху матеріалу на підприємствах по виробництву ХІМІЧНИХ ВОЛОКОН В теперішній час сушіння гранул полікапроаміду здійснюється потоці гарячого азоту з високим ступенем очистки від домішок, причому азот циркулює в апаратах сушіння у замкненому контурі через значні витрати на його очистку Відомий спосіб сушіння гранул полікапроаміду в потоці гарячого азоту з переміщенням гранул у вертикальному корпусі крізь зону рециркуляції азоту, причому азот в процесі рециркуляції осушують шляхом охолодження та конденсації, після чого підігрівають при надходженні його для сушіння [1] Недоліком відомого способу є непродуктивні витрати тепла, оскільки при циркуляції у замкненому контурі весь об'єм азоту охолоджують для осушення, після чого нагрівають для проведення процесу сушіння Більш удосконаленим у відношенні зниження витрат тепла та найближчим по технічній суті до пропонованого є спосіб сушіння гранул полікапроаміду в потоці гарячого азоту, що включає переміщення гранул у вертикальному корпусі під дією сили тяжіння крізь дві послідовно розміщені по ходу руху матеріалу зони рециркуляції азоту, осушення азоту у другій зоні та змішування азоту з першої зони з азотом другої зони на виході з зон обробки [2] У відомому способі гранулят, що надходить на сушіння з КІЛЬКІСТЮ вологи біля 14 % (О со 49376 зони рециркуляції азоту, осушення азоту у другій зоні та змішування азоту з першої зони з азотом другої зони на виході з зон обробки, згідно винаходу, витрату азоту у другій зоні підтримують в межах (0,25 -ь 0,33) Q H O H , де Q H O H - загальна об'ємна витрата азоту, що використовується для сушіння гранул в N м /год при нормальних умовах (Q H O H =1,0332кгс/см 2 та ТНОм = 293,15) Суттєвими ознаками пропонованого способу спільними з ознаками відомого способу, тобто такими, які не являють в загальному вигляді новини, являються спосіб сушіння гранул полікапроаміду в потоці гарячого азоту, переміщення гранул у вертикальному корпусі під дією сили тяжіння крізь дві послідовно розміщені по ходу руху матеріалу зони рециркуляції азоту, осушення азоту у другій зоні, змішування азоту з першої зони з азотом другої зони на виході з зон обробки Новим суттєвою ознакою винаходу є витрату азоту у другій зоні циркуляції підтримують в межах (0,25 -ь 0,33) Q H O H , де Q H O H - загальна об'ємна витрата азоту, що використовується для сушіння грануляту в N м3/год Суть винаходу міститься в наступному В підсумку проведеної дослідної роботи по сушінню гарячим азотом гранул полікапроаміду у вертикальному корпусі з переміщенням гранул через дві послідовно розміщені по ходу руху матеріалу зони циркуляції азоту установлено, що для одержання грануляту високої якості та зниження витрат тепла, режим сушіння необхідно підтримувати таким чином, щоб витрати азоту у другій зоні рециркуляції становили 0,25 -ь 0,33 загальної витрати азоту на сушіння Суть винаходу ілюструє креслення, на якому зображена принципова схема установки для здійснення способу Установка включає сушарку 1 шахтного типу, в нижній частині якої розміщені охолодник гранул 2 та вивантажувальний пристрій 3 Для подачі азоту у першу зону сушіння апарат оснащено колектором 4 Для подачі азоту у другу зону сушіння установлено колектор 5 Азот виводиться з апарату (з першої та другої зон) через колектор 6 Підведення азоту в першу зону циркуляції до колектора 4 здійснюється по трубопроводу 7, а в другу зону циркуляції до колектора 5 - по трубопроводу 8 Колектор 6 для виведення азоту за допомогою трубопроводу 9 сполучається з газодувкою 10 першої зони циркуляції, а газодувка через заслінку 11 за допомогою трубопроводів 12 та 13 - з теплообмінником 14 (пара - азот) першої зони циркуляції Ця ж газодувка 10 за допомогою трубопроводу 15 через заслінку 16 з'єднана з теплообмінником 17 (азот - азот) Теплообмінник 14 трубопроводом 7 з'єднано з колектором 4 для подачі азоту в першу зону циркуляції Теплообмінник 17 за допомогою трубопроводу 18 підключено до конденсатора 19, оснащеного пдрозатвором Конденсатор 19 за допомогою трубопроводу 20 з'єднано з газодувкою 21 другої зони циркуляції, яка за допомогою трубопроводу 22 сполучається з теплообмінником 17 (азот - азот) Теплообмінник 17 за допомогою трубопроводу 23 зв'язаний з теплообмінником 24 (пара - азот), який підключено до колектора 5 другої зони циркуляції за допомогою трубопроводу 8 Таким чином процес сушіння здійснюється в двох послідовно розміщених по висоті сушарки зонах У першій зоні азот циркулює по замкненому контуру газодувка 10 - трубопровід 12 - заслінка 11 - трубопровід 13 - теплообмінник 14 трубопровід 7 - колектор 4 - шар гранул h - колектор відведення азоту 6 - трубопровід 9 - газодувка 10 У другій зоні азот циркулює по контуру газодувка 21-трубопровід 22 -теплообмінник 17 (міжтрубний простір) - трубопровід 23 - теплообмінник 24 - трубопровід 8 - колектор 5 - шар гранул h +Ь - колектор для відведення азоту 6 - трубопровід 9 - газодувка 10 - трубопровід 12 - заслінка 16 трубопровід 15 - теплообмінник 17 (трубний простір) - трубопровід 18 - конденсатор 19 - трубопровід 20 - газодувка 21 В першій зоні циркуляції здійснюється лише підігрів азоту в теплообміннику 14 У другій зоні циркуляції здійснюється осушення азоту, що циркулює, та його підігрів Відроблений після сушіння азот охолоджується зустрічним азотом в теплообміннику 17, осушується в конденсаторі 19, спочатку підігрівається зустрічним азотом в теплообміннику 17 та підігрівається до температури сушіння в теплообміннику 24 Змішування газу першої зони з газом другої зони здійснюється на відстані h сушарки за рахунок того, що виведення відробленого газу з обох зон циркуляції здійснюється крізь загальний колектор 6 Суть винаходу міститься в тому, що в першу зону циркуляції крізь колектор 4 подається (0,67 + 0,75)QHOM, а в другу зону крізь колектор 5 подається (0,25 -ь 0,33)Q H OH ВІД загальної КІЛЬКОСТІ азоту QHOM, ЯКИЙ ВИХОДИТЬ крізь колектор 6 QHOH - витрата азоту в N м3/год) Азот, що циркулює у другій зоні, проходячи крізь колектор 5, шар гранул другої зони циркуляції (h + 1 ) втрачає своє тепло та підвищує КІЛЬКІСТЬ 2 вологи незначно Перепад температур між входом азоту у другу зону (колектор 5) та виходом його (колектор 4) становить 5 -ь 7°С, тобто гранули практично вже сухі, в них залишилась лише тільки внутрішня волога, що знаходиться в ультра мікропорах Проходячи крізь першу зону (на відстані h), він змішується з азотом першої зони циркуляції, що надходить крізь колектор 4 і зменшує КІЛЬКІСТЬ вологи в ньому Тому в першій зоні циркуляції азоту конденсатор відсутній, а конденсатор 19 установлено лише у другій зоні циркуляції Він забезпечує вилучення вологи з гранул до рівня менше 0,003% при мінімальних витратах тепла В підсумку багаторазових експериментів таким чином було установлено, що витрати азоту у другій зоні необхідно підтримувати в межах (0,25 + 0,33)Q H OH , де QHOH - загальна об'ємна витрата азоту, що використовується для сушіння грануляту в N м3/год Ці межи обумовлені наступним Якщо подава 49376 ти у другу зону КІЛЬКІСТЬ азоту менше 0,25 QHOM, TO це приводить до нерівномірного проходження азоту по поперечному перерізу корпуса сушарки, тим самим, до нерівномірної обробки матеріалу теплоносієм і до зниження якості матеріалу, що висушується (деякі гранули будуть мати залишкову вологість 0,02%, а ІНШІ більш 0,08%, що неприпустимо по вимогам технологи} Якщо подавати у другу зону КІЛЬКІСТЬ азоту більше, ніж 0,33 QHOM, TO це приводить до стрибкоподібного зростання витрат тепла, оскільки азот буде необхідно охолоджувати в конденсаторі 19 нижче точки роси, а після того в теплообмінниках 17 та 24 нагрівати до потрібної температури сушіння (наприклад, 110 - 130°С) в залежності від вимог технології та асортименту матеріалу, що обробляється , тобто "виливати тепло в каналізацію" Подача азоту по зонах визначається продуктивністю обраних по розрахунку газодувок 10 та 21, більш точне регулювання здійснюється за допомогою заслінок 11 та 16 ДЖЕРЕЛА ІНФОРМАЦІЇ, ЩО ПРИЙНЯТІ ДО УВАГИ ПРИ ЕКСПЕРТИЗІ 1 Патент Німецької Демократичної республіки 17 №150109 по кл F26B /і4, заявл 10 04 80, опубл 12 08 81 2 Вольф Карасяк, матеріали докладу на міжнародному конгресі по поліамідним волокнам "Поліамід-2000", Цюрих, Швейцарія, 14 - 16 березня 2000р Гранули вологі Пара Гранули сухі Фіг. ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for drying the polycaproamide granules

Назва патенту російськоюСпособ сушки гранул поликапроамида

МПК / Мітки

МПК: F26B 17/12

Мітки: сушіння, спосіб, гранул, полікапроаміду

Код посилання

<a href="https://ua.patents.su/3-49376-sposib-sushinnya-granul-polikaproamidu.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння гранул полікапроаміду</a>