Установка для утилізації побічних прдуктів бродильного виробництва

Номер патенту: 11433

Опубліковано: 25.12.1996

Автори: Мішина Зоя Василівна, Марусяк Степан Олексійович, Вольфсон Вадим Якович, Куцевич Валерій Людвигович, Задніпряний Юрій Вікторович

Формула / Реферат

Установка для утилизации побочных продуктов бродильного производства, содержащая трехступенчатый компрессор, соединенный после каждой ступени с холодильником и влагоотделителем, блок очистки диоксида углерода от органических примесей и последовательно подключенные после третьей ступени блок фильтров осушки диоксида углерода и конденсатор, отличающаяся тем, что, с целью повышения эффективности утилизации летучих продуктов брожения, блок очистки диоксида углерода от органических примесей выполнен в виде термокаталитического реактора, установлен между второй и третьей ступенями компрессора и соединен с входом третьей ступени через холодильник и влагоотделитель.

Текст

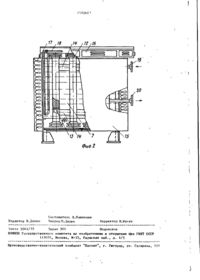

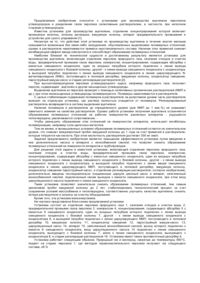

Изобретение относится к бродильной промышленности. Ц^лып изобретения является повышение эффективности утилизации летучих продуктов брожения , Установка содержит трехступенчатый компрессор I, между первой и второй ступенями включены холодильник 2 и влагоотцелитель 3, а к выходу второй ступени чпрея теплообменник 4 подключен термокаталитический реактор 5. Выход реак гора через теплообменник 4 рекуперации тепла, холодильник 6, влагоотделнтель 7 подключен к входу третьей ступени компрессора, нагнетательная сторона которой последовательно соединена с холодильником 8, влагоотделит елем 9, блоком Аипьтров осушки диоксида углерода 10 н конденсатором II. 2 ил. '6 3 1502613 Изобретение относится к бродильОчищенную от органических применой промышленности. сей двуокись углерода после рекупеЦелью изобретения является повышерации ее тепла в теплообменнике 4 ние эффективности утилизации летучих с охлаждают в холодильнике 6, освобожпродуктов брожения. дают от избыточной влаги во влагоотделителе 7, компримируют в третьей На фиг, 1 приведена технологичесступени компрессора и последователькая схема предлагаемой установки; но направляют в холодильник 8, влвна фиг» 2 - конструктивная схема термокаталиткческого реактора. ю гоотделитель 9, осушают в блоке 10 фильтров, конденсируют в конденсаУстановка содержит (фиг. і) трехторе И и направляют на затаривание. ступенчатый компрессор 1, между перП р и м е р . Отходящие газы бровой и второй ступенями которого * , дильного производства в количестве, включены холодильник 2 и влагоотделитель 3, а к выходу второй ступени 15 соответствующем производительности ? установки (125 н м / ч ) , компримиругат через теплообменник 4 рекуперации в первой ступени компрессора 1, охподключен реактор 5 термокаталитичеслаждают в холодильнике 2 первой стукого сжигания органических примесей. пени, отделяют от избыточной влаги Выход реактора через теплообменвлагоотделителем -3, компримируют во ник 4 рекуперации тепла, холодильник 20 второй ступени до 1,7 МПа и 135 С и 6 и влагоотделитель 7 подключен к содержания С 0 2 95 об,%, воздуха входу третьей ступени компрессора, 4 об.%, спиртов 10000 мг/нм , органик нагнетательной стороне которой поческих кислот 250 мг/нм , эфиров следовательно подключены холодильник 750 мг/нм', альдегидов 450 мг/нм че8, влагоотделитель 9, блок 10 фильт- 25 рез теплообменник 4 рекуперации тепров осушки. СО„ и конденсатор JI. ла, где нагревают от 135 до 200 С Термокаталитический реактор сои подают на термокаталитическую очидержит колонки 12 с палладий-марганстку в реактор 5 через штуцер 19. цевым катализатором 13 и патрубками Вместе с газами брожения в реактор 14, кожух 15, крыгаку 16, термоизоля- 30 дозируют кислород в количестве цию 17, электронагреватель 18 и шту2 кг/ч, необходимом для окисления цер 19 для входа газов брожения н органических примесей. В термокатакислорода и штуцер 20 для* выхода очилитическом реакторе (фиг. 2) газы щенного С 0 2 . 35 через патрубки 14 поступают в колонУстановка для утилизации побочных продуктов бродильного производства работает следующим образом. Отходящие газы бродильного производства компримируют в первой ступени .компрессора 1 , охлаждают в холодильнике 2, отделяют от избыточной влаги во влагоотделителе 3» компримируют во второй ступени компрессора до 1,7 МПа и 135°С, в теплообменнике 4 подогревают до 200 С за счет рекуперации тепла очищенного газа, выходящего из термокаталитнческого реактора 5, В термокаталитическом реакторе 5 газы догревают до необходимой температуры (220-250 С) термокаталнтического сжигания органических примесей, и при этом при дозированной подаче в реактор кислорода на палладий-марганцевом катализаторе спирты, органические кислоты, эфиры, альдегиды сгорают с образованием целевого продукта - двуокиси углерода и воды. ки 1 2 с палладий-марганцевым катализатором 13., а проходя через теплоноситель, догреваются электронагревателем 18 до 220 С - температуры, 40 необходимой для термокаталитичес кого сжигания органических примесей. На палладий-марганцевом катализаторе все органические примеси окисляются с образованием целевого продук45 та С0л и воды в количестве соответственно 2,5 и 1,5 кг/ч (на 125 нм газов брожения), В процессе окисления органических примесей утилизируется также кислород воздуха, содержащегося в газах брожения. Чистый 50 С 0 г , освобожденный от всех органических примесей при 250 С выходит из реактора через штуцер 20 в рекуперационный теплообменник 4 (фиг, 1), „ где подогревает встречный поток о т ходящих газов брожения, доохлаждает в холодильнике 6 второй ступени, проходит чере1? влагоотделитель 7, компримируют его в третьей ступени до 5 150261 давления 7,0 МПа, пропуская через холодильник 8 третьей ступени и влагоотделитель 9, осушают в фильтрах 10, конденсируют в конденсаторе 11 и подают на затаривание. Таким образом, СО,, полученный при сжигании органических примесей, утилизируется в общей массе. Одновременно обеспечивается экологическая jg чистота, а готовый продукт - жидкая двуокись углерода - соответствует высшему сорту. В существующих установках блок фильтров очистки СЮ- от органических j^ примесей следует регенерировать через каждые 8 ч работы в цикле адсорбции горячим воздухом (140?С) или паром в течение 7-8 ч, которые вместе с десорбируемыми органическими приме20 сями выбрасываются в атмосферу. Экологические требования при этом нарушаются. 4 г/л, что способствует усиленному коррозионному разрушению оборудования, трубопроводов, арматуры, работающих под давлением 7,0 МПа. Поскольку основным конструкционным материалом углекислотного производства является углеродистая сталь, влагоотделители, газопроводы, арматура и очистные фильтры выходят из строя из-за коррозии в течение 36 мес. Для их замены или ремонта требуются частые остановки производства, что приводит к снижению выпуска двуокиси углерода, дефицит в которой испытывают все потребляющие ее отрасли. Размещение реактора термокаталитического сжигания органических примеісей после второй ступени компримирования на рабочее давление 2,0 МПа (вместо 7,0 МПа - рабочего давления фильтров очистки) позволяет более Частые циклы десорбции ведут к чем в 2,5 раза снизить металлоемпотере тепла на нагрев оборудования, 25 кость очистного оборудования. а поскольку тепло десорбирующего возПредлагаемая установка позволяет духа или пара впоследствии не испольповысить эффективность утипизации зуется, удельные энергозатраты не летучих продуктов брожения за счет оправданы. каталитического дожигания органичесПалладий-марганцевый катализатор зо ких примесей непосредственно в цикле в термокаталитическом реакторе не получения жидкого диоксида углерода. требует регенерации и обеспечивает работу реактора в течение 5 лет. Ф о р м у л а и з о б р е т е н и я Газы брожения поступают в реактор нагретыми до 200 С за счет тепУстановка для утилизации побочла компримирования и тепла рекупераных продуктов бродильного производции очищенного СО^. Дополнительный ства, содержащая трехступенчатый комнагрев до 250°С необходим только в прессор, соединенный после каждой начале реакции, а затем за счет саступени с холодильником и влагоотдеморазогрева (экзотермичности процес- 40 лителем, блок очистки диоксида углеса) поддерживается практически порода от органических примесей и постоянно необходимая температура для следовательно подключенные после полного окисления органических притретьей ступени блок фильтров осушки месей. диоксида углерода и конденсатор, тем, что, Обезвреживание коррозионно-актив^ о т л и ч а ю щ а я с я с целью повышения эффективности утиных органических примесей на ступень лизации летучих продуктов брожения, ниже исключает их коррозионное возблок очистки диоксида углерода от действие на оборудование, арматуру, органических примесей выполнен в вигазопроводы третьей ступени компресде термокаталитического реактора, уссора , где концентрация активных при- 50 тановлен между второй и третьей стумесей достигает опасных значений. пенями компрессора и соединен с вхоКонденсаты влагоотделителеи третьей дом третьей ступени через холодильступени имеют рН 0,5, а концентрация ник и влагоотделитель. органических кислот в них составляет 502b 15 Редактор В.Данко Составитель Л.Пашинина Техред М.Дидык Корректор И.Куска Заказ 5045/35 Тираж 501 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for by-product recovery of fermentation industry

Автори англійськоюMishyna Zoia Vasylivna, Volfson Vadym Iakovych, Marusiak Stepan Oleksiiovych, Kutsevych Valerii Liudvyhovych, Zadniprianyi Yurii Viktorovych

Назва патенту російськоюУстановка для утилизации побочных продуктов бродильного производства

Автори російськоюМишина Зоя Васильевна, Вольфсон Вадим Яковлевич, Марусяк Степан Алексеевич, Куцевич Валерий Людвигович, Заднипряный Юрий Викторович

МПК / Мітки

МПК: C12F 3/02

Мітки: виробництва, прдуктів, побічних, бродильного, утилізації, установка

Код посилання

<a href="https://ua.patents.su/4-11433-ustanovka-dlya-utilizaci-pobichnikh-prduktiv-brodilnogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Установка для утилізації побічних прдуктів бродильного виробництва</a>

Попередній патент: Машина для різання корнеплодів

Наступний патент: Вузол зчеплення

Випадковий патент: Спосіб хірургічного доступу при пошкодженнях глотки та шийного відділу стравоходу