Спосіб групового виготовлення мікромініатюрних тензоперетворювачів

Номер патенту: 14398

Опубліковано: 25.04.1997

Автори: Решетіло Ганна Павлівна, Таран Галина Олександрівна, Сафонов Володимир Олександрович

Формула / Реферат

1. Способ группового изготовления микроминиатюрных тензопреобразователей, включающий окисление двух кремниевых пластин, травление первой пластины до получения мембран, формирование диффузионных тензорезисторов и металлической разводки, нанесение слоя алюмоборсиликатного стекла на вторую пластину, соединение пластин слоем стекла при нагревании и разделение пластин на отдельные тензопреобра-зователи, отличающийся тем, что, с целью повышения выхода годных, слой стекла наносят в виде пасты из порошка стекла на органической связке только в области соединения, до соединения пластин спекают слой стекла в инертной атмосфере при температуре выше температуры размягчения до получения мелкопористой структуры с закрытыми порами, пластины соединяют в вакууме при приложении давления и температуре выше температуры спекания, а металлическую разводку формируют после соединения пластин.

2. Способ по п. 1, отличающийся тем, что используют порошок стекла состава SiO2 68,2%, Ва2О3 19,0%, Аl2О3 3,5%, Na2O 4,8%, К2О 4,5% с дисперсностью частиц порошка от 3 до 5 мкм, пасту наносят слоем толщиной от 20 до 50 мкм, спекают слой стекла при температуре на 100°С выше температуры размягчения в течение 15-30 мин, а соединение проводят в течение 30-60 мин при температуре, на 100°С превышающей температуру спекания, и удельном давлении от 2 • 105 до 3 • 105 Па.

Текст

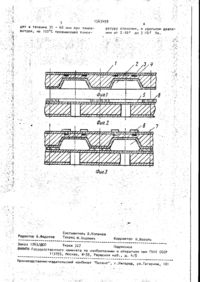

ДЛЯ СЛУЖЕБНОГО ПОЛЬЗОВАНИЯ ЭКЗ № саоз СОВЕТСКИХ 1 СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК 01 L 21/18, 21/02 ГОСУДАРСТВЕННЫЙ НОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ПЧНТ СССР К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) U365289/24-25 (22) Й.01.88 (72) А.П.Решетило, В.А.Сафонов и Г.А.Таран * (53) 621.382 (088.8) (56) Авторское свидетельство СССР Ь 835268, к л . Н 01 L 2 1 / 1 8 , 1979. * Патент США № 4 1 2 1 3 3 ^ к л . В 01 J 17/00, 1978. (54) СПОСОБ ГРУППОВОГО ИЗГОТОВЛЕНИЯ МИКРОМИНИАТЮРНЫХ ТЕНЗОПРЕОБРАЗОВА (57) Изобретение относится к измерительной технике и может быть использовано при изготовлении кремниевых тензопреобразователей. Цель изобретения - повышение выхода годных. При изготовлении тензопреобра зователей окисляют две кремниевые пластины. Одну из пластин травят для получения мембран, изготовляют диффузион" ные тензорезисторы и повторно окисляют. На вторую пластину в областях соединения наносят слой пасты из Изобретение относится к измерительной технике и может быть использовано при изготовлении кремниевых тензопреобразователей. Цель изобретения - повышение выхода годных. На фиг.1 - 3 показаны структуры пластины кремния на этапах изготовления. П р и м е р реализации. На кремниевой пластине КЗФ А,5 (100) 1 (фиг.1) вытравливают глухие отверс17-90 порошка стекла на органической связке. Спекают слой стекла на пластине при температуре выше температуры размягчения в инертной атмосфере^ а затем соединяют обе пластины слоем спеченного стекла при температуре выше температуры спекания, Цля стекол С~**9-2, С-52-1 дисперсность порошка выбирают в пределах от 3 ДО 5 мкм. Спекание проводят в слое толщиной 20 - 50 мкм при температуре на 100°С выше температуры размягчения, и соединяют пластины при температуре, на 100°С превышающей температуру спекания. После соединения пластин формируют металлическую разводку и разделяют пластины на отдельные тензопреобразователи. Для стекол определенного состава температурные и временные режимы, и также дисперсность порошка стекла выбирают из условий получения соединительного слоя в виде мелкопористой пузырьковой структуры. Выход годных повышается до 95%. 3 ил. тия (мембраны) 2, после чего на другой стороне пластины через маску 3 термического окисла проводят диффузию бора и формируют текзорезисторы к. Далее на другую окисленную пласт ину 5 (фиг.2) наносят через трафарет слой 6 пастообразного стекла С 52-2 с температурой размягчения 585°С и ТКР 4у 10~7 1/°С. Предварительно пасту готовят из порошкообразного стекла дисперс С 1563^99 ностью 3..-5 мкм на органической связке {Ь% этилцеллюлозы и 9^% терпинеола). Стекло измельчают в шаровой мельнице и просеивают через сито 10 мкм, а затем 5 мкм. Фракцию менее 3 мкм "отмучивают" в этиловом спирте. Слой стекла на пластине оплавляют в диффузионной печи с продувкой арго- , 0 ном при 685°С в течение 15 мин. Затем пластины с мембранами и слоем оплавленного стекла совмещают в специальной технологической оснастке из графита с поликоровыми прокладка- je ми и спекают в вакуумной печи под грузом с удельным давлением 2,5 * х!0 5 Па при 78S°C в течение kb мин. Герметичность соединения пластин контролируют по прогибу тонких мем•«, бран в резупьтате образования вакуумных полостей '/ (фиг.З). Далее напыляют алюминий и методом фотолитографии формируют контакты 8. Вжигание алюминия выполняют при 510**С в течение 30 мин. также дисперсность следует выбирать так, чтобы получался мелкопористый слой. О выходе годных преобразователей судили по результатам визуального осмотра пластин на микроскопе "Поливар-Инфрапол" на наличие микро- и макротрещин в мембранах, наблюдению поля механических напряжений на площади пластины в виде черно-белого изображения на экране монитора микроскопа, фотоотклика кремния поляризованного ИК-света, измерениям электрических параметров тензочувствительШх мостовых схем и по герметичности вакуумных полостей отдельных преобразователей. При использовании описанного способа выход годных повышается до ЭВ-%* Ф о р м у п а и з о б р е т е н и я 1 . Способ группового изготоале ния микроминиатюрных тензопреобразо™ ватепей, включающий окисление двух кремниевых пластин* травление первой На основании экспериментальной пластины до получения мембран, форпроверки изготовленных преобразовамирование диффузионных тензорезистотелей с использованием стекол различров "і металлической разводки, нанесеных составов установлено, что стекние слоя алюмоборсиликатного стекла ла следует выбиоать с температурой на вторую пластину, соединение пласразмягчения от 550 до 65О°С и ТКР тин слоем стекла при нагревании и отЗС-10" 7 1/°Г. до 52 -Ю" 7 1/°С. разделение пластин на отдельные тенСнижение уровня механических напзопреобразователи, о т л и ч а ю ряжений в спае кремний-стекло-крем35 щ и й с я тем, что, с целью повышений достигается при толщине слоя от ния выхода годных, слой стекла нано20 до 50 мкм и дисперсности исходсят в виде пасты из пороы-а стекла ного стекла от 3 до 5 мкм. Частицы мелкоизмельченного стекла при превына органической связке только в обшении на Ю0°С температуры размягчеласти соединения, до соединения пласния стекла спаиваются, образуя мелкотин спекают слой стекла в инертной пористый пузырьковый слой. Такая атмосфере при температуре выше темпеструктура обусловливает демпфироратуры размягчения до получения мелвание механических напряжений, возкопористой структуры с закрытыми пораникающих в соединении при темперами, пластины соединяют в вакууме при турных нагрузках. приложении давления и температуре выше температуры спекания, а металлиВ случае степени дисперсности поческую оазводку формируют после соерошка стекла менее 3 мкм повышаетдинения пластин. ся вероятность его полного оплавления в слое, что сопровождается рос2. -Способ по п. 1, о т л и ч а ю 50 том механических напряжений нэ гращ и й с я тем» что используют порошок нице стекло-кремний. стекла состава SiO^ - 6 8 , 2 ^ f Ba^0 3 1Q П Ч* Л Т П Э С "У W -і Г\ _ /і Д Q V Г\ При больших размерах частиц (более 5 мкм) стекло наносится более ^>5% с дисперсностью частиц порошка толстым слоем, появляется большой 55 от 3 до 5 мкм, паст> наносят слоем Прогиб пластин, видны отдельные нетолщиной от 20 до 50 мкм, спекают оплавленные частицы стекла. слой стекла при температуре на 100°С Для конкретного типа стекла темвыше температуры размягчения в течепературные и временные режимы, а ние 15 - 30 мин, а соединение прово о дят в течение 30 - 60 мин при температуре, на 100 С превышающей темпе ратуру спекания, и удельном давлении от 2-10-* д о 3 -Ю-5 Па. Фие.д Редактор Б.Федотов Составитель В.Коланев Техред М.Ходанич • Корректор Н.Король Заказ І263/Д0П Тираж 327 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035» Москва, Ж~35, Раушская иаб., д. h/S Производственно-издательский комбинат "Патент", г.Ужгород, ул.Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for group manufacturing microminiaturized strain-gauge converters

Автори англійськоюReshetilo Hanna Pavlivna, Safonov Volodymyr Oleksandrovych, Taran Halyna Oleksandrivna

Назва патенту російськоюСпособ группового изготовления микроминиатюрных тензопреобразователей

Автори російськоюРешетников Анна Павловна, Сафонов Владимир Александрович, Таран Галина Александровна

МПК / Мітки

МПК: H01L 21/02, H01L 21/18

Мітки: мікромініатюрних, тензоперетворювачів, спосіб, групового, виготовлення

Код посилання

<a href="https://ua.patents.su/4-14398-sposib-grupovogo-vigotovlennya-mikrominiatyurnikh-tenzoperetvoryuvachiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб групового виготовлення мікромініатюрних тензоперетворювачів</a>

Попередній патент: Пристрій для контролювання електричних параметрів конденсаторів

Наступний патент: Спосіб вимірювання тиску

Випадковий патент: Машина для подовжнього контактного роликового зварювання корпусів банок