Кернорвач

Номер патенту: 14666

Опубліковано: 20.01.1997

Автори: Кунцяк Ярослав Васильович, Дубленич Юрій Васильович, Гаврилов Ярослав Сергійович

Формула / Реферат

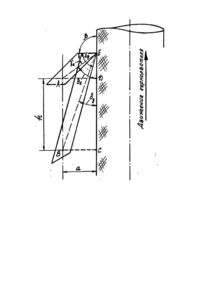

1. Кернорватель, содержащий обойму с пазами на разных ярусах и две группы рычагов разной длины с поворотными валиками и режущими гранями, более длинные из которых расположены в пазах нижнего, а более короткие - в пазах верхнего ярусов, отличающийся тем, что угол между передней режущей гранью длинного рычага и линией, соединяющей ось валика этого рычага с его режущей гранью, и расстояние в вертикальной плоскости между осями поворотных валиков определяют в соответствии с выражением:

где gд - угол между передней режущей гранью длинного рычага и линией, соединяющей ось валика этого рычага с его режущей гранью, град.,

h - расстояние в вертикальной плоскости между осями поворотных валиков, мм,

gк - угол между передней режущей гранью короткого рычага и линией, соединяющей ось валика этого рычага с его режущей гранью, град;

а - расстояние от оси валика до образующей керна, мм;

lд и lк - расстояние от оси валика до режущей грани соответственно в длинных и коротких рычагах, мм.

2. Кернорватель по п.1, отличающийся тем, что рычаги подпружинены упругими элементами, установленными на поворотных валиках с возможностью создания усилий прямо пропорционально длине рычагов.

Текст

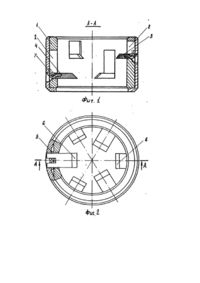

Изобретение относится к буровой технике, а именно, к устройствам для отрыва и удержания керна при бурении скважин. Широко известны рычажковые кернорватели, состоящие из корпуса и обоймы с пазами, размещенными на одном ярусе, в которых на поворотных валиках установлены подпружиненные рычажки различной длины (Палий П.А., Корнеев К.Е. Буровые долота, М., "Недра", с.296). Недостатком таких конструкций является то, что более длинные и более короткие рычаги взаимодействуют с керном в различных его сечениях и при различных угла х между передней режущей гранью рычагов и образующей керна, причем короткие рычаги под воздействием пружин оказывают большое удельное давление на керн, чем длинные, в связи с меньшей их длиной (плечом). Все это приводит к тому, что при взаимодействии с керном твердых пород все усилия по его отрыву и удержанию воспринимаются только короткими рычагами, имеющими лучшие условия для внедрения в керн. Длинные рычаги в таком кернорвателе только проскальзывают по поверхности керна твердых пород, а после отрыва керна короткими рычагами не могут участво вать в его удержании, так как внутренняя полость обоймы заполнена породой, что препятствует принятию длинными рычагами горизонтального положения. Все это может привести к слому коротких рычагов, снижению надежности кернорвателя и, как следствие, уменьшению процента выноса керна. Более прогрессивными являются кернорватели, короткие и длинные рычаги которых взаимодействуют с керном в одном его сечении. Наиболее близким из таких кернорвателей к предлагаемому те хническому решению является кернорватель, содержащий обойму с пазами на разных ярусах и две гр уппы рычагов разной длины с поворотными валиками и режущими гранями, более длинные из которых расположены в пазах нижнего, а более короткие - в пазах верхнего ярусов, причем расстояние между осями валиков рычагов, расположенных на смежных ярусах, меньше расстояния между режущей кромкой длинного рычага и осью его валика (авт.св. СССР № 1093788, кл. Е 21 В 25/14, 1984, бюл. № 18). Недостатком такого кернорвателя является то, что длинные и короткие рычаги внедряются в керн не одновременно, а последовательно в связи с различными углами между передней режущей гранью и образую щей керна у длинных и коротких рычагов. Первоначально в керн углубляются только короткие рычаги, длинные же вступают в работу только попадая в кольцевую трещину, образующуюся на керне под воздействием усилия от коротких рычагов. Такой принцип действия приводит к тому, что при отрыве от забоя керна твердых хрупких пород весьма высока вероятность того, что все усилие отрыва будет восприниматься только короткими рычагами, так как образование кольцевой трещины в хрупком керне происходит одновременно с отделением его от массива горной породы; и если в этот момент режущие грани длинных рычагов окажутся выше или ниже образовавшейся трещины, то работа их буде т неэффективна. Более того, конструкция упомянутого кернорвателя в принципе предполагает возможность наличия таких "мертвых" зон, в которых данный механизм отрыва керна не может быть реализован, так как условие Ig > h, (где Ig - расстояние между режущей гранью длинного рычага и осью его валика, h - расстояние между осями валиков рычагов, расположенных на смежных ярусах) является необходимым, но не достаточным. Действительно, при Ig > h > Ig cos d g (фиг.2, где dв - угол встречи длинного рычага с образующей керна) режущая грань длинного рычага будет контактировать с образующей керна всегда ниже грани короткого даже при занятии последним горизонтального положение. При Ig cos d g > Ik cos dк+ h, т.е. при где Iк - расстояние между режущей гранью короткого рычага и осью валика, дк угол встречи короткого рычага с образующей керна) контакт режущей грани длинного рычага с образующей керна будет выше контакта с ней грани короткого рычага и работа данного кернорвателя в этом случае будет аналогична работе рассмотренной выше одноярусной конструкции со всеми присущими ей недостатками. Все это приводит к перегрузке и слому коротких рычагов, а. следовательно, потерям керна при бурении в твердых хр упких горных породах. Задачей изобретения является создание кернорвателя, позволяющего повысить надежность работы в твердых хр упких породах за счет возможности одновременного внедрения рычагов в керн в одной и той же плоскости. Для этого в кернорвателе, содержащем обойму с пазами на разных ярусах и две гр уппы рычагов разной длины с поворотными валиками и режущими гранями, более длинные из которых расположены в лазах нижнего, а более короткие - в пазах верхнего ярусов, угол между передней режущей гранью длинного рычага и линией, соединяющей ось валика этого рычага с его режущей гранью и расстояние в вертикальной плоскости между осями поворотных валиков определяют в соответствии с выражением где gg - угол между передней режущей гранью длинного рычага и линией, соединиющей ось валика этого рычага с его режущей гранью, град.; h - расстояние в вертикальной плоскости между осями поворотных валиков, мм; gg - угол между передней режущей гранью короткого рычага и линией, соединяющей ось валика этого рычага с его режущей гранью, град; а - расстояние от оси валика до образующей керна, мм; lg, Ik - расстояние от оси валика до режущей грани соответственно в длинных и коротких рычагах, мм. Рычаги подпружинены упругими элементами, установленными ни поворотных валиках с возможностью создания усилий прямо пропорционально длине рычагов. Такое выполнение кернорвателя обеспечивает выход режущи х граней коротких и длинных рычагов на боковую поверхность керна в одном и том же его сечении, причем основной геометрический параметр, определяющий эффективность внедрения режущего элемента в керн - угол между передней режущей гранью и образующей керна - будет для всех рычагов одинаковым. Этим достигаются идентичные условия взаимодействия рычагов с керном, а следовательно, одновременное их внедрение в него в одном и том же сечении. В результате усилия отрыва керна распределяются между всеми рычагами, что повышает эффективность работы кернорвателя, его надежность и, в конечном итоге, вынос керна. Упругие элементы устанавливаются на поворотных валиках рычагов и подбираются (путем варьирования упругими свойствами материалов, числом упругих элементов, их размерами и т.д.) таким образом, что развиваются усилия прямо пропорциональные длине рычагов. Так обеспечивается равенство для всех рычагов основного силового параметра, определяющего эффективность внедрения режущего элемента в породу -удельного давления режущей грани на керн. Это также гарантирует идентичность условий взаимодействия коротких и длинных рычагов с керном. В результате достигается распределение усилий по отрыву керна между всеми рычагами, повышение надежности работы кернорвателя, повышение выноса керна. На фиг.1 и 2 изображен предлагаемый кернорватель, на фиг.З - схема взаимодействия рычагов с керном в момент его захвата. Кернорватель содержит обойму f с пазами 2. 5 пазах 2 размещены короткие 3 и длинные 4 рычаги на разных ярусах. Рычаги 3 и 4 имеют поворотные валики 5 и режущие грани 6. На поворотных валиках S установлены упругие элементы 7, подпружинивающие рычаги 3 и 4. Работа кернорвателя осуществляется следующим образом (фиг.З). После окончания формирования керна начинается подъем керноотборного инструмента. При этом кернорватель движется относительно керна. Вследствие взаимосвязи параметров Ik, lg , у к, а (задаются конструктивно) с параметрами h и уд (рассчитываются по заявляемым зависимостям) рычаги кернорвателя 3 и 4 вступают в контакт с керном в одном и том же его горизонтальном сечении, причем углы между передней режущей гранью образующей керна для всех рычагов одинаковы. Таким образом создаются идентичные условия для внедрения рычагов в керн как с геологической точки зрения - режущие грани взаимодействуют с одним и тем же пропластком породы (это особенно существенно при бурении в перемещающихся по физикомеханическим свойствам породах), так и с технической -угол (5 для всех рычагов одинаков, а при использовании упругих элементов 7, последние создаюf удельное давление режущи х кромок на керн также одинаковое для всех рычагов. Благодаря указанному, в первый момент все рычаги внедряются в керн одновременно и разрушают его в одном поперечном сечении. При этом усилие отрыва распределяется между всеми рычагами, чем обеспечивается надежность отрыва керна от забоя и снижается вероятность поломки рычагов. В твердых хр упких породах скол керна происходит даже при незначительном углублении в него рычагов, поэтому, первоначально внедрившись в керн в одном его сечении, рычаги 3 4, проворачиваясь на поворотных валиках 5 по мере продвижения кернорвателя вверх, отрывают керн в этом сечении до того, как их режущие грани 6 разойдутся на существенную величину. Если же последнее произойдет (при недостаточной хрупкости породы), то длинные рычаги 4 будут уже внедренными в породу, станут оказывать преимущественно растягивающее, а короткие 3 - растягивающе-скалывающее воздействие на керн вплоть до его отрыва. После отрыва керна основное усилие по удержанию керна воспринимают короткие рычаги 3, а длинные 4 - перекрывают керноприемное отверстие, предотвращая потерю мелкообломочного кернового материала. Для определения параметров gg и h рассмотрим схему (фиг.З). Из нее следует, что gg = gk + dк- d д. Из DАЕД и DВЕС видно, что АД/АЕ = sin dк', ВС/ВЕ - sin d д. Учитывая, что АД - ВС - а, АЕ - Ik, и ВЕ= Таким образом, предлагаемый кернорватель обеспечивает повышение надеж-носі и кернорвателя за счет распределения усилия отрыва керна между всеми рычагами путем одновременного внедрения всех рычагов в керн в одном и том же его поперечном сечении, тем самым повышая и качество геологоразведочных работ.

ДивитисяДодаткова інформація

Автори англійськоюHavrylov Yaroslav Serhiiovych, Kuntsiak Yaroslav Vasyliovych, Dublenych Yurii Vasyliovych

Автори російськоюГаврилов Ярослав Сергеевич, Кунцяк Ярослав Васильевич, Дубленич Юрий Васильевич

МПК / Мітки

МПК: E21B 25/00

Мітки: кернорвач

Код посилання

<a href="https://ua.patents.su/4-14666-kernorvach.html" target="_blank" rel="follow" title="База патентів України">Кернорвач</a>

Попередній патент: Спосіб контролю за інфузійною терапією

Наступний патент: Спосіб термо- механічного друкування і композиція для його здійснення

Випадковий патент: Бульдозерне обладнання