Спосіб редуціювання слябів по ширині

Номер патенту: 55900

Опубліковано: 27.12.2010

Автори: Бобух Всеволод Іванович, Бобух Олексій Іванович, Бекленіщев Олег Петрович, Федорінов Володимир Анатолійович, Бобух Іван Олексійович, Мацко Сергій Володимирович

Формула / Реферат

Спосіб редуціювання слябів по ширині, що містить прокатку слябів в вертикальних валках з калібрами і формування кромки слябів ребордами горизонтальних валків, який відрізняється тим, що прокатку центральної частини сляба по товщині виконують бочками горизонтальних валків з коефіцієнтом подовження, рівним 0,9-1,05 коефіцієнта подовження кромок сляба в прямому, а також в реверсивному режимі роботи з трьома або більше пропусканнями, при цьому коефіцієнт заповнювання калібрів вертикальних валків при двох послідовних пропусканнях знаходиться на рівні 0,75-0,96, максимальна товщина біля кромкової зони сляба hМ після прокатки в ребордах горизонтальних валків не перевищує hМ£1,05h0, а її відстань від кромки сляба bM³1,2h0, де

h0 - товщина сляба до редуціювання по ширині, мм;

hM - максимальна товщина редуційованого сляба біля кромкової зони після прокатки в ребордах горизонтальних валків, мм;

bM - відстань від кромки сляба до його перерізу по максимальній товщині, мм.

Текст

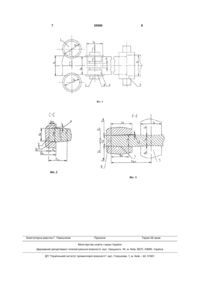

Спосіб редуціювання слябів по ширині, що містить прокатку слябів в вертикальних валках з калібрами і формування кромки слябів ребордами горизонтальних валків, який відрізняється тим, що прокатку центральної частини сляба по товщині виконують бочками горизонтальних валків з коефіцієнтом подовження, рівним 0,9-1,05 коефіцієн 3 Таким чином, запропонований спосіб редуціювання слябів по ширині, має нові деталі, їх нове конструктивне виконання, нові зв'язки між технологічними операціями та послідовність їх виконання. Між ознаками, які відрізняються та технічним результатом, що досягається, існує причиннонаслідковий зв'язок. Таке технічне рішення дозволяє прокатку центральної частини сляба по товщині виконувати бочками горизонтальних валків з коефіцієнтом витягуванням рівним 0,85...1,05 коефіцієнту витягування кромок сляба, зменшити різниця між коефіцієнтом витягування центральної частини 0 та коефіцієнтом витягування кромок редуційованого сляба к, обтиснення в ребордах та на бочках горизонтальних валків виконувати сумісно, зменшити різницю коефіцієнтів подовження по ширині редуційованого сляба, виконувати прокатку в прямому та реверсивному режимі роботи з трьома або більше пропусканнями і при цьому коефіцієнт заповнення калібрів вертикальних валків при двох послідовних пропусканнях знаходиться на рівні 0,75...0,93, початкову ширина сляба b0 зменшити до потрібної b1 b1=b0-(60...360), мм при початковій ширині сляба b0=1600...1500 мм. Виключення з вищеназваної сукупності відмінних ознак, хоча б одного, не забезпечує досягнення технічного результату. Заявлене технічне рішення невідомо з рівня техніки й тому воно є новим. Заявлене рішення промислово застосовне, тому що його технологічне й технічне виконання не викликає труднощів й може бути реалізоване на базі машинобудівного заводу. За цим технічним рішенням розроблена технічна пропозиція на установку для редуціювання стану гарячої прокатки 1680. Таким чином, технічному рішенню, що заявляється, може представлятися охорона, тому що воно є новим і промислово застосовним, тобто відповідає критеріям корисної моделі. Технічне рішення пояснюється кресленнями, на яких зображені: - фіг. 1 - загальний вид пристрою для реалізації способу редуціювання слябів по ширині; - фіг. 2 - переріз С-С на фіг. 1; - фіг. 3 - переріз F-F на фіг. 1. Для реалізації заявленого технічного рішення на вертикальних валках (фіг. 1) з зовнішнім діаметром Dн нарізають калібри 2 з катаючим діаметром Dк, глибиною tк (фіг. 2), шириною bк та випуском твірної 3 калібрів відносно широкої поверхні сляба на вугол , горизонтальні валки 4 виконуються складовими з бочкою 5, катаючий діаметр якої Db та довжина Lb, з ребордами 6, що переміщуються синхронно повздовж горизонтальних вісей нижнього та верхнього валків (фіг. 1), твірні 7 (фіг. 3) катаючих діаметрів реборд Dкр та їх бурти 8 з діаметрами Dр утворюють калібри горизонтальних валків, твірні 7, довжиною tp відносно широкої поверхні сляба виконуються з вуглом , (фіг. 2), 9 - валки листопрокатного стану. 55900 4 Технічне рішення, що заявляється, по способу редуціювання слябів по ширині реалізується наступним чином. Нагрітий до температури прокатки 1150-1200 °С сляб переміщується рольгангами й задається в калібри вертикальних валків (1), де обтискується по ширині, наприклад, на 120 мм. При початковій ширині сляба b0і, роствір вертикальних валків по катаючим діаметрам Dк при величині обтиску 120 мм дорівнює: bb1=(b0-120) мм При обтисненні в калібрах (2) вертикальних валків має місце не наскрізна пластична деформація метала. Наші експериментальні та теоретичні дослідження показали, що глибина зони пластичної деформації hП (фіг. 2) залежить від співвідношення геометричних параметрів зони l h деформації, таких як BB та 0 , де bCP lBB h0 - товщина сляба , мм; lBB - довжина зони деформації в калібрах вертикальних валків, мм; bCP - середня відстань між катаючими поверхнями вертикальних валків, мм (фіг. 1) bCP=(b0+bb)/2 В нашому прикладі реалізації корисної моделі величина hП для товщини сляба h0=200 мм збільшується від 255 до 288 мм, для h0=250 мм від 280 до 404 мм. Величина hП в значній мірі визначає відстань хм на твірній 3 калібру вертикальних валків та максимальну товщину bкм деформуємого металу в калібрі. По величині хм та глибині калібрів вертикальних валків визначається коефіцієнт заповнювання калібрів металом К3=xм/tк. Величина коефіцієнта подовження кромок редуційованого сляба визначається як КВ1=F0/F1, де площа F1 - площа деформуємого металу в вертикальних валках 3 глибиною hП (фіг. 2), F0 площа металу до деформації. bb F0 h0 hП , де 2 bB - величина обтиснення в калібрах вертикальних валків, мм. При реалізації корисної моделі, що заявляється, при початковій товщині слябів h0=200-250 мм, величина коефіцієнта подовження зони метала, що знаходиться біля кромок КВ знаходиться в інтервалі 1 КВ 1.2. Коефіцієнт подовження центральної частини сляба ОГ визначається згідно з формулою корисної моделі: 0Г=(0.9...1.05) КВ 0Г=1,00...1,1. По 0Г=1,05 визначаємо величину обтиснення бочкою горизонтальних валків 4. У першому пропусканні при обтисненні бочками 5 висота деформуємого сляба hГ1=h0/ 0Г. Наприклад, при h0=200 мм hГ1=200/1,05=190,5 мм. Тобто величина обтиснення hГ1=h-hu1=200190,5=9,5 мм. Така величина зближення залишається і для реборд 6, при цьому, на кромках товщина сляба зменшується до величини hK=bK- hГ1, але на твірних 7 величина обтиснення спочатку зростає 5 до величини hГmах=bKM- hГ, але на відстані від кромки bм (фіг. 3) величина обтиснення зменшується до 0, завдяки тому, що твірні 7, виконані під вуглом , а товщина редуційованого сляба зменшується з величини bKM до bП, де bП товщина сляба на глибині зони пластичної деформації, bП=h0+0.025h0, де 0,025 - величина коефіцієнта при пластичній деформації. При обтисненні кромок ребордами бурти 8, що виставлені на розмір bb, перешкоджають деформованому металу переміщуватися в ширину. Максимальна товщина біля кромочної зони сляба hM після прокатки в ребордах горизонтальних валків не перевищує hM 1.05h0, а її відстань від кромки сляба bM 1.2h0 (фіг. 3). Якщо потрібна величина редуціювання слябів по ширині менша за величину допустимого обтиснення в калібрах вертикальних валків ( bb), штабу переміщують для прокатки в горизонтальних валках 9 по товщині. При потрібній величині редуціювання слябів по ширині більше, як на 120 мм, наприклад, на 300...360 мм, виконується додатково спочатку зворотне, а потім пряме пропускання. При зворотному пропусканні задня торцева кромка штаби становиться передньою. Розміри штаби в поперечному перерізі після прокатки в горизонтальних валках 4 з бочкою 5 та ребордами 6 становляться початковими при розрахунках, узагальнюючих параметрів прокатки. Величина обтиснення в горизонтальних валках визначається коефіцієнтом витягуванням центральної зони штаби, наприклад, при 0Г2=1,01 мм, hГ2=hГ1-(hГ1/ 0Г2)=1,9...2,0 мм, а товщина кромки штаби, що заходить в калібри вертикальних валків 1, визначається як hK2=hK1-AhГ2, при цьому метал, що деформується, заповнює калібр на величину хМ2, що визначається згідно з викладками, що приведені вище. При цьому величина приконтактного поширювання деформуємого металу визначається як, bK2=bK-hK2. В третьому прямому пропусканні прикромочна зона штаби на величині хМ2 має розміри, які відповідають розміру калібру вертикальних валків, тобто ця зона не буде деформуватися, а буде переміщуватися з окружною скорістю вертикальних валків, іншими словами катаючий радіус вертикальних валків збільшується на величину хМ2: RK=DK/2+хМ2. При цьому змінюються параметри прокатки ll/bCР, h0/ll, та збільшується величина hПЛ3. 55900 6 Згідно з параметрами ll/bCР, h0/ll, визначаємо величину хM3 та коефіцієнт заповнювання калібрів К3, який згідно з формулою корисної моделі знаходиться на рівні 0,75...0,93. В нашому прикладі реалізації корисної моделі величина при h0=200 /// /// мм, K 200 0,958 , при /h0=250 мм, K 200 0,80 . Відносно коефіцієнта подовження центральної зони метала 0b3 за рахунок обтиснення бочками горизонтальних валків, то його величина визначається коефіцієнтом подовження центральної зони в другому та третьому пропусканні штаби в вертикальних валках згідно з формулою: l l - узагаль, 0,1 , де 0B 101 0,2 bCP bCP нюючий параметр прокатки в вертикальних валках; 0В2=1,03...1,031, 0B3=1,038...1,039. В такому разі 0B2,3= 0В2 0B3=1,07. Визначено, що величина коефіцієнтів подовження кромок в третьому пропусканні: 0B3=1,096 для сляба h0=200 мм, 0B3=1,16 для сляба h0=250 мм. Відповідно формули корисної моделі величина 3=(0.9...1.05) 0B3=1…1,044. Так як величина 0B2,3 1.07 3 1... 1044 , , то 3=1, тобто в третьому пропуску бочка горизонтальних валків не обтискує, а тільки прасує метал центральної зони штаби. При цьому реборди горизонтальних валків обтискують прикромочну зону штаби на величину hK3=bK-hK3, де bK - товщина кромки штаби після прокатки в калібрах вертикальних валків, для всіх пропусків залишається однаковою і дорівнює ширині калібру bK (фіг. 2), hK3=hK2 (фіг. 3) так як відстань між горизонтальними валками (фіг. 3) (Dkp+hK) залишається без змін в другому (зворотному) та третьому (прямому) пропуску. Таким чином, прокатка за одне пряме пропускання в вертикальних валках з калібрами та обтисненням ребордами та бочкою горизонтальних валків забезпечує редуціювання сляба по ширині на величини до 120 мм. При реверсивному режимі роботи за три пропускання забезпечується редуціювання сляба по ширині на 360 мм. При цьому, запропонований спосіб редуціювання слябів по ширині зменшує різницю подовження металу між прикромочними та центральною зонами. 7 Комп’ютерна верстка Г. Паяльніков 55900 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of reducing slabs by width

Автори англійськоюBobukh Ivan Oleksiiovych, Fedorinov Volodymyr Anatoliiovych, Bobukh Vsevolod Ivanovych, Bobukh Oleksii Ivanovych, Beklenischev Oleh Petrovych, Matsko Serhii Volodymyrovych

Назва патенту російськоюСпособ редуцирования слябов по ширине

Автори російськоюБобух Иван Алексеевич, Федоринов Владимир Анатольевич, Бобух Всеволод Иванович, Бобух Алексей Иванович, Бекленищев Олег Петрович, Мацко Сергей Владимирович

МПК / Мітки

МПК: B21B 1/22

Мітки: ширини, слябів, спосіб, редуціювання

Код посилання

<a href="https://ua.patents.su/4-55900-sposib-reduciyuvannya-slyabiv-po-shirini.html" target="_blank" rel="follow" title="База патентів України">Спосіб редуціювання слябів по ширині</a>

Попередній патент: Дробометальний апарат

Наступний патент: Неевольвентна зубчаста передача

Випадковий патент: Спосіб автоматичного виставляння, регулювання та безперервного контролю положення інструмента при нанесенні зображення на тверді поверхні