Установка для швидкісного відбору тепла від охолоджуваних рідких продуктів і сублімаційного сушіння

Номер патенту: 68624

Опубліковано: 16.08.2004

Автори: Ігнашкін Іван Сергійович, Черниш Олександр Євдокимович, Бондаренко Павло Костянтинович

Формула / Реферат

Установка для швидкісного відбору тепла від рідких продуктів, що охолоджуються, і сублімаційного сушіння, що містить морозильну камеру, вентилятор, пристрій для подачі газоподібного хладагенту, нагрівачі, вібратор, приймальний бункер, яка відрізняється тим, що морозильну камеру виконано у вигляді теплоізольованого циліндра з глухим теплоізольованим дном і знімною теплоізольованою кришкою, причому кришка морозильної камери забезпечена порожнистим конусом, на виході якого встановлено герметизуючий затвор, а вхідна частина конуса введена співвісно в місткість, розміщену в морозильній камері для утворення газодинамічного циклона, у вихровому каналі якого встановлено сопло для тангенціального введення вихрового потоку переохолоджених (до мінус 200-205°С) парів рідкого азоту і кільцевий трубчастий розпилювач рідкого продукту, корпус якого зв'язаний з джерелом електроструму для нагріву корпусу і продукту, що виходить з форсунок розпилювача в діапазоні температур (2-5°С), причому сопло зв'язане з вентилятором, встановленим в кільцевій випарній порожнині рідкого азоту, нижня частина якої заповнена рідким азотом до заданого рівня, для чого вона забезпечена заправним і переливним прохідними каналами з трубопроводами і вузлами керування процесами заправки і переливу рідкого азоту і циліндричною перегородкою, що усуває перелив рідкого азоту в прохідний канал вивантаження порошку і розміщена в центрі теплоізольованого дна морозильної камери співвісно вихідній горловині місткості для отримання порошку, причому прохідний канал вивантаження порошку забезпечено герметизуючим затвором, а бічна стінка місткості зв'язана з вібратором і елементами підігріву для проведення сублімаційного сушіння у вакуумі, для чого у верхній частині морозильної камери виконані прохідні канали для приєднання їх до вакуум-насоса і систем вимірювання параметрів процесу заморожування рідких продуктів і відділення кристалоподібних часток заданого об'єму.

Текст

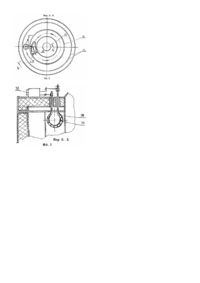

Винахід відноситься до кріогенних технологій і може бути використаний в харчовій, фармацевтичній, біологічній і інших галузях промисловості для отримання дрібнодисперсних порошків із органічних і неорганічних матеріалів. На сьогоднішній час широко відомі пристрої заморожування різних видів рідинних продуктів, що охолоджуються холодильними установками, з використанням, як хладагенту фреону або пристроїв із застосуванням охолоджених газів (повітря, вуглекислого газу та інших). У зв'язку з громіздкістю, високим енергоспоживанням, а також складністю експлуатації конструкцій, намічається перехід ведучи х фірм до використання пристроїв і установок на основі кріогенних те хнологій, сприяючих підвищенню якості продукції, що випускається. Відома «Установка вакуум сублімаційного сушіння рідких і пастоподібних матеріалів» [1], що містить сушильну камеру, підключену до системи вакуумування і видалення пару, розміщені всередині камери валики з нанесеним на них шаром матеріалу, що висушується, розташовані над валиками електричні нагрівачі і під валиками в нижній частині сушильної камери - стрічковий конвеєр для доосушки матеріалу і виведення його з камери через шлюзовий затвір. Валики виконані зйомними, встановлені в контакті один з одним і забезпечені з торців обкачуючими роликами, виконаними почергово з ковзаючою або жорсткою фіксацією, встановлені на приводні ремні і рухаються по направляючим з подовжніми пазами. Зверху над направляючими встановлені обмежувачі, що виключають можливість виходу з пазів роликів, що обкачують, а над нагрівачами розміщені екрани для зменшення втрат тепла. Недоліками винаходу [1] є: - згубний вплив нагріву на об'єкти біологічного походження, так як відбувається руйнування початкового стану кліток, де частково руйнуються вітаміни, температура збереження початкової клітинної структури повинна бути не вищою мінус 120°С; - складність і громіздкість установки; - відносно великі енергетичні витрати. Найбільш близьким до винаходу, що пропонується є «Установка для сублімаційного сушіння рідких харчових продуктів» [2], що містить камеру, всередині якої розташований бак з рідким продуктом сушіння, ланцюговий конвеєр з натяжним і привідним пристроєм, на якому переміщаються шарнірно закріплені касети, пористі каркаси, які служать для створення температурних зон, вентилятор, турбохолодильна машина, нагрівачі, вібратор, приймальний бункер. Дана установка приймається як прототип. Недоліками винаходу [2] є: 1. Низька якість готового висушеного продукту, пов'язана з невдалим вибором діапазонів температур: o заморожування (мінус 50 ¸ 80°C ), розігрівання при сушінні (плюс 50 ¸ 200 C ). У порівнянні з винаходом [1], якість готової продукції вища, однак об'єм руйнування внутрішньоклітинної структури продукту залишається відносно високим. Подальшому руйнуванню вн утрішньоклітинної структури сприяють високі температури нагріву при сушінні продукту. 2. Відсутність можливості фракціонування висушеного продукту у ви гляді порошків необхідної дисперсності. 3. Складність і громіздкість установки в комплексі: система вакуумування, система заморожування, турбохолодильна машина, камера заморожування і нагріву, ланцюговий конвеєр і інші складні пристрої, що забезпечують заданий цикл виробництва матеріалу, що висушується. 4. Відносно високі енерговитрати на виробництво сухого продукту. В основу винаходу поставлена задача забезпечення високої якості висушеного продукту, шля хом збереження властивостей його біологічної структури близьким до властивостей біологічної структури ісходного матеріалу, сприяючих відновленню рідкого продукту введенням в порошок видаленої рідини. Поставлена задача виконується тим, що установка швидкісного відбору тепла від рідких продуктів, що охолоджуються і сублімаційного сушіння, що містить морозильну камеру, вентилятор, пристрій для подачі газоподібного хладагенту, нагрівачі, вібратор, приймальний бункер, в ній морозильну камеру виконано у вигляді теплоізольованого циліндру, з глухим теплоізольованим дном і зйомною теплоізольованою кришкою, при цьому кришка морозильної камери забезпечена порожнистим конусом, на виході якого встановлено герметизуючий затвір, при чому вхідна частина конуса введена соосно в місткість, розміщену в морозильній камері для утворення газодинамічного циклону, у ви хровому каналі якого встановлено сопло для тангенціального введення вихрового потоку переохолоджених (до мінус 200 ¸ 205°C ) парів рідкого азоту і кільцевий трубчастий розпилювач рідкого продукту, корпус якого зв'язаний з джерелом електроструму для нагріву корпусу і продукту, що виходить з форсунок розпилювача в діапазоні температур 2 ¸ 5°C , при цьому сопло зв'язане з вентилятором, встановленим в кільцевій випарній порожнині рідкого азоту, нижня частина якої заповнена рідким азотом до заданого рівня, для чого вона забезпечена заправним і переливним прохідними каналами з трубопроводами і вузлами керування процесами заправки і переливу рідкого азоту і циліндричною перегородкою, що усуває перелив рідкого азоту в прохідний канал вивантаження порошку, і розміщена в центрі теплоізольованого дна морозильної камери соосно вихідній горловині місткості для отримання порошку, при цьому прохідний канал вивантаження порошку забезпечено герметизуючим затвором, а бічна стінка місткості зв'язана з вібратором і елементами підігріву для проведення сублімаційного сушіння у вакуумі, для чого у верхній частині морозильної камери виконані прохідні канали для приєднання їх до вакуум насосу і системам вимірювання параметрів процесу заморожування рідких продуктів кристалоподібних часток заданого об'єму. Виконання морозильної камери у вигляді герметичного теплоізольованого об'єму дозволяє економити хладагент - рідкий азот. Це досягається тим, що ви хровий режим роботи циклону можна провести в рециркуляційному режимі при заданій кількості рідкого азоту без скидання його в атмосферу, при цьому використовується діапазон температур відпрацьованих парів азоту мінус 200 ¸ 120°C . Після проведення циклу заморожування заданого об'єму рідкого продукту проводиться скидання відпрацьованих парів газоподібного азоту у вентиляційний колектор. Виконання внутрішнього об'єму морозильної камери у вигляді газодинамічного циклону дозволило підвищити, в поєднанні з розпиленням рідкого продукту, е фективність тепломасообміну, процесу заморожування, а також отримати заморожений рідкий продукт у вигляді кристалів, що дозволяють багаторазове збільшення поверхні при вакуумній сублімаційній сушці. Введення пристрою нагріву корпусу розпилювача і підтримка його в діапазоні температур 2-5°С усуває налипання рідкого продукту на ви хідні кромки каналів проточної частини форсунок. Розміщення вентилятора в паровій порожнині морозильної камери для подачі пару рідкого азоту у ви хрову порожнину циклону забезпечує безперервне випаровування рідкого азоту з його поверхні і переохолодження його пару до мінус 200 ¸ 205°C . Установка герметизуючих затворів на виході вихрового каналу морозильної камери розширює функціональні можливості установки, і установка у першому випадку працює як морозильна камера із заморожуванням і відділенням кристалічних часток за допомогою ефекту циклону, а на другому етапі сушки і отримання порошку працює в режимі камери сублімаційного сушіння, що знижує кількість обладнання, яке застосовується в технологічному циклі отримання порошку. Наявність вібратора, кінематично зв'язаного зі стінкою місткості (циклону) усуває агрегатацію (злипання часток) дрібнодисперсного порошку. Установка швидкісного відбору тепла від рідких продуктів, що охолоджуються і сублімаційної сушки виконана відповідно до креслень фіг.1, фіг.2, фіг.3. Фіг.1 - вертикальний розріз установки; Фіг.2 - перетин установки в зоні розміщення вентилятора з пристроями закрутки потоку; Фіг.3 - вигляд на пристрій розпилення рідкого продукту. Установка включає в себе теплоізольований корпус, камеру 2, закриту теплоізольованою кришкою 3. Стінки корпусу забезпечені прохідними каналами 4, 5 заправки і переливу хладагента (рідкого азоту), зв'язаними, відповідно, магістралями 6, 7 з джерелами заправки і прийому надлишку рідкого азоту (на кресленні не вказані). Кожна магістраль забезпечена вентилем. Вентиль 8 заправний, вентиль 9 переливний. У центрі днища 10 камери встановлено циліндричну перегородку 11, що запобігає впорску рідкого азоту в прохідний канал 12 затвору, що включає корпус 13, що герметизує диск 14, зв'язаний штоком 15 з маховиком 16 керування положень «закрито», «відкрито». На стінці корпусу камери встановлено електромагнітний вібратор 17 з штоком, підведеним до стінки робочої місткості 18, а також виконані прохідні канали 19, 20, зв'язані трубопроводами, відповідно з вакуум насосом і приладами вимірювання внутрішнього тиску, температури, встановленими на блоці 21. Робоча місткість з горловиною 22, введена соосно всередину перегородки і прохідного каналу затвору видачі готового продукту. Верхня торцева частина місткості жорстко зв'язана з герметизуючим диском 23, краї якого спираються на кронштейни 24. Стінки робочої місткості і камери утворюють кільцеву порожнину 25, всередину якої введено відцентровий вентилятор 26, зв'язаний вихідним патрубком 27 з патрубком 28 тангенціальної подачі парів рідкого азоту навколо вихрового конусу і внутрішньою поверхнею циліндричної стінки робочої місткості. На виході патрубка тангенціальної подачі парів рідкого азоту встановлено кільцевий трубопровід 30 з форсунками 31 для створення дрібнодисперсного кільцевого факелу рідкого продукту, що поступає на швидкісне заморожування. Кільцевий трубопровід виконано з нержавіючої сталі і підключено до джерела 32 електроживлення для підтримки температури його стінок в межах 2-5°С. Кришка камери жорстко зв'язана з вихровим конусом циклону, на якому встановлено місткість 33 для прийому і скидання відпрацьованих парів рідкого азоту через патрубок 34 в систему вентиляції (на кресленні не вказано). Моменти відкриття і закриття, відповідно до циклограми робіт, забезпечуються електроприводом 35, зв'язаним з керуючим маховиком 36 затвору, що включає герметизуючий диск 37 із штоком 38. Між корпусом і кришкою встановлено герметизуючу прокладку 39. Для герметизації корпусу з кришкою передбачені відкидні болти 40, рівномірно розподілені по периметру стику кришки і корпусу. Для переміщення установки передбачено вантажні рим-болти 41. Ці ж рим-болти використовуються при демонтажі кришки і робочої місткості при санітарній обробці робочої місткості. Установка розміщена на підставці 42. З метою безпеки робіт на кришці 3 камери встановлено вантажний запобіжний клапан 43, і електродвигун 44 вентилятора. Підведення тепла при регулюванні температури сублімаційного сушіння і остаточної доосушки порошку проводиться за допомогою системи подачі гарячого газу (повітря, азоту), включаючого кільцевий розпилювач 45 гарячого газу, що подається для обдуву робочої місткості. Гарячий газ подається по трубопроводу 46, прохідному каналу 47, тр убопроводу 48 від нагрівача газу (на кресленні не показано). Працює установка таким чином. У внутрішню порожнину камери 2, утворену корпусом 1 і кришкою 3, подають рідкий азот. Кількість рідкого азоту визначається потребою його для охолодження внутрішньої порожнини камери до початкової робочої температури. Заправку рідким азотом проводять відкриттям вентиля 8. Вентиль 9 відкривають тільки при максимальній продуктивності установки. При заправці рідким азотом верхній затвор повинен бути відкритим. Відкриття затвору проводять включенням приводу 35, при цьому герметизуючий диск 37 переміщається у верхнє положення. Ручне керування герметизуючим диском 37 здійснюється за допомогою маховика 36. При охолодженні внутрішньої порожнини 2 вентилятор 26 включено, внаслідок чого пари рідкого азоту забираються їм і прямують через патрубок 27 в патрубок 28 тангенціальної подачі парів рідкого азоту навколо вихрового конусу 29 циклону. Ви хровий потік розкручується всередину робочої місткості 18 і, опускаючись до нижнього отвору вихрового конусу, входить всередину його і далі через внутрішню порожнину місткості 33 і по внутрішньому каналу патрубка 34 викидається в атмосферу. При досягненні необхідної температури охолодження мінус 196°С, що визначається вимірювальним приладом, встановленим на вимірювальному блоці 21, верхній затвор закривається. Продукти відпрацьованих парів рідкого азоту при охолодженні використовуються в те хнологічному процесі для зниження температури рідкого продукту, що поступає на швидкісне заморожування. Температура рідкого продукту, що подається (соків, овочів, фр уктів та інших) повинна бути в межах 2 ¸ 5°C . Після закриття верхнього затвору проводять впорск рідкого продукту, що підлягає швидкісному заморожуванню. Рівномірність подачі і величина витрат рідини на швидкісне заморожування визначається з умови диспергації її за допомогою форсунок 31, встановлених на кільцевому трубопроводі 30 і тиску, що досягається насосом, встановленим на магістралі подачі рідкого продукту. Диспергована рідина у вигляді найдрібніших часток вводиться в рециркуляційний вихровий потік парів рідкого азоту, в якому відбувається миттєва зміна фазової структури крапель, що характеризується утворенням твердих кристалічних часток, які під дією відцентрованих сил вихрового потоку парів рідкого азоту відділяються і осідають в нижній частині робочої місткості 18 за рахунок гравітаційних сил. Кількість циклів впорску рідкого продукту на швидкісне заморожування визначається граничною температурою, рівною мінус 90°С, яка забезпечує необхідний стан замороженого продукту, пов'язаний з морфологічним станом кліток продукту. При необхідності здійснення нового циклу швидкісного заморожування потрібне введення всередину камери 2 нової порції рідкого азоту шляхом відкриття вентиля 8, при цьому тиск всередині камери не повинен перевищувати тиску, допустимого установкою. При підвищенні тиску спрацьовує запобіжний клапан 43. Зниження тиску забезпечується включенням електроприводу 35, при цьому відкривається верхній затвор, який скидає надлишки парів рідкого азоту у вентиляційний колектор, після заповнення робочої місткості 18 сипучою кристалічною масою замороженого продукту до заданого рівня проводять закриття верхнього затвору і включення вакуум насосу, підключеного до прохідного каналу 19. З включенням вакуум насосу починається цикл сублімаційної сушки матеріалу, замороженого у вигляді насипних кристалічних часток, що в багато разів збільшує поверхню сублімаційної сушки в порівнянні з сушкою відносно крупних об'єктів, покритих шаром льоду. Внаслідок сублімаційної сушки отримують дрібнодисперсний порошок. Для виключення агрегатації часток порошку підводять вібраційне навантаження до стінки робочої камери 18 за допомогою електромагнітного вібратора 17. Підведення тепла проводять для остаточної сушки дрібнодисперсного порошку, забезпечуючи вміст вологи в порошку не більше як 0,5%. Вивантаження дрібнодисперсного порошку після сублімаційної сушки проводять відкриттям нижнього затвору за допомогою маховика 16. Виконана таким чином установка швидкісного відбору тепла від рідких продуктів, що о холоджуються і сублімаційного сушіння для отримання дрібнодисперсного порошку відповідає поставленій задачі високої якості висушеного продукту, завдяки збереженню властивостей біологічної структури ісходного матеріалу, що досягається відновленням рідкого продукту введенням в порошок видаленої рідини. Джерела інформації: 1. Авторське свідоцтво СРСР, №877266, кл. F26В5/06, опубл. 30.10.81р. 2. Авторське свідоцтво СРСР, №808796, кл. F26B5/06, опубл. 28.02.81р.

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for quick heat takeout from cooled liquid products and sublimation drying

Автори англійськоюBondarenko Pavlo Kostiantynovych

Назва патенту російськоюУстановка для быстрого отбора тепла от охлаждаемых жидких продуктов и сублимационной сушки

Автори російськоюБондаренко Павел Константинович

МПК / Мітки

МПК: F26B 5/04

Мітки: сушіння, тепла, охолоджуваних, відбору, рідких, продуктів, сублімаційного, установка, швидкісного

Код посилання

<a href="https://ua.patents.su/4-68624-ustanovka-dlya-shvidkisnogo-vidboru-tepla-vid-okholodzhuvanikh-ridkikh-produktiv-i-sublimacijjnogo-sushinnya.html" target="_blank" rel="follow" title="База патентів України">Установка для швидкісного відбору тепла від охолоджуваних рідких продуктів і сублімаційного сушіння</a>

Попередній патент: Пристрій керування ущільненням відеопотоків сервера відеоконференцій

Наступний патент: Спосіб виробництва білкових кормів

Випадковий патент: Двокоординатний електромеханічний тренажер стрільця