Спосіб виготовлення труб із аустенітних сталей

Номер патенту: 77963

Опубліковано: 11.03.2013

Автори: Горгуль Сергій Іванович, Чекмарьов В'ячеслав Віталійович, Красюк Андрій Володимирович, Медведєв Михайло Іванович, Балєв Андрій Євгенович, Захарченко Олексій Павлович, Безпалова Наталія Олександрівна, Панченко Сергій Анатолійович, Тіпер Едуард Анатолійович

Формула / Реферат

Спосіб виготовлення труб із аустенітних сталей, що включає нагрівання попередньо свердлених заготовок, їхнє експандування, підігрівання отриманих гільз, пресування, подальше охолодження в воді, який відрізняється тим, що нагрівання заготовок перед експандуванням здійснюють до температури ![]() , яку визначають за формулою

, яку визначають за формулою ![]() ,

,

де ![]() - коефіцієнт витяжки під час експандування, що дорівнює 1,0-1,59; а підігрівання гільз перед пресуванням здійснюють до температури

- коефіцієнт витяжки під час експандування, що дорівнює 1,0-1,59; а підігрівання гільз перед пресуванням здійснюють до температури ![]() , яка в 1,017-1,034 разу більша, ніж температура нагрівання заготовок перед експандуванням.

, яка в 1,017-1,034 разу більша, ніж температура нагрівання заготовок перед експандуванням.

Текст

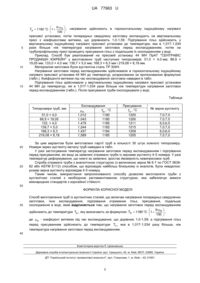

Реферат: Спосіб виготовлення труб із аустенітних сталей включає нагрівання попередньо свердлених заготовок, їхнє експандування, підігрівання отриманих гільз, пресування, подальше охолодження в воді. Нагрівання заготовок перед експандуванням здійснюють до температури ln e Te , яку визначають за формулою Te 1180 C 1 . Підігрівання гільз перед 100 пресуванням здійснюють до температури Tп , яка в 1,017-1,034 разу більша, ніж температура нагрівання заготовок перед експандуванням. UA 77963 U (12) UA 77963 U UA 77963 U 5 10 15 20 25 30 35 Корисна модель належить до оброблення металів тиском, а саме до виготовлення труб із аустенітних сталей з регламентованою структурою, що забезпечує вимоги міжнародних стандартів з корозійної стійкості. Відомо, що корозійна стійкість труб забезпечується регламентованою аустенітною структурою металу (з величиною зерна № 6-7 за ГОСТ 5639-82 або ASTM El 12). [ASTM A312.; Вахрушева B.C., Буряк Т.М. та ін. Сучасні Проблеми металургії. Наукові вісті. Том 11. Пластична деформація металів. Дніпропетровськ: Системні технології, 2008. - С. 251-253]. Відомий спосіб виготовлення труб, який включає нагрівання попередньо свердлених заготовок до температури, що дорівнює 0,8 від температури плавлення, подальше експандування, підігрівання гільз на 200-250 °C, з наступним пресуванням та охолодженням у воді. [Друян В.М., Гуляев Ю.Г., Чукмасов С.А., Теория и технология трубного производства, Днепропетровск, РИА "Днепр-ВАЛ", 2001. - С. 372-384]. Цей спосіб забезпечує підвищення точності труб за рахунок здійснення експандування попередньо свердлених заготівок. Однак у разі його використання неможливо отримання регламентованої аустенітної структури металу з величиною зерна № 6-7, а, отже, і забезпечення вимог міжнародних стандартів з корозійної стійкості. Відомий спосіб виготовлення труб, який включає нагрівання попередньо свердлених заготовок до температури 1080 °C, їхнє експандування, підігрівання гільз до температури 1190°, їх пресування, й подальше охолодження в воді. [Баричко Б.В., Космацкий Я.И., Медведев М.И., Металлург, № 4, 2010. - С. 72-74]. Використання цього способу забезпечує підвищення точності труб за рахунок експандування попередньо свердлених заготовок. Однак використання даного способу виготовлення труб не дозволяє отримати регламентовану аустенітну структуру металу з величиною зерна № 6-7, яка забезпечує вимоги міжнародних стандартів з корозійної стійкості труб. І тому потрібне їхнє додаткове термічне оброблення. В основі даної корисної моделі лежить вирішення задачі з удосконалення способу виготовлення труб шляхом зміни умов нагрівання попередньо свердленої заготовки перед експандуванням в залежності від коефіцієнтів витяжки, й температури підігрівання гільз перед пресуванням, що забезпечує отримання регламентованої аустенітної структури металу з величиною зерна № 6-7. Поставлена задача вирішена тим, що в способі виготовлення труб з аустенітних сталей, що включає нагрівання попередньо свердлених заготовок, їхнє експандування, підігрівання отриманих гільз, пресування, подальше охолодження в воді, при цьому, згідно з корисною моделлю, заготовки перед експандуванням нагрівають до температури Te , яку визначають за формулою: ln e , Te 1180 C 1 100 де: e - коефіцієнт витяжки під час експандування, що дорівнює 1,0-1,59; 40 45 50 55 а гільзи перед пресуванням підігрівають до температури Tп , яка в 1,017-1,034 разу більша, ніж температура нагрівання заготовок перед експандуванням. Заявлені параметри отримані експериментальним шляхом. Відмінність запропонованого способу від найбільш близького з аналогів полягає в зміненні умов нагрівання попередньо свердлених заготовок перед експандуванням в залежності від заявлених коефіцієнтів витяжки та заявленої температури підігрівання гільз перед пресуванням. Технічним результатом від застосування запропонованого способу в порівнянні з найбільш близьким аналогом є отримання регламентованої аустенітної структури металу труб з величиною зерна № 6-7. Результат досягається тим, що запропоновані умови нагрівання, а саме: залежність температури підігрівання гільз перед пресуванням від заявленої температури нагрівання заготовки перед експандуванням в залежності від коефіцієнта витяжки у цій операції, дозволяють отримати величину зерна № 6-7, що забезпечує корозійну стійкість труб відповідно до вимог міжнародних стандартів. Наведений технічний результат дозволяє відмовитися від термічного оброблення отриманих труб. Запропонований спосіб здійснюють наступним чином. В залежності від геометричних розмірів труб і деформаційних умов процесу, обумовлених геометрією технологічного інструменту для експандування та пресування, визначають температуру нагрівання заготовки перед експандуванням за формулою Te 1 UA 77963 U 5 10 15 ln e , нагрівання здійснюють в горизонтальному індукційному нагрівачі Te 1180 C 1 100 пресової установки, потім попередньо свердлену заготовку експандують на вертикальному пресі з коефіцієнтами витяжки, що дорівнюють 1,0-1,59. Підігрівання гільз здійснюють у вертикальному індукційному нагрівачі пресової установки до температури, яка в 1,017-1,034 рази більше ніж температура нагрівання заготовок перед експандуванням, потім на трубопрофільному пресі проводять пресування гільз з подальшим їх охолодженням у воді. Приклад. Спосіб був реалізований на пресовій установці 44 МН ПрАТ "СЕНТРАВІС ПРОДАКШН ЮКРЕЙН" у виготовленні труб наступних типорозмірів: 51,0 × 4,0 мм; 88,9 × 19,05 мм; 133,0 × 4,0 мм; 139,7 × 5,0 мм; 168,3 × 6,3 мм і 219,08 × 8,18 мм. Матеріалом заготовок була аустенітна сталь ТР 304Н. Нагрівання заготовок перед експандуванням здійснювали в горизонтальному індукційному нагрівачі пресової установки 44 МН до температур, розрахованих за пропонованою формулою (табл.). Коефіцієнти витяжки під час експандування заготовок наведені в табл. Підігрівання гільз здійснювали у вертикальному індукційному нагрівачі пресової установки 44 МН до температур, які в 1,017-1,034 рази більше ніж температури нагрівання заготовок перед експандуванням (табл.). Після пресування труби охолоджували у воді. Таблиця Типорозміри труб, мм 51,0 × 4,0 88,9 × 19,05 133, × 4,0 139,7 × 5,0 168,3 × 6,3 219,08 × 8,18 20 25 Експандування e Te , °C 1,012 1180 1,043 1180 1,479 1185 1,244 1183 1,437 1184 1,589 1185 Пресування Tп , °C 1220 1200 1211 1215 1209 1205 № зерна аустеніту 7,0;7,0 7,0;7,5 6,5;6,5 7,0;7,0 6,0;6,0 7,0;7,0 За цим варіантом були виготовлені партії труб в кількості 30 штук кожного типорозміру. Номери зерен аустеніту металу труб наведені в табл. У разі застосування температур нагрівання заготовок перед експандуванням і підігрівання перед пресуванням, які вищі за заявлені отримано труби із зернами аустеніту 4-5 номера. У разі температур деформування, що нижчі за заявлені, зростає ймовірність невипресовок труб. Спроба отримати труби з аналогічною структурою (з величиною зерна № 6-7 по ГОСТ 563982 або ASTM E112) способом, що відповідає найбільш близькому із аналогів, була невдалою: розмір зерна аустеніту відповідав 4-5 номеру. Таким чином, використання запропонованого способу дозволяє виготовляти труби з аустенітних сталей з необхідною регламентованою структурою, яка забезпечує вимоги міжнародних стандартів з корозійної стійкості. 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 Спосіб виготовлення труб із аустенітних сталей, що включає нагрівання попередньо свердлених заготовок, їхнє експандування, підігрівання отриманих гільз, пресування, подальше охолодження в воді, який відрізняється тим, що нагрівання заготовок перед експандуванням ln e здійснюють до температури Te , яку визначають за формулою Te 1180 C 1 , 100 де e - коефіцієнт витяжки під час експандування, що дорівнює 1,0-1,59; а підігрівання гільз перед пресуванням здійснюють до температури Tп , яка в 1,017-1,034 разу більша, ніж температура нагрівання заготовок перед експандуванням. 40 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing pipes of austenitic steels

Автори англійськоюPanchenko Serhii Anatoliiovych, Horhul Serhii Ivanovych, Medvediev Mykhailo Ivanovych, Bezpalova Natalia Oleksandrivna, Baliev Andrii Yevhenovych, Tiper Eduard Anatoliiovych, Zakharchenko Oleksii Pavlovych, Krasiuk Andrii Volodymyrovych, Chekmariov Viacheslav Vitaliovych

Назва патенту російськоюСпособ изготовления труб из аустенитных сталей

Автори російськоюПанченко Сергей Анатольевич, Горгуль Сергей Иванович, Медведев Михаил Иванович, Безпалова Наталья Александровна, Балев Андрей Евгеньевич, Типер Эдуард Анатольевич, Захарченко Алексей Павлович, Красюк Андрей Владимирович, Чекмарев Вячеслав Витальевич

МПК / Мітки

МПК: B21C 23/08

Мітки: труб, аустенітних, виготовлення, сталей, спосіб

Код посилання

<a href="https://ua.patents.su/4-77963-sposib-vigotovlennya-trub-iz-austenitnikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення труб із аустенітних сталей</a>

Попередній патент: Ковшовий елеватор

Наступний патент: Спосіб прокатки тонкостінних і особливо тонкостінних труб

Випадковий патент: Спосіб діагностики ризику прогресії гіперплазії ендометрія в передрак та рак ендометрія