Спосіб виробництва тонкої смуги на станах гарячої прокатки

Номер патенту: 78804

Опубліковано: 25.04.2007

Автори: Барабаш Андрій Володимирович, Стеч Володимир Станіславович, Єлецьких Володимир Іванович, Каушанський Ігор Борисович

Формула / Реферат

Спосіб виробництва тонкої смуги на станах гарячої прокатки, при якому здійснюють прокатку смуги в чорновій і чистовій групах клітей і її змотування шляхом захоплення кінця смуги барабаном змотувального пристрою і формуючими роликами, які встановлені відносно твірної барабана з заданим зазором, створення натягу смуги після намотування декількох витків і наступного змотування смуги на швидкості прокатки при відведених від смуги формуючих роликах, який відрізняється тим, що при прокатці в чистових клітях ділянку переднього кінця смуги довжиною, рівною довжині окружності барабана змотувального пристрою, формують із змінною подовжньою різнотовщинністю, яка плавно збільшується до середини зазначеної ділянки, при цьому на початку ділянки товщина смуги менше, дорівнює або більше номінальної, у середині - більше, ніж товщина смуги на початку ділянки, на величину номінальної товщини смуги, наприкінці ділянки - дорівнює номінальній, причому довжина ділянки по ходу смуги з товщиною більше початкової і не зменшуваної по абсолютній величині не менше кроку формуючих роликів, які при захопленні смуги установлені від твірної барабана на відстані, рівній товщині смуги на початку ділянки.

Текст

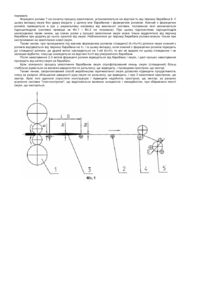

Винахід відноситься до прокатного виробництва і може бути використаний при виготовленні рулонної тонкої гарячекатаної смуги на станах із пристроєм, що змотує, оснащеними приводними формуючими роликами. Відомий спосіб виробництва смуги на широкосмугових станах [Ме ханическое оборудование прокатных цехов черной и цветной металлургии. Α.Α. Королев. М., "Металлургия", 1976 г., стр. 326-328]. Стан, що реалізує цей спосіб, містить: - чорнову і чистову прокатні групи; - рольганг, що відводить; - пристрої, що змотують, кожен з яких містить приводний барабан і приводні формуючі ролики. Розглянутий спосіб гарячої прокатки смуги складається з ряду те хнологічних операцій. Після прокатки смуги в прокатних клітях до заданої номінальної товщини, її подають по рольгангу, що відводить, до одного з пристроїв, що змотують, зі швидкістю до 20м/с. Захоплення і змотування смуги на пристрої, що змотує, роблять за рахунок подачі смуги в зазор між приводним барабаном і формуючими роликами, установленими по окружності барабана з зазором, рівним номінальній товщині смуги. Кожен формуючий ролик приводиться від свого привода. Після змотування перших 23 витків тонкої смуги (1-4 мм) ролики відводять від рулону, і подальше змотування смуги здійснюють при натягу від барабана. Недоліками описуваного способу виробництва смуги є: - низька якість одержуваної рулонної смуги, що обумовлене тим, що на ній утворюється відбиток від формуючих роликів у зоні переднього кінця (сходинка при накладці 2-го, 3-го і т.д. ви тків смуги на край першого витка); - велика інертність пневмопривода підведення - відводу формуючих роликів пристрою, що змотує; - нестабільне транспортування смуги по рольгангу, що відводить, при її товщині 1-1,2мм (відрив переднього кінця смуги від рольганга через повітряні потоки на швидкостях вище 15м/с) і нестабільне захоплення пристроєм, що змотує, тонкого переднього кінця смуги. В якості прототипа обраний спосіб виробництва смуги на стані, який описаний в проспекті фірми SMS Schloemann - Siemag (Дюссельдорф, Німеччина)(до заявки додається). Цей спосіб складається з прокатки тонкої смуги в прокатному стані з наступним змотуванням її на моталці, оснащеної формуючими роликами з гідроприводом. Гідропривід роликів оснащений автоматичною системою керування "степ-контролю", що забезпечує швидке відведення і підтискання формуючих роликів до смуги. При захопленні переднього кінця смуги формуючі ролики встановлюють стосовно утворюючій барабана з зазором, рівним номінальній товщині смуги, і притискають смугу до барабана. Після намотування першого витка кожний з формуючих роликів по черзі відводиться від смуги при підході до нього переднього краю смуги з накладеним на барабан другим витком, потім третім і так далі. Після проходу сто вщеного місця під роликом він знову притискається до смуги. Цей спосіб дозволяє уникнути ударів ролика по стовщеному місцю рулону і нанесення дефектів на смугу. У прототипі усунуті деякі недоліки описаного вище способу виробництва смуги. Завдяки застосуванню гідроприводу підведення - відводу формуючи х роликів від барабана і введенню в систему керування пристроєм, що змотує, так називаного "степ-контролю" - відвід від смуги формуючого ролика при підході до нього краю першого витка з накладеним 2, 3 і т.д. ви тками - усун утий відбиток на смузі від формуючого ролика, що дозволило підвищити якість одержуваного рулону см угової сталі. Однак прототип має ряд недоліків: - зниження продуктивності стану за рахунок обмеження заправної швидкості при прокатці тонкої смуги 11,2мм до 10-12м/с при захопленні її барабаном моталки, а також обмеження швидкості транспортування переднього кінця смуги від останньої чистової кліті до моталки через виникаючий відрив переднього кінця смуги від рольганга; - недостатня надійність складної системи керування пристрою, що змотує, через введення "степ-контролю". В основу винаходу поставлена задача створення способу виробництва тонкої гарячекатаної смуги, що забезпечує підвищення продуктивності стану при одночасному забезпеченні надійності роботи механізмів пристрою, що змотує. Ця задача вирішується за рахунок технічного результату, що полягає в підвищенні швидкості транспортування кінця смуги від останньої прокатної кліті до пристрою, що змотує, завдяки створенню визначеного профілю на заданій ділянці переднього кінця смуги, а також спрощення конструкції пристрою, що змотує, за рахунок виключення системи спостереження за переднім кінцем смуги. Для досягнення вищевказаного результату в способі виробництва тонкої смуги на станах гарячої прокатки, при якому здійснюють прокатку смуги в чорновій і чистовій групах клітей і її змотування шляхом захоплення кінця смуги барабаном пристрою, що змотує, і формуючими роликами, що встановлені щодо твірниці барабана з заданим зазором, створення натягу смуги після намотування декількох витків і наступного змотування смуги на швидкості прокатки при відведених від см уги формуючи х роликах, відповідно до винаходу при прокатці в чистових клітях ділянку переднього кінця смуги довжиною, рівною довжині окружності барабана пристрою, що змотує, формують з перемінною подовжньою різнотовщинністю, яка плавно збільшується до середини ділянки, при цьому на початку ділянки товщина смуги менше, дорівнює або більше номінальної, у середині - більше, ніж товщина смуги на початку ділянки на величину номінальної товщини смуги, наприкінці ділянки - дорівнює номінальній, причому довжина ділянки по ходу смуги з товщиною більше початкової і не зменшуваної по абсолютній величині, повинна бути не менш кроку формуючи х роликів, які при захопленні смуги установлені від твірниці барабана на відстані, рівній товщині смуги на початку ділянки. У результаті порівняльного аналізу пропонованого способу виробництва тонкої гарячекатаної смуги на станах гарячої прокатки з прототипом установлено, що вони мають наступні загальні ознаки: - прокатку смуги в чистовій і чорновій групах клітей; - змотування смуги шляхом захоплення її кінця барабаном пристрою, що змотує, і формуючими роликами, які встановлені щодо твірниці барабана з заданим зазором; - створення натягу смуги після намотування декількох витків; - змотування смуги на швидкості прокатки при відведених від смуги формуючи х роликах; і відмінні ознаки: - при прокатці в чистових клітях ділянку переднього кінця смуги довжиною, рівною довжині окружності барабана пристрою, що змотує, формують з перемінною подовжньою різнотовщинністю, яка плавно збільшується до середини ділянки; - на початку ділянки товщина смуги менше, дорівнює або більше номінальної, у середині - більше, ніж товщина смуги на початку ділянки на величину номінальної товщини смуги, наприкінці ділянки дорівнює номінальній; - довжина ділянки по ходу смуги з товщиною більше початкової і не зменшуваної по абсолютній величині, повинна бути не менше кроку формуючих роликів; - формуючі ролики при захопленні смуги установлені від твірниці барабана на відстані, рівній товщині смуги на початку ділянки. Таким чином, пропонований спосіб виробництва тонкої гарячекатаної смуги має нову черговість виконання операцій і новий спосіб виконання операцій. Між відмінними ознаками і технічним результатом, що досягається, існує причинно-наслідковий зв'язок. Завдяки тому, що при прокатці в чистових клітях ділянку переднього кінця смуги довжиною, рівною довжині окружності барабана пристрою, що змотує, формують з перемінною різнотовщинністю, яка плавно збільшується до середини ділянки, стало можливим збільшити жорсткість переднього кінця смуги, що дозволяє підняти швидкість її транспортування і захоплення пристроєм, що змотує, і завдяки цьому підвищити продуктивність стану. При цьому виключається імовірність відриву переднього кінця смуги від рольганга при транспортуванні її від чистови х клітей до пристрою, що змотує. За рахунок того, що на початку ділянки товщина смуги менше, дорівнює або більше номінальної, у середині більше, ніж товщина смуги на початку ділянки на величину номінальної товщини смуги, наприкінці ділянки дорівнює номінальній, передній кінець смуги придбав клинчасту форму і стало можливим здійснити безударне захоплення смуги, а також відвести від барабана в потрібний момент на необхідну величину формуючі ролики при кожнім обороті барабана і виключити відбиток переднього краю смуги на поверхні наступних витків, що забезпечує спрощення конструкції пристрою, що змотує. Завдяки тому, що довжина ділянки по ходу смуги з товщиною більше початкової і не зменшуваної по абсолютній величині отримана на довжині не менш кроку формуючи х роликів, які при захопленні смуги установлені від твірниці барабана на відстані рівній товщині смуги на початку ділянки, забезпечується контакт зі смугою не менш одного формуючого ролика, притиснення її до барабана і надійне намотування на нього. Тому що притиснення роликів забезпечується без застосування системи "степ-контролю", то механізми пристрою, що змотує, спрощуються і надійність їхньої роботи збільшується. Таким чином, використання пропонованого способу для виробництва тонкої гарячекатаної смуги забезпечує підвищення надійності роботи механізмів пристрою, що змотує. Виключення з вищевказаної сукупності відмінних ознак хоча б одного з них не забезпечує рішення поставленої задачі - підвищення продуктивності стану при одночасному забезпеченні надійності роботи пристрою, що змотує. Технічне рішення, що заявляється, невідомо з рівня техніки, тому воно є новим. Пропоноване технічне рішення має винахідницький рівень, тому що спосіб виробництва тонкої гарячекатаної смуги, розглянутий ви ще, для фахівця не є очевидним з рівня техніки. Технічне рішення, що заявляється, промислове придатне, тому що його реалізація може бути технічно здійсненна. По цьому технічному рішенню виконаний ескізний проект стану для виробництва тонкої гарячекатаної смуги на Новолипецькому металургійному комбінаті. Таким чином, пропонованому технічному рішенню може даватися правова охорона, тому що воно є новим, має винахідницький рівень і промислове придатне, що відповідає всім критеріям винаходу. Винахід пояснюється кресленнями, на яких зображене: на Фіг.1 - лінія стану для виробництва тонкої гарячекатаної смуги; на Фіг.2 - схема змотування смуги на пристрої, що змотує. Стан для реалізації запропонованого способу виробництва тонкої гарячекатаної смуги складається з прокатних клітей чорнової і чистової групи (на Фіг.1 показана одна остання кліть 1 чистової групи), збиральної групи, яка складається з рольганга 2, що відводить, по якому транспортується прокатана смуга 3, роликів 4, що тягнуть, і пристрої 5, що змотує. Пристрій 5, що змотує, у свою чергу складається з приводного барабана 6 (привод умовно не показаний), трьох формуючих роликів 7 (див. Фіг.2), розташованих рівномірно по окружності навколо барабана і проводок 8 між роликами. Причому формуючі ролики 7 рівнобіжні між собою і встановлені паралельно осі барабана 6. Пропонований спосіб виробництва тонкої смуги на станах гарячої прокатки здійснюється шляхом виконання наступних те хнологічних операцій. При прокатці в чистовій гр упі клітей ділянку переднього кінця смуги довжиною, рівною довжині окружності барабана pD пристрою, що змотує, формують з перемінною подовжньою різнотовщинністю. h0 може бути менше, дорівнювати або більше номінальної товщини смуги. При цьому до середини ділянки товщина смуги повинна збільшиться на h - номінальну товщин у. Довжина ділянки смуги з товщиною h1 більше h0 і не зменшуваної по абсолютній величині повинна бути не менш кроку роликів, у даному випадку pD/3. Далі до кінця ділянки довжиною pD товщина смуги плавно зменшується до величини h - номінальної товщини. Профіль переднього кінця смуги здобуває форму двостороннього клина. Такий профіль смуги при її захопленні барабаном забезпечує наступні переваги. Формуючі ролики 7 на початку процесу захоплення, установлюються на відстані h0 від твірниці барабана 6. У цьому випадку смуга без удару входить у щілину між барабаном і формуючим роликом. Кожний з формуючих роликів приводиться в рух у радіальному напрямку від важільної системи, положення якої визначається гідроциліндром (система привода на Фіг.1 і Фіг.2 не показана). При цьому гідросистема гідроциліндрів налагоджена таким чином, що кожен ролик у процесі захоплення смуги може тільки віддалятися від твірниці барабана при додатку до нього зусилля від смуги. Наближатися до твірниці барабана ролики можуть тільки при настроюванні на захоплення нової смуги. Таким чином, при проходженні під кожним формуючим роликом стовщеної (h1=h0+h) ділянки смуги кожний з роликів відсувається від твірниці барабана на h 1. І в цьому випадку, коли кожний з формуючих роликів підходить до стовщеної ділянки, де другий виток накладається на 1-ий (h0+h), то він не вдаряє по цьому стовщенню і не залишає відбиток, тому що знаходиться на відстані h0+h від утворюючого барабана. Після намотування 2-3 витків формуючі ролики відводяться від барабана і смуги, і далі процес намотування проходить від натягу смуги на барабані. Крім описаного процесу захоплення барабаном смуги спрофілірований кінець смуги (стовщений) більш стабільно рухається на високих швидкостях по рольгангу, що відводить, і проводкам пристрою, що змотує. Таким чином, запропонований спосіб виробництва гарячекатаної смуги дозволяє підвищити продуктивність стану за рахунок збільшення швидкості руху смуги по рольгангу, що відводить, і при її захопленні пристроєм, що змотує. Крім того удалося спростити конструкцію і підвищити надійність пристрою, що змотує, за рахунок усунення системи "степ-контролю", що відрізняється великою складністю і ненадійністю, при збереженні якості смуги, що змотується.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production of thin strip on hot mills

Автори англійськоюKaushanskyi Ihor Borysovych, Stech Volodymyr Stanislavovych, Barabash Andrii Volodymyrovych, Yeletskykh Volodymyr Ivanovych

Назва патенту російськоюСпособ производства тонкой полосы на станах горячей прокатки

Автори російськоюКаушанский Игорь Борисович, Стеч Владимир Станиславович, Барабаш Андрей Владимирович, Елецких Владимир Иванович

МПК / Мітки

МПК: B21B 1/26, B21C 47/02

Мітки: спосіб, смуги, тонкої, станах, прокатки, гарячої, виробництва

Код посилання

<a href="https://ua.patents.su/4-78804-sposib-virobnictva-tonko-smugi-na-stanakh-garyacho-prokatki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва тонкої смуги на станах гарячої прокатки</a>

Попередній патент: Засіб для лікування хвороб суглобів

Наступний патент: Похідні ацилоксипіролідину, спосіб їх одержання та застосування у терапії

Випадковий патент: Стартер жевріючого розряду