Спосіб виготовлення радіаційностійкого сцинтиляційного елемента

Номер патенту: 120649

Опубліковано: 10.11.2017

Автори: Бояринцев Андрій Юрійович, Онуфрієв Юрій Дмитрович, Непокупна Тетяна Анатоліївна

Формула / Реферат

Спосіб виготовлення радіаційностійкого сцинтиляційного елемента, який включає механічне подрібнення сцинтиляційного матеріалу, відбір потрібного розміру зерен, введення зерен у імерсійне середовище у кількості не менш за 70 мас. %, їх перемішування, полімеризацію, нанесення світлопровідного шару на отриманий композиційний сцинтиляційний шар товщиною 1-3 діаметри спектрозміщуючого волокна з формуванням каналу для розташування спектрозміщуючого волокна, введення спектрозміщуючого волокна в сформований канал, нанесення на отриманий сцинтиляційний елемент світловідбиваючого покриття, який відрізняється тим, що сцинтиляційний матеріал одержують твердофазним синтезом або золь-гель методом.

Текст

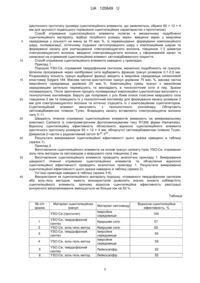

Реферат: Спосіб виготовлення радіаційностійкого сцинтиляційного елемента включає механічне подрібнення сцинтиляційного матеріалу, відбір потрібного розміру зерен, введення зерен у імерсійне середовище у кількості не менш за 70 мас. %, їх перемішування, полімеризацію, нанесення світлопровідного шару на отриманий композиційний сцинтиляційний шар товщиною 1-3 діаметри спектрозміщуючого волокна з формуванням каналу для розташування спектрозміщуючого волокна, введення спектрозміщуючого волокна в сформований канал, нанесення на отриманий сцинтиляційний елемент світловідбиваючого покриття, причому сцинтиляційний матеріал одержують твердофазним синтезом або золь-гель методом. UA 120649 U (54) СПОСІБ ВИГОТОВЛЕННЯ РАДІАЦІЙНОСТІЙКОГО СЦИНТИЛЯЦІЙНОГО ЕЛЕМЕНТА UA 120649 U UA 120649 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до сцинтиляційної техніки і може бути застосована під час вирішення широкого кола задач радіаційного матеріалознавства та приладобудування, зокрема для отримання радіаційно-стійких сцинтиляційних детекторів, що використовують в умовах надвеликих потоків іонізуючих випромінювань та для виготовлення сцинтиляційних приладів, що працюють в лічильному режимі. В умовах великих радіаційних навантажень альтернативою використання сцинтиляційної пластмаси та дорогих монокристалів в сцинтиляційних зборках є сцинтиляційні елементи на основі композиційних сцинтиляторів, виготовлених з подрібнених радіаційностійких матеріалів, які можуть працювати в умовах радіаційних доз в умовах понад 25 Мрад. На даний час є актуальним питання зменшення деградації механічних та оптичних властивостей сцинтиляційного елемента в умовах поглинутих радіаційних доз більше за 50 Мрад, а також падіння сцинтиляційної ефективності не повинно перевищувати 50 % при поглинутих радіаційних дозах більше за 50 Мрад. Відомий спосіб отримання композиційного сцинтилятору [Пат. України № 86136, G01T 1/20, 3/00] для реєстрації швидких нейтронів, який включає подрібнення монокристалічних заготівок стильбену при низькій температурі, відбір потрібного розміру зерен через сита з розмірами від 0,5 мм до 2,5 мм та їх розміщення у попередньо ретельно перемішане імерсійне середовище "Sylgard-527" з розрахунку вмісту стильбену в середовищі не менш 70 %., перемішування суміші, нанесення на попередньо підготовлене вихідне вікно детектора, після чого вакуумування детектора до повного видалення повітряних включень і витримки протягом 48 годин під вантажем при кімнатній температурі до повної полімеризації імерсійного середовища. Даний спосіб є прийнятим для виготовлення сцинтиляторів для швидких та теплових нейтронів, але такі сцинтилятори не можуть використовуватися в безкорпусному виконанні, тому що імерсійне середовище Sylgard-527 не має механічної міцності. Відомий спосіб виготовлення радіаційно-стійкого сцинтиляційного елемента [Пат. України № 111455, G01T 1/20], що включає механічне подрібнення вирощених монокристалів, відбір потрібного розміру зерен, введення зерен у імерсійне середовище у кількості не менш за 70 мас. %, їх перемішування, нанесення на поверхню композиційного сцинтилятору теж самого імерсійне середовище з формуванням в центрі порожнистого каналу для розташування спектрозміщуючого волокна товщиною 1-3 діаметри спектрозміщуючого волокна, полімеризацію, нанесення на отриманий сцинтиляційний елемент світловідбиваючого покриття та введення спектрозміщуючого волокна у сформований канал. Використання композиційних сцинтиляторів на основі подрібнених монокристалів не дозволяє суттєво знизити собівартість сцинтиляційного матеріалу. Це пов'язано з тим, що до отримання гранул монокристал повинен пройти усі фази росту з використанням дорогих тиглів. По кількості загальних ознак за прототип способу виготовлення радіаційностійкого сцинтиляційного елемента вибрано останній з наведених аналогів. В основу корисної моделі поставлена задача розробки більш дешевого способу отримання сцинтиляційного елемента, який може працювати в умовах поглинутих радіаційних доз більше за 50 Мрад, причому падіння сцинтиляційної ефективності не повинно перевищувати 50 %. Рішення поставленої задачі забезпечується тим, що в способі виготовлення радіаційностійкого сцинтиляційного елемента, який включає механічне подрібнення сцинтиляційного матеріалу, відбір потрібного розміру зерен, введення зерен у імерсійне середовище у кількості не менш за 70 мас. %, їх перемішування, полімеризацію, нанесення світлопровідного шару на отриманий композиційний сцинтиляційний шар товщиною 1-3 діаметри спектрозміщуючого волокна з формуванням каналу для розташування спектрозміщуючого волокна, введення спектрозміщуючого волокна в сформований канал, нанесення на отриманий сцинтиляційний елемент світловідбиваючого покриття, згідно корисної моделі, сцинтиляційний матеріал одержують твердофазним синтезом або золь-гель методом. Використання для одержання сцинтиляційного матеріалу замість монокристалів порошку, отриманого твердофазним синтезом або золь-гель методом, дозволяє отримати сцинтиляційний матеріал без стадії росту в дорогих тиглях, що значно знижує собівартість виробу. Також експериментально встановлено, що радіаційна стійкість порошків, отриманих твердофазним синтезом або золь-гель методом, не значно нижча ніж у монокристалу, але відповідає умовам експериментів з фізики високих енергій і дозволять використовувати сцинтиляційний елемент в умовах великих радіаційних доз. У таблиці наведені значення відносної сцинтиляційної ефективності реєстрації іонізуючого випромінювання сцинтиляційними елементами, що заявляється, з гранул монокристалів силікату ітрію YSO:Ce з розміром гранул 0,1-0,5 мм, відносно сцинтиляційного елемента, 1 UA 120649 U 5 10 15 20 25 30 35 40 ідентичного прототипу (розміри сцинтиляційного елемента, що заявляється, обрано 60 × 12 × 4 мм для зручності подальшого порівняння сцинтиляційних характеристик з прототипом). Спосіб отримання сцинтиляційного елемента полягає в механічному подрібненні сцинтиляційного матеріалу, відборі погрібного розміру зерен, введенні зерен у імерсійне середовище у кількості не менш за 70 мас. %, їх перемішуванні, формуванні композиційного шару, полімеризації, оптичному з'єднанні світлопровідного шару з композиційним шаром та формуванні каналу для розташування спектрозміщуючого волокна, товщиною 1-3 діаметри спектрозміщуючого волокна, введенні спектрозміщуючого волокна у сформований канал та нанесенні на отриманий сцинтиляційний елемент світловідбиваючого покриття. Спосіб отримання сцинтиляційного елемента наведено у прикладах. Приклад 1 Порошок YSO:Ce, отриманий твердофазним синтезом, механічно подрібнюють на гранули. Шляхом просіювання через калібровані сита відбирають фракцію гранул розміром 0,1-0,5 мм. Розраховану кількість гранул відібраної фракції вводять в імерсійне середовище силіконовий еластомер Sylgard 184. Масова частка кристалічних гранул дорівнює 75 мас. %, масова частка імерсійного середовища дорівнює 25 мас. %. Композиційну суміш гранул з імерсійним середовищем ретельно перемішують та викладають в технологічний коте й пер. Зразки полімеризують. Після закінчення процесу полімеризації композиційні сцинтилятори вилучають з технологічних контейнерів. Беруть дві поліровані з усіх боків пласкі пластини кварцового скла товщиною 2 мм та поміщають їх у технологічний контейнер для формування каналу розміром 2 мм для спектрозміщуючого волокна та оптично з'єднують їх з композиційним сцинтилятором. Сцинтиляційний елемент вилучають з технологічного контейнеру. Обгортають світловідбиваючою плівкою Tyvec. Всередину каналу вставляють спектрозміщуюче волокно типу Y-11. Швидкість лічення отриманих сцинтиляційних елементів вимірюють на вимірювальному комплексі Canberra із спектрометричним фотопомножувачем гину R1306 фірми Hamamatsu. Відносну сцинтиляційну ефективність обчислюють відносно сцинтиляційного елемента ідентичного прототипу розміром 60 × 12 × 4 мм, обгорнутої світловідбиваючою плівкою Туvec. 90 90 Джерелом -часток є радіоактивний ізотоп Sr -Y . Результати вимірювання сцинтиляційної ефективності цього зразка наведено в таблиці (зразок 1). Приклад 2 Виготовлення сцинтиляційного елемента на основі гранул силікату ітрію YSO:Ce, отриманих золь-гель методом та світловодом з кварцового скла товщиною 2 мм. Виготовлення сцинтиляційного елемента проводять аналогічно прикладу 1. Вимірювання швидкості лічення отриманих сцинтиляційних елементів та обчислення відносної сцинтиляційної ефективності проводять аналогічно прикладу 1. Результати вимірювання сцинтиляційної ефективності цього зразка наведено в таблиці (зразок 2). Усі інші приклади наведені в таблиці (зразки 3-6). Використання як сцинтиляційного матеріалу порошку, отриманого твердофазним синтезом або золь-гель методом, замість монокристалів дозволять значно знизити собівартість сцинтиляційного елемента, причому відносна сцинтиляційна ефективність реєстрації іонізуючого випромінювання зменшується не більше ніж на 50 %. Таблиця № п/п зразка Матеріал сцинтиляційних гранул YSO:Ce (прототип) 1 2 3 4 5 6 YSO:Ce, твердофазний синтез YSO:Ce. золь-гель метод YSO:Ce, твердофазний синтез YSO:Ce, золь-гель метод YSO.Ce, твердофазний синтез YSO:Ce, золь-гель метод Матеріал світловоду Відносна сцинтиляційна ефективність. % Імерсійне середовище 100 Кварцове скло 57 Кварцове скло Імерсійне середовище Імерсійне середовище 62 Лейкосапфір 52 Лейкосапфір 55 2 50 59 UA 120649 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб виготовлення радіаційностійкого сцинтиляційного елемента, який включає механічне подрібнення сцинтиляційного матеріалу, відбір потрібного розміру зерен, введення зерен у імерсійне середовище у кількості не менш за 70 мас. %, їх перемішування, полімеризацію, нанесення світлопровідного шару на отриманий композиційний сцинтиляційний шар товщиною 1-3 діаметри спектрозміщуючого волокна з формуванням каналу для розташування спектрозміщуючого волокна, введення спектрозміщуючого волокна в сформований канал, нанесення на отриманий сцинтиляційний елемент світловідбиваючого покриття, який відрізняється тим, що сцинтиляційний матеріал одержують твердофазним синтезом або зольгель методом. Комп’ютерна верстка В. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01T 1/20

Мітки: елемента, виготовлення, спосіб, радіаційностійкого, сцинтиляційного

Код посилання

<a href="https://ua.patents.su/5-120649-sposib-vigotovlennya-radiacijjnostijjkogo-scintilyacijjnogo-elementa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення радіаційностійкого сцинтиляційного елемента</a>

Попередній патент: Спосіб утворення льодяної стіни в холодному повітрі

Наступний патент: Спосіб виробництва порошку грибного з печериць, шиїтаке та фламуліни

Випадковий патент: Збірний токарний різець соломко