Спосіб сушіння поліамідного гранулята

Номер патенту: 76833

Опубліковано: 15.09.2006

Автори: Платонов Євгеній Костянтинович, Ступа Володимир Іванович

Формула / Реферат

1. Спосіб сушіння поліамідного гранулята, що полягає у видаленні з нього вологи шляхом нагрівання у вертикальному шахтному апараті і циркуляції крізь нього осушеного азоту, з наступною термообробкою сухого грануляту шляхом ступінчастого підвищення його температури і витримки грануляту при ній, який відрізняється тим, що гранулят під час кожної витримки щонайменше два рази пропускають через апарат шляхом безперервного відбору його знизу апарата і повернення в апарат зверху, переміщуючи його в потоці нагрітого осушеного азоту.

2. Спосіб за п. 1, який відрізняється тим, що сушіння проводять до досягнення гранулятом мінімально можливого рівня вологості.

3. Спосіб за п. 1, який відрізняється тим, що кількість ступенів підвищення температури гранулята складає від 2 до 4.

4. Спосіб за п. 1, який відрізняється тим, що витримку гранулята на кожному ступені проводять від 2 до 6 годин.

5. Спосіб за п. 1, який відрізняється тим, що під час витримки гранулята його пропускають через апарат від 2 до 5 разів.

Текст

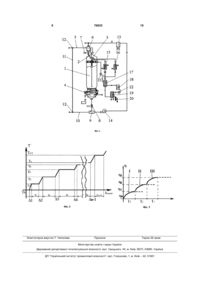

1. Спосіб сушіння поліамідного гранулята, що полягає у видаленні з нього вологи шляхом нагрівання у вертикальному шахтному апараті і циркуляції крізь нього осушеного азоту, з наступною C2 1 3 76833 4 в широких межах, наприклад для коврового жгута полімеру, що недостатньо для сучасних вимог виробництва. вона становить 2,6 2,8 одиниць, для шинного корВідомий також спосіб сушіння полікапроаміду з ду - 3,2 3,4од., а для деяких виробів технічного дополімерізацією, який здійснюється в сушарці асортименту, таких як композиційні матеріали вошахтного типу з одним корпусом, яка споряджена на досягає 3,9 4,0од. Але незалежно від асортидвома контурами циркуляції нагрітого азоту [3]. менту постійне прагнення до підвищення якості При цьому гранулят полікапроаміду рухається виробів вимагає підвищення в'язкості волокнозверху вниз у вертикальному корпусі шахтного утворюючого полімеру, оскільки чим вона вища, апарату під дією сили тяжіння крізь дві послідовно тим якісніший виріб можна виготовити. розташовані по ходу матеріалу зони рециркуляції Загальновідомо, що необхідна в'язкість поліаазоту. В першій зоні гранулят висушується, а в міду досягається на стадії полімеризації. Однак другій піддається термообробці. сучасні технології підготовки поліаміду до формуДаний спосіб за технологічними можливостями вання дозволяють суттєво підвищити ту в'язкість аналогічний описаному вище, але здійснюється в полімеру, яка була отримана при полімеризації, однокорпусній сушарці. Однак, при великій потужщо здійснюється на стадії висушування грануляту ності та значному терміні обробки полімеру розміпісля екстракції, за рахунок так званої твердори апарату досягають величин, які перевищують фазної полімеризації (дополімеризації). практичні можливості цехів підприємств. В науково-технічній та патентній літературі Найближчим до запропонованого способу за описані технології підвищення в'язкості поліаміду технічною суттю є спосіб безперервної деполімена стадії сушіння, засновані на введенні в гранулят ризації гранульованого полікапроаміду [4], за яким модифікаторів. Відомий, наприклад, спосіб виробгранулят пропускають через установку, яка вклюництва полікапроаміду [1], за яким поліамідний чає хоча-б один каскад, виконаний у вигляді послігранулят сушать у вакуумній барабанній сушарці, довно встановлених вхідного бункера, високотемщо обертається (4 об/хв.) при температурі 110пературного теплообмінника, похилого 115°С під вакуумом 20мм.рт.ст. За цим в сушарку трубопроводу та вертикального шахтного апарату. через дозатор вводять 3 4% розчин 1, 1, 5 тригідЗазначений апарат споряджений нагрівальними роперфторпентанолу в оцтовій кислоті у кількості засобами у вигляді зовнішньої сорочки з теплоно0,035 0,04% від маси -капролактаму, і процес сієм та у вигляді перегородок в порожнині апарату, продовжують під атмосферним тиском протягом які є пристроями для нагрівання з регульованою 30 хвилин. Спосіб дозволяє отримати відносну температурою. Зазначені поперечні перетинки в'язкість 2,60од. виконані похилими так, що гранулят поступово Описаний спосіб характеризується суттєвими пересипаючись з однієї перетинки на другу руханедоліками. Насамперед він є періодичним і тому ється з верху вниз вздовж апарату. У теплообмінкожна партія отриманого полімеру відрізняється за нику гранулят перебуває 5 30 хвилин, а в шахтсвоїми показниками від інших партій. Додавання ному апараті від 2 до 6 годин. Спосіб може до грануляту модифікатора вимагає швидкого та здійснюватися на установці, яка включає кілька рівномірного розподілення його по всій масі гранупослідовних каскадів, описаних вище. В такій ляту, тому процес ведуть у барабанній сушарці, установці гранулят з пристрою для вивантаження яка обертається. При цьому на обертання великих попереднього каскаду потрапляє у вхідний бункер мас (маса сушарки заповненої гранулятом) витранаступного каскаду. При цьому у кожному каскаді чається значна енергія, а в грануляті при взаємможе підтримуватися індивідуальний режим оброному терті його часток утворюється пил, який небки грануляту за температурою (16(Н 200°С) та обхідно видаляти. Крім цього, забезпечення терміном перебування полімеру в апараті. вакууму в сушарці, що обертається пов'язано з Описаний спосіб є найдосконаліший серед вітехнічними проблемами. Важливо і те, що залишдомих, однак він теж має суттєві недоліки. У випаки модифікатора та розчинника для нього в подадку, коли даний спосіб здійснюється на установці з льшому, тобто при переробці грануляту в екструодним каскадом, то він характеризується тими-ж дері, теж створюють проблеми, обумовлені недоліками, які властиві для технологій, що реалівипаровуванням цих речовин в зоні високих темзуються в однокорпусних апаратах. При здійсненні ператур. на установці з кількома послідовними каскадами, Відомий також спосіб сушіння гранульованого даний спосіб забезпечує підвищення якості поліполікапроаміду, який здійснюють у двокорпусній меру, але установка набуває великих розмірів і сушарці, що складається з двох апаратів шахтного стає складною в експлуатації, оскільки потребує типу, з'єднаних послідовно, з розташуванням корсуворо узгодженої роботи кількох апаратів з різнипусів один над другим, або один поряд з другим ми технологічними параметрами. [2]. При цьому гранулят послідовно проходить чеЗадачею запропонованого винаходу є удоскорез обидва апарати. Переміщення грануляту з налення відомого способу сушіння поліамідного одного апарату в другий здійснюється пневматичгрануляту, в якому шляхом зміни форми та режиним транспортом, або самоплином під дією сили мів виконання операції термообробки грануляту, тяжіння. При цьому в першому апараті відбуваєтьзабезпечено отримання високоякісного полімеру в ся сушіння грануляту, а в другому сухий гранулят однокорпусному апараті. піддається термообробці в умовах необхідних для Поставлена задача вирішується за рахунок тополімеризації в твердій фазі (дополімеризації). го, що у способі сушіння поліамідного грануляту, Суттєвим недоліком описаного способу є його що полягає у видаленні з нього вологи шляхом обмежені технологічні можливості обумовлені тим, нагрівання у вертикальному шахтному апараті і що можлива тільки одна ступінь термообробки 5 76833 6 циркуляції крізь нього осушеного азоту, з наступпневмо-провід 10. Зазначені пневмо-проводи 5 та ною термообробкою сухого грануляту шляхом сту10 сполучені між собою через пневмо-провід 11 та пінчастого підвищення його температури і витримтрьох-ходові крани 12. Система циркуляції азоту ки при ній, запропоновано гранулят під час кожної включає послідовно з'єднані пневмо-проводами витримки хоча-б два рази пропускати через апарат фільтр 13 і газодувку 14. Сушарка обладнана сисшляхом безперервного відбору його в низу апаратемою підтримання заданих параметрів азоту (тету і повернення в апарат зверху, переміщуючи мператури, вологості та вмісту пилу). Вона вклюйого в потоці нагрітого осушеного азоту. чає два теплообмінники 15 та 16 для нагрівання Суттєвими ознаками запропонованого способу азоту, рекуператор 17, очищувач 18 азоту від кисспільними з прототипом є такі: ню, конденсатор 19 для відділення вологи і гідроСпосіб сушіння грануляту поліаміду; затвор 20, а також дві газодувки 21 і 22. - спосіб полягає у видаленні з грануляту волоДля здійснення способу найдоцільніше викоги з наступною термообробкою; ристати вже відомі і випробувані практикою вузли - видалення вологи і термообробку здійснюють та пристрої, а саме вивантажувальний пристрій у вертикальному шахтному апараті при циркуляції згідно [з Деклараційним патентом України крізь гранулят осушеного азоту; №14558] [5], та систему підтримання заданих па- термообробку сухого грануляту здійснюють раметрів азоту згідно [з Деклараційним патентом шляхом ступінчастого підвищення його темпераУкраїни № 49376] [3]. При цьому можуть бути витури і витримки при ній. користані будь які інші придатні для виконання Новими суттєвими ознаками запропонованого аналогічних функцій технічні засоби. способу слід вважати: При здійсненні запропонованого способу полі- гранулят під час кожної витримки хоча-б два амідний гранулят, після екстракції та відділення рази пропускають через апарат; від нього води (центрифугування), завантажують в - пропуск грануляту виконують шляхом безпесушарку, подаючи його через пневмо-провід 5, рервного відбору його в низу апарату і повернення циклон 6, задвижку 7 до вхідного патрубка 2, а в апарат зверху; далі дозатором З гранулят розподіляється рівно- гранулят переміщуючи в потоці нагрітого мірно по поперечному перетину корпусу 1 сушаросушеного азоту. ки. В цей час вивантажувальний пристрій 4 знахоТехнічним результатом від запропонованих диться в закритому положенні. Після заповнення удосконалень є те, що спосіб здійснюється в однокорпусу сушарки на робочу висоту проводять прокорпусному апараті при безперервному переміцес сушіння вологого грануляту. При цьому крізь щенні грануляту через нього. Іншими словами, масу грануляту пропускають нагрітий до запропонований спосіб сушіння поліамідного гра110 130°С (в залежності від асортименту майбутнуляту з одночасною дополімеризацією полімеру у ньої продукції) азот, який проходячи крізь гранутвердій фазі, об'єднує в собі позитивні ознаки безлят, насичується вологою, і виносить її з сушарки. перервного та періодичного способів. При цьому, Потік азоту, що виходить з сушарки, потрапляє в здійснення способу в однокорпусному апараті сутсистему підтримання заданих параметрів азоту, де тєво зменшує габарити установки та спрощує провід нього відділяється волога і кисень та здійснюцес її експлуатації, а безперервне переміщення ється підігрів до потрібної температури. Азот з грануляту забезпечує високу рівномірність хараквідновленими параметрами знову надходить в теристик отриманого полімеру. сушарку і цей процес продовжується до тих пір Суть винаходу ілюструється кресленнями. поки гранулят набуде мінімально можливої волоНа Фіг.1 зображено установку для здійснення гості (на практиці це становить 0,03%). Наприкінці способу. процесу сушіння відпрацьований азот виносить з На Фіг.2 зображено залежність температури сушарки ще і пил, який теж відділяється від нього полімеру від часу перебування грануляту в устав зазначеній системі підтримання заданих, парановці. метрів азоту. В процесі сушіння гранулят отримує На Фіг.3 зображено залежність в'язкості поліосновну кількість тепла від теплоносія, який цирмеру від часу перебування грануляту в установці. кулює в нагрівальній сорочці сушарки, а азот тільПри здійсненні запропонованого способу вики підтримує температуру грануляту на необхідкористовується установка, основою якої є сушарка ному рівні. для поліамідного грануляту шахтного типу. Вона По закінченню стадії сушіння здійснюють термає вертикальний, циліндричний, тепломообробку грануляту. Для цього ступінчасто проізольований корпус 1, споряджений нагрівальною тягом часу Δ1 температуру грануляту підвищують сорочкою з високотемпературним теплоносієм (на від початкової температури Т0, яка дорівнює прикікресленні не показано). У верхній частині корпусу нцевій температурі сушіння, до Т1, що є темперарозташований вхідний патрубок 2 для подачі гратурою першої ступені термообробки. Після повнонуляту та дозатор 3 для його рівномірного розпого прогріву маси грануляту до Т1, за допомогою ділення по поперечному перетину сушарки. У нижвивантажувального пристою 4 з сушарки починаній частині сушарки розміщений ють вивантажувати гранулят, який через задвижку вивантажувальний пристрій 4 для рівномірного 8 потрапляє в ежектор 9, де він підхоплюється відбору грануляту з сушарки по її поперечному потоком азоту і по пнемо-проводу 11 подається в перетину. В сушарку гранулят потрапляє по пневциклон 6. З циклону гранулят через задвижку 7 і мо-проводу 5 через циклон 6 та задвижку 7. Із вивхідний патрубок 2 надходить до дозатора 3 і зновантажувального пристрою сушарки гранулят чеву потрапляє в сушарку. Цей процес ) f відбуварез задвижку 8 потрапляє в ежектор 9, а далі в ється протягом часу t1 і може продовжуватися 2-6 7 76833 8 годин , а гранулят за цей час може здійснити кіль3,24, після третього проходу 3,26 одиниць. ка повних проходів через сушарку. Після цього В результаті було отримано гранулят з настутемпературу грануляту знову ступінчасто, на пропними характеристиками: вологість 0,01%, відностязі часу Δ2 підвищують від Т1 до Т2 - тобто до на в'язкість полімеру 3,26±0,015 одиниць. температури другої ступені термообробки, безпеПриклад 2 рервно здійснюючи процес відбору грануляту з Гранулят РА6.6, у тій же кількості 500кг, отрисушарки внизу та повернення його в сушарку звеманий після центрифугування при вологості 10% рху. Як і на першій ступені термообробки гранулят висушили в тій самій сушарці при T0=110°С до може виконати за час витримки його при темперавологості 0,03%. Відносна в'язкість полімеру статурі Т2 кілька повних проходів через сушарку. Повновила 2,62±0,2 одиниць і провели процес чотина термообробка грануляту включає кілька, тобто рьох ступінчастої термообробки. n ступенів підвищення температури (на практиці На першій ступені гранулят в сушарці нагріли до Т1=170°С и витримували протягом t1=6 годин. n=3 5) та витримки грануляту. Протягом кожної Під час витримки гранулят безперервно відбирали витримки гранулят може здійснити кілька повних з сушарки з витратою 250кг/год., і повертали його проходів через сушарку. Протягом всього процесу знову в сушарку зверху. Після кожного повного термообробки частину азоту з сушарки відбирають проходу грануляту через сушарку вимірювали відта пропускають через систему підтримання заданосну в'язкість полімеру, яка складала після перних параметрів азоту, і крім цього в сушарку подашого проходу 2,75, після другого проходу 2,87, ється деяка кількість свіжого азоту для компенсації після третього проходу 2,96 одиниць. його втрат. За цим провели другу ступінь термообробки В'язкість полімеру на стадії видалення вологи при T1=180°С, протягом 6 годин і з швидкістю проз грануляту не змінюється, оскільки температура пускання грануляту через сушарку 250кг/год. Як і Т0, яка становить 110 130°С, не впливає на стан на першій ступені термообробки після кожного полімеру. При термообробці полімеру на першій повного проходу грануляту через сушарку вимірюступені процесу, тобто під час витримки грануляту вали відносну в'язкість полімеру, яка складала при Т1 відбувається процес твердофазної полімепісля першого проходу 3,0, після другого проходу ризації, що приводить до підвищення в'язкості по3,04, після третього проходу 3,05 одиниць. лімеру з ή0 до ή1 по кривій І (див. Фіг.3). Під час На третій ступені термообробку провели при витримки грануляту при Т2 в'язкості полімеру зростих же умовах, що і на другій ступені, але при тає з ή1ι до ή2 по кривій II. Аналогічний процес споТ3=190°С. При цьому в'язкість полімеру складала стерігається і при наступних ступенях термообропісля першого проходу 3,12. після другого проходу бки. Характер кривих показує, що зростання 3,18, після третього проходу 3,22. в'язкості на початку терміну витримки відбувається На четвертій ступені термообробку провели інтенсивно, а потім швидкість зростання падає, при тих же умовах, що і на третій ступені, але при досягнувши максимальної при даній температурі. Т4=200°С. При цьому в'язкість полімеру складала Приклади здійснення запропонованого спопісля першого проходу 3,31, після другого проходу собу: 3,38. після третього проходу 3,44. Приклад 1 В результаті було отримано гранулят з настуГранулят РА6 в кількості 500кг, отриманий піспними характеристиками: вологість 0,01%. відносля екстракції та центрифугування при вологості на в'язкість полімеру 3,44±0,015 одиниць. 10% висушили в експериментальній сушарці при Запропонований спосіб дає змогу підвищити Т0=110°С до вологості 0,03%. Відносна в'язкість в'язкість полікапроаміду на стадії висушування полімеру становила 2,64±0,2 одиниць. грануляту, здійснюючи процес в однокорпусному За цим гранулят в сушарці нагріли до апараті і забезпечуючи при цьому високу рівномірТ1=160°С и витримували протягом t1=6 годин. Під ність властивостей полімера. час витримки гранулят безперервно відбирали з Джерела інформації прийняті до уваги: сушарки з витратою 250 кг/год., і повертали його 1. Патент Росії №2223978 по М.кл.6 D01F6/90/. знову в сушарку зверху. Після кожного повного 2. Ступа M.B., Платонов Е.К., Ступа В.И. Ресупроходу грануляту через сушарку вимірювали відрсосберегающая линия непрерывной экстракции и носну в'язкість полімеру, яка складала після персушки гранулированного поликапроамида с твершого проходу 2,78, після другого проходу, 2,88 дофазной дополимеризацией// Тр. Науч.-техн. після третього проходу 2,93 одиниць. Конф. «Экология и здоровье человека. Охрана За цим провели другу ступінь термообробки водного и воздушного бассейнов. Утилизация отпри Т2=170°С, протягом 6 годин і з швидкістю проходов». 11 - 15.06.2001-Щелково. АР Крым.- Харьпускання грануляту через сушарку 250кг/год. Як і ков. 2001. -ч.2. С.497-501. на першій ступені термообробки після кожного 3. Деклараційний патент України №49376 по повного проходу грануляту через сушарку вимірюМ.кл.6 F26B17/14. вали відносну в'язкість полімеру, яка складала 4. Патент США №4755590 по М.кл6 після першого проходу 3,02, після другого проходу C08G69/46; (Н. кл. 528/310); (Прототип). 3,08, після третього проходу 3,11 одиниць . 5. Патент України №14558 по М.кл.6 На третій ступені термообробку провели при G01F11/00. тих же умовах, що і на другій ступені, але при Т3=180°С. При цьому в'язкість полімеру складала після першого проходу 3,19, після другого проходу 9 Комп’ютерна верстка Т. Чепелева 76833 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for polyamide granulate drying

Автори англійськоюStupa Volodymyr Ivanovych

Назва патенту російськоюСпособ сушки полиамидного гранулята

Автори російськоюСтупа Владимир Иванович

МПК / Мітки

МПК: C08G 69/20, F26B 17/12

Мітки: поліамідного, сушіння, спосіб, гранулята

Код посилання

<a href="https://ua.patents.su/5-76833-sposib-sushinnya-poliamidnogo-granulyata.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння поліамідного гранулята</a>

Попередній патент: Взуття з вимірювальними вагами “взуття saa”

Наступний патент: Спосіб одержання лігнінвмісного ентеросорбенту (варіанти)

Випадковий патент: Спосіб упакування супозиторіїв