Спосіб виготовленя біметалевих деталей

Номер патенту: 17743

Опубліковано: 20.05.1997

Автори: Нікітін Ігор Арнольдович, Шнейдерман Олександр Шлемович

Формула / Реферат

1. Способ изготовления биметаллических деталей, преимущественно заготовок блоков цилиндров аксиально-поршневых гидромашин, наплавкой легкоплавкого сплава, например, бронзы, на тугоплавкую основу, например, стальную, включающий выполнение технологической полости на верхней торцовой поверхности заготовки и каналов, соединяющих полость с наплавляемой поверхностью цилиндров, установку в цилиндрах формирующих стержней из металла с температурой плавления, превышающей температуру плавления наплавляемого сплава, герметизацию зазора между стержнями и заготовкой в ее донной части, а также технологической полости, размещение в ней флюса и наплавляемого сплава, нагрев и выдержку заготовки в соляной ванне до полного расплавления наплавляемого сплава с последующим Заполнением объемов, образованных между основой и формирующими стержнями, и дна технологической полости, извлечение заготовки из соляной ванны, установку теплоизоляционной крышки над технологической полостью, охлаждение на металлической плите и удаление формирующих стержней, совмещенное с окончательной механической обработкой заготовки, отличающийся тем, что наплавляемый сплав вводят в технологическую полость в минимально дозированном объеме с учетом технологических припусков, предварительно определяя его, например, с помощью объема химически нейтральной жидкости, например, воды, заливаемой в технологическую полость до заданного уровня, нагретую заготовку после полного расплавления наплавляемого сплава выдерживают в соляной ванне не более 2 мин, а установку теплоизолирующей крышки над технологической полостью после извлечения заготовки из соляной ванны производят в течение не более 2 мин, при этом крышку устанавливают таим образом, что ее боковая поверхность частично перекрывает по высоте наружную боковую поверхность заготовки в зоне готовой детали и охватывает тепловой узел.

2. Способ по п. 1, отличающийся тем, что охлаждение каждой заготовки производят автономно на секционированной горизонтальной металлической плите с площадью секции, соответствующей площади охлаждаемой заготовки.

Текст

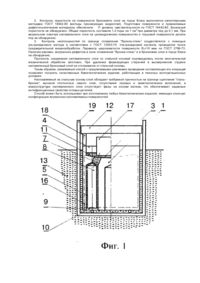

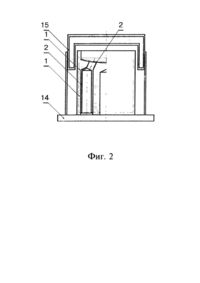

Изобретение относится к области металлургии, в частности, производству биметаллических изделий, и может быть использовано в машиностроении при изготовлении блоков цилиндров аксиально-поршневых гидромашин. Известен способ изготовления биметаллических деталей, например, блоков цилиндров аксиальнопоршневых гидромашин, описанный в патенте Украины (№ 49 на изобретение "Спосіб наплавки", выданный взамен авт.св. SU 1454600, АІ, кл В 23 К 19/04, В 22 D 19/00). Этот способ предусматривает нанесение бронзового покрытия на с тальную основу наплавкой. Нагрев стальной заготовки с предварительно установленными в ней формирующими стержнями производят в соляной ванне. На открытой поверхности более тугоплавкой (стальной) заготовки заранее перед нагревом формируют технологическую ванну и выполняют каналы, соединяющие открытую и внутренние наплавляемые поверхности. Зазор между формирующими стержнями и стальной заготовкой в донной ее части герметизируют, а в объеме технологической ванны размещают флюс и наплавляемый сплав в количестве, достаточном для наплавки открытых и внутренних поверхностей. Наплавляемый сплав при нагреве собранной заготовки в соляной ванне расплавляется, проникает в зазор между стальной основой и формирующими стержнями и образует при охлаждении наплавленный слой. После охлаждения заготовки на открытом воздухе производят удаление формирующих стержней, совмещая это с окончательной механической обработкой заготовки и получают готовую деталь. Описанный способ достаточно прост и технологичен, обеспечивает требуемое качество наплавленного слоя за счет его рафинирования расплавленным флюсом. Одним из достоинств способа является возможность использования наплавляемого сплава в виде стружки, обрезков, т.е. отпадает необходимость в изготовлении элементов из наплавляемого сплава в соответствии с заданными геометрическими размерами. Однако этот способ не предусматривает точной дозировки наплавляемого сплава при размещении в технологической ванне. Основным требованием является только достаточность его количества, чтобы при расплавлении металлизировать открытые и внутренние поверхности с учетом технологических припусков. Отсутствие точной дозировки наплавляемого сплава, в частности, бронзы, может привести к чрезмерному увеличению его объема, что, в свою очередь, приведет к перенасыщению бронзы железом в процессе выдержки детали в ванне при оптимальной температуре для расплавления бронзы. В результате могут снизиться антифрикционные свойства наплавляемого слоя, что приведет к ухудшению качества готовых деталей, к которым предъявляются повышенные требования в" связи с тяжелыми условиями эксплуатации трущи хся пар. Кроме того завышенный объем дорогостоящего наплавляемого сплава может привести к его перерасходу и удорожанию готовых деталей. Способ также не предусматривает заданного времени выдержки заготовки в соляной ванне после расплавления наплавяемого сплава. Необходимость ограничения времени выдержки заготовки связана с необходимостью точного соблюдения режима ее нагрева. При расплавлении бронзы приток тепла осщуествляется от теплоносителя - разогретой соляной ванны через стальную основу. Температура расплава в процессе расплавления практически остается постоянной в связи с постоянным притоком тепла, расходуемого только на расплавление. Постоянство температуры поддерживается как при увеличении количества подведенного тепла, так и при его уменьшении за счет соответственного увеличения либо снижения скорости расплавления. После полного расплавления бронзы подводимое тепло расходуется уже на нагрев расплавленной бронзы и контактирующих с ней участков стальной основы. В этой ситуации является чрезвычайно важным условием не передержать заготовку в соляной ванне и не дать возможности повыситься температуре стальной основы выше 1120-20°С. Превышение указанного температурного предела вызовет резкую интенсификацию процесса растворения железа в бронзе, что может привести к потере антифрикционных свойств наплавляемого слоя и ухудшению качества готовой детали. Отсутствие регламентации времени на установку теплоизолирующей крышки над технологической полостью после извлечения заготовки из соляной ванны может ухудшить условия кристаллизации наплавленного слоя. По описанному способу охлаждение заготовки производится на открытом воздухе, т.е. вер хние и нижние участки поверхности заготовки находятся практически в одинаковых условиях, теплоотвод происходит равномерно. В этом случае направленная кристаллизация "снизу-вверх" отсуствует. По высоте цилиндрических каналов в наплавляемом слое могут образовываться "мостики" из затвердевшего сплава, препятствующие прохождению флюса и газовых образований к зеркалу технологической ванны. Назначение теплоизолирующей крышки - задержать снижение температуры в верхней части заготовки и воспрепятствовать образованию затвердевших "мостиков". Промедление в ее установке может привести к невозможности сохранения необходимой температуры верхней части заготовки, что и приводит к образованию "мостиков". В результате в наплавленном слое может появиться большое количество газовых раковин и флюсовых включений - основных специфических дефектов, характерных для биметаллических изделий, что недопустимо. Кроме того, медленное охлаждение заготовки на открытом воздухе даже при своевременно установленной теплоизолирующей крышке не обеспечивает направленной кристаллизации наплавленного слоя, что приводит к ухудшению качества готовой детали. Таким образом основными недостатками описанного способа являются: - недостаточно высокое качество изготовленных биметаллических деталей, - возможный перерасход дорогостоящего наплавляемого сплава. Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является "Способ изготовления биметаллических деталей", описанный в авт.св. SU 1704988, AI. кл. В 23 К 20/14. Упомянутый способ изготовления биметаллических деталей, преимущественно заготовок блоков цилиндров аксиально-поршневых гидромашин, наплавкой легкоплавкого сплава, например,бронзы, на тугоплавкую основу, например, стальную, включает выполнение технологической полости на верхней торцовой поверхности заготовки и каналов, соединяющих полость с наплавляемой поверхностью цилиндров, установку в цилиндрах формирующих стержней из металла с температурой плавления выше, чем температура плавления наплавляемого сплава, герметизацию зазора между стержнями и заготовкой в ее донной части, а также технологической полости, размещение в ней флюса и наплавляемого сплава, нагрев и выдержку заготовки в соляной ванне до полного расплавления наплавляемого сплава с последующим заполнением объемов, образованных между основой и формирующими стержнями, и дна технологической полости, извлечение заготовки из соляной ванны, установку над те хнологической полостью теплоизоляционной крышки, охлаждение заготовки на горизонтальной металлической плите и удаление формирующих стержней, совмещенное с окончательной механической обработкой заготовки. Описанный способ - прототип имеет преимущества по сравнению со способом -аналогом, определяемые, в частности, тем, что операция охлаждения заготовки производится на горизонтальной металлической плите, т.е. теплоотвод от нагретой заготовки осуществляется принудительно. Это определяет, с одной стороны, ускоренное охлаждение заготовки, что сокращает время технологического цикла и повышает производительность способа, а, с другой стороны, создает более благоприятные условия для направленной кристаллизации наплавленного слоя, что положительно влияет на качество готовой детали. При интенсивном теплоотводе от заготовки со стороны донной части с помощью металлической плиты, обладающей высокой теплопроводностью, газообразные включения вытесняются в технологическую полость, обеспечивается мелкозернистая структура, наплавленного слоя, а, следовательно, повышается качество готовой детали. Кроме того, на своем пути снизу-вверх частицы флюса и газообразные фракции не встречают препятствий в виде "мостиков" из затвердевшего сплава, что имеет место в способе- аналоге, и свободно проходят к зеркалу технологической ванны, что также способствует улучшению качества наплавленного слоя. Однако отсутствие оптимальной дозировки наплавляемого сплава, заданной выдержки заготовки в соляной ванне после визуально фиксируемого полного расплавления наплавляемого сплава, а также точной временной регламентации при установке теплоизолирующей крышки над технологической полостью определяет, как и в способе - аналоге, следующие основаные недостатки способа - прототипа: - недостаточно высокое качество изготовленных биметаллических деталей, - возможный перерасход дорогостоящего наплавляемого сплава. В основу заявляемого изобретения поставлена задача усовершенствования способа изготовления биметаллических деталей путем введения новых режимов, регламентирующих времяпроведения операций способа, что обеспечит более высокое качество изготовляемых биметаллических деталей и уменьшит расход дорогостоящего наплавляемого сплава. Сущность заявляемого способа определяется следующей совокупностью существенных признаков, достаточных для достижения технического результата, который обеспечивает изобретение. Заявляемый способ изготовления биметаллических деталей, преимущественно заготовок блоков цилиндров аксиально-поршневых гидромашин, наплавкой легкоплавкого сплава, например, бронзы, на тугоплавкую основу, например, стальную, включает выполнение технологической полости на верхней торцовой поверхности заготовки и каналов, соединяющих полость с наплавляемой поверхностью цилиндров, установку в цилиндрах формирующи х стержней из металла с температурой плавления, превышающей температуру плавления наплавляемого сплава, герметизацию зазора между стержнями и заготовкой в ее донной части, а также технологической полости, размещение в ней флюса и наплавляемого сплава, нагрев и выдержку заготовки в соляной ванне до полного расплавления наплавляемого сплава с последующим заполнением объемов, образованных между основой и формирующими стержнями, и дна технологической полости, извлечение детали из соляной ванны, установку теплоизоляционной крышки над технологической полостью, охлаждение на металлической плите и удаление формиру-щих стержней, совмещенное с окончательной механической обработкой заготовки. В заявляемом способе наплавляемый сплав вводят в те хнологическую полость в минимально дозированном объеме с учетом технологических припусков, определяя его, например, через объем химически нейтральной жидкости, например, воды, заливаемой в те хнологическую полость до заданного уровня. Нагретую заготовку после полного расплавления наплавляемого сплава выдерживают в соляной ванне не более 2 мин., в установку теплоизолирущей крышки над технологической полостью после извлечения заготовки из соляной ванны производят в течение не более 2 мин, при этом крышку устанавливают таким образом, что ее боковая поверхность частично перекрывает по высоте наружную боковую поверхность заготовки в зоне готовой детали с охватом теплового узла - технологической ванны с каналами. Кроме того, охлаждение каждой заготовки производят атвономно на секционированной горизонтальной плите с площадью секции, соответствующей площади о хлаждаемой заготовки. Введение наплавляемого сплава в технологическую полость в минимально дозированном объеме с учетом те хнологических припусков на усадку при охлаждении и механическую обработку для достижения заданных геометрических размеров готовой детали позволяет сократить время выдержки заготовки в соляной ванне до полного расплавления наплавляемого сплава, избежать перенасыщения наплавляемого сплава, например, бронзы, железом в процессе образования биметаллического соединения. В результате в антифрикционном наплавляемом слое отсутствуют фазы на основе железа в количестве, снижающем антифрикционные свойства наплавляемого слоя и готовая деталь будет удовлетворять •требованиям по качеству. Это особенно существенно при формировании антифрикционного наплавляемого слоя работы трущи хся пар в тяжелых эксплуатационных условиях, например, таких, в которых работают блоки цилиндров аксиально-поршневых гидромашин. Определение дозированного объема наплавляемого сплава производят, например, с помощью объема химически нейтральной жидкости, например воды, заливаемой в технологическую полость до заданного уровня. Предлагаемый способ дозировки является наиболее простым для заливки деталей со сложной конфигурацией внутренних поверхностей. Не исключается и определение дозировки расчетным путем для деталей простой формы, где это целесообразно. Кроме того, точность дозирования объема наплавляемого сплава позволяет избежать перерасхода дорогостоящего сырья и уменьшить трудоемкость в процессе механической обработки заготовки при получении готовой детали сзаданными размерами. Выдержка нагретой заготовки в соляной ванне после полного расплавления наплавляемого сплава, например, бронзы, не более 2 мин позволяет обеспечить сохранение температурного режима расплава в оптимальных пределах, т.е. выше температуры ликвидус бронзы на 20-50°С, при которой будет отсуствовать ее перегрев, а, следовательно, с одной стороны, не будет происходить размыва стальной основы расплавленным сплавом и интенсивного растворения железа в бронзе, а, с другой стороны, кристаллизации расплава при выдержке заготовки в соляной ванне, что недопустимо. Нижнее значение времени выдержки заготовки в соляной ванне теоретически в пределе может быть равным нулю, что означает немедленное извлечение заготовки из ванны после полного расплавления бронзы. Однако в производственных условиях это осуществить невозможно. Заготовка имеет конечные размеры по высоте, и в то время, когда верхняя часть заготовки уже будет извлечена из ванны, нижняя ее часть еще будет какое-то время находиться в ванне Кроме того необходимо определенное время на приведение в действие приспособления для извлечения заготовки из ванны. Следует также учитывать быстроту реакции рабочего при проведении этой операции. Превышение верхнего предела, т.е. выдержка заготовки в ванне более 2-х мин, может привести к перегреву стальной основы и интенсификации диффузионных процессов растворения железа в бронзе. Это, в свою очередь, может привести к потере наплавляемым слоем антифрикционных свойств за счет недопустимого количества включений на основе железа. Таким образом, предлагаемая выдержка заготовки в ванне не более 2-х мин после полного растворения наплавляемого сплава является оптимальной и учитывает, с одной стороны, возможность сохранения заданных антифрикционных свойств гото вой детали, а, с другой стороны, возможности реального технологического процесса. Установка теплоизолирующей крышки над технологической полостью после извлечения заготовки из соляной ванны в течение не более 2-х мин позволяет замедлить скорость охлаждения верхней части заготовки. Это обеспечивает необходимую разность температур между медленно охлаждаемой верхней частью заготовки и интенсивно охлаждаемой с помощью металлической плиты нижней частью заготовки. Достигнутая разность температур и есть то условие, при котором обеспечивается направленная кристаллизация "снизу-ввер х" наплавляемого слоя, которая обеспечивает отсутствие в нем газовых раковин и флюсовых включений, т.е. высокое качество готовой детали. Регламентация времени не более 2-х мин на операцию, включающую перенос заготовки из соляной ванны на позицию охлаждения, снятие технологической графитовой крышки и установку теплоизолирующей крышки, является оптимальной, т.к., с одной стороны, позволяет обеспечить условия направленной кристаллизации, а, с другой стороны, учесть реальные затраты времени на реализацию перечисленных операций технологического процесса. Предлагаемый режим установки теплоизолирующей крышки таким образом, что ее боковая поверхность частично перекрывает по высоте наружную боковую повернхость заготовки в зоне готовой детали на уровне теплового узла позволяет достичь таких темпов ее охлаждения, которые обеспечивают приближающиеся к оптимальным условия направленной кристаллизации наплавляемого слоя. Оптимальность условий направленной кристаллизации наплавляемого слоя может быть достигнута при непрерывном либо слабодискретном перемещении теплоизолирующей крышки вверх по мере охлаждения заготовки. Такое перемещение крышки позволит сохранить постоянство скорости снижения температуры в различных по высоте зонах заготовки, что обеспечит высокую плотность наплавляемого слоя. Непрерывный контроль полей температур различных зон заготовки, а, следовательно, и необходимость перемещения теплоизолирующей крышки может быть обеспечен с помощью ЭВМ. Охлаждение заготовок на секционированной горизонтальной металлической плите с площадью секции, соответствующей площади охлаждаемой заготовки, позволяет при серийном производстве избежать взаимного влияния температурных полей заготовок, имеющих различную степень нагрева и установленных на общей плите, что имеет место в способе - прототипе и отрицательно сказывается на качестве готовой деали. При этом площадь секции, предназначенной для автономного охлаждения каждой заготовки, должна превышать примерно в 2 раза площадь охлаждаемой заготовки. Таким образом, доказана причинно-следственная связь между совокупностью новых существенных признаков и техническим результатом, достигаемым при реализации заявляемого способа. Заявляемый способ удовлетворяет критерию патентоспособности "новизна", т.к. предлагаемые новые режимы проведения операций не известны из существующего уровня техники. Заявляемый способ удовлетворяет критерию патентоспособности "изобретательский уровень", т.к. режимы проведения операций способа для специалиста явным образом не следуют из уровня техники, а получены как результат творческого поиска при проведении научно-исследовательских и экспериментальнопроизводственных работ. Заявляемый способ удовлетворяет критерию патентоспособности "промышленная применимость", т.к. может быть использован в металлургии при производстве биметаллических деталей, в частности, при изготовлении блоков цилиндров аксиально-поршневых гидромашин, широко применяемых в машиностроении. На фиг. 1 изображен общий вид заготовки с технологической полостью и формирующими стержнями, помещенной в соляную ванну; на фиг. 2 - то же, на позиции охлаждения. Заявляемый способ реализуется следующим образом. Биметаллическую деталь формируют из стальной основы - заготовки 1 и наплавляемого на нее слоя 2. Заготовку 1 подвергают предварительной механической обработке и на ее открытой торцовой поверхности 3 формируют технологическую полость 4. Со стороны, обратной технологической полости 4, выполняют цилиндрические отверстия 5, поверхности которых образуют внутренние наплавляемые поверхности 6 заготовки 1. Технологическая полость 4 соединена с внутренними наплавляемыми поверхностями 6 каналами 7. В цилиндрические отверстия 5 устанавливают формирующие стержни 8 с зазором относительно внутренних наплавляемых поверхностей 6. Донную часть 9 заготовки 1 герметизируют либо с помощью индивидуальных стальных крышек 10. приваренных к стенкам каждого цилиндрического отверстия 5 и предотвращающих вытекание наплавляемого сплава, как показано на фиг. 1, либо с помощью общей герметизирующей плиты, как это выполнено в способе -прототипе. Затем в технологическую полость 4 помещают флюс и наплавляемый сплав, образуя технологическую ванну 11 на открытой наплавляемой поверхности 3, При этом наплавляемый сплав вводят в технологическую полость 4 в минимально дозированном объеме с учетом те хнологических припусков, предварительно определяя его, например, с помощью объема химически нейтральной жидкости, например, воды, заливаемой в технологическую полость 4 до заданного уровня. Фиксируя объем залитой воды V по мерной воронке и зная удельный вес у наплавляемого сплава определяют вес "Р" по известной формуле Ρ =°у V, где Ρ - вес наплавляемого сплава, у- удельный вес наплавляемого сплава, V-объем наплавляемого сплава. Технологическую полость 4 закрывают графитовой технологической крышкой 12 для создания при нагреве безокислительной атмосферы в технологической полости 4. Нагрев заготовки 1 осуществляют в соляной ванне 13. При нагреве заготовки 1 сначала расплавляется флюс при температуре ниже температуры плавления наплавляемого сплава, затем по мере повышения температуры заготовки расплавляется наплавляемый сплав и затекает в зазоры между поверхностью цилиндрических отверстий 5 и формирующими стержнями 8. После полного расплавления наплавляемого сплава, что фиксируется как визуально через отверстие в графитовой те хнологической крышке 12, так и с помощью приборов (на фиг. не показаны), заготовку 1 извлекают из соляной ванны 13, при этом выдержка заготовки 1 в ванне 13 не должна превышать двух минут. Далее заготовку 1 устанавливают на секционированную металлическую плиту 14 для охлаждения. После установки заготовки 1 снимают графитовую те хнологическую крышку 12 и на ее место ставят теплоизоляционную крышку 15, заготовку 1 подвергают принудительному охлаждению за счет отвода тепла с помощью металлической плиты 14. Установку теплоизолирующей крышки 15 над технологической полостью 4 после извлечения заготовки 1 из соляной ванны 13 производят в течение не более 2-х мин. При этом крышку 15 устанавливают таким образом, что ее боковая поверхность частично перекрывает по высоте наружную боковую поверхность заготовки 1 в зоне готовой детали, охватывая тепловой узел, т.е. технологическую ванну 11с каналами 7. После охлаждения заготовки 1 до температуры ок-ружащей среды производят удаление формирующи х стержней 8, совмещая эту операцию с окончательной механической обработкой заготовки 1, и получают готовую де таль. Образовавшийся после наплавлення слой в результате механической обработки частично удаляется с учетом технологических припусков для получения цилиндрических поверхностей заданной точности. На фиг. 1 пунктирной линией 16 показаны границы готовой детали после окончательной механической обработки заготовки 1. Наплавляемый сплав изображен в виде расплавляемой заготовки 17. Для увеличения высоты технологической полости 4 на открытый торец заготовки 1 наварено технологическое кольцо 18. Собранный узел с заготовкой 1 помещается в соляную ванну 13 и извлекается из нее с помощью приспособления 19. Заявляемый способ осуществлен при изготовлении биметаллмческх деталей - блоков цилиндров аксиально-поршневых гидромашин типа 3102. 112, (проспект прилагается). При реализации способа были использованы следующие материалы: Заготовка блока цилиндров Сталь 18 ХГТ; Флюс ПВ-200, ГОСТ 23178-78: Наплавляемый сплав Бронза-Бр. ОСН-10-2-3; Формирующие стержни Сталь - Ст.З В качестве теплоносителя использовался расплав хлористого бария, образующий соляную ванну. Стальная заготовка после предварительной механической обработки имеет следующие размеры: наружный диаметр - 112,0 мм, высота - 107,4 мм, диаметр отверстий под внутренние металлизируемые поверхности - 26,5 мм, наружный диаметр форми-рущи х стержней - 23,5 мм. Готовая деталь после окончательной механообработки имеет размеры: наружный диаметр - 11СГ 0·02 мм; высота - 91,8 мм. Толщина наплавляемого слоя после механической обработки: по сфере - 1,25 мм; по цилиндрической поверхности - 0,75 мм. Температура плавления флюса составила (диапазон максимальной активности флюса 850-1150°С) - 700*750°С; температура плавления наплавляемого сплава - Бр. ОСН-10-2-3 составила -980±10°С; температура плавления стальной основы - 1500°С (справочно); температура нагрева заготовки в соляной ванне составила - 100°С. Максимальная температура соляной ванны составила 1120°С. Время выдержки заготовки в соляной ванне после полного расплавления бронзовой заготовки составило: - 1,0 мин для 200 шт. - 2,0 мин для 220 шт. Промежуток времени между извлечением заготовки из ванны и установкой теплоизоляционной крышки не превышал 1 минуты. Заявляемым способом была изготовлена партия биметаллических деталей в количестве 420 шт. Контроль качества деталей осуществлялся следующим образом. 1. Контроль фосфидов железа проводился металлографическим методом с применением оптического микроскопа. В плоскость шлифа попадала граница раздела "бронза-сталь". В микроструктуре бронзового слоя наличия фосфидов железа в зоне, непосредственно прилегающей к границе сплавления, не обнаружено. 2. Контроль пористости на поверхности бронзового слоя на торце блока выполнялся капиллярными методами ГОСТ 18442-80 (методы проникающих жидкостей). Подготовка поверхности и применяемые дефектоскопические материалы обеспечили Π уровень чувствительности по ГОСТ 18442-80. Зональной пористости не обнаружено. Общая пористость составила 1-2 поры на 1 см 2 при диаметре пор до 0,1 мм. При визуальном осмотре наплавленного слоя на цилиндрических поверхностях и торцовой поверхности детали пор не обнаружено. 3. Контроль несплошностей по границе сплавления "бронза-сталь" осщуествлялся с помощью ультразвукового метода в соответствии с ГОСТ 12503-75. Ультразвуковой контроль проводился полсе предварительной механообработки. Параметр шероховатости поверхности Rz=10 мкм по ГОСТ 2789-73. Наличия раковин, внутренних дефектов в зоне сплавления "бронза-сталь" и в бронзовом слое в торце блока не обнаружено. Прочность соединения наплавленного слоя со стаііьной основой подтвердилась после окончательной механической обработки заготовок, При удалении формирующих стержней в высверленной стружке наплавленный бронзовый слой не отслаивался от стальной основы. Таким образом, заявляемый способ с предлагаемыми режимами проведения составляющих его операций позволяет получить качественные биметаллические изделия, работающие в тяжелых эксплуатационных условиях. Наплавляемый на стальную основу слой обладает требуемой прочностью на границе сцепления "стальбронза", высокой плотностью самого слоя, отсутствием газовых и неметаллических включений, в микроструктуре наплавленного слоя отсутствуют фазы на основе железа, что обеспечивает заданные антифрикционные свойства готовых де талей. Способ может быть использован при изготовлении любых биметаллических изделий, имеющих сложную конфигурацию внутренних наплавляемых поверхностей.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of bimetallic articles

Автори англійськоюShneiderman Oleksandr Shlemovych

Назва патенту російськоюСпособ изготовления биметаллических деталей

Автори російськоюШнейдерман Александр Шлемович

МПК / Мітки

МПК: B23K 20/14, B22D 19/00

Мітки: спосіб, біметалевих, виготовленя, деталей

Код посилання

<a href="https://ua.patents.su/6-17743-sposib-vigotovlenya-bimetalevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовленя біметалевих деталей</a>

Попередній патент: Спосіб формування полівекторних пучків шпиць у шийці стегна

Наступний патент: Склад, що активує репродукцію вірусу в культурі клітин

Випадковий патент: Спосіб пеленгування джерел випромінювання