Спосіб обробки зерна і круп та пристрій для його здійснення

Номер патенту: 3270

Опубліковано: 26.12.1994

Автори: Звєрєв Сєргєй Васільєвіч, Тюрєв Євгєній Пєтровіч, Цигульов Олег Васильович

Формула / Реферат

1. Способ обработки зерна и крупы, включающий воздействие на них потоком электромагнитного излучения в инфракрасном диапазоне, отличающийся тем, что воздействие осуществляют в течение трех следующих друг за другом этапов, первый из которых осуществляют с длиной волны 0,96 - 1 мкм, плотностью потока 28 - 30 кВт/м2 и экспозицией 10 - 15 сек. второй - с длиной волны 1,4 - 1,6 мкм, плотностью потока 28 - 30 кВт/м2 и экспозицией 30 - 40 сек, третий - с длиной волны 3,40 - 3,46 мкм, плотностью потока 6 - 8 кВт/м2 и экспозицией 50 - 60 сек.

2. Устройство для обработки зерна и крупы, содержащее основание, на котором закреплен вибротранспортер с механизмом изменения его угла наклона, при этом над вибротранспортером установлены блоки источников инфракрасного излучения, связанные с блоком управления, отличающееся тем, что блоки источников инфракрасного излучения установлены с возможностью изменения расстояния между вибротранспортером и каждым блоком при сохранении их положения относительно несущей поверхности вибротранспортера, при этом, первый блок источников инфракрасного излучения имеет длину волны 0,96 -1 мкм, второй - 1,4 - 1,6 мкм, а третий - 3,40 - 3,46 мкм, а блок управления выполнен с возможностью раздельного управления каждым блоком источников инфракрасного излучения.

Текст

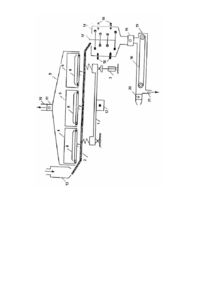

Изобретения относятся к кормопроизводству и могут быть использованы для предварительной обработки зерновых компонентов комбикормов, а также для изготовления пищевых зерновых продуктов. Наиболее близким к предлагаемым техническим решениям являются способ и устройство для термообработки зерна инфракрасным излучением. Устройство содержит основание, на котором закреплен вибротранспортер с механизмом изменения его угла наклона. Над вибротранспортером установлены блоки источников инфракрасного излучения, связанные с блоком управления. Источником ИК-лучей могут быть как специальные лампы накаливания, так и керамические элементы, внутри которых сгорает природный газ или пропан. Устройство также содержит питающий бункер, питатель вибрационного типа с регулируемым приводом в диапазоне 0 ... 4 т/ч, промежуточный бункер с ворошителем для обработанного зерна и конвейер-охладитель ленточного типа с регулируемым приводом. Устройство работает следующим образом: исходный продукт (зерно, крупа) поступает в питающий бункер и через питатель, обеспечивающий равномерную подачу продукта, поступает на вибротранспортер. Зернопродукт ровным слоем распределяется на вибротранспортере. В зоне действия блоков зернопродукт подвергается термообработке лучистым потоком инфракрасного излучения. Обработанный продукт с вибротранспортера попадает в промежуточный бункер с ворошителем и затем на конвейер-охладитель. Способ термообработки инфракрасным излучением осуществляется следующим образом: слой зерна, размещенный на вибротранспортере, подвергают нагреву до 90°С в течение 45 с одноразовым воздействием потока инфракрасных лучей. При проникновении ИК-лучей в материал происходит быстрый внутренний нагрев зерна и резкое повышение давления паров воды в нем. Зерно размягчается, разбухает, всп учивает, растрескивается. Как показали исследования, интенсивный глубинный нагрев приводит к тому, что не все крахмальные зерна подвергаются механодеструкции с образованием декстрина и редуцирующих са харов, обеспечивающих высокую питательную ценность и переваримость обработанного продукта, т.е. известные способ и устройство не обеспечивают эффективную термообработку зерна. В основу изобретений поставлена задача усовершенствования способа обработки зерна и крупы и устройства для его реализации, путем увеличения содержания декстринов и редуцирующи х са харов в обработанном продукте, что повысило бы его питательную ценность и переваримость. Обеспечиваемый изобретениями технический результат, т.е. увеличение содержания декстринов и редуцирующи х са харов, достигается ступенчатым воздействием ИК-излучений на зернопродукт при вариации на каждой ступени длины волны, плотности потока излучениям времени экспозиции, а также с устройством, реализующим способ, конструктивные особенности которого позволяют регулировать параметры ИК-излучений и задавать оптимальное расстояние между обрабатываемым продуктом и раздельно управляемыми источниками ИКизлучений. Поставленная задача решается тем, что в способе обработки зерна и крупы, включающем воздействие на них потоком электромагнитного излучения в инфракрасном диапазоне, согласно изобретению, воздействие осуществляют в течение трех следующи х друг за другом этапов, первый из которых осуществляют с длиной волны 0,96 - 1 мкм, плотностью потока 28 - 30 кВт/м 2 и экспозицией 10 - 15 с, второй - с длиной волны 1,4 - 1,6 мкм, плотностью потока 28 - 30 кВт/м 2 и экспозицией 30 - 40 с, третий - с длиной волны 3,40 - 3,46 мкм, плотностью потока 6 - 8 кВт/м 2 и экспозицией 50 - 60 с. Поставленная задача решается также тем, что в устройстве для обработки зерна и крупы, содержащем основание, на котором закреплен вибротранспортер с механизмом изменения его угла наклона, при этом над вибротранспортером установлены блоки источников инфракрасного излучения, связанные с блоком управления, согласно изобретению, блоки источников инфракрасного излучения установлены с возможностью изменения расстояния между вибротранспортером и каждым блоком при сохранении их положения относительно несущей поверхности вибротранспортера, при этом, первый блок источников инфракрасного излучения имеет длину волны 0,96 - 1 мкм, второй - 1,4 - 1,6 мкм, а третий - 3,40 - 3,46 мкм, а блок управления выполнен с возможностью раздельного управления каждым блоком источников инфракрасного излучения. Авторами экспериментально установлено, что при ИК-облучении зернопродуктов с длиной волны l 1 = 0,96 ... 10 мкм и плотностью потока P1 = 28 ... 30 кВт на 1 м 2 в течение короткого времени происходит , интенсивный нагрев лишь поверхностных слоев, сопровождающийся переходом влаги в центр каждого зернышка (зерновки), разрушением капилляров и пор поверхностного слоя. Второй цикл ИК-облучения зернопродуктов, как показывают эксперименты, приводит к увеличению парообразования внутри каждого зернышка (зерновки). Пар, не имея выхода наружу, так как поверхностные капилляры и поры, благодаря высокой температуре поверхности зерновки деформировались и закупорились, создает высокое внутреннее давление, которое и раскрывает зерновку. При этом происходит механодеструкция крахмала, содержащегося в зерне с образованием декстринов и редуцирующих са харов. Третий цикл направлен на термодеструкцию оставшихся разрушенными крахмальных зерен, что приводит к увеличению содержания в продукте декстринов и редуцирующи х сахаров, т.е. к увеличению питательной ценности по сравнению с известными решениями. Таким образом, каждый цикл ИК-обработки решает собственную задачу, все вместе, выполняемые последовательно, позволяют существенно, например, для фуражного зерна в среднем на 15 % повысить содержание декстринов, по сравнению с прототипом. Следует отметить, что высокая эффективность воздействия ИК-лучей на обрабатываемое зерно обеспечивается наряду с заявляемым способом и конструктивными особенностями устройства для термообработки. Размещение источников ИК-излучений на различном регулируемом расстоянии от вибротранспортера и задаваемая для каждого блока оптимальная длина волны ИК-измерения, позволяет достаточно легко оптимизировать параметры циклов облучения. На чертеже изображен общий вид предложенного устройства для обработки зерна и крупы в виде блок схемы. Устройство содержит основание 1, на котором закреплен вибротранспортер 2 с механизмом изменения его угла наклона 3. Над вибротранспортером 2 установлены блоки источников излучения 4, 5 и 6, каждый из которых включает генератор ИК-излучения 7, отражатель 8, расположенный над блоком и предназначенный для повышения равномерности распределения лучистого потока по вибротранспортеру 2. Вся терморадиационная часть установки закрыта защитным кожухом 9, под которым в процессе обработки зернопродуктов скапливается паровоздушная смесь, которая через отверстие 10 с помощью вытяжного вентилятора 11 отводится из зоны обработки. Блоки 4, 5 и 6 установлены с возможностью изменения расстояния от вибротранспортера 2 до соответствующего блока. Для этого каждый блок 4, 5, 6 снабжен винтовым механизмом с упругим элементом (пружиной) на чертеже не показано). Вибротранспортер 2 и блоки 4, 5, 6, жестко соединены между собой и с основанием 1, что обеспечивает изменение угла наклона основания 1 и совместно с вибротранспортером 2 и блоками 4, 5, 6 при помощи механизма 3. Блок 4 оснащен ИК-генератором типа КГТ-220-1000, максимум излучательной способности которого приходится на длину волны l 1 = 0,98мкм . Блок 5 - ИК-генератором типа КГТ-220-1000, максимум излучательной способности которого приходится на длину волны l 2 = 15 мкм . Блок 6 оснащен трубчатыми , электронагревателями (ТЭНами) общей мощностью 6 кВт, максимум ИК-излучения которых приходится на длину волны l 3 = 3,42 мкм . Каждый блок 4, 5, 6 связан с блоком управления, выполненным с возможностью раздельного управления каждым блоком источников инфракрасного излучения (на чертеже не показано). Установка снабжена вибратором 12, который закреплен на основании 1 и кинематически связан с вибротранспортером 2. В установке имеются загрузочный бункер 13, из которого зернопродукт через дозатор (на чертеже не показаны) подается на вибротранспортер 2; приемный бункер 14, в который после термообработки подается продукт, и далее через шлюзовый затвор 15 на охлаждающий конвейер 16. При выполнении ряда технологических операций, например, термообработке при высоких температурах, возможна потеря марсы и влагосодержания продукта. Для получения продукта требуемой влажности в устройстве предусмотрены перемешивающее устройство 17 и средство увлажнения, снабженное форсунками 18, которые закреплены в приемном бункере 14. Охлаждающий конвейер 16 заключен в кожух 19, из которого теплый воздух при помощи вытяжного вентилятора 20 откачивается из зоны конвейера 16. Готовый продукт через выходное отверстие 21 поступает на участок фасовки (на чертеже не показан). Устройство работает следующим образом: исходный продукт (зерно, крупа и т.д.) поступает в загрузочный бункер 13 и через дозатор, обеспечивающий равномерную подачу продукта, попадает на вибротранспортер 2. Дозатор выполнен таким образом, что может плавно увеличивать или уменьшать количество продукта, подающегося для термообработки. Зернопродукт равномерным слоем в 2...4 зерна распределяется по вибротранспортеру 2. Включается блок 4 излучателей. С помощью вибратора 12 задаются оптимальные значения частоты и амплитуды вибрации вибротранспортера 2. В зоне действия блока 4 излучателей зернопродукт подвергается термообработке лучистым потоком о высокотемпературных кварцевых галогенных излучателей типа КГТ-220-1000, максимум излучательной способности которых сдвинут в область l 1 = 0,98мкм (1-ая спектральная область поглощения воды). Во время прохождения блока 4 продукт нагревается до 100°С - 110°С в поверхностных слоях с последующим убыванием температуры к центру зерновки. При этом влага, имеющаяся в продукте, направляется к центру зерновки, а поверхностные слои спекаются, т.е. система имеющихся пор и капилляров резко нарушается. После обработки продукта блоком излучателей 4 он попадает в зону действия блока излучателей 5, в котором установлены также генераторы типа КГТ-220-1000, но максимум излучательной способности которых сдвинут в область l 2 = 1,5 мкм (2-ая спектральная область поглощения воды), где происходит дальнейший прогрев зерновок по всему объему и максимальное испарение влаги во внутренних слоях. Избыточное внутреннее давление парогазовой среды разрывает зерно изнутри. При этом появляется множество больших и малых трещин. Зерно вспучивается и увеличивается в объеме. В блоке 6 излучателей установлены трубча тые электронагреватели марки 5НТ422381, максимум излучательной способности которых приходится на l 3 = 3,4 мкм (полоса поглощения группы СН 2, содержащейся в молекулах крахмала). В третьем цикле термообработки происходит интенсивная термодеструкция крахмала и разложение его на легкоусвояемые декстрины и редуцирующие сахара, т.е. резкое повышение его питательной ценности. Обработанный продукт с вибротранспортера 2 ссыпается в приемный бункер 14, где может быть подвергнут искусственному увлажнению через форсунки 18. В форсунках 18 сжатым воздухом происходит распыление воды или другого водного раствора, который попадает на обработанный продукт, перемешиваемый в приемном бункере устройством 17. Термообработанный продукт, попадающий в приемный бункер 14, является гигроскопичным и легко впитывает осаждающуюся на его поверхности влагу. При этом происходит частичное охлаждение продукта и восстановление его влагосодержания до первоначального уровня. Увлажненный продукт через шлюзовый затвор 15 попадает для дальнейшего охлаждения на охлаждающий конвейер 16 и при достижении необходимой температуры используется в соответствии с осуществляемым технологическим процессом. Способ осуществляли следующим образом: на вибротранспортере 2 размещали в один слой зерно, которое последовательно подвергали ИК-облучению. Сначала, для обработки в 1 цикле, продукт подвергали облучению генератором инфракрасного излучения (типа КГТ-220-1000) с длиной волны l 1 = 0,8... 12 мкм и плотностью , потока лучей Р1 = 20...32 кВт на 1 м 2, затем во II цикле генератором инфракрасного излучения (типа КГТ-2201000) с длиной волны l 2 = 12 - 2,0 мкм и плотности потока лучей P2 = 20…32 кВт на 1 м 2, а третий цикл , осуществляли в зоне, снабженной трубчатыми электронагревателями (ТЭНами) с температурой 450...600°С. ТЭНы обеспечивали облучение зерна с длиной волны l 3 = 3,0 - 4,0 мкм и плотности потока лучей Р3 = 5...10 кВт на 1 м 2. В процессе осуществления способа производили регулирования величины плотности потока лучей Р путем изменения расстояния от излучателя до зернопродукта, а также варьировали длину волны l и время экспозиции Т. Пример 1. Способ осуществляли для обработки фуражного зерна (ячменя) с содержанием влаги 13 %. Зерно содержит в составе поверхностной микрофлоры бактерии Pseudomonas herbicola до 160 тыс. клеток на 1 кг зерна. Результаты обработки и режимные параметры сведены в табл. 1. Пример 2. Способ осуществляли для обработки ржи с влажностью 14 %. Отмечена зараженность зерна грибами Aspergillus (разные виды) 9 тыс. кл. на 1 кг зерна, при этом зарегистрирована 100 % зараженность внутри этой микрофлоры, в составе которой преобладают грибы Alternaria и в небольших количествах Aspergillus и Fusariom. Результаты обработки и режимные параметры сведены в табл. 2. Как следует из данных таблиц 1, 2, предложенный способ и устройство, реализующее его, позволяют на каждом этапе оптимизировать параметры и условия проведения процесса ИК-облучения. Оптимальными режимами первого цикла являются: излучение с длиной волны l 1 = 9,96 ... 10 мкм и плотности потока лучей P1 = , 28...30 кВт на 1м 2 в течение 10...15 c. При длине волны l 1 < 0,96 мкм , плотности потока P1 < 28 кВт на 1 м 2 и продолжительности цикла T1 10 мкм , плотности P1 > 30 кВт на 1 м 2 и продолжительности Т1 > 15 с зернопродукт деструктирует и , оказывается непригодным для дальнейшего использования. Оптимальными режимами второго цикла ИК-облучения оказались l 2 = 14 ... 16 мкм , Р2 = 28...30 кВт на 1 м 2 и , , T2 = 30...40 с. При l 2 1,6 мкм эффект от цикла не осуществляется. При l 2 = 14 ... 16 мкм , Р2 30 кВт приводит к деструкции продукта. При Т2 > 40 с отмечено снижение содержания в продукте редуцирующих са харов. Оптимальные режимы третьего цикла: l 3 = 3,40... 3,46 мкм и Р3 = 6...8 кВт на 1 м 2. Т3 = 50...60 с. При l 3 3,46 мкм эффект от способа осуществляется слабо, поскольку такое ИК-излучение практически не поглощается молекулами крахмала. При Р3 < 6 кВт на 1 м 2 продолжительность процесса чрезвычайно увеличивается, что повышает стоимость процесса. При Т3 < 50 с - цикл не обеспечивает решения задачи - увеличения питательной ценности продукта. Увеличение Т3 свыше 60 с ли шено смысла, поскольку за 60 с все, ранее (за І и II циклы) неразрушившиеся, молекулы крахмала оказываются разрушенными. Преимуществом предложенного способа обработки зерна и крупы и устройства для его осуществления по сравнению с известными техническими решениями является увеличение содержания декстринов у ячменя в среднем на 15 % у ржи - на 10 %, это повышает питательную ценность продукта и переваримость. Это, в свою очередь, приводит к росту производительности откормочных центров, сокращая расход корма на единицу веса. Предложенные изобретения позволяют уменьшить разрушающее усилие при помоле с 37 до 6 Н, а также практически уничтожить как внешнюю, так и внутреннюю микрофлору. Таблица 1 №№ пп 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 Режимы І цикла l 1 , P1, кВт Т1, на с мкм 1 кв.м 0,80 28 12 0,96 28 12 0,98 28 12 1,0 28 12 1,2 28 12 0,98 20 12 0,98 28 12 0,98 29 12 0,98 30 12 0,98 32 12 0,98 28 8 0,98 28 10 0,98 28 12 0,98 28 15 0,98 28 20 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 Режимы II цикла l 2 , Р2, кВт Т2, на с мкм 1 кв.м 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,0 2S 30 1,4 28 30 1,5 28 30 1,6 28 30 Режимы III цикла l 3 , Р3, кВт Тз, на с мкм 1 кв. м 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 Положительный эффект: кол-во декстринов в продукте после обработки по отношению к способу-прототипу 1,02 1,15 1,14 1,16 1,03 1,03 1,14 1,15 1,16 1,08 1,09 1,15 1,16 1,15 1,04 1,02 1,16 1,15 1,15 Продолжение табл. 1 №№ пп 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 Режимы І цикла l 1 , P1, кВт Т1, на с мкм 1 кв. м 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 ?8 12 0,80 28 12 Режимы II цикла Р2, кВт Т2, l2 , на с мкм 1 кв. м 1,9 28 30 1,5 20 30 1,5 28 30 1,5 29 30 1,5 30 30 1,5 32 30 1,5 28 20 1,5 28 30 1,5 28 35 1,5 28 40 1,5 28 48 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 Режимы III цикла l 3 , Р3, кВт Т3, на с мкм 1 кв. м 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,36 6 60 3,40 6 60 3,44 6 60 3,46 6 60 3,49 6 60 3,42 5 60 3,42 6 60 3,42 7 60 3,42 8 60 3,42 10 60 3,42 6 40 3,42 6 50 3,42 6 55 3,42 6 60 3,42 6 65 Положительный эффект: кол-во декстринов в продукте после обработки по отношению к способу-прототипу 1,08 1,06 1,15 1,15 1,16 1,03 1,03 1,14 1,15 1,16 1,06 1,08 1,16 1,15 1,14 1,06 1,06 1,14 1,14 1,15 1,06 1,08 1,14 1,15 1,16 1,10 1,00 Таблица 2 №№ пп 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 Режимы І цикла l 1 , P1, кВт Т1, на с мкм 1 кв. м 0,80 28 12 0,96 28 0,98 28 1,0 28 1,2 28 12 0,98 20 12 0,98 28 12 0,98 29 12 0,98 30 12 0,98 32 12 0,98 28 8 0,98 28 10 0,98 28 12 0,98 28 15 0,98 28 20 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 Режимы II цикла Р2, кВт Т2, l2 , на с мкм 1 кв. м 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,0 28 30 1,4 28 30 1,5 28 30 1,6 28 30 1,9 28 30 1,5 20 30 1,5 28 30 1,5 29 30 1,5 30 30 1,5 32 30 1,5 28 20 1,5 28 30 1,5 28 35 Режимы III цикла l 3 , Р3, кВт Т3, на с мкм 1 кв. м 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 3,42 6 60 Положительный эффект: кол-во декстринов в продукте после обработки по отношению к способу-прототипу 1,01 1,10 1,10 1,10 1,01 1,02 1,09 1,10 1,09 1,04 1,04 1,10 1,10 1,09 1,04 1,02 1,10 1,09 1,10 1,06 1,03 1,10 1,10 1,10 1,01 1,01 1,10 1,10 Продолжение табл. 2 №№ пп 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 Режимы І цикла l 1 , P1, кВт Т1, на с мкм 1 кв. м 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 0,98 28 12 Режимы ІІ цикла l 2 , Р1, кВт Т2, на с мкм 1 кв. м 1,5 28 40 1,5 28 48 1,5 28 30 1,5 28 30 1,5 2830 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 1,5 28 30 Режимы ІІІ цикла l 3 , Р3, кВт Т3, на с мкм 1 кв. м 3,42 6 60 3,42 6 60 3,36 6 60 3,40 6 60 3,44 6 60 3,46 6 60 3,49 6 60 3,42 5 60 3,42 6 60 3,42 7 60 3,42 8 60 3,42 10 60 3,42 6 40 3,42 6 50 3,42 6 55 3,42 6 60 3,42 6 65 Положительный эффект: кол-во декстринов в продукте после обработки по отношению к способу-прототипу 1,09 1,03 1,04 1,10 1,10 1,10 1,09 1,09 1,10 1,10 1,11 1,03 1,04 1,10 1,09 1,09 1,09

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for processing grain and grits

Автори англійськоюTiurev Yevhenii Petrovich, Tsyhuliov Oleh Vasyliovych, Zverev Serhei Vasilievich

Назва патенту російськоюСпособ обработки зерна и круп и устройство для его осуществления

Автори російськоюТюрев Евгений Петрович, Цигулёв Олег Васильевич, Зверев Сергей Васильевич

МПК / Мітки

МПК: A23K 1/00, F26B 3/30, A23L 1/00, A23K 1/14

Мітки: спосіб, обробки, зерна, пристрій, круп, здійснення

Код посилання

<a href="https://ua.patents.su/6-3270-sposib-obrobki-zerna-i-krup-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки зерна і круп та пристрій для його здійснення</a>

Попередній патент: Щит

Наступний патент: Автоматична лінія для виготовлення пластинчатих ланцюгів

Випадковий патент: Заготовка злитка алюмінію для наступного виготовлення розкислювача сталей