Спосіб одержання галію високої чистоти електрохімічним рафінуванням та його апаратурне оформлення

Номер патенту: 38025

Опубліковано: 25.12.2008

Формула / Реферат

1. Спосіб одержання галію високої чистоти електрохімічним рафінуванням, що включає фільтрацію галію, міжфазовий обмін домішок з галієм та електрохімічне рафінування з металом-депресантом домішок у лужному фторидно-трилонатному електроліті, який відрізняється тим, що eлектрохімічне рафінування галію проводять в замкнутому циклі в двосекційному електролізері, який включає секцію а для фільтрації галію і міжфазового обміну електронегативних домішок (Аl, Mg, Ca, Zn, Mn, Ті та інші), що містяться в початковому металевому галії з електропозитивними домішками (Fe, Pb, Ni, Co, Cu, Ag, Bi, Sn та інші) в лужному фторидно-трилонатному електроліті, в якому проводять протягом 10-15 годин електрохімічну фільтрацію галію та міжфазовий обмін домішок при густині струму 650-700 А/м2, та секцію б для електрохімічного рафінування галію.

2. Спосіб за п. 1, який відрізняється тим, що електрохімічне рафінування галію проводять в другій секції б електролізера з рідкими галієвими анодом і катодом та лужним фторидно-трилонатним електролітом складу (г/л): КОН 200-400, KF 50-200, трилон Б 36, GaF 80 і рафінування галію проводять при густині струму 650-1500 А/м2 та температурі 40-50 °С.

3. Спосіб за п. 2, який відрізняється тим, що при електрохімічному рафінуванні галію як метал-депресант використовують вісмут у вигляді мікро- та наночасток у галієвому аноді із початкового металу, що забезпечує зростання коефіцієнтів розділення домішок до ![]() , відносно початкової суми домішок, що дозволяє одержати відрафінований високочистий галій з вмістом 99,999992-99,999999 % галію.

, відносно початкової суми домішок, що дозволяє одержати відрафінований високочистий галій з вмістом 99,999992-99,999999 % галію.

Текст

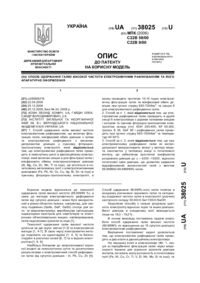

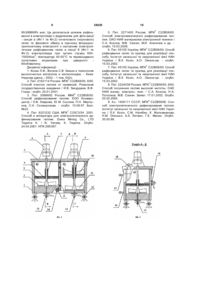

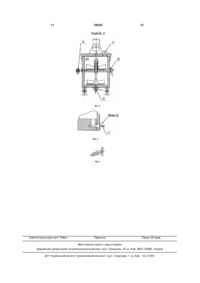

1. Спосіб одержання галію високої чистоти електрохімічним рафінуванням, що включає фільтрацію галію, міжфазовий обмін домішок з галієм та електрохімічне рафінування з металомдепресантом домішок у лужному фториднотрилонатному електроліті, який відрізняється тим, що eлектрохімічне рафінування галію проводять в замкнутому циклі в двосекційному електролізері, який включає секцію а для фільтрації галію і міжфазового обміну електронегативних домішок (Аl, Mg, Ca, Zn, Mn, Ті та інші), що містяться в початковому металевому галії з електропозитивними домішками (Fe, Pb, Ni, Co, Cu, Ag, Bi, Sn та інші) в лужному фторидно-трилонатному електроліті, в U 2 (19) 1 3 38025 механічних домішок, а також для проведення йонообмінних реакцій між електронегативними домішками в галії та електропозитивними домішками в розчині (Фіг.1, секція а). Фільтрування галію проводять в секції а електролізеру (Фіг. 1) в лужному розчині складу (г/л): КОН - 200-400, KF - 50-200, трилон Б - 36, GaF3 - 80. Фільтрацію галію в секції а виконують в замкненому циклі протягом 10-15 годин за допомогою циркуляційного насосу (на рисунку не показано). При крапельній циркуляції галію відбувається відновлення поверхні галію, на якій проходять реакції міжфазового обміну електронегативних по відношенню до галію домішок. Це призводить до вилучення з галію електронегативних домішок (Meі=Аl, Mg, Ca, Zn, Mn, Ті та інші) по реакції: 3Me i Gam + 2GaF3 = 3Me iF2 + Gam + 2 (1) а з електроліту вилучаються більш електропозитивні метали-домішки m+ (Me j = Fe 2+ , Cd 2+ ,Pb 2+ ,Ni2 + , Co 2+ , Cu 2+ , Ag+ ,Bi3+ , Sn2+ та інші) : 3Me jm +F2 + 2Ga n = 2GaF3 + Me m j + 3Ga n- 2 (2) які переходять з електроліту в металевий галій. Таким чином очищують електроліт від електропозитивних домішок, а галій який підлягає рафінуванню - від електронегативних. На другому етапі електрохімічне рафінування галію виконують у секції б електролізера (Фіг.1) з рідкими галієвим анодом та катодом у лужному розчині складу (г/л): КОН - 200-400, KF - 50-200, трилон Б - 36, GaF3 - 80. Електроліз при рафінуванні проводять при густині струму 650-1500А/м 2 та температурі 40-50°С. Лужні розчини як при фільтрації галію, так і при електрохімічному рафінуванні в електролізері безперервно перемішують зі швидкістю 80 об/хвилину за допомогою лопатних мішалок. Конструкція двосекційного електролізера приведена на пяти фігурах (Фіг.1-5). Електролізер наведенний на Фіг.1 має секцію а, в якій проводять фільтрацію галію від механічних домішок, а також фізико-хімічні реакції міжфазового обміну домішок з галієм, а також секцію б для електролітичного рафінування галію до високої чистоти. На Фіг.1 позначкою 1 позначений корпус електролізера; 2 лопатна мішалка для галієвого катоду секції фільтрування (секція а); 3 - опорний каркас фільтра (фільтруючого матеріалу); 4 - фільтрувальна тканина; 5 - кришка електролізера; 6 - електромотор з редуктором; 7 - гідрозатвор секції фільтрування галію; 8 - камера-перегородка для нагріву електролітів секцій фільтрування (Фіг.1, секція а) та рафінування (Фіг.1, секція б); 9 - гідрозатвор лопатної мішалки катодної секції рафінування галію; 10 лопать мішалки катодного простору; 11 - лопать мішалки анодного простору; 12 - установочні домкрати; 13 - струмоподвід до галієвого аноду анодного простору секції рафінування б; 14 - функціональний міжсекційний кран; 15 - струмоподвід до катоду секції фільтрування. На Фіг.2 позначкою 16 позначений патрубок для підведення гарячої води (50°С); 17 - патрубок 4 для відведення охолодженої води; 18 - завантажувальний люк секції фільтрації; 19 - струмоподвід до галію-катоду фільтраційного простору. На Фіг.3 позначкою 20 позначений зливний кран високочистого галію з катодного простору секції рафінування галію; 21 - люк для заповнення секції рафінування електролітом; 22 - струмопідвід до галію катодного простору секції рафінування галію. На Фіг.4 показану конструкція Д-вузла функціонального міжсекційного крану (позиція 14), призначеного для перепуску відфільтрованого в секції а фігури 1 галію в секцію рафінування секція б, тієї ж фігури. На Фіг.5 показана конструкція функціонального міжсекційного крану (позиція 14) для перепуску відфільтрованого в секції а галію в секцію рафінування секція б електролізера (Фіг.1). Наведемо приклади реалізації запропонованої корисної моделі одержання галію високої чистоти. Приклад 1 Фільтрування та усунення електропозитивних металів-домішок із електроліт та електронегативних металів-домішок в початковому рідкому галії міжфазовим обміном проводили в секції а електролізеру (Фіг.1 та Фіг.2) у лужному розчині складу (г/л): КОН - 200, KF - 50, трилон Б - 36, GaF - 80. Лужний розчин готували із реагентів марки: хімічно чистий ("х.ч.") або особливої чистоти ("ос.ч."). Фільтрування при анодній поляризації та усунення електронегативних металів-домішок міжфазовим обміном проводили при неперервному перемішуванні лопатною мішалкою 2 і при густині струму 650А/м 2 протягом 10 годин в електролізеріфазообміннику, приведеному на малюнках (Фіг.1 та Фіг.2, секція а). Очищений від домішок розчин електроліту переливали в секцію б електролізера. Таким чином діяли до повного заповнення об'єму секції б електролізера очищеним розчином. Електролітичне рафінування початкового галію проводили в секції б електролізера (Фіг.1 та Фіг.3) з розтопленими галієвими електродами (катодом та анодом) при густині струму ia i= 650 А / м 2 , при температурі 40°С, та при = к перемішуванні галію та розчину лопатними мішалками в катодному просторі мішалкою 10, а в анодному просторі з допомогою лопатної мішалки 11 зі швидкістю 80об/хвилину. Ра фінуванню піддавали галій отриманий після такої обробки в секції а, з якого були вилучені електронегативні домішки фазовим обміном, а з лужного розчину - електропозитивні домішки. Очищений таким чином галій перепускали в секцію б електролізера (Фіг.1, б та Фіг.3, б) з допомогою устрою, приведеному на малюнку Фіг.4, та крану 14, конструкція якого приведена на Фіг.5. Вміст домішок у початковому галії, в розчині у др угій секції електролізера (Фіг.1 та Фіг.3, секція б), в галії після фільтрації та міжфазового обміну, а також в галію одержаному після електролітичного рафінування (в мас.%), вказано у таблиці 1. Сумарний вміст домішок у початковому галії складає 0,12% мас, а у рафінованому галії 5,3 × 10 -5 % мас. Вміст галію у початковому металі 5 38025 складав 99,88%, а у рафінованому - 99,999947% мас. Сумарний коефіцієнт розділення домішок a = [Ga в их ]/ Ga раф = 2300 . Найменший коефіці [ 6 єнт спостерігається для нікелю, марганцю, кадмію та цинку. ] Таблиця 1 Вміст домішок у початковому галії, в розчині секції б електролізера (г/л), в галії після фільтрації та міжфазового обміну, а також у галії одержаному після електролітичного рафінування (в мас.%). Al Mg -2 -3 Zn Fe -2 Si -2 Pb -3 Ni -2 Cu -4 3 × 10-2 Gaпоч. 1× 10 Ga розч 1× 10-6 1× 10-6 1× 10-7 < 1× 10-6 1× 10-5 < 1× 10-6 < 1× 10-7 4 × 10-7 Ga мфо < 1× 10-6 1× 10-6 5 × 10-6 3 × 10-6 5 × 10-6 3 × 10-6 < 2 × 10-5 1× 10-6 Ga в ідраф 1× 10-6 1× 10-6 4 × 10-5 2 × 10-6 4 × 10-6 3 × 10-6 2 × 10-5 1× 10-6 a розд . 1× 104 1× 103 2,5 × 10 5 ×103 2,5 × 10 2 ×104 5 3 ×104 Bi Са Mn Cd Sn Co å Me i , % å Ga , % Gaпоч. 1× 10-3 1× 10-4 1× 10-4 1× 10-2 < 1× 10-3 0,12 99,88 Ga розч < 1× 10-6 < 1× 10-8 < 1× 10-7 < 1× 10-6 < 1× 10-7 11,4 × 10 Ga мфо 1× 10-6 < 5 × 10-6 < 1× 10-7 < 6 ×10-6 2 × 10-6 2,1 × 10 Ga в ідраф 1× 103 2,3 × 10 1× 10 1× 10 2 1× 10 Приклад 2 Для збільшення роздільної здатності електролітичного рафінування по відношенню до цинку в галієвий анод масою 212г вводили 10,60г дисперсного вісмуту (200-300мкм), що становило 5% по відношенню до галію аноду. Вісмут виконував роль металу-депресанту домішок. З метою надання поверхні вісмуту здатності до покриття галієм з його поверхні вилучали оксиди вісмуту (Ві2О, Ві2О3, Ві2[Ві2О 4]), шляхом обробки 20%-ю хлорною кислотою марки "х.ч." протягом 2-х годин. Потім водний розчин НСlО4 зливали, порошок вісмуту промивали бідистильованою водою та переносили до галієвого аноду під шаром фториднотрилонатного калій-гідроксидного електроліту складу: 300г/л КОН, 100г/л KF, 36г/л трилону Б. Оскільки питома щільність вісмуту дорівнює dBi =9,80г/см 3, а рідкого галію dGa =6,09г/см 3, вісмут змочувався галієм та тонув. При перемішуванні галію (80об/хв.) вісмут не розподілявся рівномірно в аноді, а збагачував його нижній шар. В процесі тривалого електролізу вісмут безперервно 1× 10 1,6 × 10 6 ×10 2 1× 10 -6 -5 99,999979 -5 99,999947 3 розчиняв у твердій фазі до 2 ¸ 4 мас.% цинку та тим самим знижував рівноважну концентрацію цинку у галієвому аноді. Розчинність вісмуту у галії при евтектичній температурі (29,48°С) для системи Ga-Bi складає 0,14% мас. Рафінуванню піддали початковий галій склад домішок якого приведено у таблиці 2. Сумарний вміст домішок в початковому галії складав 0,12% мас. Чорновий початковий галій розтоплювали під фторидно-трилонатним калій-гідроксидним електролітом, доводили температуру до 80°С та фільтрували при густині струм у 700А/м 2 крізь мікропоруватий фільтр з метою видалення зависей домішок, що утворюють інтермедіати з галієм та між собою та заливали у вісмут-галієвий анод. Рафінування галію проводили при густині струму 1000А/м 2, при швидкості перемішування галію та електроліту лопатними мішалками 80об/хвил. та температурі 45°С. В таблиці 2 наведений вміст домішок у початковому та у відрафінованому галії в мас.%. Таблиця 2 Вміст домішок у % у початковому та у відрафінованому галії з використанням галій-вісмутового аноду та коефіцієнти розділення домішок Аl Gaпоч. 1× 10 Mg -2 1× 10 -3 Zn 1× 10 Fe -2 Ga в ідраф 1× 10-6 1× 10-6 4 × 10-6 a розд . 1× 104 1× 103 2,5 × 10 3 1× 10 Si -2 1× 10 Рb -3 2 × 10-6 4 × 10-6 5 ×103 2,5 × 10 2 6 ×10 Ni -2 1× 10 Сu -4 3 × 10-2 3 × 10-6 7 × 10-6 3 ×104 7 38025 8 Продовження таблиці 2 Ві Gaпоч. Ga в ідраф a розд . Са 5 5 ×10 6 Мn -3 1× 10 1× 10 Cd -4 < 1× 10 1× 10 -6 1× 10 Сумарний вміст 14-ти домішок у чорновому (початковому) галії склав 0,12% мас, а у відрафінованому - 2,9 × 10 -5 %, тобто вміст домішок зменшився у 4200 разів ( a =4200). Коефіцієнт розділення для цинку a Zn / Ga = 2500 . Вміст вісмуту у галії високої чистоти склав 5 ×106 . Низькі коефіцієнти розділення спостерігалися тільки для нікелю та марганцю. Приклад 3 Для більш ефективного рафінування галію по відношенню до цинку, нікелю, марганцю та іншим домішкам, вміст металу-депресанту (вісмуту) в галії збільшили до 7,5% мас, а розмір частинок зменшили до 25 ¸ 100 нм. Для цього 75г вісмуту сплавляли з 92,5г галію під шаром гліцерину (при співвідношенні 1:5=Ga/Bi:гліцерин) поступово підвищуючи температуру з 25°С ( Т плав л =20°С) до температури 200°С. При температурі 200°С у галію розчиняється до 16% мас. вісмуту. Тому сплав Ga-Bi (7,5%) при температурі 200°С не є насиченим по відношенню до вісмуту. Після досягнення температури 200°С, з постійним її контролем, сплав Ga-Bi (7,5%) перемішували лопатною мішалкою під шаром гліцерину протягом 20-30 хвилин. Потім, приблизно 4/5 об'єму гліцерину зливали з поверхні сплаву і сплав швидко виливали у холодну, з плаваючим льодом, бідистильовану воду -6 < 1× 10 -3 1× 10 å Me i , % Co -4 1× 10 å Ga , % 0,12 > 1× 10 99,88 -6 99,999992 4 4200 ( t = 1 ¸ 2 °C ), з утворенням співвідношення компонентів в системі: Ga/Bi+гліцерин : Н2О=1:10. При цьому, в масі сплаву Ga-Bi (7,5%) утворюються наночастки Bin розміром 25-100нм з поверхнею вкритою галієм. Наночастки, що утворюються в системі Ga-Bi (7,5%), призводять до значного збільшення реакційної поверхні вісмуту до супутніх, стосовно галію, домішок, особливо до цинку та марганцю, які проявляють близькі до галію потенціали. Вісмут в системі Ga-Bi (7,5%) виконує функції металу-депресанту домішок цинку та марганцю, а також інших домішок, наприклад олова та індію. Рафінування галію проводили при густині струму 1500А/м 2 та температурі 50°С, інші умови ті самі, що наведені у прикладі 2. В таблиці 3 наведений вміст домішок у початковому галію та у відрафінованому за даними мас-спектрального аналізу (в мас.%). У прикладі 3 сумарний вміст 15-ти домішок у початковому галії склав 0,12% мас, а у відрафінованому - 8 × 10-6 % мас, тобто вміст домішок зменшився у 15200 разів ( a =15200). Коефіцієнт розділення для цинку та марганцю склав a Zn > 1× 104 та a Mn > 1× 102 . Спостерігалося глибоке очищення галію від олова та індію, для кожного з них коефіцієнт очищення складав a = 1× 102 . Сумарний вміст основного металу, при масспектроскопічному визначенні 15-ти домішок, склав 99,999999% (мас.) Таблиця 3 Вміст домішок у % у початковому та у відрафінованому галії з використанням галій-вісмутового аноду та коефіцієнти розділення домішок 1 Gaпоч. Al Mg -2 1× 10 Ga в ідраф < 1× 10-6 a розд . 1× 10 Zn -3 < 1× 10 -6 1× 10 Fe -2 < 1× 10 -6 1× 10 Si -2 < 2 × 10 -6 1× 10 Рb -3 < 1× 10 -6 6 ×10 Ni -2 < 2 × 10 -6 1× 10 Cu -4 < 1× 10 -6 3 × 10 Bi 7,5 -2 < 1× 10-6 3 ×104 > 7,5 × 106 1× 103 > 104 1× 104 1× 103 3 ×104 > 1× 102 Ca Gaпоч. 1× 104 Мn Cd Sn In Co å Me i , % å Ga , % 1× 10-3 1× 10-4 1× 10-4 1× 10-4 1× 10-4 < 1× 10-3 0,12 99,88 < 1× 10-6 < 1× 10-6 < 1× 10-6 < 1× 10-6 1× 102 > 1× 102 1× 102 1× 102 > 1× 103 1,52 × 10 Ga в ідраф 1× 103 Всі результати експериментів зведені в три таблиці. 4 15200 Таким чином, запропонований спосіб одержання галію високої чистоти надає можливість рафінувати галій до надвисокої чистоти 9 38025 99,999999% мас. Це досягається шляхом рафінування в електролізері з відділенням для фільтрації - секція а (Фіг.1 та Фіг.2) початкового (чорнового) галію та фазового обміну в лужному фториднотрилонатному електроліті з наступним електролітичним рафінуванням галію в секції б (Фіг.1 та Фіг.3) електролізера при густині стр уму 6501500А/см 2, температурі 40-50°С та перемішуванні лопатними мішалками при швидкості 80об/хвилину. Джерела інформації: 1. Козин Л.Ф., Волков С.В. Химия и технология высокочистых металлов и металлоидов. - Киев: Наукова думка, - 2002. - 1 том, 542с. 2. Пат. 2162114 Россия. МПК7 С22В58/00, 9/00. Способ очистки галлия от примесей. Рязанская государственная академия / И.В. Закурдаев, В.Ф. Гнидо - опубл. 20.01.2001. 3. Пат. 2086692 Россия, МКИ 6 С22В58/00. Способ рафинирования галлия. ЕОО Конверсцентр / О.В. Лаврова, Ю.М. Сысоев, П.Н. Мартынов, С.Н. Скоморохова. - опубл. 10.08.97. Бюл. №22. 4. Пат. 6221232 США, МПК7 С25С3/34. 2001. Способ и аппаратура для электролитического рафинирования галлия. Dowa Mining Co., LTD Tayama К. / N. Yanata, К. Tayama. Опубл. 24.04.2001. НПК 205/367. 10 5. Пат. 2271400 Россия, МПК7 С22В58/00. Способ электрохимического рафинирования галлия. ОАО НИИ материалов электронной техники / С.А. Козлов, М.В. Сажин, М.И. Аганичев и др. опубл. 10.03.2006. 6. Пат. 45105 Україна, МПК7 С22В58/00. Спосіб рафінування галію та прилад для реалізації способу. Інсти тут загальної та неорганічної хімії НАН України / В.Х. Козін, А.О. Омельчук. - опубл. 15.03.2002. 7. Пат. 45105 Україна, МПК7 С22В58/00. Спосіб рафінування галію та прилад для реалізації способу. Інсти тут загальної та неорганічної хімії НАН України / В.Х. Козін, А.О. Омельчук. - опубл. 15.03.2002. 8. Пат. 2224038 Россия. МПК7 С22В58/00, 9/00. Способ получения галлия высокой чистоты. ОАО НИИ матер, электрон, техн. / С.А. Козлов, Н.А. Потолков, М.В. Сажин. Заявл. 17.01.2002. Опубл. 20.02.2004. 9. А.с. 1400111 СССР, МПК4 С22В58/00. Способ электролитического рафинирования галлия. Інститут загальної та неорганічної хімії НАН України / Л.Х. Козін, С.М. Нагибик, К. Жилкаманова, Н.М. Опенько, А.А. Литвин, Г.Е. Масюк. Опубл. 30.05.86. 11 Комп’ютерна в ерстка А. Рябко 38025 Підписне 12 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining gallium of high purity by electrochemical refinement and its instrument execution

Автори англійськоюKozin Leonid Khomych, Haidin Oleksandr Volodymyrovych

Назва патенту російськоюСпособ получения галлия высокой чистоты электрохимическим рафинированием и его аппаратурное оформление

Автори російськоюКозин Леонид Хомич, Гайдин Александр Владимирович

МПК / Мітки

МПК: C22B 58/00, C22B 9/00

Мітки: спосіб, високої, апаратурне, галію, рафінуванням, оформлення, електрохімічним, чистоти, одержання

Код посилання

<a href="https://ua.patents.su/6-38025-sposib-oderzhannya-galiyu-visoko-chistoti-elektrokhimichnim-rafinuvannyam-ta-jjogo-aparaturne-oformlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання галію високої чистоти електрохімічним рафінуванням та його апаратурне оформлення</a>

Попередній патент: Подовжений кумулятивний заряд

Наступний патент: Спосіб збагачення залізних руд

Випадковий патент: Робоче колесо радіально-осьової гідромашини