Спосіб тонколистової рулонної прокатки

Номер патенту: 71896

Опубліковано: 25.07.2012

Автори: Присяжний Андрій Григорович, Шемякін Олександр Васильович, Сердюк Іван Олексійович

Формула / Реферат

Спосіб тонколистової рулонної прокатки, що містить прокатку штаби за шість проходів на реверсивному триклітьовому стані, який відрізняється тим, що прокатку здійснюють з напруженнями натягнення штаби, які визначають у відповідності з рівнянням:

,

,

де s - напруження натягнення штаби у проміжках між відповідними клітями прокатного стану: s1-2, s2-3, s3-2, s2-1 і між відповідною кліттю та розмотувачем sр(![]() ) чи моталкою sм;

) чи моталкою sм;

sТ - границя текучості штаби до прокатки, МПа;

П - модуль зміцнення штаби, МПа;

Н і hі - відповідно товщина підкату й штаби після і-го проходу (і=1-6);

n - показник інтенсивності зміцнення штаби.

Текст

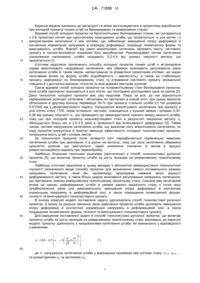

Реферат: Спосіб тонколистової рулонної прокатки належить до металургії та може застосовуватися в прокатному виробництві при холодній прокатці тонких штаб на безперервних та реверсивних станах. UA 71896 U (54) СПОСІБ ТОНКОЛИСТОВОЇ РУЛОННОЇ ПРОКАТКИ UA 71896 U UA 71896 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до металургії та може застосовуватися в прокатному виробництві при холодній прокатці тонких штаб на безперервних та реверсивних станах. Відомий спосіб холодної прокатки на багатоклітьових безперервних станах, які складаються з 2-6 прокатних клітей при одночасному знаходженні штаби, що прокатується, в усіх клітях і з використанням натягнення її між клітями, що забезпечує зменшення опору деформації й контактних нормальних напружень в осередку деформації, покращує геометричну форму та викочуваність штаби. Взагалі від рівня міжклітьових натягнень залежить якість листового прокату й техніко-економічні показники його виробництва. Рекомендовані питомі натягнення (напруження натягнення) штаби складають 0,2-0,4 від границі текучості металу, що прокатується [1]. Істотним недоліком зазначеного способу холодної прокатки тонких штаб є встановлена норма міжклітьового напруження натягнення, яка обмежує можливість регулювання рівня натягнення штаби й, таким чином, налаштування та управління прокатними клітями, що надає негативний вплив на форму штаби (коробоватість і хвилястість), а також на стабілізацію процесу деформації на безперервному стані та отримання листового прокату мінімальної товщини й з достатньо високою точністю по всій довжині змотаних рулонів. Також відомий спосіб холодної прокатки на чотириклітьовому стані безперервної прокатки, коли штаба одночасно знаходиться в усіх клітях, що послідовно розташовані одна за одною [2]. Дана технологія холодної прокатки має ряд недоліків. Перш за все, до них відносяться нерівномірний розподіл натягнень і обтиснень по пропусках в кожній кліті, при цьому відносне обтиснення в другому проході перевищує 50 % при прокатці стальної штаби Ст 1кп розміром 0,5/1000 мм з двоміліметрового підкату. Напруження міжклітьового натягнення при прокатці в усіх клітях стану 1700, окрім останньої, чистової, знаходиться у вузьких межах і складає 0,300,38 від границі текучості т, що призводить до невикористання повного запасу міцності штаби, тому що при холодній прокатці низьковуглецевої сталі в результаті зміцнення металу т збільшується більш ніж в 2,0-2,5 рази в залежності від інтенсивності деформації [3]. Таким чином, питоме напруження натягнення штаби, що визначає силу міжклітьового натягнення, по ходу прокатки знижується й помітно зменшує ефективність холодної тонколистової прокатки, погіршуючи якість штаб і готових листів. За технологією прокатки після четвертої кліті передбачається порівняльно невелике натягнення штаби при змотуванні її в рулон на моталці, тому що сила натягнення обмежена щільністю рулонів, що змотуються, через уникнення злипання їх витків в процесі рекристалізаційного відпалу при термообробці. Найбільш близьким технічним рішенням (прототипом) є спосіб тонколистової рулонної прокатки [4], що включає прокатку штаби за шість проходів на реверсивному триклітьовому стані. Найбільш істотним недоліком в цьому випадку є абсолютне невикористання технологічної гнучкості зазначеного вище способу прокатки для визначення самого оптимального режиму напружень натягнення, який би, насамперед, враховував наявний запас міцності деформованого металу, а також більш широкі можливості регулювання напружень натягнення, що притаманні самому реверсивному триклітьовому прокатному стану. Сказане має негативний вплив на процес деформування штаби в умовах даного прокатного стану з точки зору незабезпечення умов для максимального зменшення опору деформації й контактних нормальних напружень в деформаційній зоні, а також покращення геометричної форми, точності та викочуваності тонколистового прокату. В основу корисної моделі поставлено задачу удосконалити спосіб тонколистової рулонної прокатки, в якому за рахунок змінення умов здійснення прокатки штаби досягають зменшення опору деформації й контактних нормальних напружень в деформаційній зоні, а також покращення геометричної форми, точності та викочуваності тонколистового прокату. Для вирішення поставленої задачі в способі тонколистової рулонної прокатки, що включає прокатку штаби за шість проходів на реверсивному триклітьовому стані, відповідно до корисної моделі, прокатку здійснюють з напруженнями натягнення штаби, які визначають у відповідності з рівнянням: n 2 H (0,5 0,7) T ln , 3 h i (1) 55 де - напруження натягнення штаби у відповідних проміжках між клітями стану: 1-2, 2-3 … та розмотувачем р чи моталкою м; 1 UA 71896 U 5 10 15 20 25 30 35 40 45 т - границя текучості штаби до прокатки, МПа; П - модуль зміцнення штаби, МПа; Н і hі - відповідно товщина підкату й штаби після і-го проходу (і=1-6); n - показник інтенсивності зміцнення штаби. Істотністю ознаки змінення умов здійснення прокатки штаби за шість проходів на реверсивному триклітьовому стані (напруження натягнення штаби поступово збільшують по ходу прокатки та встановлюють в інтервалі 50-70 % від границі текучості металу, що прокатується) є зниження опору деформації, нормальних контактних напружень в деформаційній зоні, а також покращення викочуваності тонких штаб і підвищення точності листового прокату, виправлення геометричної форми листів, досягнення максимальної планшетності, виключення їх коробоватості та хвилястості. Суть корисної моделі пояснюється кресленням, на якому представлена схема здійснення способу тонколистової рулонної прокатки, де: 1 - розмотувач, 2 - моталка, 3 - верхні опорні валки, 4 - верхні робочі валки, 5 - нижні робочі валки, 6 - нижні опорні валки, 7 - моталкарозмотувач; І, II, III - номери клітей; р, 1-2, 2-3, м - відповідно напруження натягнення штаби між розмотувачем 1 та кліттю І, між кліттю І та кліттю II, між кліттю II та кліттю III, між кліттю ІІІ та / моталкою-розмотувачем 7 при прокатці штаби в напрямку справа наліво; p, 32, 21, / M відповідно напруження натягнення штаби між моталкою-розмотувачем 7 та кліттю III, між кліттю III та кліттю II, між кліттю II та кліттю І, між кліттю І та моталкою 2 при прокатці штаби в напрямку зліва направо; стрілками показаний напрямок прокатки. Спосіб тонколистової рулонної прокатки здійснюється наступним чином. По запропонованому способу тонколистової рулонної прокатки прокатка штаби здійснюється в двох протилежних напрямках (спочатку справа наліво, а потім зліва направо) за шість проходів на реверсивному триклітьовому стані. При прокатці в напрямку справа наліво гарячекатана штаба з очищеною від окалини шляхом травлення в травильних ваннах поверхнею з розмотувача рулонів 1 заправляється в кліть І (всі кліті утворені валками 3, 4, 5, 6), в якій деформується при напруженні натягнення р, потім проходить через кліті II і III, де обтискується при напруженнях натягнення 1-2 та 2-3 між відповідними клітями й після обтиснення в трьох клітях змотується в рулон на моталцірозмотувачі 7 при напруженні натягнення м, яке лімітується лише міцністю наклепаного у відповідності до сумарної інтенсивності деформації (чи сумарного відносного обтиснення) металу через відсутність необхідності в рекристалізаційному відпалі отриманого рулону, а, отже, небезпеки можливого злипання витків останнього. Далі здійснюється прокатка в протилежному напрямку, тобто зліва направо, коли штаба з / моталки-розмотувача 7 при напруженні натягнення p послідовно проходить через кліті III, II та І даного прокатного стану, обтискується при напруженнях натягнення 3-2 та 2-1 між відповідними клітями й після обтиснення в трьох клітях змотується в рулон на моталці 2 при напруженні натягнення / , яке обмежене до 20-80 МПа умовами передбаченого подальшого M рекристалізаційного відпалу отриманих рулонів. При цьому прокатку здійснюють з напруженнями натягнення штаби, які визначають у відповідності з рівнянням (1). Приклад конкретного здійснення способу. У відповідності до запропонованого способу тонколистової рулонної прокатки визначені інтервали оптимальних значень напружень натягнення штаби низьковуглецевої сталі марки 10 (границя текучості до прокатки т=300 МПа; модуль зміцнення П=410 МПа; показник інтенсивності зміцнення n=0,54) в проміжках між відповідними клітями реверсивного триклітьового стану, а також між відповідною кліттю й розмотувачем чи моталкою, які представлені в таблиці в залежності від сумарної інтенсивності деформації та сумарного відносного обтиснення: H , hi 3 H hi c ,% H eic 50 2 ln де H і hi - відповідно товщина підкату й штаби після i-го проходу (i=1-6), мм. 2 UA 71896 U Таблиця Запропонований інтервал напружень натягнення штаби з низьковуглецевої сталі марки 10 в залежності від сумарної інтенсивності деформації та сумарного відносного обтиснення Сумарна інтенсивність 0 деформації eic Сумарне відносне 0 обтиснення c, % Границя текучості 300 штаби T, МПа Запропонований інтервал 150напружень 210 натягнення , МПа 5 10 15 20 25 30 35 0,122 0,258 0,412 0,590 0,800 1,058 1,390 1,858 2,659 10 20 30 40 50 60 70 80 90 430 500 550 610 660 720 790 870 990 215300 250350 275385 305425 330460 360500 395550 435600 495690 При прокатці штаби-підкату товщиною H=4 мм із низьковуглецевої сталі зазначеної вище марки товщина hi, сумарна інтенсивність деформації еіс i сумарне відносне обтиснення c штаби змінюються по проходах наступним чином: 1-ий прохід – h1=3,2 мм, еiс=0,258 і c=20 %; 2-ий прохід – h4=1,92 мм, еiс=0,848 і c=52 %; 3-ій прохід – h3=1,72 мм, еiс=0,975 і c=57 %; 4-ий прохід – h4=1,03 мм, еiс=1,567 і c=74 %; 5-ий прохід - h5=0,6 мм, еic=2,191 і c=85 %; 6-ий прохід – h6=0,54 мм, еiс=2,312 і c=87 %. Відповідні значення границі текучості штаби T встановлюють по таблиці чи розрахунковій формулі: 1-ий прохід - T=497 МПа; 2-ий прохід - T=675 МПа; 3-ій прохід - T=704 МПа; 4-ий прохід - T=822 МПа; 5-ий прохід - T=926 МПа; 6-ий прохід T=945 МПа. Тоді інтервали оптимальних значень напружень натягнення штаби в проміжках між відповідними клітями складатимуть: при прокатці штаби справа наліво - напруження натягнення штаби в проміжку між кліттю І та кліттю II 1-2=248-347 МПа, а в проміжку між кліттю II та кліттю III 2-3=337-472 МПа; при прокатці штаби зліва направо - напруження натягнення штаби в проміжку між кліттю III та кліттю II 3-2=411-575 МПа, а в проміжку між кліттю II та кліттю І 21=463-648 МПа. При цьому напруження натягнення штаби в проміжку між відповідною кліттю та розмотувачем чи моталкою (моталкою-розмотувачем) дорівнюватимуть: при прокатці штаби справа наліво напруження натягнення штаби в проміжку між розмотувачем і кліттю І p=150210 МПа, а в проміжку між кліттю III та моталкою-розмотувачем M=352-493 МПа; при прокатці штаби зліва направо напруження натягнення штаби в проміжку між моталкою-розмотувачем і / кліттю III p =м=352-493 МПа, а в проміжку між кліттю І та моталкою / =20-80 МПа. M Таким чином, на реверсивному триклітьовому стані здійснюється холодна прокатка штаби за шість пропусків, що забезпечує оптимальний технологічний режим, істотне зниження енергосилових параметрів деформації (опору металу деформації, нормальних контактних напружень в осередку деформації) та високу якість геометричної форми листів і достатньо високу викочуваність холоднокатаних штаб і точність листового прокату. Джерела інформації: 1. Железнов Ю.Д. Прокатка ровных листов и полос / Ю.Д. Железнов. - М.: Металлургия, 1971.-200 с. 2. Железнов Ю.Д. Совершенствование производства холоднокатаной листовой стали / Ю.Д. Железнов, В.А. Черный, А.П. Кошка и др. М.; Металлургия, 1982.-232 с. З. Капланов В.И. Динамика и трибоника высокоскоростной тонколистовой прокатки. Мировая тенденция и перспектива / В.И. Каштанов. Мариуполь: Рената, 2008.-456 с. 4. Пат. UА 93266 С2, Україна, МПК В21В 1/30. Спосіб тонколистової рулонної прокатки / В.І. Капланов, О.В. Шемякін, Н.В. Лепорська та ін. - № а200901252; заявл. 16.02.2009; опубл. 25.01.2011, бюл. № 2. 3 UA 71896 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб тонколистової рулонної прокатки, що містить прокатку штаби за шість проходів на реверсивному триклітьовому стані, який відрізняється тим, що прокатку здійснюють з напруженнями натягнення штаби, які визначають у відповідності з рівнянням: n 2 H (0,5 0,7) T ln , 3 h i де - напруження натягнення штаби у проміжках між відповідними клітями прокатного стану: 12, 10 / 2-3, 3-2, 2-1 і між відповідною кліттю та розмотувачем р( p ) чи моталкою м; Т - границя текучості штаби до прокатки, МПа; П - модуль зміцнення штаби, МПа; Н і hі - відповідно товщина підкату й штаби після і-го проходу (і=1-6); n - показник інтенсивності зміцнення штаби. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of sheet roll-type rolling

Автори англійськоюSerdiuk Ivan Oleksiiovych, Prysiazhnyi Andrii Hryhorovych, Shemiakin Oleksandr Vasyliovych

Назва патенту російськоюСпособ тонколистовой рулонной прокатки

Автори російськоюСердюк Иван Алексеевич, Присяжный Андрей Григорьевич, Шемякин Александр Васильевич

МПК / Мітки

Мітки: прокатки, спосіб, рулонної, тонколистової

Код посилання

<a href="https://ua.patents.su/6-71896-sposib-tonkolistovo-rulonno-prokatki.html" target="_blank" rel="follow" title="База патентів України">Спосіб тонколистової рулонної прокатки</a>

Попередній патент: Спосіб холодного прокатування тонких штаб

Наступний патент: Спосіб визначення стабільності каталізаторів

Випадковий патент: Спосіб укріплення і захисту будівельних конструкцій