Пристрій одержання багатокомпонентних та багатошарових покриттів

Номер патенту: 86943

Опубліковано: 10.01.2014

Автори: Веремійченко Георгій Микитович, Семенюк Валерій Федорович

Формула / Реферат

1. Пристрій для формування багатокомпонентних та багатошарових покриттів, який містить в собі технологічну вакуумну камеру з плазмово-дуговим джерелом та джерелом газової плазми, тримач з підкладинкою, розташований вісесиметрично до джерела газової плазми, систему напуску та контролю технологічних газів, джерела живлення та засоби відкачування, який відрізняється тим, що плазмово-дугові джерела містять в собі магнітні системи з трьома соленоїдальними елементами та кільцевими сепаруючими електродами, які розташовані таким чином, що їхні осі симетрії перетинають поверхню підкладинки, на якій формується покриття, під кутом меншим 90°, а джерело газової плазми виконане на основі геліконного розряду та розташоване таким чином, що його вісь перетинає центр підкладинки під кутом 90°.

2. Пристрій за п. 1, який відрізняється тим, що катоди плазмово-дугових джерел, які витрачаються, виконані із багатокомпонентних матеріалів необхідного складу.

3. Пристрій за пп. 1, 2, який відрізняється тим, що вісь одного плазмово-дугового джерела нахилена під кутом 40°-70° до площини підкладинки.

Текст

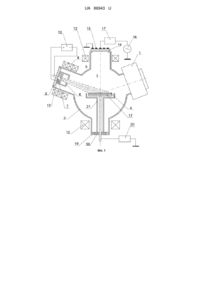

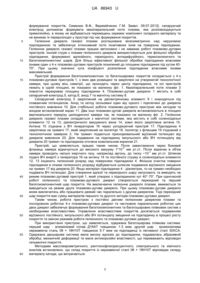

Реферат: Пристрій для формування багатокомпонентних та багатошарових покриттів містить технологічну вакуумну камеру з плазмово-дуговим джерелом та джерелом газової плазми, тримач з підкладинкою, розташований вісесиметрично до джерела газової плазми, систему напуску та контролю технологічних газів, джерела живлення та засоби відкачування. Плазмоводугові джерела містять в собі магнітні системи з трьома соленоідальними елементами та кільцевими сепаруючими електродами, які розташовані таким чином, що їхні вісі симетрії перетинають поверхню підкладинки, на якій формується покриття, під кутом меншим 90°, а джерело газової плазми виконане на основі геліконного розряду та розташоване таким чином, що його вісь перетинає центр підкладинки під кутом 90°. UA 86943 U (54) ПРИСТРІЙ ОДЕРЖАННЯ БАГАТОКОМПОНЕНТНИХ ТА БАГАТОШАРОВИХ ПОКРИТТІВ UA 86943 U UA 86943 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технологічних пристроїв формування багатокомпонентних та багатошарових плівкових покриттів з плазмових потоків, окремі шари яких складаються з багатьох компонент. Технічне рішення може ефективно використовуватися в автомобілебудуванні, у виробництві космічних та літальних апаратів, у виробах мікро- та наноелектроніки, в хімічних реакторах, які працюють в агресивних середовищах та в умовах високих температур, а також при створенні ортопедичних та дентальних імплантів, які сумісні з живими тканинами. Відомий пристрій, який здатний формувати двокомпонентні покриття з двох плазмових 4 потоків. [Пат. 4863581 США, МКП С23С14/00. Hollow cathode gun and deposition device for ion plating process. Yukio T. Obkubo T. Заявл. 4.04.88. Опубл. 5.09.89]. В цьому пристрої два плазмові потоки утворюються шляхом випаровування та іонізації різних матеріалів з двох тиглів при допомозі двох гармат на основі порожнистих катодів. До порожнистих катодів були приєднані емітери електронів з матеріалів: Та, W або LaBr 6. Коефіцієнт іонізації матеріалу, який висаджувався на нерухомій підкладинці, досягав 30-60 %. Як плазмоутворюючий газу використовувався аргон. Для одержання покриттів з нітридів використовувався реактивний газ азот. За допомогою цього пристрою були одержані матеріали керамічного типу, такі як: TiN, TiC, -4 Ti(CN) та CrN. Швидкість росту покриттів становила 0,05-0,5 мкм/хв при вакуумі 10 мм рт.ст. Розрядний струм становив 700 А при напрузі 60 В. Співвідношення між компонентами покриттів регулювалося струмом та напругою в розряді з порожнистим катодом. Незважаючи на задовільні технологічні характеристики пристрій мав суттєвий недолік - наявність зміни співвідношення між компонентами по радіусу підкладки в наслідок необхідності паралельного розташування тиглів на одному рівні відносно підкладинки, яка розташована горизонтально. Більш рівномірного розподілу компонент матеріалу в покритті можливо досягнути при розпиленні багатокомпонентної мішені в планарному магнетроні, при цьому мішень виконується з необхідного сплаву або способом пресування порошків різних компонент [А.Н.Кузьмичев. Магнетронные распылительные системы. Книга 1. – Киев: Аверс, 2008.]. Основний недолік пристроїв такого типу - компоненти мішені магнетрона мають різні коефіцієнти розпилення та згодом з часом нерівномірні витрати компонент викликають зміни компонентного складу складного матеріалу одержаного покриття. Цього недоліку можливо частково позбутися шляхом коригування складу мішені, що значно підвищує собівартість технологічного процесу. Іншим способом одержання багатокомпонентних покриттів є виконання мішені у вигляді мозаїчної структури, елементи якої виготовлені з різних матеріалів [Пат. 2168233 Российская 7 Федерация. МПК С23 14/35 ПО 14 23/05. Способ ионно-плазменного нанесения многокомпонентных пленочных покрытий, мозаичная мишень для его осуществления и способ изготовления мишени Гусева А.С. и др. Заявл. 12.12.2001. Опубл. 28.08.2003.]. В початковий момент одержання покриттів компонентний склад відповідає необхідному, але в процесі осадження відбувається перезапилення елементів мозаїки, змішування матеріалу та нерівномірне розпилення компонент, що веде до змінення компонентного складу покриття. В довідниковому виданні [Берлин Е., Сейдман Л. Ионно-плазменные процессы в тонкопленочной технологии. – Москва: Техносфера, 2010. - С.261-306] розглянуто осадження двокомпонентних покриттів для різних цілей машинобудування з двох планарних магнетронів, які розташовані симетрично під кутом по відношенню до підкладинки. В такій системі були одержані покриття Ti-Bx-Ny та Ti-Cx-Ny в середовищі реактивного газу азоту. Покриття відзначались точним атомним складом та мали необхідну фазову конфігурацію. Для управління властивостями покриттів в об'ємі вакуумної камери між двома магнетронами додатково встановлювалось джерело іонів, потік з якого був спрямований на підкладинку. В цьому технічному рішенні для синтезу покриттів принципово неможливо одержати багатокомпонентні та багатошарові покриття незалежно від кількості магнетронів. Обмежуючим фактором, який перешкоджає формуванні багатокомпонентних, багатошарових покриттів є неможливість оптимального розташування необхідної кількості магнетронів внаслідок малої відстані мішень підкладинка, яка дорівнює 50-60 мм. Це є основний недолік розглянутого способу формування покриттів. Найбільш близьким до пристрою, що заявляється, є плазмово-дугове джерело [Пат. 10775А 5 Україна. МКИ С23С14/00. Спосіб вакуумно-дугового нанесення та пристрій для його здійснення. Семенюк В.Ф., Осипов Л.С. Заявл. 14.04.96, Опубл. 25.12.96]. Компонентний склад плазмового потоку, що генерується в зоні торцевої поверхні витратного катода, не відрізняється від складу матеріалу катода, завдяки швидкому випаровуванню та іонізації в зоні катодної -5 мікроплями, що становить приблизно 10 с та квазіпаралельності прискореного плазмового потоку. За такий короткий час всі компоненти витратного катода випаровуються та транспортуються рівномірно, що і забезпечує генерацію плазмового потоку, склад якого 1 UA 86943 U 5 10 15 20 25 30 35 40 45 50 55 60 ідентичний складу матеріалу катода. Поряд з перевагами цього найближчого аналогу йому притаманні такі недоліки: 1. Присутність краплинної фази в плазмовому потоці, що висаджується. 2. Відсутність ефективних засобів управління властивостями та структурою плівкових систем на підкладинці. 3. Неможливість одержання багатокомпонентних та багатошарових покриттів з одного плазмово-дугового пристрою. Задачею запропонованого технічного рішення є вдосконалення пристрою для одержання багатокомпонентних, багатошарових систем та управління властивостями таких структур в процесі їх формування на підкладинці. Таким чином, пристрій формування багатокомпонентних та багатошарових покриттів, що містить в собі технологічну вакуумну камеру з плазмово-дуговим джерелом та джерелом газової плазми, тримач з підкладинкою, розташований вісесиметрично до джерела газової плазми, систему напуску та контролю технологічних газів, джерела живлення та засоби відкачування, який відрізняється тим, що з метою одержання багатокомпонентних, багатошарових покриттів та управління їх властивостями осадження покриттів реалізовано з 4-х пристроїв, які розміщені симетрично відносно осі, яка проходить через центр підкладинки, при цьому плазмово-дугові джерела містять в собі магнітні системи з трьома соленоїдальними елементами та кільцевими сепаруючими елементами, які розташовані таким чином, що їхні осі симетрії перетинають поверхню підкладинки, на якій формується покриття під кутом, меншим 90°, а джерело газової плазми виконано на основі геліконного розряду та розташоване таким чином, що його вісь перетинає центр підкладинки під кутом 90°, при цьому вісь одного із плазмово-дугових джерел нахилена під кутом 40°-70° до площини підкладинки. Крім того, завдяки формуванню високоіонізованого прискорення потоку плазми матеріалу з малим кутом розбіжності, відсутня просторова сепарація компонент. В результаті дії двох цих факторів в покритті зберігається склад матеріалу багатокомпонентного витратного катода. В запропонованій корисній моделі суттєвими ознаками є наявність в складі пристрою 4-х плазмово-дугових джерел, джерела плазми на основі геліконного розряду, їх взаємне розташування в об'ємі технологічної вакуумної камери та виконання катодів, що витрачаються, з багатокомпонентних матеріалів необхідного складу. Пристрій з переліченими відмінностями дає змогу досягати технічного результату - створювати багатокомпонентні та багатошарові системи для різних галузей техніки. Набір суттєвих ознак забезпечує формування плівкових систем з новими властивостями, а сама корисна модель відповідає критерію "новизна". Можливість практичної реалізації запропонованої корисної моделі показана на кресленнях: Фіг. 1 - схематичне зображення пристрою для формування багатокомпонентних та багатошарових покриттів на нерухомій підкладинці в поперечному перерізі циліндричної технологічної камери. Фіг. 2 - схематичне зображення пристрою в перерізі вздовж осі циліндричної технологічної камери. В роботі [S. Coulombe and J-L Meunier. Theoretical prediction of non-thermoinoic arc cathode erosion rate including both vaporization and melting of the surface. Plasma Sources Sci. Technol. 9(2000) p.239-247.] розглянуті фізичні процеси ерозії витратного катода в плазмово-дуговому розряді. Ерозія торцевої поверхні катода відбувається двома процесами в зоні катодної плями: випаровуванням та перенесенням рідини в формі мікрокрапель. Активна фаза ерозії з поверхні -6 -5 катода коротка в часі та відбувається терміном від 4*10 до 1*10 с. Поперековий розмір катодної плями становить 0,01-0,1 мкм. Електронна емісія для підтримки дугового розряду має термо-польовий механізм. При досягненні над катодною плямою тиску металічної плазми величини 20 атм умови самопідтримки розряду не виконується і розряд зміщується на більш холодну дільницю поверхні катода. Таким чином, ерозія матеріалу з торцевої поверхні катода -5 -5 відбувається з поверхні розміром 0,01-0,1 мкм за час від 4*10 до 1*10 с, що забезпечує збереження багатокомпонентного складу в плазмовому потоці, який генерується із зони катодної плями. Чотири плазмово-дугові пристрої 1 розташовані та закріплені на циліндричній поверхні технологічної камери 2 таким чином, що плазмові потоки 3 спрямовані на центр підкладинки 4 під кутом меншим 90°, при цьому пристрої працюють автономно і не мають фізичного впливу один на одного, як показано на малюнку фіг. 1. Відсутність краплинної фази в плазмовому потоці 3, що прискорюється до поверхні підкладинки, забезпечується присутністю сепаруючого електрода 5, який своїми геометрією та розміщенням по відношенню до катода 6, анода 7 та взаємодією плазмового потоку 3 з магнітною системою 8, яка складається з трьох соленоідальних елементів [Заявка и201303682 Україна. Україна. Плазмово-дуговий пристрій 2 UA 86943 U 5 10 15 20 25 30 35 40 45 50 55 60 формування покриттів. Семенюк В.Ф., Веремійченко Г.М. Заявл. 09.07.2013]. сепаруючий електрод допомагає формувати квазіпаралельний потік плазми, яка розповсюджується прямолінійно, в якому не відбувається переміщень окремих компонент складного матеріалу та не виникає їх перерозподіл у просторі під час формування покриттів. Геліконне джерело газової плазми розташоване вісесиметрично над нерухомою підкладинкою та забезпечує інтенсивний потік позитивних іонів на поверхню підкладинки. Геліконне джерело газової плазми працює автономно і не заважає роботі плазмово-дугових пристроїв. Іонний струм з плазми геліконного джерела використовується для фінішної обробки підкладинки, формуванні адгезійного, перехідного, антидифузійного, термоізолюючого та багатокомпонентних шарів. Для більш ефективної фінішної обробки підкладинки власними іонами один з 4-х плазмово-дугових пристроїв похилений до площини підкладинки під кутом 4070°. При цьому значенні кута коефіцієнт розпилення підкладинки власними іонами максимальний. Пристрій формування багатокомпонентних та багатошарових покриттів складається з 4-х плазмово-дугових пристроїв 1, з яких два розміщені та закріплені на утворюючій технологічної камери, при цьому вісь симетрії, що проходить через центр підкладинки, та осі пристроїв лежать в одній площині, як показано на малюнку фіг. 1. Квазіпаралельний потік плазми 3 повністю перекриває площину підкладинки 4. Плазмово-дугове джерело 1 містить в собі сепаруючий електрод 5, катод 6, анод 7 та магнітну систему 8. Сепаруючий електрод 5 закріплений на діелектричному елементі 9 і знаходиться під плаваючим потенціалом. Анод та катод ізольовані один від одного і підключені до джерела постійного живлення 10. Для стабільної роботи плазмово-дугового пристрою між катодом та анодом встановлений екран 11. Два інші плазмово-дугові джерела встановлюються в площині вертикального перерізу циліндричної камери так, як показано на малюнку фіг. 2. Геліконне джерело газової плазми складається з магнітної системи, яка містить в собі соленоїдальні елементи 12 та 13, діалектричного вакуумного вікна 14, зовні якого закріплена антена 15. Антена 15 з'єднана з ВЧ генератором 16 через узгоджуючий пристрій 17. Підкладинка 4 закріплена на тримачі 17, який закріплений на ізоляторі 18. Ізолятор з фланцем 19 з'єднаний з технологічною камерою 2. На тримач подається прискорювальний від'ємний потенціал від джерела живлення 20. Для подавання на підкладинку імпульсного або ВЧ потенціалу від джерела 20 тримач та підкладинка оточена коаксіальним екраном 21. Пристрій, що заявляється, працює таким чином. Після завантаження через боковий -6 фланець камера відкачується до високого вакууму 1*10 мм рт.ст. Після відкачки в об'єм -2 камери проводять напуск інертного газу, наприклад аргону, до тиску ~10 мм рт.ст. Шляхом подачі ВЧ енергії з генератора 16 на антену 14 та постійного струму в соленоїдальні елементи 12, 13 ініціюють геліконний розряд над поверхнею підкладинки 4. Фінішна очистка поверхні підкладинки в плазмі геліконного розряду відбувається шляхом подавання від'ємного зміщення на тримач 17 від джерела 20. Якщо матеріал підкладинки 4 - діалектрик, то на тримач необхідно подавати ВЧ потенціал. Для створення адгезії та перехідного шару запускають та виводять на режим плазмово-дуговий пристрій 1, який утворює з підкладинкою кут 40°-70°. При одночасній роботі геліконного та плазмово-дугового джерел створюється перехідний та перший багатокомпонентний шар покриття. Не виключаючи геліконне джерело плазми, вмикається та виводиться на режим друге плазмово-дугове джерело. При цьому плазмово-дугове джерело може виключатись або працювати деякий час паралельно з другим джерелом. Тоді перехідний шар покриття має суміш матеріалів першого та другого катодів плазмово-дугових джерел. Таким чином, робота пристрою з постійно діючим геліконним джерелом плазми та послідовною роботою 4-х плазмово-дугових джерел та частковою паралельною роботою цих двох джерел забезпечує формування багатокомпонентних та багатошарових плівкових систем з необхідними властивостями. Управління властивостями покриттів досягається подаванням від'ємного постійного, імпульсного або ВЧ потенціалу зміщення на підкладинку в процесі росту покриття та зміною режимів роботи геліконного та плазмово-дугових джерел. При використанні пристрою, що заявляється, одержана багатошарова плівкова система: перший шар - алюмінієвий сплав Д16АТ товщиною 1-3 мкм, другий шар - хромонікілева нержавіюча сталь 08 × 18Н10Т товщиною 5-7 мкм на підкладинці із легованої сталі 30ХСА. Одержана двошарова система мала високу адгезію до підкладинки, піддавалась абразивній обробці, механічній деформації та мала антикорозійні властивості, що переважають відповідні гальванічні покриття. Методами масспекрометричного, рентгенофлюоресцентного, спектрального та хімічного аналізів встановлено, що склад покриття із нержавіючої сталі 08 × 18Н10Т відповідає складу матеріалу катода, що витрачається. 3 UA 86943 U Одержане двошарове покриття зберігає всі свої властивості після процесу контактного зварювання. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Пристрій для формування багатокомпонентних та багатошарових покриттів, який містить в собі технологічну вакуумну камеру з плазмово-дуговим джерелом та джерелом газової плазми, тримач з підкладинкою, розташований вісесиметрично до джерела газової плазми, систему напуску та контролю технологічних газів, джерела живлення та засоби відкачування, який відрізняється тим, що плазмово-дугові джерела містять в собі магнітні системи з трьома соленоїдальними елементами та кільцевими сепаруючими електродами, які розташовані таким чином, що їхні осі симетрії перетинають поверхню підкладинки, на якій формується покриття, під кутом меншим 90°, а джерело газової плазми виконане на основі геліконного розряду та розташоване таким чином, що його вісь перетинає центр підкладинки під кутом 90°. 2. Пристрій за п. 1, який відрізняється тим, що катоди плазмово-дугових джерел, які витрачаються, виконані із багатокомпонентних матеріалів необхідного складу. 3. Пристрій за пп. 1, 2, який відрізняється тим, що вісь одного плазмово-дугового джерела нахилена під кутом 40°-70° до площини підкладинки. 4 UA 86943 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюSemeniuk Valerii Fedorovych, Veremiichenko Heorhii Mykytovych

Автори російськоюСеменюк Валерий Федорович, Веремийченко Георгий Никитович

МПК / Мітки

МПК: C23C 14/00

Мітки: багатошарових, одержання, багатокомпонентних, покриттів, пристрій

Код посилання

<a href="https://ua.patents.su/7-86943-pristrijj-oderzhannya-bagatokomponentnikh-ta-bagatosharovikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій одержання багатокомпонентних та багатошарових покриттів</a>

Попередній патент: Упаковка для яєць

Наступний патент: Порошкова суміш на основі заліза для наплавлення типу “пс”

Випадковий патент: Затискач для накладання лігатур у глибоких порожнинах