Пристрій для виміру осередку деформації металу між валками прокатної кліті

Номер патенту: 92829

Опубліковано: 10.09.2014

Автори: Ростовський Костянтин Леонідович, Бортник Валерій Вікторович, Санжаревський Олег Васильович, Ступак Володимир Олександрович

Формула / Реферат

Пристрій для виміру осередку деформації металу між валками прокатної кліті, що містить верхні та нижні щупи, протилежно розташовані відносно осередку деформації й рухливо встановлені на несучій конструкції поруч із кліттю, а також зчленовані з вищезгаданими щупами датчики переміщення, пов'язані із системою автоматичного регулювання товщини металу, який відрізняється тим, що обладнаний додатковими верхніми й нижніми щупами, при цьому по одному з верхніх і нижніх щупів розташовано по центру кожної бочки валка та щонайменше по одному щупу встановлено уздовж бочки валка на рівній відстані з кожної сторони від кожного центрального щупа, крім того, на кінці кожного щупа закріплений ролик з можливістю постійного контакту з поверхнею бочок верхнього й нижнього валків.

Текст

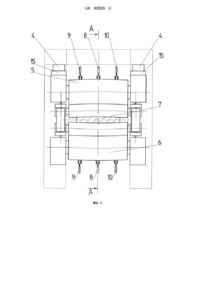

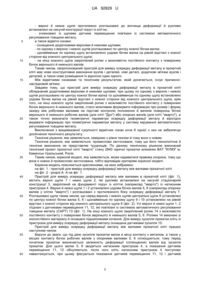

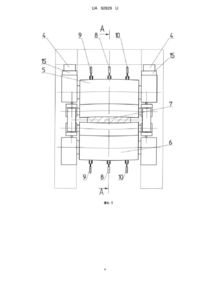

Реферат: Пристрій для виміру осередку деформації металу між валками прокатної кліті містить верхні та нижні щупи, протилежно розташовані відносно осередку деформації й рухливо встановлені на несучій конструкції поруч із кліттю, а також зчленовані з вищезгаданими щупами датчики переміщення. По одному з верхніх і нижніх щупів розташовано по центру кожної бочки валка та щонайменше по одному щупу встановлено уздовж бочки валка на рівній відстані з кожної сторони від кожного центрального щупа. Крім того, на кінці кожного щупа закріплений ролик з можливістю постійного контакту з поверхнею бочок верхнього й нижнього валків. Датчики переміщення пов'язані із системою автоматичного регулювання товщини металу. UA 92829 U (54) ПРИСТРІЙ ДЛЯ ВИМІРУ ОСЕРЕДКУ ДЕФОРМАЦІЇ МЕТАЛУ МІЖ ВАЛКАМИ ПРОКАТНОЇ КЛІТІ UA 92829 U UA 92829 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургійного машинобудування, а саме до устаткування обробки металів тиском. Технічне рішення може бути використане в прокатних клітях станів гарячої й холодної прокатки для визначення геометричних параметрів зазору між валками в процесі деформації металу, а особливо при гарячій прокатці кольорових металів. Для контролю й регулювання зазору між валками в процесі прокатки металу на прокатних клітях станів гарячої й холодної прокатки застосовуються різні пристрої та устаткування. При цьому дуже важливо мати інформацію про зазор у осередку деформації, а отже про товщину металу, безпосередньо під час процесу його деформації або відразу ж після нього, тобто без тимчасової затримки. Для цих цілей застосовують різні способи та пристрої для визначення зазору між валками прокатної кліті шляхом виміру відстані між елементами валкових вузлів. За найближчий аналог (прототип) вибраний пристрій виміру та реєстрації зазору між парою робочих валків завдяки визначенню положення кінців бочок валків у місцях, протилежно розташованих осередку деформації [патент DE 4 203 469]. Проводиться вимір зазору між валками шляхом визначення положення кінців бочок валків безконтактним способом або за допомогою щупів, взаємодіючих із цими ж кінцями валків, і подальшого перетворення результатів виміру в сигнал, що характеризує розчин (зазор) валків. При цьому вимірювальна система оснащена товщиноміром, сигнал від якого й від приладів, які контролюють положення кінців валків, надходять в обчислювальний блок. В обчислювальному блоці результати визначення положення кінців бочок валків обробляються з обліком пружної й термічної деформації комплекту валків залежно від зусилля прокатки, а також коректуються за результатами виміру товщини за допомогою товщиноміра, установленого на вихідній стороні кліті. Недоліком рішення, прийнятого за прототип, є те, що при такому засобі вимірів реєструється тільки відстань між кінцями валків, тобто тільки у двох крайніх точках кожного валка, і не контролюється поведінка валків (згин) у процесі прокатки. Це, відповідно, не дозволяє вимірювати форму зазору між валками в процесі прокатки, а отже й профіль (форму) штаби, яка залежить від таких факторів, як ширина прокату, зусилля прокатки, механічних властивостей прокату по його ширині й довжині. Тому, погрішність виміру по двох точках, розташованих на кінцях валків, змушено компенсувати зворотним зв'язком від виміру товщини на виході із кліті за допомогою товщиноміра. Для одержання прокату з необхідними відхиленнями товщини, як по його довжині, так і по ширині, а відповідно із припустимою планшетністю штаби потрібний товщиномір, який вимірював би товщину прокату по довжині та по його ширині. По додатковому коригувальному сигналу від товщиноміра встановлюється необхідний зазор між валками в процесі самої прокатки. При цьому через те, що товщиномір перебуває на деякій відстані від кліті, сигнал від нього надходить у систему керування із запізненням. У свою чергу, це приводить до того, що на штабі можуть з'являтися ділянки із різнотовщинністю й неплощинністю, які перевищують припустимі межі. Крім того, через застосування на щупах опорних башмаків, які сковзають по кінцях валків, вірогідність вимірів згодом погіршується. Це пов'язано з наявністю тертя ковзання в місцях контакту башмаків з валками, яке призводить до зношуванню башмаків та кінців валків в місці їх контакту. В основу корисної моделі поставлена задача - підвищення якості металу по товщині й площинності. Поставлена задача вирішується за рахунок технічного результату, який полягає в підвищенні точності вимірів осередку деформації металу між валками прокатної кліті безпосередньо під час прокатки за рахунок збільшення кількості зон виміру. Для досягнення вищевказаного технічного результату пристрій для виміру осередку деформації металу між валками прокатної кліті, що містить верхні та нижні щупи, протилежно розташовані відносно осередку деформації й рухливо встановлені на несучій конструкції поруч із кліттю, а також зчленовані з вищезгаданими щупами датчики переміщення, пов'язані із системою автоматичного регулювання товщини металу, згідно з корисною моделлю, він обладнаний додатковими верхніми й нижніми щупами, при цьому по одному з верхніх і нижніх щупів розташовано по центру кожної бочки валка та щонайменше по одному щупу встановлено уздовж бочки валка на рівній відстані з кожної сторони від кожного центрального щупа, крім того, на кінці кожного щупа закріплений ролик з можливістю постійного контакту з поверхнею бочок верхнього й нижнього валків. У результаті порівняльного аналізу пропонованого пристрою для виміру осередку деформації металу між валками прокатної кліті із прототипом установлено, що вони мають наступні загальні ознаки: 1 UA 92829 U 5 10 15 20 25 30 35 40 45 50 55 60 - верхні й нижнє щупи протилежно розташовані до вогнища деформації й рухливо встановлені на несучій конструкції поруч із кліттю; - зчленовані із щупами датчики переміщення пов'язані із системою автоматичного регулювання товщини металу, а також відмітні ознаки: - оснащення додатковими верхніми й нижніми щупами; - по одному з верхніх і нижніх щупів розташовано по центру кожної бочки валка; - щонайменше по одному щупу встановлено уздовж бочки валка на рівній відстані з кожної сторони від кожного центрального щупа; - на кінці кожного щупа закріплений ролик з можливістю постійного контакту з поверхнею бочок верхнього й нижнього валків. Таким чином, запропонований пристрій для виміру осередку деформації металу в прокатній кліті має нове конструктивне виконання вузлів і деталей, нові деталі, додаткові зв'язки вузлів і деталей, а також нове розміщення їх відносно один одного. Між відмітними ознаками та технічним результатом, який досягається, існує причиннонаслідковий зв'язок. Завдяки тому, що пристрій для виміру осередку деформації металу в прокатній кліті обладнаний додатковими верхніми й нижніми щупами, при цьому по одному з верхніх і нижніх щупів розташовано по центру кожної бочки валка та щонайменше по одному щупу встановлено уздовж бочки валка на рівній відстані з кожної сторони від кожного центрального щупа, крім того, на кінці кожного щупа закріплений ролик з можливістю постійного контакту з поверхнею бочок верхнього й нижнього валків, стало можливим формувати інформацію про розмір і форму зазору між робочими валками на підставі контролю положення й вигинів поверхонь бочок верхнього й нижнього робочих валків (для кліті "Дуо") або опорних валків (для кліті "кварто"), а також точно визначати геометричні параметри осередку деформації металу й вірогідно видавати інформацію про геометричні параметри металу у систему керування автоматичного регулювання товщини металу. Виключення з вищевказаної сукупності відмітних ознак хоча б однієї з них не забезпечує досягнення технічного результату. Технічне рішення, яке заявляється, невідомо з рівня техніки й тому воно є новим. Технічне рішення, яке заявляється, промислово застосоване, тому що його технологічне й технічне виконання не представляє труднощів. По даному технічному рішенню виконаний технічний проект прокатної кліті "кварто" стану 2840 гарячої прокатки алюмінію ВАТ "КУМЗ" м. Каменськ-Уральський, Росія. Таким чином, корисній моделі, яка заявляється, може надаватися правова охорона, тому що вона є новою й промислово застосована, тобто відповідає критеріям корисної моделі. Корисна модель пояснюється кресленнями, на яких зображені: на фіг. 1 - пристрій для виміру осередку деформації металу між валками прокатної кліті на фіг. 2 - розріз А- А на фіг. 1. Пристрій для виміру осередку деформації металу між валками в прокатній кліті (фіг. 1), містить верхні щупи 1 і нижні щупи 2, які рухливо встановлені на несучій стаціонарній конструкції 3, закріпленій на фундаменті поруч із кліттю (наприклад "кварто") із натискним пристроєм 4. Верхні й нижні щупи 1 і 2 установлені уздовж бочок валків 5, 6 (наприклад опорних валків у клітях "кварто") і розташовані з протилежного боку осередку деформації металу 7. Розташовані щупи таким чином, що серед верхніх і нижніх щупів центральні щупи 8 установлені по центру кожної бочки валка 5, 6 і щонайменше по одному щупу 9 і 10 установлено на рівній відстані з кожної сторони від кожного центрального щупа 8 (фіг. 2). Усі верхні й нижні щупи 1, 2 з'єднані з датчиками переміщення 11, 12, які пов'язані із системою автоматичного регулювання товщини металу (САРТ) 13 (фіг. 1). На кінці кожного щупа закріплений ролик 14 з можливістю постійного контакту з поверхнею бочок верхнього й нижнього валків 5, 6. Ролики 14 виконані зі зносостійкого матеріалу й оснащені підшипниками кочення. Для виміру зусилля прокатки кліть із пристроєм для виміру осередку деформації металу оснащена датчиками зусилля 15. Пристрій для виміру осередку деформації металу між валками прокатної кліті працює наступним чином. Беручи до уваги, що під дією зусилля прокатки валки в місці контакту з металом, а також у місцях контакту бочок робочих валків з опорними валками 5, 6 сплющуються, тому перед початком прокатки визначається залежність деформації (сплющення) валків від зусилля прокатки. Для цього валки 5, 6 зводяться натискним пристроєм 4, а показання датчиків переміщення 11, 12 обнуляються, після чого кліть натискним пристроєм 4 поступово навантажується, при цьому фіксуються показання датчиків переміщення 11, 12 і датчиків 2 UA 92829 U 5 10 15 20 25 30 зусилля 15. Сигнали від датчиків переміщення 11, 12 та датчиків зусилля 15 надходять у систему автоматичного регулювання товщини металу 13. На підставі даних, що надійшли, будується крива залежності деформації (сплющення) валків від зусилля прокатки, яка запам'ятовується системою автоматичного регулювання товщини металу 13 для подальшого обліку при визначенні геометричних параметрів прокату (вогнища деформації металу в прокатній кліті) у процесі його прокатки. Починаючи прокатку штаби, оператор вводить у систему автоматичного регулювання товщини (САРТ) 13 вихідні параметри, що стосуються режиму прокатки й геометричних параметрів одержуваного прокату. Після захоплення металу робочими валками, останні під дією зусилля прокатки деформуються й приймають форму, відмінну від первинної вихідної. Деформація валків (сплющення в місцях взаємного контакту опорних і робочих валків, а також контакту робочих валків з металом) і зміна форми валків (прогини) виникають під дією зусилля прокатки. По обмірюваному датчиками 15 зусиллю прокатки система автоматичного регулювання товщини (САРТ) 13 визначає деформацію валків (сплющення) по попередній побудованій кривій залежності деформації (сплющення) валків від зусилля прокатки. Зміна форми валків (прогини) фіксуються датчиками переміщення 11 і 12. Відповідні переміщення датчикам 11 і 12, які відображають фактичні вигини валків, передаються зчленованими з ними верхніми й нижніми щупами 1, 2. При цьому ролики 14 на кінцях щупів перебувають у постійному контакті з поверхнею бочок валків 5, 6 і обкатуються по ній у процесі прокатки. Інформація від датчиків переміщення 11 і 12, що стосується вигинів валків, і від датчиків зусилля 15 (непряма інформація про сплющення валків) негайно обробляється системою автоматичного регулювання товщини (СAPT) 13. При цьому у режимі реального часу визначаються геометричні параметри осередку деформації 7, а відповідно геометричні параметри прокату. Після обробки отриманої інформації при необхідності видаються відповідні керуючі сигнали пристроям кліті, що регулюють розчин валків і керуючим вигином і противигином валків, з метою одержання прокату з необхідними параметрами по товщині й площинності. Таким чином, використання пристрою для виміру осередку деформації металу в прокатній кліті, виконаного згідно з формулою корисної моделі, дозволить підвищити точність виміру осередку деформації металу між валками прокатної кліті безпосередньо під час прокатки, за рахунок збільшення кількості зон виміру, і тим самим підвищити якість металу, що прокочується, по товщині й площинності. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 Пристрій для виміру осередку деформації металу між валками прокатної кліті, що містить верхні та нижні щупи, протилежно розташовані відносно осередку деформації й рухливо встановлені на несучій конструкції поруч із кліттю, а також зчленовані з вищезгаданими щупами датчики переміщення, пов'язані із системою автоматичного регулювання товщини металу, який відрізняється тим, що обладнаний додатковими верхніми й нижніми щупами, при цьому по одному з верхніх і нижніх щупів розташовано по центру кожної бочки валка та щонайменше по одному щупу встановлено уздовж бочки валка на рівній відстані з кожної сторони від кожного центрального щупа, крім того, на кінці кожного щупа закріплений ролик з можливістю постійного контакту з поверхнею бочок верхнього й нижнього валків. 3 UA 92829 U 4 UA 92829 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюBortnyk Valerii Viktorovych, Rostovskyi Kostiantyn Leonidovych, Sanzharevskyi Oleh Vasyliovych

Автори російськоюБортник Валерий Викторович, Ростовский Константин Леонидович, Санжаревский Олег Васильевич

МПК / Мітки

МПК: B21B 31/10

Мітки: металу, осередку, валками, деформації, кліті, виміру, прокатної, пристрій

Код посилання

<a href="https://ua.patents.su/7-92829-pristrijj-dlya-vimiru-oseredku-deformaci-metalu-mizh-valkami-prokatno-kliti.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виміру осередку деформації металу між валками прокатної кліті</a>

Попередній патент: Спосіб нагрівання колошникового газу

Наступний патент: Спосіб переробки зернистих матеріалів

Випадковий патент: Сигнатурний аналізатор