Спосіб фінішної обробки внутрішньої поверхні обертання деталі

Номер патенту: 95564

Опубліковано: 10.08.2011

Автори: Курило Михайло Федосійович, Усенко Володимир Васильович

Формула / Реферат

1. Спосіб фінішної обробки внутрішньої поверхні обертання деталі, при якому деталь обертають щодо подовжньої осі поверхні обертання зі швидкістю окружної подачі, а різальний інструмент, розміщений усередині оброблюваної поверхні обертання і контактуючий з нею, обертають зі швидкістю різання і надають йому зворотно-поступальні переміщення уздовж твірної зі швидкістю подовжньої подачі, який відрізняється тим, що для обробки використовують лезовий різальний інструмент у вигляді периферійної шаберної фрези, вісь обертання якої розташовують під кутом до твірної оброблюваної поверхні обертання.

2. Спосіб фінішної обробки внутрішньої поверхні обертання деталі за п. 1, який відрізняється тим, що периферійну шаберну фрезу закріплюють на кутовій шпиндельній головці, шпиндель якої перед виконанням завершального проходу фрези розвертають навколо його власної осі обертання на 180º.

3. Спосіб фінішної обробки внутрішньої поверхні обертання деталі за п. 1 або 2, який відрізняється тим, що кут між віссю обертання периферійної шаберної фрези і твірною оброблюваної поверхні визначають із співвідношення:

![]() де

де

R - радіус оброблюваної внутрішньої поверхні обертання деталі, мм;

![]() - половина довжини хорди радіусної різальної крайки шаберної пластинки, мм;

- половина довжини хорди радіусної різальної крайки шаберної пластинки, мм;

a - довжина діагоналі шаберної пластинки, мм;

b - ширина шаберної пластинки, мм;

![]() - висота стрілки з урахуванням кута різання шаберної пластинки, мм;

- висота стрілки з урахуванням кута різання шаберної пластинки, мм;

![]() - кут різання шаберної пластинки, град.;

- кут різання шаберної пластинки, град.;

![]() - висота стрілки шаберної пластинки, мм;

- висота стрілки шаберної пластинки, мм;

r - радіус різальної крайки шаберної пластинки, мм.

Текст

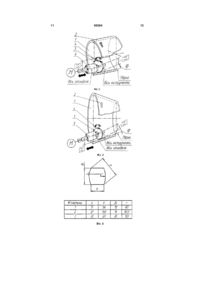

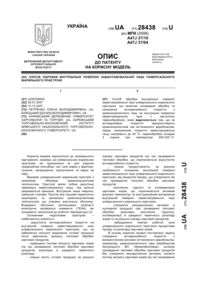

1. Спосіб фінішної обробки внутрішньої поверхні обертання деталі, при якому деталь обертають щодо подовжньої осі поверхні обертання зі швидкістю окружної подачі, а різальний інструмент, розміщений усередині оброблюваної поверхні обертання і контактуючий з нею, обертають зі швидкістю різання і надають йому зворотнопоступальні переміщення уздовж твірної зі швидкістю подовжньої подачі, який відрізняється тим, що для обробки використовують лезовий різальний інструмент у вигляді периферійної шаберної фрези, вісь обертання якої розташовують під кутом до твірної оброблюваної поверхні обертання. 2. Спосіб фінішної обробки внутрішньої поверхні обертання деталі за п. 1, який відрізняється тим, що периферійну шаберну фрезу закріплюють на кутовій шпиндельній головці, шпиндель якої перед виконанням завершального проходу фрези розвертають навколо його власної осі обертання на 180º. 3. Спосіб фінішної обробки внутрішньої поверхні обертання деталі за п. 1 або 2, який відрізняється тим, що кут між віссю обертання периферійної шаберної фрези і твірною оброблюваної поверхні визначають із співвідношення: Винахід належить до області обробки металів різанням з використанням лезового інструмента та призначено для фінішної обробки внутрішніх поверхонь пар тертя, що працюють в умовах зворотно-поступальної ходу, переважно поверхонь тертя циліндрів важких поршневих компресорів, насосів, а також гідро- та пневмоциліндрів. Крім того, даний спосіб може бути застосовний до обробки внутрішніх конічних поверхонь деталей, що працюють в конічних підшипниках ковзання. Для ефективної роботи пари тертя "циліндрпоршень" необхідно забезпечити виконання двох суперечливих вимог. З одного боку, внутрішня поверхня тертя циліндра (дзеркало циліндра) повинна мати мінімально можливу шорсткість. А з іншого боку - поверхня тертя повинна мати високі якості змочуваності змащувальними матеріалами, тобто здатністю утримувати мастило на поверхні тертя при її рівномірному розподілу в осьовому і коловому напрямах. Проте відомо, що чим менша шорсткість поверхні, тим гірше вона змочується мастилом, а це веде до значного зниження ємкості мастила на такій поверхні тертя. Чистову обробку робочих поверхонь циліндрів поршневих компресорів і насосів малого та середнього ряду традиційно проводять хонінгуванням. Серед багатьох способів хонінгування циліндрів відомий наступний. Обробку проводять спеціальним циліндровим різальним інструментом з рухомими в радіальному напрямі за рахунок відцент arcsin 2R H (13) 95564 (11) UA h r r 2 0,252c 2 - висота стрілки шаберної пластинки, мм; r - радіус різальної крайки шаберної пластинки, мм. (19) c 0,5 a2 b2 - половина довжини хорди радіусної різальної крайки шаберної пластинки, мм; a - довжина діагоналі шаберної пластинки, мм; b - ширина шаберної пластинки, мм; H h sin - висота стрілки з урахуванням кута різання шаберної пластинки, мм; - кут різання шаберної пластинки, град.; C2 , де c2 R - радіус оброблюваної внутрішньої поверхні обертання деталі, мм; 3 рових сил абразивними брусками. У цьому інструменті абразивні бруски однієї пари (далі - основна пара) розташовані щодо один одного в діаметрально протилежному положенні. У проймах між брусками основної пари також в діаметрально протилежних напрямах розташована інша пара абразивних брусків (далі - довідна пара). Колодки усіх абразивних брусків встановлені в корпусі інструмента, кінематика якого забезпечує можливість незалежного радіального переміщення брусків основної пари при фіксованому неробочому положенні брусків довідної пари і навпаки. Крім того, механізм корпусу дозволяє довідній парі здійснювати додаткові коливальні рухи уздовж твірної оброблюваної поверхні. Після введення інструмента в порожнину циліндра, останньому та інструменту додають обертальний рух щодо їх власних осей. При цьому напрями обертання циліндра та інструмента співпадають. У зв'язку з цим кутову швидкість обертання циліндра вибирають, виходячи з умови забезпечення необхідної швидкості різання, а кутову швидкість обертання інструменту задають, виходячи з умови забезпечення необхідного тиску абразивних брусків на робочу поверхню циліндра. Крім цього, інструменту додають зворотно-поступальні переміщення щодо подовжньої осі циліндра зі швидкістю подовжньої подачі. Спочатку обробку проводять абразивними брусками основної пари при неробочому відведенні брусків довідної пари, а потім - брусками довідної пари після неробочого відведення брусків основної пари. При роботі абразивних брусків довідної пари відбувається зменшення висоти шорсткості і хвилястості на оброблюваній поверхні, що залишилася на ній після обробки брусками основної пари (див. "Способ обработки поверхностей вращения и инструмент для его осуществления", патент RU № 2128571, публ. 10.04.1992, В24 В 33/02). У викладеному способі реалізується технологічна схема послідовної обробки декількома різальними інструментами, суміщеними в одному корпусі та при одному установленні у циліндрі. Тим самим досягається підвищення продуктивності обробки циліндра та його точності. Проте внаслідок складності кінематичної схеми спеціального інструмента викладений спосіб практично непридатний для чистової обробки великогабаритних циліндрів важких поршневих компресорів і насосів, виробництво яких в кращому разі є дрібносерійним. Проте більш суттєвим недоліком викладеного способу, як і багатьох інших способів хонінгування, є неминуче шаржування обробленої поверхні абразивними мікрочастинками та неможливість виправлення форми оброблюваної поверхні після попередньої операції, а саме усувати відхилення отвору від правильної форми циліндра. Звертає на себе увагу та обставина, що одержана в результаті обробки шорсткість поверхні, зважаючи на свій мікрорельєф, не має високих якостей змочуваності змащувальними матеріалами робочих поверхонь тертя циліндрів. Відомо також спосіб прецизійної обробки отворів циліндрів двигунів внутрішнього згорання, по якому обробку проводять різальним інструмен 95564 4 том у вигляді алмазної розвертки, на конічній частині оправки якої розташований з можливістю переміщення уздовж подовжньої осі розрізний корпус з алмазною робочою поверхнею. В цьому випадку інструмент заздалегідь настроюють на необхідний розмір, а потім розвертку обертають зі швидкістю різання і надають їй зворотно-поступальне переміщення подовжньої подачі. Обробку при цьому проводять в наступному режимі. Перший прохід інструментом виконують на робочій швидкості подовжньої подачі, а подальші - на прискореній подовжній подачі. Причому, співвідношення швидкостей робочої і прискореної подач знаходиться в межах 1/15…1/20. Таким чином, після першого проходу інструмента, що виконується із загальноприйнятою для цього подовжньою подачею, знімається припуск на обробку. Потім здійснюють декілька зворотно-поступальних подвійних ходів інструмента з прискореною подовжньою подачею. В результаті за рахунок наявних деформацій стінок циліндра алмазні зерна розвертки при вказаних подвійних ходах наносять сітку пересічних мікроподряпин, кут схрещування яких залежить від співвідношення швидкостей обертання і подовжньої подачі (див. "Способ прецизионной обработки отверстий цилиндров ДВС и алмазная розвертка для его осуществления", патент RU № 2120369, публ. 20.10.1988, В24 В 33/02, В24В 37/02). При такому способі фінішної обробки отворів циліндрів двигунів за рахунок нанесення на внутрішню поверхню сітки пересічних мікроподряпин при виконанні жорстких вимог до шорсткості цієї поверхні забезпечуються вищі властивості її змочуваності змащувальними матеріалами, тобто їх утримання за рахунок заповнення мастилом порожнин мікроподряпин. Параметри мікроподряпин на поверхні тертя циліндра (форма, глибина, кут підйому і ін.) у двигунобудуванні задаються вимогами робочого креслення. У насосному і компресорному машинобудуванні великогабаритні пари тертя "циліндр-поршень" виконуються токарним способом і працюють вони в інших температурних і силових напругах, унаслідок чого ємність мастила на обробленій викладеним способом поверхні є недостатньою. Використання викладеного способу обробки циліндрів недоцільно у великогабаритних парах тертя і внаслідок високої вартості, обумовленої габаритами різального інструмента. Найближчим до того, що заявляється, як по технічній суті, так і по результату, що досягається, є наступний спосіб обробки отворів (див. патент RU №2305620; публ. 10.09.2007, В24В 1/100, В24В 33/02). У цьому випадку фінішну обробку проводять розрізним циліндровим абразивним інструментом. Після введення інструмента в отвір циліндра і установки його до збігу осей симетрії отвору та інструменту, останній обертають зі швидкістю різання і надають йому зворотно-поступальне переміщення уздовж осі оброблюваної поверхні зі швидкістю подовжньої подачі. При цьому швидкість подовжньої подачі в процесі обробки витримують постійною, а швидкість обертання інструменту безперервно змінюють шляхом її підвищення протягом часу обробки, дотримуючи наступної умови: Vрв=(0,8…1,2) Vпп. , де \/рв 5 швидкість обертання різального інструмента, a Vп.п - швидкість подовжньої подачі різального інструмента. При такому режимі різання сліди обробки абразивними брусками при кожному проході циліндрового інструмента не співпадають із слідами обробки, одержаними в попередньому проході. За рахунок цього при декількох проходах інструмента на оброблюваній поверхні формується сітчаста структура слідів обробки, які перетинають один одного та є мікроподряпинами різної глибини. У викладеному способі фінішної обробки отворів циліндрів сітка з мікроподряпин відповідає спеціальним вимогам, що надають до профілограми поверхні циліндрів двигунів внутрішнього згорання. За своєю суттю мікроподряпини є системно розташованими на поверхні тертя слідами обробки зернами різального інструмента (абразивних або алмазних). Поперечний переріз мікроподряпин повторює форму різальних крайок абразивних зерен. Внаслідок цього мікроподряпини у поперечному перерізі мають профіль вузької клиноподібної щілини з якомога гострішим кутом її розкриття, що і визначає в даному випадку специфічні властивості обробленої поверхні тримати мастило. Глибина таких мікроподряпин спочатку, після обробки достатньо грубозернистими брусками (від 100 до 200 мкм), досягає 30 мкм. Потім, після вершинного хонінгування для формування опорної поверхні циліндра дрібнозернистими брусками, глибина трохи зменшується (h=5 мкм). Мікроподряпини такої форми і глибини достатньо складно захистити від їх заповнення різними мікрочастинками грязі, продуктів зносу і т. д., як в процесі обробки поверхні, так і в процесі експлуатації двигунів. Змащувальні масла для ДВС саме з цієї причини містять цілий ряд поверхневоактивних речовин (миючих, протипінних, антиокислюючих і ін.). Таким чином, формування відміченого профілю поверхні циліндрів відповідає специфічним вимогам виключно для двигунобудування. Подібний профіль (вузька клинова щілина) не призначений і не може бути використаний для експлуатації циліндрів з такою обробкою у поршневих компресорах і насосах важкого ряду. Зв'язано це як з іншими режимами температурних і силових напруг (подовжніх) при роботі пари "циліндрпоршень" в таких машинах, так і наявністю в їх робочому середовищі (газ або рідина) значно більшої кількості домішок, а також продуктів зносу поверхонь, що труться. Крім того, описаний спосіб обробки циліндрів також не виправляє різного роду спотворень форми його робочої поверхні від попередніх операцій, тобто усунення відхилень від циліндричності. У основу створення винаходу поставлена задача вдосконалення способу фінішної обробки внутрішньої поверхні обертання деталі, переважно робочих поверхонь циліндрів важких поршневих компресорів і насосів, гідро- та пневмоциліндрів, шляхом заміни вживаного різального інструмента і прийомів його використання, що дозволить при збереженні оптимальних умов формування мастильної плівки в парі тертя "циліндр-поршень" усунути нанесення на оброблювану поверхню мікрокон 95564 6 центраторів напруг, виключити її шаржування, а при роботі в парі тертя - ефект "засалювання" сітки мікродучок домішками в перекачуваному середовищі та продуктами зносу поверхонь, що труться. Поставлена задача розв'язується тим, що як і у відомому способі фінішної обробки внутрішньої поверхні обертання деталі, її обертають щодо подовжньої осі поверхні обертання зі швидкістю окружної подачі, а різальний інструмент, розміщений усередині оброблюваної поверхні обертання і контактуючий з нею, обертають зі швидкістю різання та надають йому зворотно-поступальні переміщення уздовж твірної поверхні обертання, зі швидкістю подовжньої подачі, згідно з винаходом для обробки використовують лезовий інструмент у вигляді периферійної шаберної фрези, вісь обертання якої розташовують під кутом до твірної оброблюваної поверхні обертання. Спосіб фінішної обробки внутрішньої поверхні обертання деталі технологічно здійснюється простіше при одночасному підвищенні результату, що досягається, у тому випадку, коли периферійну шаберну фрезу закріплюють на кутовій шпиндельній головці, шпиндель якої перед виконанням завершального проходу фрези розвертають (спільно з фрезою) навколо його власної осі обертання на 180º. Максимальну величину кута між віссю обертання периферійної шаберної фрези і твірною оброблюваної поверхні обертання, який у кожному конкретному випадку є технологічно оптимальним, слід визначати розрахунковим шляхом із співвідношення: arcsin 2R H c2 , (А) де: R - радіус оброблюваної внутрішньої поверхні обертання деталі, мм; c 0,5 a2 b2 - половина довжини хорди радіусної різальної крайки шаберної пластинки, мм; а - довжина діагоналі шаберної пластинки, мм; b - ширина шаберної пластинки, мм; H h sin - висота стрілки з урахуванням кута різання шаберної пластинки, мм; - кут різання шаберної пластинки, град.; h r r 2 0,252c 2 - висота стрілки шаберної пластинки, мм; r - радіус різальної крайки шаберної пластинки, мм. По викладеній технологічній схемі в результаті застосування для обробки лезового різального інструмента оброблена поверхня піддається дії напруги стиснення, що дає певний ступінь поверхневого зміцнення (як і у разі шабріння пласких поверхонь), а це веде до збільшення зносостійкості поверхневого шару і, отже, до підвищення моторесурсу деталі в цілому. Подібно традиційному шабруванню, мікрорельєф обробленої таким чином поверхні не має гострих вершин, в ньому відсутні концентратори напруг у вигляді мікроподряпин, а мікродучки від шабрування у принципі не мають властивості "засалюватися". Спрощено такий мік 7 рорельєф являє собою сліди шаберної фрези, що чергують між собою та нагадують мікромайданчики і мікродучки різної форми і глибини, величини яких знаходяться у межах допусків на розмір. За рахунок заповнення змащувальними матеріалами мікродучок у процесі роботи створюються необхідні умови для формування в парі тертя повноцінної мастильної плівки, яка не видаляється поршнем з поверхні тертя циліндра. Це подібно до того, що має місце в підшипниках ковзання з пористою поверхнею тертя. Застосування шаберної фрези, як різального інструмента, який легко настроїти на кінцевий розмір, при обробці внутрішніх поверхонь обертання дозволяє виконувати всі вимоги креслення циліндра для отримання точності його правильної форми, тобто по відхиленнях від її циліндричності. Для виконання обробки внутрішньої поверхні циліндра, де периферійна фреза у вигляді циліндра не може виконати обробку внаслідок складності її розміщення всередині деталі, периферія такої фрези може мати конічну, тороподібну або іншу криволінійну форму її зовнішньої поверхні. Застосування кутової шпиндельної головки та розміщення на ній шаберної фрези забезпечує не тільки автономне обертання інструмента, але і можливість достатньо технологічно просто і точно змінювати кутове положення осі обертання інструмента в необхідних для обробки межах. Розташування осі обертання шпинделя кутової головки оброблюваної поверхні, паралельно твірної, а осі обертання шаберної фрези під кутом до цієї твірної приводить до наступного результату. Сліди від шаберної фрези на обробленій поверхні розташовуються по незамкнутій гвинтовій лінії, але не з традиційним кутом підйому цієї лінії в межах 1-3°, а тим більшим, чим ближче величина вказаного кута знаходиться до значення 45°. За рахунок цього при роботі пари "циліндр-поршень" істотно скорочується непродуктивне перенесення мастила уздовж зони тертя, що забезпечує стабільні режими змащування поверхонь тертя. Ефект стабілізації режиму змащування посилюється шляхом нанесення на оброблювану поверхню слідів шаберної фрези, що перетинаються, тобто у вигляді сітки. Її формування забезпечується, зокрема, розворотом шпинделя кутової головки разом із закріпленою на ньому шаберною фрезою навколо власної осі на 180° перед виконанням завершального проходу інструмента. Сітчаста структура слідів обробки шаберної фрези на робочій поверхні сприяє формуванню мікродучок переважно замкнутого контуру, що приводить до більш рівномірного розподілу мастила в парі тертя в коловому та осьовому напрямах. Відомо, що у кожної фірми виробника різального інструмента власні стандарти на шаберні пластинки, які відрізняються своїми розмірами. І при обробці циліндра якогось конкретного діаметра периферійну фрезу, оснащену шаберною пластинкою конкретного розміру, можна буде розвернути тільки на певний максимальний кут. При цьому, чим менших розмірів шаберна пластинка, тим на більший кут можна розвернути фрезу. Таким чином, за допомогою наведеного вище математичного співвідношення (А) забезпе 95564 8 чується можливість наперед розрахунковим шляхом визначати максимальну величину кута між віссю обертання периферійної шаберної фрези та твірної оброблюваної поверхні, в діапазоні діаметрів внутрішньої оброблюваної поверхні, відповідним параметровому ряду діаметрів циліндрів важких компресорів і насосів. Визначуване таким шляхом значення кута є оптимальним з технологічної точки зору, оскільки при розрахунковому значенні кута в максимально можливому ступені мінімізоване скорочення ширини контакту шаберної пластинки з оброблюваною поверхнею. Внаслідок цього вхідні в співвідношення (А) величини є геометричними параметрами використовуваних як різальні елементи фрези шаберних пластинок. Викладене у своїй сукупності свідчить про те, що розкриті прийоми використання для обробки лезового різального інструмента у вигляді шаберної фрези не тільки покращують умови формування в парі тертя "циліндр-поршень" мастильної плівки, але і дозволяють виключити в процесі обробки шаржування оброблюваної поверхні, а при її роботі в парі тертя - "засалювання" поверхневого шару домішками та продуктами зносу поверхонь, що труться. Крім того, даний спосіб обробки технологічно забезпечує точність геометричної (циліндрової, конічної) форми циліндра. Суть винаходу пояснюється кресленнями, на яких зображено: - фіг. 1: кінематична схема фінішної обробки внутрішньої циліндрової поверхні деталі (положення периферійної шаберної фрези при першому проході); - фіг. 2: кінематична схема фінішної обробки внутрішньої циліндрової поверхні деталі (положення периферійної шаберної фрези при завершальному проході); - фіг. 3: кінематична схема фінішної обробки внутрішньої конічної поверхні деталі; - фіг. 4: геометричні параметри шаберної пластинки фрези; - фіг. 5: графік для визначення максимального кута розвороту осі обертання периферійної шаберної фрези залежно від діаметра внутрішньої циліндрової поверхні деталі і розмірів шаберної пластинки. Спосіб фінішної обробки внутрішньої поверхні обертання здійснюють в наступному порядку: 1) виходячи з фактичних даних діаметра внутрішньої поверхні 1 (фиг.1 і 2) деталі 2, геометричних параметрів шаберної пластинки 3 периферійної фрези 4 спочатку одним з нижче приведених варіантів визначають максимальне значення кута розвороту осі обертання шаберної фрези 4 щодо твірної внутрішньої поверхні 1: - розрахунковим шляхом: кут визначають по співвідношенню arcsin 2R H c2 , де (фіг. 4) R - радіус оброблюваної внутрішньої поверхні обертання деталі, мм; 9 c 0,5 a2 b2 - половина довжини хорди радіусної різальної крайки шаберної пластинки, мм; a - довжина діагоналі шаберної пластинки, мм; b- ширина шаберної пластинки, мм; H h sin - висота стрілки з урахуванням кута різання шаберної пластинки, мм; - кут різання шаберної пластинки, град.; h r r 2 0,252c 2 - висота стрілки шаберної пластинки, мм; r - радіус різальної крайки шаберної пластинки, мм; - згідно з графіком на фіг. 5: на графіку наведені максимальні значення кута в діапазоні діаметрів оброблюваної циліндрової поверхні 1 від 150 до 1350 мм; по прямих (1), (2) і (3) значення максимального кута визначається в тих випадках, коли різальними елементами периферійної шаберної фрези 4 є відповідно стандартні шаберні пластинки №№ 1,2 і 3; при виборі номера пластини перевагу слід віддавати тій з них, для якої кут розвороту фрези ближче до 45°; 2) закріплюють шаберну фрезу 4 на шпиндель кутової головки 5 і за допомогою її поворотного механізму здійснюють розворот осі обертання фрези 4 на заданий кут ; 3) вводять кутову шпиндельну головку 5 у внутрішню порожнину деталі 2 і виставляють подовжню вісь шпиндельної головки 5 паралельно твірній оброблюваної поверхні 1, забезпечуючи при цьому контакт (глибину різання) різальної крайки шаберної пластинки фрези 4 з твірною оброблюваної поверхні 1; 4) закріплену деталь 2 обертають зі швидкістю окружної подачі, а шпиндель кутової головки 5 з фрезою 4 - зі швидкістю різання; 95564 10 5) поступально переміщують кутову шпиндельну головку 5 з фрезою 4 зі швидкістю подовжньої подачі до завершення першого проходу; 6) результатом виконання операцій згідно з пп. 1-5 є формування односторонніх слідів обробки шаберної фрези (слідів шабрування). Для нанесення на оброблювану поверхню 1 (при технічній доцільності) слідів обробки шаберною фрезою 4, що взаємно перетинаються, у вигляді сітки виконують одну з наступних дій: - перший прохід інструмента виконують подвійним подовжнім ходом шаберної фрези 4; - після першого проходу шаберної фрези 4, подальші виконують шляхом почергового розвороту шпинделя кутової головки 5 разом з фрезою 4 навколо його власної осі обертання на 180°; - оптимальним варіантом виконання розвороту шпинделя кутової головки 5 разом з фрезою 4 навколо його власної осі обертання на 180° є розворот її перед завершальним проходом шаберної фрези 4. Викладений вище порядок здійснення способу сформульований загальним для фінішної обробки внутрішніх поверхонь як конічної, так і циліндричної форми. Цілком очевидно, що при обробці циліндричної внутрішньої поверхні в ході виконання операції під номером 3 подовжні осі шпиндельної головки 5 та деталі 2 необхідно виставляти паралельно твірній циліндричної оброблюваної поверхні, а при обробці внутрішньої конічної поверхні шпиндельну головку 5 необхідно виставляти паралельно твірній конічної оброблюваної поверхні. Для визначення величини кута у разі виконання фінішної обробки внутрішньої конічної поверхні 1 (фіг. 3) початковим параметром для розрахункового співвідношення і входження у графік (фіг. 5) є менший діаметр конуса. 11 95564 12 13 Комп’ютерна верстка Л. Купенко 95564 Підписне 14 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of finishing inner surface of rotation of part

Автори англійськоюUsenko Volodymyr Vasyliovych, Kurylo Mykhailo Fedosiiovych

Назва патенту російськоюСпособ финишной обработки внутренней поверхности вращения детали

Автори російськоюУсенко Владимир Васильевич, Курило Михаил Федосеевич

МПК / Мітки

Мітки: деталі, спосіб, обробки, внутрішньої, фінішної, поверхні, обертання

Код посилання

<a href="https://ua.patents.su/7-95564-sposib-finishno-obrobki-vnutrishno-poverkhni-obertannya-detali.html" target="_blank" rel="follow" title="База патентів України">Спосіб фінішної обробки внутрішньої поверхні обертання деталі</a>

Попередній патент: Електростанція для планет степана філіпчука

Наступний патент: Захисний пристрій на основі фотонного кристала і спосіб формування такого пристрою

Випадковий патент: Пристрій забору конвертерних газів