Спосіб стерилізації тонкостінного ферментера

Номер патенту: 97301

Опубліковано: 10.03.2015

Автори: Алексєєв Анатолій Вікторович, Овчарук Володимир Сергійович

Формула / Реферат

Спосіб стерилізації тонкостінного ферментера та його технологічних трубопроводів і вентилів при атмосферному тиску, що включає нагрівання внутрішніх порожнин апарата насиченою водяною парою шляхом подання пари у ферментер, накопичення та зливу конденсату пари з внутрішньої порожнини та періодичним продуванням його технологічних трубопроводів і вентилів, який відрізняється тим, що насичену водяну пару до вступу її у внутрішню порожнину ферментера підігрівають тепловою енергією до температури стерилізації, наприклад до 135-140 °C, та подають у ферментер постійно протягом всього часу стерилізації, а у самому процесі нагрівання ферментера до температури 100 °C забезпечують повне випаровування конденсату пари та глибинну турбулізацію висхідної хмари туману, і після досягнення внутрішньою порожниною ферментера температури стерилізації її стабілізують, а по довжинах технологічних трубопроводів, вентилів, їх локальну температуру забезпечують підігрівом вище за температуру стерилізації внутрішньої порожнини ферментера на 20-30 °C.

Текст

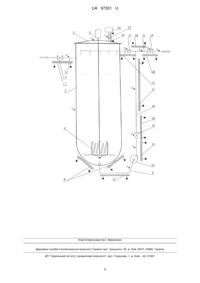

Реферат: Спосіб стерилізації тонкостінного ферментера та його технологічних трубопроводів і вентилів при атмосферному тиску включає нагрівання внутрішніх порожнин апарата насиченою водяною парою, накопичення та зливу конденсату пари з внутрішньої порожнини та періодичним продуванням його технологічних трубопроводів і вентилів. Насичену водяну пару до вступу її у внутрішню порожнину ферментера підігрівають тепловою енергією до температури стерилізації, та подають у ферментер постійно протягом всього часу стерилізації. У самому процесі нагрівання ферментера забезпечують повне випаровування конденсату пари та глибинну турбулізацію висхідної хмари туману. Після досягнення внутрішньою порожниною ферментера температури стерилізації її стабілізують. UA 97301 U (54) СПОСІБ СТЕРИЛІЗАЦІЇ ТОНКОСТІННОГО ФЕРМЕНТЕРА UA 97301 U UA 97301 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів стерилізації тонкостінного ферментера та його технологічних трубопроводів і вентилів при атмосферному тиску. Модель призначена для культивування мікробіологічних препаратів з метою біологічного захисту рослин віх шкідників та хвороб. Пропонований спосіб є комплексним не тільки для стерилізації ферментера, але і трубопроводів, вентилів, самих апаратів та пристроїв, що використовуються, як окремо, так і об'єднаних в загальну технологічну лінію і може бути застосований в суміжних областях, наприклад у медицині для виробництва ліків. Загальновизнано, що для стерилізації обладнання та технологічних пристроїв, наприклад тонкостінних ферментерів з технологічними трубопроводами та вентилями, використовується сухий жар або водяна пара [1, 2]. Проте, сухий жар менш ефективний, чим водяна пара і для процесу стерилізації потрібний триваліший час та відповідно збільшення енерговитрат. Наприклад, при стерилізації лише сухим жаром при температурі 140 °C тривалість стерилізації складає 3 години [2], а при стерилізації вологою парою при нижчій температурі в 121 °C - 25 хвилин [3, 4]. 2 Відомі способи стерилізації ферментерів, як під тиском 2,60-2,70 кг/см , який значно вище атмосферного [1], а також і при атмосферному тиску в тонкостінному ферментері [3]. У обох способах для стерилізації устаткування використовується переважно водяна пара. Згідно зі способом стерилізації [1], стерилізація внутрішньої поверхні ферментера здійснюється у автоклаві за чотири етапи. На першому етапі в об'ємі автоклава відбувається попереднє нагрівання зовнішньої поверхні ферментера насиченою парою під надлишковим тиском на рівні 1,0 кг/см при одночасному створенні з іншого боку в робочому об'ємі 2 ферментера протитиску повітрям в 2,7 кг/см . При цьому відбувається інтенсивний процес конденсації пари усередині автоклава на зовнішніх поверхнях корпусу ферментера та його накопичення у донній частині автоклава. На другому етапі відбувається різка знижка тиску в автоклаві і ферментері до атмосферного. У цей період вільно видаляється конденсат з автоклава. На третьому етапі одночасно подають насичену пару в об'єм ферментера при тиску 2,65 2 2 кг/см і температурі 129 °C та насичену пару в автоклав при тиску 2,60 кг/см і температурі 128 °C. Нарешті, у четвертому етапі здійснюють стерилізаційну витримку, в кінці якої тиск пари в автоклаві і ферментері знижують до атмосферного і додатково зливають конденсат з автоклава. Недоліком цього способу стерилізації ферментера є використання насиченої пари при 2 змінному тиску в 2,6, 2,65, 2,7 кг/см , який значно перевищує атмосферний. Крім цього значно ускладнений сам процес стерилізації за рахунок не тільки подачі пари, але і за рахунок додаткового підведення повітря високого тиску в об'єм ферментера і проведення додаткових технологічних операцій багатократного зливу конденсату. Конструктивно для використання такого способу стерилізації потрібно застосовувати товстостінні масивні апарати обладнані складною системою трубопроводів і вентилів, які, також, необхідно стерилізувати. За найближчий аналог прийнято спосіб стерилізації ферментера, трубопроводів і вентилів [3] (Патент України № 56342, кл. A61L 2/06, С12М 1/12). Стерилізацію здійснюють при атмосферному тиску у декілька характерних етапів підведення теплоти і пари. На першому етапі відбувається розігрівання холодного ферментера шляхом попереднього подання в його об'єм насиченої водяної пари з температурою 97-99 °C та зовнішнього електричного нагрівання корпусу. Після деякого часу процесу нагрівання внутрішньої порожнини ферментера до температури пари на вході, тобто97-99 °C, припиняють подавати насичену пару до ферментера. Далі здійснюють додаткову проміжну витримку у часі при тільки зовнішньому електричному підігріванні корпусу ферментера. При цьому температура поверхні корпусу ферментера та пари усередині його об'єму підвищується від 97-99 °C до температури 135140 °C. З моменту досягнення цієї температури на внутрішній поверхні ферментера проміжна витримка закінчується і подачу пари поновлюють, доводячи температуру пари на виході із апарату на рівні 125-130 °C і надалі роблять стерилізаційну витримку. У процесі стерилізаційної витримки здійснюють стерилізацію трубопроводів, вентилів та інших пристроїв ферментера. Для стерилізації трубопроводів, самих вентилів, фільтра та барботера почергово здійснюють їх продувку парою, для чого на деякий час відкривають і закривають технологічні вентилі. Згідно з найближчим аналогом [3], для стерилізації тонкостінного ферментера, трубопроводів, вентилів використовується послідовна ланцюгова схема стерилізації водяною парою, при якій стерилізація спочатку здійснюється насиченою парою, потім сухим жаром і, нарешті, відновленням стерилізації насиченою парою. Продувку трубопроводів і вентилів для їх стерилізації роблять почергово тільки парою. 1 UA 97301 U 5 10 15 20 25 30 35 40 45 50 55 Недоліком способу стерилізації тонкостінного ферментера, технологічних трубопроводів та вентилів за найближчого аналога є попереднє подання в об'єм ферментера насиченої пари з температурою значно нижче необхідної температури стерилізації. При цьому у початковій стадії попереднього нагрівання внутрішньої поверхні корпусу ферментера має місце інтенсивна конденсація вологи ні тільки на холодних внутрішніх поверхнях корпусу ферментера, а також і в холодних внутрішніх поверхнях трубопроводів та вентилів і накопичення її в місцях що недогріті, та які важко прогріваються у процесі стерилізації. Останнє наводить до значного накопичення конденсату і, відповідно, подальшого збільшення енерговитрат на його випаровування. Недоліком є також його ускладнення за рахунок невизначеності моменту проміжного припинення та поновлення подачі насиченої пари в об'єм ферментера. Подача водяної пари з температурою 97-99 °C у період стерилізаційної витримки характеризується локальним недопустимим зниженням температури стерилізації, що знижує ефективність процесу стерилізації та вимагає додаткову теплову потужність нагрівників, необхідну на підігрівання пари на 26-31 °C. Крім цього накопичення конденсату в донній частині ферментера, проміжне зливання його і вільний випуск пари з ферментера ускладнюють процес стерилізації. Продування трубопроводів і вентилів, що чергуються також ускладнюють процес стерилізації, і пов'язана з небезпекою додаткової конденсації вологи в тупикових зонах трубопроводів у ході проміжних процесів почергового відкриття вентилів, продування трубопроводів, самих вентилів і подальшого припинення подачі у них пари. Наявність конденсату і водяних пробок в трубопроводах знижує якість стерилізації і, також, підвищує вірогідність повторного обсіменіння ємності ферментера сторонньою мікрофлорою. В основу корисної моделі поставлена задача розробити спосіб стерилізації тонкостінного ферментера при атмосферному тиску при спрощенні технології стерилізації, скороченні часу, енерговитрат на процес стерилізації тонкостінного ферментера і його технологічних трубопроводів, і вентилів та підвищення якості стерилізації. У найближчому аналогу [3] стерилізація тонкостінного ферментера та його технологічних трубопроводів і вентилів при атмосферному тиску включає багатостадійне ланцюгове нагрівання внутрішніх порожнин апарата насиченою водяною парою шляхом попереднього подання пари у ферментер та припинення її подачі після досягнення температури порожнин апарата 97-99 °C. Потім тільки термічним нагріванням зовнішньої поверхні апарата до температури на рівні 135-140 °C. Після цього подачу насиченої пари в ферментер поновлюють та супроводжують періодичним почерговим продуванням його технологічних трубопроводів і вентилів при невід'ємній знижці температури стерилізації до 125-130 °C. Поставлена задача вирішується тим, що спосіб стерилізації тонкостінного ферментера та його технологічних трубопроводів і вентилів при атмосферному тиску, що включає нагрівання внутрішніх порожнин апарата насиченою водяною парою шляхом подання пари у ферментер, накопичення та зливу конденсату пари з внутрішньої порожнини та періодичним продуванням його технологічних трубопроводів і вентилів, згідно з корисною моделлю, насичену водяну пару до вступу її у внутрішню порожнину ферментера підігрівають тепловою енергією до температури стерилізації, наприклад, до 135-140 °C, та подають у ферментер постійно протягом всього часу стерилізації, а у самому процесі нагрівання ферментера до температури 100 °C забезпечують повне випаровування конденсату пари та глибинну турбулізацію висхідної хмари туману, і після досягнення внутрішньою порожниною ферментера температури стерилізації, її стабілізують, а по довжинах технологічних трубопроводів, вентилів, їх локальну температуру забезпечують підігрівом вище за температуру стерилізації внутрішньої порожнини ферментера на 20-30 °C. Таким чином, запропонована нами постійна протягом всього часу стерилізації подача у ферментер попередньо насиченої підігрітої пари до рівня температури 135-140 °C, яка є достатньою для стерилізації ферментера приводить до значного скорочення тривалості процесу розігрівання корпусу ферментера. Крім цього маємо зменшення споживання водяної пари на стерилізацію не тільки за рахунок зменшення загальної кількості пари, що подається в ферментер, а і за рахунок інтенсифікації процесу зволоження внутрішніх поверхонь шляхом глибинної турбулізації висхідної хмари туману. Крім цього постійна подача водяної пари на протязі всього процесу стерилізації та реалізована нами можливість інтенсифікації повторного осадження вологи з хмари висхідного туману значно підвищує якість стерилізації за рахунок саме ретельного безперервного зволоження внутрішніх поверхонь ферментера у період його розігрівання. Підвищення якості 2 UA 97301 U 5 10 15 20 25 30 35 40 45 50 55 60 стерилізації у процесі інтенсивної глибинної турбулізації висхідної хмари туману забезпечують за допомогою роботи мішалки, яка періодично працює у стадії розігріву корпуса ферментера. У процесі стерилізації внутрішньої поверхні тонкостінного ферментера, трубопроводів та вентилів, у порівнянні з найближчім аналогом, у якому ланцюгова періодична почергова продувка водяною парою крізь трубопроводи, вентилі супроводжується від'ємним явищем періодичного природного охолодження пари та накопичення у внутрішніх порожнинах конденсату з виникненням водяних пробок, які при черговій продувки пари перешкоджають їх вільному виходу назовні. У запропонованому нами способі відбуваються такі процеси: транзитна і безперервна подача та прохід перегрітої насиченої пари, та глибинна турбулізація висхідної хмари туману, які запобігають утворенню не тільки надлишків конденсату у корпусі ферментера, а і водяних пробок у трубопроводах та вентилях і роблять подальший вільний прохід пари назовні. Крім цього в результаті запропонованого додаткового локального підігрівання трубопроводів та вентилів до температури, яка перевищує робочу температуру стерилізації в корпусі ферментера, значно підвищується якість процесу стерилізації, особливо у зонах складної конфігурації вентилів та трубопроводів. Одночасний термічній підігрів пари на вході в ферментер з додатковим нагріванням корпусу ферментера тепловою енергією скорочує тривалість виходу апарату на режим стерилізаційної витримки. При цьому зменшуються витрати пари, що дозволяє скоротити витрати загальної енергії на генерування пари та на процес стерилізації, та підвищити якість стерилізації за рахунок значно меншої потреби в кількості пари та відповідно конденсату води, утвореного в період розігрівання корпусу ферментера. Відсутність процесу зливу конденсату назовні дозволяє не лише спростити сам процес стерилізації, а і зменшити потужність парогенератора, яка необхідна для утворення пари. Окрім цього за рахунок глибинної турбулізації висхідної хмари туману та регулювання потужності нагрівачів ферментера дозволяє зменшити енергетичні витрати на сам процес стерилізації, а відсутність проміжних операцій у часі стерилізації з подачею і припиненням подачі пари, зливом конденсату, а потім новою подачею насиченої пари, спрощують сам процес стерилізації. У корисній моделі є додаткова можливість досягнення у внутрішній порожнині ферментера, трубопроводів та вентилів більш високих температур на 20-30 °C, тобто від 155 °C до 170 °C, що наводить до скорочення часу стерилізації і підвищення її якості. На креслені зображений тонкостінний ферментер в розрізі, в якому реалізується заявлений спосіб. Тонкостінний ферментер має корпус 1 з кришкою 2. На зовнішній поверхні кришки 2 розміщений електропривод 3, до якого приєднана мішалка 4. До корпусу ферментера 1 приєднаний вхідний патрубок 5, який обладнаний вентилем 6 і нагрівачем 7. Корпус ферментера у нижній частини має свої нагрівачі 8. Технологічні трубопроводи 9, 10, 11 оснащені технологічними вентилями 12, 13, 14, а також мають локальні нагрівачі трубопроводів 15, 16, 17, 18. Вентилі 12, 13, 14 мають індивідуальні нагрівачі 19, 20, 21. На кришці ферментера розташований дихальний фільтр 22 з вентилем 23 і нагрівачем 24. Між трубопроводами 9 і 10 встановлений відцентровий насос 25. Запропонований апарат працює таким чином. Перед початком роботи закривають вентилі 13 на технологічному трубопроводі 11 і вентиль 23 на кришці 2, який підключений до дихального фільтра 22. Вентилі 12, 14 відкривають. Для подачі насиченої пари температурою 97-99 °C з парового трубопроводу 5 в об'єм корпусу ферментера 1 відкривають вентиль 6. При цьому в патрубку 5 відбувається підведення теплоти від нагрівача 7 і перегріта пара з робочою температурою на рівні стерилізаційної витримки, тобто з температурою 135-140 °C подається у внутрішній об'єм корпусу ферментера 1. У початковий момент подачі перегрітої пари в об'єм корпусу ферментера 1 відбувається попередня інтенсивна конденсація пари на внутрішніх поверхнях корпусу 1. Зливання та збирання крапель конденсату в нижній частині ферментера 1 і нагрівання його у донній частини корпуса індивідуальними нагрівачами 8 наводить до його вторинного випаровування в ємність корпусу 1, при якому і утворюється хмара туману. За допомогою роботи мішалки 4 від електропривода 3 відбувається глибинна турбулізація висхідної хмари туману, що покращує рівномірність вторинного зволоження внутрішніх поверхонь, які стерилізуються і додатково зменшує вступ туману в трубопроводи 9, 10, 11 і вентилі 12, 13, 14, 23. Робота мішалки 4 з електроприводом 3 носить циклічний характер і при досягненні температури внутрішньої поверхні корпусу 100 °C її робота припиняється. Одночасно з подачею насиченої пари через вентиль 6, трубопровід 5 відбувається подача живлення на нагрівачі 7, 8, а також на 15, 16, 17, 18, які встановлені на технологічних 3 UA 97301 U 5 10 15 20 трубопроводах 9, 10, 11. Нагрівання вентилів 12, 13, 14, 23 до температури вище робочої температури стерилізації здійснюється нагрівачами 19, 21, 20, 24. Локальне нагрівання технологічних трубопроводів 9, 10, 11 та вентилів 12, 13, 14, 23 до цієї температури дозволяє виключити процес конденсації пари на їх внутрішніх поверхнях. Наявність незалежного локального нагрівання корпусу ферментера 1, нагрівачами 8, а також технологічних трубопроводів 9, 10, 11 та вентилів 12, 13, 14, 23 відповідними нагрівачами 15, 16, 17, 18, 19, 20, 21, 24 дозволяє легко досягти і контролювати установлену температуру стерилізації. За програмою керування процесом стерилізації, у ході досягнення усередині ємності корпусу ферментера, технологічних трубопроводів, вентилів робочих температур стерилізації оптимізується потужність нагрівників та забезпечується стерилізаційна витримка, а після її закінчення закривають вентилі 6, 14 і відкривають вентиль 23. Корисна модель може застосовуватися при розробленні новітніх систем автоматизованого ферментаційного комплексу за модульним принципом формування промислових ліній напрацювання біопрепаратів. Джерела інформації: 1. Авторское свидетельство России № 1393430, кл. A61L 2/06, 1988. 2. Методы общей бактериологии. - М.: "Мир", 1984. - Т.3. - С. 174-175. 3. Патент України № 56342, кл. A61L 2/06, С12М 1/12 (найближчий аналог). 4. Кантере В.М. Теоретические основы технологий микробиологических производств. - М.: Агропромиздат, 1990. - 271 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 Спосіб стерилізації тонкостінного ферментера та його технологічних трубопроводів і вентилів при атмосферному тиску, що включає нагрівання внутрішніх порожнин апарата насиченою водяною парою шляхом подання пари у ферментер, накопичення та зливу конденсату пари з внутрішньої порожнини та періодичним продуванням його технологічних трубопроводів і вентилів, який відрізняється тим, що насичену водяну пару до вступу її у внутрішню порожнину ферментера підігрівають тепловою енергією до температури стерилізації, наприклад до 135140 °C, та подають у ферментер постійно протягом всього часу стерилізації, а у самому процесі нагрівання ферментера до температури 100 °C забезпечують повне випаровування конденсату пари та глибинну турбулізацію висхідної хмари туману, і після досягнення внутрішньою порожниною ферментера температури стерилізації її стабілізують, а по довжинах технологічних трубопроводів, вентилів, їх локальну температуру забезпечують підігрівом вище за температуру стерилізації внутрішньої порожнини ферментера на 20-30 °C. 4 UA 97301 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюAlekseev Anatolii Viktorovych, Ovcharuk Volodymyr Serhiovych

Автори російськоюАлексеев Анатолий Викторович, Овчарук Владимир Сергеевич

МПК / Мітки

Мітки: тонкостінного, спосіб, стерилізації, ферментера

Код посилання

<a href="https://ua.patents.su/7-97301-sposib-sterilizaci-tonkostinnogo-fermentera.html" target="_blank" rel="follow" title="База патентів України">Спосіб стерилізації тонкостінного ферментера</a>

Попередній патент: Спосіб прихованого передавання цифрової інформації з використанням хаотичного маскування

Наступний патент: Технологічний відсік ракети-носія

Випадковий патент: Комбінований лікарський препарат у формі таблеток