Спосіб термомеханічного зміцнення арматурного прокату

Номер патенту: 104781

Опубліковано: 11.03.2014

Автори: Плюта Валерій Леонідович, Сичков Алєксандр Борісовіч, Жукова Свєтлана Юр'євна, Жигарєв Максім Алєксандровіч, Нестеренко Анатолій Михайлович, Пєрчаткін Андрєй Владіміровіч, Пєрєгудов Алєксєй Вячєславовіч

Формула / Реферат

1. Спосіб термомеханічного зміцнення арматурного прокату з використанням тепла прокатного нагрівання, який включає нагрівання заготівки, її гарячу деформацію, рекристалізацію і циклічне охолодження поверхні прокату шляхом чергування циклів охолодження певною кількістю форсункових секцій водяного охолодження і вирівнювання температури по поперечному перерізу арматурного прокату для досягнення заданого класу міцності, який відрізняється тим, що визначають режим термічної обробки прокату, в якому тривалість рекристалізаційної (постдеформаційної) паузи встановлюють рівною 4,0-5,0 сек., тривалість вирівнювання температури регулюють так, щоб у кожному циклі вона була б в 1,13-3,0 рази більше тривалості охолодження, а кількість циклів охолодження прирівнюють числу циклів вирівнювання температури по перерізу арматурного прокату, при цьому температуру його самовідпуску встановлюють такою, що після кожного циклу охолодження вона не перевищує температуру точки А1 діаграми стану Fe-C.

2. Спосіб за п. 1, який відрізняється тим, що режим обробки вибирають попередньо в залежності від заданого класу міцності та діаметра арматурного прокату, а охолодження проводять в п'яти секціях лінії прокатки.

Текст

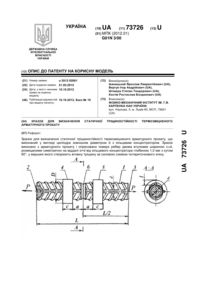

Реферат: Спосіб належить до галузі чорної металургії, зокрема до способу термомеханічної обробки прокату шляхом гартування з самовідпуском з використанням тепла прокатного нагрівання і може бути використаний при виготовленні арматури середнього й високого класів міцності, яка використовується в залізобетонних попередньо напружених конструкціях. Спосіб включає нагрівання заготівки, її гарячу деформацію, рекристалізацію і циклічне охолодження поверхні арматурного прокату шляхом чергування циклів охолодження певною кількістю форсункових секцій водяного охолодження і вирівнювання температури по поперечному перерізу прокату для досягнення заданого класу міцності, при тому визначають режим термічної обробки прокату, в якому тривалість рекристалізаційної (постдеформаційної) паузи встановлюють рівною 4,0-5,0 сек., тривалість вирівнювання температури регулюють так, щоб у кожному циклі вона була б в 1,13-3,0 рази більше тривалості охолодження, а кількість циклів охолодження прирівнюють числу циклів вирівнювання температури по перерізу арматурного прокату, при цьому температуру його самовідпуску встановлюють такою, що після кожного циклу охолодження вона не перевищує температуру точки А1 діаграми стану Fe-С. Режим обробки вибирають попередньо в залежності від заданого класу міцності та діаметра арматурного прокату, а охолодження проводять в п'яти секціях лінії прокатки. Винахід забезпечує UA 104781 C2 (12) UA 104781 C2 підвищення механічних властивостей - міцності, пластичності, твердості, усунення гартівної крихкості арматурного прокату середнього та високих класів міцності після термомеханічної обробки. UA 104781 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі чорної металургії, зокрема до термомеханічної обробки прокату шляхом гартування з самовідпуском з використанням тепла прокатного нагріву, і може бути використаний при виготовленні арматури середнього й високого класів міцності, яка використовується в залізобетонних попередньо напружених конструкціях. Відомий спосіб термомеханічної обробки (ТМО) арматурного прокату високої міцності. (Высокопрочная арматурная сталь /А.А. Кугушин, И.Г. Узлов, В.В. Калмыков и др. - М: Металлургия, 1986. - с. 272), який включає нагрівання безперервнолитих заготівок до 11501200 °C, прокатку їх на сортовій лінії сучасного одно- або двониткового стана в арматурний періодичний профіль з номінальним діаметром 8-20 мм з подальшим гартуванням з самовідпуском в форсункових пристроях (секціях) водяного охолодження. Охолодження виконується шляхом термічного циклювання, яке полягає в чергуванні поверхневого гартування прокату в секціях водяного охолодження з паузами для вирівнювання температури заготівки по поперечному перерізу за рахунок тепла, збереженого в серцевині арматури, і формування в арматурі так званої квазікомпозитної структури з мартенситом відпуску і проміжною структурою в поверхневих шарах та ферито-перлітною структурою в серцевині. Однак, при обробці арматурного прокату за цим відомим способом спостерігається значна крихкість арматури безпосередньо після процесу її термічного зміцнення шляхом інтенсивного водяного охолодження, пов'язана з тим, що в процесі пошарового формування структури квазікомпозиту між його сусідніми шарами в кожному гартівному циклі термічного зміцнення в арматурі виникають високі напруги, які в подальшому не релаксують. Найбільш близьким по технічній суті та досягненні технічного результату є спосіб термічної обробки прокату з використанням тепла прокатного нагріву (патент РФ № 2227811, C21D8/08, C21D1/02, опубл. 27.04.04), що включає нагрівання заготівки, її гарячу деформацію, рекристалізацію з подальшим гартуванням з самовідпуском шляхом охолодження поверхні, що проводиться за два цикли. Охолодження проводять з проміжними та остаточним відігріваннями поверхні арматурного прокату до температур нижче точки А1 діаграми стану системи Fe-C та остаточним охолодженням до кінцевої температури - температури навколишнього середовища. Однак в відомому способі термічного циклювання не забезпечується співвідношення тривалості часу гартування, а саме кількості циклів гартування та самовідпуску з вирівнюванням температури металу по перерізу арматури в залежності від діаметра арматури для формування ефективної структури композиту з релаксованою напругою. Тому не досягається покращення якісних показників механічних і технологічних властивостей та не забезпечується термічне зміцнення арматури середнього і високого класів міцності. Задачею способу термомеханічної обробки арматурного прокату з використанням тепла прокатного нагріву є усунення гартівної крихкості арматури за рахунок циклічного охолодження поверхні та вирівнювання мікротвердості зміцнених шарів по їх перерізу, завдяки чому досягається покращення якісних показників, механічних і технологічних властивостей та забезпечується термічне зміцнення арматури середнього і високого класів міцності, що використовується в залізобетонних попередньо напружених конструкціях. Вирішення поставленої задачі забезпечується тим, що в способі термомеханічного зміцнення арматурного прокату з використанням тепла прокатного нагріву, який включає нагрівання заготівки, її гарячу деформацію, рекристалізацію і циклічне охолодження поверхні прокату шляхом чергування циклів охолодження певною кількістю форсункових секцій водяного охолодження і вирівнювання температури по поперечному перерізу прокату для досягнення заданого класу міцності, відповідно винаходу, визначають режим термічної обробки прокату, в якому тривалість рекристалізаційної (постдеформаційної) паузи встановлюють рівною 4,0-5,0 сек.; тривалість вирівнювання температури регулюють так, щоб у кожному циклі вона була в 1,13-3,0 рази більше тривалості охолодження, а кількість циклів охолодження прирівнюють числу циклів вирівнювання температури по перерізу арматурного прокату; при цьому температуру його самовідпуску встановлюють такою, що після кожного циклу охолодження вона не перевищує температуру точки А1 діаграми стану Fe-C. Режим обробки вибирають попередньо в залежності від заданого класу міцності та діаметра арматурного прокату, а охолодження проводять в п'яти секціях лінії прокатки. Визначення режиму термічної обробки прокату, в якому тривалість рекристалізаційної (постдеформаційної) паузи встановлюють рівною 4,0-5,0 сек.; тривалість вирівнювання температури регулюють так, щоб у кожному циклі вона була в 1,13-3,0 рази більше тривалості охолодження, а кількість циклів охолодження прирівнюють числу циклів вирівнювання температури по перерізу арматурного прокату; при цьому температуру його самовідпуску 1 UA 104781 C2 5 10 15 20 25 30 35 40 45 50 55 60 встановлють такою, що після кожного циклу охолодження вона не перевищує температуру точки А і діаграми стану Fe-C, забезпечить термомеханічне зміцнення арматури, що є по суті квазікомпозитом, складеним по перерізу 3-ма шарами: поверхневий шар, проміжний шар, серцевина арматури. Кожен з цих шарів в залежності від інтенсивності охолодження та умов самовідпуску має свій, відмінний від інших шарів, рівень властивостей. Так, наприклад, мікротвердість металу поверхневого шару - найменша, а проміжного шару - найбільша. В цілому через це та внаслідок істотного розходження характеристик металу в шарах (показників міцності, пластичності, твердості і т.п.) виникають істотні напруги, які при використанні такої арматури в залізобетонних попередньо напружених конструкціях можуть призвести до її руйнування (Мадатян С.А. Массовые виды арматурной стали с композитной структурой для железобетонных конструкций. - В книге: Черная металлургия России и стран СНГ в XXI веке. М.: Металлургия, 1994. - Т. 4. - С. 73-75). Спосіб термомеханічного зміцнення арматурного прокату з використанням тепла прокатного нагрівання дозволить усунути гартівну крихкість арматури за рахунок циклічного охолодження поверхні та вирівнювання мікротвердості зміцнених шарів по їх перерізу, завдяки чому досягається покращення якісних показників, механічних і технологічних властивостей та забезпечується термічне зміцнення арматури середнього і високого класів міцності, що використовується в залізобетонних попередньо напружених конструкціях. Спосіб термомеханічного зміцнення арматурного прокату ілюструється кресленнями, де на фіг. 1 - наведена схема розташування секцій водяного охолодження та використаних режимів термічного зміцнення арматурного прокату (діаметром 14 мм); на фіг. 2 - наведені діаграми зміни температури арматурного прокату в секціях водяного охолодження, наведених на фіг. 2; на фіг. 3 - наведені значення мікротвердості в різних шарах металу по перерізу арматури, отриманих з використанням режимів, наведених на фіг. 3. Спосіб здійснювався наступним чином. На лінії дрібного сорту стана 320/150-1 сортопрокатного цеху ВАТ "ММЗ" при виготовленні дослідної партії арматури діаметром 14 мм. З чистової кліті стана розкатана арматура виходить з постійною швидкістю, тому час водяного охолодження в кожній секції охолодження буде однаковим, але шляхом регулювання їх кількості при виробництві арматурного прокату можна змінювати: - кількість циклів охолодження; - тривалість пауз між ними; - загальний обсяг тривалості охолодження та пауз. Тривалість охолодження в кожній із секцій можна регулювати, змінюючи швидкість руху розкату через трасу з 11 до 17 м/сек. Запропонований спосіб термічної обробки арматури різних (фіг. 1) класів і діаметрів характеризується застосуванням різної кількості секцій та циклів охолодження від 2 до 4-х. При цьому між усіма секціями передбачається певний інтервал для вирівнювання температур (тривалість цього інтервалу становить від 0,29-0,89 с). Для реалізації запропонованого способу були вибрані технологічні режими № 1-6, параметри яких представлені на фіг. 1. Для забезпечення заданого комплексу механічних і службових властивостей прокатки за рахунок отримання однорідної по перерізу структури шляхом мінімізації різниці значень мікротвердості в сусідніх шарах застосовували різні режими термічного циклювання прокату, які забезпечувались включенням в роботу тієї або іншої кількості секцій охолодження в різних поєднаннях і отримували арматурний прокат, охолоджений відповідно за режимами, наведеними на фіг. 1. При цьому забезпечується наступне: тривалість рекристалізаційної (постдеформаційної) паузи встановлюють рівною 4,0-5,0 сек.; тривалість вирівнювання температури регулюють так, щоб у кожному циклі вона була в 1,13-3,0 рази більше тривалості охолодження, а кількість циклів охолодження прирівнюють числу циклів вирівнювання температури по перерізу арматурного прокату; температура його самовідпуску при цьому встановлюється такою, що після кожного циклу охолодження вона не перевищує температуру точки А 1 діаграми стану FeC. Таким шляхом: - тривалість рекристалізаційної (постдеформаційної) паузи (τ р - час між закінченням прокатки і початком водяного охолодження), яка при швидкостях руху розкату від 11 до 17 м/с становила 1,1-4,7 сек.; - тривалість циклів охолодження металу (τoхол.), яка становила 0,3, 0,4, 0,7, 0,8, 1,2, 1,4 с; - тривалість циклів вирівнювання температури (τвирівн.), яка становила 0,3, 0,4; 0,9; 2,2; 2,4 с; 2 UA 104781 C2 5 10 15 20 25 30 35 40 45 50 - кількість циклів охолодження (nохол.) і вирівнювання (nвирівн.), яка становила 1, 2, і 4. Для кожного розміру арматурного профілю та класу міцності визначено і пропонується для використання оптимальний режим термічного циклювання. Заготовки перерізом 125×125 мм зі сталі 28С нагрівали до температури 1200±20 °C, і прокатували на безперервному стані 320/150 дрібного сорту. Відразу після прокатки від температури прокатного нагрівання здійснювали термічну обробку розкату за декількома режимами. Схема траси водяного охолодження, режими обробки і діаграми зміни температури розкату, використані при виробництві даної дослідної партії арматурного прокату діаметром 14 мм, що наведені на фіг. 1, 2, 3. У разі режимів 1 і 2 для термічного циклювання арматури діаметром 14 мм використано максимальну, рівну 4-м, кількість секцій і циклів охолодження. При цьому між усіма секціями мав місце інтервал для вирівнювання температури по її перерізу. Тривалість вирівнювання температури по перерізу арматури при цьому складала 0,29-0,89 сек., кожної стадії охолодження - 0,29 сек., а рекристалізаційної (пост деформаційної) паузи (τр - тривалість інтервалу між закінченням прокатки і початком водяного охолодження) - 1,12 сек. Режими 3 і 4 характеризуються застосуванням 3-х секцій і двох циклів охолодження. Тривалість рекристалізаційної паузи становить 1,27-1,46 сек. В мікроструктурі прокату спостерігається три шари: поверхневий, проміжний і серцевина. З порівняння режимів 4 і 2 (однакова температура металу на холодильнику) випливає (фіг. 3), що мікротвердість металу поверхневого шару в 4-м режимі нижча, тому що тривалість часу на проміжний самовідпуск при цьому більша (2,38 сек. проти 0,89 сек.). Мікротвердість проміжного шару і серцевини однакова. При порівнянні режимів 1 і 2 з режимами 3 і 4 визначено, що якщо знехтувати невеликими паузами тривалістю 0,29 сек. між 2-й, 4-й i 6-й секціями, то тоді 3 цикли охолодження можна замінити більш тривалим одним. Таким чином, режими 1 і 2 по схемі охолодження повторюють режими 3 та 4, тільки при цьому тривалість останнього циклу охолодження для режимів 1 і 2 буде в 2 рази більшою (1,6 сек. проти 0,8 сек.), а пауза на вирівнювання температур між двома циклами охолодження - значно (в 2,7 рази) меншою (0,9 сек. проти 2,4 сек.). Режими 5 і 6 характеризуються застосуванням 3-х секцій і однієї стадії охолодження (фіг. 1), тобто за цим режимом використовуються всі секції підряд без інтервалів. Тривалість охолодження при цьому становить 1,15-1,36 сек., а рекристалізаційної паузи - 3,95-4,66 сек. В мікроструктурі арматурного прокату по перерізу спостерігаються 2 шари: поверхневий товщиною до 1,5 мм і серцевинний, причому мікротвердість останнього менше, ніж поверхневого шару. У прокаті, виготовленому по режиму 6, отримані найбільш високі механічні властивості, які відповідають класу міцності А T 1000. Високий рівень властивостей міцності досягається завдяки формуванню при обробці за режимом 6 мартенситу відпуску в поверхневому шарі арматури, а в її серцевині - трооститу з високим рівнем значень мікротвердості. З отриманих даних випливає, що за допомогою варіації циклів охолодження арматурного прокату номінальним діаметром 14 мм можна змінювати структуру в його квазікомпозитних шарах та їх мікротвердість, забезпечуючи, тим самим, істотне зниження рівня напруги в металі. Найбільш оптимальним при цьому для арматури діаметром 14 мм слід вважати режим 1,2 з максимальним використанням секцій водяного охолодження - 1-ї, 2-ї, 4-а та 6-ї, між якими є проміжок для вирівнювання температури по перерізу, для яких характерні мінімальні значення різниці мікротвердості по поперечному перерізу - 45 од. HV (Для інших режимів ці значення значно більші - 50-52 од. HV). Спосіб термомеханічної обробки арматурного прокату з використанням тепла прокатного нагрівання дозволяє знизити ймовірність його крихкого руйнування та забезпечується термічне зміцнення арматури середнього і високого класів міцності, що використовується в залізобетонних попередньо напружених конструкціях. Спосіб практично може бути здійснений у виробничих умовах, що доводить опис його конкретної реалізації. 3 UA 104781 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 1. Спосіб термомеханічного зміцнення арматурного прокату з використанням тепла прокатного нагрівання, який включає нагрівання заготівки, її гарячу деформацію, рекристалізацію і циклічне охолодження поверхні прокату шляхом чергування циклів охолодження певною кількістю форсункових секцій водяного охолодження і вирівнювання температури по поперечному перерізу арматурного прокату для досягнення заданого класу міцності, який відрізняється тим, що визначають режим термічної обробки прокату, в якому тривалість рекристалізаційної (постдеформаційної) паузи встановлюють рівною 4,0-5,0 сек., тривалість вирівнювання температури регулюють так, щоб у кожному циклі вона була б в 1,13-3,0 рази більше тривалості охолодження, а кількість циклів охолодження прирівнюють числу циклів вирівнювання температури по перерізу арматурного прокату, при цьому температуру його самовідпуску встановлюють такою, що після кожного циклу охолодження вона не перевищує температуру точки А1 діаграми стану Fe-C. 2. Спосіб за п. 1, який відрізняється тим, що режим обробки вибирають попередньо в залежності від заданого класу міцності та діаметра арматурного прокату, а охолодження проводять в п'яти секціях лінії прокатки. 4 UA 104781 C2 5 UA 104781 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюSychkov Oleksandr Borysovych, Zhukova Svitlana Yuriivna, Nesterenko Anatolii Mykhailovych, Pliuta Valerii Leonidovych

Автори російськоюСычков Александр Борисович, Жукова Светлана Юрьевна, Нестеренко Анатолий Михайлович, Плюта Валерий Леонидович

МПК / Мітки

МПК: C21D 8/06, C21D 1/18, C21D 1/02, C21D 8/08, C21D 1/19

Мітки: спосіб, прокату, арматурного, термомеханічного, зміцнення

Код посилання

<a href="https://ua.patents.su/8-104781-sposib-termomekhanichnogo-zmicnennya-armaturnogo-prokatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб термомеханічного зміцнення арматурного прокату</a>

Попередній патент: Спосіб дозування зернистих матеріалів

Наступний патент: Контейнер для транспортування і зберігання, забезпечений запірним пристроєм

Випадковий патент: Спосіб виготовлення шаблону для препарування зубів під незнімну суцільнолиту шину