Спосіб виробництва гарячекатаної сталевої штаби та комбінований розливний і прокатний пристрій для здійснення цього способу

Номер патенту: 91084

Опубліковано: 25.06.2010

Автори: Майєрл Джозеф, Хохенбіхлер Геральд, Екерсторфер Геральд

Формула / Реферат

1. Спосіб виробництва гарячекатаної сталевої штаби у рулони або листи зі сталевого розплаву у технологічному процесі безперервного виробництва з безперервним проходом штаби, який включає наступні стадії:

- стадію, на якій струмок сталі (5) розливають у кристалізатор (2) пристрою (1) безперервного розливання,

- стадію, на якій струмок литої сталі піддають формозміні у першій групі (6) клітей у попередньо прокатану гарячу штабу (7),

- стадію, на якій попередньо прокатану гарячу штабу піддають формозміні у другій групі (19) клітей у гарячекатану сталеву штабу (21),

- стадію, на якій між першою групою клітей і другою групою клітей попередньо прокатану гарячу штабу доводять до температури прокатки у пристрої регулювання температури (14),

- стадію, на якій гарячекатану сталеву штабу змотують у рулони або гарячекатану сталеву штабу ріжуть на листи,

який відрізняється тим, що

- додатково з попередньо прокатаної гарячої штаби видаляють окалину безпосередньо перед тим, як її подають до пристрою регулювання температури,

- попередньо прокатану гарячу штабу утримують в атмосфері захисного газу в пристрої регулювання температури, й

- відразу після цього попередньо прокатану гарячу штабу після пропуску через пристрій регулювання температури піддають формозміні прокаткою у другій групі клітей.

2. Спосіб за п. 1, який відрізняється тим, що попередньо прокатану гарячу штабу утримують у пристрої регулювання температури в атмосфері інертного захисного газу із вмістом кисню менш, ніж 10,0 об. %, переважно, із вмістом кисню меншим, ніж 2,0 об. %.

3. Спосіб за п. 1, який відрізняється тим, що попередньо прокатану гарячу штабу утримують в атмосфері відновного захисного газу в пристрої регулювання температури.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що попередньо прокатану гарячу штабу у пристрої регулювання температури доводять до вхідної температури прокатки.

5. Спосіб за п. 4, який відрізняється тим, що прокатану гарячу штабу у пристрої регулювання температури доводять, залежно від поточної швидкості розливання, до вхідної температури прокатки, і таким чином на останній стадії формозміни другої групи клітей забезпечують остаточну температуру прокатки в аустенітному структурному об’ємі гарячої штаби.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що з попередньо прокатаної гарячої штаби безпосередньо перед входом до пристрою регулювання температури видаляють окалину за допомогою струменів води під припустимим тиском форсунок 200-450 бар.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що формозміну у першій групі клітей здійснюють принаймні однієї кліттю, переважно, трьома послідовними клітями.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що формозміну у другій групі клітей здійснюють принаймні двома, переважно, трьома-п'ятьма послідовними клітями.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що:

- струмок сталі розливають у кристалізатор пристрою безперервного розливання товщиною 50-150 мм,

- струмок литої сталі піддають формозміні у першій групі клітей у попередньо прокатану гарячу штабу товщиною 6,0-30 мм,

- попередньо прокатану гарячу штабу піддають формозміні у другій групі клітей у гарячекатану сталеву штабу остаточною товщиною 0,6-5,0 мм.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що додатково попередньо прокатану гарячу штабу ріжуть у поперечному напрямку між першою групою клітей і пристроєм для видалення окалини.

11. Комбінований розливний і прокатний пристрій для здійснення способу за будь-яким з пунктів 1-10, який містить;

- кристалізатор (2) у пристрої безперервного розливання (1), призначений для одержання струмка литої сталі (5),

- першу групу (6) клітей для формозміни прокаткою струмка литої сталі у попередньо прокатану гарячу штабу (7),

- другу групу (19) клітей для формозміни попередньо прокатаної гарячої штаби у гарячекатану сталеву штабу (21),

- пристрій регулювання температури (14) між першою групою (6) клітей і другою групою (19) клітей, і

- моталку (23) штаб для скручування гарячекатаної сталевої штаби у рулони або подільний пристрій для розрізання гарячекатаної сталевої штаби на листи,

який відрізняється тим, що

- пристрій регулювання температури (14) розміщений у передбаченій закритій камері захисного газу (11), яка має впускний і випускний отвори (12, 13) для попередньо прокатаної гарячої штаби й лінії подачі (16, 17) захисного газу,

- передбачений пристрій для видалення окалини (9), що розташований безпосередньо перед камерою захисного газу (11),

- друга група (19) клітей розташована безпосередньо за камерою захисного газу (11).

12. Комбінований розливний і прокатний пристрій за п. 11, який відрізняється тим, що пристрій регулювання температури (14) утворений пристроєм індукційного нагрівання (15).

13. Комбінований розливний і прокатний пристрій за п. 11 або 12, який відрізняється тим, що пристрій для видалення окалини (9) утворений принаймні одним пристроєм роторного типу для видалення окалини (10).

14. Комбінований розливний і прокатний пристрій за п. 13, який відрізняється тим, що кілька пристроїв роторного типу для видалення окалини (10) розташовані безпосередньо перед камерою захисного газу (11) паралельно впускному отвору (12) останньої.

15. Комбінований розливний і прокатний пристрій за будь-яким з пунктів 11-14, який відрізняється тим, що перша група (6) клітей утворена принаймні однією кліттю, переважно, трьома послідовними клітями (6а, 6b, 6с).

16. Комбінований розливний і прокатний пристрій за будь-яким з пунктів 11-15, який відрізняється тим, що друга група (19) клітей утворена принаймні двома клітями, переважно, трьома-п'ятьма клітями (19а, 19b, 19c, 19d).

17. Комбінований розливний і прокатний пристрій за будь-яким з пунктів 11-16, який відрізняється тим, що випускний отвір (13) камери захисного газу (11) знаходиться на кінці передбаченого випускного каналу (18), який закінчується не далі, ніж 5,0 м, переважно, не далі, ніж 3,0 м, перед захопленням (20) валків першої кліті (19а) другої групи (19) клітей.

18. Комбінований розливний і прокатний пристрій за будь-яким з пунктів 11-17, який відрізняється тим, що між першою групою (6) клітей і пристроєм для видалення окалини (9) додатково розміщені поперечно подільні ножиці (24) для розрізання попередньо прокатаної гарячої штаби у поперечному напрямку.

Текст

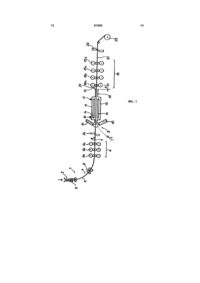

1. Спосіб виробництва гарячекатаної сталевої штаби у рулони або листи зі сталевого розплаву у технологічному процесі безперервного виробництва з безперервним проходом штаби, який включає наступні стадії: - стадію, на якій струмок сталі (5) розливають у кристалізатор (2) пристрою (1) безперервного розливання, - стадію, на якій струмок литої сталі піддають формозміні у першій групі (6) клітей у попередньо прокатану гарячу штабу (7), - стадію, на якій попередньо прокатану гарячу штабу піддають формозміні у другій групі (19) клітей у гарячекатану сталеву штабу (21), - стадію, на якій між першою групою клітей і другою групою клітей попередньо прокатану гарячу штабу доводять до температури прокатки у пристрої регулювання температури (14), - стадію, на якій гарячекатану сталеву штабу змотують у рулони або гарячекатану сталеву штабу ріжуть на листи, який відрізняється тим, що - додатково з попередньо прокатаної гарячої штаби видаляють окалину безпосередньо перед тим, як її подають до пристрою регулювання температури, 2 (19) 1 3 91084 4 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що: - струмок сталі розливають у кристалізатор пристрою безперервного розливання товщиною 50150 мм, - струмок литої сталі піддають формозміні у першій групі клітей у попередньо прокатану гарячу штабу товщиною 6,0-30 мм, - попередньо прокатану гарячу штабу піддають формозміні у другій групі клітей у гарячекатану сталеву штабу остаточною товщиною 0,6-5,0 мм. 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що додатково попередньо прокатану гарячу штабу ріжуть у поперечному напрямку між першою групою клітей і пристроєм для видалення окалини. 11. Комбінований розливний і прокатний пристрій для здійснення способу за будь-яким з пунктів 110, який містить; - кристалізатор (2) у пристрої безперервного розливання (1), призначений для одержання струмка литої сталі (5), - першу групу (6) клітей для формозміни прокаткою струмка литої сталі у попередньо прокатану гарячу штабу (7), - другу групу (19) клітей для формозміни попередньо прокатаної гарячої штаби у гарячекатану сталеву штабу (21), - пристрій регулювання температури (14) між першою групою (6) клітей і другою групою (19) клітей, і - моталку (23) штаб для скручування гарячекатаної сталевої штаби у рулони або подільний пристрій для розрізання гарячекатаної сталевої штаби на листи, який відрізняється тим, що - пристрій регулювання температури (14) розміщений у передбаченій закритій камері захисного газу (11), яка має впускний і випускний отвори (12, 13) для попередньо прокатаної гарячої штаби й лінії подачі (16, 17) захисного газу, - передбачений пристрій для видалення окалини (9), що розташований безпосередньо перед камерою захисного газу (11), - друга група (19) клітей розташована безпосередньо за камерою захисного газу (11). 12. Комбінований розливний і прокатний пристрій за п. 11, який відрізняється тим, що пристрій регулювання температури (14) утворений пристроєм індукційного нагрівання (15). 13. Комбінований розливний і прокатний пристрій за п. 11 або 12, який відрізняється тим, що пристрій для видалення окалини (9) утворений принаймні одним пристроєм роторного типу для видалення окалини (10). 14. Комбінований розливний і прокатний пристрій за п. 13, який відрізняється тим, що кілька пристроїв роторного типу для видалення окалини (10) розташовані безпосередньо перед камерою захисного газу (11) паралельно впускному отвору (12) останньої. 15. Комбінований розливний і прокатний пристрій за будь-яким з пунктів 11-14, який відрізняється тим, що перша група (6) клітей утворена принаймні однією кліттю, переважно, трьома послідовними клітями (6а, 6b, 6с). 16. Комбінований розливний і прокатний пристрій за будь-яким з пунктів 11-15, який відрізняється тим, що друга група (19) клітей утворена принаймні двома клітями, переважно, трьома-п'ятьма клітями (19а, 19b, 19c, 19d). 17. Комбінований розливний і прокатний пристрій за будь-яким з пунктів 11-16, який відрізняється тим, що випускний отвір (13) камери захисного газу (11) знаходиться на кінці передбаченого випускного каналу (18), який закінчується не далі, ніж 5,0 м, переважно, не далі, ніж 3,0 м, перед захопленням (20) валків першої кліті (19а) другої групи (19) клітей. 18. Комбінований розливний і прокатний пристрій за будь-яким з пунктів 11-17, який відрізняється тим, що між першою групою (6) клітей і пристроєм для видалення окалини (9) додатково розміщені поперечно подільні ножиці (24) для розрізання попередньо прокатаної гарячої штаби у поперечному напрямку. Винахід відноситься до способу виробництва гарячекатаної сталевої штаби у рулонах або листах з сталевого розплаву у технологічному процесі безперервного виробництва з безперервним проходом через комбінований розливний і прокатний пристрій; крім того, винахід належить до комбінованого розливного й прокатного пристрою для здійснення цього способу. Спосіб цього типу включає наступні стадії: стадію, на якій утворюють струмок з рідкої сталі шляхом безперервного розливання у кристалізатор пристрою безперервного розливання. У подальшій першій групі клітей цей струмок литої сталі валками піддають формозміні у попередньо катану гарячу штабу, а у другій групі клітей цю попередньо прокатану гарячу штабу начисто прокатують у гарячекатану сталеву штабу з необхідними остаточними розмірами й необхідними властивостями матеріалу. Між першою групою клітей і другою групою клітей попередньо катаній гарячій штабі у пристрої регулювання температури задають температуру прокатки з метою досягнення найкращих умов для чистової прокатки. Після чистової прокатки гарячекатану сталеву штабу пропускають через зону охолодження і змотують у рулони або ріжуть на листи. Способи і пристрої технологічного пристрою для виробництва гарячекатаної сталевої штаби розпочинають з рідкої фази відповідно до кількох основних типів способу, відомих у багатьох варіантах. У безперервному процесі виробництва гарячекатаної сталевої штаби рідку сталь розливають у пристрої безперервного розливання у безперервний струмок сталі, й останній ріжуть на штабові заготовки з товщиною лиття більш ніж 120мм або 5 на тонкі штабові заготовки товщиною 40-120мм. Потім або з переривом у часі залежно від технології виробництва ці попередні вироби прокочують після температурної компенсації або основного нагрівання до температури прокатки в прокатних пристроях у сталеву штабу з конкретної цільовою товщиною. З цією метою зазвичай використовують лінію з однією або кількома чорновими клітями й лінію з кількома чистовими клітями. В WO 98/00248 вже розкритий комбінований розливний і прокатний пристрій для виробництва сталевої штаби для глибокої витяжки, у якому струмок сталі з товщиною лиття менш, ніж 100мм, розливається у кристалізатор пристрою безперервного розливання. Цей струмок литої сталі прокочується після видалення окалини у лінії з кількома чорновими клітями принаймні до товщини штаби, яка уможливлює змотування, і після пропуску через піч з індукційним нагріванням, у якій підтримується атмосфера неокислювального захисного газу, й у якій попередньо прокатана гаряча штаба нагрівається до температури в аустенітній області, змотується в рулони і зберігається на проміжному складі. Після того як рулон знов розмотаний, попередньо прокатана гаряча штаба подається до лінії з чистовими клітями і прокочується у готовий виріб у феритній структурній області. Швидкість прокатки у лінії з чистовими клітями може задаватися залежно конкретно від виробу через відділення від розливного пристрою незалежно від конкретних вимог, яким має відповідати устрій пристрою, і які виникають із спеціальної марки сталі у цьому відомому технічному рішенні. Однак через змотування попередньо прокатаної штабової сталі в рулони й розмотування з рулонів і їх проміжне зберігання вартість капіталовкладень значно збільшується у порівнянні до безперервного пропуску штаби. У розливному пристрої з кількома струмками спосіб виробництва, відділений таким чином, у якому принаймні швидкість прокатки у лінії чистовий клітей можуть задавати незалежно від швидкості розливання у пристрої безперервного розливання, є абсолютно необхідним. Це відділення можна так само здійснювати й у пристроях з одним струмком, і воно так само спричиняє описані недоліки B WO 89/11363 вже розкритий безперервний спосіб родового типу виробництва гарячекатаної сталевої штаби, у якому швидкістю розливання на виході кристалізатора пристрої безперервного розливання визначають швидкість прокатки на подальших відповідних стадіях формозміни залежно від ступеню формозміни на відповідній стадії формозміни. Лише після виходу з останньої кліті прокатного стану безперервно розлиту й гарячекатану сталеву штабу відрізають відповідно до заданої маси рулонів і змотують у рулони. Перед тим як гарячу штабу, яку вже прокотили у чорновій кліті, подають до лінії чистових клітей, цю гарячу штабу приводять до рівномірної температури штаби вище за температуру прокатки, а потім відразу після того, як її подають до лінії чистових клітей, видаляють окалину. Видаленням окалини струменями води спричиняють падіння температури, яке необхідно компенсувати попереднім нагріванням 91084 6 до температури вище за температуру прокатки. Отже, метою винаходу є усунення недоліків відомих технічних рішень і створення способу виробництва гарячекатаної сталевої штаби й комбінованого розливного й прокатного пристрою для здійснення цього способу з безперервним пропуском штаби від кристалізатора пристрою безперервного розливання до проходу через останню стадію формозміни лінії чистових клітей, мінімізація додаткової подачі енергії до гарячої штаби, яка досягається оптимізацією послідовності стадій способу й послідовності компонентів пристрою. Метою, на якій ґрунтується винахід, є також мінімізація вартості капіталовкладень на пропонований комбінований розливний і прокатний пристрій і зменшення експлуатаційних витрат на виробництво катаної сталевої штаби, зокрема, витрат на енергію для додаткового нагрівання штаби. Метою, на якій ґрунтується винахід, є також підвищення гнучкості пропонованого способу виробництва й пропонованого комбінованого розливного й прокатного пристрою у частині можливого виробництва гарячекатаної сталевої штаби з широким діапазоном властивостей сталі. Мета, на якій ґрунтується винахід, досягається способом описаного вище типу, у якому окалину з попередньо прокатаної гарячої штаби видаляють безпосередньо перед тим, як її подають до пристрою регулювання температури, попередньо прокатану гарячу штабу утримують в атмосфері захисного газу в пристрої регулювання температури, і відразу після цього попередньо прокатану гарячу штабу після пропуску через пристрій регулювання температури піддають формозміні прокаткою у другій групі клітей. Оскільки гарячу штабу після видалення окалини утримують в атмосфері захисного газу в пристрої регулювання температури, подальший процес видалення окалини під час нагрівання гарячої штаби до температури прокатки якомога усувають, але гарячу штабу принаймні підтримують в області, яка не спричиняє будь-яких втрат якості на поверхні гарячої штаби при подальшій операції прокатки, і таким чином усувають необхідність у додатковому видаленні окалини безпосередньо перед входом до кліті. Завдяки пропонованій послідовності стадій способу досягають того, що температуру гарячої штаби, яку встановлюють у пристрої регулювання температури, підтримують практично до входу до першої стадії формозміни другої групи клітей, і, відтак, усувають необхідність нагрівання гарячої штаби до температури вище за температуру прокатки. Тому температуру гарячої штаби можна підтримувати на рівні, до 80 C нижчому, ніж у звичайних способах, із видаленням окалини безпосередньо перед кліттю. Під час нагрівання попередньо прокатаної гарячої штаби до температури прокатки і під час компенсації температури у гарячій штабі останню утримують у пристрої регулювання температури в атмосфері інертного захисного газу із вмістом кисню менш, ніж 10,0 об. %. Переважно, вміст кисню підтримують меншим, ніж 2,0 об. %. Атмосферу захисного газу вибирають з переважним вмістом 7 азоту. Відповідно до ще одного варіанту здійснення, під час нагрівання до температури прокатки попередньо прокатану гарячу штабу можуть утримувати в пристрої регулювання температури в атмосфері відновного захисного газу. Як результат, забезпечують зв'язування кисню, який іноді протікає через впускний або випускний отвори камери захисного газу, що оточує пристрій регулювання температури, і запобігають утворенню окалини на поверхні штаби. Переважно, у пристрої регулювання температури попередньо прокатану гарячу штабу доводять до заданої вхідної температури прокатки. Оптимальні умови для операції прокатки у другій групі клітей забезпечують, якщо попередньо прокатану гарячу штабу у пристрої регулювання температури доводять залежно від поточної швидкості розливання до вхідної температури прокатки, і таким чином на останній стадії формозміни другої групи клітей уможливлюють остаточну температуру прокатки в аустенітній структурній області гарячої штаби. Доцільно, якщо на додаток до поточної швидкості прокатки, враховують і ступінь зменшення товщини штаби у першій групі клітей. Доцільно, якщо з попередньо прокатаної гарячої штаби безпосередньо перед входом до пристрою регулювання температури видаляють окалину за допомогою струменів води під тиском струменів 200-450 бар. Переважно використовують обертові струмені води, які направляють під кутом до поверхні штаби і подають пристроєм роторного типу для видалення окалини. Описаний спосіб можуть особливо переважно використовувати при розливанні у кристалізатор пристрою безперервного розливання струмком сталі товщиною 50-150мм з подальшою формозміною струмка литої сталі у першій групі клітей у попередньо прокатану гарячу штабу товщиною 6,0-30мм і з подальшою гарячою формозміною попередньо прокатаної гарячої штаби у другій групі клітей у гарячекатану штабову сталь остаточною товщиною 0,6-5,0мм. Виходячи з товщини розливання на виході кристалізатора пристрою безперервного розливання, визначають кількість наступних клітей. Формозміну прокаткою струмка литої сталі у першій групі клітей здійснюють залежно від товщини розливання принаймні однієї кліттю, переважно, трьома послідовними клітями. Крім того, гарячу формозміну попередньо прокатаної гарячої штаби здійснюють у другій групі клітей принаймні двома, переважно, трьома-п'ятьма послідовними клітями. Відповідно до одного можливого варіанту здійснення винаходу, попередньо прокатану гарячу штабу ділять у поперечному напрямку між першою групою клітей і пристроєм для видалення окалини. Потім гарячу формозміну струмка литої сталі у першій групі клітей ув'язують з процесом розливання, а подальшу гарячу формозміну у другій групі клітей відокремлюють від процесу розливання і, відтак, можуть здійснювати без впливу останнього. Потім, переважно у випадку товстіших штаб, цим уможливлюють чистову прокатку цих штаб звичайним способом із використанням пе 91084 8 редчистового калібру. Комбінований розливний і прокатний пристрій для здійснення пропонованого способу містить пристрій безперервного розливання з кристалізатором для одержання струмка литої сталі, першу групу клітей для формозміни прокаткою струмка литої сталі у попередньо прокатану гарячу штабу, другу групу клітей для формозміни попередньо прокатаної гарячої штаби у гарячекатану сталеву штабу, пристрій регулювання температури між першою групою клітей і другою групою клітей і моталку штаби для скручування гарячекатаної сталевої штаби в рулони або подільний пристрій для розрізання гарячекатаної сталевої штаби на листи. Переважно використовується електродуговий пристрій безперервного розливання з хитним кристалізатором. Для досягнення поставленої мети комбінований розливний і прокатний пристрій відрізняється тим, що пристрій регулювання температури розміщений у закритій камері захисного газу, яка має впускний і випускний отвори для попередньо прокатаної гарячої штаби й лінії подачі захисного газу, тим, що камері захисного газу безпосередньо передує пристрій для видалення окалини, і тим, що друга група клітей безпосередньо слідує за камерою захисного газу. Таке розташування забезпечує, що на шляху транспортування сталевої штаби від входу до камери захисного газу до входу до першої наступної кліті відповідне видалення окалини з сталевої штаби не відбувається, і що на шляху транспортування сталевої штаби від виходу з камери захисного газу до входу до першої наступної кліті відповідне падіння температури не відбувається. Переважно, пристрій регулювання температури виконаний як пристрій індукційного нагрівання, оскільки це дозволяє посилити нагрівання країв штаби й, якщо доречно, залежне від зони різне нагрівання сталевої штаби протягом дуже короткого часу проходу. Крім того, пристрій індукційного нагрівання цього типу надає можливість мати дуже компактний тип конструкції пристрою регулювання температури і, як наслідок, дозволяє економічно ефективні монтаж й експлуатацію камери захисного газу. Відповідно до одного переважного варіанту здійснення, пристрій для видалення окалини утворений принаймні одним пристроєм роторного типу для видалення окалини. Пристрій роторного типу для видалення окалини цього типу вже відомий, наприклад, з EP 640 413, де описаний пристрій для видалення окалини з прокату безпосередньо перед кліттю. Доцільно, якщо кілька пристроїв роторного типу для видалення окалини розташовані безпосередньо перед камерою захисного газу паралельно впускному отвору останньої. Для того щоб у значній мірі запобігти відновленому утворенню окалини сталевої штаби перед входом до першої кліті другої групи клітей, випускний отвір камери захисного газу знаходиться на кінці випускного каналу, який закінчується не далі, ніж 5,0м, переважно, не далі, ніж 3,0м, перед захопленням валків першої кліті другої групи клітей. Хоча, як свідчить досвід, при швидкостях штаби, 9 які мають місце на цій короткій відстані, відбувається поновлене нарощування шару окалини товщиною не більше 8мкм, і це не спричиняє будьяких проблем щодо якості поверхні прокату. Відповідно до одного можливого варіанту здійснення комбінованого розливного й прокатного пристрою поперечно подільні ножиці, переважно виконані як маятникові ножиці, призначені для розрізання попередньо прокатаної гарячої штаби у поперечному напрямку, розміщені між першою групою клітей і пристроєм для видалення окалини. Відрізані частини гарячої штаби можуть проходити чистову прокатку звичайним способом із використанням передчистового калібру. Подальші переваги й відмітні ознаки цього винаходу можна зрозуміти з наступного опису примірного варіанту здійснення, який не обмежує об'єм винаходу. Опис наведений із посиланням на додані фігури, на яких: фіг. 1 представляє собою схематичну ілюстрацію комбінованого розливного й прокатного пристрою для виробництва гарячекатаної штабової сталі; фіг. 2 представляє собою профіль температури штабової сталі після виходу з пристрою індукційного нагрівання у відомих технічних рішеннях із видаленням окалини перед другою групою валкових клітей; фіг. 3 представляє собою профіль температури штабової сталі після виходу з пристрою індукційного нагрівання у пропонованому способі із видаленням окалини перед пристроєм індукційного нагрівання. Комбінований розливний і прокатний пристрій для виробництва гарячекатаної сталевої штаби з рідкої сталі у безперервному технологічному процесі виробництва містить електродуговий пристрій безперервного розливання 1 звичайного типу конструкції, який схематично показаний на фіг. 1 просто кристалізатором 2 пристрою безперервного розливання і деякими наступними валками 3 направляючої струмка на направляючій 4 струмка, показаній дугоподібним ходом струмка сталі. В охолоджуваному кристалізаторі 1 пристрою безперервного розливання рідка сталь перетворюється у струмок сталі 5, який має поперечний переріз заготовки штаби або тонкої заготовки штаби. Звичайні товщини струмка сталі - 40-150мм. Швидкість розливання у цих пристроях дорівнює 4,08,0м/хв. і дуже суттєво залежить від марки сталі. Струмок литої сталі 5, відхилений у направляючій 4 струмка пристрою безперервного розливання у горизонтальному напрямку R транспортування штаби, проходить далі через першу групу 6 клітей, яка складається з трьох клітей 6а, 6b і 6с, які утворюють групу чорнових клітей і в якій струмок литої сталі 5 піддається формозміні у попередньо прокатану гарячу штабу 7 товщиною 6-30мм. У цьому випадку товщина струмка литої сталі зменшується у кожній з клітей коефіцієнтом витяжки до 60%. У цій зоні пристрою зазвичай розташовані подальші компоненти пристрою, детально не показані на цій фігурі, такі, як, наприклад, правильний пристрій на кінці пристрою безперервного розли 91084 10 вання, призначений для правки струмка литої сталі у горизонтальному напрямку транспортування штаби, пристрій аварійного різання перед першою групою валкових клітей або за нею, який додатково використовується для відділення головки, поперечно-подільні ножиці між першою групою клітей і пристроєм для видалення окалини або камерою захисного газу, призначені для розрубки обрізі у разі потреби, і пристрій для видалення окалини перед першою групою клітей, призначений для видалення поверхневої окалини зі струмка литої сталі. На додаток, у направляючій струмка може розміщуватися один або кілька формозмінювальних пристроїв 8, які складаються з приводних валків, призначені для зменшення товщини струмка сталі, коли серцевина ще рідка (м'яке обтиснення з рідкою серцевиною). Після першої формозміни прокаткою в першій групі 6 клітей з обох боків попередньо прокатаної гарячої штаби 7 у пристрої для видалення окалини 9 видаляється окалина. Цей пристрій для видалення окалини містить кілька пристроїв 10 роторного типу для видалення окалини, розміщених принаймні в один ряд поперечно напрямку R проходу штаби безпосередньо перед камерою захисного газу 11. За допомогою пристроїв 10 роторного типу для видалення окалини обертові струмені води під тиском струменів 200-450 бар направляються під кутом до поверхні попередньо прокатаної гарячої штаби, і при цьому досягається практично повне видалення окалини з поверхні штаби. Можуть використовуватися й подальші пристрої для видалення окалини. За пристроєм для видалення окалини 9 відразу слідує камера захисного газу 11, яка має впускний отвір 12 і випускний отвір 13 для направлення через них попередньо прокатаної гарячої штаби, і яка має пристрої регулювання температури 14, призначені для нагрівання й компенсації температури гарячої штаби. Ці пристрої регулювання температури виконані як пристрої індукційного нагрівання 15, завдяки чому забезпечується у разі потреби швидке введення тепла в гарячу штабу, яка пересувається повз нагрівальних пристроїв. Тим самим уможливлюється й залежне від зони нагрівання гарячої штаби, зокрема, підсилене нагрівання у зоні кромок штаби. У камері захисного газу гаряча штаба приводиться до вхідної температури прокатки, яка необхідна для наступної чистової прокатки і залежить принаймні від кількості наступних клітей і необхідних цільових властивостей матеріалу штабової сталі після чистової прокатки. Камера захисного газу 11 оснащена лініями подачі 16, 17 і відповідними пристроями регулювання для подачі й випуску здебільшого інертного або відновного захисного газу для підтримування заданої атмосфери захисного газу. Випускний отвір 13 камери захисного газу 11 знаходиться на кінці випускного каналу 18, який оточує попередньо прокатану гарячу штабу, захищає її від зовнішньої атмосфери і передає її до другої групи 19 клітей. Вільна відстань А між випускним отвором 13 випускного каналу 18 і захопленням 20 валків першої кліті 19а не перевищує 11 5,0м, щоб запобігти відповідному видаленню окалини з гарячої штаби. Чотири кліті 19a-19d утворюють лінію чистової прокатки, у якій попередньо прокатана гаряча штаба 7 піддається чистовій прокатці у гарячекатану сталеву штабу 21, яка має необхідну цільову товщину 0,6-5,0мм і задані властивості матеріалу. Насамкінець, сталева штаба 21 ріжеться у поперечному напрямку поперечно подільними ножицями 22 й змотується у рулони моталкою 23 штаб. Сталева штаба може так само різатися поперечно подільними ножицями на листи, які потім у штабелювальному пристрої штабелюються у пакети листів. Поперечно подільні ножиці 24, показані пунктирними лініями, між першою групою 6 клітей і пристроєм для видалення окалини 9 дозволяють проводити роз'єднання комбінованого процесу розливання й прокатки у цій точці, щоб, особливо у випадку більшої товщини гарячої штаби, попередньо прокатана гаряча штаба 7 могла входити до другої групи 19 клітей звичайним способом із використанням передчистового калібру. Винахід не обмежується описаним типом другої групи клітей. Цілком можливо, що між окремими клітями другої групи клітей розміщені проміжні нагрівальні пристрої, за допомогою яких температура штаби підвищується, коли цього потребують металургійні вимоги або вимоги до прокатки. Крім того, перед поперечно подільними ножицями або за ними можуть розміщуватися додаткові окремі кліті або групи клітей. На фіг. 2 і 3 порівнюються профілі температури попередньо прокатаної гарячої штаби (попередньої штаби) від моменту виходу з пристрою регулювання температури або камери захисного газу до досягнення остаточної товщини прокатки у захопленні валків останньої кліті другої групи клітей, утвореної п'ятьма клітями (чистової групи), для двох типів способу. Фіг. 2 ілюструє профіль температури попередньої штаби у випадку конструктивного виконання пристрою, яке відповідає відомому рівню техніки, у якому пристрій для видалення окалини розміщений між пристроєм регулювання температури і чистовою групою. Напроти, фіг. 3 ілюструє профіль температури попередньої штаби у випадку пропонованого конструктивного виконання пристрою, у якому пристрій для видалення окалини розміщений перед камерою захисного газу, а камера захисного газу розміщена якомога ближче перед чистовою групою. Обидва профілі температури ґрунтуються на виробництві гарячекатаної сталевої штаби марки DD12 з необхідною остаточною товщиною прокатки 1,0мм. Для цієї марки сталі максимальна температура на виході з пристрою регулювання температури або камери захисного газу дорівнює приблизно +1250 C. При вищих температурах мо 91084 12 же відбуватися небажане локальне розплавлення штаби. Якщо пристрій для видалення окалини розміщений перед чистовою групою, видалення окалини призводить до середнього падіння температури приблизно на 70 C до того, як попередня штаба пройде до чистової групи. У показаному випадку мінімальна швидкість розливання для досягнення остаточної температури прокатки в аустенітній структурній області +850 C в останній кліті дорівнює 6,3м/хв. у випадку товщини струмка сталі 70мм на виході з кристалізатора пристрою безперервного розливання. Товщина попередньої штаби після виходу з першої групи клітей, яка складається з трьох клітей, дорівнює 14мм. У цьому випадку (фіг. 2) падіння температури у пристрої для видалення окалини дорівнює приблизно 95 C, а температура при вході до першої кліті чистової групи дорівнює приблизно +1110 C. Результатом цього є неможливість досягнення остаточної температури прокатки вище +850 C для цієї марки сталі при швидкостях розливання менше 6,3м/хв. і граничних умовах, описаних вище. Тому неможливо досягти навіть необхідних стандартів якості, що виникають із структури під час прокатки. На фіг. 3 показаний профіль температури у випадку попередньої штаби, видалення окалини з якої вже відбулося до входу до камери захисного газу, і яка після виходу з камери захисного газу вводиться безпосередньо до чистової групи. У цьому випадку камера захисного газу знаходиться на відстані 3,0м від захоплення валків першої кліті. Усі інші граничні умови (марка сталі, остаточна товщина, початкова температура тощо) відповідають граничним умовам порівняльного прикладу. Виходячи так само з температури +1250 C при виході з камери захисного газу, температура при вході до першої кліті чистової групи дорівнює у цьому випадку приблизно +1185 C. Шляхом відповідної теплоізоляції камери захисного газу і випускного каналу майже до першої кліті чистової групи можна досягти додаткового підвищення температури при вході на 20-30°С. Мінімальна швидкість розливання для досягнення необхідної остаточної температури прокатки +850 C при цих граничних умовах дорівнює у цьому випадку 5,8м/хв., тобто на 0,5м/хв. менше, ніж при конструктивному виконанні пристрою відповідно до відомого рівня техніки. Оскільки не всі марки сталі можна виробляти при однакових швидкостях розливання, область застосування пропонованого комбінованого розливного й прокатного пристрою значно розширюється, і його гнучкість значно підвищується завдяки пропонованому способу. 13 91084 14 15 Комп’ютерна верстка А. Крулевський 91084 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing hot-rolled steel strip and combined casting and rolling installation for carrying out said method

Автори англійськоюEckerstorfer Gerald, Hohenbichler Gerald, Maierl Josef

Назва патенту російськоюСпособ производства горячекатаной стальной полосы и комбинированное разливное и прокатное устройство для осуществления этого способа

Автори російськоюЭкерсторфер Геральд, Хохенбихлер Геральд, Майерл Джозеф

МПК / Мітки

МПК: B22D 11/00, B21B 13/22, B21B 1/46, C21D 8/02

Мітки: здійснення, спосіб, розливний, штаби, прокатній, пристрій, цього, способу, виробництва, сталевої, гарячекатаної, комбінований

Код посилання

<a href="https://ua.patents.su/8-91084-sposib-virobnictva-garyachekatano-stalevo-shtabi-ta-kombinovanijj-rozlivnijj-i-prokatnijj-pristrijj-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва гарячекатаної сталевої штаби та комбінований розливний і прокатний пристрій для здійснення цього способу</a>

Попередній патент: Шайба комарницького

Наступний патент: Візок вантажного вагона

Випадковий патент: Гетероарильні похідні та їх застосування як фармацевтичних препаратів