Прокатна кліть

Номер патенту: 111361

Опубліковано: 10.11.2016

Автори: Ростовський Костянтин Леонідович, Ростовський Сергій Костянтинович, Канунніков Ігор Михайлович, Гончаренко Анжела Федорівна, Белокуренко Павел Вікторович

Формула / Реферат

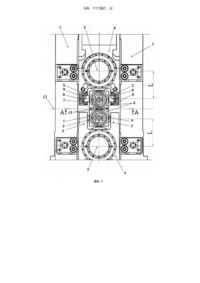

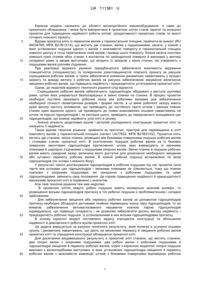

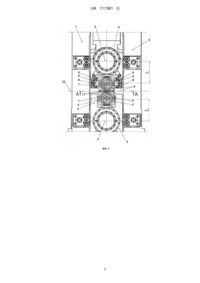

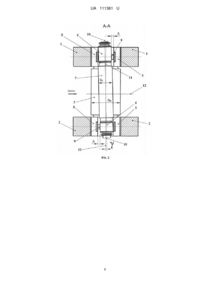

Прокатна кліть, що містить станини, два опорні валки з опорними подушками, два робочі валки з робочими подушками й гідроциліндри зміщення й перекосу робочих валків, яка відрізняється тим, що опорні подушки виконані з вилкоподібними виступами, в яких установлені гідроциліндри зміщення й перекосу робочих валків з можливістю взаємодії штоків з боковими поверхнями відповідних робочих подушок, крім того, відстань L від осі кожного гідроциліндра зміщення й перекосу робочого валка до осі відповідного опорного валка визначається по формулі:

L=0,5´(Doп+Dp-100), де

- Doп - діаметр бочки нового опорного валка, мм,

- Dp - діаметр бочки нового робочого валка, мм;

при цьому між вилкоподібними виступами опорних подушок і відповідними робочими подушками забезпечується сумарний зазор D, достатній для забезпечення взаємного перекосу й зміщення робочих валків з робочими подушками.

Текст

Реферат: Прокатна кліть містить станини, два опорні валки з опорними подушками, два робочі валки з робочими подушками й гідроциліндри зміщення й перекосу робочих валків. Опорні подушки виконані з вилкоподібними виступами, в яких установлені гідроциліндри зміщення й перекосу робочих валків з можливістю взаємодії штоків з боковими поверхнями відповідних робочих подушок. Відстань L від осі кожного гідроциліндра зміщення й перекосу робочого валка до осі відповідного опорного валка визначається по формулі: L=0,5(Doп+Dp-100). Між вилкоподібними виступами опорних подушок і відповідними робочими подушками забезпечується сумарний зазор , достатній для забезпечення взаємного перекосу й зміщення робочих валків з робочими подушками. UA 111361 U (12) UA 111361 U UA 111361 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області металургійного машинобудування, а саме до прокатного обладнання, і може бути використана в прокатних клітях станів гарячої та холодної прокатки для підвищення надійності роботи клітей, продуктивності прокатних станів та якості готового плаского прокату. Відома прокатна кліть із перекосом валків у горизонтальній площині, прийнята як аналог (RU 94034769, МПК В21В13/14), що містить дві станини, валки з підшипниками, касети, у кожній з яких установлені подушки одного з валків з можливістю повороту в горизонтальній площині навколо центру в точці перетинання осей валків і привод цього повороту. Кожна касета охоплює зовнішні грані стояків обох станин з контактом по циліндричній поверхні й виконана у вигляді складеної рами із двома виступами, що входять із зазором у вікна станин, які утворюють з подушками валка рухливе з'єднання. При реалізації відомого рішення передбачалося забезпечити можливість керування планшетністю (площинністю) та поперечною різнотовщинністю плаского прокату за рахунок схрещування робочих валків, а також забезпечити зниження динамічних навантажень у процесі захвату та викиду металу з робочих валків за рахунок забезпечення керування величиною зміщення робочих валків, що підвищить надійність і працездатність устаткування прокатної кліті. Однак, до недоліків відомого технічного рішення слід віднести: - Схрещування робочих валків забезпечують гідроциліндри, вбудовані у виступи рухливої рами, штоки яких упираються безпосередньо в змінні планки на станині. В процесі прокатки необхідно постійно змінювати робочий зазор між робочими валками для забезпечення необхідної точності геометричних розмірів і форми листів, а ці зміни робочого зазору мають дуже високу частоту коливання, що призводить до постійного тертя штоків і змінних планок станин один відносно одного, це призводить до появи знакозмінних осьових навантажень на штоки та поршні гідроциліндрів і, як наслідок цього, приводить до передчасного зношування цих гідроциліндрів, що знижує надійність усієї кліті в цілому. - Значна кількість додаткових вузлів і деталей ускладнюють конструкцію прокатної кліті та знижують її надійність. Також відоме технічне рішення, прийняте як прототип, пристрій для переміщення в кліті комплекту валків у горизонтальній площині (патент UA77632, МПК В21В31/02). Прокатна кліть містить дві станини, змінні планки, розміщені між боковими поверхнями подушок робочих валків і стояками станин прокатної кліті. В розточеннях подушок робочих валків на їх бокових поверхнях змонтовані гідроциліндри притиснення, штоки яких взаємодіють зі змінними планками й шарнірно з'єднаними з подушками опорних валків. Змінні планки й подушки робочих валків мають сумарний зазор, величина якого достатня для досягнення необхідного зміщення або кутового перекосу робочих валків. В кожній робочій подушці встановлено по вісім гідроциліндрів (по чотири з кожного боку). У результаті такого розташування гідроциліндрів в робочих подушках під час прокатки сили тертя між штоками цих гідроциліндрів і змінними планками не з'являються, тому що планки пов'язані з опорними подушками, які синхронно з робочими подушками та цими гідроциліндрами, змінюють своє положення. Це сприяє підвищенню надійності й працездатності механізмів прокатної кліті в порівнянні з аналогом. Але таке технічне рішення теж має недоліки: - В прокатних клітях кварто робочі подушки мають мінімально можливі розміри, то розміщення восьми гідроциліндрів притиску в тілі робочої подушки є проблематичним і складно здійсненним. - Для забезпечення зміщення або перекосу робочих валків за допомогою гідроциліндрів притиску необхідно обладнати датчикамилінійних переміщень кожну пару гідроциліндрів, то це вимагає забезпечення автоматизованого керування кожною парою гідроциліндрів індивідуально, що підвищує складність і не дозволяє забезпечити досить високу надійність і працездатність робочих подушок, із установленими в них восьми гідроциліндрами притиску. В основу корисної моделі поставлено задачу спрощення конструкції та збільшення надійності й довговічності роботи вузлів прокатної кліті. Ця задача вирішується за рахунок технічного результату, який полягає в усуненні осьових зусиль і динамічних навантажень, що діють на механізми перекосу й зміщення робочих валків прокатної кліті та спрощення конструкції обладнання прокатної кліті. Для досягнення вищевказаного результату в прокатній кліті станини, що містить станини, два опорні валки з опорними подушками, два робочі валки з робочими подушками й гідроциліндри зміщення й перекосу робочих валків, згідно з корисною моделлю, опорні подушки виконані з вилкоподібними виступами, в яких установлені гідроциліндри зміщення й перекосу робочих валків з можливістю взаємодії штоків з боковими поверхнями відповідних робочих 1 UA 111361 U 5 10 15 20 25 30 35 40 45 50 55 подушок, крім того, відстань L від осі кожного гідроциліндра зміщення й перекосу робочого валка до осі відповідного опорного валка визначається по формулі: L=0,5(Doп+Dp-100), де - Doп - діаметр бочки нового опорного валка, мм, - Dp - діаметр бочки нового робочого валка, мм; при цьому між вилкоподібними виступами опорних подушок і відповідними робочими подушками забезпечується сумарний зазор Δ, достатній для забезпечення взаємного перекосу й зміщення робочих валків з робочими подушками. У результаті порівняльного аналізу пропонованої прокатної кліті із прототипом установлене, що вони мають наступні загальні ознаки: - станини; - два опорні валки з опорними подушками; - два робочі валки з робочими подушками; - гідроциліндри зміщення й перекосу робочих валків; а також відмітні ознаки: - опорні подушки виконані з вилкоподібними виступами, в яких установлені гідроциліндри зміщення й перекосу робочих валків з можливістю взаємодії штоків з боковими поверхнями відповідних робочих подушок; - відстань L від осі кожного гідроциліндра зміщення й перекосу робочого валка до осі відповідного опорного валка визначається по формулі: L=0,5(Doп+Dp-100), де - Doп - діаметр бочки нового опорного валка, мм, - Dp - діаметр бочки нового робочого валка, мм; - між вилкоподібними виступами опорних подушок і відповідними робочими подушками забезпечується сумарний зазор Δ, достатній для забезпечення взаємного перекосу й зміщення робочих валків з робочими подушками. Таким чином, запропонована прокатна кліть має нове конструктивне виконання вузлів і деталей, нові зв'язки вузлів і деталей, а також нове розміщення їх один відносно одного. Між відмітними ознаками й технічним результатом, який досягається, існує причиннонаслідковий зв'язок. Завдяки тому, що опорні подушки виконані з вилкоподібними виступами, в яких установлені гідроциліндри зміщення й перекосу робочих валків з можливістю взаємодії штоків з боковими поверхнями відповідних робочих подушок, крім того, відстань L від осі кожного гідроциліндра зміщення й перекосу робочого валка до осі відповідного опорного валка визначається по формулі: L=0,5(Doп+Dp-100), де - Doп - діаметр бочки нового опорного валка, мм, - Dp - діаметр бочки нового робочого валка, мм; при цьому між вилкоподібними виступами опорних подушок і відповідними робочими подушками забезпечується сумарний зазор Δ, достатній для забезпечення взаємного перекосу й зміщення робочих валків з робочими подушками, стало можливим усунути осьові зусилля та динамічного навантаження, що діють на механізми перекосу й зміщення робочих валків з подушками, а також спростити конструкцію кліті, що збільшить надійність і довговічність роботи вузлів прокатної кліті. Виключення з вищевказаної сукупності відмітних ознак хоча б однієї з них не забезпечує досягнення технічного результату. Технічне рішення, яке заявляється, невідомо з рівня техніки й тому воно є новим. Корисна модель промислово реалізована тому, що її технічне й технологічне виконання не представляють труднощів. По даній корисній моделі виконаний технічний проект чистових прокатних клітей з перекосом робочих валків у горизонтальній площині для стану 750 гарячої прокатки фірми "ARPCO" (г.Ахваз, Іран). Таким чином технічному рішенню, що заявляється, може надаватися правова охорона, тому що воно є новим й промислово застосовано, тобто відповідає критеріям корисної моделі. Корисна модель пояснюється кресленнями, на яких зображено: Фіг. 1 - загальний вигляд прокатної кліті. Фіг. 2 - розріз А-А по фіг. 1 (схема перекосу робочих валків). Фіг. 3 - розріз А-А по фіг. 1. (схема зміщення робочих валків). У вікнах станин 1 і 2 прокатної кліті (фіг. 1, фіг. 2) установлений комплект опорних валків 3 з опорними подушками 4, які виконані з вилкоподібними виступами 5, між якими і розташовуються робочі подушки 6 робочих валків 7 з достатнім сумарним зазором Δ. 2 UA 111361 U 5 10 15 20 25 30 35 40 45 50 55 У вилкоподібних виступах 5 опорних подушок 4 змонтовані гідроциліндри 8 зміщення й перекосу робочих валків 7, причому корпуси гідроциліндрів 8 жорстко закріплені в розточеннях вилкоподібних виступів 5, а штоки 9 цих гідроциліндрів 8 розташовані з можливістю контакту з боковими поверхнями робочих подушок 6. При цьому відстань L між осями гідроциліндрів 8 до осі відповідного опорного валка 3 визначається по формулі: L=0,5(Doп+Dp-100), де - Don - діаметр бочки нового опорного валка, мм; - Dp - діаметр бочки нового робочого валка, мм. Так як у вищенаведеній формулі використовуються величини діаметрів бочок нових (ще не перешліфованих) робочих 7 і опорних 3 валків, то міжосьова відстань L - величина постійна й не залежить від змінних у процесі експлуатації й перешліфовки діаметрів бочок робочих 7 і опорних 3 валків. Крім того, у гідроциліндри 8 постійно подається під тиском робоча рідина, що дозволяє висунути штоки 9 усіх цих гідроциліндрів 8 на величину рівну половині сумарного зазору Δ, а значить забезпечується постійне підтиснення штоків 9 до бокових поверхонь робочих подушок 6. Це дозволяє вибрати всі зазори, і встановити робочі валки 7 таким чином, щоб осі 10 робочих валків 7 були в одній вертикальній площині з осями 11 опорних валків 3, які, у свою чергу, перпендикулярні осі прокатки 12 (фіг. 2, 3). Зрівноважування верхнього робочого валка 7 (постійне підтиснення його до відповідного верхнього опорного валка 3) забезпечується гідроциліндрами 13. У процесі прокатки, безпосередньо перед черговою подачею розкату в прокатну кліть виконується настроювання робочих валків 7 разом з опорними валками 3 по висоті, а також настроювання робочих валків 7 по взаємному положенню в горизонтальній площині. При установці по висоті робочих валків 7 прокатної кліті забезпечується спільне переміщення верхніх опорного 3 та робочого 7 валків зі своїми подушками 4 і 6, а також гідроциліндрів 8 зміщення й перекосу. Це дозволяє запобігти тертю штоків 9 по бокових поверхнях робочих подушок 6, тобто залишаються навантаження, які діють тільки уздовж осі прокатки 12. Тому в процесі підйому - опусканні робочих валків 7 при прокатці осьові навантаження, які діють перпендикулярно осі прокатки 12, не виникають ні на штоках 9, ні на корпусах гідроциліндрів 8, що підвищує їх працездатність і надійність. Для забезпечення необхідного взаємного перекосу (фіг. 2) робочих валків 7 на кут у відносно опорних валків 3 у горизонтальній площині, робоча рідина подається в одні гідроциліндри 8 зміщення й перекосу. При цьому із протилежних гідроциліндрів 8 робоча рідина зливається під тиском, який є достатнім для вибірки зазорів між відповідними штоками 9, що втягуються й боковими поверхнями робочих подушок 6. Завдяки передбаченому сумарному зазору Δ забезпечується можливість перекосу на певний кут у осі 10 робочих валків 7 й осі 11 опорних валків 3 за рахунок висування одних і втягування інших штоків 9 гідроциліндрів 8 зміщення й перекосу. Це дозволяє управляти в процесі прокатки жорсткістю валкової системи, а значить регулювати планшетність (площинність) розкату. При завершенні процесу настроювання робочих 7 й опорних валків 3 робоча рідина в гідроциліндрах 8, що перебуває під певним тиском, замикається на час прокатки. Завдяки зусиллю, створюваному гідроциліндрами 8 зміщення й перекосу робочі подушки 6 разом з робочими валками 7 утримуються в необхідному положенні під час проходу. Перед подачею в прокатну кліть нового розкату або перед виконанням наступного проходу всі вищеописані операції повторюються. Також у процесі прокатки для зниження динамічних (ударних) зусиль, що виникають при вході металу в прокатну кліть, активно застосовується звал робочих валків (фіг. 3), тобто зміщення осі 11 опорних валків 3 на певну величину S відносно осі 10 робочих валків 7, у тому числі й самих робочих валків 7 з робочими подушками 6, у напрямку виходу розкату з прокатної кліті, при цьому забезпечується максимально можлива величина звалу рівна величині сумарного зазору А. При необхідності величина зміщення S може становити будь-яку величину від -А до +А, тобто зсув (зміщення) може бути організований як убік входу розкату в прокатну кліть, так й убік виходу розкату із кліті. Звал (зміщення) S робочих валків 7 з робочими подушками 6 забезпечується висуванням штоків 9 гідроциліндрів 8 з однієї сторони робочих валків 7 і втягуванням штоків 9 протилежних 3 UA 111361 U 5 10 15 гідроциліндрів 8. Після настроювання відповідного зміщення S робоча рідина замикається в гідроциліндрах 8, після чого виконується процес прокатки. Завдяки зміщенню (звалу) S робочих валків 7 знижується жорсткість валкової системи, тобто в процесі захвата розкату робочі валки 7 пружно сприймають ударні навантаження й запобігають руйнуванню підшипникових вузлів опорних подушок 4 і інших механізмів. Після захвату розкату робочими валками 7 режим "демпфірування" втрачає свій сенс і гідроциліндри 8 зміщення й перекосу змінюють положення робочих валків 7 з подушками 6, створюючи вищенаведеним способом перекіс осей 10 і 11 для керування планшетністю (площинністю) розкату. Під час зміни робочих валків 7 з подушками 6 штоки 9 гідроциліндрів 8 втягуються у свої корпуси. Завдяки тому, що між утягненими штоками 9 і боковими поверхнями робочих подушок 6 існує достатній сумарний зазор Δ, то подальші операції по зміні робочих валків 7 з подушками 6 виконується по традиційних схемах перевалки. Таким чином, виконання прокатної кліті згідно з формулою корисної моделі дозволить спростити конструкцію, підвищить надійність роботи вузлів прокатної кліті та збільшить виробництво на стані в цілому. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 Прокатна кліть, що містить станини, два опорні валки з опорними подушками, два робочі валки з робочими подушками й гідроциліндри зміщення й перекосу робочих валків, яка відрізняється тим, що опорні подушки виконані з вилкоподібними виступами, в яких установлені гідроциліндри зміщення й перекосу робочих валків з можливістю взаємодії штоків з боковими поверхнями відповідних робочих подушок, крім того, відстань L від осі кожного гідроциліндра зміщення й перекосу робочого валка до осі відповідного опорного валка визначається по формулі: L=0,5(Doп+Dp-100), де - Doп - діаметр бочки нового опорного валка, мм, - Dp - діаметр бочки нового робочого валка, мм; при цьому між вилкоподібними виступами опорних подушок і відповідними робочими подушками забезпечується сумарний зазор , достатній для забезпечення взаємного перекосу й зміщення робочих валків з робочими подушками. 4 UA 111361 U 5 UA 111361 U 6 UA 111361 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 13/14, B21B 31/02

Код посилання

<a href="https://ua.patents.su/9-111361-prokatna-klit.html" target="_blank" rel="follow" title="База патентів України">Прокатна кліть</a>