Спосіб спрямованої кристалізації виливків лопатей газових турбін та пристрій для виготовлення виливків лопатей газових турбін спрямованої і монокристалічної структури

Номер патенту: 112911

Опубліковано: 10.11.2016

Автори: Валентин Костріца, Марцин Лісевич, Артур Вехчинскі, Юлія Квасніцка

Формула / Реферат

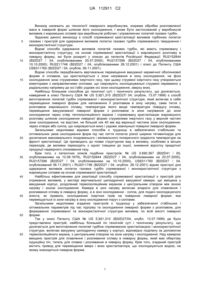

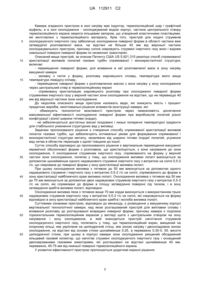

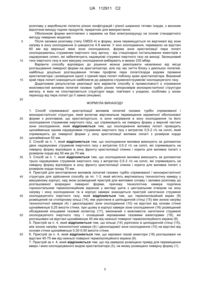

1. Спосіб спрямованої кристалізації виливків лопатей газових турбін спрямованої і монокристалічної структури, який включає вертикальне переміщення керамічної оболонкової форми з розплавом, що кристалізується, із зони нагрівання в зону охолодження та його охолодження струменем інертного газу, що спрямовують на ливарну форму у верхній частині зони охолодження, який відрізняється тим, що охолодження виливка лопаті проводять щонайменше одним надзвуковим струменем інертного газу з витратою 0,5-2 г/с на соплі, який спрямовують до ливарної форми у зону кристалізації виливка лопаті з розміром хорди щонайменше 50 мм.

2. Спосіб за п. 1, який відрізняється тим, що охолодження виливка виконують за допомогою двох надзвукових струменів інертного газу з витратою 0,5-2 г/с на соплі, які спрямовують на ливарну форму відповідно в зону фронту кристалізації спинки і корита для виливка лопаті з розміром хорди від 50 мм до 70 мм.

3. Спосіб за п. 1, який відрізняється тим, що охолодження виливка виконують за допомогою трьох надзвукових струменів інертного газу з витратою 0,5-2 г/с на соплі, які спрямовують на ливарну форму відповідно в зону фронту кристалізації спинки і корита для виливка лопаті з розміром хорди понад 70 мм.

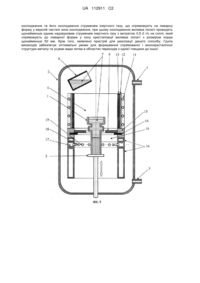

4. Пристрій для виготовлення виливків лопатей газових турбін спрямованої і монокристалічної структури для здійснення способу за пп. 1-3, який містить вертикальну технологічну камеру у вакуумному корпусі, над якою розміщений пристрій для виплавки сплаву і заливки розплаву до розташованої всередині ливарної форми, причому технологічна камера поділена горизонтальним термоізоляційним екраном у вигляді щита з центральним отвором на зону нагріву і зону охолодження та в корпусі камери знаходиться пристрій нагнітання струменя охолоджуючого інертного газу, який відрізняється тим, що термоізоляційний екран (9) розміщений на стопорному кільці (14), яке укріплене в циліндричній стінці (15) між зоною нагріву технологічної камери (4) і двоскладової зони охолодження (10) на відстані від основи стінки щонайменше 0,25 висоти стінки, при цьому в корпусі камери зони охолодження (16) розміщений обсаджений кільцевий газовий колектор (17), виконаний з можливістю нагнітання струменя охолоджуючого інертного газу і оснащений керованими газовими ежекторами (18), які розташовані на відстані щонайменше 40 мм від нижньої поверхні термоізоляційного екрана (9).

5. Пристрій за п. 4, який відрізняється тим, що кільце (14) укріплено в циліндричній стінці (15), між зоною нагріву технологічної камери (4) і двоскладової зони охолодження (10) на відстані від основи стінки щонайменше 0,30-0,50 висоти стінки.

6. Пристрій за п. 4, який відрізняється тим, що керовані газові ежектори (18) розташовані на відстані 45-75 мм від нижньої поверхні термоізоляційного екрана (9).

7. Пристрій за п. 4, який відрізняється тим, що під камерою розміщено привід для переміщення вверх і вниз охолоджуваного водою кристалізатора (3), на якому розміщено ливарну форму (1).

8. Пристрій за будь-яким з пп. 4-7, який відрізняється тим, що технологічна камера в зоні нагріву (4) включає в себе котушку індуктивності (11) і графітний муфель (13), відділений термоізолюючим шаром.

9. Пристрій за будь-яким з пп. 4-8, який відрізняється тим, що частина центрального отвору термоізоляційного екрана (9) закрита гнучкими термоізоляційними пластівцями у вигляді секторів кола, що виконані радіальними надрізами на екрані (9).

10. Пристрій за будь-яким з пп. 4-9, який відрізняється тим, що він оснащений термоізоляційним екраном (9) зі змінним діаметром центрального отвору відповідні до діаметра ливарної форми (1).

Текст

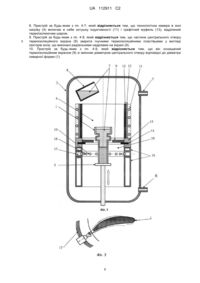

Реферат: Винахід належить до галузі металургії. Спосіб спрямованої кристалізації виливків лопатей газових турбін спрямованої і монокристалічної структури включає вертикальне переміщення керамічної оболонкової форми з розплавом, що кристалізується, із зони нагрівання в зону UA 112911 C2 (12) UA 112911 C2 охолодження та його охолодження струменем інертного газу, що спрямовують на ливарну форму у верхній частині зони охолодження, при цьому охолодження виливка лопаті проводять щонайменше одним надзвуковим струменем інертного газу з витратою 0,5-2 г/с на соплі, який спрямовують до ливарної форми у зону кристалізації виливка лопаті з розміром хорди щонайменше 50 мм. Крім того, заявлено пристрій для реалізації даного способу. Група винаходів забезпечує оптимальні умови для формування спрямованої і монокристалічної структури металу та усуває вади литва в областях переходів з однієї товщини до іншої. UA 112911 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до технології ливарного виробництва, зокрема обробки розплавленої маси в ливарній формі шляхом його охолодження, і може бути застосований у виробництві виливків з жароміцних сплавів при виробництві робочих і управляючих лопатей газових турбін. Задачею даного винаходу є спосіб спрямованої кристалізації виливків турбінних лопаток газових і пристрій для одержання виливків лопаток газових турбін спрямованого тверднення і монокристалічної структури. Відомі способи одержання виливків лопатей газових турбін, які мають спрямовану і монокристалічну структуру, на основі спрямованої кристалізації з жароміцного розплаву в ливарну форму, які були розкриті у описах до патентів Російської Федерації: RU2152844 (B22D27 / 04, опублікованими 20.07.2000); RU2157296 (B22D27 / 04, опублікованими 10.10.2000); RU2211746 (B22D27 / 04, опублікованими 26.12.2001) і описі до Патенту США US6311760 (B22D27 / 04, опублік. 06.11.2001). Відомі способи передбачають вертикальне переміщення вакуумної керамічної оболонкової форми зі сплавом, що кристалізується з зони нагрівання в зону охолодження, на фоні охолодження зони струменями інертного газу, при цьому струмені інертного газу утворюються ежекторами з направляючими соплами, що скеровують охолоджувальні струмені переважно у радіальному напрямку до осі і/або уздовж осі зони охолодження, зверху вниз. Найбільш близьким способом до технічної суті і технічного результату, що досягається, наведений в описі Патенту США № US 5,921,310 (B22D27/ 04; опублік. 13.07.1999) є спосіб виготовлення лопатей турбін спрямованої і монокристалічної структури, який включає в себе переміщення ливарної форми для наповнення її розплавом в зону нагріву, саме тигля з розплавом жароміцного сплаву, температура якого вище температури ліквідусу сплаву, переміщення вакуумованої ливарної форми з розплавом із зони нагрівання до зони охолодження через отвір теплоізоляційного екрана і спрямовану кристалізацію жароміцного розплаву шляхом охолодження ливарної форми струменями інертного газу у верхній частині зони охолодження, на відстані, не більшій ніж 40 мм від верхньої частини зони охолодження, через отвори або сопла, що скеровуються вниз і уздовж зовнішньої поверхні ливарної форми. Загальними недоліками відомих способів є труднощі в забезпеченні стабільних та оптимальних умов охолодження форм під час лиття лопаток різної ширини тятиви/хорди для досягнення максимального поздовжнього і мінімального поперечного градієнта температури на фронті кристалізації. Це призводить до появи структурних вад в виливку, особливо в місцях переходів, де виливки переходять з однієї товщини до іншої, зниження відсотку придатної продукції надмірного споживання газу. Крім того, з патентних описів подібних пристроїв: № US 3.690.367 (B22D41 / 00, опублікованими на 12.09.1979), RU2152844 (B22D27 / 04, опублікованими на 20.07.2000), RU2157296 (B22D27 / 04, опублікованими на 10.10.2000), US6311760 (B22D27 / 04, опублікований 06.11.2001) і RU2211746 (B22D27 / 04, опублік. 26.12.2001) відомі пристрої для одержання виливків лопаток газових турбін спрямованої і монокристалічної структури з жароміцних сплавів на основі спрямованої кристалізації. Найбільш ефективними для реалізації способу спрямованої кристалізації є пристрій для отримання виливків, у вигляді вертикальної циліндричної вакуумної камери, що вміщена у вакуумний корпус, розділений термоізоляційним екраном з центральним отвором між зоною нагріву і зоною охолодження. Камера в зоні нагріву включає апарати для плавлення і розливання сплаву в ливарну форму, а в зоні охолодження - сопла, для подачі охолоджуючого агента, як правило, охолоджених інертних газів на поверхню ливарної форми, яка переміщується із зони нагріву в зону охолодження поруч з соплами. Загальними недоліками згаданих пристроїв є труднощі у забезпеченні стабільних і оптимальних параметрів під час підігріву та охолодження ливарної форми з розплавом, для формування спрямованої та монокристалічної структури виливка, по всій висоті ливарної форми. Так у описі Патенту США № US 5,921,310 (B22D27/04, опубл. 13.07.1999) де було представлено пристрій, найбільш близький по технічній суті і технічному результату, що досягається для виготовлення лопатей турбіни спрямованою кристалізацією і монокристалічної структури, включає вакуумну циліндричну камеру у корпусі, відповідно поділену за допомогою термоізоляційного екрана, з центральним отвором на зони нагріву і охолодження. Над камерою вміщено пристрій для плавлення і розливання сплаву в ливарну форму, який має обертову індукційну піч, тигель для плавки і розливання в ливарну форму. Крім того, згаданий пристрій містить привод для переміщення вверх і вниз кристалізатора, що охолоджуються водою, на якому знаходиться ливарна форма. 1 UA 112911 C2 5 10 15 20 25 30 35 40 45 50 55 Камера згаданого пристрою в зоні нагріву має індуктор, термоізоляційний шар і графітний муфель; а в зоні охолодження - охолоджуваний водою корпус, частина центрального отвору термоізоляційного екрана закрита кільцевим запором, що утворений еластичними пластівцями, які виготовлені з термоізоляційного матеріалу. Крім того, пристрій для подачі струменів охолоджуючого інертного газу забезпечує охолодження ливарної форми в області частини вже затверділої розплавленої маси, на відстані не більше 40 мм від верхньої частини охолоджувального пристрою, причому сопла скеровують струмені інертного газу вниз і вздовж зовнішньої поверхні ливарної форми по незмінних траєкторіях. Описаний вище пристрій, за описом Патенту США US 5,921,310 реалізує спосіб спрямованої кристалізації виливків лопатей газових турбін спрямованої і монокристалічної структури, включає: - переміщення ливарної форми, для вливання в неї розплавленої маси в зону нагріву вакуумної камери - заливку з тигля у форму, розплаву жароміцного сплаву, температура якого вище температури ліквідусу сплаву, - переміщення ливарної форми з розплавленою масою з зони нагріву у зону охолодження через центральний отвір в термоізоляційному екрані - спрямовану кристалізацію жароміцного розплаву при охолодженні ливарної форми струменями інертного газу у верхній частині зони охолодження на відстані, що не перевищує 40 мм від верхньої частини зони охолодження. До недоліків описаного вище пристрою належать вади, які знижують якість і процент придатних виробів, неоптимальні рішення елементів конструкції камери, які: - обмежують технологічні можливості пристрою через неможливість досягнення максимальної ефективності охолодження ливарної форми при виробництві лопатей різної конфігурації і різної ширини тятиви (хорди); - не забезпечуються достатньо високі поздовжні і низькі поперечні температурні градієнти для стабільного уникнення структурних вад у виливці; Задачею пропонованого рішення є створення способу спрямованої кристалізації виливків лопаток газових турбін, що забезпечують оптимальні умови для формування спрямованої і монокристалічної структури металу, незалежно від ширини тятиви /хорди/ лопатей, усунення вад литва в областях переходів з однієї товщини до іншої. Суттю способу відповідно до пропонованого рішення є вертикальне переміщення вакуумної керамічної оболонкової форми з розплавом, що кристалізується, з зони нагрівання до зони охолодження, її охолодження струменем інертного газу, спрямованого на форму у верхній частині зони охолодження, полягає у тому, що охолодження виливки лопаті виконується за допомогою щонайменше одного надзвукового струменя інертного газу з витратою на соплі 0,5-2 г/с, що скероване до ливарної форми у зону кристалізації виливка лопаті. При цьому охолодження виливка з тятивою до 50 мм виконується за допомогою одного надзвукового струменя і інертного газу з витратою 0,5-2 г/с на соплі, спрямованого до форми в зону кристалізації найближчого краю виливка лопаті. Охолодження виливка з тятивою від 50 мм до 70 мм виконується за допомогою двох надзвукових струменів інертного газу з витратою 0,5-2 г/с на соплі, які спрямовані до форми в площу затвердіння поверхні під тиском, і в зону затвердіння хребта виливка лопаті, відповідно. Охолодження виливка леза з тятивою вище 70 мм хорди виконується з використанням трьох надзвукових струменів інертного газу з витратою 0,5-2 г/с на соплі, які скеровуються на форму відповідно в зону кристалізації найближчого краю хребта і жолоба виливка лопаті. Суттєвими ознаками пристрою, відповідно до винаходу, є розміщення у вакуумному корпусі вертикальної технологічної камери, над якою розташований пристрій для виплавки сплаву і вливання розплаву до розташованої всередині ливарної форми, причому камера є поділена горизонтальним термоізоляційним екраном у вигляді щита з центральним отвором на зону нагрівання і зону охолодження, в якій знаходиться пристрій нагнітання струменів охолоджуючого інертного газу, полягають у тому, що термоізоляційний екран, вміщений на опорному кільці, яке укріплене на циліндричній стінці, між зоною нагріву і двоскладовою зоною охолодження, на відстані від основи стінки щонайменше 0,25, а переважно 0,30-0, 55, висоти циліндричної стінки, при цьому в корпусі камери зони охолодження уміщений обсаджений кільцевий газовий колектор, що нагнітає струмені охолоджуючого інертного газу і оснащений двоскерованими газовими ежекторами, які розташовані на відстані щонайменше 40 мм, переважно, 45-75 мм від нижньої поверхні термоізоляційного екрана. У розвиток ефективності пристрою пропонуються додаткові корисні рішення: 2 UA 112911 C2 5 10 15 20 25 30 35 40 45 50 55 Під камерою розташований привід для переміщення охолоджуваного водою кристалізатора вгору і вниз, на якому вміщена ливарна форма. Камера в зоні нагріву включає в себе котушку індуктивності і графітну муфельну піч, що розділені термоізоляційним шаром. Частину центрального отвору термоізоляційного екрана закривають гнучкими термоізоляційними пластівцями у вигляді секторів кола, що отримують шляхом радіальних надрізів в екрані Пристрій оснащений знімним термоізоляційним екраном зі змінним діаметром центрального отвору, відповідно до діаметра ливарної форми. Стопорне кільце термоізоляційного екрана виконане з вуглецевого композита, а його циліндричні стінки виконані з підпресованої графітом повсті. Корпус камери в зоні охолодження оснащений водяним охолодженням. У внутрішній стінці кільцевого газового колектора виконані отвори для розміщення газових ежекторів. Газові ежектори кільцевого газового колектора оснащені надзвуковими соплами, що мають критичний діаметр 0,7-1,5 мм і кут відкриття розтруба 10-15°, зі споживанням газу в соплі 0,5-2 г/с, при тиску газу в критичному перерізі сопла 3-10 бар. Рішення пояснюється на основі прикладеного варіанта здійснення пристрою, показаного на кресленнях, де на Фіг. 1-4 представлені: Фіг. 1 - осьовий повздовжній переріз пристрою відповідно до винаходу, Фіг. 2 - схема охолодження виливка лопаті з використанням одного надзвукового струменя інертного газу, спрямованого до форми в зону кристалізації найближчого краю виливка лопаті, Фіг. 3 - схема охолодження виливка лопаті з використанням двох надзвукових струменів інертного газу, спрямованих на форму і відповідно в зону поверхні кристалізації хребта і жолоба виливка лопаті, Фіг. 4 - схема охолодження виливка лопаті з використанням трьох надзвукових струменів інертного газу, спрямованих на форму і відповідно в зону поверхні кристалізації найближчого хребту і жолобу виливка лопаті, На кресленнях Фіг. 1-4 вказані: 1 - ливарна форма; 2 - корпус вакуумного контейнера, що вакуумується; 3 - кристалізатор; 4 - зона нагріву камери; 5 - патрубок для приєднання до вакуумного контейнера;, 6 - патрубок додаткового вакуумування камери охолодження; 7 - розплав; 8 - тигель з розплавом пристрою заливки ливарної форми; 9 - термоізолюючий екран з центральним отвором; 10 - зона охолодження камери; 11- індуктор зони нагріву; 12- термоізоляція індуктора; 13 - графітний муфель; 14 - опорне кільце термоізоляційного екрана; 15 - циліндрична стінка термоізоляційного екрана; 16 - корпус камери в зоні охолодження; 17 - кільцевий газовий колектор; 18 - газові ежектори колектора; 19 - отвори для розміщення газових ежекторів Для прикладу, за пропонованим рішенням вироблялись виливки лопатей газових турбін з призматичним замком (кінцівкою) (TIP) і тятивами (хордами) профілю пера 45 мм, 62 мм і 74 мм. Для їх виготовлення використовувались керамічні оболонкові ливарні форми постійної товщини стінки 12±1 мм. Зовнішня поверхня форми була гладка, без ніздрюватостей та шорсткуватостей. Ливарна форма (1), виконана у вигляді керамічної оболонки, розміщена у корпусі вакуумного контейнера (2) на кристалізаторі з водяним охолодженням (3), за допомогою системи приводу він пересувається до зони нагріву камери (4) під пристрій для виплавки сплаву і заливки розплаву в ливарну форму (1). Корпус вакуумного контейнера (2) з'єднаний з вакуумною установкою через патрубки (5). Після плавлення жароміцного сплаву в пристрої для плавлення і заливання його при температурі вище температури ліквідусу, з тигля (8) жаростійкий сплав 3 UA 112911 C2 5 10 15 20 25 30 35 40 45 50 55 60 вливається до ливарної форми (1), а потім переміщується через термоізоляційний екран з центральним отвором (9) у зону охолодження технологічної камери. (10) З метою забезпечення необхідної температури розплаву в ливарній формі (1), технологічна камера в зоні нагріву (4), містить в собі котушку індуктивності (11) з теплоізоляцією (12), і графітовий муфель (13). Зменшення теплообміну між зонами (4) і (10) досягається за допомогою розміщення теплоізоляційного екрана (9), причому екран (9), розташований на тонкому стопорному кільці (14), який запресований в циліндричну стінку (15), виконану з термоізолюючого матеріалу, наприклад, з підпресованої графітом повсті. Тонке стопорне кільце (14), виконане з жаровідпірного матеріалу, наприклад з вуглецевого композита. Екран (9) також може бути частково впресований в циліндричну стінку (15). Оскільки теплоізоляційний екран (9) виконаний знімним, це дозволяє легко і швидко замінити його, при переході до продукції виливок лопатей іншого типу. Екран (9) може бути встановлений на стопорне кільце (14) вручну або в автоматизованому режимі, без обов'язкової аерації вакуумної камери. Надійна теплоізоляція зони нагріву (4) від зони охолодження (10) досягається шляхом вибору мінімально допустимої відстані між ними, розміщення стопорного кільця (14) на відстані від основи циліндричної стінки, (15) що складає 0,30-0,55 висоти стінки (15), і також при закриванні частини отвору в термоізоляційному екрані (9) термоізоляційними пластівцями у вигляді секторів кола. При русі ливарної форми (1), гнучкі лусочки пластівців згинаються і приймають положення, при якому поверхня відкритого перерізу центрального отвору термоізоляційного екрана (9) є мінімальною. З метою розширення технологічності пристрою та забезпечення оптимальних умов для спрямованої кристалізації розплаву, корпус камери в охолоджуючій зоні (16), його зона охолодження (10), оснащені системою водяного охолодження і виконана з двох частин, між якими розміщений пристрій нагнітання струменів інертного охолоджуючого газу. Пристрій для нагнітання струменів інертного охолоджуючого газу виконано у вигляді кільцевого газового колектора (17), що обладнаний газовими ежекторами (18), які виконані з можливістю зміни напрямку нагнітання охолоджуючого газу і розміщені в ряд, на відстані 45-75 мм від нижньої поверхні термоізоляційного екрана (9). Для забезпечення різних варіантів розташування ежекторів (18), у внутрішній стінці кільцевого колектора (17), виконані отвори (19) для ежекторів, які можуть бути закриті заглушками. Суттєвою ознакою пропонованих ежекторів (18) є їх виконання з можливістю зміни напрямку потоку охолоджуючого інертного газу, що подається на рухому ливарну форму (1) з надзвуковою швидкістю. Для цієї мети можуть використовуватися відомі газові ежектори з надзвуковими соплами. Оптимальними робочими параметрами ежектора (18) є надзвукові сопла з критичним діаметром 0,7-1,5 мм і кутом розкриття 10-15° зі споживанням газу в соплі 0,5-2 г/с, при тиску газу в критичному перерізі сопла 3-10 бар. Зміни в напрямку потоку охолоджуючого газу досягаються шляхом установки ежекторів у відповідні отвори (19) та/або шляхом повороту самих ежекторів, наприклад, за допомогою кульових шарнірів та/або обертанням дифузора. Вказана можливість зміни напрямку струменів охолоджуючого газу дозволяє оптимізувати режими кристалізації розплаву під час виробництва лопатей різних конфігурацій і різної ширини тятиви/хорди/. Змінюючи потік вертикально (в основному вниз) і по горизонталі, досягається мінімум повздовжніх градієнтів температур. При цьому для охолодження виливки лопаті з тятивою/хордою/ 45 мм, достатньо використовувати лише один ежектор з надзвуковим струменем інертного газу з витратою на соплі 0,5-2 г/с, коли цей струмінь спрямований до ливарної форми (1) охоплюючи зону кристалізації найближчої (наприклад, вихідної) грані виливки лопаті (Фіг. 2). Для охолодження виливки лопаті з тятивою/хордою / 62 мм, досить використовувати два ежектори, а саме два надзвукові струмені інертного газу з витратою в соплі 0. 5-2 г/с, які скеровані на ливарну форму відповідно в область кристалізації спинки і корита виливки лопаті (Фіг. 3). Для охолодження виливки лопаті з тятивою (хордою) 74 мм, застосовують три ежектори з надзвуковими струменями з витратою інертного газу на сопло 0,5-2,0 г/с, які спрямовані відповідно в зону кристалізації найближчого (наприклад вихідного) краю і хребта, і корита (западини) виливки лопаті (Фіг. 4). Відповідно до рішення пристрій дозволяє досягти технічного результату: збільшення технологічних можливостей і забезпечення оптимальні умов для спрямованої кристалізації з 4 UA 112911 C2 5 10 15 розплаву у виробництві лопаток різних конфігурацій і різної шириною тятиви /хорди, з високим відсотком виходу годних продуктів, придатних для використання. Оболонкові форми виготовлені з кераміки на базі електрокорунду на основі стандартного методу ливарних моделей. Після заливки розплаву (типу CMSX-4) в форму, вона переміщується по вертикалі від зони нагріву в зону охолодження зі швидкістю 4-8 мм/хв. У зоні охолодження, переважно на відстані 60 мм від верхньої межі зони охолодження, форма зони кристалізації пера лопаті охолоджувалась струменем інертного газу аргону - від стаціонарно інстальованих ежекторів з надзвукових сопел, які забезпечують надзвукові струмені інертного газу на виході. Залишковий тиск інертного газу в зоні вакууму охолодження вибирають в межах 230 мбар. Варіанти способу відповідно до рішення можна реалізувати незалежно від місця розташування ливарної форми на кристалізаторі, але під час лиття блоку з декількох лопатей, найбільш доцільно розташування тятиви профілю пера лопаті/хорди вздовж променя кристалізатора і розміщення одної з граней пера лопаті поблизу краю кристалізатора. Вказаний край пера лопаті знаходиться найближче до джерела струменя/струменів/ охолоджуючого газу. Додатковим результатом реалізації всіх варіантів способу в промисловості є отримання можливостей виливки лопатей газових турбін різних типорозмірів монокристалічної структури металу, в яких не спостерігаються структурні вади, пов'язані з усадкою, особливо у зонах переходу від пера лопаті до її замка (кінцівки). 20 ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Спосіб спрямованої кристалізації виливків лопатей газових турбін спрямованої і монокристалічної структури, який включає вертикальне переміщення керамічної оболонкової форми з розплавом, що кристалізується, із зони нагрівання в зону охолодження та його охолодження струменем інертного газу, що спрямовують на ливарну форму у верхній частині зони охолодження, який відрізняється тим, що охолодження виливка лопаті проводять щонайменше одним надзвуковим струменем інертного газу з витратою 0,5-2 г/с на соплі, який спрямовують до ливарної форми у зону кристалізації виливка лопаті з розміром хорди щонайменше 50 мм. 2. Спосіб за п. 1, який відрізняється тим, що охолодження виливка виконують за допомогою двох надзвукових струменів інертного газу з витратою 0,5-2 г/с на соплі, які спрямовують на ливарну форму відповідно в зону фронту кристалізації спинки і корита для виливка лопаті з розміром хорди від 50 мм до 70 мм. 3. Спосіб за п. 1, який відрізняється тим, що охолодження виливка виконують за допомогою трьох надзвукових струменів інертного газу з витратою 0,5-2 г/с на соплі, які спрямовують на ливарну форму відповідно в зону фронту кристалізації спинки і корита для виливка лопаті з розміром хорди понад 70 мм. 4. Пристрій для виготовлення виливків лопатей газових турбін спрямованої і монокристалічної структури для здійснення способу за пп. 1-3, який містить вертикальну технологічну камеру у вакуумному корпусі, над якою розміщений пристрій для виплавки сплаву і заливки розплаву до розташованої всередині ливарної форми, причому технологічна камера поділена горизонтальним термоізоляційним екраном у вигляді щита з центральним отвором на зону нагріву і зону охолодження та в корпусі камери знаходиться пристрій нагнітання струменя охолоджуючого інертного газу, який відрізняється тим, що термоізоляційний екран (9) розміщений на стопорному кільці (14), яке укріплене в циліндричній стінці (15) між зоною нагріву технологічної камери (4) і двоскладової зони охолодження (10) на відстані від основи стінки щонайменше 0,25 висоти стінки, при цьому в корпусі камери зони охолодження (16) розміщений обсаджений кільцевий газовий колектор (17), виконаний з можливістю нагнітання струменя охолоджуючого інертного газу і оснащений керованими газовими ежекторами (18), які розташовані на відстані щонайменше 40 мм від нижньої поверхні термоізоляційного екрана (9). 5. Пристрій за п. 4, який відрізняється тим, що кільце (14) укріплено в циліндричній стінці (15), між зоною нагріву технологічної камери (4) і двоскладової зони охолодження (10) на відстані від основи стінки щонайменше 0,30-0,50 висоти стінки. 6. Пристрій за п. 4, який відрізняється тим, що керовані газові ежектори (18) розташовані на відстані 45-75 мм від нижньої поверхні термоізоляційного екрана (9). 7. Пристрій за п. 4, який відрізняється тим, що під камерою розміщено привід для переміщення вверх і вниз охолоджуваного водою кристалізатора (3), на якому розміщено ливарну форму (1). 5 UA 112911 C2 5 8. Пристрій за будь-яким з пп. 4-7, який відрізняється тим, що технологічна камера в зоні нагріву (4) включає в себе котушку індуктивності (11) і графітний муфель (13), відділений термоізолюючим шаром. 9. Пристрій за будь-яким з пп. 4-8, який відрізняється тим, що частина центрального отвору термоізоляційного екрана (9) закрита гнучкими термоізоляційними пластівцями у вигляді секторів кола, що виконані радіальними надрізами на екрані (9). 10. Пристрій за будь-яким з пп. 4-9, який відрізняється тим, що він оснащений термоізоляційним екраном (9) зі змінним діаметром центрального отвору відповідні до діаметра ливарної форми (1). 6 UA 112911 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори російськоюArtur Wiechczynski, Marcin Lisiewicz, Julia Kwasnicka, PL ); Valentyn Kostrica

МПК / Мітки

МПК: C21D 9/00, B22D 35/06, F01D 5/18, B22D 27/04

Мітки: кристалізації, спосіб, виготовлення, виливків, структури, пристрій, газових, спрямовано, монокристалічної, турбін, лопатей

Код посилання

<a href="https://ua.patents.su/9-112911-sposib-spryamovano-kristalizaci-vilivkiv-lopatejj-gazovikh-turbin-ta-pristrijj-dlya-vigotovlennya-vilivkiv-lopatejj-gazovikh-turbin-spryamovano-i-monokristalichno-strukturi.html" target="_blank" rel="follow" title="База патентів України">Спосіб спрямованої кристалізації виливків лопатей газових турбін та пристрій для виготовлення виливків лопатей газових турбін спрямованої і монокристалічної структури</a>

Попередній патент: Ємність для напоїв з покращеною здатністю до проколювання

Наступний патент: Протигрипозний засіб аргентум біс(цитрато)германат

Випадковий патент: Пристрій для виготовлення, наповнення і запечатування подвійних пакетів з термосклейного матеріалу