Профільований прокат та спосіб його виготовлення

Номер патенту: 41454

Опубліковано: 17.09.2001

Автори: Йоллєр Альбін, Пойнтнер Петер, Шіфферл Герберт-Адольф

Формула / Реферат

1. Профільований прокат, зокрема ходова або залізнична рейка, виготовлений із сплаву на основі заліза, що містить вуглець, кремній, марганець, залізо та неминучі домішки, з структурою проміжного типу, утвореною в перерізі прокату, щонайменше у окремих зонах, на його подовжній протяжності шляхом прискореного охолодження з аустенітної області з ізотермічним перетворенням, який відрізняється тим, що рейка виготовлена з сплаву, який містить, у вагових процентах:

кремнію - максимум 0,93, переважно 0,21-0,69;

алюмінію - максимум 0,06, переважно менш ніж 0,03, і

кремнію разом з алюмінієм - менш ніж 0,99,

та має структуру нижнього проміжного типу, або нижнього бейніту, в окремих зонах по поперечному перерізу прокату на його подовжній протяжності.

2. Профільований прокат за п. 1, який відрізняється тим, що рейка виготовлена з сплаву, який містить, в вагових %:

вуглець - 0,41-1,3, переважно 0,51-0,98;

марганець - 0,31-2,55, переважно 0,91-1,95;

залізо та неминучі домішки як решта.

3. Профільований прокат за п. 1 або 2, який відрізняється тим, що рейка виготовлена з сплаву, що додатково містить, в вагових %:

хром - 0,21-2,45, переважно 0,38-1,95;

у випадку необхідності -

молібден -до 0,88, переважно до 0,49;

вольфрам - до 1,69, переважно до 0,95;

ванадій - до 0,39, переважно до 0,19; крім того:

ніобій і/або тантал, і/або цирконій, і/або гафній, і/або титан окремо або в сумі до 0,28, переважно до 0,19; а також

нікель - до 2,4, переважно до 0,95;

бор - до 0,006, переважно до 0,004.

4. Профільований прокат за будь-яким з пп. 1-3, який відрізняється тим, що рейка, виготовлена з сплаву, що містить кремній, алюміній і вуглець в таких концентраціях, що добуток вмісту кремнію і/або алюмінію у процентах і коефіцієнта 2,75 за винятком вмісту вуглецю у процентах є рівним або меншим ніж 2,2.

5. Профільований прокат за будь-яким з пп. 1-4, який відрізняється тим, що прокат, зокрема, залізнична рейка, є виконаний у вигляді головки, підошви і шийки, й має у щонайменше одній зоні перерву, зокрема на головці рейки, структуру нижнього проміжного типу, або нижнього бейніту, на глибині щонайменше 10 мм, переважно щонайменше 15 мм, від поверхні.

6. Профільований прокат за будь-яким з пп. 1-5, який відрізняється тим, що зони перерізу, зокрема у залізничної рейки, з структурою нижнього проміжного типу, або нижнього бейніту, розташовані асиметрично або центрально - симетрично.

7. Профільований прокат за будь-яким з пп. 1-6, який відрізняється тим, що зона перерізу прокату із структурою нижнього проміжного типу, або нижнього бейніту, має твердість щонайменше 360 НВ, переважно щонайменше 400 НВ, зокрема 420-600 НВ.

8. Спосіб виготовлення профільованого прокату, зокрема ходової або залізничної рейки, із сплаву на основі заліза, який включає одержання сплаву, що містить вуглець, кремній, марганець, залізо та неминучі домішки, гаряче прокатування, прискорене охолодження прокату з аустенітної області у подовжньому напрямку щонайменше окремих зон перерізу прокату до температури вище початку мартенситного перетворення з ізотермічним перетворенням, яке забезпечує одержання структури проміжного типу, який відрізняється тим, що одержують сплав із складом, обраним у вузьких границях швидкості його перетворення при охолодженні 9 аустенітній області, охолодження провадять до температури, яка перевищує точку мартенситного перетворення максимально на 250°С, переважно максимально на 190°С, зокрема до температури в діапазоні від 5°С до 110°С, й здійснюють ізотермічне перетворення.

9. Спосіб за п. 8, який відрізняється тим, що під час охолодження здійснюють ізотермічне перетворення в температурному діапазоні максимально ±110°С, переважно максимально ±60°С.

10. Спосіб за п. 8 або 9, який відрізняється тим, що температура ізотермічного перетворення становить максимально 450°С, переважно максимально 400°С, зокрема від 300°С до 380°С.

11. Спосіб за будь-яким з пп. 8-10, який відрізняється тим, що прискореному охолодженню піддають принаймні одну частину перерізу профільованого прокату з підвищеною концентрацією маси.

12. Спосіб за будь-яким з пп. 8-11, який відрізняється тим, що охолодження здійснюють шляхом подання охолоджувального засобу на поверхню, яка визначається згідно масової концентрації за профілем.

13. Спосіб за будь-яким з пп. 8-12, який відрізняється тим, що охолодження прокату провадять ступінчасте, спочатку об'ємне шляхом занурення усього перерізу прокату в охолоджувальну рідину до досягнення температури поверхневої зони щонайменше на 2°С, зокрема приблизно на 160° С вище точки мартенситного перетворення, виймають прокат, принаймні частково, з охолоджувальної рідини, після чого охолоджують переважно зону з високою концентрацією маси зануренням цієї зони у ванну або з періодичним введенням до неї.

14. Спосіб за будь-яким з пп. 8-13, який відрізняється тим, що прокат безпосередньо після деформування, з використанням теплоти прокатування, спрямовують співвісно і піддають охолодженню по перерізу, згідно з особливими властивостями матеріалу, набутими завдяки перетворенню в нижньому проміжному ступені перетворення матеріалу.

15. Спосіб за будь-яким з пп. 8-14, який відрізняється тим, що виготовляють залізничні рейки, зокрема, для високошвидкісних колій, з високою стійкістю проти стирання або високою зносостійкістю, високою в'язкістю і незначною контактною втомою при високому питомому навантаженні, причому після прокатування і одержання принаймні часткової структури нижнього проміжного типу здійснюють заключний процес правки, зокрема процес правки зі згином при кімнатній або трохи підвищеній температурі, для набуття особливих властивостей матеріалу при стабільному рихтуванні рейки.

Текст

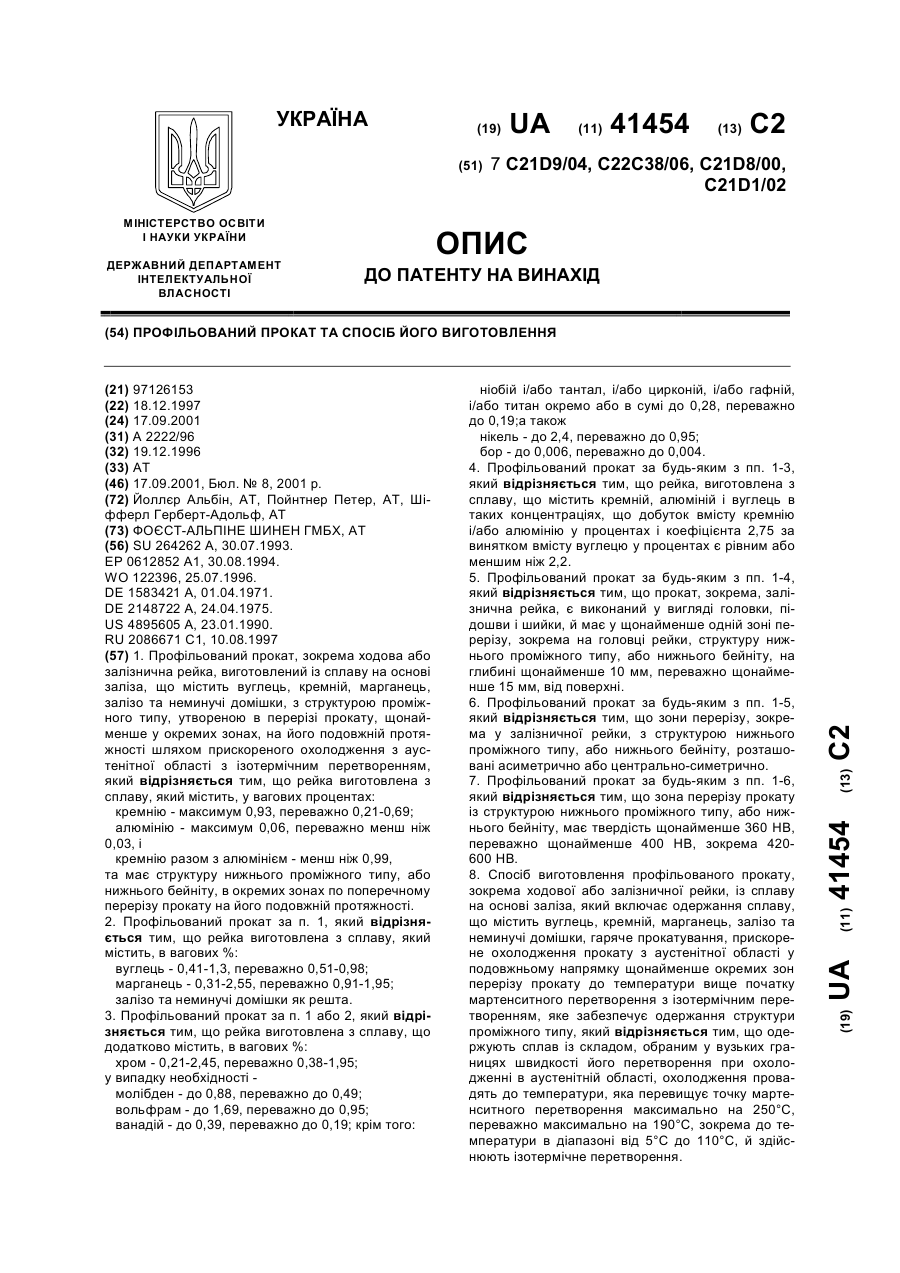

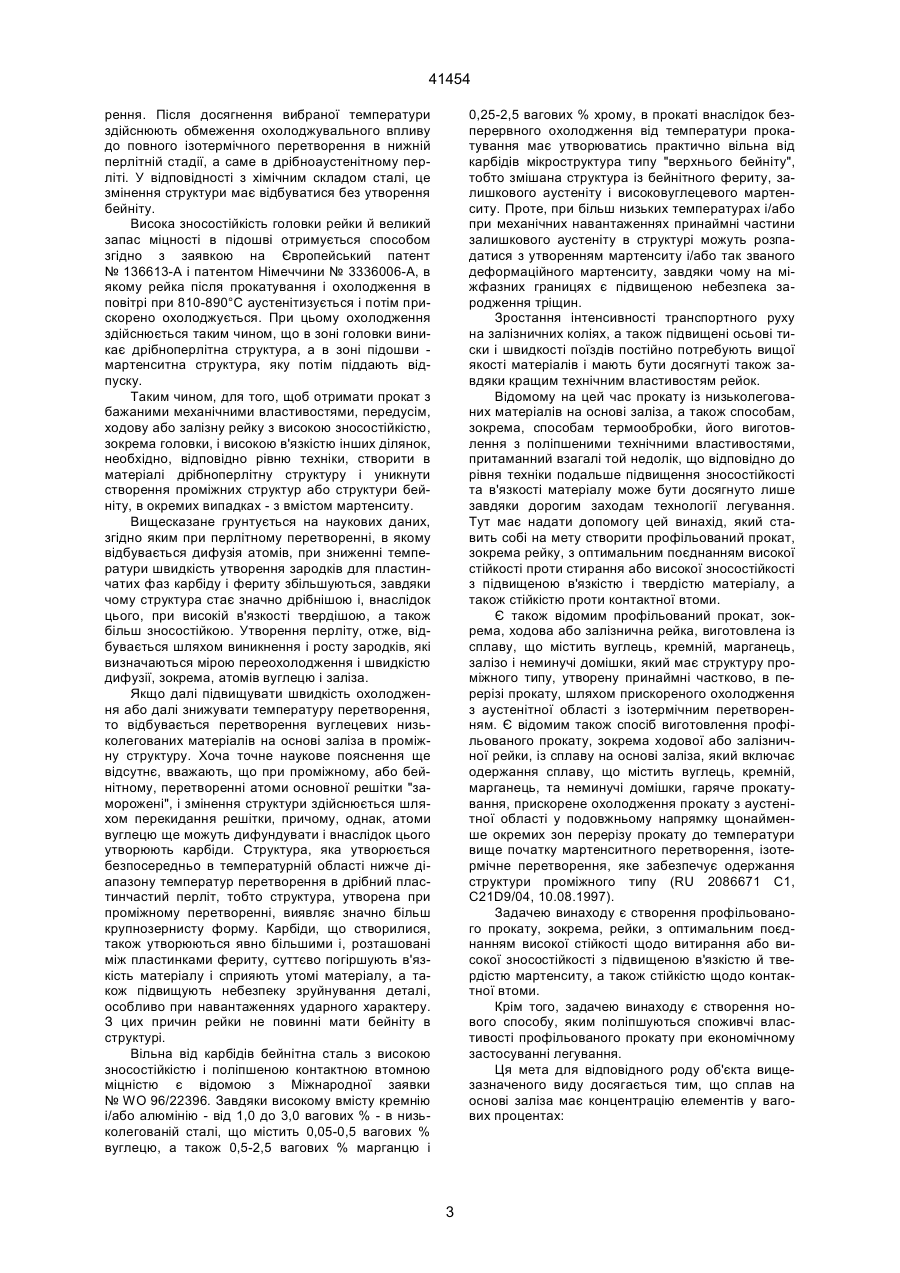

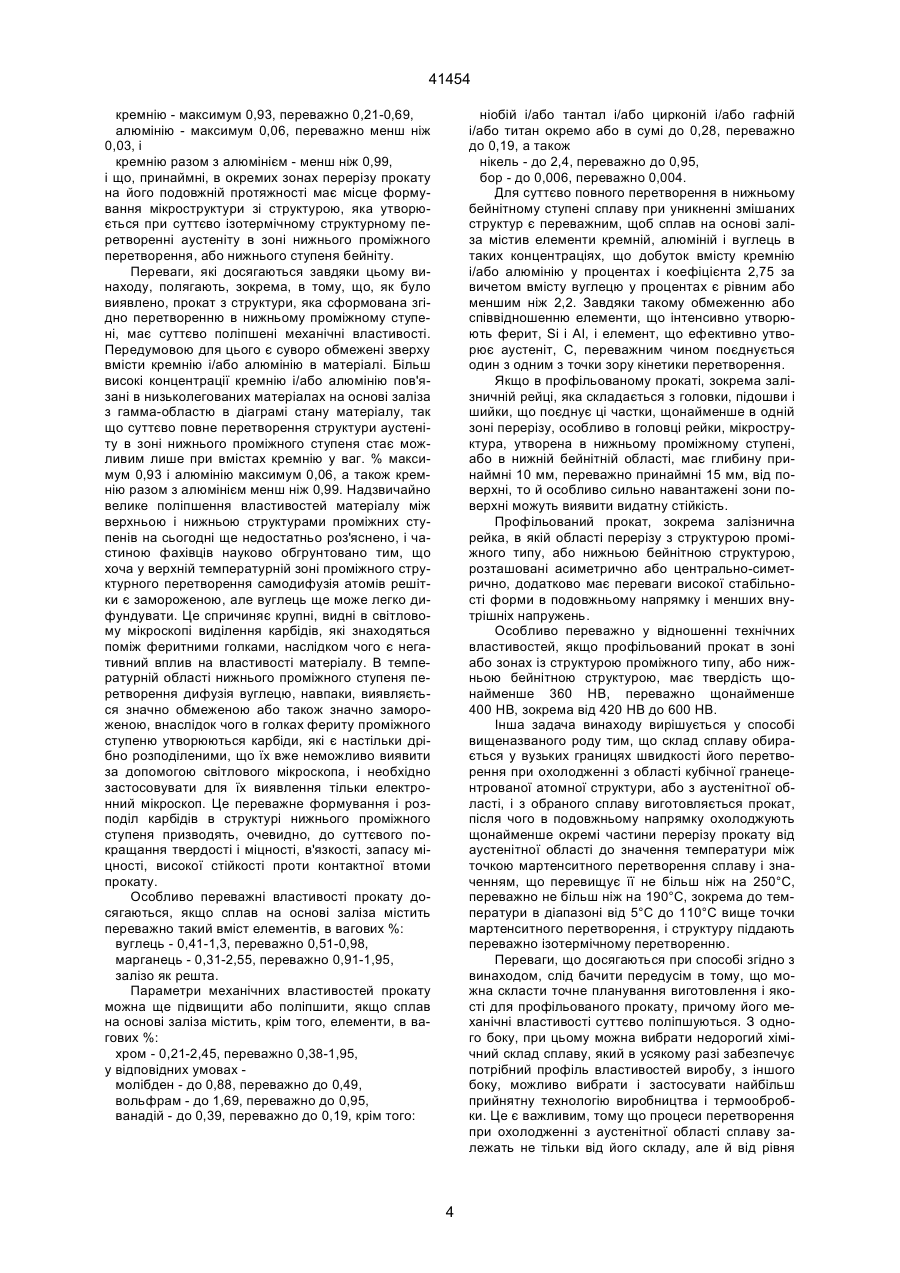

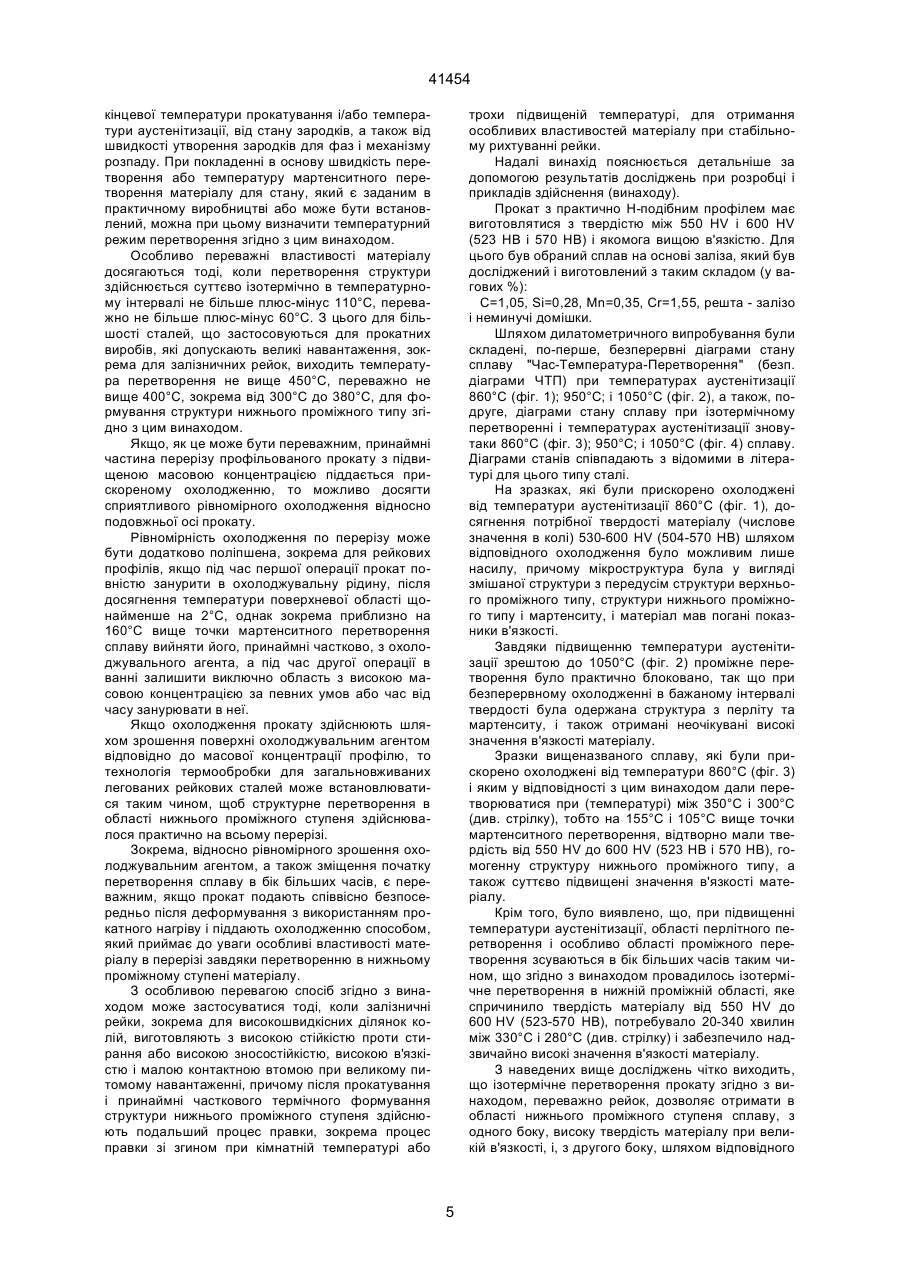

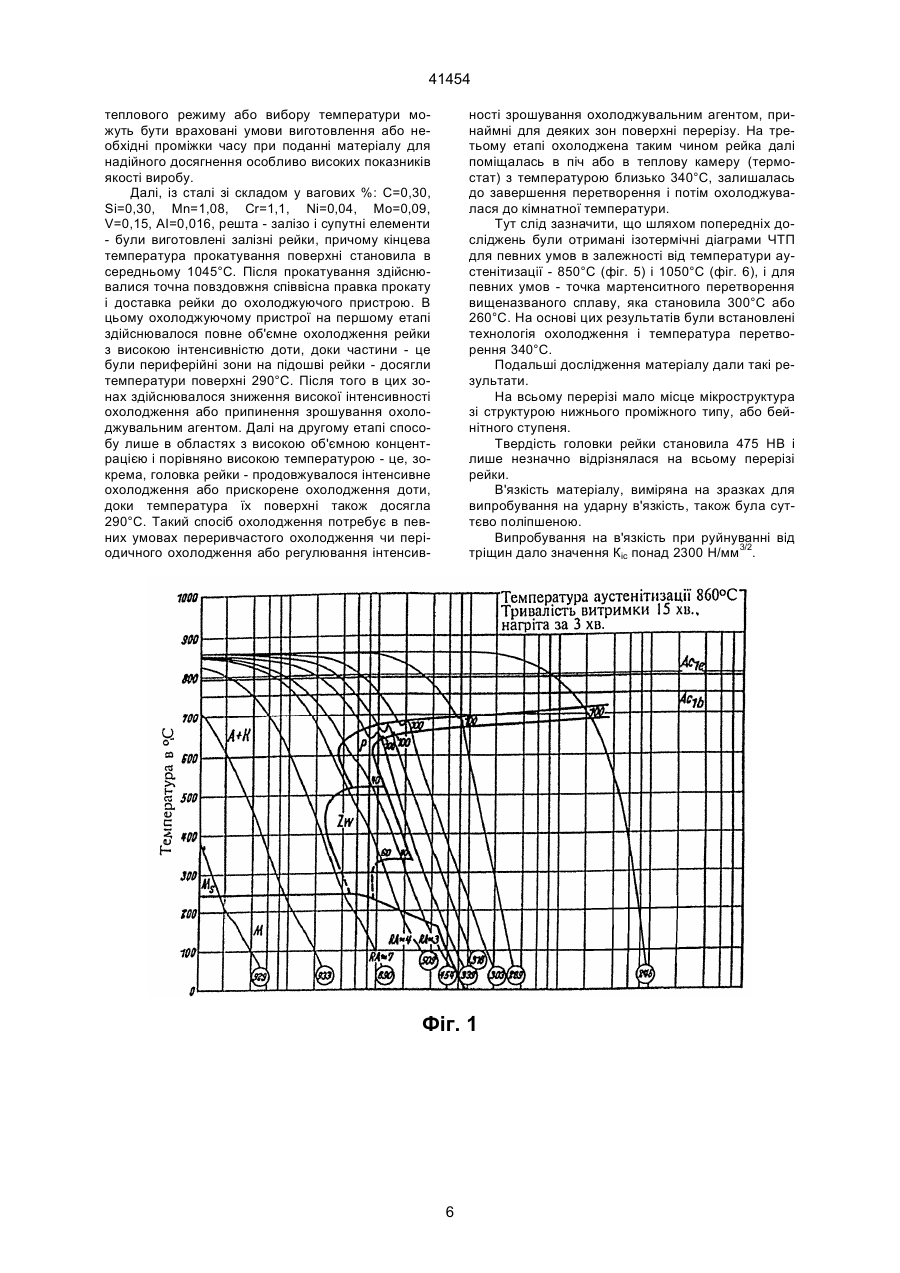

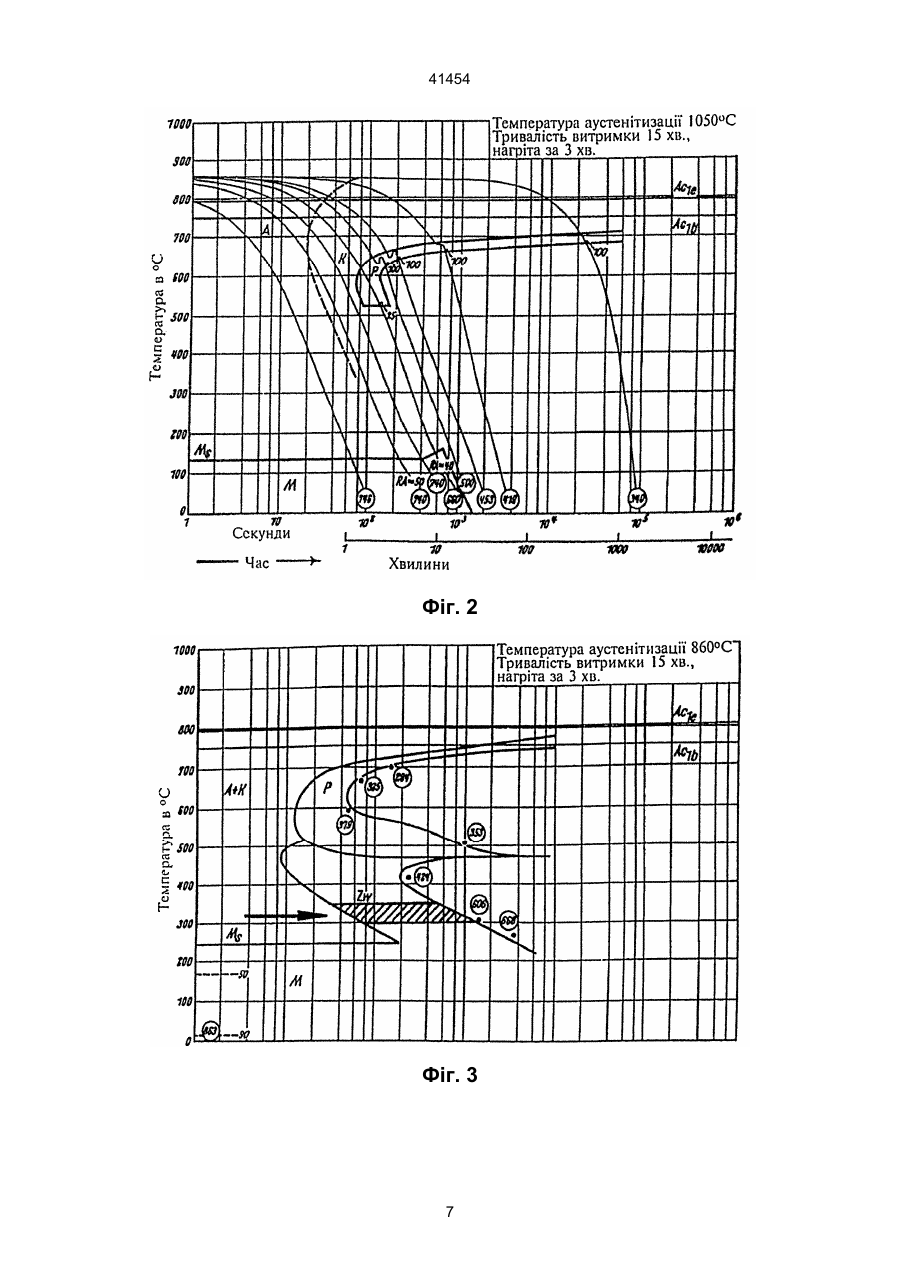

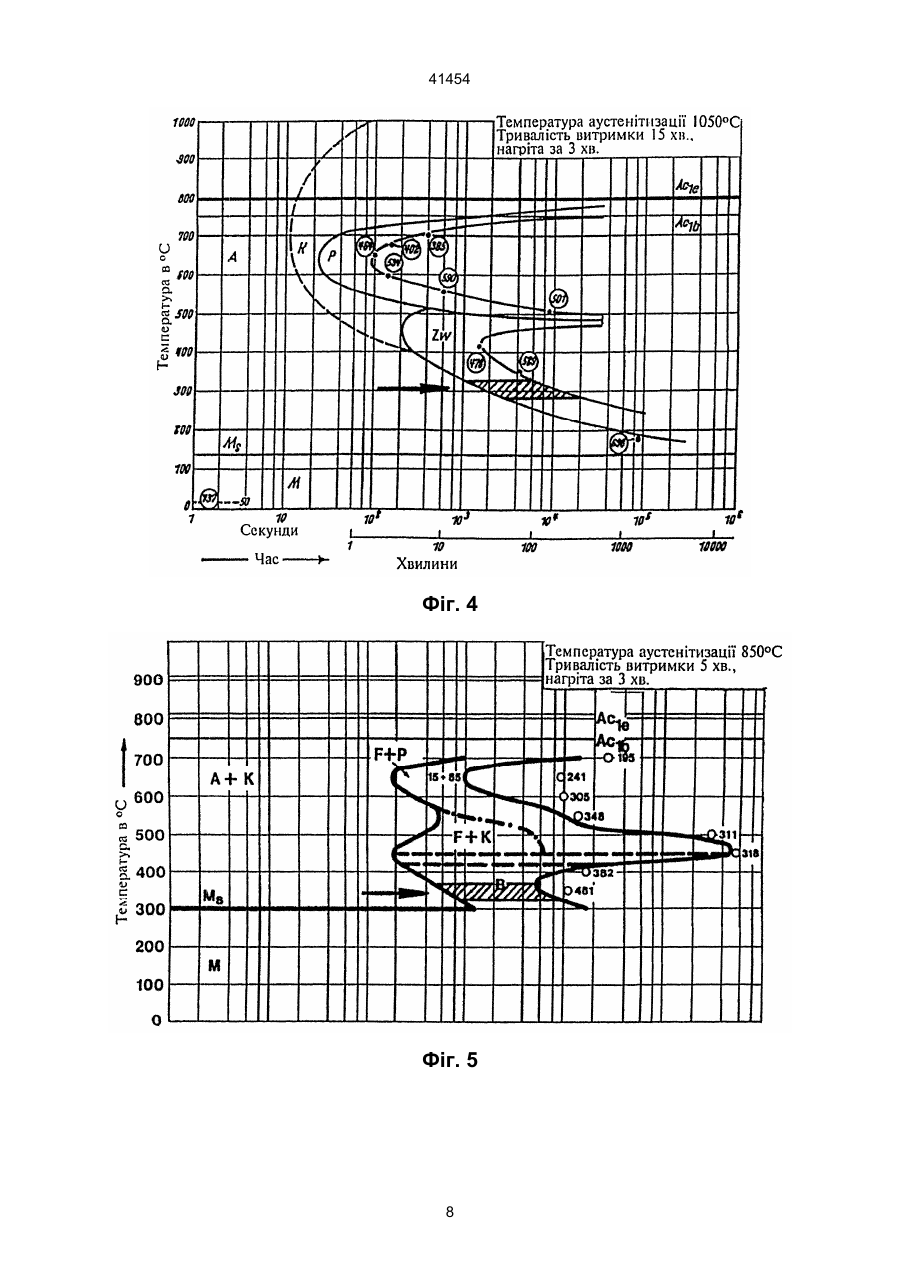

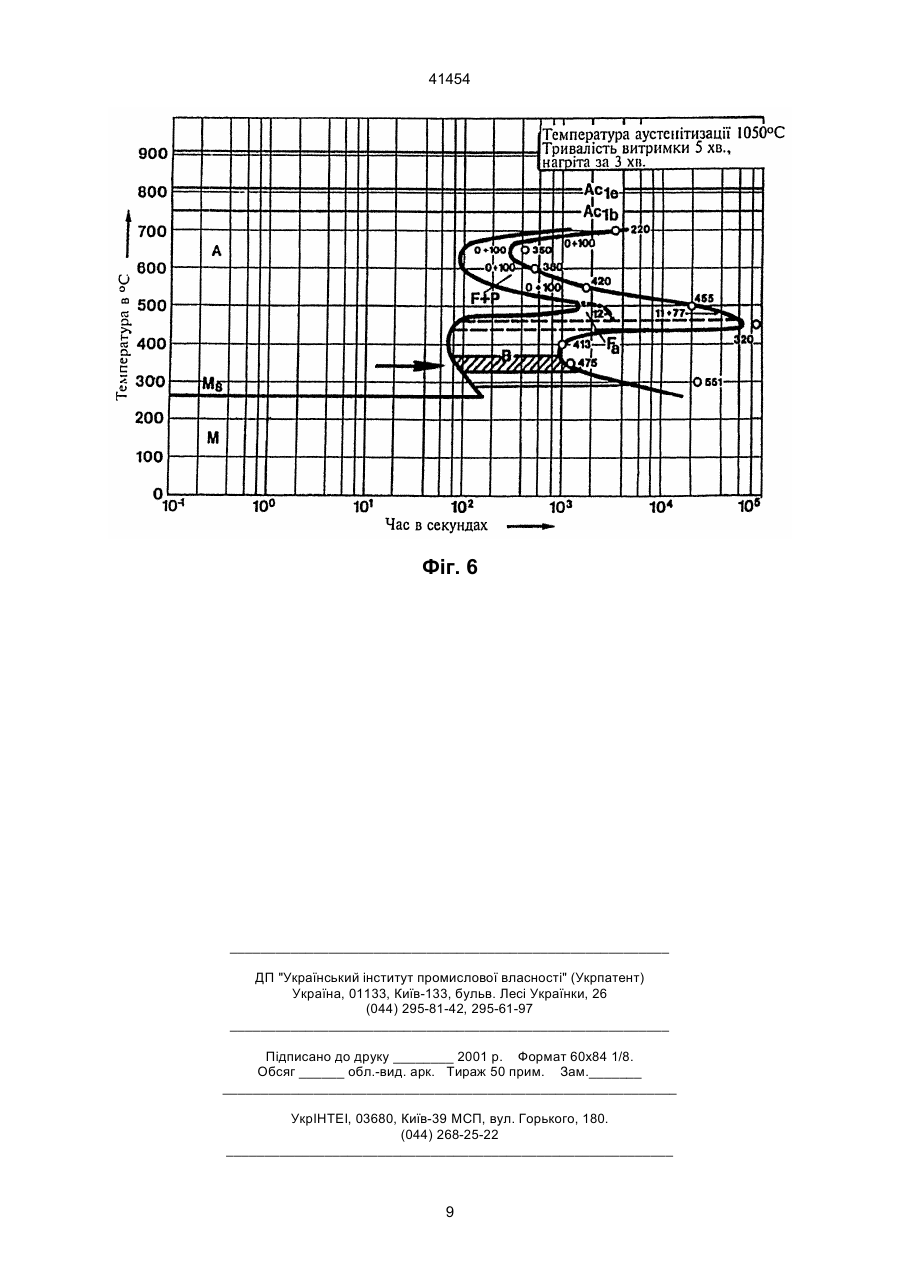

1. Профільований прокат, зокрема ходова або залізнична рейка, виготовлений із сплаву на основі заліза, що містить вуглець, кремній, марганець, залізо та неминучі домішки, з структурою проміжного типу, утвореною в перерізі прокату, щонайменше у окремих зонах, на його подовжній протяжності шляхом прискореного охолодження з аустенітної області з ізотермічним перетворенням, який відрізняється тим, що рейка виготовлена з сплаву, який містить, у вагових процентах: кремнію - максимум 0,93, переважно 0,21-0,69; алюмінію - максимум 0,06, переважно менш ніж 0,03, і кремнію разом з алюмінієм - менш ніж 0,99, та має структуру нижнього проміжного типу, або нижнього бейніту, в окремих зонах по поперечному перерізу прокату на його подовжній протяжності. 2. Профільований прокат за п. 1, який відрізняється тим, що рейка виготовлена з сплаву, який містить, в вагових %: вуглець - 0,41-1,3, переважно 0,51-0,98; марганець - 0,31-2,55, переважно 0,91-1,95; залізо та неминучі домішки як решта. 3. Профільований прокат за п. 1 або 2, який відрізняється тим, що рейка виготовлена з сплаву, що додатково містить, в вагових %: хром - 0,21-2,45, переважно 0,38-1,95; у випадку необхідності молібден - до 0,88, переважно до 0,49; вольфрам - до 1,69, переважно до 0,95; ванадій - до 0,39, переважно до 0,19; крім того: C2 (54) ПРОФІЛЬОВАНИЙ ПРОКАТ ТА СПОСІБ ЙОГО ВИГОТОВЛЕННЯ 41454 9. Спосіб за п. 8, який відрізняється тим, що під час охолодження здійснюють ізотермічне перетворення в температурному діапазоні максимально ±110"С, переважно максимально ±60°С. 10. Спосіб за п. 8 або 9, який відрізняється тим, що температура ізотермічного перетворення становить максимально 450°С, переважно максимально 400°С, зокрема від 300°С до 380°С. 11. Спосіб за будь-яким з пп. 8-10, який відрізняється тим, що прискореному охолодженню піддають принаймні одну частину перерізу профільованого прокату з підвищеною концентрацією маси. 12. Спосіб за будь-яким з пп. 8-11, який відрізняється тим, що охолодження здійснюють шляхом подання охолоджувального засобу на поверхню, яка визначається згідно масової концентрації за профілем. 13. Спосіб за будь-яким з пп. 8-12, який відрізняється тим, що охолодження прокату провадять ступінчасто, спочатку об'ємне шляхом занурення усього перерізу прокату в охолоджувальну рідину до досягнення температури поверхневої зони щонайменше на 2°С, зокрема приблизно на 160°С вище точки мартенситного перетворення, вийма ють прокат, принаймні частково, з охолоджувальної рідини, після чого охолоджують переважно зону з високою концентрацією маси зануренням цієї зони у ванну або з періодичним введенням до неї. 14. Спосіб за будь-яким з пп. 8-13, який відрізняється тим, що прокат безпосередньо після деформування, з використанням теплоти прокатування, спрямовують співвісно і піддають охолодженню по перерізу, згідно з особливими властивостями матеріалу, набутими завдяки перетворенню в нижньому проміжному ступені перетворення матеріалу. 15. Спосіб за будь-яким з пп. 8-14, який відрізняється тим, що виготовляють залізничні рейки, зокрема, для високошвидкісних колій, з високою стійкістю проти стирання або високою зносостійкістю, високою в'язкістю і незначною контактною втомою при високому питомому навантаженні, причому після прокатування і одержання принаймні часткової структури нижнього проміжного типу здійснюють заключний процес правки, зокрема процес правки зі згином при кімнатній або трохи підвищеній температурі, для набуття особливих властивостей матеріалу при стабільному рихтуванні рейки. Винахід стосується профільованого прокату, зокрема ходової або залізничної рейки, із сплаву на основі заліза, що містить вуглець, кремній, марганець, іноді хром, спеціальні карбідоутворюючі елементи, а також такі, що впливають на режим перетворення матеріалу, і/або мікросплавні добавки, решту заліза і зумовлені виготовленням, а також звичайні домішки, з структурою, утвореною в перерізі, щонайменше частково, шляхом прискореного охолодження з аустенітної області сплаву. Крім того, винахід включає спосіб виготовлення профільованого прокату, зокрема ходових або залізничних рейок, із сплаву на основі заліза, з мікроструктурою, утвореною в перерізі, щонайменше частково, шляхом прискореного охолодження з аустенітної області сплаву, причому щонайменше частини поверхні прокату зрошуються охолоджувальним агентом або занурюються в нього. Прокат може бути навантажений як конструктивна деталь різноманітно, у відповідності з тим чи іншим застосуванням, причому на основі загальних властивостей матеріалу, по суті, найвище поодиноке навантаження зумовлює вибір розмірів деталі і/або визначає її довговічність. З технічного, а також економічного погляду може бути переважним, коли профіль властивостей конструктивної деталі відповідає вимогам до неї, або коли відповідно до визначених поодиноких навантажень на деталь вона має специфічно особливо високі показники матеріалу. На прикладі ходових або залізничних рейок можна чітко виявити різноманітні навантаження на матеріал. Для руху транспорту, пов'язаного з рейками, рейки повинні, з одного боку, мати високу зносостійкість в області головки і на поверхні, що несе колеса, і, з другого боку, зважаючи на напруження згину в колії, мати високі в'язкість, твердість і запас міцності в іншій області перерізу. З метою поліпшення споживчих властивостей рейок при зростанні інтенсивності транспортного руху і все більших осьових тисках були внесені численні пропозиції з підвищення твердості їх головки. З патенту Австрії № 399346-В відомий спосіб, згідно з яким головку рейки, що має аустенітну структуру, занурюють в охолоджувальний агент, що містить синтетичну добавку, до доведення температури поверхні між 450°С і 550°С, і потім виймають, внаслідок чого в зоні головки утворюється дрібноперлітна структура з підвищеною твердістю. Для здійснення цього способу згідно з заявкою на Європейський патент № 441166-А запропоновано пристрій, який дає можливість простим способом занурювати головку рейки в резервуар, що містить охолоджувальну рідину. Інший спосіб утворення стійкої перлітової структури в рейках став відомим з заявки на Європейський патент № 186373-В1; згідно з цим способом, передусім застосовується система сопел для охолоджувального агента з метою прискореного охолодження рейки, і відстань між системою сопел і головкою рейки встановлюється в залежності від бажаного значення твердості головки рейки і вуглецевого еквівалента сталі. Спосіб і пристрій для реалізації цього способу термообробки профільованого прокату, зокрема рейок, можна знайти в заявці на Європейський патент № 693562-А, причому, зокрема в головці рейки, утворюється дрібноперлітна структура з підвищеною твердістю та зносостійкістю. Інший спосіб створення дрібноперлітної структури в зоні головки рейки опубліковано в заявці на Європейський патент № 293002. В ньому головку рейки охолоджують до 420°С струменями гарячої води і потім обробляють потоком повітря. З заявки на Європейський патент № 358362-А є відомий спосіб, згідно з яким головку рейки з аустенітною структурою охолоджують з високою інтенсивністю і до тих пір, поки температура поверхні перебуває вище точки мартенситного перетво 2 41454 рення. Після досягнення вибраної температури здійснюють обмеження охолоджувального впливу до повного ізотермічного перетворення в нижній перлітній стадії, а саме в дрібноаустенітному перліті. У відповідності з хімічним складом сталі, це змінення структури має відбуватися без утворення бейніту. Висока зносостійкість головки рейки й великий запас міцності в підошві отримується способом згідно з заявкою на Європейський патент № 136613-А і патентом Німеччини № 3336006-А, в якому рейка після прокатування і охолодження в повітрі при 810-890°С аустенітизується і потім прискорено охолоджується. При цьому охолодження здійснюється таким чином, що в зоні головки виникає дрібноперлітна структура, а в зоні підошви мартенситна структура, яку потім піддають відпуску. Таким чином, для того, щоб отримати прокат з бажаними механічними властивостями, передусім, ходову або залізну рейку з високою зносостійкістю, зокрема головки, і високою в'язкістю інших ділянок, необхідно, відповідно рівню техніки, створити в матеріалі дрібноперлітну структуру і уникнути створення проміжних структур або структури бейніту, в окремих випадках - з вмістом мартенситу. Вищесказане грунтується на наукових даних, згідно яким при перлітному перетворенні, в якому відбувається дифузія атомів, при зниженні температури швидкість утворення зародків для пластинчатих фаз карбіду і фериту збільшуються, завдяки чому структура стає значно дрібнішою і, внаслідок цього, при високій в'язкості твердішою, а також більш зносостійкою. Утворення перліту, отже, відбувається шляхом виникнення і росту зародків, які визначаються мірою переохолодження і швидкістю дифузії, зокрема, атомів вуглецю і заліза. Якщо далі підвищувати швидкість охолодження або далі знижувати температуру перетворення, то відбувається перетворення вуглецевих низьколегованих матеріалів на основі заліза в проміжну структуру. Хоча точне наукове пояснення ще відсутнє, вважають, що при проміжному, або бейнітному, перетворенні атоми основної решітки "заморожені", і змінення структури здійснюється шляхом перекидання решітки, причому, однак, атоми вуглецю ще можуть дифундувати і внаслідок цього утворюють карбіди. Структура, яка утворюється безпосередньо в температурній області нижче діапазону температур перетворення в дрібний пластинчастий перліт, тобто структура, утворена при проміжному перетворенні, виявляє значно більш крупнозернисту форму. Карбіди, що створилися, також утворюються явно більшими і, розташовані між пластинками фериту, суттєво погіршують в'язкість матеріалу і сприяють утомі матеріалу, а також підвищують небезпеку зруйнування деталі, особливо при навантаженнях ударного характеру. З цих причин рейки не повинні мати бейніту в структурі. Вільна від карбідів бейнітна сталь з високою зносостійкістю і поліпшеною контактною втомною міцністю є відомою з Міжнародної заявки № WO 96/22396. Завдяки високому вмісту кремнію і/або алюмінію - від 1,0 до 3,0 вагових % - в низьколегованій сталі, що містить 0,05-0,5 вагових % вуглецю, а також 0,5-2,5 вагових % марганцю і 0,25-2,5 вагових % хрому, в прокаті внаслідок безперервного охолодження від температури прокатування має утворюватись практично вільна від карбідів мікроструктура типу "верхнього бейніту", тобто змішана структура із бейнітного фериту, залишкового аустеніту і високовуглецевого мартенситу. Проте, при більш низьких температурах і/або при механічних навантаженнях принаймні частини залишкового аустеніту в структурі можуть розпадатися з утворенням мартенситу і/або так званого деформаційного мартенситу, завдяки чому на міжфазних границях є підвищеною небезпека зародження тріщин. Зростання інтенсивності транспортного руху на залізничних коліях, а також підвищені осьові тиски і швидкості поїздів постійно потребують вищої якості матеріалів і мають бути досягнуті також завдяки кращим технічним властивостям рейок. Відомому на цей час прокату із низьколегованих матеріалів на основі заліза, а також способам, зокрема, способам термообробки, його виготовлення з поліпшеними технічними властивостями, притаманний взагалі той недолік, що відповідно до рівня техніки подальше підвищення зносостійкості та в'язкості матеріалу може бути досягнуто лише завдяки дорогим заходам технології легування. Тут має надати допомогу цей винахід, який ставить собі на мету створити профільований прокат, зокрема рейку, з оптимальним поєднанням високої стійкості проти стирання або високої зносостійкості з підвищеною в'язкістю і твердістю матеріалу, а також стійкістю проти контактної втоми. Є також відомим профільований прокат, зокрема, ходова або залізнична рейка, виготовлена із сплаву, що містить вуглець, кремній, марганець, залізо і неминучі домішки, який має структуру проміжного типу, утворену принаймні частково, в перерізі прокату, шляхом прискореного охолодження з аустенітної області з ізотермічним перетворенням. Є відомим також спосіб виготовлення профільованого прокату, зокрема ходової або залізничної рейки, із сплаву на основі заліза, який включає одержання сплаву, що містить вуглець, кремній, марганець, та неминучі домішки, гаряче прокатування, прискорене охолодження прокату з аустенітної області у подовжньому напрямку щонайменше окремих зон перерізу прокату до температури вище початку мартенситного перетворення, ізотермічне перетворення, яке забезпечує одержання структури проміжного типу (RU 2086671 С1, C21D9/04, 10.08.1997). Задачею винаходу є створення профільованого прокату, зокрема, рейки, з оптимальним поєднанням високої стійкості щодо витирання або високої зносостійкості з підвищеною в'язкістю й твердістю мартенситу, а також стійкістю щодо контактної втоми. Крім того, задачею винаходу є створення нового способу, яким поліпшуються споживчі властивості профільованого прокату при економічному застосуванні легування. Ця мета для відповідного роду об'єкта вищезазначеного виду досягається тим, що сплав на основі заліза має концентрацію елементів у вагових процентах: 3 41454 кремнію - максимум 0,93, переважно 0,21-0,69, алюмінію - максимум 0,06, переважно менш ніж 0,03, і кремнію разом з алюмінієм - менш ніж 0,99, і що, принаймні, в окремих зонах перерізу прокату на його подовжній протяжності має місце формування мікроструктури зі структурою, яка утворюється при суттєво ізотермічному структурному перетворенні аустеніту в зоні нижнього проміжного перетворення, або нижнього ступеня бейніту. Переваги, які досягаються завдяки цьому винаходу, полягають, зокрема, в тому, що, як було виявлено, прокат з структури, яка сформована згідно перетворенню в нижньому проміжному ступені, має суттєво поліпшені механічні властивості. Передумовою для цього є суворо обмежені зверху вмісти кремнію і/або алюмінію в матеріалі. Більш високі концентрації кремнію і/або алюмінію пов'язані в низьколегованих матеріалах на основі заліза з гамма-областю в діаграмі стану матеріалу, так що суттєво повне перетворення структури аустеніту в зоні нижнього проміжного ступеня стає можливим лише при вмістах кремнію у ваг. % максимум 0,93 і алюмінію максимум 0,06, а також кремнію разом з алюмінієм менш ніж 0,99. Надзвичайно велике поліпшення властивостей матеріалу між верхньою і нижньою структурами проміжних ступенів на сьогодні ще недостатньо роз'яснено, і частиною фахівців науково обгрунтовано тим, що хоча у верхній температурній зоні проміжного структурного перетворення самодифузія атомів решітки є замороженою, але вуглець ще може легко дифундувати. Це спричиняє крупні, видні в світловому мікроскопі виділення карбідів, які знаходяться поміж феритними голками, наслідком чого є негативний вплив на властивості матеріалу. В температурній області нижнього проміжного ступеня перетворення дифузія вуглецю, навпаки, виявляється значно обмеженою або також значно замороженою, внаслідок чого в голках фериту проміжного ступеню утворюються карбіди, які є настільки дрібно розподіленими, що їх вже неможливо виявити за допомогою світлового мікроскопа, і необхідно застосовувати для їх виявлення тільки електронний мікроскоп. Це переважне формування і розподіл карбідів в структурі нижнього проміжного ступеня призводять, очевидно, до суттєвого покращання твердості і міцності, в'язкості, запасу міцності, високої стійкості проти контактної втоми прокату. Особливо переважні властивості прокату досягаються, якщо сплав на основі заліза містить переважно такий вміст елементів, в вагових %: вуглець - 0,41-1,3, переважно 0,51-0,98, марганець - 0,31-2,55, переважно 0,91-1,95, залізо як решта. Параметри механічних властивостей прокату можна ще підвищити або поліпшити, якщо сплав на основі заліза містить, крім того, елементи, в вагових %: хром - 0,21-2,45, переважно 0,38-1,95, у відповідних умовах молібден - до 0,88, переважно до 0,49, вольфрам - до 1,69, переважно до 0,95, ванадій - до 0,39, переважно до 0,19, крім того: ніобій і/або тантал і/або цирконій і/або гафній і/або титан окремо або в сумі до 0,28, переважно до 0,19, а також нікель - до 2,4, переважно до 0,95, бор - до 0,006, переважно 0,004. Для суттєво повного перетворення в нижньому бейнітному ступені сплаву при уникненні змішаних структур є переважним, щоб сплав на основі заліза містив елементи кремній, алюміній і вуглець в таких концентраціях, що добуток вмісту кремнію і/або алюмінію у процентах і коефіцієнта 2,75 за вичетом вмісту вуглецю у процентах є рівним або меншим ніж 2,2. Завдяки такому обмеженню або співвідношенню елементи, що інтенсивно утворюють ферит, Si і АІ, і елемент, що ефективно утворює аустеніт, С, переважним чином поєднується один з одним з точки зору кінетики перетворення. Якщо в профільованому прокаті, зокрема залізничній рейці, яка складається з головки, підошви і шийки, що поєднує ці частки, щонайменше в одній зоні перерізу, особливо в головці рейки, мікроструктура, утворена в нижньому проміжному ступені, або в нижній бейнітній області, має глибину принаймні 10 мм, переважно принаймні 15 мм, від поверхні, то й особливо сильно навантажені зони поверхні можуть виявити видатну стійкість. Профільований прокат, зокрема залізнична рейка, в якій області перерізу з структурою проміжного типу, або нижньою бейнітною структурою, розташовані асиметрично або центрально-симетрично, додатково має переваги високої стабільності форми в подовжньому напрямку і менших внутрішніх напружень. Особливо переважно у відношенні технічних властивостей, якщо профільований прокат в зоні або зонах із структурою проміжного типу, або нижньою бейнітною структурою, має твердість щонайменше 360 НВ, переважно щонайменше 400 НВ, зокрема від 420 НВ до 600 НВ. Інша задача винаходу вирішується у способі вищеназваного роду тим, що склад сплаву обирається у вузьких границях швидкості його перетворення при охолодженні з області кубічної гранецентрованої атомної структури, або з аустенітної області, і з обраного сплаву виготовляється прокат, після чого в подовжньому напрямку охолоджують щонайменше окремі частини перерізу прокату від аустенітної області до значення температури між точкою мартенситного перетворення сплаву і значенням, що перевищує її не більш ніж на 250°С, переважно не більш ніж на 190°С, зокрема до температури в діапазоні від 5°С до 110°С вище точки мартенситного перетворення, і структуру піддають переважно ізотермічному перетворенню. Переваги, що досягаються при способі згідно з винаходом, слід бачити передусім в тому, що можна скласти точне планування виготовлення і якості для профільованого прокату, причому його механічні властивості суттєво поліпшуються. З одного боку, при цьому можна вибрати недорогий хімічний склад сплаву, який в усякому разі забезпечує потрібний профіль властивостей виробу, з іншого боку, можливо вибрати і застосувати найбільш прийнятну технологію виробництва і термообробки. Це є важливим, тому що процеси перетворення при охолодженні з аустенітної області сплаву залежать не тільки від його складу, але й від рівня 4 41454 кінцевої температури прокатування і/або температури аустенітизації, від стану зародків, а також від швидкості утворення зародків для фаз і механізму розпаду. При покладенні в основу швидкість перетворення або температуру мартенситного перетворення матеріалу для стану, який є заданим в практичному виробництві або може бути встановлений, можна при цьому визначити температурний режим перетворення згідно з цим винаходом. Особливо переважні властивості матеріалу досягаються тоді, коли перетворення структури здійснюється суттєво ізотермічно в температурному інтервалі не більше плюс-мінус 110°С, переважно не більше плюс-мінус 60°С. З цього для більшості сталей, що застосовуються для прокатних виробів, які допускають великі навантаження, зокрема для залізничних рейок, виходить температура перетворення не вище 450°С, переважно не вище 400°С, зокрема від 300°С до 380°С, для формування структури нижнього проміжного типу згідно з цим винаходом. Якщо, як це може бути переважним, принаймні частина перерізу профільованого прокату з підвищеною масовою концентрацією піддається прискореному охолодженню, то можливо досягти сприятливого рівномірного охолодження відносно подовжньої осі прокату. Рівномірність охолодження по перерізу може бути додатково поліпшена, зокрема для рейкових профілів, якщо під час першої операції прокат повністю занурити в охолоджувальну рідину, після досягнення температури поверхневої області щонайменше на 2°С, однак зокрема приблизно на 160°С вище точки мартенситного перетворення сплаву вийняти його, принаймні частково, з охолоджувального агента, а під час другої операції в ванні залишити виключно область з високою масовою концентрацією за певних умов або час від часу занурювати в неї. Якщо охолодження прокату здійснюють шляхом зрошення поверхні охолоджувальним агентом відповідно до масової концентрації профілю, то технологія термообробки для загальновживаних легованих рейкових сталей може встановлюватися таким чином, щоб структурне перетворення в області нижнього проміжного ступеня здійснювалося практично на всьому перерізі. Зокрема, відносно рівномірного зрошення охолоджувальним агентом, а також зміщення початку перетворення сплаву в бік більших часів, є переважним, якщо прокат подають співвісно безпосередньо після деформування з використанням прокатного нагріву і піддають охолодженню способом, який приймає до уваги особливі властивості матеріалу в перерізі завдяки перетворенню в нижньому проміжному ступені матеріалу. З особливою перевагою спосіб згідно з винаходом може застосуватися тоді, коли залізничні рейки, зокрема для високошвидкісних ділянок колій, виготовляють з високою стійкістю проти стирання або високою зносостійкістю, високою в'язкістю і малою контактною втомою при великому питомому навантаженні, причому після прокатування і принаймні часткового термічного формування структури нижнього проміжного ступеня здійснюють подальший процес правки, зокрема процес правки зі згином при кімнатній температурі або трохи підвищеній температурі, для отримання особливих властивостей матеріалу при стабільному рихтуванні рейки. Надалі винахід пояснюється детальніше за допомогою результатів досліджень при розробці і прикладів здійснення (винаходу). Прокат з практично Н-подібним профілем має виготовлятися з твердістю між 550 HV і 600 HV (523 НВ і 570 НВ) і якомога вищою в'язкістю. Для цього був обраний сплав на основі заліза, який був досліджений і виготовлений з таким складом (у вагових %): С=1,05, Si=0,28, Mn=0,35, Сr=1,55, решта - залізо і неминучі домішки. Шляхом дилатометричного випробування були складені, по-перше, безперервні діаграми стану сплаву "Час-Температура-Перетворення" (безп. діаграми ЧТП) при температурах аустенітизації 860°С (фіг. 1); 950°С; і 1050°С (фіг. 2), а також, подруге, діаграми стану сплаву при ізотермічному перетворенні і температурах аустенітизації зновутаки 860°С (фіг. 3); 950°С; і 1050°С (фіг. 4) сплаву. Діаграми станів співпадають з відомими в літературі для цього типу сталі. На зразках, які були прискорено охолоджені від температури аустенітизації 860°С (фіг. 1), досягнення потрібної твердості матеріалу (числове значення в колі) 530-600 HV (504-570 НВ) шляхом відповідного охолодження було можливим лише насилу, причому мікроструктура була у вигляді змішаної структури з передусім структури верхнього проміжного типу, структури нижнього проміжного типу і мартенситу, і матеріал мав погані показники в'язкості. Завдяки підвищенню температури аустенітизації зрештою до 1050°С (фіг. 2) проміжне перетворення було практично блоковано, так що при безперервному охолодженні в бажаному інтервалі твердості була одержана структура з перліту та мартенситу, і також отримані неочікувані високі значення в'язкості матеріалу. Зразки вищеназваного сплаву, які були прискорено охолоджені від температури 860°С (фіг. 3) і яким у відповідності з цим винаходом дали перетворюватися при (температурі) між 350°С і 300°С (див. стрілку), тобто на 155°С і 105°С вище точки мартенситного перетворення, відтворно мали твердість від 550 HV до 600 HV (523 НВ і 570 НВ), гомогенну структуру нижнього проміжного типу, а також суттєво підвищені значення в'язкості матеріалу. Крім того, було виявлено, що, при підвищенні температури аустенітизації, області перлітного перетворення і особливо області проміжного перетворення зсуваються в бік більших часів таким чином, що згідно з винаходом провадилось ізотермічне перетворення в нижній проміжній області, яке спричинило твердість матеріалу від 550 HV до 600 HV (523-570 НВ), потребувало 20-340 хвилин між 330°С і 280°С (див. стрілку) і забезпечило надзвичайно високі значення в'язкості матеріалу. З наведених вище досліджень чітко виходить, що ізотермічне перетворення прокату згідно з винаходом, переважно рейок, дозволяє отримати в області нижнього проміжного ступеня сплаву, з одного боку, високу твердість матеріалу при великій в'язкості, і, з другого боку, шляхом відповідного 5 41454 теплового режиму або вибору температури можуть бути враховані умови виготовлення або необхідні проміжки часу при поданні матеріалу для надійного досягнення особливо високих показників якості виробу. Далі, із сталі зі складом у вагових %: С=0,30, Si=0,30, Mn=1,08, Cr=1,1, Ni=0,04, Mo=0,09, V=0,15, АІ=0,016, решта - залізо і супутні елементи - були виготовлені залізні рейки, причому кінцева температура прокатування поверхні становила в середньому 1045°С. Після прокатування здійснювалися точна повздовжня співвісна правка прокату і доставка рейки до охолоджуючого пристрою. В цьому охолоджуючому пристрої на першому етапі здійснювалося повне об'ємне охолодження рейки з високою інтенсивністю доти, доки частини - це були периферійні зони на підошві рейки - досягли температури поверхні 290°С. Після того в цих зонах здійснювалося зниження високої інтенсивності охолодження або припинення зрошування охолоджувальним агентом. Далі на другому етапі способу лише в областях з високою об'ємною концентрацією і порівняно високою температурою - це, зокрема, головка рейки - продовжувалося інтенсивне охолодження або прискорене охолодження доти, доки температура їх поверхні також досягла 290°С. Такий спосіб охолодження потребує в певних умовах переривчастого охолодження чи періодичного охолодження або регулювання інтенсив ності зрошування охолоджувальним агентом, принаймні для деяких зон поверхні перерізу. На третьому етапі охолоджена таким чином рейка далі поміщалась в піч або в теплову камеру (термостат) з температурою близько 340°С, залишалась до завершення перетворення і потім охолоджувалася до кімнатної температури. Тут слід зазначити, що шляхом попередніх досліджень були отримані ізотермічні діаграми ЧТП для певних умов в залежності від температури аустенітизації - 850°С (фіг. 5) і 1050°С (фіг. 6), і для певних умов - точка мартенситного перетворення вищеназваного сплаву, яка становила 300°С або 260°С. На основі цих результатів були встановлені технологія охолодження і температура перетворення 340°С. Подальші дослідження матеріалу дали такі результати. На всьому перерізі мало місце мікроструктура зі структурою нижнього проміжного типу, або бейнітного ступеня. Твердість головки рейки становила 475 НВ і лише незначно відрізнялася на всьому перерізі рейки. В'язкість матеріалу, виміряна на зразках для випробування на ударну в'язкість, також була суттєво поліпшеною. Випробування на в'язкість при руйнуванні від тріщин дало значення Кіс понад 2300 Н/мм3/2. Фіг. 1 6 41454 Фіг. 2 Фіг. 3 7 41454 Фіг. 4 Фіг. 5 8 41454 Фіг. 6 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 9

ДивитисяДодаткова інформація

Назва патенту англійськоюA profiled rolling stock and a method for manufacturing the same

Автори англійськоюJoeller Albin, Pointner Peter, Schifferl Herbert-Adolf

Назва патенту російськоюПрофилированный прокат и способ его изготовления

Автори російськоюЙоллер Альбин, Пойнтнер Петер, Шифферл Герберт-Адольф

МПК / Мітки

МПК: C21D 1/02, C21D 8/00, C22C 38/06, C21D 9/04

Мітки: виготовлення, спосіб, прокат, профільований

Код посилання

<a href="https://ua.patents.su/9-41454-profilovanijj-prokat-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Профільований прокат та спосіб його виготовлення</a>

Попередній патент: Газотурбінна установка

Наступний патент: Водяна суспензія добрива

Випадковий патент: Поштовий конверт розміром 229 х 324 мм із зменшенoю витратою паперу