Спосіб та лінія чистової прокатки для гарячої прокатки вихідного матеріалу

Формула / Реферат

1. Спосіб гарячої прокатки вихідного матеріалу (200), зокрема тонких слябів або чорнових штаб, в лінії (100) чистової прокатки, який містить етапи:

введення в лінію чистової прокатки вихідного матеріалу (200), нагрітого до вхідної температури (ТЕ), яка вища заздалегідь заданого нижнього порогового значення температури (ТU),

прокатки нагрітого вихідного матеріалу (200) у множині прокатних клітей (110-n) лінії чистової прокатки, розташованих одна за одною, до штабового матеріалу, зокрема сталевої штаби, причому матеріал, внаслідок тепловитрат в лінії (100) чистової прокатки, має змогу охолоджуватися нижче вхідної температури (ТЕ), і

компенсації тепловитрат за допомогою підігрівання матеріалу щонайменше між окремими з прокатних клітей (110-n), розташованих одна за одною, з використанням нагрівальних пристроїв (120-k) так, що температура штабового матеріалу всередині лінії прокатки і кінцева температура (ТA) прокатки при виході з лінії (100) чистової прокатки не виходить нижче заздалегідь заданого нижнього порогового значення температури (ТU), який відрізняється тим, що спочатку, при розгляді в напрямку руху матеріалу, визначають такий нагрівальний пристрій (120-k), на висоті якого або після якого перший раз виникає небезпека зниження температури матеріалу внаслідок теплових втрат нижче нижнього порогового значення (ТU), при цьому здійснюють підігрівання матеріалу так, що температура матеріалу за допомогою вказаного нагрівального пристрою (120-k) піднімається тільки на таку величину, що при подальшому транспортуванні до наступного нагрівального пристрою (120-[k+1]), при розгляді в напрямку руху матеріалу, або, якщо подальші нагрівальні пристрої не передбачені в напрямку руху матеріалу, до виходу з лінії (100) чистової прокатки, температура матеріалу внаслідок відповідних локальних теплових втрат в лінії чистової прокатки знижується тільки до нижнього порогового значення температури (ТU), при цьому підігрівання матеріалу повторюють в напрямку транспортування металу за допомогою подальших, розташованих в напрямку руху матеріалу, нагрівальних пристроїв.

2. Спосіб за п. 1, який відрізняється тим, що температуру матеріалу при підігріванні в лінії прокатки не підвищують вище заздалегідь заданого верхнього порогового значення температури (ТE), яка вище нижнього порогового значення температури (ТU), причому температуру матеріалу утримують в цільовому діапазоні (DT) температур, обмеженому нижнім і верхнім пороговими значеннями температури.

3. Спосіб за п. 1, який відрізняється тим, що цільовий діапазон (DТ) температур вибирають залежно від застосовуваного матеріалу таким чином, що зміна середньої межі текучості матеріалу в гарячому стані залежно від температури має локальний мінімум, з точки зору математичного розгляду.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що нижнє порогове значення температури (ТU) задають залежно від матеріалу, наприклад, для низьковуглецевих сталей, що прокатуються в аустенітній ділянці сталей, його встановлюють приблизно 900 °С, а для сталей, що прокатуються в феритній ділянці, його встановлюють приблизно 800 °С.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що вихідний матеріал (200) перед подачею в лінію (100) чистової прокатки, при необхідності, нагрівають до вхідної температури (ТE) вище нижнього порогового значення температури (ТU) за допомогою попереднього нагрівального пристрою (120-0).

6. Спосіб за п. 5, який відрізняється тим, що між першими в напрямку руху матеріалу прокатними клітями (110-1, 110-2, 110-3) лінії (100) чистової прокатки здійснюють міжклітьове охолоджування (140) матеріалу (200), вихідний матеріал перед подачею в лінію чистової прокатки за допомогою попереднього нагрівального пристрою (120-0) нагрівають до такої вхідної температури (ТE), що матеріал при транспортуванні через ділянку міжклітьового охолоджування (140) до досягнення наступного в напрямку руху матеріалу нагрівального пристрою (120-3) за ділянкою міжклітьового охолоджування не охолоджується нижче, ніж нижнє порогове значення температури (ТU).

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що визначення рівня нагрівання і нагрівального пристрою, на висоті якого або після якого перший раз виникає небезпека зниження температури матеріалу внаслідок теплових втрат нижче нижнього порогового значення (ТU), здійснюють за допомогою розрахункової моделі (132) і/або на основі вимірювань температури в лінії чистової прокатки.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що кількість тепла, що передають матеріалу, який транспортують, під час кожного процесу підігрівання індивідуально для кожного нагрівального пристрою (120-k) розраховують перед початком процесу прокатки на основі розрахункової моделі (132) з урахуванням тепловитрат, зокрема тепловитрат при транспортуванні матеріалу між клітями (110-n), розташованими одна за одною, або між нагрівальними пристроями (120-k), розташованими один за одним, і при проходженні прокатних клітей.

9. Спосіб за п. 8, який відрізняється тим, що розрахункова модель (132) дозволяє визначати тепловитрати з урахуванням заздалегідь заданих обмежень (133) для прокатних клітей, для нагрівальних пристроїв, а також для процесу прокатки, на основі заздалегідь заданих параметрів процесу, таких як вид застосовуваного вихідного матеріалу, наприклад, марка сталі або марки алюмінію, товщина вихідногоматеріалу, швидкість розливання, кількості клітей в лінії чистової прокатки, відстані між клітями або між нагрівальними пристроями, виміряна температура вихідного матеріалу після напрямної (320) для заготовки і температура штабового матеріалу на виході лінії чистової прокатки, і при необхідності максимально можлива охолоджуюча здатність міжклітьових охолоджуючих пристроїв (140), і, при необхідності, при врахуванні відповідних вимірювань дійсних значень температури між клітями і/або заздалегідь заданих підвищень температури для кромок матеріалу.

10. Спосіб за п. 7 або 8, або 9, який відрізняється тим, що розрахункова модель (132) виконана з можливістю ітераційного розрахунку кількостей тепла, що подають матеріалу (200) від першого нагрівального пристрою або окремих нагрівальних пристроїв (120-k) на базі прямого розрахунку в напрямку руху матеріалу, або на базі розрахунку в зворотному напрямку по відношенню до руху матеріалу, виходячи з бажаної температури (ТA) штабового матеріалу в кінці прокатки на виході з лінії (100) чистової прокатки.

11. Спосіб за будь-яким з пп. 7-10, який відрізняється тим, що розрахункова модель (132) і визначення кількостей тепла від першого нагрівального пристрою та окремих нагрівальних пристроїв (120-k) під час процесу прокатки має можливість адаптації до змінюваних параметрів процесу, зокрема визначеної зміни температури між прокатними клітями.

12. Спосіб за будь-яким з пп. 8-11, який відрізняється тим, що нагрівальні пристрої (120-k) орієнтовані до кромки штаби і керування ними здійснюють за допомогою розрахункової моделі (132) так, що при розгляді упоперек руху матеріалу до переохолоджених кромок матеріалу підведення тепла здійснюють сильніше, ніж до середини матеріалу.

13. Спосіб за п. 12, який відрізняється тим, що встановлення шляхом індукційного нагрівання температури штаби всередині лінії чистової прокатки використовують як вплив на площинність або профіль штаби, причому положення і вплив індуктивних нагрівальних пристроїв описують і задають в моделях профілю, контуру і площинності.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що підігрівання здійснюють за допомогою індуктивних нагрівальних пристроїв (120-k).

15. Лінія (100) чистової прокатки, яка містить

множину розташованих одна за одною в напрямку транспортування матеріалу прокатних клітей (100-n) для прокатки вихідного матеріалу (200) в штабовий матеріал, причому вихідний матеріал (200), нагрітий до вхідної температури (ТЕ) вище нижнього порогового значення (ТU), має змогу охолоджуватися внаслідок тепловитрат в лінії (100) чистової прокатки,

розташовані щонайменше між окремими клітями (100-n) нагрівальні пристрої (120-k), і

блок (130) керування для керування нагрівальними пристроями (120-k) так, щоб забезпечувати компенсацію тепловитрати матеріалу (200) за допомогою підігрівання настільки, щоб кінцева температура (ТА) прокатки при виході з лінії (100) чистової прокатки не знижувалась нижче заздалегідь заданого нижнього порогового значення температури (ТU), яка відрізняється тим, що блок (130) керування виконаний з можливістю визначення нагрівальних пристроїв (120-k), на висоті яких або після яких в напрямку руху матеріалу перший раз виникає небезпека зниження температури матеріалу внаслідок теплових втрат нижче нижнього порогового значення (ТU), керування визначеним нагрівальним пристроєм (120-k) і, при необхідності, наступними в напрямку транспортування матеріалу іншими нагрівальними пристроями так, щоб матеріал підігрівався настільки, що температура матеріалу при подальшому транспортуванні до наступного нагрівального пристрою (120-[k+1]), при розгляді в напрямку руху матеріалу, або, після проходження останнього нагрівального пристрою, до виходу з останньої прокатної кліті (110-n), внаслідок тепловитрат знижувалася б тільки до нижнього порогового значення температури (ТU).

16. Лінія за п. 15, яка відрізняється тим, що блок (130) керування виконаний з можливістю здійснення способу за будь-яким з пп. 2-14.

Текст

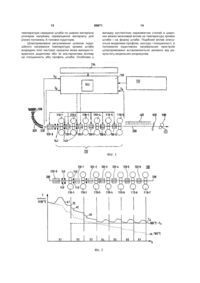

1. Спосіб гарячої прокатки вихідного матеріалу (200), зокрема тонких слябів або чорнових штаб, в лінії (100) чистової прокатки, який містить етапи: введення в лінію чистової прокатки вихідного матеріалу (200), нагрітого до вхідної температури (ТЕ), яка вища заздалегідь заданого нижнього порогового значення температури (ТU), прокатки нагрітого вихідного матеріалу (200) у множині прокатних клітей (110-n) лінії чистової прокатки, розташованих одна за одною, до штабового матеріалу, зокрема сталевої штаби, причому матеріал, внаслідок тепловитрат в лінії (100) чистової прокатки, має змогу охолоджуватися нижче вхідної температури (ТЕ), і компенсації тепловитрат за допомогою підігрівання матеріалу щонайменше між окремими з прокатних клітей (110-n), розташованих одна за одною, з 2 (19) 1 3 що зміна середньої межі текучості матеріалу в гарячому стані залежно від температури має локальний мінімум, з точки зору математичного розгляду. 4. Спосіб за будь-яким з пп.1-3, який відрізняється тим, що нижнє порогове значення температури (ТU) задають залежно від матеріалу, наприклад, для низьковуглецевих сталей, що прокатуються в аустенітній ділянці сталей, його встановлюють приблизно 900°С, а для сталей, що прокатуються в феритній ділянці, його встановлюють приблизно 800°С. 5. Спосіб за будь-яким з пп.1-4, який відрізняється тим, що вихідний матеріал (200) перед подачею в лінію (100) чистової прокатки, при необхідності, нагрівають до вхідної температури (ТE) вище нижнього порогового значення температури (ТU) за допомогою попереднього нагрівального пристрою (120-0). 6. Спосіб за п.5, який відрізняється тим, що між першими в напрямку руху матеріалу прокатними клітями (110-1, 110-2, 110-3) лінії (100) чистової прокатки здійснюють міжклітьове охолоджування (140) матеріалу (200), вихідний матеріал перед подачею в лінію чистової прокатки за допомогою попереднього нагрівального пристрою (120-0) нагрівають до такої вхідної температури (ТE), що матеріал при транспортуванні через ділянку міжклітьового охолоджування (140) до досягнення наступного в напрямку руху матеріалу нагрівального пристрою (120-3) за ділянкою міжклітьового охолоджування не охолоджується нижче, ніж нижнє порогове значення температури (ТU). 7. Спосіб за будь-яким з пп.1-6, який відрізняється тим, що визначення рівня нагрівання і нагрівального пристрою, на висоті якого або після якого перший раз виникає небезпека зниження температури матеріалу внаслідок теплових втрат нижче нижнього порогового значення (ТU), здійснюють за допомогою розрахункової моделі (132) і/або на основі вимірювань температури в лінії чистової прокатки. 8. Спосіб за будь-яким з пп.1-7, який відрізняється тим, що кількість тепла, що передають матеріалу, який транспортують, під час кожного процесу підігрівання індивідуально для кожного нагрівального пристрою (120-k) розраховують перед початком процесу прокатки на основі розрахункової моделі (132) з урахуванням тепловитрат, зокрема тепловитрат при транспортуванні матеріалу між клітями (110-n), розташованими одна за одною, або між нагрівальними пристроями (120-k), розташованими один за одним, і при проходженні прокатних клітей. 9. Спосіб за п.8, який відрізняється тим, що розрахункова модель (132) дозволяє визначати тепловитрати з урахуванням заздалегідь заданих обмежень (133) для прокатних клітей, для нагрівальних пристроїв, а також для процесу прокатки, на основі заздалегідь заданих параметрів процесу, таких як вид застосовуваного вихідного матеріалу, наприклад, марка сталі або марки алюмінію, товщина вихідного матеріалу, швидкість розливання, кількості клітей в лінії чистової прокатки, відстані між клітями або між нагрівальними 89871 4 пристроями, виміряна температура вихідного матеріалу після напрямної (320) для заготовки і температура штабового матеріалу на виході лінії чистової прокатки, і при необхідності максимально можлива охолоджуюча здатність міжклітьових охолоджуючих пристроїв (140), і, при необхідності, при врахуванні відповідних вимірювань дійсних значень температури між клітями і/або заздалегідь заданих підвищень температури для кромок матеріалу. 10. Спосіб за п.7 або 8, або 9, який відрізняється тим, що розрахункова модель (132) виконана з можливістю ітераційного розрахунку кількостей тепла, що подають матеріалу (200) від першого нагрівального пристрою або окремих нагрівальних пристроїв (120-k) на базі прямого розрахунку в напрямку руху матеріалу, або на базі розрахунку в зворотному напрямку по відношенню до руху матеріалу, виходячи з бажаної температури (ТA) штабового матеріалу в кінці прокатки на виході з лінії (100) чистової прокатки. 11. Спосіб за будь-яким з пп.7-10, який відрізняється тим, що розрахункова модель (132) і визначення кількостей тепла від першого нагрівального пристрою та окремих нагрівальних пристроїв (120k) під час процесу прокатки має можливість адаптації до змінюваних параметрів процесу, зокрема визначеної зміни температури між прокатними клітями. 12. Спосіб за будь-яким з пп.8-11, який відрізняється тим, що нагрівальні пристрої (120-k) орієнтовані до кромки штаби і керування ними здійснюють за допомогою розрахункової моделі (132) так, що при розгляді упоперек руху матеріалу до переохолоджених кромок матеріалу підведення тепла здійснюють сильніше, ніж до середини матеріалу. 13. Спосіб за п.12, який відрізняється тим, що встановлення шляхом індукційного нагрівання температури штаби всередині лінії чистової прокатки використовують як вплив на площинність або профіль штаби, причому положення і вплив індуктивних нагрівальних пристроїв описують і задають в моделях профілю, контуру і площинності. 14. Спосіб за будь-яким з пп.1-13, який відрізняється тим, що підігрівання здійснюють за допомогою індуктивних нагрівальних пристроїв (120-k). 15. Лінія (100) чистової прокатки, яка містить множину розташованих одна за одною в напрямку транспортування матеріалу прокатних клітей (100n) для прокатки вихідного матеріалу (200) в штабовий матеріал, причому вихідний матеріал (200), нагрітий до вхідної температури (ТЕ) вище нижнього порогового значення (ТU), має змогу охолоджуватися внаслідок тепловитрат в лінії (100) чистової прокатки, розташовані щонайменше між окремими клітями (100-n) нагрівальні пристрої (120-k), і блок (130) керування для керування нагрівальними пристроями (120-k) так, щоб забезпечувати компенсацію тепловитрати матеріалу (200) за допомогою підігрівання настільки, щоб кінцева температура (ТА) прокатки при виході з лінії (100) чистової прокатки не знижувалась нижче заздалегідь заданого нижнього порогового значення температури (ТU), яка відрізняється тим, що блок (130) 5 89871 6 керування виконаний з можливістю визначення нагрівальних пристроїв (120-k), на висоті яких або після яких в напрямку руху матеріалу перший раз виникає небезпека зниження температури матеріалу внаслідок теплових втрат нижче нижнього порогового значення (ТU), керування визначеним нагрівальним пристроєм (120-k) і, при необхідності, наступними в напрямку транспортування матеріалу іншими нагрівальними пристроями так, щоб матеріал підігрівався настільки, що температура матеріалу при подальшому транспортуванні до наступного нагрівального пристрою (120-[k+1]), при розгляді в напрямку руху матеріалу, або, після проходження останнього нагрівального пристрою, до виходу з останньої прокатної кліті (110-n), внаслідок тепловитрат знижувалася б тільки до нижнього порогового значення температури (ТU). 16. Лінія за п.15, яка відрізняється тим, що блок (130) керування виконаний з можливістю здійснення способу за будь-яким з пп.2-14. Винахід стосується способу та лінії чистової прокатки для гарячої прокатки вихідного матеріалу, зокрема тонкого сляба або чорнової штаби. Подібний спосіб і відповідна лінія чистової прокатки відомі в рівні техніки, зокрема з документа EP 0415987 В2. У даному документі описана лінія чистової прокатки, яка містить декілька прокатних клітей, що йдуть одна за одною. Прокатні кліті служать для прокатки вихідного матеріалу в штабу, при цьому матеріал на вході нагрівають до вхідної температури, яка дещо вища, ніж бажана температура кінця прокатки на виході лінії чистової прокатки. При проходженні лінії чистової прокатки внаслідок втрат тепла матеріал охолоджується. Всередині лінії чистової прокатки передбачені індуктивні нагрівачі для компенсації тепловитрат і підігрівання матеріалу так, що бажана температура штабового матеріалу в кінці прокатки при виході з прокатної лінії не перевищує заданого нижнього порогового значення. Вказаний європейський патент не дає інформації про те, згідно з якими критеріями здійснюється підігрівання матеріалу в лінії чистової прокатки за допомогою індуктивних нагрівачів. Описана послідовність операцій не виглядає енергетично оптимальною. Виходячи з відомого рівня техніки, задачею винаходу є удосконалення відомого способу чистової прокатки вихідного матеріалу та лінії чистової прокатки таким чином, щоб енергія для забезпечення бажаної температури кінця прокатки на виході лінії чистової прокатки, яка підводиться до матеріалу всередині лінії чистової прокатки, становила мінімальну величину. Поставлена задача вирішується способом з ознаками п.1 формули винаходу. Даний спосіб характеризується тим, що спочатку, при розгляді в напрямку руху матеріалу, визначається такий нагрівальний пристрій, на висоті якого або після якого є перший раз небезпека зниження температури матеріалу, внаслідок теплових втрат, нижче нижнього порогового значення, і здійснюється підігрівання матеріалу, так що температура матеріалу за допомогою вказаного нагрівального пристрою піднімається тільки на таку величину, що при подальшому транспортуванні до наступного нагрівального пристрою, при розгляді в напрямку руху матеріалу, або, якщо подальші нагрівальні пристрої не передбачені, в напрямку руху матеріалу до виходу з лінії чистової прокатки, температура матеріалу внаслідок відповідних локальних теплових втрат знижується тільки до нижнього порогового значення, при цьому підігрівання матеріалу повторюється в напрямку транспортування металу за допомогою розташованих один за одним нагрівальних пристроїв. Переважно, при вказаній послідовності операцій відповідно до заявленого способу рівень температури і коливання температури матеріалу всередині лінії чистової прокатки підтримуються невисокими, і таким чином мінімізується необхідна для підігрівання матеріалу в лінії чистової прокатки теплова енергія і пов'язані з її одержанням витрати. Заявлений вид підігрівання забезпечує контрольоване підвищення температури і в цілому призводить до відносно низьких температур у всій лінії чистової прокатки, що є переважним з точки зору якості поверхні. У порівнянні з підігріванням вихідного матеріалу перед входом в лінію чистової прокатки до вхідної температури, яка є настільки високою, що температура матеріалу при проходженні всієї лінії чистової прокатки з наявними в лінії тепловитратами не знижується нижче бажаної кінцевої температури, необхідне підведення тепла в заявленому способі значно нижче. Згідно з одним варіантом реалізації винаходу, матеріал при підігріванні не нагрівається вище заздалегідь заданого верхнього порогового значення температури, так що температура матеріалу після першого підігрівання всередині лінії чистової прокатки до виходу з лінії чистової прокатки щонайменше по суті постійно залишається в цільовому діапазоні температур, обмеженому нижнім і верхнім пороговими значеннями температури. У цьому діапазоні температур здійснюється квазіізотермічна прокатка при рівномірному підігріванні матеріалу. Цільовий діапазон температур для визначеного матеріалу, що застосовується, (наприклад, сталей з наднизьким вмістом вуглецю ULC або IF), вибирають таким чином, що зміна залежно від температури межі текучості в гарячому стані у матеріалу, що використовується, має мінімум у вказаному цільовому діапазоні температур. Матеріал, що застосовується, тоді в цільовому діапазоні температур є таким, що особливо добре деформується, що призводить до зниження навантаження на прокатну лінію (кліті, двигуни і подібне), а також до зниження мінімальної кінцевої товщини прока 7 ту. При цьому мова йде про прокатку у феритній ділянці. Відносно хороших результатів прокатки, зокрема високих властивостей матеріалу і високої якості поверхні є переважним, якщо нижнє порогове значення температури встановлюється залежно від матеріалу. У визначених установок для прокатки слябів або штаб може бути необхідно, що вихідний матеріал перед подачею в лінію чистової прокатки за допомогою додаткового попереднього нагрівального пристрою нагрівається до вхідної температури, що перевищує нижнє порогове значення температури. Це може бути особливо необхідним, якщо температури матеріалу, коли він виходить з печі або з ливарної установки, є особливо низькими або якщо швидкість розливання і/або відстань між напрямними для рівчака і лінією чистової прокатки є високою і матеріал до входу в лінію чистової прокатки міг би охолодитися до вхідної температури нижче ніж нижнє порогове значення температури. У цих випадках попередній нагрівальний пристрій служить для того, щоб щонайменше частково компенсувати виникаючі теплові втрати перед входом в лінію чистової прокатки. Альтернативно або додатково попередній нагрівальний пристрій може також застосовуватися для того, щоб запобігти зниженню температури матеріалу перед входом в лінію чистової прокатки нижче ніж нижнє порогове значення, якщо, наприклад, застосовуються засоби для поліпшення якості поверхні, наприклад пристрої видалення окалини або міжклітьові охолоджуючі пристрої, які спричиняють особливо сильне охолоджування матеріалу. Кількості тепла, що подаються окремими нагрівальними пристроями між клітями лінії чистової прокатки до матеріалу, що проходить, переважно індивідуально заздалегідь розраховуються для кожного нагрівального пристрою за допомогою розрахункової моделі. Попередній розрахунок здійснюється з урахуванням відомих теплових втрат, які мають місце особливо при транспортуванні матеріалу між прокатними клітями, що йдуть одна за одною, або між нагрівальними пристроями, що йдуть один за одним, і при проходженні окремих прокатних клітей. Розрахункова модель переважно враховує зумовлені виробництвом і властиві матеріалу механічні або електричні обмеження для прокатних клітей лінії чистової прокатки, для нагрівальних пристроїв, а також допустимі режими прокатки. Для підтримки заданих обмежень розрахункова модель використовує численні параметри. Фіг.3 - ефективність способу згідно з винаходом по відношенню до відомого з рівня техніки способу, Фіг.4 - варіант способу згідно з винаходом, Фіг.5 - зміна середньої межі текучості в гарячому стані для різних сталей залежно від температури, Фіг.6 - приклад здійснення орієнтованого до кромки штаби нагрівального пристрою для підігрівання матеріалу, і Фіг.7 - різні варіанти зміни температури по ширині матеріалу при різних температурах на кромці 89871 8 штаби, причому ці зміни температури показують розподіл тепла, що передається нагрівальним пристроєм до матеріалу. Далі винахід описується більш детально на прикладі виконання і з посиланнями на прикладені фігури. Фіг.1 показує слябову установку, яка в напрямку транспортування матеріалу (напрямок по стрілці) містить: ливарну машину 300 з ливарним рівчаком, напрямні 320 для відхилення відлитої заготовки з вертикального напрямку в горизонтальний, лінію 100 чистової прокатки для здійснення чистової прокатки литої заготовки, яка є вихідним матеріалом, для одержання штабового матеріалу, ділянку 400 охолоджування для охолоджування штабового матеріалу після чистової прокатки, ножиці 500 для розділення звичайно нескінченної штаби і потім одну або декілька моталок 600 для змотування розділеного ножицями штабового матеріалу. Лінія 100 чистової прокатки складається передусім з розташованих одна за одною в напрямку транспортування матеріалу прокатних клітей 100n, де n=l-N, і розташованих між окремими клітями 100-n нагрівальними пристроями 120-k, де k=1-K. В окремих випадках перед лінією 100 чистової прокатки розташований попередній нагрівальний пристрій 120-0. Це, наприклад, здійснюється в такому випадку, якщо на виході з ливарної машини є низькі температури заготовки або міжклітьові охолоджуючі пристрої 140 розташовані між першими клітями лінії чистової прокатки. Далі на Фіг.1 показано, що лінія 100 чистової прокатки забезпечена блоком 130 керування для керування нагрівальними пристроями 120-k і міжклітьовими охолоджуючими пристроями 140. Згідно з даним винаходом, блок 130 керування виконаний не тільки з можливістю включення і виключення вказаних пристроїв, але також з можливістю регулювання інтенсивності охолоджування кожного міжклітьового охолоджуючого пристрою за допомогою регулювання кількості води, що подається, і регулювання кількості тепла, що подається матеріалу кожним нагрівальним пристроєм 120-k. Регулювання включення і виключення вказаних пристроїв, а також інтенсивність нагрівання та охолоджування блок 130 керування здійснює за допомогою розрахункової моделі 132, яка в розрахунках зокрема враховує втрати тепла всередині лінії чистової прокатки. Таким тепловитратами є передусім втрати тепла при транспортуванні матеріалу 200 між клітями 110-n, що йдуть одна за одною, або між нагрівальними пристроями 120-k, що йдуть один за одним, і при проходженні прокатних клітей 110-n. Розрахункова модель 132 для формування схеми проходів і керування вказаними пристроями далі враховує заздалегідь задані механічні, зумовлені матеріалом або електричні обмеження, що накладаються на прокатні кліті 110-n, нагрівальні пристрої 120-k, а також задані обмеження для процесу прокатки. Більш конкретно, розрахункова модель 132 визначає втрати тепла на основі множини заздалегідь заданих параметрів процесу, наприклад виду вихідного матеріалу, що застосовується, тобто марки сталі 9 або алюмінію, товщини вихідного матеріалу 200, швидкості розливання VG, температури TG після напрямної 320 для заготовки, кількості N прокатних клітей в лінії 100 чистової прокатки, відстані між клітями або відстані нагрівальних пристроїв 120 один від одного, температури ТA штабового матеріалу на виході лінії чистової прокатки, максимально можливої охолоджуючої здатності міжклітьових охолоджуючих пристроїв 140, заздалегідь заданих даних про підвищення температури на кромках матеріалу і при необхідності при врахуванні відповідних вимірювань дійсних значень температури між клітями 110-n. Обмеження для прокатних клітей, нагрівальних пристроїв і міжклітьових охолоджуючих пристроїв, що згадані вище і враховуються розрахунковою моделлю 132, показані на Фіг.1 позицією 133, при цьому пов'язані з процесом параметри залежно від застосовуваного матеріалу або товщини застосовуваного вихідного матеріалу, швидкості розливання і подібного позначені позицією 134. На Фіг.2 зображений спосіб гарячої прокатки вихідного матеріалу згідно з даним винаходом для описаної вище лінії 100 чистової прокатки. Спосіб особливо добре підходить для вихідного матеріалу 200 у вигляді тонких слябів з товщиною від 120 до 50мм або для чорнових штаб. Останні при транспортуванні в лінію 100 чистової прокатки згідно з винаходом заздалегідь нагріваються до вхідної температури Те, яка вища заздалегідь заданого нижнього порогового значення температури ТU. Нижнє порогове значення температури TU залежить від матеріалу. Так, наприклад, для сталей, що прокатуються в аустенітній ділянці, воно становить приблизно 900°С, а для сталей, що прокатуються в феритній ділянці, воно становить приблизно 800°C. Вихідний матеріал 200 потім піддається чистовій прокатці у множині прокатних клітей 100-1...-7, що йдуть одна за одною, для одержання штаби, при цьому матеріал внаслідок тепловитрат в лінії чистової прокатки охолоджується по відношенню до вхідної температури ТЕ. Зміна середньої температури T матеріалу при проходженні лінії 100 чистової прокатки показана графічно на Фіг.2. При цьому втрати тепла матеріалом в цілому показані ділянками графіка з негативним нахилом, в той час як ділянки підвищення температури за допомогою нагрівальних пристроїв мають на графіку позитивний нахил. Відрізки A1, A2 та A3, що сильно знижуються, всередині ділянок X1, Х2 та Х3 вказують на використання пристрої 142 видалення окалини або міжклітьового охолоджуючого пристрою 140, які включаються переважно для забезпечення особливо високої якості поверхні прокатуваного матеріалу. Далі на Фіг.2 видно, що втрати тепла, тобто зниження температури матеріалу, при проходженні прокатних клітей 110 є особливо високими, що на Фіг.2 показано у вигляді відповідних стрибків температури. Причиною для таких сильних стрибків температури є той факт, що при проходженні прокатних клітей матеріал втрачає велику кількість тепла, що передається відповідним робочим валкам. 89871 10 Зображена на Фіг.2 пунктирна лінія показує зміну температури матеріалу в напрямку руху матеріалу в лінії чистової прокатки без використання нагрівальних пристроїв 120-k між прокатними клітями, тобто без застосування способу згідно з винаходом. Температура, що досягається при цьому, в кінці прокатки є дуже низькою для прокатки в аустенітній ділянці і лежить нижче ніж нижнє порогове значення температури ТU. Навпаки, суцільна темна лінія показує зміну температури матеріалу при застосуванні способу згідно з винаходом. Даний спосіб передбачає, що спочатку, при розгляді в напрямку руху матеріалу, передбачений такий нагрівальний пристрій, на висоті якого або після якого перший раз є небезпека зниження температура матеріалу 200, внаслідок теплових втрат, нижче нижнього порогового значення температури ТU. Це нижнє порогове значення температури ТU показане на Фіг.2 горизонтальною штриховою лінією і становить, наприклад, 900°С. На Фіг.2 проходить темна лінія між прокатними клітями 110-3 та 110-4, тобто в ділянці Х4 температура перший раз знижується нижче вказаного нижнього порогового значення температури ТU, якщо не здійснюється компенсація виникаючого зниження температури. Саме така компенсація передбачена в способі згідно з винаходом, і здійснюється за рахунок того, що температура матеріалу підвищується за допомогою розташованого на ділянці Х4 нагрівального пристрою 120-3 для запобігання зниженню температури нижче нижнього порогового значення температури ТU. Крім того, вказане підвищення температури здійснюється не довільно, а з урахуванням мінімізації енергії, що підводиться, тільки на необхідну величину так, щоб температура матеріалу під час подальшого транспортування в лінії чистової прокатки до нагрівального пристрою, що йде в напрямку руху матеріалу, тут нагрівальний пристрій 120-4, внаслідок локальних втрат тепла в лінії чистової прокатки знижувалася тільки до нижнього порогового значення температури ТU, але не нижче нього. У нагрівальному пристрої 120-4, а також в інших розташованих далі в лінії 100 чистової прокатки нагрівальних пристроях 120-5, 120-6 повторюють описаний нагрів матеріалу згідно з винаходом, так що чистовий прокатаний штабовий матеріал 200 на виході з лінії 100 чистової прокатки має температуру на рівні бажаної температури ТА кінця прокатки, тобто приблизно на рівні заздалегідь заданого нижнього порогового значення температури ТU. На відміну від розташованих в лінії 100 чистової прокатки нагрівальних пристроїв 120-3, 120-4 та 120-5, для останнього нагрівального пристрою 120-6 в лінії чистової прокатки кількість тепла, що подається, може бути дещо зменшена, оскільки цей нагрівальний пристрій не повинен компенсувати втрати тепла між останньою прокатною кліттю 100-7 і яким-небудь нагрівальним пристроєм (не присутнім), що йде за ним. У показаному на Фіг.2 прикладі здійснення нагрівальні пристрої 120-1 та 120-2 в лінії чистової прокатки виключені, оскільки має місце міжклітьове охолоджування для забезпечення поліпшеної поверхні матеріалу. Спосіб згідно з винаходом для 11 керування нагрівальними пристроями здійснюється тільки відносно нагрівальних пристроїв 120-3...6 на Фіг.2. Попередній нагрівальний пристрій 120-0 служить для того, щоб нагріти матеріал 200 до такої температури, що при проходженні матеріалом пристрою 142 видалення окалини і міжклітьового пристрою 140 охолоджування, тобто при проходженні ділянок X1, Х2 та Х3, температура матеріалу не знижувалася нижче нижнього порогового значення температури ТU. На Фіг.3 показане енергетично більш ефективне використання способу, згідно із заявленим винаходом, по відношенню до способу, відомого з рівня техніки. Відомий з рівня техніки спосіб показаний у верхній половині Фіг.3 і передбачає те, що матеріал, починаючи з температури T G на рівні 1150° C після виходу з ливарної машини 300 і напрямної 320 для заготовки, нагрівається в попередньому нагрівальному пристрої 120-0 до такої температури, що при подальшому проходженні всієї лінії 100 чистової прокатки без якого-небудь підігрівання в лінії чистової прокатки на виході лінії 100 чистової прокатки матеріал не охолоджується нижче температури кінця прокатки на рівні 850°C. Для описаного нагрівання матеріалу в попередньому нагрівальному пристрої 120-0 в даному прикладі потрібна потужність 14700кВт. Навпаки, в нижній частині Фіг.3 показана зміна температури в способі згідно із заявленим винаходом. При однакових граничних умовах і починаючи з такої самої температури TG на виході ливарної машини 300 і напрямної 320 для заготовки на рівні 1150°C одержують також бажану температуру кінця прокатки на рівні 850°C на виході такої самої лінії 100 чистової прокатки. На відміну від верхнього зображення при цьому варіанті не здійснюється попереднє нагрівання матеріалу перед входом в лінію чистової прокатки, а здійснюється підігрівання матеріалу, що повторюється, згідно із заявленим винаходом за допомогою нагрівальних пристроїв 120-k між прокатними клітями 110-n. Як показано на нижньому зображенні, досягнення такої самої температури в кінці прокатки на виході з лінії прокатки в способі згідно із заявленим винаходом вимагає тільки підведення тепла на рівні 8000кВт, що становить тільки 55% від затраченої кількості енергії в описаному вище, відомому з рівня техніки способі. На Фіг.4 зображена лінія прокатки, яка складається з групи 90 попередньої деформації і чистових клітей 110-n. Нагрівальні пристрої 120-0,120-k розташовані між групою попередньої деформації і чистовою лінією, а також всередині чистової лінії. Індуктивний нагрівальний пристрій 120-0 перед чистовою лінією служить для попереднього встановлення вхідної температури з можливістю адаптації до різних граничних умов (температури лиття, швидкості лиття), так що вхідна температура на вході в лінію 110-n чистової прокатки підтримується постійною, що полегшує здійснення способу згідно з винаходом. Далі Фіг.4 показує варіант способу згідно з винаходом, який полягає в тому, що температура матеріалу за допомогою нагрівальних пристроїв 120-k обмежена заздалегідь заданим верхнім аб 89871 12 солютним пороговим значенням температури ТO. У цьому варіанті способу згідно з винаходом температура матеріалу всередині лінії 100 чистової прокатки при підігріванні, що повторюється, змінюється в цільовому діапазоні ДТ температур, утвореному різницею між верхнім і нижнім пороговими значеннями температури. При цьому здійснюється квазі-ізотермічна прокатка матеріалу, при цьому подібний цільовий діапазон T температур пок азаний наочно на Фіг.4. Цільовий діапазон T температур вибирається переважно таким чином, що відповідний використовуваний матеріал в цьому цільовому діапазоні температур має високі властивості матеріалу і/або максимально хорошу деформованість. Подібну особливо хорошу деформованість матеріал виявляє тоді, коли зміна його середньої межі текучості в гарячому стані залежно від температури має локальний мінімум, з точки зору математичного розгляду. На Фіг.5 показані зміни середньої межі текучості в гарячому стані залежно від температури для двох різних марок сталі, при цьому пунктирна лінія показує межу текучості в гарячому стані для рядової вуглецевої сталі, а суцільна лінія показує межу текучості в гарячому стані для сталі з наднизьким вмістом вуглецю (ULC). Видно, що суцільна лінія для сталей ULC має локальний мінімум в ділянці від приблизно 820 до 860°C, що може бути позитивним чином використано для прокатки в феритній ділянці в даному способі. Фіг.6 показує приклад здійснення індуктивного нагрівального пристрою 120-k. Нагрівальний пристрій виконаний з двох частин з індуктором 120-k-1 на стороні обслуговування та індуктором 120-k-2 на стороні приводу. Обидва індуктори при необхідності зліва і справа вводяться в лінію чистової прокатки перекриваючись так, що індукційні котушки І розташовуються по ширині матеріалу 200. Головки індукторів встановлюються орієнтованим чином до кромки штаби і розташовуються одна за одною у вигляді пар. Орієнтоване до кромки штаби розташування означає, що головки індукторів по ширині матеріалу можуть бути встановлені віддаленими назовні, наприклад на відстані А від кромки штаби матеріалу. Згідно з винаходом, нагрівальні пристрої 120-к можуть керуватися блоком 130 керування таким чином, що може забезпечуватися, наприклад, зображений на Фіг.7 розподіл температури по ширині матеріалу, тобто упоперек руху матеріалу. На Фіг.7 видно, що в ділянці кромок матеріалу 200 внаслідок прийнятного керування нагрівальними пристроями та їх орієнтованого до кромки штаби розташування, забезпечується нагрівання в поперечному полі з тією особливістю, що кромки матеріалу 200, як показано на Фіг.7, нагріваються більш сильно по відношенню до середини матеріалу, див. H на Фіг.7. З урахуванням особливо сильного охолоджування кромок матеріалу перед входом його в лінію чистової прокатки забезпечується відносно рівномірний розподіл тепла по ширині матеріалу при виході з лінії чистової прокатки. Відносно рівномірне нагрівання матеріалу по ширині відображає зміну кривої W на Фіг.7. На Фіг.7 нанесений вплив і відношення температури кромки штаби до 13 температури середини штаби по ширині матеріалу упоперек напрямку переміщення матеріалу для різних положень А головок індукторів. Цілеспрямоване регулювання шляхом індукційного нагрівання температури кромки штаби всередині лінії чистової прокатки може використовуватися додатково або як альтернатива впливу на площинність або профіль штаби. Особливо у 89871 14 випадку аустенітних нержавіючих сталей в широких межах можливий вплив на температуру кромки штаби і на форму штаби. Подібний вплив описується моделями профілю, контуру і площинності, а положення індуктивних нагрівальних пристроїв цілеспрямовано встановлюється залежно від результату модельних розрахунків. 15 89871 16 17 Комп’ютерна верстка Н. Лиcенко 89871 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and finishing train for hot-rolling starting material

Автори англійськоюSeidel Juergen, Peters Matthias

Назва патенту російськоюСпособ и линия чистовой прокатки для горячей прокатки исходного материала

Автори російськоюЗайдель Юрген, Петерс Маттиас

МПК / Мітки

МПК: C21D 1/42, C21D 8/02, B21B 37/74, C21D 11/00, B21B 45/00, C21D 8/04, B21B 1/46

Мітки: вихідного, прокатки, лінія, спосіб, матеріалу, чистової, гарячої

Код посилання

<a href="https://ua.patents.su/9-89871-sposib-ta-liniya-chistovo-prokatki-dlya-garyacho-prokatki-vikhidnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та лінія чистової прокатки для гарячої прокатки вихідного матеріалу</a>

Попередній патент: Пальниковий пристрій для спільного спалювання природного газу і біогазу

Наступний патент: Система фазового автопідстроювання із диференційним зв’язком

Випадковий патент: Спосіб настроювання інклінометра