Вагранка і спосіб одержанння кремнеземних розплавів

Номер патенту: 100844

Опубліковано: 11.02.2013

Автори: Рогге Дірк, Плашке Херберт, Єгер Райнхард, Ніхофф Томас, Рудольф Бернд

Формула / Реферат

1. Спосіб одержання кремнеземних розплавів для одержання світло-жовтих волокон мінеральної вати у вагранці, в якому:

a) вагранку завантажують щонайменше двома різними типами брикетів (8, 9, 10), в яких їх хімічні компоненти узгоджуються за очікуваним вмістом заліза, причому один тип брикетів містить Al2O3, при цьому компоненти з Al2O3 в брикетах служать як підтримуюча структура для процесу плавлення,

b) в якому вагранку нагрівають за допомогою ряду високотемпературних газових пальників, причому газові пальники розташовані так, що факели полум'я пальників посилюють один одний,

с) причому збірний піддон (2) конічно розширюється вниз від кожуха (15) шахти (11) до поду (1) печі.

2. Спосіб за п. 1, який відрізняється тим, що газові пальники (6) розміщують в конічно розширюваній стінці кільцевого збірного піддону (2) по вершинах рівностороннього трикутника, в якому центральні осі таких нахилені так, що вони складають кут нахилу від 8 до 12 градусів з діаметральною діагоналлю збірного піддону (2).

3. Спосіб за п. 2, який відрізняється тим, що кут нахилу центральних осей пальників (6) є регульованим і оборотним.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що вагранку завантажують брикетами (8) з Al2O3 у гранульованій формі і брикетами (9, 10), компоненти яких складаються приблизно з 50 % базальту і 50 % кремнеземного матеріалу, такого як камені або матеріал відходів, який був збагачений оксидами лужних металів у порівнянні з базальтом або складається з приблизно 50 % базальту і 50 % Al2O3.

5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що вагранку завантажують брикетами, що мають 100 % вміст базальту, і брикетами, що складаються з 50 % базальту і 50 % іншого кремнеземного матеріалу, такого як камені або матеріал відходів, який був збагачений оксидами лужних металів у порівнянні з базальтом.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що положення пальників, продуктивність пальників і/або вміст кисню у повітрі, що підводяться до пальників, контролюють відповідно до типу, вмісту і кількості завантажуваного матеріалу.

Текст

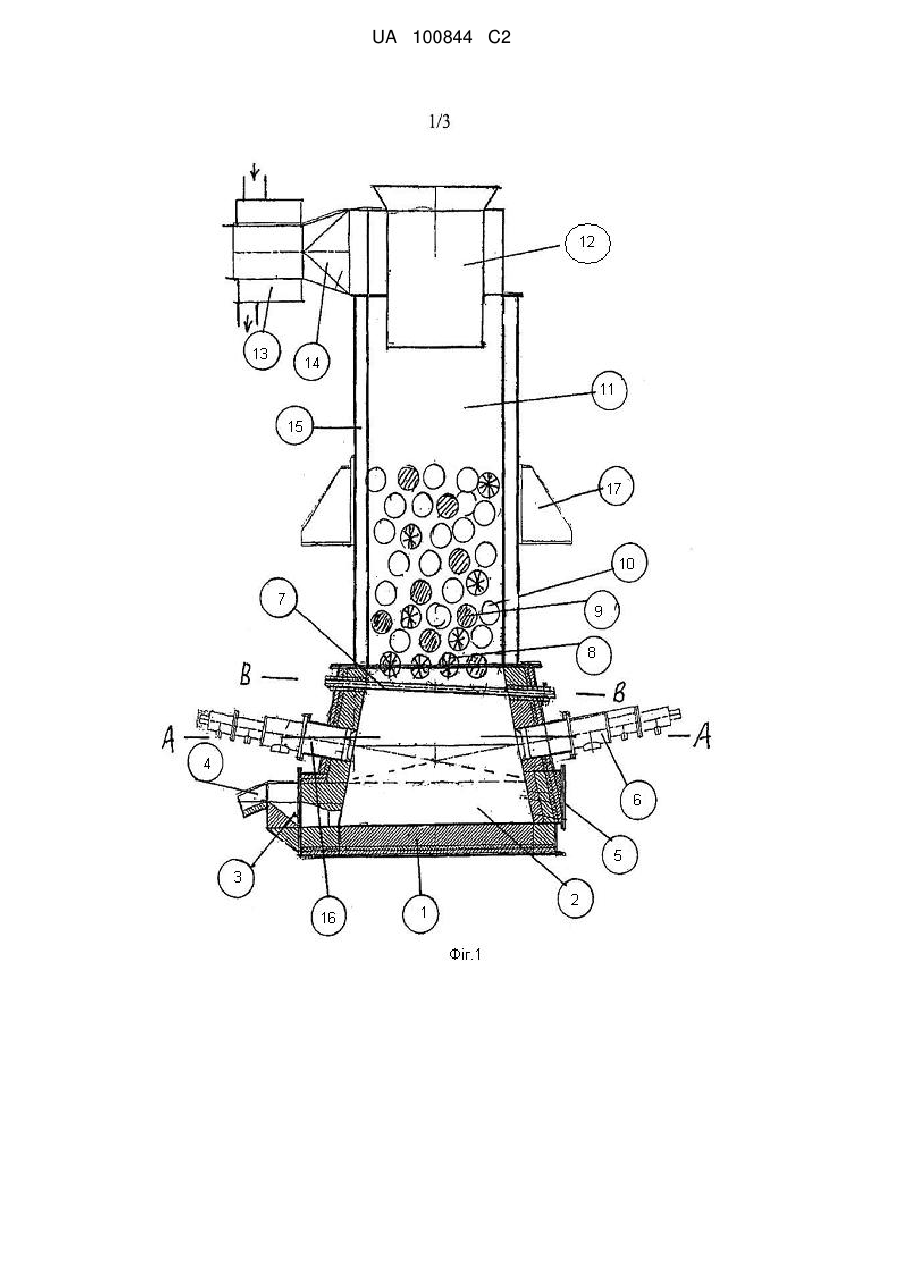

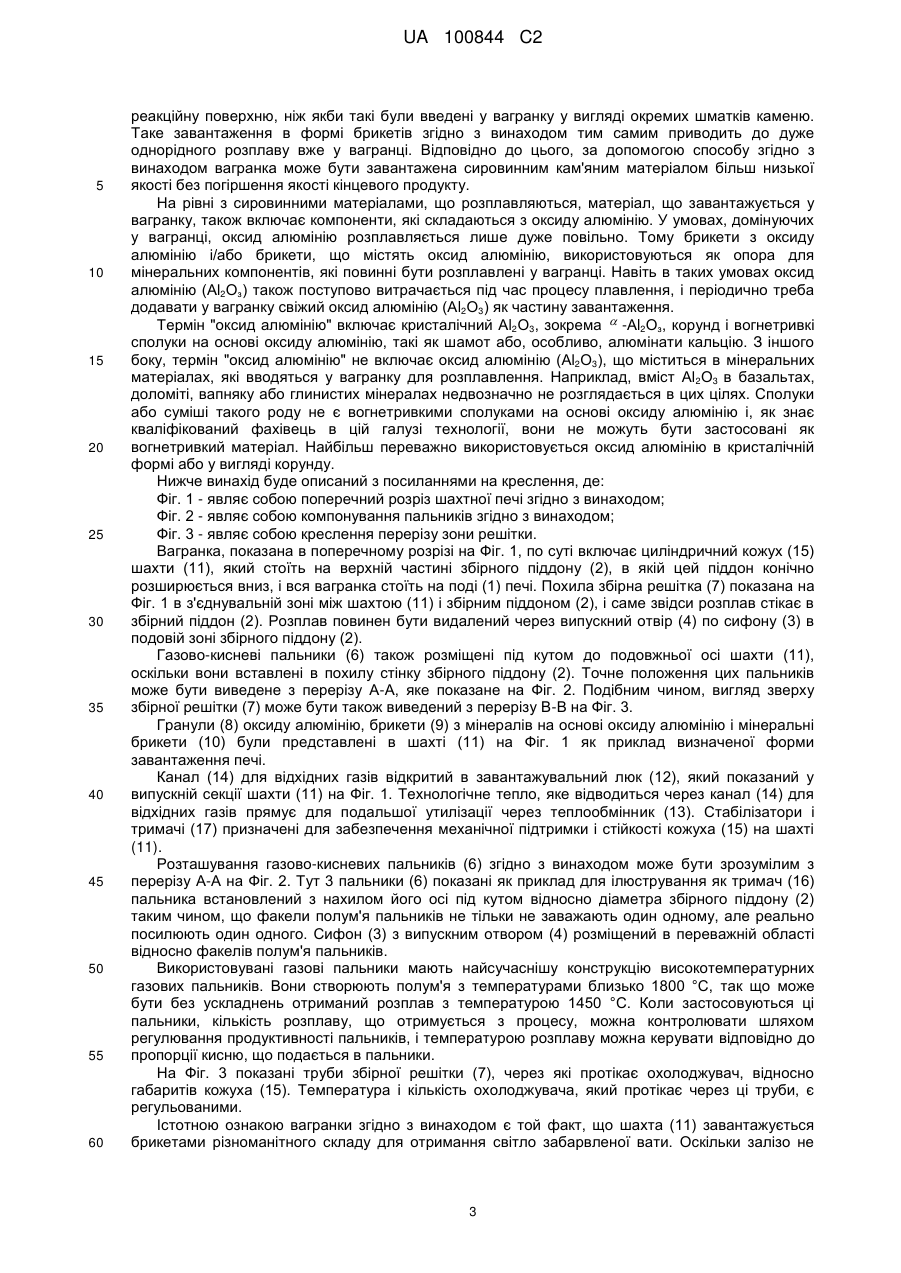

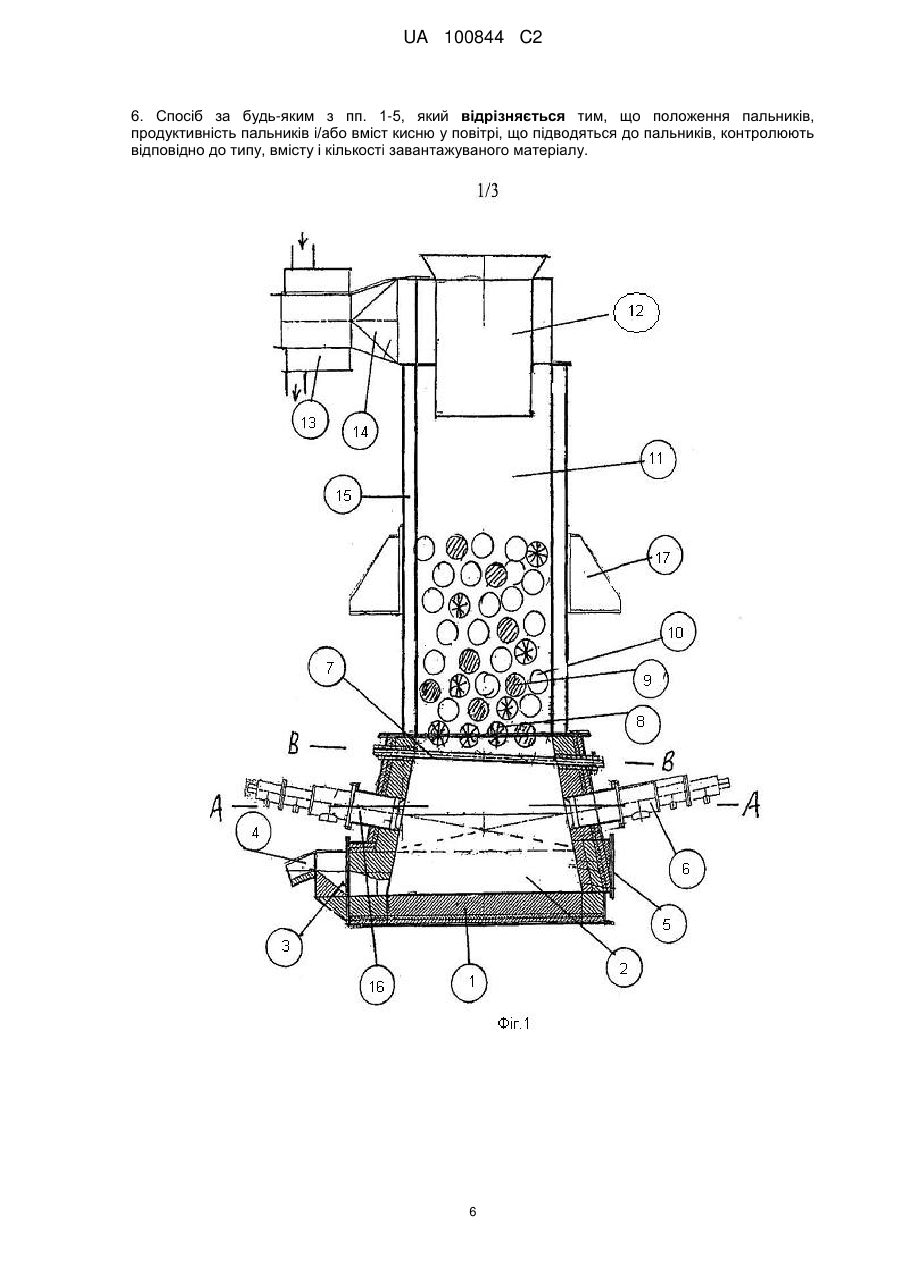

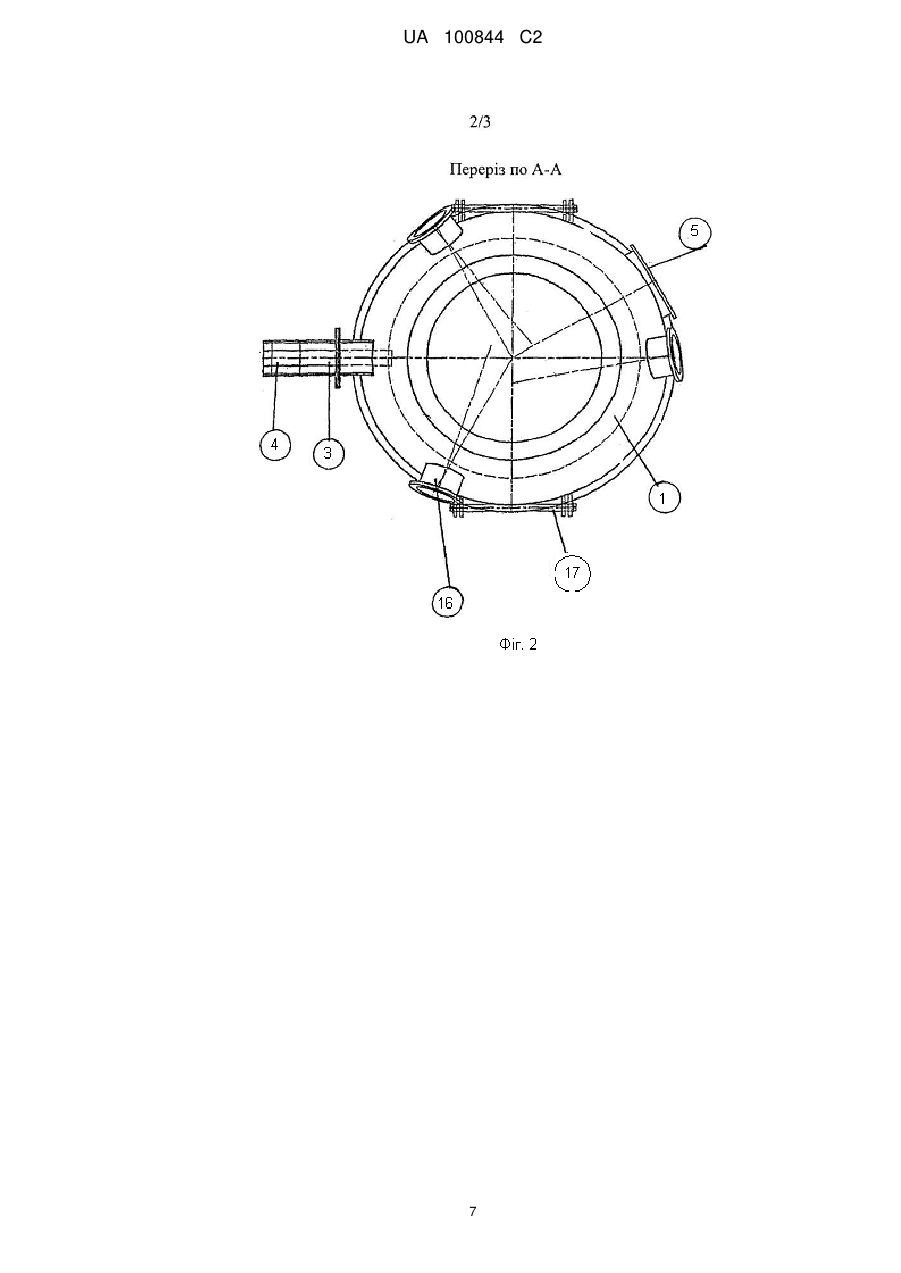

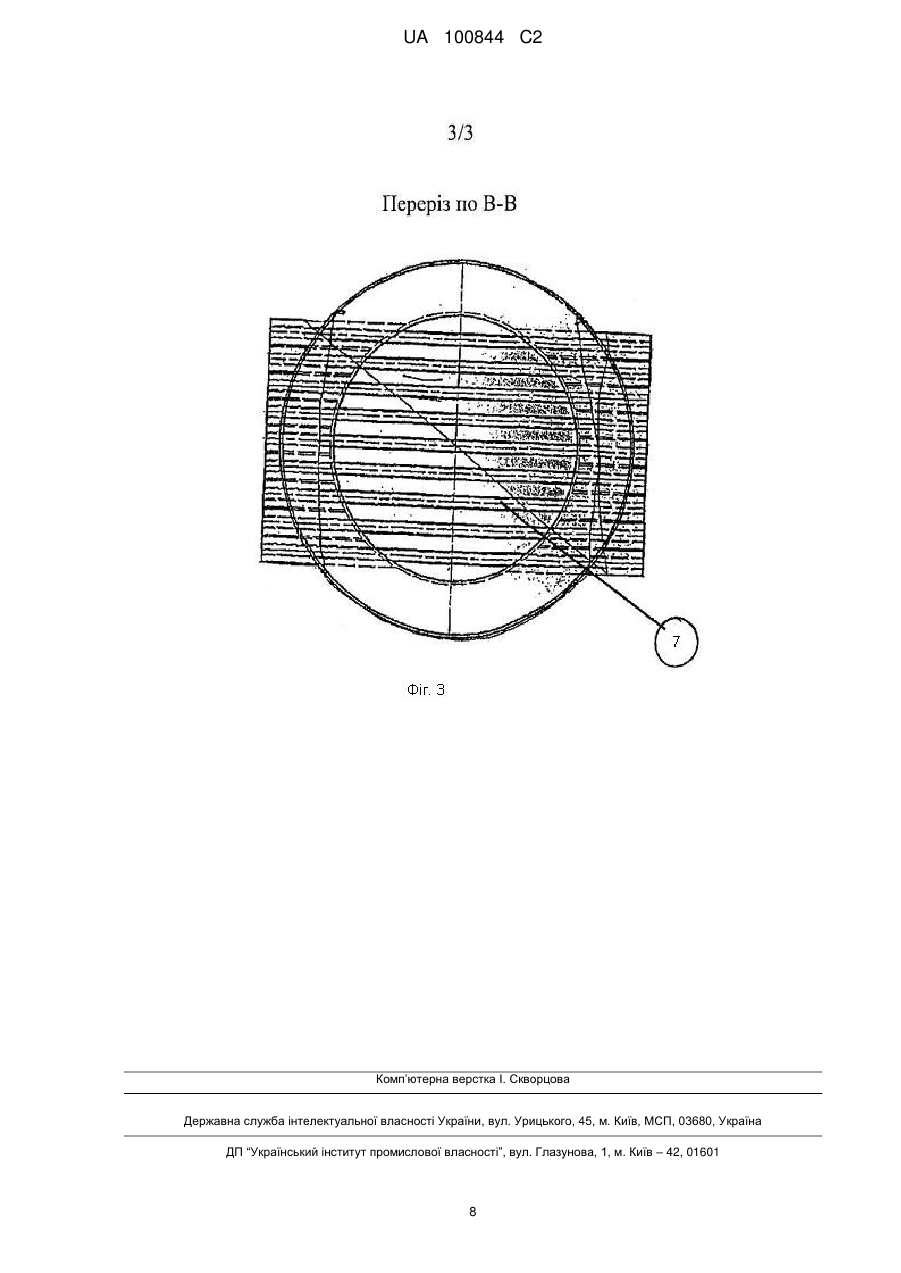

Реферат: Винахід стосується способу одержання розплавів для одержання світло-жовтих волокон мінеральної вати у вагранці, в якому: a) вагранку завантажують щонайменше двома різними типами брикетів, в яких їх хімічні компоненти узгоджуються за очікуваним вмістом заліза, причому один тип брикетів містить Al2O3, і брикети служать як підтримуюча структура для процесу плавлення, b) в якому вагранку нагрівають за допомогою ряду високотемпературних газових пальників, причому газові пальники розташовані так, що факели полум’я пальників посилюють один одного, с) причому збірний піддон конічно розширюють вниз від кожуха шахти до поду печі. UA 100844 C2 (12) UA 100844 C2 UA 100844 C2 5 10 15 20 25 30 35 40 45 50 55 60 У цей час існує все зростаюча потреба в ізоляційному матеріалі, який виготовляється з мінеральної вати. Для створення волокна, з якого виготовляється мінеральна вата, використовуються мінеральні розплави, і такі як і раніше виготовляються у вагранках з використанням коксу як палива. Вагранки являють собою шахтні печі, які були спочатку призначені для використання в металоливарних цехах. Вагранки звичайно застосовуються для виробництва ливарного чавуну. Конструкція і дія вагранки дуже подібні таким для доменної печі, але вагранка є значно меншою по розмірах, близько 10 м висотою, і не досягає тих температур, які потрібні для розплавлення заліза. Щоб запустити піч, на поді печі розпалюють дрова, і потім вугілля накривають коксом. Більш сучасні конструкції запускаються з використанням вугілля, яке нагрівають до розжареного стану за допомогою газових пальників. Потім піч наповнюють декількома шарами металу і коксу, в які вдувають повітря. Цим способом під печі досягає температур аж до 1600 °C, чим зумовлюється розплавлення металу. Повітря, яке вдувають в шари, подають через нагнітальні фурми, і додавання чистого кисню до цього повітря може поліпшити згоряння і злегка знизити вміст вуглецю в розплавленому чавуні. Роблять відмінність між вагранками з гарячим дуттям і холодним дуттям, в залежності від того, чи нагрівають повітря перед його подачею в піч. Вагранку завантажують чушковим чавуном, стальним скрапом, матеріалом для повторного використання і брухтом металообробки чавуну. Вміст вуглецю в розплавленому чавуні регулюється шляхом коректування відносних кількостей стального скрапу (з низьким вмістом вуглецю) і брухту металообробки чавуну. Додавання більшої кількості коксу також підвищує вміст вуглецю. У доповнення, додають вапно для нейтралізації кислотності шлаку і підтримки його більш текучим. Для видалення металу піч повинна мати льотку, злегка вищу за під. До льотки приєднують сифон з двома вихідними отворами. Шлак витікає з верхнього вихідного отвору і передається в приймальний резервуар. Чавун видавлюється через другий вихідний отвір тиском шлаку, що знаходиться вище, і може бути переведений, наприклад, в резервну піч. Сифон здатний діяти тільки при невеликому надмірному тиску. Вагранки все більше витісняються індукційними печами, оскільки останні виробляють менше шлаку і відходів, вони більш універсальні, і вони дозволяють більш точно регулювати склад розплавленого продукту. Однак в індукційні печі можна завантажувати тільки попередньо оброблений скрап, і вони менш економічні, ніж велика вагранка. Розвиток конструкції вагранки привів до печей, які обігріваються природним газом і відомі як безкоксові вагранки. Такі мають поліпшений тепловий баланс і значно більш низькі рівні викидів. У традиційному використанні вагранок для виробництва кремнеземних розплавів як сировинний матеріал застосовується базальт або подібні речовини. Піддон розташовується біля дна шахти для збору розплаву. Вище по шахті є рівень, на якому концентрично розміщені фурми для нагнітання повітря або кисню в піч. Колону з матеріалу (баласту), що складається з базальтових блоків, великих шматків коксу і брикетів, складають в піддон. У цьому контексті брикети можуть бути виготовлені з матеріалу для повторного використання, базальтового грануляту, домішок, залишків, відходів або матеріалів відкладення. На самому дні піддону знаходиться розплав чавуну, на поверхні якого розташований розплав мінералу до певної висоти нижче за рівень фурм. Розплав може бути витягнутий через сифон без небезпеки забруднення матеріалом в колоні. Вугілля згоряє і забезпечує отримання розплаву з температурою 1450 °C. Кокс належної якості для цього процесу часто виявляється абсолютно недоступним або є тільки в обмежених кількостях, і відхідні гази з процесу небажані з екологічних міркувань. Не було недоліку в спробах використовувати газ як паливо. Для цього по боках топкової камери розміщують газові пальники, приблизно в тому ж місці, де до цього були нагнітальні фурми для повітря. Вище за них розташовується решітка. Оскільки в баласті на верху решітки немає коксу, вводяться великі шматки вогнетривкого матеріалу, наприклад корунду (Аl 2О3). Вони схильні зношуватися і тому повинні регулярно поповнюватися. Розплав тепер стікає через решітку. Піч для отримання розплаву, який використовується для виробництва мінеральної вати, відома з патенту Німеччини номер DE 38 75616Т2. Базова передумова цього документа полягає в тому, що для отримання мінеральної вати як сировинний матеріал використовуються кремнієві мінерали і оксиди або карбонати металів і/або шлак. Цей сировинний матеріал, який здебільшого являє собою сировинний кам'яний матеріал типу базальту або діабазу, загалом розплавляють в шахтній печі з водним охолоджуванням, і розплав подають в прядильну установку, яка перетворює розплав у волокна. У цьому випадку 1 UA 100844 C2 5 10 15 20 25 30 35 40 45 50 55 60 під час процесу прядіння додають зв'язувальний засіб, який з'єднує волокна разом в процесі термічної обробки для створення продукту зі стабільними розмірами. Завдяки коксу, який домішують до сировинного мінерального матеріалу, розплав, який виходить з печі при температурі близько 1450 °C, знаходиться у відновній атмосфері. Відхідні колошникові гази потім типово містять від 8 до 10 % монооксиду вуглецю (СО), що не згорів, і невелику кількість сірководню (H2S), а також діоксид сірки (SO2). Це робить необхідною організацію очищення газу, яка разом з тим фактом, що у відновній атмосфері оксид заліза в сировинному матеріалі відновлюється до металевого заліза, яке треба видаляти, в сукупності є недоліком цього процесу. Інші типи плавильних установок, такі як електричні печі тигельного типу і печі з тиглями, що нагріваються газом або нафтою, обговорюються з розглядом їх переваг і недоліків. Задачею цитованого вище документа є створення плавильної печі для отримання мінеральної вати, яка не впливає шкідливим чином на навколишнє середовище, дає стабільний вихід продукту, температура якого відповідає температурі кінцевої обробки, забезпечує прийнятно низькі витрати на монтаж, і яка може бути пристосована для роботи в періодичному режимі. Для рішення цієї задачі пункт 1 формули винаходу в патенті DE 38 75 616 Т2 основується на плавильній печі, що включає шахту для утримування, зберігання і розплавлення сировинного матеріалу, який треба розплавити, решітку з водним охолоджуванням, розташовану в подовій області шахти, решітка якої підтримує шар керамічного закладного матеріалу і сировинного матеріалу, топкову камеру, яка розміщена нижче шахти і має подову плиту для збору розплаву по мірі його стікання з шахти, і отвір вічка для випуску розплаву, і головний пальник, розташований всередині топкової камери. У такій печі винахід торкається того, що плавильна піч містить вторинні пальники вище решітки в нижній секції шахти, які розміщені поруч з керамічним закладним матеріалом для запобігання формуванню каналів в матеріалі, що розплавляється, причому подова секція топкової камери є більшою по розміру, ніж площа поперечного перерізу шахти. Навіть застосування вторинних пальників, представлених в цьому документі, не створює досить високих температур, що має результатом істотно більш холодний розплав. Однак для виготовлення волокон потрібні більш високі температури. Це може бути досягнуте приєднанням збірника до піддону шахтної печі, або пропусканням розплаву через додаткову електродугову піч. Коли використовуються газові пальники, створюється окиснена атмосфера, і значного утворення розплавленого чавуну не відбувається. В результаті цього, коли розплав виробляється за допомогою газових пальників, волокно, що виготовляється, має коричневий колір, тоді як в традиційних способах виходять світло-жовті волокна. Однак коричневі волокна не знаходять збуту на ринку і можуть бути використані, тільки якщо вони належно розшаровані. Тому задача пристрою згідно з винаходом полягає в представленні вагранки з газовими пальниками для отримання мінеральної вати, яка дозволяє отримувати світло-жовту вату і також може бути використана для отримання скляної вати. Також передбачається, що пристрій згідно з винаходом також конструктивно виконаний так, що старі вагранки також можуть бути переобладнані подібним чином. Ця задача досягається за допомогою пристрою згідно з винаходом, як представлена в пункті 1 формули винаходу, і способу, як представленого в пункті 7 формули винаходу. Винахід належить до вагранки і способу отримання кремнеземних розплавів у вагранці, в яку завантажуються тільки брикети. Термін "брикети" потрібно розуміти як такий, що означає синтетичні блоки, які були виготовлені, наприклад, пресуванням або формуванням подрібненого сировинного матеріалу. Такі брикети можуть являти собою, наприклад, брикети з оксиду алюмінію (Аl2О3), брикети з мінералів на основі оксиду алюмінію або мінеральні брикети. Зернистість матеріалу в брикетах складає, наприклад, менше ніж 3 мм або менше ніж 5 мм. Брикети переважно мають сферичну форму або форму прямокутних паралелепіпедів, але відповідно до винаходу можливі також інші форми. На відміну від способів, що звичайно застосовувалися раніше, в яких сировинний матеріал, що розплавляється, наприклад, базальт, доломіт і/або інші кам'яні породи, додавали у вагранку у вигляді великих блоків або шматків, згідно з винаходом сировинний матеріал повинен бути спочатку розтертий на порошок і сформований в брикети. На перший погляд, ця додаткова виробнича стадія сприймається як недолік, але вона дає істотні переваги під час подальшого розплавлення у вагранці. Зокрема, окремі складові частини сировинного матеріалу, призначеного для розплавлення, розподіляються в брикетах значно більш однорідно і створюють набагато більш розвинену 2 UA 100844 C2 5 10 15 20 25 30 35 40 45 50 55 60 реакційну поверхню, ніж якби такі були введені у вагранку у вигляді окремих шматків каменю. Таке завантаження в формі брикетів згідно з винаходом тим самим приводить до дуже однорідного розплаву вже у вагранці. Відповідно до цього, за допомогою способу згідно з винаходом вагранка може бути завантажена сировинним кам'яним матеріалом більш низької якості без погіршення якості кінцевого продукту. На рівні з сировинними матеріалами, що розплавляються, матеріал, що завантажується у вагранку, також включає компоненти, які складаються з оксиду алюмінію. У умовах, домінуючих у вагранці, оксид алюмінію розплавляється лише дуже повільно. Тому брикети з оксиду алюмінію і/або брикети, що містять оксид алюмінію, використовуються як опора для мінеральних компонентів, які повинні бути розплавлені у вагранці. Навіть в таких умовах оксид алюмінію (Аl2Оз) також поступово витрачається під час процесу плавлення, і періодично треба додавати у вагранку свіжий оксид алюмінію (Аl2О3) як частину завантаження. Термін "оксид алюмінію" включає кристалічний Аl2О3, зокрема -Аl2Оз, корунд і вогнетривкі сполуки на основі оксиду алюмінію, такі як шамот або, особливо, алюмінати кальцію. З іншого боку, термін "оксид алюмінію" не включає оксид алюмінію (Аl2О3), що міститься в мінеральних матеріалах, які вводяться у вагранку для розплавлення. Наприклад, вміст Аl 2О3 в базальтах, доломіті, вапняку або глинистих мінералах недвозначно не розглядається в цих цілях. Сполуки або суміші такого роду не є вогнетривкими сполуками на основі оксиду алюмінію і, як знає кваліфікований фахівець в цій галузі технології, вони не можуть бути застосовані як вогнетривкий матеріал. Найбільш переважно використовується оксид алюмінію в кристалічній формі або у вигляді корунду. Нижче винахід буде описаний з посиланнями на креслення, де: Фіг. 1 - являє собою поперечний розріз шахтної печі згідно з винаходом; Фіг. 2 - являє собою компонування пальників згідно з винаходом; Фіг. 3 - являє собою креслення перерізу зони решітки. Вагранка, показана в поперечному розрізі на Фіг. 1, по суті включає циліндричний кожух (15) шахти (11), який стоїть на верхній частині збірного піддону (2), в якій цей піддон конічно розширюється вниз, і вся вагранка стоїть на поді (1) печі. Похила збірна решітка (7) показана на Фіг. 1 в з'єднувальній зоні між шахтою (11) і збірним піддоном (2), і саме звідси розплав стікає в збірний піддон (2). Розплав повинен бути видалений через випускний отвір (4) по сифону (3) в подовій зоні збірного піддону (2). Газово-кисневі пальники (6) також розміщені під кутом до подовжньої осі шахти (11), оскільки вони вставлені в похилу стінку збірного піддону (2). Точне положення цих пальників може бути виведене з перерізу А-А, яке показане на Фіг. 2. Подібним чином, вигляд зверху збірної решітки (7) може бути також виведений з перерізу В-В на Фіг. 3. Гранули (8) оксиду алюмінію, брикети (9) з мінералів на основі оксиду алюмінію і мінеральні брикети (10) були представлені в шахті (11) на Фіг. 1 як приклад визначеної форми завантаження печі. Канал (14) для відхідних газів відкритий в завантажувальний люк (12), який показаний у випускній секції шахти (11) на Фіг. 1. Технологічне тепло, яке відводиться через канал (14) для відхідних газів прямує для подальшої утилізації через теплообмінник (13). Стабілізатори і тримачі (17) призначені для забезпечення механічної підтримки і стійкості кожуха (15) на шахті (11). Розташування газово-кисневих пальників (6) згідно з винаходом може бути зрозумілим з перерізу А-А на Фіг. 2. Тут 3 пальники (6) показані як приклад для ілюстрування як тримач (16) пальника встановлений з нахилом його осі під кутом відносно діаметра збірного піддону (2) таким чином, що факели полум'я пальників не тільки не заважають один одному, але реально посилюють один одного. Сифон (3) з випускним отвором (4) розміщений в переважній області відносно факелів полум'я пальників. Використовувані газові пальники мають найсучаснішу конструкцію високотемпературних газових пальників. Вони створюють полум'я з температурами близько 1800 °C, так що може бути без ускладнень отриманий розплав з температурою 1450 °C. Коли застосовуються ці пальники, кількість розплаву, що отримується з процесу, можна контролювати шляхом регулювання продуктивності пальників, і температурою розплаву можна керувати відповідно до пропорції кисню, що подається в пальники. На Фіг. 3 показані труби збірної решітки (7), через які протікає охолоджувач, відносно габаритів кожуха (15). Температура і кількість охолоджувача, який протікає через ці труби, є регульованими. Істотною ознакою вагранки згідно з винаходом є той факт, що шахта (11) завантажується брикетами різноманітного складу для отримання світло забарвленої вати. Оскільки залізо не 3 UA 100844 C2 5 10 15 20 25 30 35 40 45 50 55 видаляється з силікатного розплаву шляхом відновлення, хімічний склад сировинних матеріалів підбирають з урахуванням більш низького вмісту заліза. Згідно з винаходом, матеріал завантаження для вагранки вже більше не виробляють з довільно вибраних шматків базальту, коксу і брикетів, але надалі виключно з брикетів. Таким чином, відновлення заліза переноситься в процес, який передує процесу приготування брикетів. У цьому відношенні проводять відмінність між брикетами з чистого оксиду алюмінію в гранульованій формі (по суті, що складаються з А1 2О3), "гранулами оксиду алюмінію" (8), брикетами (9) з мінералів на основі оксиду алюмінію і мінеральними брикетами (10). Брикети (9) з мінералів на основі оксиду алюмінію можуть складатися, наприклад, з 50 % базальту і 50 % Аl2О3, і мінеральні брикети з 50 % базальту і 50 % кремнеземного матеріали (інші камені, матеріали повторного використання з установки, інші залишкові матеріали), які збагачені оксидами лужних металів порівняно з базальтом. Істотна функція гранул оксиду алюмінію (8), які головним чином складаються з Аl2О3, причому в цьому випадку найважливішим вторинним компонентом є оксид хрому (Сr 2О3), або компонента Аl2О3 в брикетах, полягає в тому, що оксид алюмінію (Аl 2О3) виконує функцію підтримуючої опори протягом всього процесу плавлення. Оксид алюмінію (Аl 2О3) повільно витрачається під час процесу плавлення, але загалом оберігає мінеральні компоненти, які повинні бути розплавлені, від проходження через збірну решітку (7) раніше, ніж такі будуть повністю розплавлені, оскільки оксид алюмінію (Аl2О3) не починає плавитися, поки температура не досягне рівня близько 2050 °C. Склад брикетів (9, 10), що застосовуються в процесі плавлення, залежить від складу базальту, що використовується в кожному випадку. Характеристики плавлення (криві графіків "ліквідус-солідус») різних брикетів повинні бути приблизно однаковими, але вони повинні плавитися при різних температурних рівнях. Процес може бути також виконаний тільки з одним типом брикету, який був оптимізований для відповідної температури і окислення. Термін "базальт" тут стосується тільки кам'яних складів базальтів і діабазів Центральної Європи, які можуть бути легко оптимізовані для ідеалізованих складів розплавів для отримання мінеральної вати шляхом модифікування з використанням карбонатних порід і матеріалу відходів. Зрештою, базальтів і діабазів такого сорту немає в інших частинах світу, і в результаті цього в багатьох регіонах світу використовуються інші кам'яні породи з більш високим вмістом компонентів оксиду кремнію. Модифікації, які повинні бути зроблені для всіх складів, чи то описані вище або легко модифікований базальт, в даному описі не обговорюються. Однак будь-якому кваліфікованому фахівцеві в цій галузі технології відомо, що такі модифікації повинні бути зроблені при відповідних обставинах. У ще одному варіанті виконання винаходу газові пальники (6) можуть бути розташовані так, щоб бути рухомими у відповідних тримачах пальників, і їх позиціонування може бути змінним у відтворюваному режимі. Положення пальників (6) може регулюватися і простежуватися не тільки окремо, але також відносно їх взаємодії з іншими пальниками (8). Датчики положення і оптичні датчики контролю полум'я відомі кваліфікованим фахівцям в цій галузі технології. Згідно з винаходом, для механічної конструкції рухомих пальників (6) запропоновано монтувати їх з використанням карданних шарнірів. Цим шляхом не тільки можна керувати процесом плавлення, але і можна також відстежувати і контролювати стан розплаву в збірному піддоні (2). Попередня умова для складу брикету згідно з винаходом полягає в тому, що необхідно визначати хімічний склад кожної нової партії базальтового матеріалу, і на основі такого визначення повинні підбиратися компоненти брикетів і їх кількості відносно один одного всередині брикетів. У порядку подальшого розвитку згідно з винаходом сировинні матеріали або брикети (8, 9, 10) подаються автоматично або напівавтоматично за допомогою системи керування з монітором і системи контролю. Цей автоматичний контроль всього процесу плавлення загалом основується на вихідних сигналах від датчиків для дослідження всього процесу плавлення, які відомі кваліфікованому фахівцеві в цій галузі технології. Для цієї мети параметри хімічних компонентів у використовуваних завантаженнях або брикетах включаються в процес контролю таким же шляхом, як параметри для відхідних газів і температури і кольорів волокон, що виробляються з розплаву. 4 UA 100844 C2 5 10 15 20 25 30 Звичайно, надмірне технологічне тепло повертається в даний процес виготовлення волокон в такій мірі, наскільки це економічно виправдано. Так, наприклад, повітря для пальників може бути попередньо нагріте з використанням надмірного технологічного тепла. Спосіб згідно з винаходом дозволяє зекономити в плані коксу, що дорого коштує, вся установка загалом може бути вимкнена при бажанні, і існуючі установки можуть бути переоснащені для цього процесу без істотних ускладнень. Спосіб згідно з винаходом також придатний для отримання розплавів для скляного волокна у виробництві скляної вати. У цьому випадку кваліфікованому фахівцеві в цій галузі технології відомо, що склад брикетів повинен бути пристосований відповідним чином, і що повинна бути скоректована температура плавлення. Для контролю параметрів поточного процесу в інтерактивному режимі, в той же час аналізуючи компоненти завантажувальних використовуваних матеріалів і оцінюючи якість отримуваних мінеральних волокон, а також для відстеження сигналів від застосовуваних датчиків потрібне спеціальне контрольне програмне забезпечення. Умовні позначення (1) Під печі (2) Збірний піддон (3) Сифон (4) Випускний отвір (5) Люк для збирання (6) Газово-кисневий пальник (7) Збірна решітка (8) Гранули оксиду алюмінію (9) Брикет з мінералів на основі оксиду алюмінію (10) Мінеральний брикет (11) Шахта (12) Завантажувальний пристрій (13) Теплообмінник (14) Канал для відхідних газів (15) Кожух (16) Тримач пальника (17) Стабілізатор і кронштейн ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Спосіб одержання кремнеземних розплавів для одержання світло-жовтих волокон мінеральної вати у вагранці, в якому: a) вагранку завантажують щонайменше двома різними типами брикетів (8, 9, 10), в яких їх хімічні компоненти узгоджуються за очікуваним вмістом заліза, причому один тип брикетів містить Al2O3, при цьому компоненти з Al2O3 в брикетах служать як підтримуюча структура для процесу плавлення, b) в якому вагранку нагрівають за допомогою ряду високотемпературних газових пальників, причому газові пальники розташовані так, що факели полум'я пальників посилюють один одний, с) причому збірний піддон (2) конічно розширюється вниз від кожуха (15) шахти (11) до поду (1) печі. 2. Спосіб за п. 1, який відрізняється тим, що газові пальники (6) розміщують в конічно розширюваній стінці кільцевого збірного піддону (2) по вершинах рівностороннього трикутника, в якому центральні осі таких нахилені так, що вони складають кут нахилу від 8 до 12 градусів з діаметральною діагоналлю збірного піддону (2). 3. Спосіб за п. 2, який відрізняється тим, що кут нахилу центральних осей пальників (6) є регульованим і оборотним. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що вагранку завантажують брикетами (8) з Al2O3 у гранульованій формі і брикетами (9, 10), компоненти яких складаються приблизно з 50 % базальту і 50 % кремнеземного матеріалу, такого як камені або матеріал відходів, який був збагачений оксидами лужних металів у порівнянні з базальтом або складається з приблизно 50 % базальту і 50 % Al2O3. 5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що вагранку завантажують брикетами, що мають 100 % вміст базальту, і брикетами, що складаються з 50 % базальту і 50 % іншого кремнеземного матеріалу, такого як камені або матеріал відходів, який був збагачений оксидами лужних металів у порівнянні з базальтом. 5 UA 100844 C2 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що положення пальників, продуктивність пальників і/або вміст кисню у повітрі, що підводяться до пальників, контролюють відповідно до типу, вмісту і кількості завантажуваного матеріалу. 6 UA 100844 C2 7 UA 100844 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюCupola and method for the preparation of silica melts

Автори англійськоюNiehoff Thomas, Plaschke Herbert, Jager Reinhard, Rogge Dirk, Rudolph Bernd

Назва патенту російськоюВагранка и способ получения кремнеземных расплавов

Автори російськоюНихофф Томас, Плашке Херберт, Егер Райнхард, Рогге Дирк, Рудольф Бернд

МПК / Мітки

Мітки: кремнеземних, розплавів, спосіб, одержанння, вагранка

Код посилання

<a href="https://ua.patents.su/10-100844-vagranka-i-sposib-oderzhannnya-kremnezemnikh-rozplaviv.html" target="_blank" rel="follow" title="База патентів України">Вагранка і спосіб одержанння кремнеземних розплавів</a>

Попередній патент: Поліморфні форми сульфатів зипразидону

Наступний патент: Сільськогосподарська збиральна машина та спосіб встановлення підбарабання у секції молотильного апарата сільськогосподарської машини

Випадковий патент: Клема рейкового скріплення