Спосіб отримання порошкоподібного продукту з рослинної сировини

Формула / Реферат

1. Спосіб отримання порошкоподібного продукту з рослинної сировини, згідно з яким попередньо підготовлену рослинну сировину подають у камеру сушіння, в нижній частині якої її подрібнюють за допомогою, щонайменше, одного активатора до одержання заданого розміру частинок і сушать у потоці газоподібного теплоносія при температурі 80-165 °C, що рухається в камері сушіння у висхідному напрямку зі швидкістю (![]() ), що становить 1,0-1,5 швидкості вільного падіння частинок, які потім виносяться з камери сушіння в циклон для збору порошкоподібного продукту разом з потоком газоподібного теплоносія, який відрізняється тим, що потоки газоподібного теплоносія, що формуються на виході кожного теплогенератора, вводять в нижню частину камери сушіння опозитно один до одного, а швидкість потоку газоподібного теплоносія, що надходить у циклон з камери сушіння, встановлюють в межах 18-25 м/с, залежно від параметрів вихідної рослинної сировини.

), що становить 1,0-1,5 швидкості вільного падіння частинок, які потім виносяться з камери сушіння в циклон для збору порошкоподібного продукту разом з потоком газоподібного теплоносія, який відрізняється тим, що потоки газоподібного теплоносія, що формуються на виході кожного теплогенератора, вводять в нижню частину камери сушіння опозитно один до одного, а швидкість потоку газоподібного теплоносія, що надходить у циклон з камери сушіння, встановлюють в межах 18-25 м/с, залежно від параметрів вихідної рослинної сировини.

2. Спосіб отримання порошкоподібного продукту з рослинної сировини за п. 1, який відрізняється тим, що швидкість потоку (![]() ) газоподібного теплоносія у вивідному патрубку камери сушіння розраховують за наступною формулою:

) газоподібного теплоносія у вивідному патрубку камери сушіння розраховують за наступною формулою:

![]() , (1)

, (1)

де

![]() - швидкість потоку газоподібного теплоносія у вивідному патрубку камери сушіння, м/с;

- швидкість потоку газоподібного теплоносія у вивідному патрубку камери сушіння, м/с;

![]() - сумарна величина витрат газоподібного теплоносія, що подається в камеру сушіння від кожного з теплогенераторів, м3/ч;

- сумарна величина витрат газоподібного теплоносія, що подається в камеру сушіння від кожного з теплогенераторів, м3/ч;

![]() - площа прохідного перерізу вивідного патрубка, м2.

- площа прохідного перерізу вивідного патрубка, м2.

3. Спосіб отримання порошкоподібного продукту з рослинної сировини за п. 1 або п. 2, який відрізняється тим, що величину площі прохідного перерізу вивідного патрубка камери сушіння у процесі регулювання встановлюють виходячи із наступної залежності:

![]() (2),

(2),

де

![]() - середня площа прохідного перерізу камери сушіння, м2;

- середня площа прохідного перерізу камери сушіння, м2;

![]() - площа прохідного перерізу вивідного патрубка, м2.

- площа прохідного перерізу вивідного патрубка, м2.

Текст

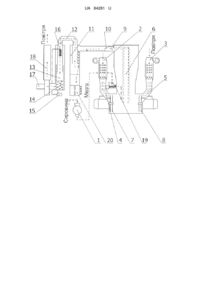

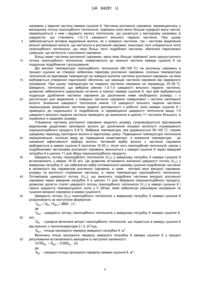

Реферат: UA 84281 U UA 84281 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель, що заявляється, належить до виробництва порошків із рослинної сировини, і може бути використана в харчовій, фармацевтичній промисловості і сільському господарстві. Основною проблемою при виробництві порошків із рослинної сировини є отримання кінцевого продукту заданої дисперсності, не схильного до грудкування під час зберігання, при максимальному збереженні в ньому всіх властивостей вихідного продукту, а саме, біологічно активних речовин, вітамінів, а також смакових, ароматичних та інших складових. Відомий спосіб отримання порошків із рослинної сировини за патентом СРСР № 1792303, МПК A23L 1/212, опубл. 30.01.93 р., відповідно до якого заздалегідь підготовлену рослинну сировину подрібнюють і сушать в потоці теплоносія в киплячому шарі при температурі 75-98 °C і швидкості теплоносія 15-20 м/с. При цьому, після механічного подрібнення, але перед сушінням в потоці теплоносія, рослинну сировину піддають спучуванню в камері сушіння одночасно з попереднім підсушуванням при температурі 75-150 °C. Як теплоносій використовують азот. Недоліком відомого способу є його висока вартість, пов'язана з необхідністю використання як теплоносія газоподібного азоту, який необхідно додатково виробляти або придбавати, а також в отриманні кінцевого продукту недостатньо високої якості. Останнє пояснюється високою температурою попереднього підсушування рослинної сировини, що викликає коагуляцію білків в оброблюваній сировині, а також руйнування молекул сировини в результаті його спучення, що призводить до погіршення органолептичних властивостей отримуваного продукту. Відомим є спосіб отримання порошку із рослинної сировини за патентом Російської Федерації № 2013058, М. кл. А23В 7/02, опубл. 30.05.94 р., згідно з яким заздалегідь підготовлену рослинну сировину подрібнюють до пюреподібного стану, змішують з сухими овочевими компонентами до вмісту сухих речовин в суміші 20-30 %, сушать і розпилюють в потоці газоподібного двоокису вуглецю з температурою 180-150 °C під тиском 250-150 кПа. Розпилення під вакуумом здійснюють з залишковим тиском не більше за 50 кПа. Недоліками відомого способу є: - низька якість отриманого порошку у зв'язку з високою температурою сушіння, що приводить до коагулювання білків та руйнування молекул рослинної сировини і, відповідно, до погіршення органолептичних властивостей отриманого продукту; - нерівномірний ступінь подрібнення заздалегідь підготовленої рослинної сировини, у зв'язку з її різною початковою в'язкістю, вологістю та іншими реологічними показниками, що приводить до отримання порошку з різним ступенем дисперсності; - обмежений термін зберігання, оскільки отриманий порошок, у зв'язку з високою швидкістю розпилення, електризується, що приводить до його грудкування під час зберігання. Поряд з цим, в ході реалізації відомого способу, необхідним є забезпечення герметизації камери сушіння, що веде до додаткових витрат і ускладнює експлуатацію установки, на якій реалізується зазначений спосіб. Відомим є спосіб отримання порошкоподібного продукту з рослинної сировини, згідно з яким заздалегідь підготовлену рослинну сировину перетирають до утворення однорідної суміші, сушать і подрібнюють (див. патент Російської Федерації № 2060670, М. кл. А23В 7/026, опубл. 27.05.96 р.). Сушіння здійснюють струмами НВЧ при одночасному подрібненні в процесі розпилення ультразвуковими коливаннями з частотою 18-80 кГц. Недоліком відомого способу є нерівномірний ступінь подрібнення підготовленої рослинної сировини, в зв'язку з її різною початковою в'язкістю, вологістю та іншими реологічними показниками, що приводить до отримання порошкоподібного продукту з різним ступенем дисперсності. При цьому отриманий порошкоподібний продукт, у зв'язку з високою швидкістю переміщення частинок при розпиленні, електризується, що приводить до його грудкування під час зберігання. Разом з тим, відомий спосіб вимагає використання обладнання, яке дорого коштує, складного і не досить надійного в експлуатації, що обмежує сферу застосування відомого способу. Відомим є також спосіб отримання порошкоподібного продукту з рослинної сировини, прийнятий як найближчий аналог, згідно з яким заздалегідь підготовлену рослинну сировину подають в камеру сушіння, в нижній частині якої її подрібнюють за допомогою щонайменше одного активатора до отримання частинок заданого розміру, і сушать у потоці газоподібного теплоносія при температурі 80-165 °C, що рухається в камері сушіння в висхідному напрямку зі швидкістю (Vкc), що становить 1,0-1,5 швидкості вільного падіння частинок, які потім виносяться з камери сушіння в циклон для збору порошкоподібного продукту разом з потоком газоподібного теплоносія (див. патент України № 46435, М. кл. А23В 7/026, опубл. 17.01.2005 р.). Потік газоподібного теплоносія вводять у камеру сушіння тангенціально активатору, що обертається. 1 UA 84281 U 5 10 15 20 25 30 35 40 45 50 55 Це приводить до утворення у нижній частині камери сушіння вихрового потоку газоподібного теплоносія, що перешкоджає рівномірному нагріванню рослинної сировини, яка знаходиться у камері сушіння. Це пояснюється тим, що наявність вихрового потоку газоподібного теплоносія у камері сушіння приводить до порушення безперервності потоку теплоносія, збагаченого частинками обробленої сировини на виході з неї, а саме, у вивідному патрубку камери сушіння, що перешкоджає формуванню у вивідному патрубку ламінарного потоку газоподібного теплоносія. В результаті чого не досягається сталої швидкості потоку газоподібного теплоносія в об'ємі камери сушіння, що приводить до перепадів градієнта температурного поля в камері сушіння та нерівномірному нагріву рослинної сировини. Недоліком відомого способу є відносно невисока якість отриманого порошкоподібного продукту, зумовлена його низькими органолептичними властивостями, у зв'язку з нерівномірністю нагріву рослинної сировини, яка міститься в камері сушіння, що приводить до локального перегріву рослинної сировини в камері сушіння та підгоряння отриманого порошкоподібного продукту, що викликає появу стороннього запаху, не характерного для оброблюваної сировини. Задачею корисної моделі є отримання порошкоподібного продукту з рослинної сировини, що має однорідну дисперсність і високу біологічну цінність при збереженні вітамінного та ферментного складу, та також органолептичних властивостей вихідної рослинної сировини. Поставлена задача вирішується тим, що у відомому способі отримання порошкоподібного продукту з рослинної сировини, згідно з яким попередньо підготовлену рослинну сировину подають у камеру сушіння, в нижній частині якої її подрібнюють за допомогою щонайменше одного активатора до одержання заданого розміру частинок і сушать у потоці газоподібного теплоносія при температурі 80-165 °C, що рухається в камері сушіння у висхідному напрямку зі швидкістю (Vкc), що становить 1,0-1,5 швидкості вільного падіння частинок, які потім виносяться з камери сушіння в циклон для збору порошкоподібного продукту разом з потоком газоподібного теплоносія, згідно з корисною моделлю, потоки газоподібного теплоносія, що формуються на виході кожного теплогенератора, вводять в нижню частину камери сушіння опозитно один до одного, а швидкість потоку газоподібного теплоносія, що надходить у циклон з камери сушіння, встановлюють в межах 18-25 м/с, залежно від параметрів вихідної рослинної сировини. Введення потоків газоподібного теплоносія в нижню частину камери сушіння опозитно один одному запобігає утворенню в нижній частині камери сушіння вихрового потоку теплоносія і дозволяє забезпечити рівномірне нагрівання рослинної сировини, що надходить у камеру сушіння. При цьому швидкість потоку газоподібного теплоносія (Vвп) у вивідному патрубку камери сушіння встановлюють у межах 18-25 м/с. Вказані значення швидкості потоку (Vвп) у вивідному патрубку забезпечують вибір оптимального режиму сушіння подрібнених частинок в залежності від параметрів рослинної сировини, а саме - питомої ваги вихідної сировини, розміру та вологості отриманих частинок, а також температури газоподібного теплоносія. Оптимізація швидкості потоку (Vвп), що виносить подрібнені частинки вихідної рослинної сировини через вивідний патрубок в циклон для збирання порошкоподібного продукту, дозволяє досягти сталої швидкості потоку газоподібного теплоносія (Vкc) в камері сушіння і постійного градієнта температурного поля у її об'ємі, що забезпечує рівномірне нагрівання та сушіння вихідної сировини в камері сушіння. У окремому варіанті реалізації заявленого способу швидкість потоку (V вп) газоподібного теплоносія у вивідному патрубку камери сушіння розраховують за наступною формулою: Vвп Qгт / Sвп 3600 , (1) де Vв п - швидкість потоку газоподібного теплоносія у вивідному патрубку камери сушіння, м/с; Qгт - сумарна величина витрат газоподібного теплоносія, що подається в камеру сушіння 3 від кожного з теплогенераторів, м /ч; 2 Sв п - площа прохідного перерізу вивідного патрубка, м . У іншому варіанті реалізації заявленого способу величину площі прохідного перерізу вивідного патрубка камери сушіння у процесі регулювання встановлюють виходячи із наступної залежності: 0,15Sкс Sвп 0,35Sкс (2), де 2 Sкс - середня площа прохідного перерізу камери сушіння, м ; 2 Sв п - площа прохідного перерізу вивідного патрубка, м . 2 UA 84281 U 5 10 15 20 25 30 35 40 45 50 55 60 Вказана сукупність суттєвих ознак заявленого способу дозволяє забезпечити отримання порошкоподібного продукту із рослинної сировини, що характеризується однорідністю та високою біологічною цінністю при збереженні вітамінного складу та органолептичних властивостей вихідної рослинної сировини. Таким чином, технічним результатом заявленої корисної моделі є отримання тонкодисперсного порошкоподібного продукту з високим ступенем чистоти, який має високу біологічну цінність при збереженні вітамінного складу та органолептичних властивостей вихідної рослинної сировини. На кресленні зображено загальний вигляд установки для отримання порошкоподібного продукту з рослинної сировини. Установка для отримання порошкоподібного продукту з рослинної сировини містить вузол попередньої підготовки рослинної сировини, виконаний у вигляді плющильних вальців 1, теплогенератори 2 і 3 з вихідними патрубками 4 та 5, відповідно, і камеру сушіння 6. У нижній частині камери сушіння 6 встановлений подрібнювач, виконаний у вигляді механічного активатора 7, встановленого з можливістю обертання, а також додатковий подрібнювач у вигляді додаткового активатора 8, також встановленого з можливістю обертання, розміщений опозитно вищезазначеного активатору 7. Вихідний патрубок 4 теплогенератора 2 примикає до нижній частині камери сушіння 6 з тильного боку активатора 7, а вихідний патрубок 5 теплогенератора 3 примикає до нижній частині камери сушіння 6 з тильного боку додаткового активатора 8. Сопло вихідного патрубка 4 теплогенератора 2 орієнтоване опозитно соплу вихідного патрубка 5 теплогенератора 3. У верхній частині камери сушіння 6 встановлений вивідний патрубок 9 для виводу з камери сушіння 6 потоку газоподібного теплоносія разом з отриманим порошкоподібним продуктом. Вивідний патрубок 9 камери сушіння 6 забезпечений клапаном 10, регулюючим величину прохідного перерізу вивідного патрубка 9. До складу установки також входить циклон 11, призначений для відділення порошкоподібного продукту від газоподібного теплоносія і його збору. До входу циклону 11 приєднаний вивідний патрубок 9 камери сушіння 6, а його вихід оснащений вихідним патрубком 12. До вихідного патрубка 12 приєднаний вологовідділювач 13 з ємністю 14 для збору конденсату, пов'язаною з насосом 15, вихід якого оснащений вузлом розпилювання конденсату 16, розміщеним у вихідному патрубку 12 циклону 11. Установка включає компресор розрідження 17, пов'язаний з порожниною вологовідділювача 13 і оснащений витяжної трубою 18. Також установка містить дозатор 19, що примикає до камери сушіння 6, і бункер 20 для збору порошкоподібного продукту, встановлений в нижній частині циклону 11. Спосіб отримання порошкоподібного продукту з рослинної сировини здійснюють таким чином. Попередньо подрібнена рослинна сировина, що являє собою рослинну масу, у вигляді шматочків стружки або мезги, подають у вузол попередньої підготовки рослинної сировини, виконаний у вигляді плющильних вальців 1, де вона піддається силовому впливу, за допомогою якого здійснюється додаткове руйнування волокон рослинної сировини. Отримана однорідна суміш через дозатор 19 надходить до нижньої частини камери сушіння 6. Разом з надходженням рослинної сировини в камеру сушіння 6 подаються потоки газоподібного теплоносія, нагрітого за допомогою теплогенераторів 2 і 3 до температури 80-165 °C. Потоки газоподібного теплоносія вводять в нижню частину камери сушіння 6 через сопло вихідного патрубка 4 теплогенератора 2, що примикає до нижній частині камери сушіння 6 з тильного боку активатора 7, і через сопло вихідного патрубка 5 теплогенератора 3, що примикає до нижньої частини камери сушіння 6 з тильного боку додаткового активатора 8. У камері сушіння 6 суміш рослинної сировини додатково подрібнюють до отримання частинок заданої дисперсності, за рахунок дроблення на активаторі 7 і додатковому активаторі 8. Потоки газоподібного теплоносія, обдуваючи з тильного боку активатор 7 і додатковий активатор 8, по-перше, перешкоджають налипанню частинок рослинної сировини на робочі поверхні активатора 7 і додаткового активатора 8, а по-друге, забезпечує більш щадний режим роботи робочих поверхонь активаторів 7 і 8, за рахунок оптимізації на них навантаження з боку рослинної сировини, що надходить до камери сушіння 6. При цьому, в результаті опозитного руху в нижній частині камери сушіння 6 потоків газоподібного теплоносія, в ній забезпечується активне перемішування частинок рослинної сировини, що перешкоджає утворенню в нижній частині камери сушіння 6 застійних зон і запобігає налипанню і підгорянню частинок рослинної сировини в зоні розміщення активатора 7 і додаткового активатора 8. В результаті злиття потоків газоподібного теплоносія, які надходять в камеру сушіння 6, утворюється результуючий потік газоподібного теплоносія, що переміщається у висхідному 3 UA 84281 U 5 10 15 20 25 30 35 40 45 50 55 напрямку у верхню частину камери сушіння 6. Частинки рослинної сировини, переміщаючись у висхідному потоці газоподібного теплоносія, підйомна сила якого більше сумарної маси часток, перемішуються з ним і віддають вологу теплоносію, що рухається у висхідному напрямку зі швидкістю, що становить 1,0-1,5 швидкості вільного падіння частинок. При цьому забезпечується активне видалення вологи, як з поверхні частинок, так і часткове видалення вільної капілярної вологи, що міститься в рослинній сировині, внаслідок чого утворюється потік газоподібного теплоносія, що несе більш легкі подрібнені частинки, збагачені парогазової сумішшю, що витягнута з рослинної сировини. Більш важкі частинки рослинної сировини, маса яких більше підйомної сили результуючого потоку газоподібного теплоносія, повертаються до нижньої частини камери сушіння 6 на подальше подрібнення і досушування. Дія високої температури газоподібного теплоносія (80-165 °C) на рослинну сировину в процесі сушіння не створює небезпеки перегріву рослинної сировини, оскільки температура теплоносія не відповідає температурі на поверхні вологих частинок рослинної сировини, на яких відбувається утворення парогазової оболонки, що захищає частинки сировини від надмірного нагрівання. При цьому температура на поверхні частинок сировини не перевищує 25-38 °C. Швидкість теплоносія, що вибрана рівною 1,0-1,5 швидкості вільного падіння частинок, дозволяє забезпечити циркуляцію останніх в корпусі камери сушіння 6, при якій відбувається подальше дроблення частинок сировини до досягнення ними необхідного розміру, і є достатньою для видалення з поверхні частинок сировини поверхневої і частини капілярної вологи. Зниження швидкості теплоносія нижче 1,0 швидкості вільного падіння частинок перешкоджає видаленню частинок заданої дисперсності з робочої зони камери сушіння 6 і приводить до подальшого їх подрібнення, а перевищення швидкості теплоносія вище 1,5 швидкості вільного падіння частинок приводить до винесення в циклон 11 частинок більшого, в порівнянні із заданим, розміру. Утворення частинок рослинної сировини заданого розміру супроводжується відповідним виділенням додаткової капілярної вологи до досягнення кінцевої вологості отримуваного порошкоподібного продукту 6-8 %. Вибрана температура, яка дорівнюється 80-165 °C, сприяє швидкому переходу капілярної вологи в парогазову суміш. Підвищення температури теплоносія нераціональне, оскільки веде до підвищення енерговитрат, а зниження температури - до зниження ефективності відбору вологи. Активний відбір вологи з частинок сировини відбувається в камері сушіння 6 протягом 10-50 с, після чого газоподібний теплоносій, разом з подрібненими частинками рослинної сировини, виноситься з камери сушіння 6 через вивідний патрубок 9 в циклон 11 для збору порошкоподібного продукту. Швидкість потоку газоподібного теплоносія (Vвп) у вивідному патрубку 9 камери сушіння 6 встановлюють у межах 18-25 м/с. Це дозволяє встановити значення швидкості потоку (Vвп) у вивідному патрубку 9, що забезпечує вибір оптимального режиму сушіння подрібнених частинок в залежності від параметрів рослинної сировини, а саме - питомої ваги вихідної сировини, розміру та вологості отриманих частинок, а також температури газоподібного теплоносія. Оптимізація швидкості потоку (Vвп), що виносить подрібнені частинки вихідної рослинної сировини через вивідний патрубок 9 в циклон 11 для збирання порошкоподібного продукту, дозволяє досягти сталої швидкості потоку газоподібного теплоносія (V кс) в камері сушіння 6 і такого градієнта температурного поля у її об'ємі, який забезпечує рівномірне нагрівання та сушіння вихідної сировини в камері сушіння 6. Швидкість потоку (Vвп) газоподібного теплоносія у вивідному патрубку 9 камери сушіння 6 розраховують за наступною формулою: Vвп Qгт / Sвп 3600 , (1) де Vв п - швидкість потоку газоподібного теплоносія у вивідному патрубку 9 камери сушіння 6, м/с; Qгт - сумарна величина витрат газоподібного теплоносія, що подається в камеру сушіння 6 3 від кожного з теплогенераторів 2 і 3, м /год.; 2 Sв п - площа прохідного перерізу вивідного патрубка 9, м . Величину площі прохідного перерізу вивідного патрубка 9 камери сушіння 6 у процесі регулювання встановлюють виходячи із наступної залежності: 0,15Sкс Sвп 0,35Sкс , (2) де 2 Sкс - середня площа прохідного перерізу камери сушіння 6, м ; 4 UA 84281 U 2 5 10 15 20 25 30 35 40 45 50 55 60 Sв п - площа прохідного перерізу вивідного патрубка 9, м . В циклоні 11 здійснюють відділення частинок рослинної сировини (порошкоподібного продукту) від газоподібного теплоносія, після чого порошкоподібний продукт, що відокремився, надходить в бункер 20 для збору порошкоподібного продукту, встановлений в нижній частині циклону 11, а потік газоподібного теплоносія далі, через вихідний патрубок 12, виноситься у вологовідділювач 13. Частинки рослинної сировини, відокремлені від потоку теплоносія в циклоні 11, мають задані розміри і являють собою порошкоподібний продукт необхідної вологості, з максимальним збереженням у ньому вітамінного складу та органолептичних властивостей рослинної сировини. У вологовідділювачі 13 відбувається завершальний етап відбору вологи з потоку газоподібного теплоносія, її конденсація і збір у ємності 14 для збору конденсату. Для підвищення концентрації біологічно активної вологи, видобутої з рослинної сировини, конденсат з ємності 14, за допомогою насоса 15, повторно направляють на зрошення газоподібного теплоносія, що виходить з циклону 11, для чого його вводять у вихідний патрубок 12 циклону 11 за допомогою вузла розпилення конденсату 16. Це дозволяє підвищити концентрацію біологічно активної вологи, що витягується з рослинної сировини в описуваному способі, та отримати попутний продукт переробки сировини у вигляді рідкого конденсату біологічно активної вологи, придатного для використання в харчовій промисловості і сільському господарстві. Після проходження вологовідділювача 13 відпрацьований газоподібний теплоносій за допомогою компресора розрідження 17, що пов'язаний з газонаповненою порожниною вологовідділювача 13, скидався в атмосферу через витяжну трубу 18. Приклад 1. Як заздалегідь підготовлену рослинну сировину брали 20 кг подрібненої моркви, яку подавали в вузол попередньої підготовки рослинної сировини, виконаний у вигляді плющильних вальців 1. В результаті обробки сировини в плющильних вальцях 1 отримували перетерту однорідну суміш з вологістю 88 %, яку вводили в камеру сушіння 6. У камері сушіння 6 суміш рослинної сировини додатково подрібнювали до отримання частинок заданої дисперсності, за рахунок дроблення на активаторі 7 і додатковому активаторі 8. При цьому в камеру сушіння 6 вводили потоки газоподібного теплоносія, з температурою 145 °C, які подавали від теплогенераторів 2 і 3 через сопла вихідних патрубків 4 та 5 з тильного боку активатора 7 і додаткового активатора 8, відповідно. В результаті зіткнення і перемішування опозитно спрямованих потоків газоподібного теплоносія в нижній частині камери сушіння 6 забезпечувалася орієнтація потоку газоподібного теплоносія у висхідному напрямку у верхню частину камери сушіння 6. Потік газоподібного теплоносія переміщався в камері сушіння 6 у висхідному напрямку зі швидкістю V кс=8 м/с, що становило 1,5 швидкості вільного падіння частинок в камері сушіння 6. При цьому отримані частинки рослинної сировини, переміщуючись разом з потоком газоподібного теплоносія, позбавлялися від своєї вологи та досягали кінцевої вологості одержуваного порошкоподібного продукту - 6-7 %. Далі потік газоподібного теплоносія, збагаченого парогазової сумішшю, отриманої з рослинної сировини, разом із частинками порошкоподібного продукту виносився з камери сушіння 6 через вивідний патрубок 9 і потрапляв до циклону 11, де здійснювалося уловлювання порошкоподібного продукту. Швидкість потоку газоподібного теплоносія (V вп), що надходив до циклону 11 з камери сушіння 6, становила 22,0 м/с, і встановлювалася за допомогою клапана 10, який регулював величину прохідного перерізу вивідного патрубка 9. При цьому загальний час сушіння 20 кг буряка столового червоного дорівнювався 1,5 год., а вихід отриманого порошку вологістю 6,4 % - 3,480 кг. Далі газоподібний потік теплоносія надходив у вологовідділювач 13, де здійснювався відбір вологи з газоподібного потоку теплоносія і її накопичення в ємності 14 для збору конденсату. У результаті кількість отриманого конденсату склала 2,96 л. Приклад 2. Як заздалегідь підготовлену рослинну сировину брали 10 кг грибів шампіньйонів, які завантажили в плющильні вальці 1. В результаті їх обробки в вальцях 1 отримували перетерту однорідну суміш вологістю 92 %, яку вводили в камеру сушіння 6. При цьому в камеру сушіння 6 вводили потоки нагрітого в теплогенераторах 2 і 3 до температури 120 °C газоподібного теплоносія. Що утворився Результуючий потік газоподібного теплоносія, що утворився, переміщувався у висхідному напрямку у верхню частину камери сушіння 6 зі швидкістю V кс=8 м/с, що відповідало 1,5 швидкості вільного падіння частинок у камері сушіння 6. Потім потік газоподібного теплоносія, разом із частинками порошкоподібного продукту, виносився з камери сушіння 6 через вивідний патрубок 9 і входив до циклону 11, де здійснювалося уловлювання 5 UA 84281 U 5 10 15 20 25 30 35 40 45 50 55 порошкоподібного продукту. Порошкоподібний продукт, що виділився, накопичувався в бункері 20 для збору порошкоподібного продукту, встановленому в нижній частині циклону 11. Швидкість потоку газоподібного теплоносія (Vвп), що надходила у циклон 11 з камери сушіння 6, регулювалася за допомогою клапана 10 і становила 23,5 м/с. При цьому загальний час сушіння 10 кг грибів шампіньйонів склав 1,48 год., а вихід отриманого порошку вологістю 7,6 % - 1,33 кг. Приклад 3. Як заздалегідь підготовлену рослинну сировину брали 30 кг жому винограду вологістю 40 %, який, після обробки в плющильних вальцях 1, вводили в камеру сушіння 6. Також в камеру сушіння 6 вводили потоки нагрітого до температури 90 °C газоподібного теплоносія з тильного боку активатора 7 і додаткового активатора 8 через сопла вихідних патрубків 4 та 5, відповідно, назустріч один до одного. В результаті цього забезпечувалася орієнтація потоку газоподібного теплоносія у висхідному напрямку в камері сушіння 6 зі швидкістю Vкс=7,8 м/с, що відповідало 1,46 швидкості вільного падіння частинок в ній. Потім потік газоподібного теплоносія, разом із частинками порошкоподібного продукту, виносився з камери сушіння 6 через вивідний патрубок 9 і надходив до циклону 11, де здійснювалося уловлювання порошкоподібного продукту. Порошкоподібний продукт, що виділився, накопичувався в бункері 20, встановленому в нижній частині циклону 11. Швидкість потоку газоподібного теплоносія (V вп), що надходив у циклон 11 з камери сушіння 6, регулювалася за допомогою клапана 10 і становила 18,9 м/с. При цьому загальний час сушіння 30 кг жому винограду становив 2,1 години, а вихід отриманого порошку вологістю 7,5 % - 16,190 кг. Приклад 4. Як заздалегідь підготовлену рослинну сировину брали 30 кг гарбуза, яку подавали в вузол попередньої підготовки, виконаний у вигляді плющильних вальців 1. В результаті обробки рослинної сировини в плющильних вальцях 1 отримували перетерту однорідну суміш з вологістю 89 %, яку вводили в камеру сушіння 6. У камері сушіння 6 суміш рослинної сировини додатково подрібнювали до отримання частинок заданої дисперсності, за рахунок дроблення на активаторі 7 і додатковому активаторі 8. При цьому в камеру сушіння 6 вводили потоки газоподібного теплоносія, з температурою 160 °C, які подавали від теплогенераторів 2 і 3 через сопла вихідних патрубків 4 та 5, відповідно, з тильного боку активатора 7 і додаткового активатора 8. В результаті зіткнення і перемішування зустрічно спрямованих потоків газоподібного теплоносія в нижній частині камери сушіння 6 забезпечувалася орієнтація потоку газоподібного теплоносія у висхідному напрямку у верхню частину зазначеної камери сушіння 6. Потік газоподібного теплоносія, переміщувався в камері сушіння 6 у висхідному напрямку у верхню частину камери сушіння 6 зі швидкістю Vкс=6,5 м/с, що відповідало 1,1 швидкості вільного падіння частинок в камері сушіння 6. Переміщуючись разом з потоком газоподібного теплоносія, отримані частинки рослинної сировини віддавали йому свою вологу до досягнення кінцевої вологості порошкоподібного продукту не більше 7 %. Далі потік газоподібного теплоносія, збагаченого парогазової сумішшю, отриманої з рослинної сировини, разом із частинками порошкоподібного продукту виносився з камери сушіння 6 через вивідний патрубок 9 і надходив до циклону 11, де здійснювалося уловлювання порошкоподібного продукту. Швидкість потоку газоподібного теплоносія (Vвп), що надходив у циклон 11 з камери сушіння 6, становила 20,0 м/с, і встановлювалася за допомогою клапана 10, який регулював величину прохідного перерізу вивідного патрубка 9. При цьому процес обробки 30 кг вихідної рослинної сировини тривав 1,1 години, а вихід отриманого порошку гарбуза вологістю 7,0 % склав 4,75 кг. Далі газоподібний потік теплоносія надходив у вологовідділювач 13, де відбувався відбір вологи з потоку газоподібного теплоносія, в результаті чого виділена з рослинної сировини волога конденсувалася та надходила в ємність 14 для збору конденсату, а потім за допомогою насоса 15, вихід якого оснащений вузлом розпилення конденсату 16, повторно надходила в потік газоподібного теплоносія, забезпечуючи підвищення ступеню концентрації конденсату, отримуваного за допомогою заявленої установки. В результаті зібрана кількість конденсату становила 6,7 л. Наступні приклади отримання порошкоподібного продукту з рослинної сировини здійснювалися таким же чином, що й у наведених прикладах 1-4. Результати проведених випробувань відображені в Таблиці, доданій до цього опису. 6 UA 84281 U Таблиця Тип рослинної сировини 1 2 3 Морква 4 5 Вологість Дисперсність Вологість Час Кількість Вихід Температура сировини, частинок порошку, сушіння, сировини, порошкоподібн. теплоносія, °C % мкм % год. кг продукт, кг 88 145 90 6,4 1,35 20 3,76 89 155 100 6,5 1,25 20 3,65 86 150 80 6,9 1,50 20 3,98 87 165 60 6,8 1,33 20 3,90 88 130 50 6,2 1,75 20 3,44 1 2 3 Гарбуз 4 5 89 88 87 94 92 160 140 135 145 130 80 60 50 50 90 7,0 6,7 7,2 6,9 7,5 1,10 1,25 1,50 1,45 1,60 3 30 30 30 30 4,75 4,88 4,64 4,25 4,43 1 2 3 Яблука 4 5 86 88 84 87 88 130 140 100 140 135 80 70 50 60 70 6,9 7,6 8,0 7,4 7,8 1,55 1,65 1,80 1,90 1,75 20 20 20 20 20 3,56 3,66 3,77 3,65 3,73 1 2 Жом 3 винограду 4 5 40 40 42 41 43 90 95 85 100 95 60 50 70 80 100 7,5 7,1 7,6 7,8 8,5 2,10 2,10 2,25 2,15 2,30 30 30 30 30 30 17,25 17,15 16,80 16,93 16,46 1 2 Буряк 3 столовий 4 червоний 5 90 86 88 85 86 165 150 145 140 155 80 75 60 50 70 6,6 6,7 6,4 7,1 7,0 1,25 1,50 1,25 1,15 1,20 20 20 20 20 20 3,36 3,65 3,60 3,71 3,58 1 2 Гриби 3 шампіньйони 4 92 94 93 93 120 135 125 125 50 70 80 60 7,6 7,1 7,0 6,8 1,48 1,75 1,56 1,55 10 10 10 10 1,33 1,12 1,21 1,25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Спосіб отримання порошкоподібного продукту з рослинної сировини, згідно з яким попередньо підготовлену рослинну сировину подають у камеру сушіння, в нижній частині якої її подрібнюють за допомогою, щонайменше, одного активатора до одержання заданого розміру частинок і сушать у потоці газоподібного теплоносія при температурі 80-165 °C, що рухається в камері сушіння у висхідному напрямку зі швидкістю ( Vк с ), що становить 1,0-1,5 швидкості вільного падіння частинок, які потім виносяться з камери сушіння в циклон для збору порошкоподібного продукту разом з потоком газоподібного теплоносія, який відрізняється тим, що потоки газоподібного теплоносія, що формуються на виході кожного теплогенератора, вводять в нижню частину камери сушіння опозитно один до одного, а швидкість потоку газоподібного теплоносія, що надходить у циклон з камери сушіння, встановлюють в межах 1825 м/с, залежно від параметрів вихідної рослинної сировини. 2. Спосіб отримання порошкоподібного продукту з рослинної сировини за п. 1, який відрізняється тим, що швидкість потоку ( Vвп ) газоподібного теплоносія у вивідному патрубку камери сушіння розраховують за наступною формулою: 7 UA 84281 U Vвп Qгт / Sвп 3600 , (1) де Vвп - швидкість потоку газоподібного теплоносія у вивідному патрубку камери сушіння, м/с; Q гт - сумарна величина витрат газоподібного теплоносія, що подається в камеру сушіння від 5 10 3 кожного з теплогенераторів, м /ч; 2 Sвп - площа прохідного перерізу вивідного патрубка, м . 3. Спосіб отримання порошкоподібного продукту з рослинної сировини за п. 1 або п. 2, який відрізняється тим, що величину площі прохідного перерізу вивідного патрубка камери сушіння у процесі регулювання встановлюють виходячи із наступної залежності: 0,15Sкс Sвп 0,35Sкс (2), де 2 S кс - середня площа прохідного перерізу камери сушіння, м ; 2 Sвп - площа прохідного перерізу вивідного патрубка, м . Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

МПК / Мітки

МПК: A23B 7/026

Мітки: продукту, рослинної, отримання, порошкоподібного, сировини, спосіб

Код посилання

<a href="https://ua.patents.su/10-84281-sposib-otrimannya-poroshkopodibnogo-produktu-z-roslinno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання порошкоподібного продукту з рослинної сировини</a>

Попередній патент: Спосіб прогнозування перебігу увеїту, ускладненого запаленням зорового нерва

Наступний патент: Спосіб медичної реабілітації хворих на гострі вірусні гепатити

Випадковий патент: Установка для лазерно-ультразвукової оздоблювально-зміцнювальної обробки