Солодкий дисперсний жировмісний порошок, його одержання та його застосування

Формула / Реферат

1. Порошок, який включає за сухою масою:

25-75 мас. % вуглеводів, включаючи принаймні 50 % сахарози від маси вищезгаданих вуглеводів;

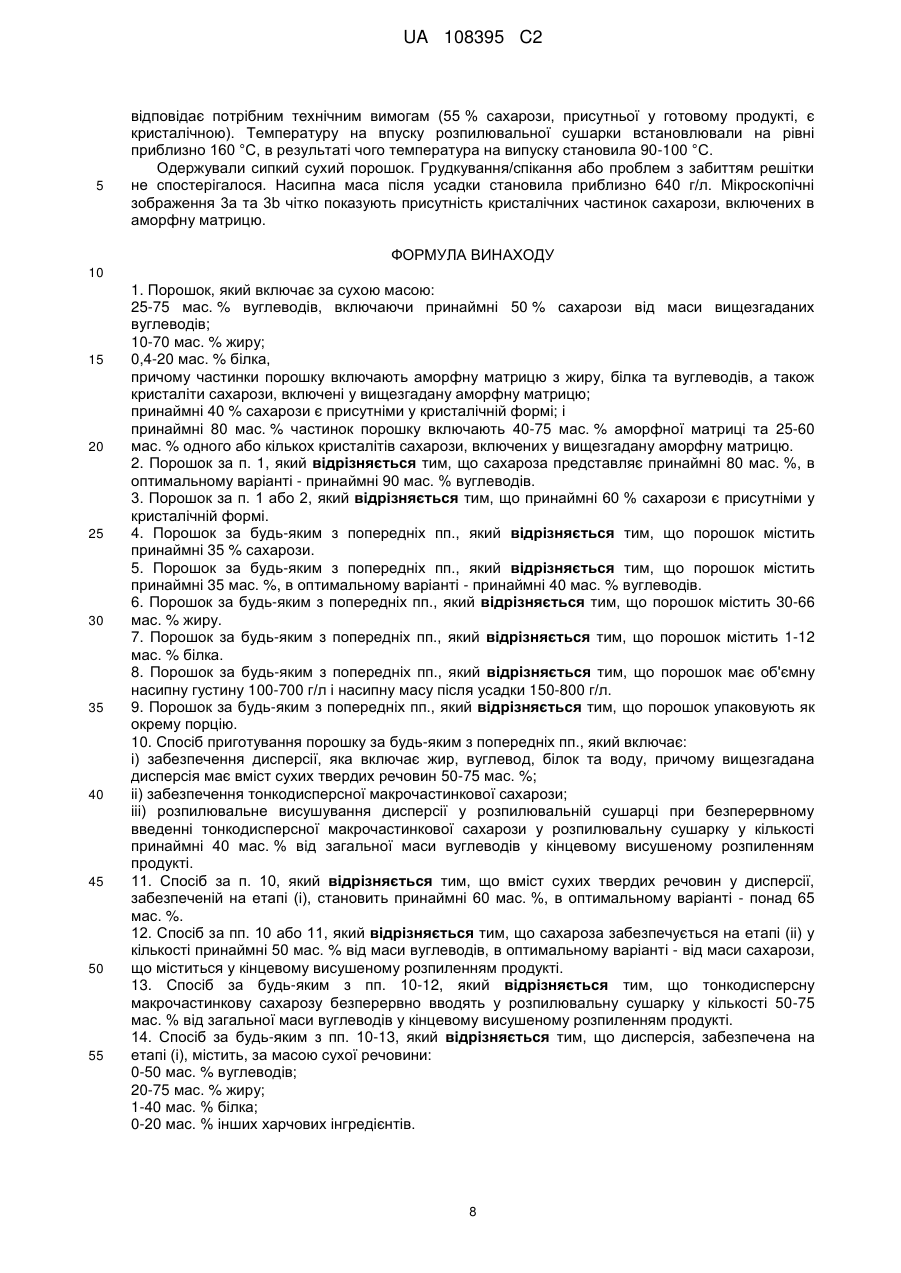

10-70 мас. % жиру;

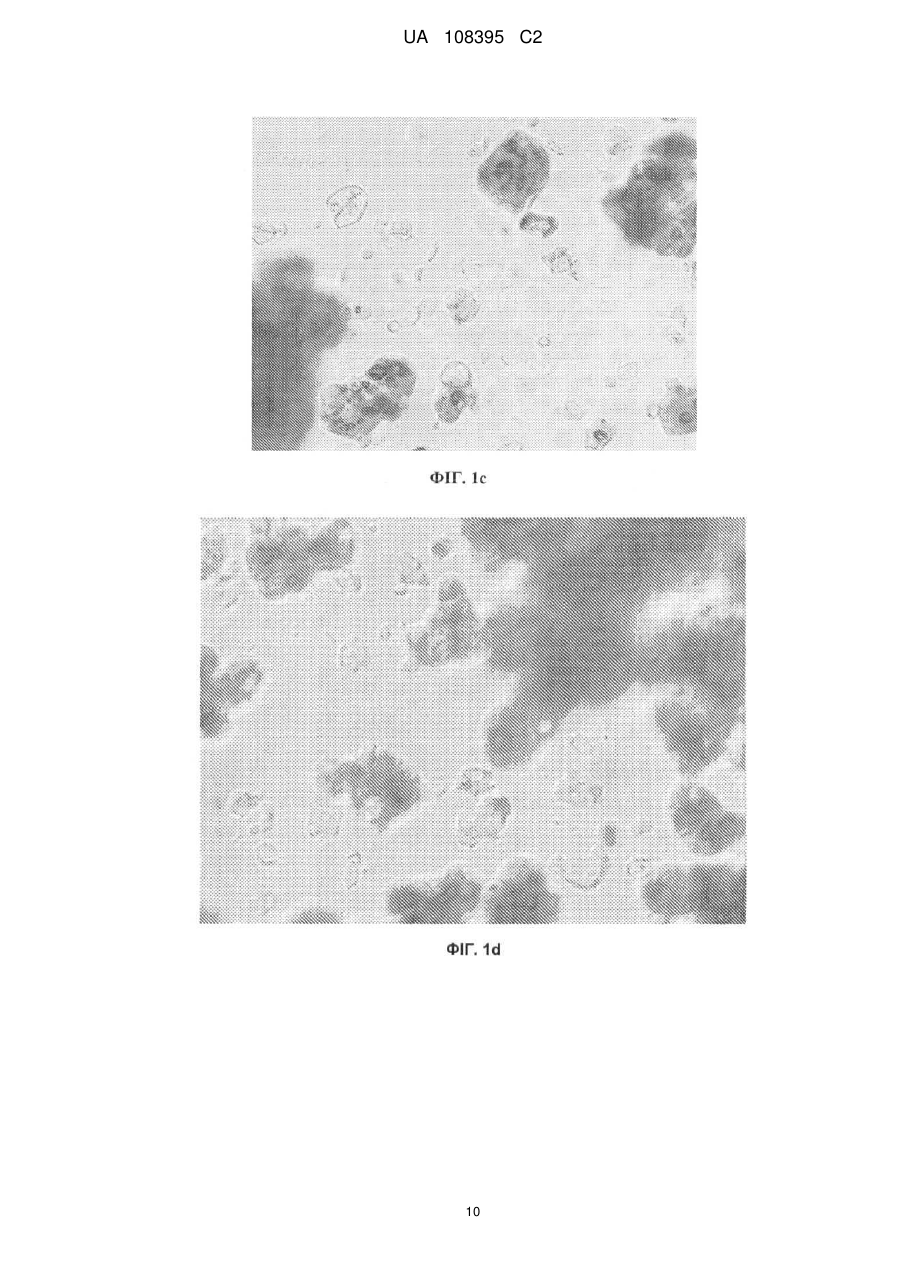

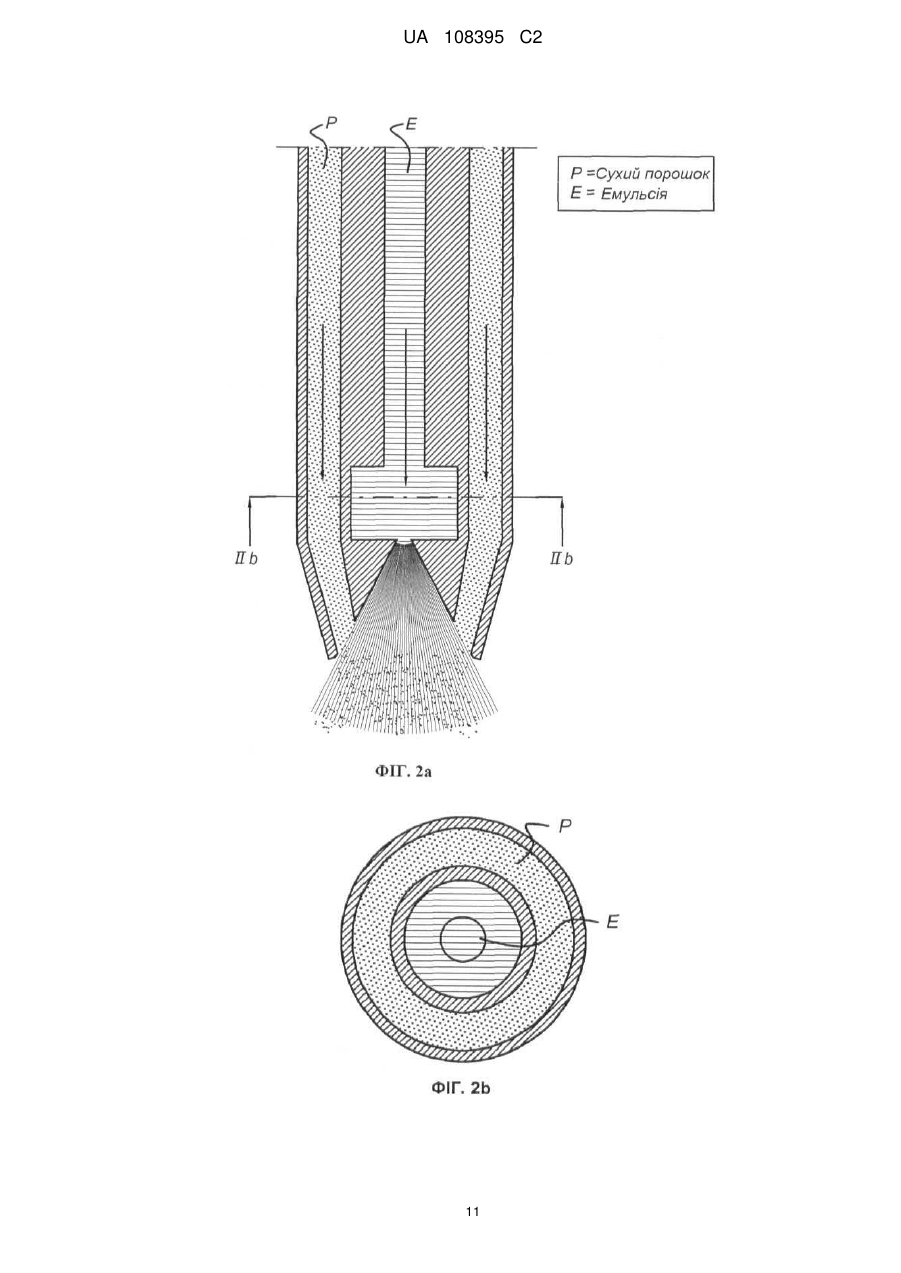

0,4-20 мас. % білка,

причому частинки порошку включають аморфну матрицю з жиру, білка та вуглеводів, а також кристаліти сахарози, включені у вищезгадану аморфну матрицю;

принаймні 40 % сахарози є присутніми у кристалічній формі; і

принаймні 80 мас. % частинок порошку включають 40-75 мас. % аморфної матриці та 25-60 мас. % одного або кількох кристалітів сахарози, включених у вищезгадану аморфну матрицю.

2. Порошок за п. 1, який відрізняється тим, що сахароза представляє принаймні 80 мас. %, в оптимальному варіанті - принаймні 90 мас. % вуглеводів.

3. Порошок за п. 1 або 2, який відрізняється тим, що принаймні 60 % сахарози є присутніми у кристалічній формі.

4. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок містить принаймні 35 % сахарози.

5. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок містить принаймні 35 мас. %, в оптимальному варіанті - принаймні 40 мас. % вуглеводів.

6. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок містить 30-66 мас. % жиру.

7. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок містить 1-12 мас. % білка.

8. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок має об'ємну насипну густину 100-700 г/л і насипну масу після усадки 150-800 г/л.

9. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок упаковують як окрему порцію.

10. Спосіб приготування порошку за будь-яким з попередніх пп., який включає:

і) забезпечення дисперсії, яка включає жир, вуглевод, білок та воду, причому вищезгадана дисперсія має вміст сухих твердих речовин 50-75 мас. %;

іі) забезпечення тонкодисперсної макрочастинкової сахарози;

ііі) розпилювальне висушування дисперсії у розпилювальній сушарці при безперервному введенні тонкодисперсної макрочастинкової сахарози у розпилювальну сушарку у кількості принаймні 40 мас. % від загальної маси вуглеводів у кінцевому висушеному розпиленням продукті.

11. Спосіб за п. 10, який відрізняється тим, що вміст сухих твердих речовин у дисперсії, забезпеченій на етапі (і), становить принаймні 60 мас. %, в оптимальному варіанті - понад 65 мас. %.

12. Спосіб за пп. 10 або 11, який відрізняється тим, що сахароза забезпечується на етапі (іі) у кількості принаймні 50 мас. % від маси вуглеводів, в оптимальному варіанті - від маси сахарози, що міститься у кінцевому висушеному розпиленням продукті.

13. Спосіб за будь-яким з пп. 10-12, який відрізняється тим, що тонкодисперсну макрочастинкову сахарозу безперервно вводять у розпилювальну сушарку у кількості 50-75 мас. % від загальної маси вуглеводів у кінцевому висушеному розпиленням продукті.

14. Спосіб за будь-яким з пп. 10-13, який відрізняється тим, що дисперсія, забезпечена на етапі (і), містить, за масою сухої речовини:

0-50 мас. % вуглеводів;

20-75 мас. % жиру;

1-40 мас. % білка;

0-20 мас. % інших харчових інгредієнтів.

15. Спосіб за будь-яким з пп. 10-14, який відрізняється тим, що макрочастинки тонкодисперсної сахарози мають показники d10 від 140 до 180 мкм, d50 від 300 до 380 мкм і d90 від 500 до 600 мкм.

Текст

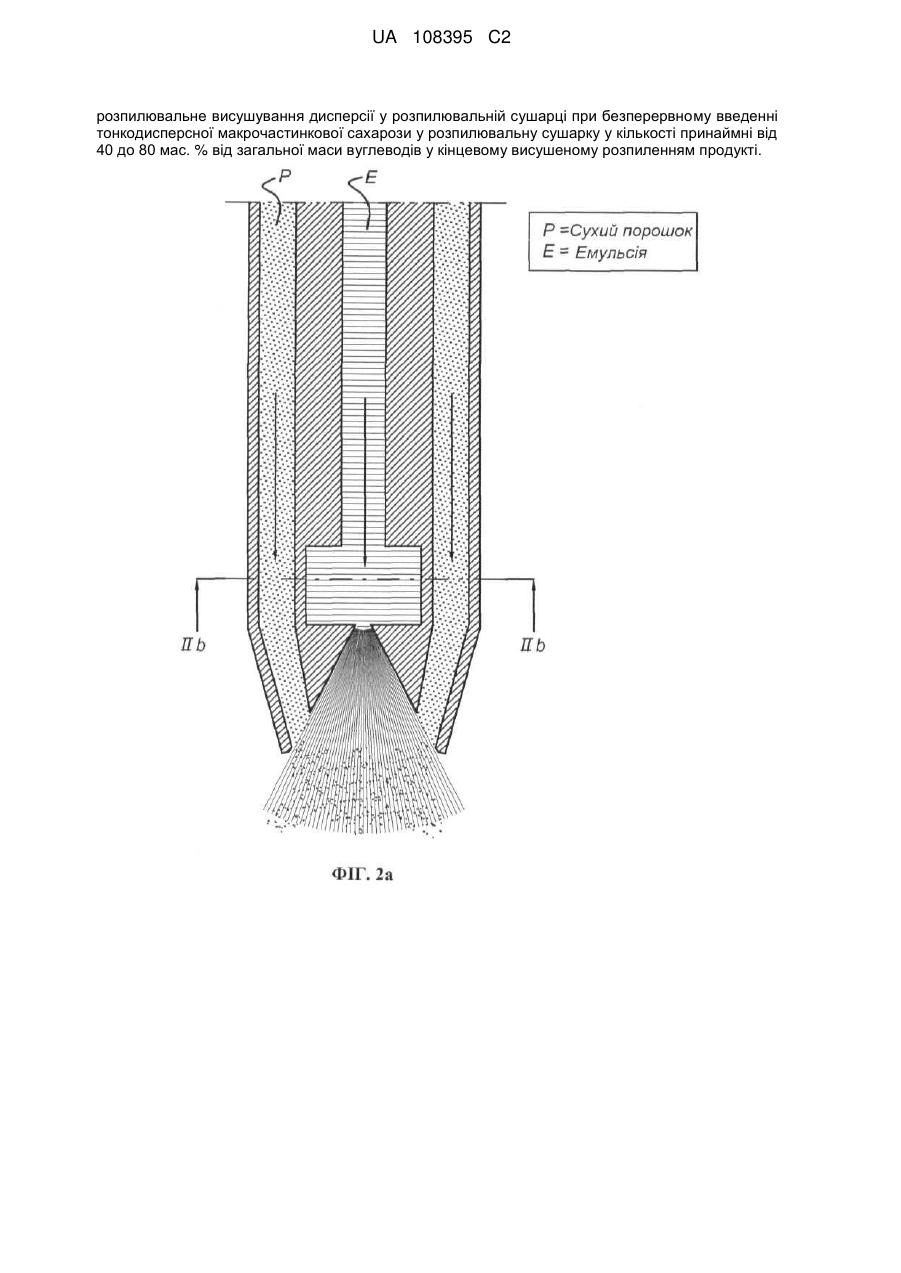

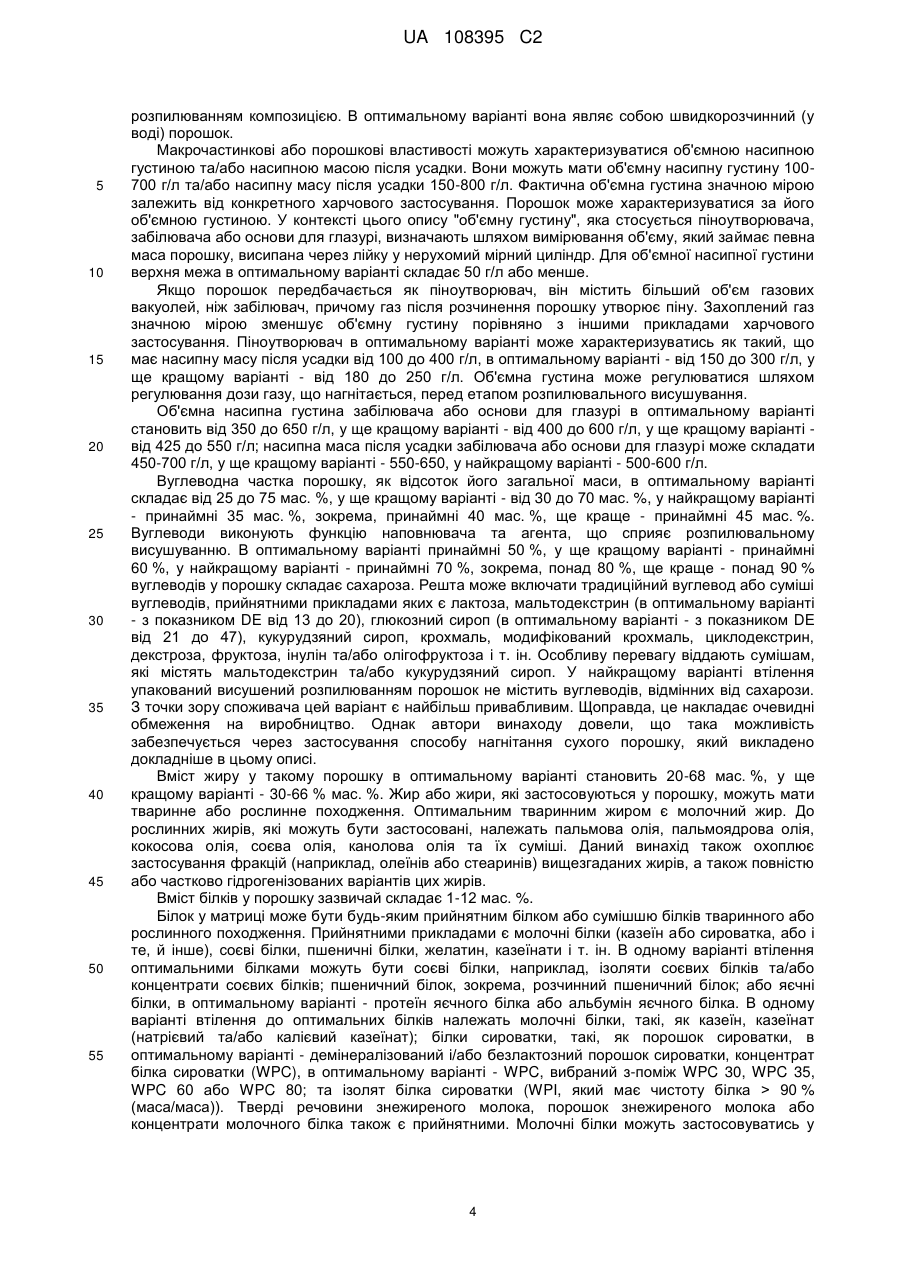

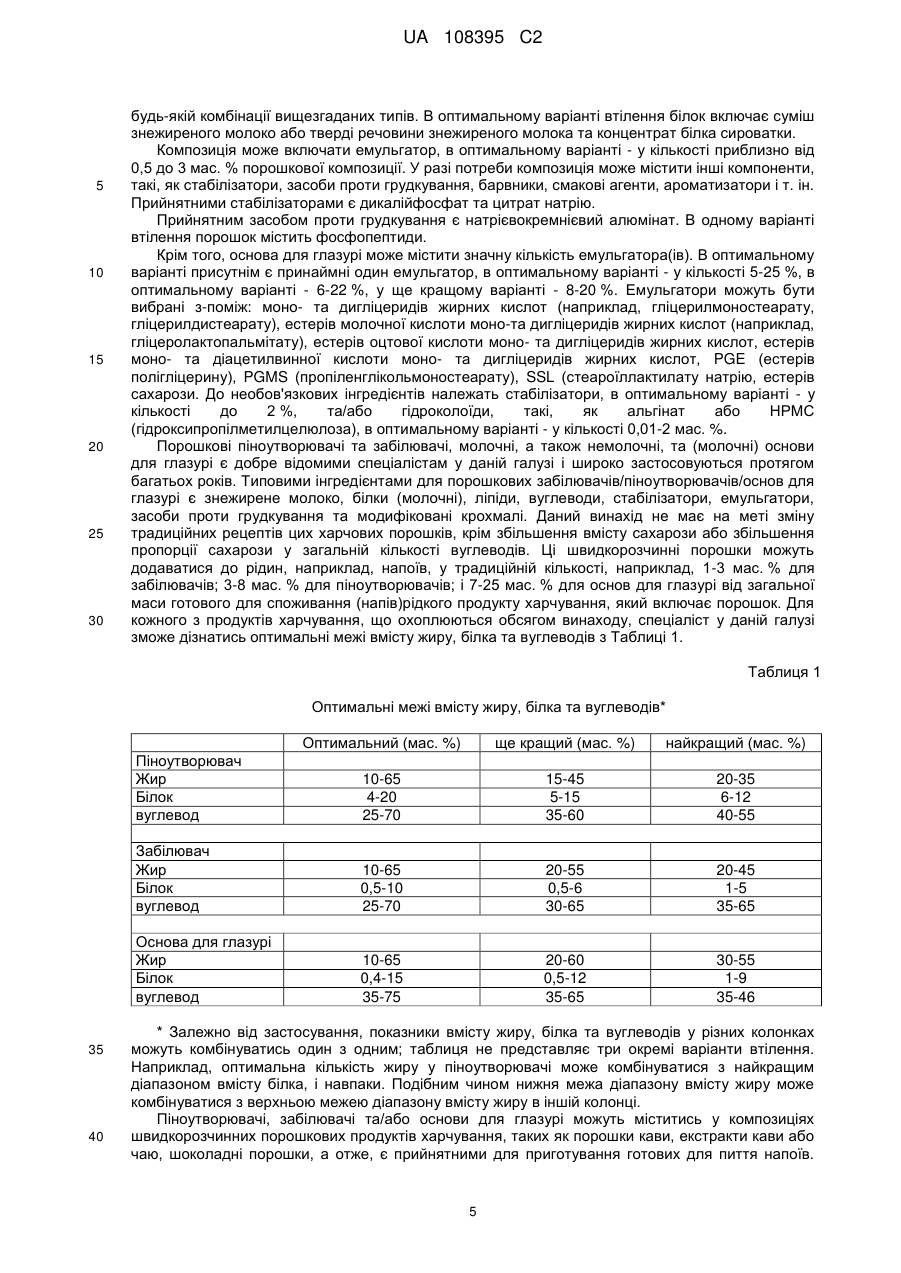

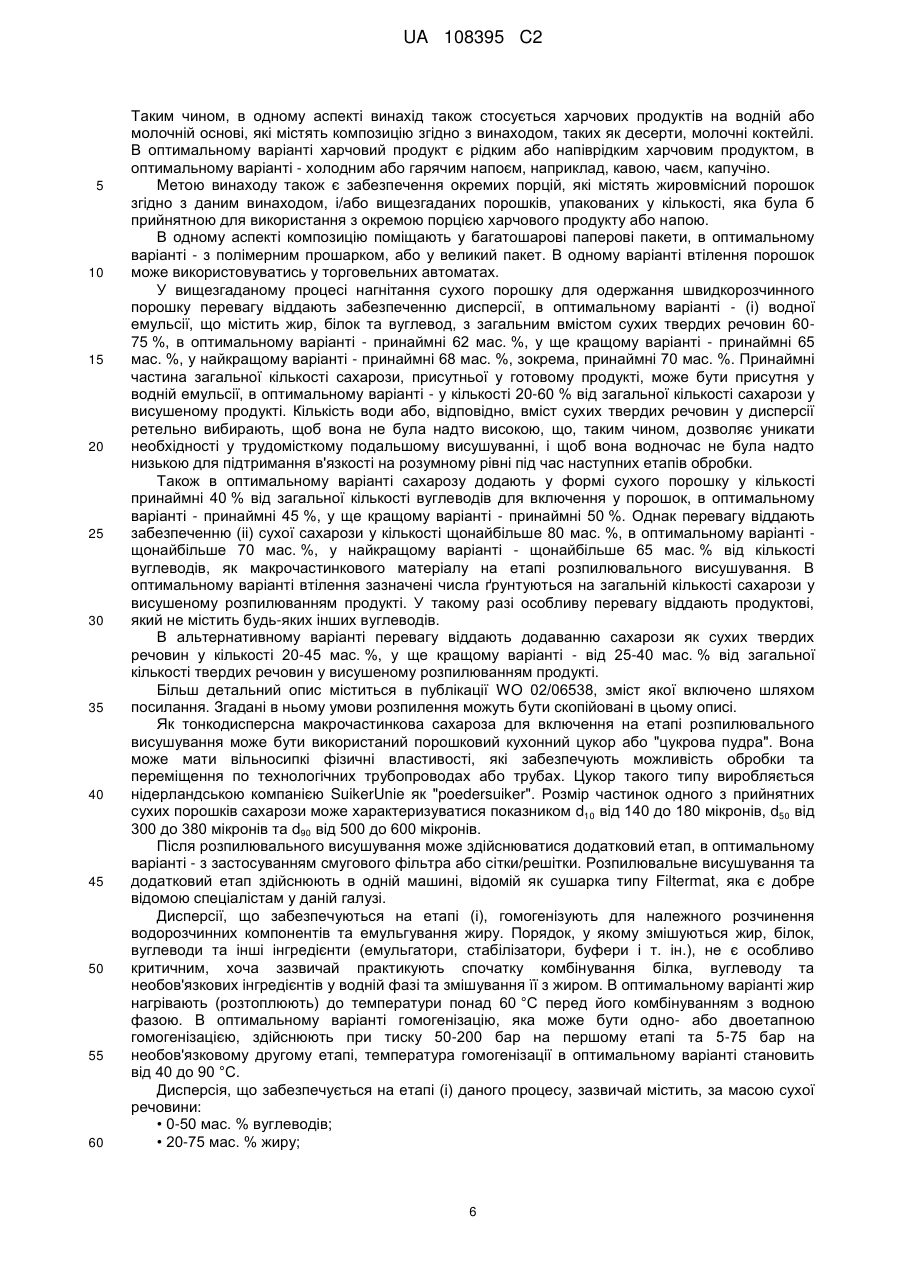

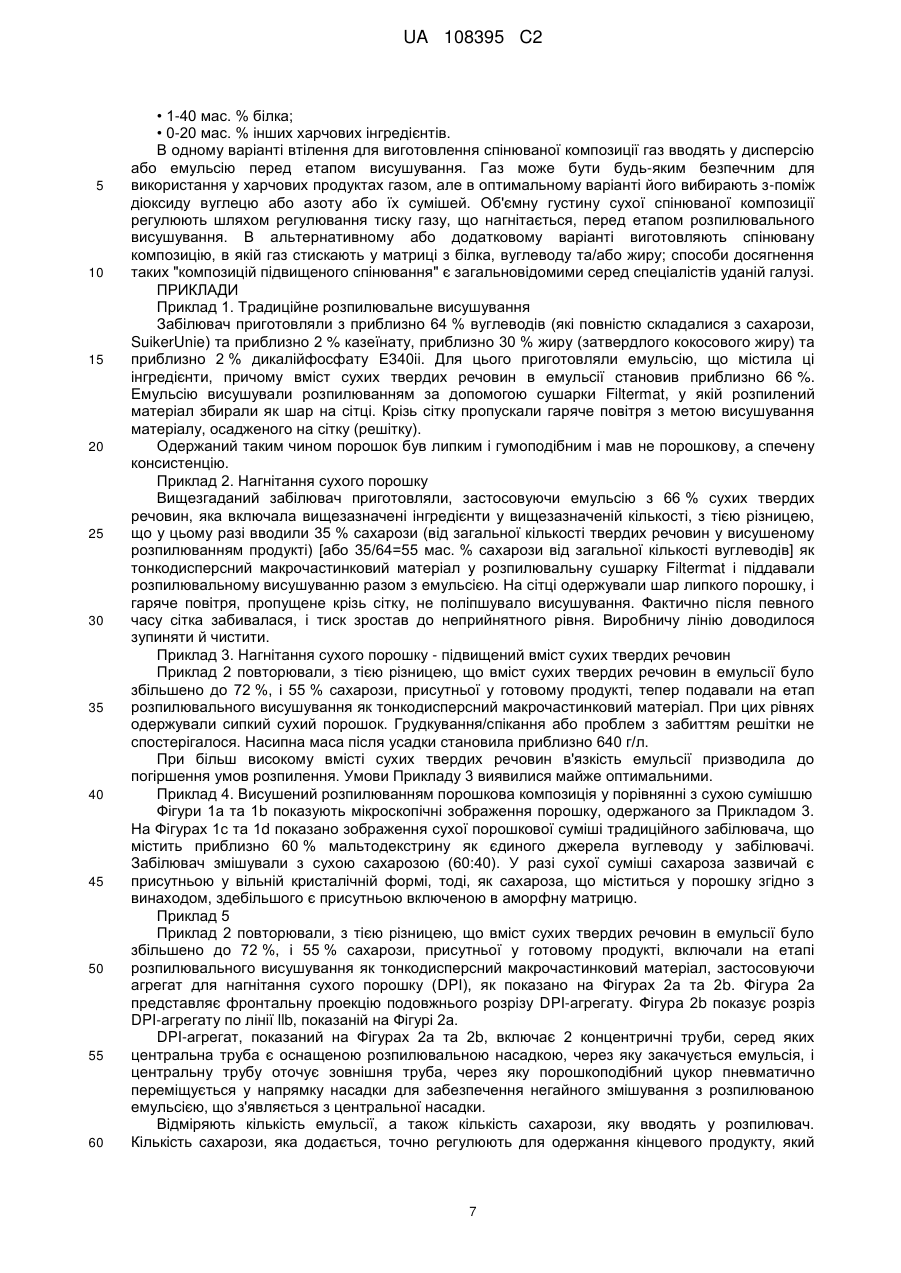

Реферат: Винахід стосується швидкорозчинних піноутворювачів, забілювачів та основ для глазурі. Один із аспектів винаходу стосується порошку, який включає, за сухою масою: 25-75 мас. % вуглеводів, включаючи принаймні 50 % сахарози від маси вищезгаданих вуглеводів; 10-70 мас. % жиру; 0,4-20 мас. % білка, причому частинки порошку включають аморфну матрицю з жиру, білка та вуглеводів, а також кристаліти сахарози, включені у вищезгадану аморфну матрицю; і принаймні 40 % сахарози є присутніми у кристалічній формі. Інший аспект винаходу стосується способу приготування порошку, який включає: забезпечення дисперсії, яка включає жир, вуглевод, білок та воду, причому вищезгадана дисперсія має вміст сухих твердих речовин 50-75 мас. %; забезпечення тонкодисперсної макрочастинкової сахарози; UA 108395 C2 (12) UA 108395 C2 розпилювальне висушування дисперсії у розпилювальній сушарці при безперервному введенні тонкодисперсної макрочастинкової сахарози у розпилювальну сушарку у кількості принаймні від 40 до 80 мас. % від загальної маси вуглеводів у кінцевому висушеному розпиленням продукті. UA 108395 C2 5 10 15 20 25 30 35 40 45 50 55 60 ГАЛУЗЬ ВИНАХОДУ Винахід стосується швидкорозчинних піноутворювачів, забілювачів та основ для глазурі для застосування у холодних або гарячих продуктах харчування на водній або молочній основі, таких як кавові напої, наприклад, капучіно, десерти. РІВЕНЬ ТЕХНІКИ Піноутворювачі, забілювачі та основи для глазурі можуть бути охарактеризовані як жировмісні порошки. Прикладами є забілювачі для напоїв, наприклад, кави або чаю, також відомі як забілювачі для кави або чаю; піноутворювачі для напоїв, таких як піноутворювачі для капучіно; та основи для глазурі, які можуть застосовуватися для приготування збитих харчових продуктів, таких як збиті десерти. Інгредієнти цього типу містять жири, білки та вуглеводи у залежній від конкретного застосування заданій кількості. З оглядом можна ознайомитись у публікації A. Tamime, "Dairy powders and concentrated milk products", (2009), Розділ 8. У цій публікації згадується, що вуглеводний компонент може складатися з глюкозних сиропів, мальтодекстринів та сахарози, з регулюванням пропорцій для заданого рівня солодкості (стор. 271). Однак у даній галузі застосування сахарози у великій кількості зазвичай уникають через її відому гігроскопічність. Через її гігроскопічний характер сахароза викликає грудкування під час обробки та закупорювання розпилювальної сушарки. Крім того, велика кількість сахарози дає висушений розпилюванням порошок, який має такі непривабливі властивості, як липкість та спікання. Таким чином, у даній галузі оптимальні наповнювачі вибирають з-поміж твердих речовин кукурудзяного сиропу, мальтодекстрину та різних еквівалентів декстрози, крохмалів та їх сумішей. Кукурудзяним сиропам віддають особливу перевагу як наповнювачам завдяки їхній невисокій вартості та технологічності. Необмежувальні приклади представлено в документах US 2004/0156979, ЕР 1.074.181, US 4,438,147, вміст яких включено шляхом посилання. У документі US 3,414,980 описується спосіб одержання сухої глазурувальної суміші, який у комбінації включає етапи змішування потрібних інгредієнтів, включаючи частину загальної кількості підсолоджувача, для утворення рідкої дисперсії, розпилення вищезгаданої рідкої дисперсії у сушильну камеру, введення решти підсолоджувача у практично сухому стані у вищезгадану сушильну камеру, в результаті чого утворюється суміш вищезгаданої розпиленої рідкої дисперсії та вищезгаданої решти вищезгаданого підсолоджувача, і висушування вищезгаданої суміші для забезпечення сухої гомогенної композиції глазурі. У Прикладах з І по III документа US 3,414,980 описується приготування сухої глазурувальної суміші шляхом розпилення рідкої дисперсії, яка містить 27,4 мас. % гідрогенізованої кокосової олії; 28,4 мас. % підсолоджувача (20 мас. % цукру та 8,4 мас. % твердих речовин кукурудзяного сиропу); 4,2 мас. % казеїнату; 7,5 мас. % емульгатора та 30 мас. % води і одночасного введення сухого гранульованого цукру. У Прикладі І документа US 3,414,980 сухий гранульований цукор відміряли для забезпечення 16,5 мас. % від загальної кількості підсолоджувача, в результаті чого одержували суху композицію глазурі, яка містила 48,7 % цукру. У Прикладі III сухий гранульований цукор відміряли у кількості, що забезпечує 6 мас. % загальної кількості цукру в сухій глазурувальній суміші, в результаті чого одержували суміш, яка загалом містила 42,4 мас. % цукру. У Прикладі II описується одержання сухої глазурувальної суміші, яка містить 43,8 мас. % підсолоджувача. У Прикладі II вказується, що сухий гранульований цукор відміряли у такій кількості, щоб забезпечувалося 80 мас. % загальної кількості підсолоджувача в сухій глазурувальній суміші. Однак можна підрахувати, що для приготування сухої глазурувальної суміші, яка містить 43,8 мас. % підсолоджувача, сухий гранульований цукор повинен бути відміряний у кількості 8,0 мас. %, а не 80 мас. % від загальної кількості підсолоджувача. У колонці 4, рядки 26-29 документа US 3,414,980, зазначено, що загальна кількість підсолоджувача в сухій глазурувальній суміші становить приблизно 30-50 мас. %. Оскільки відмірювання сухого гранульованого цукру для забезпечення 80 мас. % загальної кількості підсолоджувача дає суху суміш, яка містить 77 мас. % підсолоджувача, це є ще одним чітким свідченням того, що "80 відсотків за масою" у Прикладі II слід було б читати як "8 відсотків за масою" або "8,0 відсотків за масою". КОРОТКИЙ ОПИС ВИНАХОДУ Авторами винаходу було розроблено енергозберігаючий спосіб одержання підсолоджених сахарозою швидкорозчинних піноутворювачів, забілювачів та основ для глазурі, в яких сахароза представляє принаймні 50 мас. % вуглеводів, які містяться у продукті. Оскільки переважна частина 25-70 мас. % вуглеводів, які традиційно складаються з мальтодекстринів та твердих речовин кукурудзяного сиропу, суттєво не сприяє привабливості готового продукту для споживача, сахароза чітко сприяє підсолодженню порошку, що звільняє споживача від 1 UA 108395 C2 5 10 15 20 25 30 35 40 45 50 55 60 необхідності в окремому додаванні цукру до готового напою або принаймні зменшує кількість цукру, необхідну для забезпечення потрібного солодкого смаку напою. З екологічної та економічної точок зору таким чином може бути знижена кількість пакувальних матеріалів. Зникає необхідність у забезпеченні підсолоджувальних порошків в окремій упаковці, або принаймні вимагається менша упаковка. Представлений спосіб дозволяє замінити принаймні частину вуглеводних наповнювачів, які зазвичай застосовують у вищезгаданих швидкорозчинних продуктах, на таку саму кількість сахарози без зашкодження фізичним властивостям продукту. Крім того, спосіб дозволяє одержувати швидкорозчинні продукти, які містять велику кількість сахарози. Незважаючи на високий вміст сахарози, порошки, одержані представленим способом, демонструють сипкість, якій не перешкоджає спікання. Авторами винаходу було виявлено, що при заміні великих частин вуглеводної частки в існуючих піноутворювачах, забілювачах та основах для глазурі сахарозою можуть виникати певні труднощі. Чим більше додають сахарози, тим більше функціональності додається до готового порошку. Однак при підвищенні рівня сахарози її гігроскопічність починає більшою мірою впливати на виробничі етапи. Традиційне розпилювальне висушування емульсій для одержання швидкорозчинних порошків, які мають високий вміст сахарози, виявилося проблематичним, навіть при доповненні процесу додатковими етапами, що здійснюються після висушування. Спікання, що виникало при розпилювальне висушування, було практично незворотним. Авторами винаходу було виявлено, що виникнення спікання при виготовленні високосахарозних швидкорозчинних порошків шляхом розпилювального висушування може бути дуже ефективно мінімізоване шляхом одночасного (і) нагнітання принаймні суттєвої частини сахарози у формі сухого порошку у сушильну камеру та (іі) розпилення дисперсії, що містить решту інгредієнтів швидкорозчинного порошку, у ту ж саму сушильну камеру; і забезпечення негайного змішування між порошком сахарози та дисперсією. Спосіб згідно з винаходом передбачає порошок, який має по суті аморфну матрицю, в яку включено кристаліти сахарози. Хоча автори винаходу намагаються не прив'язуватися до теорії, вважається, що негайне змішування дисперсії та порошку сахарози у сушильній камері дозволяє включати основну частину загальної кількості сахарози через потік порошку сахарози. Сахароза, яку вводять у сушильну камеру як частину дисперсії, опиняється в аморфній матриці частинок порошку, тоді, як сахароза, яку вводять у формі порошку, утворює кристаліти сахарози, які включаються у цю матрицю. Таким чином, даний винахід дозволяє одержувати швидкорозчинні піноутворювачі, забілювачі та основи для глазурі, які відрізняються від їхніх традиційних відповідників тим, що велика частина сахарози міститься в них у формі кристалітів. Негайного змішування порошку сахарози та дисперсії досягають шляхом введення цих двох компонентів у сушильну камеру через один або кілька агрегатів для нагнітання сухого порошку (DPI). DPI-агрегат може складатися з принаймні 2 концентричних труб, з центральною трубою, оснащеною розпилювальною насадкою, через яку закачується дисперсія, та кожухом або зовнішньою трубою, що оточує центральну трубу, причому через цю зовнішню трубу порошкоподібний цукор пневматично переміщується у напрямку насадки для забезпечення негайного змішування з дисперсією, що з'являється з насадки. Кількість порошкоподібного цукру, що підлягає нагнітанню, відміряють таким чином, щоб готовий порошок включав потрібну кількість кристалічного цукру. Спеціаліст у даній галузі зможе легко визначити відповідні умови розпилювального висушування, щоб цього досягти. ФІГУРИ • Фігури 1а та 1b показують мікроскопічні зображення швидкорозчинного порошку згідно з даним винаходом. • Фігури 1с та 1d показують мікроскопічні зображення сухої порошкової суміші традиційного забілювача, який містить приблизно 60 % мальтодекстрину як єдине джерело вуглеводу. • Фігури 2а та 2b показують агрегат для нагнітання сухого порошку, який може застосовуватися для досягнення негайного змішування дисперсії та порошку сахарози. • Фігури 3а та 3d показують мікроскопічні зображення швидкорозчинного порошку згідно з даним винаходом. ДЕТАЛЬНИЙ ОПИС ВИНАХОДУ Таким чином, в одному аспекті винахід стосується порошку, який включає, за сухою масою: • 25-75 мас. % вуглеводів, включаючи принаймні 50 % сахарози від маси вищезгаданих вуглеводів; • 10-70 мас. % жиру; • 0,4-20 мас. % білка; 2 UA 108395 C2 5 10 15 20 25 30 35 40 45 50 55 60 причому частинки порошку включають аморфну матрицю з жиру, білка та вуглеводів, а також кристаліти сахарози, включені у вищезгадану аморфну матрицю; і принаймні 40 % сахарози є присутніми у кристалічній формі. Згідно з варіантом втілення, якому віддають особливу перевагу, даний порошок є піноутворювачем, забілювачем або основою для глазурі. Порошок згідно з даним винаходом в оптимальному варіанті є швидкорозчинним порошком, який характеризується тим, що після відновлення вологовмісту в рідині (наприклад, каві) він надає вищезгаданій рідині кремоподібного, пінистого та/або освітленого вигляду; він містить традиційну кількість жиру, білка та вуглеводів. В іншому аспекті винахід також стосується способу розпилювального висушування піноутворювача, забілювача або основи для глазурі, тобто, жировмісної композиції, як описано вище, який включає: (і) забезпечення дисперсії інгредієнтів піноутворювача, забілювача або основи для глазурі, яка включає частину вуглеводної частки у рідкому розчиннику у концентрації від 50 до 75 мас. %; (іі) забезпечення макрочастинкового матеріалу тонкодисперсної сахарози; (ііі) розпилювальне висушування дисперсії при безперервному введенні твердих частинок тонкодисперсної сахарози у розпилювальну сушарку у кількості принаймні 40 мас. %, в оптимальному варіанті - від 40 до 80 мас. % від загальної маси вуглеводів у готовому продукті, та, необов'язково, додаткове висушування готового продукту. В альтернативному варіанті кількість сухої сипкої сахарози, яку додають на етапі (ііі), може бути розрахована на рівні 25-45 мас. % від загальної кількості сухих твердих речовин у готовому висушеному розпилюванням продукті. В оптимальному варіанті втілення 40-80 % усієї сахарози додають на етапі (ііі) у формі сухого порошку. У такому разі особливу перевагу віддають варіантові, в якому сахароза є єдиним джерелом вуглеводу у висушеному розпилюванням і упакованому порошку. Спосіб дозволяє виготовляти сипкий піноутворювач, забілювач або основу для глазурі, що складається з висушеної розпилюванням матриці з жиру, білка та вуглеводів (включаючи принаймні частину від загальної кількості сахарози), зв'язаних з частинками сахарози. Порошок великою мірою утворюється з суттєво висушеної розпилюванням аморфної матриці, зв'язаної з одним або кількома кристалічними доменами сахарози. Ці кристалічні частинки сахарози таким чином включаються у матрицю. Під терміном "суттєво висушений розпилюванням" в оптимальному варіанті слід розуміти, що принаймні 80 %, у ще кращому варіанті - принаймні 90 %, у найкращому варіанті - принаймні 95 мас. % матриці є аморфними; в оптимальному варіанті принаймні 40 %, у ще кращому варіанті - принаймні 60 %, у найкращому варіанті принаймні 70 % і/або до 80 мас. % сахарози є присутніми у кристалічній формі. Згідно з варіантом втілення, якому віддають особливу перевагу, швидкорозчинні порошки згідно з даним винаходом містять принаймні 35 мас. %, у ще кращому варіанті - принаймні 45 мас. %, у найкращому варіанті - принаймні 50 мас. % сахарози. Як правило, вміст сахарози у швидкорозчинних порошках не перевищує 75 мас. %. Згідно з іншим оптимальним варіантом втілення представленого швидкорозчинного порошку, принаймні 80 мас. % частинок порошку включають 40-75 мас. % аморфної матриці та 25-60 мас. % одного або кількох кристалітів сахарози, включених у вищезгадану аморфну матрицю. Кристаліти сахарози зазвичай мають середній діаметр принаймні 100 мкм, у ще кращому варіанті - принаймні 200 мкм, у найкращому варіанті - принаймні 250 мкм; середній діаметр кристалітів сахарози зазвичай може бути меншим за 600 мкм, в оптимальному варіанті меншим за 500 мкм, у ще кращому варіанті - меншим за 400 мкм. Піноутворювачі, забілювачі/забілювальні компоненти та основи для глазурі є швидкорозчинними порошками, які підлягають відновленню вологовмісту у різних продуктах на основі води або молока, які споживаються у рідкому або напіврідкому стані. Прикладами є муси, збиті вершки і т. ін. Порошок в оптимальному варіанті являє собою матрицю, яка містить вуглевод, білок та жир. Фактична кількість жиру, білка та вуглеводів у такому порошку та включення інших інгредієнтів (та їх кількість) визначається конкретним випадком застосування. Однак спільним для всіх цих випадків є те, що приготування продукту харчування або напою включає етап контактування жировмісного порошку з рідиною, тобто, водою та/або молоком. В одному варіанті втілення жировмісним порошком є піноутворювач. В одному варіанті втілення жировмісним порошком є забілювач. В одному варіанті втілення жировмісним порошком є основа для глазурі. Вологовміст, тобто, вміст води у макрочастинковій жировмісній композиції, тобто, піноутворювачі, забілювачі або основі для глазурі, в оптимальному варіанті є меншим за 5 мас. %, у ще кращому варіанті - меншим за 4 мас. %, у ще кращому варіанті - меншим за 3 мас. % від загальної маси композиції. В оптимальному варіанті композиція є висушеною 3 UA 108395 C2 5 10 15 20 25 30 35 40 45 50 55 розпилюванням композицією. В оптимальному варіанті вона являє собою швидкорозчинний (у воді) порошок. Макрочастинкові або порошкові властивості можуть характеризуватися об'ємною насипною густиною та/або насипною масою після усадки. Вони можуть мати об'ємну насипну густину 100700 г/л та/або насипну масу після усадки 150-800 г/л. Фактична об'ємна густина значною мірою залежить від конкретного харчового застосування. Порошок може характеризуватися за його об'ємною густиною. У контексті цього опису "об'ємну густину", яка стосується піноутворювача, забілювача або основи для глазурі, визначають шляхом вимірювання об'єму, який займає певна маса порошку, висипана через лійку у нерухомий мірний циліндр. Для об'ємної насипної густини верхня межа в оптимальному варіанті складає 50 г/л або менше. Якщо порошок передбачається як піноутворювач, він містить більший об'єм газових вакуолей, ніж забілювач, причому газ після розчинення порошку утворює піну. Захоплений газ значною мірою зменшує об'ємну густину порівняно з іншими прикладами харчового застосування. Піноутворювач в оптимальному варіанті може характеризуватись як такий, що має насипну масу після усадки від 100 до 400 г/л, в оптимальному варіанті - від 150 до 300 г/л, у ще кращому варіанті - від 180 до 250 г/л. Об'ємна густина може регулюватися шляхом регулювання дози газу, що нагнітається, перед етапом розпилювального висушування. Об'ємна насипна густина забілювача або основи для глазурі в оптимальному варіанті становить від 350 до 650 г/л, у ще кращому варіанті - від 400 до 600 г/л, у ще кращому варіанті від 425 до 550 г/л; насипна маса після усадки забілювача або основи для глазурі може складати 450-700 г/л, у ще кращому варіанті - 550-650, у найкращому варіанті - 500-600 г/л. Вуглеводна частка порошку, як відсоток його загальної маси, в оптимальному варіанті складає від 25 до 75 мас. %, у ще кращому варіанті - від 30 до 70 мас. %, у найкращому варіанті - принаймні 35 мас. %, зокрема, принаймні 40 мас. %, ще краще - принаймні 45 мас. %. Вуглеводи виконують функцію наповнювача та агента, що сприяє розпилювальному висушуванню. В оптимальному варіанті принаймні 50 %, у ще кращому варіанті - принаймні 60 %, у найкращому варіанті - принаймні 70 %, зокрема, понад 80 %, ще краще - понад 90 % вуглеводів у порошку складає сахароза. Решта може включати традиційний вуглевод або суміші вуглеводів, прийнятними прикладами яких є лактоза, мальтодекстрин (в оптимальному варіанті - з показником DE від 13 до 20), глюкозний сироп (в оптимальному варіанті - з показником DE від 21 до 47), кукурудзяний сироп, крохмаль, модифікований крохмаль, циклодекстрин, декстроза, фруктоза, інулін та/або олігофруктоза і т. ін. Особливу перевагу віддають сумішам, які містять мальтодекстрин та/або кукурудзяний сироп. У найкращому варіанті втілення упакований висушений розпилюванням порошок не містить вуглеводів, відмінних від сахарози. З точки зору споживача цей варіант є найбільш привабливим. Щоправда, це накладає очевидні обмеження на виробництво. Однак автори винаходу довели, що така можливість забезпечується через застосування способу нагнітання сухого порошку, який викладено докладніше в цьому описі. Вміст жиру у такому порошку в оптимальному варіанті становить 20-68 мас. %, у ще кращому варіанті - 30-66 % мас. %. Жир або жири, які застосовуються у порошку, можуть мати тваринне або рослинне походження. Оптимальним тваринним жиром є молочний жир. До рослинних жирів, які можуть бути застосовані, належать пальмова олія, пальмоядрова олія, кокосова олія, соєва олія, канолова олія та їх суміші. Даний винахід також охоплює застосування фракцій (наприклад, олеїнів або стеаринів) вищезгаданих жирів, а також повністю або частково гідрогенізованих варіантів цих жирів. Вміст білків у порошку зазвичай складає 1-12 мас. %. Білок у матриці може бути будь-яким прийнятним білком або сумішшю білків тваринного або рослинного походження. Прийнятними прикладами є молочні білки (казеїн або сироватка, або і те, й інше), соєві білки, пшеничні білки, желатин, казеїнати і т. ін. В одному варіанті втілення оптимальними білками можуть бути соєві білки, наприклад, ізоляти соєвих білків та/або концентрати соєвих білків; пшеничний білок, зокрема, розчинний пшеничний білок; або яєчні білки, в оптимальному варіанті - протеїн яєчного білка або альбумін яєчного білка. В одному варіанті втілення до оптимальних білків належать молочні білки, такі, як казеїн, казеїнат (натрієвий та/або калієвий казеїнат); білки сироватки, такі, як порошок сироватки, в оптимальному варіанті - демінералізований і/або безлактозний порошок сироватки, концентрат білка сироватки (WPC), в оптимальному варіанті - WPC, вибраний з-поміж WPC 30, WPC 35, WPC 60 або WPC 80; та ізолят білка сироватки (WPI, який має чистоту білка > 90 % (маса/маса)). Тверді речовини знежиреного молока, порошок знежиреного молока або концентрати молочного білка також є прийнятними. Молочні білки можуть застосовуватись у 4 UA 108395 C2 5 10 15 20 25 30 будь-якій комбінації вищезгаданих типів. В оптимальному варіанті втілення білок включає суміш знежиреного молоко або тверді речовини знежиреного молока та концентрат білка сироватки. Композиція може включати емульгатор, в оптимальному варіанті - у кількості приблизно від 0,5 до 3 мас. % порошкової композиції. У разі потреби композиція може містити інші компоненти, такі, як стабілізатори, засоби проти грудкування, барвники, смакові агенти, ароматизатори і т. ін. Прийнятними стабілізаторами є дикалійфосфат та цитрат натрію. Прийнятним засобом проти грудкування є натрієвокремнієвий алюмінат. В одному варіанті втілення порошок містить фосфопептиди. Крім того, основа для глазурі може містити значну кількість емульгатора(ів). В оптимальному варіанті присутнім є принаймні один емульгатор, в оптимальному варіанті - у кількості 5-25 %, в оптимальному варіанті - 6-22 %, у ще кращому варіанті - 8-20 %. Емульгатори можуть бути вибрані з-поміж: моно- та дигліцеридів жирних кислот (наприклад, гліцерилмоностеарату, гліцерилдистеарату), естерів молочної кислоти моно-та дигліцеридів жирних кислот (наприклад, гліцеролактопальмітату), естерів оцтової кислоти моно- та дигліцеридів жирних кислот, естерів моно- та діацетилвинної кислоти моно- та дигліцеридів жирних кислот, PGE (естерів полігліцерину), PGMS (пропіленглікольмоностеарату), SSL (стеароїллактилату натрію, естерів сахарози. До необов'язкових інгредієнтів належать стабілізатори, в оптимальному варіанті - у кількості до 2 %, та/або гідроколоїди, такі, як альгінат або НРМС (гідроксипропілметилцелюлоза), в оптимальному варіанті - у кількості 0,01-2 мас. %. Порошкові піноутворювачі та забілювачі, молочні, а також немолочні, та (молочні) основи для глазурі є добре відомими спеціалістам у даній галузі і широко застосовуються протягом багатьох років. Типовими інгредієнтами для порошкових забілювачів/піноутворювачів/основ для глазурі є знежирене молоко, білки (молочні), ліпіди, вуглеводи, стабілізатори, емульгатори, засоби проти грудкування та модифіковані крохмалі. Даний винахід не має на меті зміну традиційних рецептів цих харчових порошків, крім збільшення вмісту сахарози або збільшення пропорції сахарози у загальній кількості вуглеводів. Ці швидкорозчинні порошки можуть додаватися до рідин, наприклад, напоїв, у традиційній кількості, наприклад, 1-3 мас. % для забілювачів; 3-8 мас. % для піноутворювачів; і 7-25 мас. % для основ для глазурі від загальної маси готового для споживання (напів)рідкого продукту харчування, який включає порошок. Для кожного з продуктів харчування, що охоплюються обсягом винаходу, спеціаліст у даній галузі зможе дізнатись оптимальні межі вмісту жиру, білка та вуглеводів з Таблиці 1. Таблиця 1 Оптимальні межі вмісту жиру, білка та вуглеводів* Оптимальний (мас. %) 10-65 4-20 25-70 15-45 5-15 35-60 20-35 6-12 40-55 10-65 0,5-10 25-70 20-55 0,5-6 30-65 20-45 1-5 35-65 Основа для глазурі Жир Білок вуглевод 40 найкращий (мас. %) Забілювач Жир Білок вуглевод 35 ще кращий (мас. %) Піноутворювач Жир Білок вуглевод 10-65 0,4-15 35-75 20-60 0,5-12 35-65 30-55 1-9 35-46 * Залежно від застосування, показники вмісту жиру, білка та вуглеводів у різних колонках можуть комбінуватись один з одним; таблиця не представляє три окремі варіанти втілення. Наприклад, оптимальна кількість жиру у піноутворювачі може комбінуватися з найкращим діапазоном вмісту білка, і навпаки. Подібним чином нижня межа діапазону вмісту жиру може комбінуватися з верхньою межею діапазону вмісту жиру в іншій колонці. Піноутворювачі, забілювачі та/або основи для глазурі можуть міститись у композиціях швидкорозчинних порошкових продуктів харчування, таких як порошки кави, екстракти кави або чаю, шоколадні порошки, а отже, є прийнятними для приготування готових для пиття напоїв. 5 UA 108395 C2 5 10 15 20 25 30 35 40 45 50 55 60 Таким чином, в одному аспекті винахід також стосується харчових продуктів на водній або молочній основі, які містять композицію згідно з винаходом, таких як десерти, молочні коктейлі. В оптимальному варіанті харчовий продукт є рідким або напіврідким харчовим продуктом, в оптимальному варіанті - холодним або гарячим напоєм, наприклад, кавою, чаєм, капучіно. Метою винаходу також є забезпечення окремих порцій, які містять жировмісний порошок згідно з даним винаходом, і/або вищезгаданих порошків, упакованих у кількості, яка була б прийнятною для використання з окремою порцією харчового продукту або напою. В одному аспекті композицію поміщають у багатошарові паперові пакети, в оптимальному варіанті - з полімерним прошарком, або у великий пакет. В одному варіанті втілення порошок може використовуватись у торговельних автоматах. У вищезгаданому процесі нагнітання сухого порошку для одержання швидкорозчинного порошку перевагу віддають забезпеченню дисперсії, в оптимальному варіанті - (і) водної емульсії, що містить жир, білок та вуглевод, з загальним вмістом сухих твердих речовин 6075 %, в оптимальному варіанті - принаймні 62 мас. %, у ще кращому варіанті - принаймні 65 мас. %, у найкращому варіанті - принаймні 68 мас. %, зокрема, принаймні 70 мас. %. Принаймні частина загальної кількості сахарози, присутньої у готовому продукті, може бути присутня у водній емульсії, в оптимальному варіанті - у кількості 20-60 % від загальної кількості сахарози у висушеному продукті. Кількість води або, відповідно, вміст сухих твердих речовин у дисперсії ретельно вибирають, щоб вона не була надто високою, що, таким чином, дозволяє уникати необхідності у трудомісткому подальшому висушуванні, і щоб вона водночас не була надто низькою для підтримання в'язкості на розумному рівні під час наступних етапів обробки. Також в оптимальному варіанті сахарозу додають у формі сухого порошку у кількості принаймні 40 % від загальної кількості вуглеводів для включення у порошок, в оптимальному варіанті - принаймні 45 %, у ще кращому варіанті - принаймні 50 %. Однак перевагу віддають забезпеченню (іі) сухої сахарози у кількості щонайбільше 80 мас. %, в оптимальному варіанті щонайбільше 70 мас. %, у найкращому варіанті - щонайбільше 65 мас. % від кількості вуглеводів, як макрочастинкового матеріалу на етапі розпилювального висушування. В оптимальному варіанті втілення зазначені числа ґрунтуються на загальній кількості сахарози у висушеному розпилюванням продукті. У такому разі особливу перевагу віддають продуктові, який не містить будь-яких інших вуглеводів. В альтернативному варіанті перевагу віддають додаванню сахарози як сухих твердих речовин у кількості 20-45 мас. %, у ще кращому варіанті - від 25-40 мас. % від загальної кількості твердих речовин у висушеному розпилюванням продукті. Більш детальний опис міститься в публікації WO 02/06538, зміст якої включено шляхом посилання. Згадані в ньому умови розпилення можуть бути скопійовані в цьому описі. Як тонкодисперсна макрочастинкова сахароза для включення на етапі розпилювального висушування може бути використаний порошковий кухонний цукор або "цукрова пудра". Вона може мати вільносипкі фізичні властивості, які забезпечують можливість обробки та переміщення по технологічних трубопроводах або трубах. Цукор такого типу виробляється нідерландською компанією SuikerUnie як "poedersuiker". Розмір частинок одного з прийнятних сухих порошків сахарози може характеризуватися показником d10 від 140 до 180 мікронів, d50 від 300 до 380 мікронів та d90 від 500 до 600 мікронів. Після розпилювального висушування може здійснюватися додатковий етап, в оптимальному варіанті - з застосуванням смугового фільтра або сітки/решітки. Розпилювальне висушування та додатковий етап здійснюють в одній машині, відомій як сушарка типу Filtermat, яка є добре відомою спеціалістам у даній галузі. Дисперсії, що забезпечуються на етапі (і), гомогенізують для належного розчинення водорозчинних компонентів та емульгування жиру. Порядок, у якому змішуються жир, білок, вуглеводи та інші інгредієнти (емульгатори, стабілізатори, буфери і т. ін.), не є особливо критичним, хоча зазвичай практикують спочатку комбінування білка, вуглеводу та необов'язкових інгредієнтів у водній фазі та змішування її з жиром. В оптимальному варіанті жир нагрівають (розтоплюють) до температури понад 60 °C перед його комбінуванням з водною фазою. В оптимальному варіанті гомогенізацію, яка може бути одно- або двоетапною гомогенізацією, здійснюють при тиску 50-200 бар на першому етапі та 5-75 бар на необов'язковому другому етапі, температура гомогенізації в оптимальному варіанті становить від 40 до 90 °C. Дисперсія, що забезпечується на етапі (і) даного процесу, зазвичай містить, за масою сухої речовини: • 0-50 мас. % вуглеводів; • 20-75 мас. % жиру; 6 UA 108395 C2 5 10 15 20 25 30 35 40 45 50 55 60 • 1-40 мас. % білка; • 0-20 мас. % інших харчових інгредієнтів. В одному варіанті втілення для виготовлення спінюваної композиції газ вводять у дисперсію або емульсію перед етапом висушування. Газ може бути будь-яким безпечним для використання у харчових продуктах газом, але в оптимальному варіанті його вибирають з-поміж діоксиду вуглецю або азоту або їх сумішей. Об'ємну густину сухої спінюваної композиції регулюють шляхом регулювання тиску газу, що нагнітається, перед етапом розпилювального висушування. В альтернативному або додатковому варіанті виготовляють спінювану композицію, в якій газ стискають у матриці з білка, вуглеводу та/або жиру; способи досягнення таких "композицій підвищеного спінювання" є загальновідомими серед спеціалістів уданій галузі. ПРИКЛАДИ Приклад 1. Традиційне розпилювальне висушування Забілювач приготовляли з приблизно 64 % вуглеводів (які повністю складалися з сахарози, SuikerUnie) та приблизно 2 % казеїнату, приблизно 30 % жиру (затвердлого кокосового жиру) та приблизно 2 % дикалійфосфату E340ii. Для цього приготовляли емульсію, що містила ці інгредієнти, причому вміст сухих твердих речовин в емульсії становив приблизно 66 %. Емульсію висушували розпилюванням за допомогою сушарки Filtermat, у якій розпилений матеріал збирали як шар на сітці. Крізь сітку пропускали гаряче повітря з метою висушування матеріалу, осадженого на сітку (решітку). Одержаний таким чином порошок був липким і гумоподібним і мав не порошкову, а спечену консистенцію. Приклад 2. Нагнітання сухого порошку Вищезгаданий забілювач приготовляли, застосовуючи емульсію з 66 % сухих твердих речовин, яка включала вищезазначені інгредієнти у вищезазначеній кількості, з тією різницею, що у цьому разі вводили 35 % сахарози (від загальної кількості твердих речовин у висушеному розпилюванням продукті) [або 35/64=55 мас. % сахарози від загальної кількості вуглеводів] як тонкодисперсний макрочастинковий матеріал у розпилювальну сушарку Filtermat і піддавали розпилювальному висушуванню разом з емульсією. На сітці одержували шар липкого порошку, і гаряче повітря, пропущене крізь сітку, не поліпшувало висушування. Фактично після певного часу сітка забивалася, і тиск зростав до неприйнятного рівня. Виробничу лінію доводилося зупиняти й чистити. Приклад 3. Нагнітання сухого порошку - підвищений вміст сухих твердих речовин Приклад 2 повторювали, з тією різницею, що вміст сухих твердих речовин в емульсії було збільшено до 72 %, і 55 % сахарози, присутньої у готовому продукті, тепер подавали на етап розпилювального висушування як тонкодисперсний макрочастинковий матеріал. При цих рівнях одержували сипкий сухий порошок. Грудкування/спікання або проблем з забиттям решітки не спостерігалося. Насипна маса після усадки становила приблизно 640 г/л. При більш високому вмісті сухих твердих речовин в'язкість емульсії призводила до погіршення умов розпилення. Умови Прикладу 3 виявилися майже оптимальними. Приклад 4. Висушений розпилюванням порошкова композиція у порівнянні з сухою сумішшю Фігури 1а та 1b показують мікроскопічні зображення порошку, одержаного за Прикладом 3. На Фігурах 1с та 1d показано зображення сухої порошкової суміші традиційного забілювача, що містить приблизно 60 % мальтодекстрину як єдиного джерела вуглеводу у забілювачі. Забілювач змішували з сухою сахарозою (60:40). У разі сухої суміші сахароза зазвичай є присутньою у вільній кристалічній формі, тоді, як сахароза, що міститься у порошку згідно з винаходом, здебільшого є присутньою включеною в аморфну матрицю. Приклад 5 Приклад 2 повторювали, з тією різницею, що вміст сухих твердих речовин в емульсії було збільшено до 72 %, і 55 % сахарози, присутньої у готовому продукті, включали на етапі розпилювального висушування як тонкодисперсний макрочастинковий матеріал, застосовуючи агрегат для нагнітання сухого порошку (DPI), як показано на Фігурах 2а та 2b. Фігура 2а представляє фронтальну проекцію подовжнього розрізу DPI-агрегату. Фігура 2b показує розріз DPI-агрегату по лінії llb, показаній на Фігурі 2а. DPI-агрегат, показаний на Фігурах 2а та 2b, включає 2 концентричні труби, серед яких центральна труба є оснащеною розпилювальною насадкою, через яку закачується емульсія, і центральну трубу оточує зовнішня труба, через яку порошкоподібний цукор пневматично переміщується у напрямку насадки для забезпечення негайного змішування з розпилюваною емульсією, що з'являється з центральної насадки. Відміряють кількість емульсії, а також кількість сахарози, яку вводять у розпилювач. Кількість сахарози, яка додається, точно регулюють для одержання кінцевого продукту, який 7 UA 108395 C2 5 відповідає потрібним технічним вимогам (55 % сахарози, присутньої у готовому продукті, є кристалічною). Температуру на впуску розпилювальної сушарки встановлювали на рівні приблизно 160 °C, в результаті чого температура на випуску становила 90-100 °C. Одержували сипкий сухий порошок. Грудкування/спікання або проблем з забиттям решітки не спостерігалося. Насипна маса після усадки становила приблизно 640 г/л. Мікроскопічні зображення 3а та 3b чітко показують присутність кристалічних частинок сахарози, включених в аморфну матрицю. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Порошок, який включає за сухою масою: 25-75 мас. % вуглеводів, включаючи принаймні 50 % сахарози від маси вищезгаданих вуглеводів; 10-70 мас. % жиру; 0,4-20 мас. % білка, причому частинки порошку включають аморфну матрицю з жиру, білка та вуглеводів, а також кристаліти сахарози, включені у вищезгадану аморфну матрицю; принаймні 40 % сахарози є присутніми у кристалічній формі; і принаймні 80 мас. % частинок порошку включають 40-75 мас. % аморфної матриці та 25-60 мас. % одного або кількох кристалітів сахарози, включених у вищезгадану аморфну матрицю. 2. Порошок за п. 1, який відрізняється тим, що сахароза представляє принаймні 80 мас. %, в оптимальному варіанті - принаймні 90 мас. % вуглеводів. 3. Порошок за п. 1 або 2, який відрізняється тим, що принаймні 60 % сахарози є присутніми у кристалічній формі. 4. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок містить принаймні 35 % сахарози. 5. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок містить принаймні 35 мас. %, в оптимальному варіанті - принаймні 40 мас. % вуглеводів. 6. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок містить 30-66 мас. % жиру. 7. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок містить 1-12 мас. % білка. 8. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок має об'ємну насипну густину 100-700 г/л і насипну масу після усадки 150-800 г/л. 9. Порошок за будь-яким з попередніх пп., який відрізняється тим, що порошок упаковують як окрему порцію. 10. Спосіб приготування порошку за будь-яким з попередніх пп., який включає: і) забезпечення дисперсії, яка включає жир, вуглевод, білок та воду, причому вищезгадана дисперсія має вміст сухих твердих речовин 50-75 мас. %; іі) забезпечення тонкодисперсної макрочастинкової сахарози; ііі) розпилювальне висушування дисперсії у розпилювальній сушарці при безперервному введенні тонкодисперсної макрочастинкової сахарози у розпилювальну сушарку у кількості принаймні 40 мас. % від загальної маси вуглеводів у кінцевому висушеному розпиленням продукті. 11. Спосіб за п. 10, який відрізняється тим, що вміст сухих твердих речовин у дисперсії, забезпеченій на етапі (і), становить принаймні 60 мас. %, в оптимальному варіанті - понад 65 мас. %. 12. Спосіб за пп. 10 або 11, який відрізняється тим, що сахароза забезпечується на етапі (іі) у кількості принаймні 50 мас. % від маси вуглеводів, в оптимальному варіанті - від маси сахарози, що міститься у кінцевому висушеному розпиленням продукті. 13. Спосіб за будь-яким з пп. 10-12, який відрізняється тим, що тонкодисперсну макрочастинкову сахарозу безперервно вводять у розпилювальну сушарку у кількості 50-75 мас. % від загальної маси вуглеводів у кінцевому висушеному розпиленням продукті. 14. Спосіб за будь-яким з пп. 10-13, який відрізняється тим, що дисперсія, забезпечена на етапі (і), містить, за масою сухої речовини: 0-50 мас. % вуглеводів; 20-75 мас. % жиру; 1-40 мас. % білка; 0-20 мас. % інших харчових інгредієнтів. 8 UA 108395 C2 15. Спосіб за будь-яким з пп. 10-14, який відрізняється тим, що макрочастинки тонкодисперсної сахарози мають показники d10 від 140 до 180 мкм, d50 від 300 до 380 мкм і d90 від 500 до 600 мкм. 9 UA 108395 C2 10 UA 108395 C2 11 UA 108395 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюSweet particulate fat-containing powder, its preparation and its use

Автори англійськоюvan der Vegt, Albert, Bisschop, Hendrik Jan

Автори російськоюван дер Вегт Альберт, Биссоп Хендрик Ян

МПК / Мітки

МПК: B01D 1/18, B01J 2/04, A23L 1/19, A23C 1/00, A23L 1/00, A23C 11/00

Мітки: одержання, дисперсний, порошок, застосування, жировмісний, солодкий

Код посилання

<a href="https://ua.patents.su/14-108395-solodkijj-dispersnijj-zhirovmisnijj-poroshok-jjogo-oderzhannya-ta-jjogo-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Солодкий дисперсний жировмісний порошок, його одержання та його застосування</a>

Попередній патент: Спосіб роботи пароежекторної холодильної установки

Наступний патент: Спосіб контролю і блокування витоків газових сумішей

Випадковий патент: Спосіб виробництва бездріжджових хлібобулочних виробів із пшеничного борошна