Зниження кислотності жирів і масел

Формула / Реферат

1. Спосіб очищення масел, що включає наступні етапи:

етап (і) подачі масляного вхідного потоку (1) до секції переганяння з парою у вакуумі, у якій відбувається видалення летючої фази;

етап (іі) подачі видалених летючих фаз до зони конденсування під високою температурою, отримання конденсованої фази та парової фази, подання конденсованої фази для дистиляції (А) та подання парової фази до зони холодного конденсування;

етап (ііі) піддавання конденсованої фази операції з вакуумної дистиляції під час дистиляції (А) з отриманням потоку летючих речовин і конденсованої масляної фази;

етап (iv) подачі парової фази з зони конденсування під високою температурою, етап (іі), до зони холодного конденсування з утворенням потоку газів, що не конденсуються, та холодного конденсату, забезпечення потрапляння потоку газів, що не конденсуються, до вакуумної системи та подачі холодного конденсату для дистиляції (В); і

етап (v) піддавання холодного конденсату дистиляції (В) з утворенням потоку жирних кислот (5), потоку мікронутрієнтів (6) та потоку газів, що не конденсуються, при цьому вказані гази, що не конденсуються, подають до вакуумної системи разом з потоком газів, що не конденсуються, з зони холодного конденсування для утворення потоку всіх газів, що не конденсуються.

2. Спосіб за п. 1, який відрізняється тим, що секція переганяння з парою у вакуумі на етапі (і) працює під тиском у діапазоні від 1 до 10 мбар, переважно в діапазоні від 1,5 до 5 мбар рівня вакууму.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що видалену летючу фазу з секції переганяння з парою у вакуумі на етапі (і) конденсують у зоні конденсування під високою температурою на етапі (іі) за підвищеної температури у діапазоні від 130 до 220 °C, переважно у діапазоні від 140 до 160 °C.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що конденсування на етапі (іі) включає очищення газу холодним конденсатом або проходить із застосуванням непрямого теплообміну за допомогою поверхневого охолоджувача.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що конденсовані нейтральні масла від дистиляції (А) на етапі (ііі) передають назад до секції переганяння з парою у вакуумі на етапі (і).

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що отриманий потік летючих речовин, багатий на мікронутрієнти та жирні кислоти від дистиляції (А) на етапі (ііі), подають безпосередньо для дистиляції (В) на етапі (v) за маршрутом (С) без проходження зони холодного конденсування на етапі (іv).

7. Спосіб за будь-яким з пунктів 1-5, який відрізняється тим, що отриманий потік летючих речовин, багатий на мікронутрієнти та жирні кислоти від дистиляції (А) на етапі (ііі), подають разом з парами з зони конденсування під високою температурою на етапі (іі) до зони холодного конденсування на етапі (iv) з отриманням конденсату та потоку газів, що не конденсуються.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що операції, дистиляція (А) та дистиляція (В), обирають з одного або декількох способів в групі, що складається з молекулярної дистиляції, плівкових випарників, операцій з одноразового випарювання у вакуумі та колон для багатоступеневої дистиляції з зустрічним потоком.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що дистиляція (В) включає операцію з вакуумної дистиляції, при цьому рівень вакууму при дистиляції (А) та рівень вакууму при дистиляції (В) встановлюють щонайменше 0,001 мбар, переважно у діапазоні від 1 до 10 мбар, переважно в діапазоні від 2 до 5 мбар, для відповідності рівню вакууму, що вже існує в верхній частині зони холодного конденсування.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (і) включає подачу масляного вхідного потоку (1), що містить летючі речовини, такі як вільні жирні кислоти, мікронутрієнти та нейтральні масла, такі як суміші три-, ді- та моноацилгліцеридів, до секції переганяння з парою у вакуумі, при цьому етап (і) включає також видалення жирних кислот разом з іншими летючими речовинами та нейтральних масел.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (іі) включає подачу видалених жирних кислот, мікронутрієнтів разом з іншими летючими речовинами та нейтральних масел до зони конденсування під високою температурою, конденсування жирних кислот, мікронутрієнтів разом з декількома летючими речовинами та нейтральних масел з парової фази та відправку конденсованих жирних кислот, мікронутрієнтів разом з декількома летючими речовинами та нейтральних масел для дистиляції (А) на етапі (ііі), а також забезпечення проходження пари, летючих жирних кислот, певних мікронутрієнтів разом з іншими летючими речовинами до зони холодного конденсування на етапі (iv).

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (ііі) включає піддавання конденсованих жирних кислот, мікронутрієнтів разом з декількома летючими речовинами та нейтральних масел операції з вакуумної дистиляції під час дистиляції (А) на етапі (ііі) з отриманням потоку летючих речовин, багатого на мікронутрієнти та жирні кислоти, та усуненням нейтральних масел під час дистиляції (А), передачу конденсованих нейтральних масел назад до секції переганяння з парою у вакуумі на етапі (і) та передачу отриманого потоку, багатого на мікронутрієнти та жирні кислоти, до зони холодного конденсування на етапі (iv) разом з парами з зони конденсування під високою температурою на етапі (іі).

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (iv) включає конденсування летючих жирних кислот, мікронутрієнтів разом з іншими летючими речовинами в зоні холодного конденсування з отриманням конденсату та потоку (4), що містить пару, гази, що не конденсуються, разом з залишками жирних кислот та інших парів більш легких вуглеводнів, забезпечення потрапляння потоку (4) до вакуумної системи, передачу конденсату летючих жирних кислот, мікронутрієнтів разом з декількома летючими речовинами для операції з вакуумної дистиляції під час дистиляції (В) на етапі (v).

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що найменшу летючу фракцію на етапі (ііі) конденсують за підвищеної температури у діапазоні від 130 до 220 °C, переважно в діапазоні від 140 до 160 °C, для конденсування більшої частини нейтрального масла з парової фази та для відбору потоку продукту нейтрального масла (7) з етапу (і).

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (ііі) включає відведення потоку (D), багатого на певні мікронутрієнти та певне нейтральне масло, від дистиляції (А).

Текст

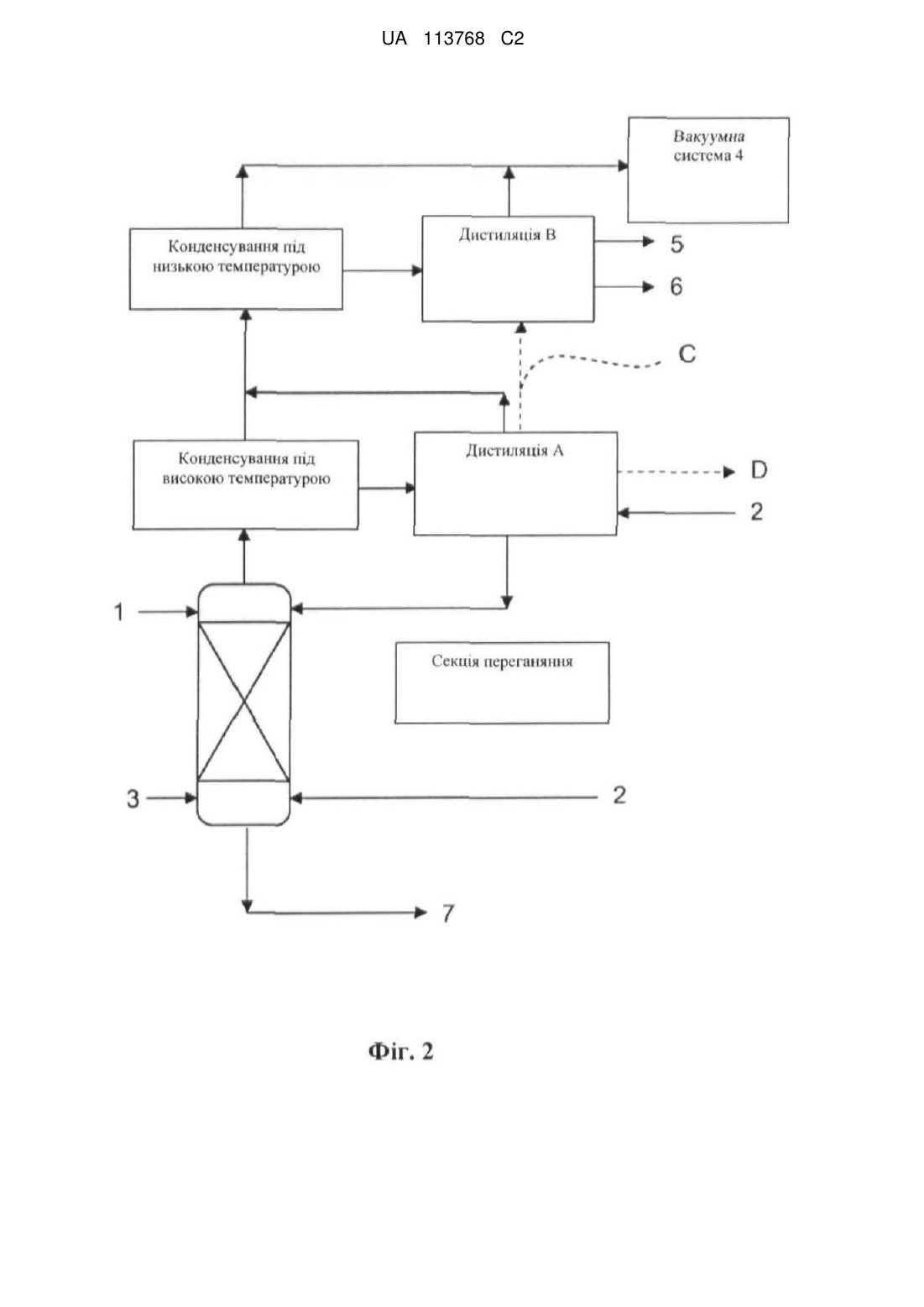

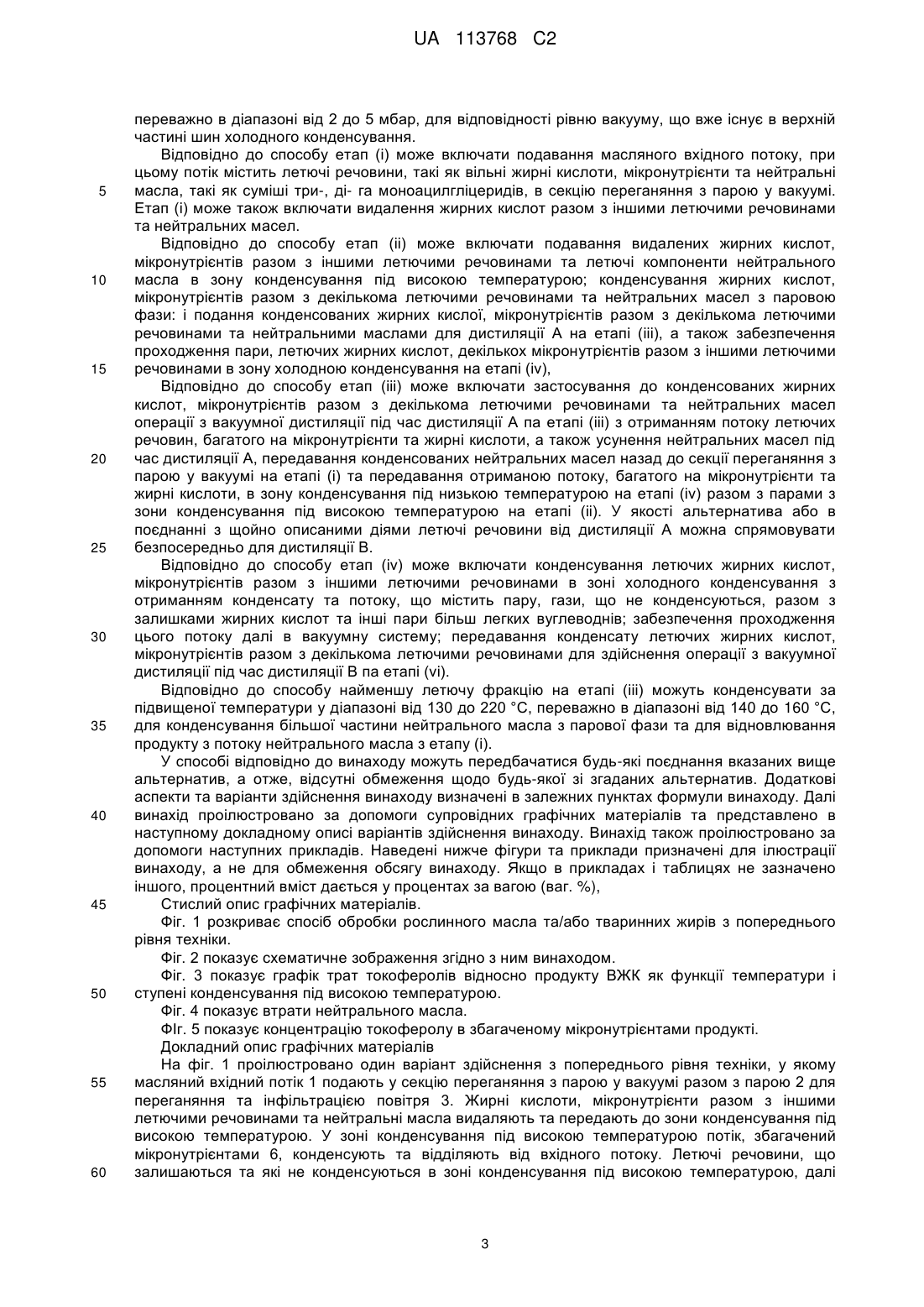

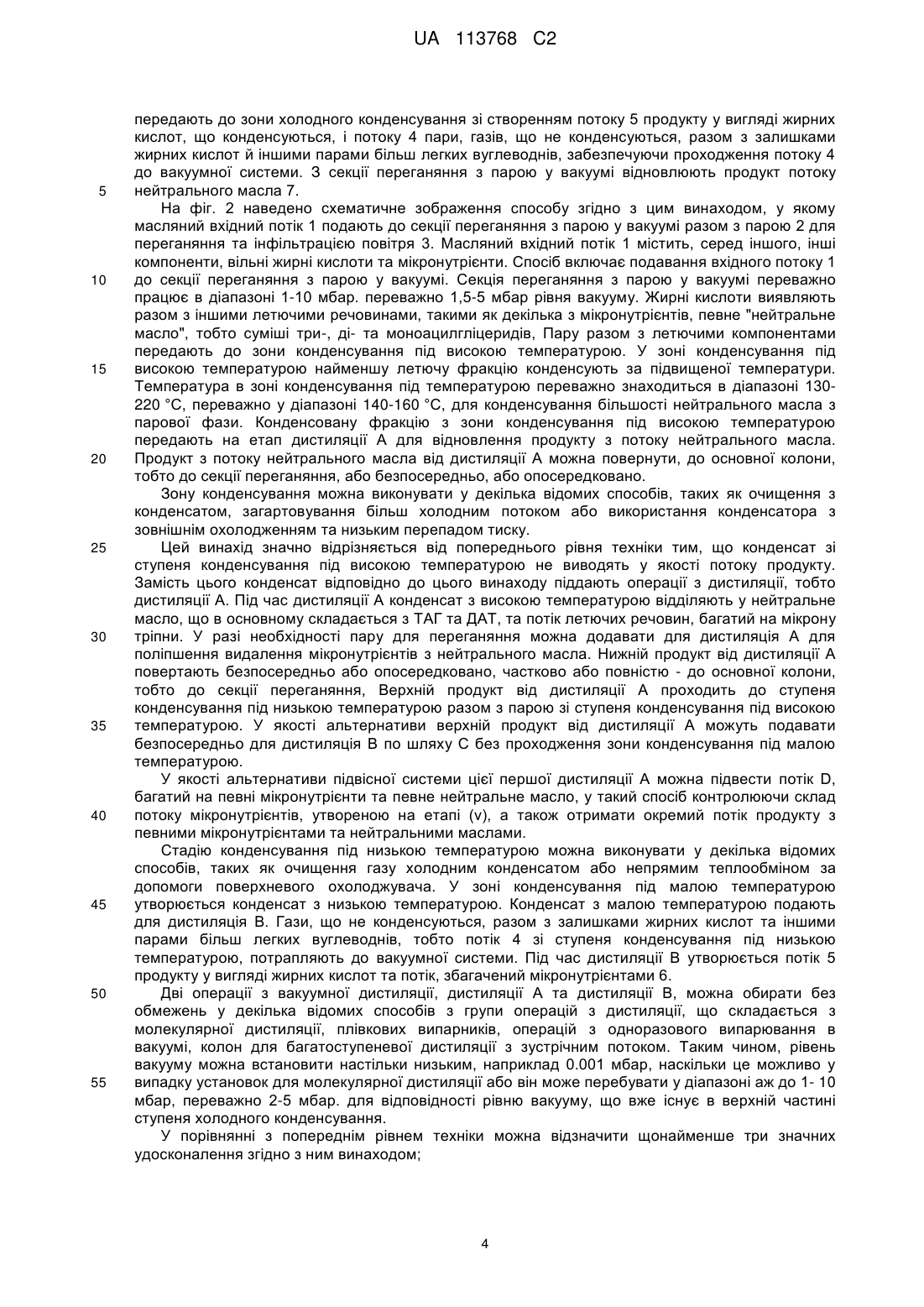

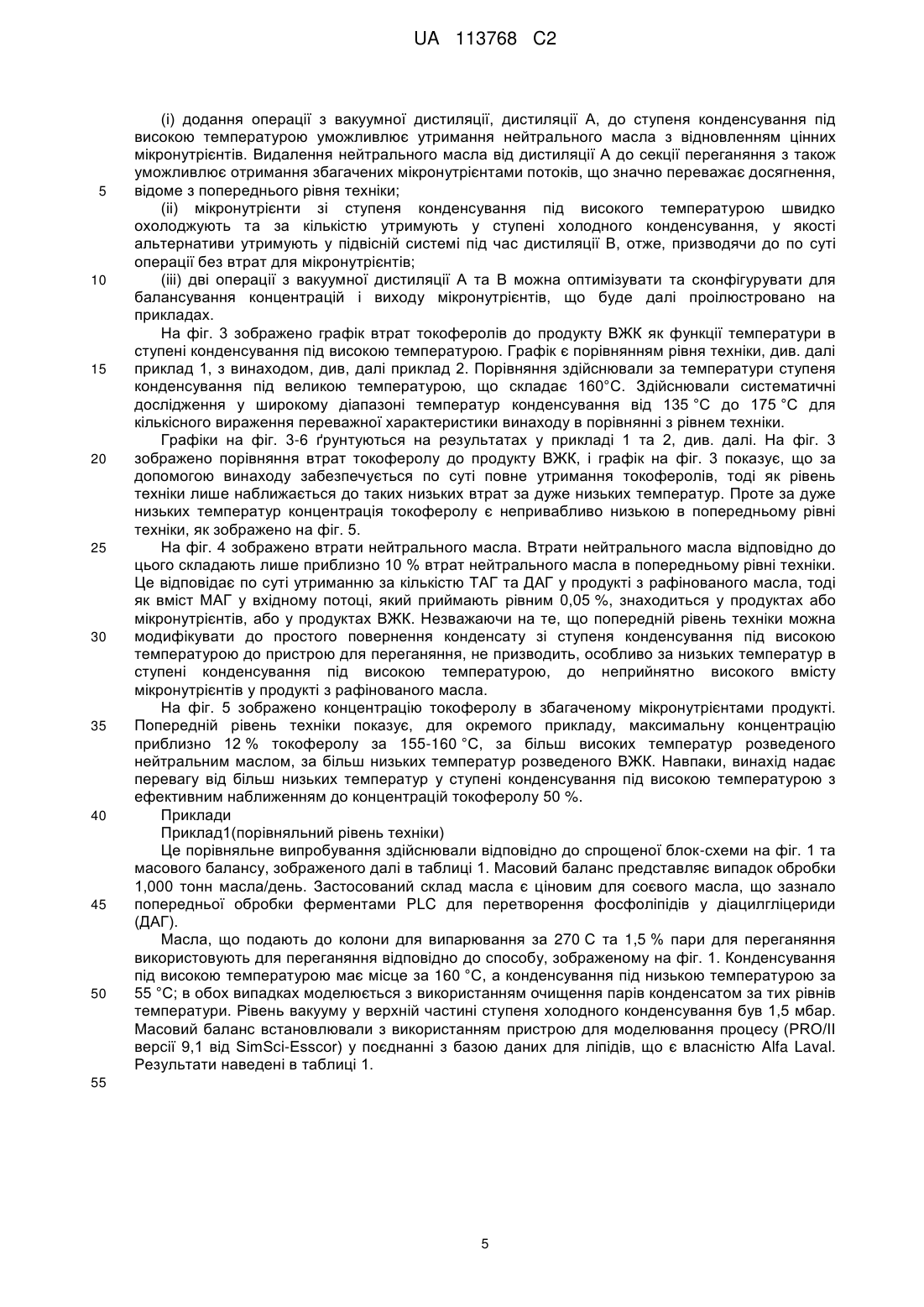

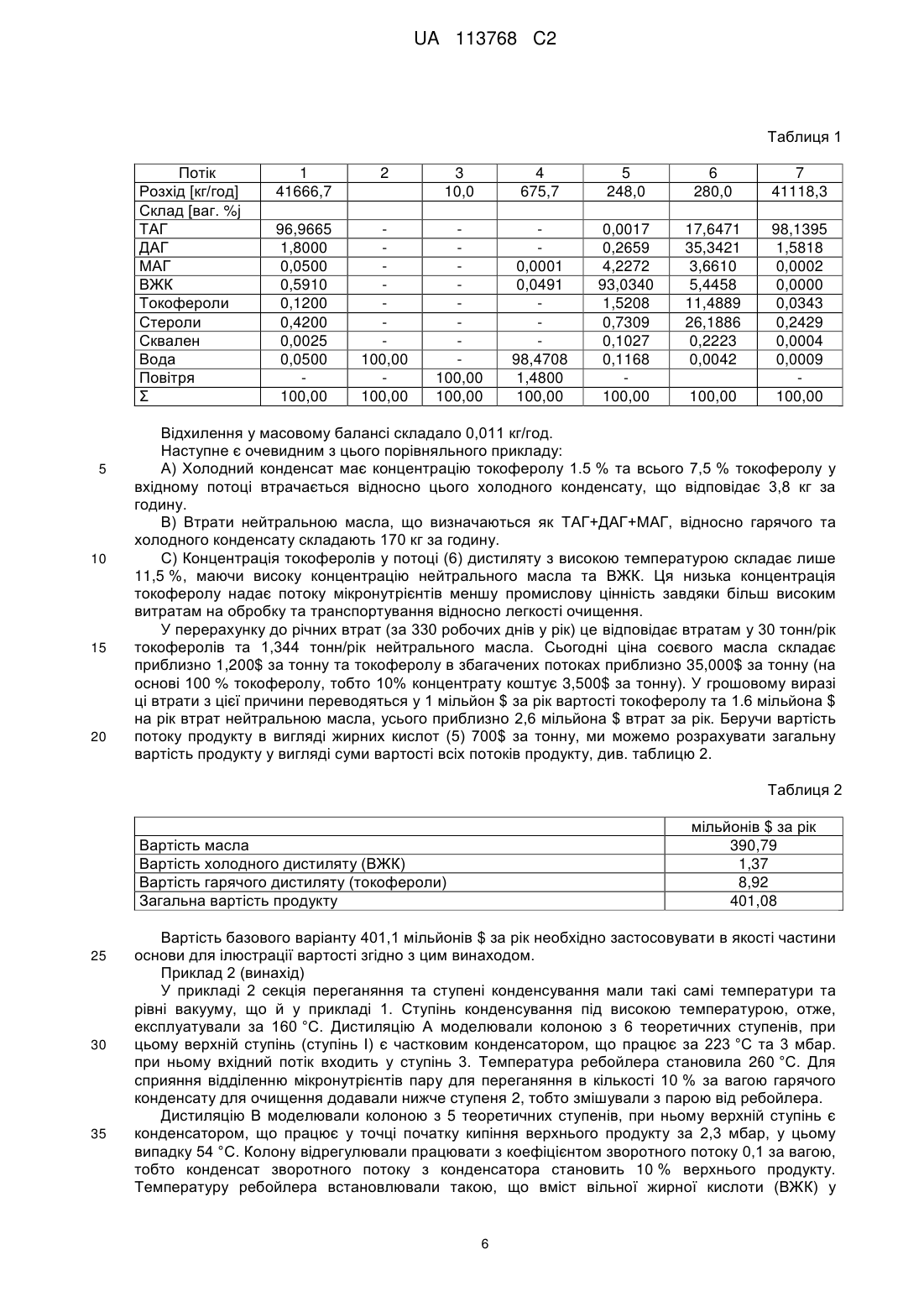

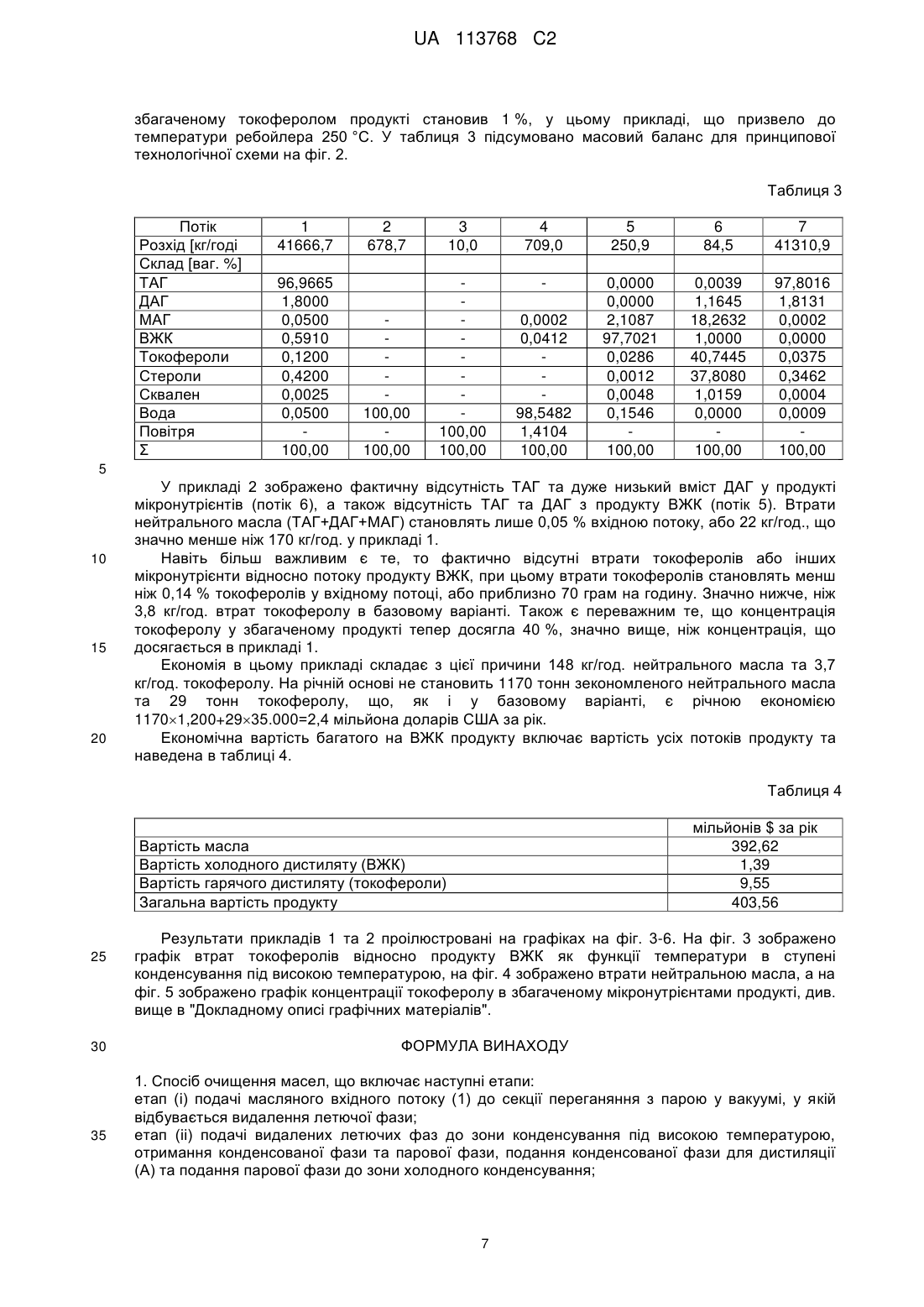

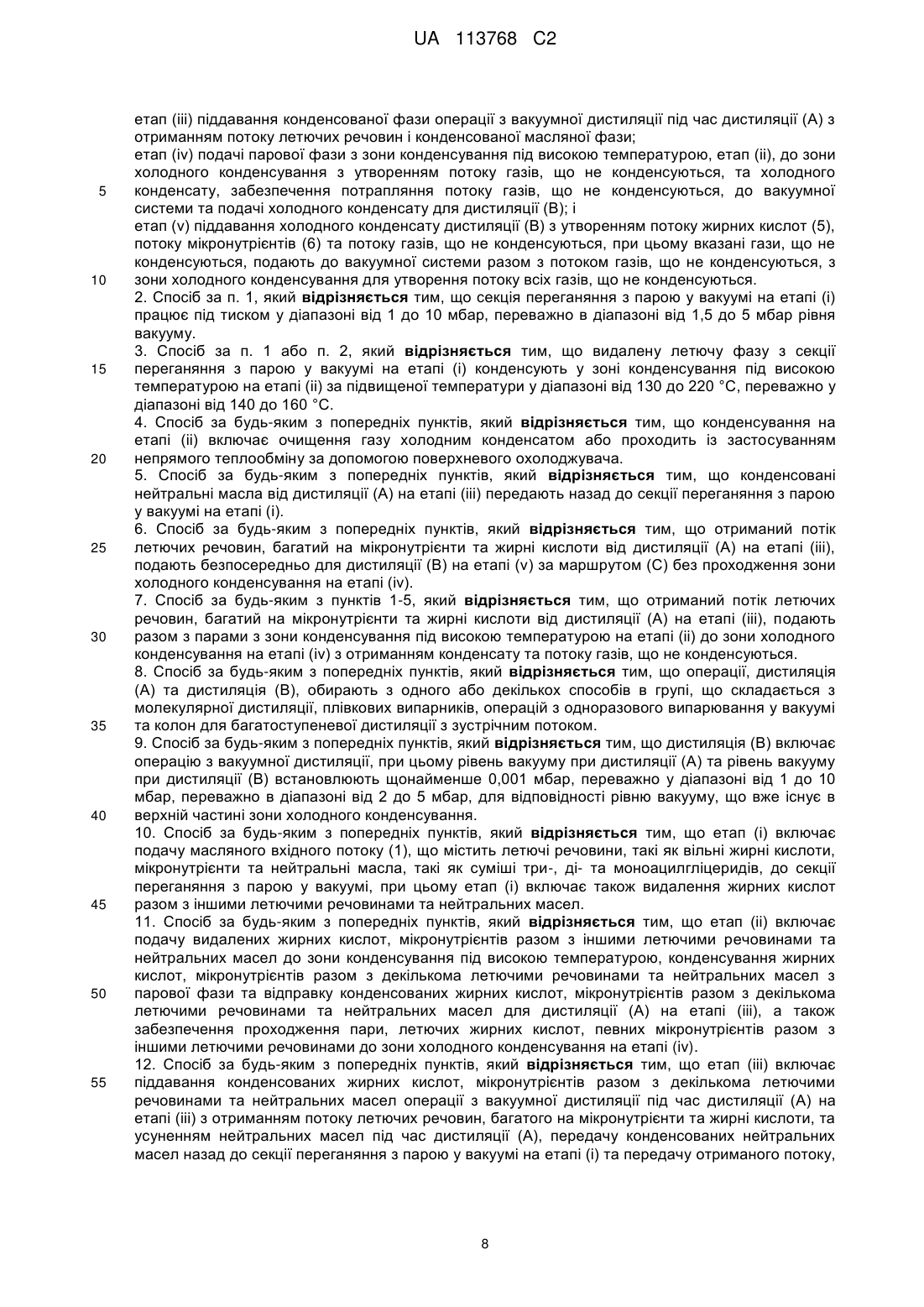

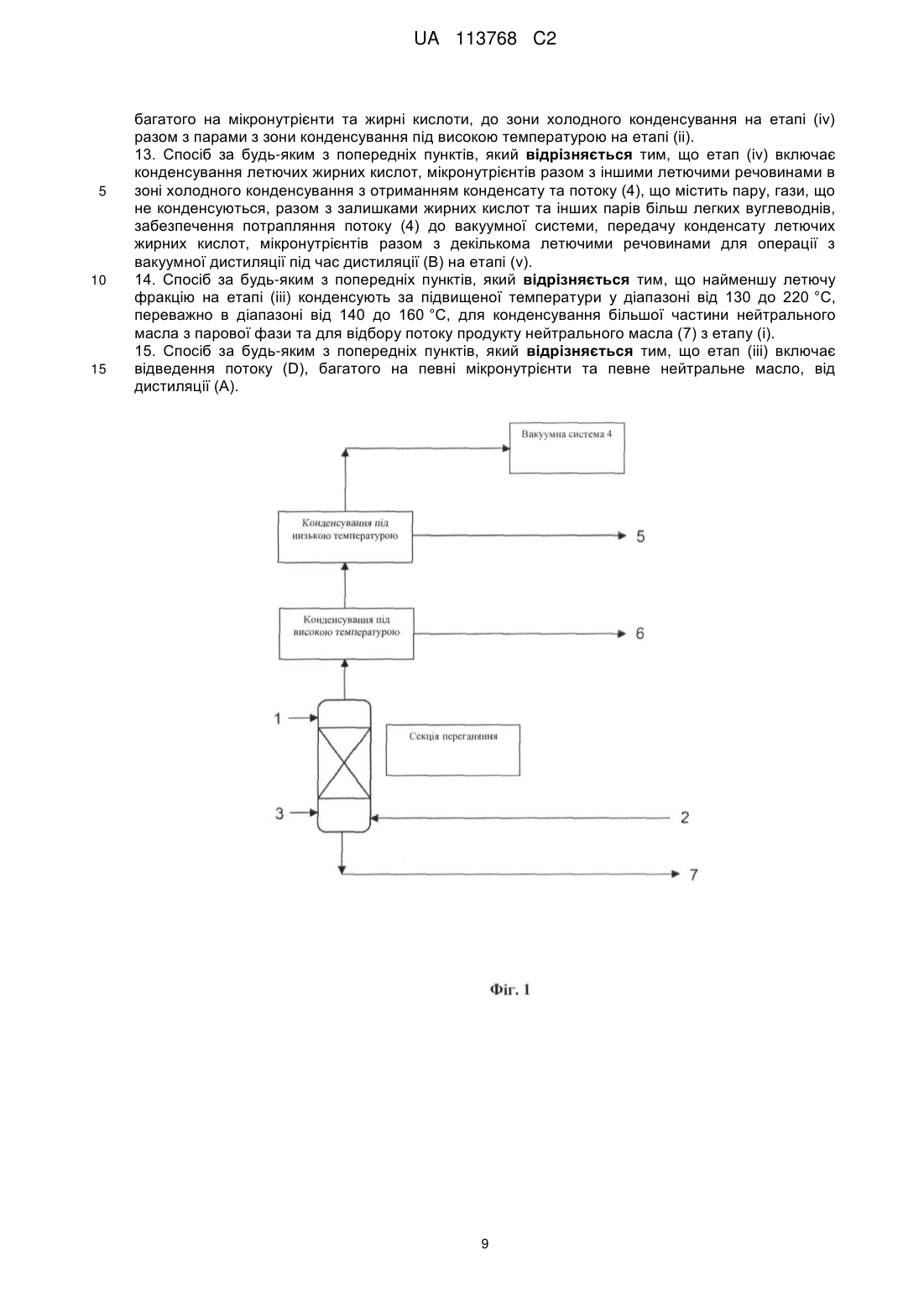

Реферат: Винахід належить до способу зниження кислотності жирів і масел, що включає: подачу потоку (1) до секції переганяння; конденсування летючої фази в зоні конденсування під високою температурою, подання конденсованої фази для дистиляції А; дистилювання конденсованої фази, отримання потоку летючих речовин; проходження потоку летючих речовин разом з паровою фазою з зони конденсування до зони холодного конденсування з отриманням конденсату та потоку (4); забезпечення проходження потоку (4) до вакуумної системи та застосування холодного конденсату для дистиляції В; і створення потоку жирних кислот (5) і потоку мікронутрієнтів (6). UA 113768 C2 (12) UA 113768 C2 UA 113768 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід відноситься до способу зниження кислотності жирів і масел. Передумови винаходу Більшість харчових масел зазнає операцій з рафінації, що включають етапи попередньої обробки, відомі як дегумування та/або нейтралізація, після яких у більшості випадків виконують обробку твердим адсорбентом, наприклад активованою за допомоги кислоти глиною, відомою як підбілююча. Попередня обробка масел для нехарчового використання, наприклад у виготовленні біодизеля, може включати, а може й не включати операцію з відбілювання. Попередньо оброблене масло потім піддають операції з високою температурою, відомої як дезодорація, Дезодорацію проводять під вакуумом, і вона складається в основному з двох основних етапі обробки - етапу "гарячого відбілення", що зазвичай проводять у діапазоні від приблизно 240 до приблизно 270 °C в діапазоні часу утримання від приблизно 0,5 до приблизно 1,5 год. тоді як другий етап складається з видалення летючих речовин шляхом застосування пари. Ці етапи можна здійснювати одночасно або послідовно. Попередня обробка масла для нехарчового використання, такого як виготовлення біодизеля, зазвичай не включає етапу гарячого відбілення. Переганяння з парою жирів і масел, також відоме як нейтралізація кислоти, включає зниження вмісту вільної жирної кислоти (ВЖК) та інших летючих речовин шляхом переганяння з парою у вакуумі. Летючі речовини є в основному такими, що присутні в попередньо обробленому маслі, але летючі речовини можна також отримати під час операції з дезодорації, наприклад на етапі гарячого відбілення. Переганяння з парою летючих компонентів може проходити перед, під час або після етапу гарячого відбілення, у будь-якому поєднанні тих можливостей. Приклад дезодорації, що здійснюється шляхом переганяння з парою в поєднанні з гарячим відбіленням, розкрито у WO 98/00484. Одночасно з видаленням ВЖК операцією з переганяння з парою також частково видаляють цінні компоненти, такі як мікронутрієнти, які включають токофероли, стероли, сквален, а також "нейтральні масла", тобто три-, ді- та моноацилгліцериди (ТАГ, ДЛГ, МАГ), що призводить до втрати цінного основного продукту. Летючі речовини конденсують у зоні холодного конденсування перед потраплянням пари для переганяння з разом з газами, що не конденсуються (наприклад, інфільтрація повітря), до вакуумної системи. Така зона холодного конденсування зазвичай працює в діапазоні від приблизно 40 до приблизно 60 °C та зазвичай здійснюється в вигляді замкнутої системи для очищення, у якій застосовують холодний дистилят для конденсування летючих речовин. Холодний дистилят окрім ВЖК також містить мікронутрієнти та "нейтральні масла". Через високу вартість мікронутрієнтів існує окремий інтерес до їхньою відновлення з дистиляту. Проте мікронутрієнти необхідно збагатити в їхній концентрації в установці так, щоб їхня подальша обробка в установках для очищення та транспортування до таких установок були економними. Втрати "нейтральних масел" потім призводять до розведення будь-якого збагаченого потоку мікронутрієнтів, який можна відвести з системи. Існуюча тенденція в галузі харчових масел полягає в застосуванні певних ферментів, зазвичай відомих як ферменти типу фосфоліпази A ("PLA"), для уможливлення видалення компонентів необробленого харчового масла, що містять фосфор ("фосфоліпіди"), до дуже низьких рівнів ppm, діючи створенням більш водорозчинних лізофосфоліпідів шляхом відокремлення жирної кислоти від фосфоліпідів. Проте побічний ефект цього процесу полягає в підвищеному виробленні ВЖК, що розводить мікронутрієнти в дезодорованих дистилятах. Інший тип ферментів, зазвичай відомих як ферменти типу фосфоліпази С ("PLC"), також останнім часом застосовують у великомасштабному виробництві. Ці ферменти дають збільшений вихід масляного продукту шляхом перетворення фосфоліпідів у ДАГ. Проте збільшений рівень ДАГ у маслі призводить до загострення проблеми з втратами нейтральних масел під час операції з переганяння з парою, оскільки тиск пари ДАГ перевищує тиск пари ТАГ. Під час попередньої обробки біодизедя є цікавим застосування дуже жорстких умов, тобто високої температури переганяння, наприклад у діапазоні 265-275°С, великої кількості пари для переганяння, наприклад у діапазоні 1-2 %, відносно кількості подання масла та глибокий вакуум, наприклад у діапазоні 1,5-2 мбар, для відновлення стільки мікронутрієнтів, наскільки це можливо. Проте такі дуже жорсткі умови також призведуть до збільшених втрат нейтрального масла, що, окрім того, що є втратами вартості, також призводять до розведення мікронутрієнтів. Сутність винаходу Таким чином, за допомогою цього винаходу забезпечують рішення вказаних вище проблем з використання нового способу підвищення кислотності жирів і масел. Отже, цей винахід відноситься до способу зниженні кислотності жирів і масел, при цьому спосіб включає наступні етапи: етап (і) подавання масляного вхідного потоку в секцію переганяння з парою у вакуумі, видалення летючої фази; 1 UA 113768 C2 5 10 15 20 25 30 35 40 45 50 55 60 етап (іі) подавання відпареної летючої фази в зону конденсування під високою температурою, часткове конденсування летючої фази й отримання конденсованої фази та парової фази, подання конденсованої фази для першої дистиляції та подання парової фази в зону холодного конденсування; етап (ііі) застосування до конденсованої фази операції з вакуумної дистиляції й отримання під час цієї першої дистиляції потоку летючих речовин і конденсованої масляної фази; етап (іν) подавання парової фази з зони конденсування під високого температурою, етап (іі), у разі необхідності разом з потоком летючих речовин після першої дистиляції в зону холодного конденсування, де утворюється потік газів, що не конденсуються, і холодний конденсат; забезпечення потрапляння потоку газів, що не конденсуються; до вакуумної системи та подавання холодного конденсату для другої дистиляції; і етан(ν) застосування до холодного конденсату другої дистиляції з утворенням потоку жирних кислот, потоку мікронутрієнів і потоку газів, що не конденсуються, при цьому вказані гази, що не конденсуються, подають до вакуумної системи разом з потоком газів, що не конденсуються, з зони холодного конденсування для утворення потоку всіх газів, що не конденсуються. Відповідно до способу відпарена летюча фаза с фракцією з масляного вхідного потоку разом з або без пари. Па етапі (і) пару можна подавати до секції переганяння. Відповідно до способу секція переганяння з парою у вакуумі на етапі (і) може працювати під тиском у діапазоні від 1 до 10 мбар, переважно в діапазоні від 1,5-5 мбар рівня вакууму. Відповідно до способу етап (іі) включає конденсування нелетючих компонентів з парової фази та подання конденсованої фази для першої дистиляції, а парову фазу, що залишається, подають в зону холодного конденсування. Відповідно до способу конденсовану фазу можуть подавати для здійснення операції з вакуумної дистиляції під час першої дистиляції па етапі (ііі) з отриманням потоку летючих речовин, багатого на мікронутрієнти та жирні кислоти. Може забезпечуватися проходження потоку летючих речовин разом з паровою фазою з зони конденсування під високою температурою в зону холодного конденсування, де отримують конденсат і потік газів, що не конденсуються. Конденсовану масляну фазу можуть подавати або безпосередньо, або опосередковано назад до колони для випарювання. Потік летючих речовин на етапі (ііі) може бути багатим на мікронутрієнти та жирні кислоти, а потік летючих речовин можуть подавати в зону холодного конденсування. Конденсована масляна фаза з етапу (ііі) містить в основному нейтральне масло. З підвісної системи цієї секції першої дистиляції можна виводити потік, багатий на певні мікронутрієнти та певне нейтральне масло, у такий спосіб контролюючи склад потоку мікронутрієнтів, створений на етапі (ν), а також створювати окремий потік продукту з певними мікронутрієнтами тa нейтральними маслами. У якості альтернативи верхній продукт від зони першої дистиляції можуть подавати безпосередньо для другої дистиляції без проходження зони холодного конденсування в колоні для випарювання. Видалену летючу фазу з секції переганяння з парою у вакуумі на етапі (і) можуть конденсувати в зоні конденсування під високою температурою на етапі (іі) за підвищеної температури у діапазоні від 130 до 220 °C, переважно у діапазоні від 140 до 160 °C. Конденсування на етапі (іі) можуть здійснювати різними шляхами, наприклад очищенням рециркулюючим конденсатом, очищенням газу холодним конденсатом або з використанням непрямого теплообміну за допомоги поверхневою охолоджувача. Відповідно до способу конденсовані нейтральні масла від першої дистиляції на етапі (ііі) можна передавати назад до секції переганяння з парою у вакуумі на етапі (і). Етап (ііі) також може включати можливість подання отриманого потоку летючих речовин, багатого на мікронутрієнти та жирні кислоти від першої дистиляції, що далі визначається як дистиляція А, безпосередньо для другої дистиляції, що далі визначається як дистиляція В, на етапі (ν). Відповідно до альтернативного варіанта отриманий потік летючих речовин, багатий на мікронутрієнти та жирні кислоти від дистиляції А на етапі (ііі), можна подавши разом з парами з зони конденсування під високою температурою на етапі (іі) в зону холодного конденсування па етані (іν) з отриманням конденсату та потоку газів, що не конденсуються. Відповідно до способу операції, дистиляція А та дистиляція В, можна обирані з однієї або декількох, переважно з однієї або двох, операцій у групі, що складається з молекулярної дистиляції, плівкових випарників, операцій з одноразового випарювання у вакуумі та колон для багатоступеневої дистиляції з зустрічним потоком. Відповідно до способу рівень вакууму для дистиляції А та рівень вакууму для дистиляції В можна встановлювати щонайменше на 0,001 мбар, переважно в діапазоні від 1 до 10 мбар, 2 UA 113768 C2 5 10 15 20 25 30 35 40 45 50 55 60 переважно в діапазоні від 2 до 5 мбар, для відповідності рівню вакууму, що вже існує в верхній частині шин холодного конденсування. Відповідно до способу етап (і) може включати подавання масляного вхідного потоку, при цьому потік містить летючі речовини, такі як вільні жирні кислоти, мікронутрієнти та нейтральні масла, такі як суміші три-, ді- га моноацилгліцеридів, в секцію переганяння з парою у вакуумі. Етап (і) може також включати видалення жирних кислот разом з іншими летючими речовинами та нейтральних масел. Відповідно до способу етап (іі) може включати подавання видалених жирних кислот, мікронутрієнтів разом з іншими летючими речовинами та летючі компоненти нейтрального масла в зону конденсування під високою температурою; конденсування жирних кислот, мікронутрієнтів разом з декількома летючими речовинами та нейтральних масел з паровою фази: і подання конденсованих жирних кислої, мікронутрієнтів разом з декількома летючими речовинами та нейтральними маслами для дистиляції А на етапі (ііі), а також забезпечення проходження пари, летючих жирних кислот, декількох мікронутрієнтів разом з іншими летючими речовинами в зону холодною конденсування на етапі (iv), Відповідно до способу етап (ііі) може включати застосування до конденсованих жирних кислот, мікронутрієнтів разом з декількома летючими речовинами та нейтральних масел операції з вакуумної дистиляції під час дистиляції А па етапі (ііі) з отриманням потоку летючих речовин, багатого на мікронутрієнти та жирні кислоти, а також усунення нейтральних масел під час дистиляції А, передавання конденсованих нейтральних масел назад до секції переганяння з парою у вакуумі на етапі (і) та передавання отриманою потоку, багатого на мікронутрієнти та жирні кислоти, в зону конденсування під низькою температурою на етапі (іν) разом з парами з зони конденсування під високою температурою на етапі (іі). У якості альтернатива або в поєднанні з щойно описаними діями летючі речовини від дистиляції А можна спрямовувати безпосередньо для дистиляції В. Відповідно до способу етап (iv) може включати конденсування летючих жирних кислот, мікронутрієнтів разом з іншими летючими речовинами в зоні холодного конденсування з отриманням конденсату та потоку, що містить пару, гази, що не конденсуються, разом з залишками жирних кислот та інші пари більш легких вуглеводнів; забезпечення проходження цього потоку далі в вакуумну систему; передавання конденсату летючих жирних кислот, мікронутрієнтів разом з декількома летючими речовинами для здійснення операції з вакуумної дистиляції під час дистиляції В па етапі (vi). Відповідно до способу найменшу летючу фракцію на етапі (ііі) можуть конденсувати за підвищеної температури у діапазоні від 130 до 220 °C, переважно в діапазоні від 140 до 160 °C, для конденсування більшої частини нейтрального масла з парової фази та для відновлювання продукту з потоку нейтрального масла зетапу (і). У способі відповідно до винаходу можуть передбачатися будь-які поєднання вказаних вище альтернатив, а отже, відсутні обмеження щодо будь-якої зі згаданих альтернатив. Додаткові аспекти та варіанти здійснення винаходу визначені в залежних пунктах формули винаходу. Далі винахід проілюстровано за допомоги супровідних графічних матеріалів та представлено в наступному докладному описі варіантів здійснення винаходу. Винахід також проілюстровано за допомоги наступних прикладів. Наведені нижче фігури та приклади призначені для ілюстрації винаходу, а не для обмеження обсягу винаходу. Якщо в прикладах і таблицях не зазначено іншого, процентний вміст дається у процентах за вагою (ваг. %), Стислий опис графічних матеріалів. Фіг. 1 розкриває спосіб обробки рослинного масла тa/або тваринних жирів з попереднього рівня техніки. Фіг. 2 показує схематичне зображення згідно з ним винаходом. Фіг. 3 показує графік трат токоферолів відносно продукту ВЖК як функції температури і ступені конденсування під високою температурою. Фіг. 4 показує втрати нейтрального масла. ФІг. 5 показує концентрацію токоферолу в збагаченому мікронутрієнтами продукті. Докладний опис графічних матеріалів На фіг. 1 проілюстровано один варіант здійснення з попереднього рівня техніки, у якому масляний вхідний потік 1 подають у секцію переганяння з парою у вакуумі разом з парою 2 для переганяння та інфільтрацією повітря 3. Жирні кислоти, мікронутрієнти разом з іншими летючими речовинами та нейтральні масла видаляють та передають до зони конденсування під високою температурою. У зоні конденсування під високою температурою потік, збагачений мікронутрієнтами 6, конденсують та відділяють від вхідного потоку. Летючі речовини, що залишаються та які не конденсуються в зоні конденсування під високою температурою, далі 3 UA 113768 C2 5 10 15 20 25 30 35 40 45 50 55 передають до зони холодного конденсування зі створенням потоку 5 продукту у вигляді жирних кислот, що конденсуються, і потоку 4 пари, газів, що не конденсуються, разом з залишками жирних кислот й іншими парами більш легких вуглеводнів, забезпечуючи проходження потоку 4 до вакуумної системи. З секції переганяння з парою у вакуумі відновлюють продукт потоку нейтрального масла 7. На фіг. 2 наведено схематичне зображення способу згідно з цим винаходом, у якому масляний вхідний потік 1 подають до секції переганяння з парою у вакуумі разом з парою 2 для переганяння та інфільтрацією повітря 3. Масляний вхідний потік 1 містить, серед іншого, інші компоненти, вільні жирні кислоти та мікронутрієнти. Спосіб включає подавання вхідного потоку 1 до секції переганяння з парою у вакуумі. Секція переганяння з парою у вакуумі переважно працює в діапазоні 1-10 мбар. переважно 1,5-5 мбар рівня вакууму. Жирні кислоти виявляють разом з іншими летючими речовинами, такими як декілька з мікронутрієнтів, певне "нейтральне масло", тобто суміші три-, ді- та моноацилгліцеридів, Пару разом з летючими компонентами передають до зони конденсування під високою температурою. У зоні конденсування під високою температурою найменшу летючу фракцію конденсують за підвищеної температури. Температура в зоні конденсування під температурою переважно знаходиться в діапазоні 130220 °C, переважно у діапазоні 140-160 °C, для конденсування більшості нейтрального масла з парової фази. Конденсовану фракцію з зони конденсування під високою температурою передають на етап дистиляції А для відновлення продукту з потоку нейтрального масла. Продукт з потоку нейтрального масла від дистиляції А можна повернути, до основної колони, тобто до секції переганяння, або безпосередньо, або опосередковано. Зону конденсування можна виконувати у декілька відомих способів, таких як очищення з конденсатом, загартовування більш холодним потоком або використання конденсатора з зовнішнім охолодженням та низьким перепадом тиску. Цей винахід значно відрізняється від попереднього рівня техніки тим, що конденсат зі ступеня конденсування під високою температурою не виводять у якості потоку продукту. Замість цього конденсат відповідно до цього винаходу піддають операції з дистиляції, тобто дистиляції А. Під час дистиляції А конденсат з високою температурою відділяють у нейтральне масло, що в основному складається з ТАГ та ДАТ, та потік летючих речовин, багатий на мікрону тріпни. У разі необхідності пару для переганяння можна додавати для дистиляція А для поліпшення видалення мікронутрієнтів з нейтрального масла. Нижній продукт від дистиляції А повертають безпосередньо або опосередковано, частково або повністю - до основної колони, тобто до секції переганяння, Верхній продукт від дистиляції А проходить до ступеня конденсування під низькою температурою разом з парою зі ступеня конденсування під високою температурою. У якості альтернативи верхній продукт від дистиляції А можуть подавати безпосередньо для дистиляція В по шляху С без проходження зони конденсування під малою температурою. У якості альтернативи підвісної системи цієї першої дистиляції А можна підвести потік D, багатий на певні мікронутрієнти та певне нейтральне масло, у такий спосіб контролюючи склад потоку мікронутрієнтів, утвореною на етапі (ν), а також отримати окремий потік продукту з певними мікронутрієнтами та нейтральними маслами. Стадію конденсування під низькою температурою можна виконувати у декілька відомих способів, таких як очищення газу холодним конденсатом або непрямим теплообміном за допомоги поверхневого охолоджувача. У зоні конденсування під малою температурою утворюється конденсат з низькою температурою. Конденсат з малою температурою подають для дистиляція В. Гази, що не конденсуються, разом з залишками жирних кислот та іншими парами більш легких вуглеводнів, тобто потік 4 зі ступеня конденсування під низькою температурою, потрапляють до вакуумної системи. Під час дистиляції В утворюється потік 5 продукту у вигляді жирних кислот та потік, збагачений мікронутрієнтами 6. Дві операції з вакуумної дистиляції, дистиляції А та дистиляції В, можна обирати без обмежень у декілька відомих способів з групи операцій з дистиляції, що складається з молекулярної дистиляції, плівкових випарників, операцій з одноразового випарювання в вакуумі, колон для багатоступеневої дистиляції з зустрічним потоком. Таким чином, рівень вакууму можна встановити настільки низьким, наприклад 0.001 мбар, наскільки це можливо у випадку установок для молекулярної дистиляції або він може перебувати у діапазоні аж до 1- 10 мбар, переважно 2-5 мбар. для відповідності рівню вакууму, що вже існує в верхній частині ступеня холодного конденсування. У порівнянні з попереднім рівнем техніки можна відзначити щонайменше три значних удосконалення згідно з ним винаходом; 4 UA 113768 C2 5 10 15 20 25 30 35 40 45 50 (і) додання операції з вакуумної дистиляції, дистиляції А, до ступеня конденсування під високою температурою уможливлює утримання нейтрального масла з відновленням цінних мікронутрієнтів. Видалення нейтрального масла від дистиляції А до секції переганяння з також уможливлює отримання збагачених мікронутрієнтами потоків, що значно переважає досягнення, відоме з попереднього рівня техніки; (іі) мікронутрієнти зі ступеня конденсування під високого температурою швидко охолоджують та за кількістю утримують у ступені холодного конденсування, у якості альтернативи утримують у підвісній системі під час дистиляції В, отже, призводячи до по суті операції без втрат для мікронутрієнтів; (ііі) дві операції з вакуумної дистиляції А та В можна оптимізувати та сконфігурувати для балансування концентрацій і виходу мікронутрієнтів, що буде далі проілюстровано на прикладах. На фіг. 3 зображено графік втрат токоферолів до продукту ВЖК як функції температури в ступені конденсування під високою температурою. Графік є порівнянням рівня техніки, див. далі приклад 1, з винаходом, див, далі приклад 2. Порівняння здійснювали за температури ступеня конденсування під великою температурою, що складає 160°С. Здійснювали систематичні дослідження у широкому діапазоні температур конденсування від 135 °C до 175 °C для кількісного вираження переважної характеристики винаходу в порівнянні з рівнем техніки. Графіки на фіг. 3-6 ґрунтуються на результатах у прикладі 1 та 2, див. далі. На фіг. 3 зображено порівняння втрат токоферолу до продукту ВЖК, і графік на фіг. 3 показує, що за допомогою винаходу забезпечується по суті повне утримання токоферолів, тоді як рівень техніки лише наближається до таких низьких втрат за дуже низьких температур. Проте за дуже низьких температур концентрація токоферолу є непривабливо низькою в попередньому рівні техніки, як зображено на фіг. 5. На фіг. 4 зображено втрати нейтрального масла. Втрати нейтрального масла відповідно до цього складають лише приблизно 10 % втрат нейтрального масла в попередньому рівні техніки. Це відповідає по суті утриманню за кількістю ТАГ та ДАГ у продукті з рафінованого масла, тоді як вміст МАГ у вхідному потоці, який приймають рівним 0,05 %, знаходиться у продуктах або мікронутрієнтів, або у продуктах ВЖК. Незважаючи на те, що попередній рівень техніки можна модифікувати до простого повернення конденсату зі ступеня конденсування під високою температурою до пристрою для переганяння, не призводить, особливо за низьких температур в ступені конденсування під високою температурою, до неприйнятно високого вмісту мікронутрієнтів у продукті з рафінованого масла. На фіг. 5 зображено концентрацію токоферолу в збагаченому мікронутрієнтами продукті. Попередній рівень техніки показує, для окремого прикладу, максимальну концентрацію приблизно 12 % токоферолу за 155-160 °C, за більш високих температур розведеного нейтральним маслом, за більш низьких температур розведеного ВЖК. Навпаки, винахід надає перевагу від більш низьких температур у ступені конденсування під високою температурою з ефективним наближенням до концентрацій токоферолу 50 %. Приклади Приклад1(порівняльний рівень техніки) Це порівняльне випробування здійснювали відповідно до спрощеної блок-схеми на фіг. 1 та масового балансу, зображеного далі в таблиці 1. Масовий баланс представляє випадок обробки 1,000 тонн масла/день. Застосований склад масла є ціновим для соєвого масла, що зазнало попередньої обробки ферментами PLC для перетворення фосфоліпідів у діацилгліцериди (ДАГ). Масла, що подають до колони для випарювання за 270 С та 1,5 % пари для переганяння використовують для переганяння відповідно до способу, зображеному на фіг. 1. Конденсування під високою температурою має місце за 160 °C, а конденсування під низькою температурою за 55 °C; в обох випадках моделюється з використанням очищення парів конденсатом за тих рівнів температури. Рівень вакууму у верхній частині ступеня холодного конденсування був 1,5 мбар. Масовий баланс встановлювали з використанням пристрою для моделювання процесу (PRO/II версії 9,1 від SimSci-Esscor) у поєднанні з базою даних для ліпідів, що є власністю Alfa Laval. Результати наведені в таблиці 1. 55 5 UA 113768 C2 Таблиця 1 Потік Розхід [кг/год] Склад [ваг. %j ТАГ ДАГ МАГ ВЖК Токофероли Стероли Сквален Вода Повітря Σ 5 10 15 20 1 41666,7 2 3 10,0 4 675,7 5 248,0 6 280,0 7 41118,3 96,9665 1,8000 0,0500 0,5910 0,1200 0,4200 0,0025 0,0500 100,00 100,00 100,00 100,00 100,00 0,0001 0,0491 98,4708 1,4800 100,00 0,0017 0,2659 4,2272 93,0340 1,5208 0,7309 0,1027 0,1168 100,00 17,6471 35,3421 3,6610 5,4458 11,4889 26,1886 0,2223 0,0042 98,1395 1,5818 0,0002 0,0000 0,0343 0,2429 0,0004 0,0009 100,00 100,00 Відхилення у масовому балансі складало 0,011 кг/год. Наступне є очевидним з цього порівняльного прикладу: А) Холодний конденсат має концентрацію токоферолу 1.5 % та всього 7,5 % токоферолу у вхідному потоці втрачається відносно цього холодного конденсату, що відповідає 3,8 кг за годину. В) Втрати нейтральною масла, що визначаються як ТАГ+ДАГ+MAГ, відносно гарячого та холодного конденсату складають 170 кг за годину. С) Концентрація токоферолів у потоці (6) дистиляту з високою температурою складає лише 11,5 %, маючи високу концентрацію нейтрального масла та ВЖК. Ця низька концентрація токоферолу надає потоку мікронутрієнтів меншу промислову цінність завдяки більш високим витратам на обробку та транспортування відносно легкості очищення. У перерахунку до річних втрат (за 330 робочих днів у рік) це відповідає втратам у 30 тонн/рік токоферолів та 1,344 тонн/рік нейтрального масла. Сьогодні ціна соєвого масла складає приблизно 1,200$ за тонну та токоферолу в збагачених потоках приблизно 35,000$ за тонну (на основі 100 % токоферолу, тобто 10% концентрату коштує 3,500$ за тонну). У грошовому виразі ці втрати з цієї причини переводяться у 1 мільйон $ за рік вартості токоферолу та 1.6 мільйона $ на рік втрат нейтральною масла, усього приблизно 2,6 мільйона $ втрат за рік. Беручи вартість потоку продукту в вигляді жирних кислот (5) 700$ за тонну, ми можемо розрахувати загальну вартість продукту у вигляді суми вартості всіх потоків продукту, див. таблицю 2. Таблиця 2 мільйонів $ за рік 390,79 1,37 8,92 401,08 Вартість масла Вартість холодного дистиляту (ВЖК) Вартість гарячого дистиляту (токофероли) Загальна вартість продукту 25 30 35 Вартість базового варіанту 401,1 мільйонів $ за рік необхідно застосовувати в якості частини основи для ілюстрації вартості згідно з цим винаходом. Приклад 2 (винахід) У прикладі 2 секція переганяння та ступені конденсування мали такі самі температури та рівні вакууму, що й у прикладі 1. Ступінь конденсування під високою температурою, отже, експлуатували за 160 °C. Дистиляцію А моделювали колоною з 6 теоретичних ступенів, при цьому верхній ступінь (ступінь І) є частковим конденсатором, що працює за 223 °C та 3 мбар. при ньому вхідний потік входить у ступінь 3. Температура ребойлера становила 260 °C. Для сприяння відділенню мікронутрієнтів пару для переганяння в кількості 10 % за вагою гарячого конденсату для очищення додавали нижче ступеня 2, тобто змішували з парою від ребойлера. Дистиляцію В моделювали колоною з 5 теоретичних ступенів, при ньому верхній ступінь є конденсатором, що працює у точці початку кипіння верхнього продукту за 2,3 мбар, у цьому випадку 54 °C. Колону відрегулювали працювати з коефіцієнтом зворотного потоку 0,1 за вагою, тобто конденсат зворотного потоку з конденсатора становить 10 % верхнього продукту. Температуру ребойлера встановлювали такою, що вміст вільної жирної кислоти (ВЖК) у 6 UA 113768 C2 збагаченому токоферолом продукті становив 1 %, у цьому прикладі, що призвело до температури ребойлера 250 °C. У таблиця 3 підсумовано масовий баланс для принципової технологічної схеми на фіг. 2. Таблиця 3 Потік Розхід [кг/годі Склад [ваг. %] ТАГ ДАГ ΜАΓ ВЖК Токофероли Стероли Сквален Вода Повітря Σ 1 41666,7 96,9665 1,8000 0,0500 0,5910 0,1200 0,4200 0,0025 0,0500 100,00 2 678,7 3 10,0 4 709,0 5 250,9 6 84,5 7 41310,9 100,00 100,00 100,00 100,00 0,0000 0,0000 2,1087 97,7021 0,0286 0,0012 0,0048 0,1546 100,00 0,0039 1,1645 18,2632 1,0000 40,7445 37,8080 1,0159 0,0000 100,00 97,8016 1,8131 0,0002 0,0000 0,0375 0,3462 0,0004 0,0009 100,00 0,0002 0,0412 98,5482 1,4104 100,00 5 10 15 20 У прикладі 2 зображено фактичну відсутність ΤАΓ та дуже низький вміст ДАГ у продукті мікронутрієнтів (потік 6), а також відсутність ТАГ та ДАГ з продукту ВЖК (потік 5). Втрати нейтрального масла (ТАГ+ДАГ+МАГ) становлять лише 0,05 % вхідною потоку, або 22 кг/год., що значно менше ніж 170 кг/год. у прикладі 1. Навіть більш важливим є те, то фактично відсутні втрати токоферолів або інших мікронутрієнти відносно потоку продукту ВЖК, при цьому втрати токоферолів становлять менш ніж 0,14 % токоферолів у вхідному потоці, або приблизно 70 грам на годину. Значно нижче, ніж 3,8 кг/год. втрат токоферолу в базовому варіанті. Також є переважним те, що концентрація токоферолу у збагаченому продукті тепер досягла 40 %, значно вище, ніж концентрація, що досягається в прикладі 1. Економія в цьому прикладі складає з цієї причини 148 кг/год. нейтрального масла та 3,7 кг/год. токоферолу. На річній основі не становить 1170 тонн зекономленого нейтрального масла та 29 тонн токоферолу, що, як і у базовому варіанті, є річною економією 11701,200+2935.000=2,4 мільйона доларів США за рік. Економічна вартість багатого на ВЖК продукту включає вартість усіх потоків продукту та наведена в таблиці 4. Таблиця 4 мільйонів $ за рік 392,62 1,39 9,55 403,56 Вартість масла Вартість холодного дистиляту (ВЖК) Вартість гарячого дистиляту (токофероли) Загальна вартість продукту 25 30 35 Результати прикладів 1 та 2 проілюстровані на графіках на фіг. 3-6. На фіг. 3 зображено графік втрат токоферолів відносно продукту ВЖК як функції температури в ступені конденсування під високою температурою, на фіг. 4 зображено втрати нейтральною масла, а на фіг. 5 зображено графік концентрації токоферолу в збагаченому мікронутрієнтами продукті, див. вище в "Докладному описі графічних матеріалів". ФОРМУЛА ВИНАХОДУ 1. Спосіб очищення масел, що включає наступні етапи: етап (і) подачі масляного вхідного потоку (1) до секції переганяння з парою у вакуумі, у якій відбувається видалення летючої фази; етап (іі) подачі видалених летючих фаз до зони конденсування під високою температурою, отримання конденсованої фази та парової фази, подання конденсованої фази для дистиляції (А) та подання парової фази до зони холодного конденсування; 7 UA 113768 C2 5 10 15 20 25 30 35 40 45 50 55 етап (ііі) піддавання конденсованої фази операції з вакуумної дистиляції під час дистиляції (А) з отриманням потоку летючих речовин і конденсованої масляної фази; етап (iv) подачі парової фази з зони конденсування під високою температурою, етап (іі), до зони холодного конденсування з утворенням потоку газів, що не конденсуються, та холодного конденсату, забезпечення потрапляння потоку газів, що не конденсуються, до вакуумної системи та подачі холодного конденсату для дистиляції (В); і етап (v) піддавання холодного конденсату дистиляції (В) з утворенням потоку жирних кислот (5), потоку мікронутрієнтів (6) та потоку газів, що не конденсуються, при цьому вказані гази, що не конденсуються, подають до вакуумної системи разом з потоком газів, що не конденсуються, з зони холодного конденсування для утворення потоку всіх газів, що не конденсуються. 2. Спосіб за п. 1, який відрізняється тим, що секція переганяння з парою у вакуумі на етапі (і) працює під тиском у діапазоні від 1 до 10 мбар, переважно в діапазоні від 1,5 до 5 мбар рівня вакууму. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що видалену летючу фазу з секції переганяння з парою у вакуумі на етапі (і) конденсують у зоні конденсування під високою температурою на етапі (іі) за підвищеної температури у діапазоні від 130 до 220 °C, переважно у діапазоні від 140 до 160 °C. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що конденсування на етапі (іі) включає очищення газу холодним конденсатом або проходить із застосуванням непрямого теплообміну за допомогою поверхневого охолоджувача. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що конденсовані нейтральні масла від дистиляції (А) на етапі (ііі) передають назад до секції переганяння з парою у вакуумі на етапі (і). 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що отриманий потік летючих речовин, багатий на мікронутрієнти та жирні кислоти від дистиляції (А) на етапі (ііі), подають безпосередньо для дистиляції (В) на етапі (v) за маршрутом (С) без проходження зони холодного конденсування на етапі (іv). 7. Спосіб за будь-яким з пунктів 1-5, який відрізняється тим, що отриманий потік летючих речовин, багатий на мікронутрієнти та жирні кислоти від дистиляції (А) на етапі (ііі), подають разом з парами з зони конденсування під високою температурою на етапі (іі) до зони холодного конденсування на етапі (iv) з отриманням конденсату та потоку газів, що не конденсуються. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що операції, дистиляція (А) та дистиляція (В), обирають з одного або декількох способів в групі, що складається з молекулярної дистиляції, плівкових випарників, операцій з одноразового випарювання у вакуумі та колон для багатоступеневої дистиляції з зустрічним потоком. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що дистиляція (В) включає операцію з вакуумної дистиляції, при цьому рівень вакууму при дистиляції (А) та рівень вакууму при дистиляції (В) встановлюють щонайменше 0,001 мбар, переважно у діапазоні від 1 до 10 мбар, переважно в діапазоні від 2 до 5 мбар, для відповідності рівню вакууму, що вже існує в верхній частині зони холодного конденсування. 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (і) включає подачу масляного вхідного потоку (1), що містить летючі речовини, такі як вільні жирні кислоти, мікронутрієнти та нейтральні масла, такі як суміші три-, ді- та моноацилгліцеридів, до секції переганяння з парою у вакуумі, при цьому етап (і) включає також видалення жирних кислот разом з іншими летючими речовинами та нейтральних масел. 11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (іі) включає подачу видалених жирних кислот, мікронутрієнтів разом з іншими летючими речовинами та нейтральних масел до зони конденсування під високою температурою, конденсування жирних кислот, мікронутрієнтів разом з декількома летючими речовинами та нейтральних масел з парової фази та відправку конденсованих жирних кислот, мікронутрієнтів разом з декількома летючими речовинами та нейтральних масел для дистиляції (А) на етапі (ііі), а також забезпечення проходження пари, летючих жирних кислот, певних мікронутрієнтів разом з іншими летючими речовинами до зони холодного конденсування на етапі (iv). 12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (ііі) включає піддавання конденсованих жирних кислот, мікронутрієнтів разом з декількома летючими речовинами та нейтральних масел операції з вакуумної дистиляції під час дистиляції (А) на етапі (ііі) з отриманням потоку летючих речовин, багатого на мікронутрієнти та жирні кислоти, та усуненням нейтральних масел під час дистиляції (А), передачу конденсованих нейтральних масел назад до секції переганяння з парою у вакуумі на етапі (і) та передачу отриманого потоку, 8 UA 113768 C2 5 10 15 багатого на мікронутрієнти та жирні кислоти, до зони холодного конденсування на етапі (iv) разом з парами з зони конденсування під високою температурою на етапі (іі). 13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (iv) включає конденсування летючих жирних кислот, мікронутрієнтів разом з іншими летючими речовинами в зоні холодного конденсування з отриманням конденсату та потоку (4), що містить пару, гази, що не конденсуються, разом з залишками жирних кислот та інших парів більш легких вуглеводнів, забезпечення потрапляння потоку (4) до вакуумної системи, передачу конденсату летючих жирних кислот, мікронутрієнтів разом з декількома летючими речовинами для операції з вакуумної дистиляції під час дистиляції (В) на етапі (v). 14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що найменшу летючу фракцію на етапі (ііі) конденсують за підвищеної температури у діапазоні від 130 до 220 °C, переважно в діапазоні від 140 до 160 °C, для конденсування більшої частини нейтрального масла з парової фази та для відбору потоку продукту нейтрального масла (7) з етапу (і). 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що етап (ііі) включає відведення потоку (D), багатого на певні мікронутрієнти та певне нейтральне масло, від дистиляції (А). 9 UA 113768 C2 10 UA 113768 C2 11 UA 113768 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюDeacidification of fats and oils

Автори англійськоюSarup, Bent

Автори російськоюСаруп Бэнт

МПК / Мітки

МПК: C11B 3/12, B01D 3/26, B01D 3/12, C11B 3/14, B01D 3/10, B01D 1/22

Мітки: жирів, кислотності, зниження, масел

Код посилання

<a href="https://ua.patents.su/14-113768-znizhennya-kislotnosti-zhiriv-i-masel.html" target="_blank" rel="follow" title="База патентів України">Зниження кислотності жирів і масел</a>

Попередній патент: Багатоходовий пневмогідророз’єм

Наступний патент: Спосіб перероблення полімінеральних калійних руд

Випадковий патент: Лінія для рідинної обробки виробів