Спосіб виготовлення елемента, що містить мінеральне волокно, елемент, виготовлений цим способом, та пристрій для виготовлення елемента

Формула / Реферат

1. Спосіб виготовлення елемента, що містить мінеральне волокно, який включає етапи, на яких:

забезпечують мінеральне волокно в кількості, що становить від 90 мас.% до 99 мас.% від загальної маси вихідних матеріалів у вигляді зібраного волокнистого полотна;

забезпечують зв'язуюче в кількості, що становить від 1 мас.% до 10 мас.% від загальної маси вихідних матеріалів;

піддають зібране волокнисте полотно процесу роз'єднання;

переводять волокно у завислий стан в первинному повітряному потоці;

змішують зв'язуюче з мінеральним волокном до, під час або після процесу роз'єднання для утворення суміші мінерального волокна і зв'язуючого;

збирають суміш мінерального волокна та зв'язуючого, здійснюють пресування та термофіксацію суміші для створення отвердженого композита з питомою густиною від 120 кг/м3 до 1000 кг/м3, наприклад, з питомою густиною від 170 кг/м3до 1000 кг/м3.

2. Спосіб за п. 1, в якому процес роз'єднання включає подачу волокнистого полотна з каналу з відносно повільнішим повітряним потоком в канал з відносно більш швидкісним повітряним потоком.

3. Спосіб за п. 2, в якому швидкість відносно більш швидкісного повітряного потоку становить від 20 м/с до 150 м/с, переважно - від 30 м/с до 120 м/с, більш переважно - від 40 м/с до 80 м/с, найбільш переважно - від 50 м/с до 70 м/с.

4. Спосіб за п. 2 або 3, в якому процес роз'єднання включає подачу зібраного волокнистого полотна щонайменше до одного вала, який обертають навколо його подовжньої осі та який містить кілки, виступаючі від його обводової поверхні.

5. Спосіб за будь-яким попереднім пунктом, в якому вал має діаметр по найбільш виступаючих точках кілків від 20 см до 80 см, переважно - від 30 см до 70 см, більш переважно - від 40 см до 60 см, а найбільш переважно - від 45 см до 55 см.

6. Спосіб за п. 4 або 5, в якому вал обертають зі швидкістю від 500 об/хв до 5000 об/хв, переважно - від 1000 об/хв до 4000 об/хв, більш переважно - від 1500 об/хв до 3500 об/хв, найбільш переважно - від 2000 об/хв до 3000 об/хв.

7. Спосіб за будь-яким з пп. 4-6, в якому найбільш виступаючі точки кілків вала рухаються зі швидкістю від 20 м/с до 150 м/с, переважно - від 30 м/с до 120 м/с, більш переважно - від 40 м/с до 80 м/с, найбільш переважно - від 50 м/с до 70 м/с.

8. Спосіб за будь-яким попереднім пунктом, в якому мінеральне волокно забезпечують у вигляді нетермофіксованого волокнистого полотна, що містить мокре зв'язуюче.

9. Спосіб за будь-яким попереднім пунктом, який здійснюють на виробничій лінії для виготовлення мінеральної вати, з якої подають первинне або вторинне волокнисте полотно мінеральної вати в процес роз'єднання волокна.

10. Спосіб за будь-яким попереднім пунктом, в якому мінеральне волокно та зв'язуюче, завислі в первинному повітряному потоці, піддають впливу додаткового повітряного потоку, що проходить в напрямку, відмінному від напрямку первинного повітряного потоку.

11. Спосіб за п. 10, в якому первинний повітряний потік звичайно спрямований горизонтально, а додатковий повітряний потік звичайно спрямований вгору.

12. Спосіб за будь-яким попереднім пунктом, в якому первинний повітряний потік має початкову швидкість від 20 м/с до 150 м/с, переважно - від 30 м/с до 120 м/с, більш переважно - від 40 м/с до 80 м/с, найбільш переважно - від 50 м/с до 70 м/с.

13. Спосіб за будь-яким з пп. 10-12, в якому додатковий повітряний потік має швидкість від 1 м/с до 20 м/с, переважно - від 1 м/с до 13 м/с, більш переважно - від 2 м/с до 9 м/с, найбільш переважно - від 3 м/с до 7 м/с.

14. Спосіб за будь-яким з пп. 1-7 або 9-13, в якому зв'язуюче забезпечують в сухому вигляді.

15. Спосіб за будь-яким з пп. 1-13, в якому зв'язуюче забезпечують в мокрому вигляді.

16. Спосіб за будь-яким попереднім пунктом, в якому до мінерального волокна та зв'язуючого не домішують органічне волокно.

17. Спосіб за п. 16, в якому мінеральне волокно та зв'язуюче разом становлять щонайменше 96 %, переважно, щонайменше 98 %, а більш переважно, по суті, всю загальну масу вихідних матеріалів.

18. Елемент, що містить мінеральне волокно, який одержується за способом за будь-яким з попередніх пунктів.

19. Пристрій для виготовлення елемента, що містить мінеральне волокно, який містить:

пристрій для формування мінерального волокна для забезпечення подачі волокна, завислого в повітрі;

засоби для подачі зв'язуючого у волокно;

перший колектор, виконаний з можливістю прийому волокна від пристрою для формування волокна;

засоби для відсмоктування повітря для забезпечення відсмоктування повітря через колектор і, таким чином, для збирання волокна на колекторі у вигляді волокнистого полотна;

пристрій для роз'єднання волокон для роз'єднання волокнистого полотна для одержання роз'єднаних волокон;

засоби для подачі волокнистого полотна в пристрій для роз'єднання волокон;

засоби для подачі повітря для подачі первинного повітряного потоку, для переведення роз'єднаних мінеральних волокон у завислий стан;

другий колектор для збирання роз'єднаних мінеральних волокон та зв'язуючого; і

прес для пресування зібраних роз'єднаних мінеральних волокон та зв'язуючого, при цьому прес виконаний з можливістю здійснення нагрівання елемента для термофіксації зв'язуючого і призначений пресування елемента з питомою щільністю від 120 кг/м3 до 1000 кг/м3.

20. Пристрій за п. 19, який додатково містить додаткові засоби для подачі повітря, призначені для спрямування додаткового повітряного потоку на волокно та зв'язуюче, що знаходяться у завислому стані в первинному повітряному потоці.

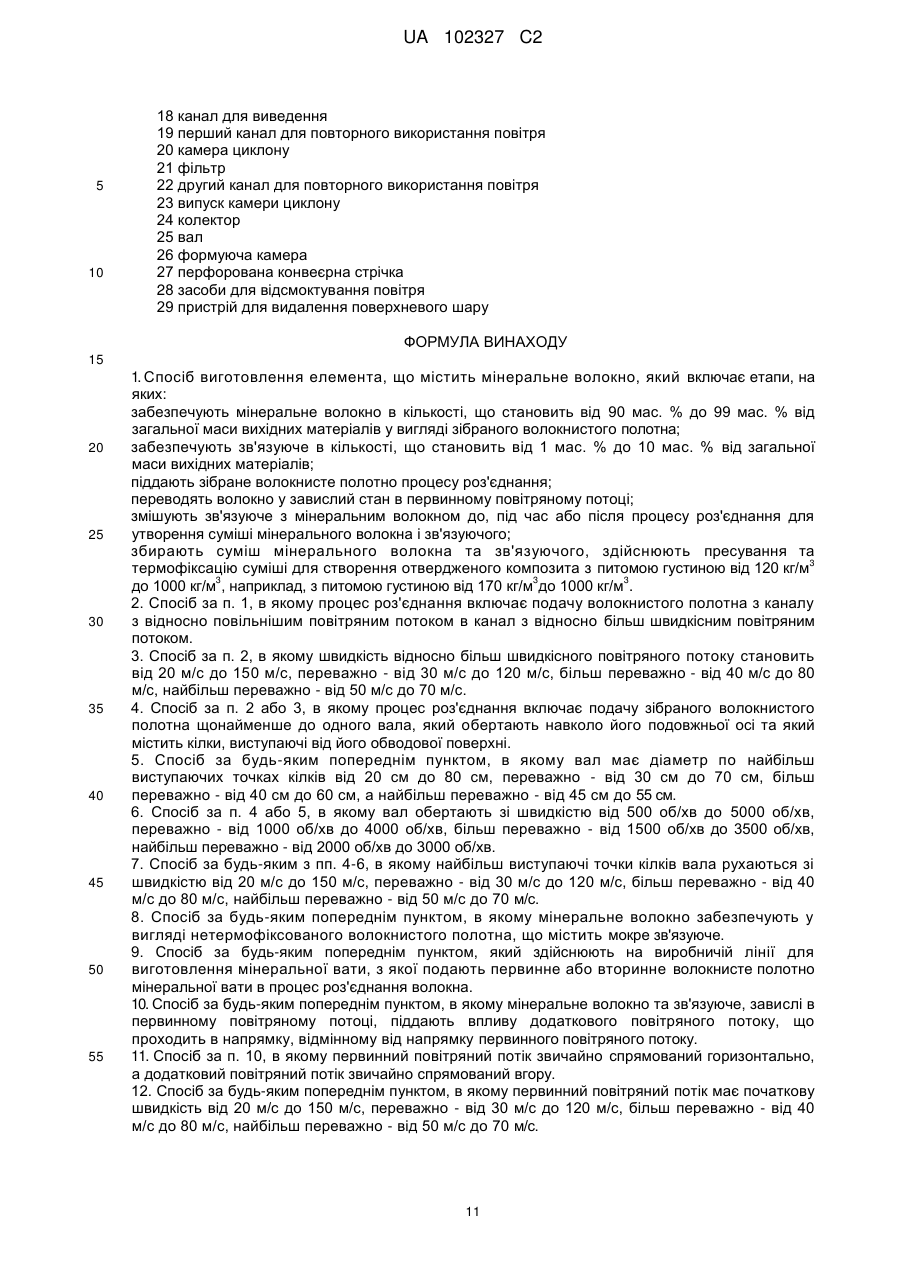

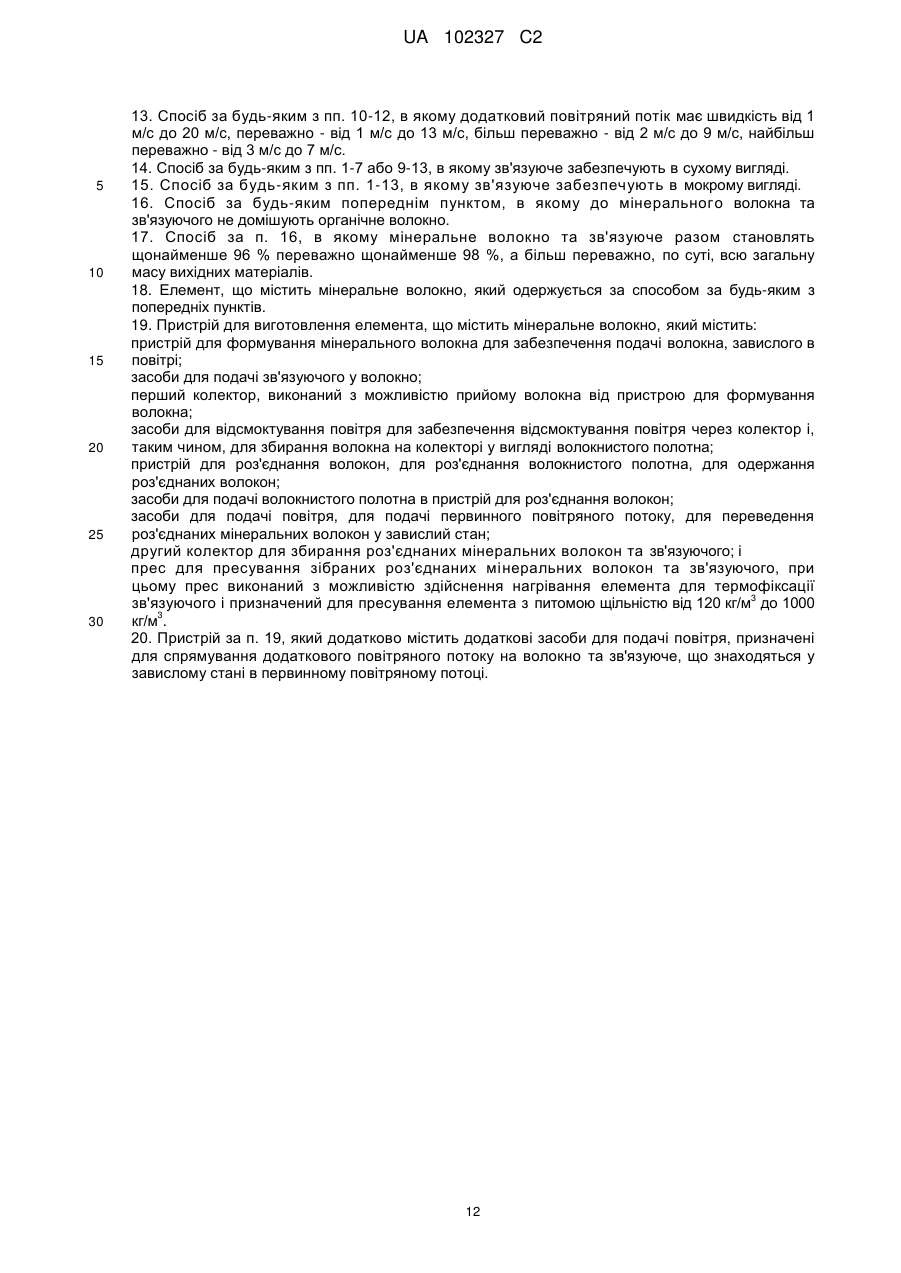

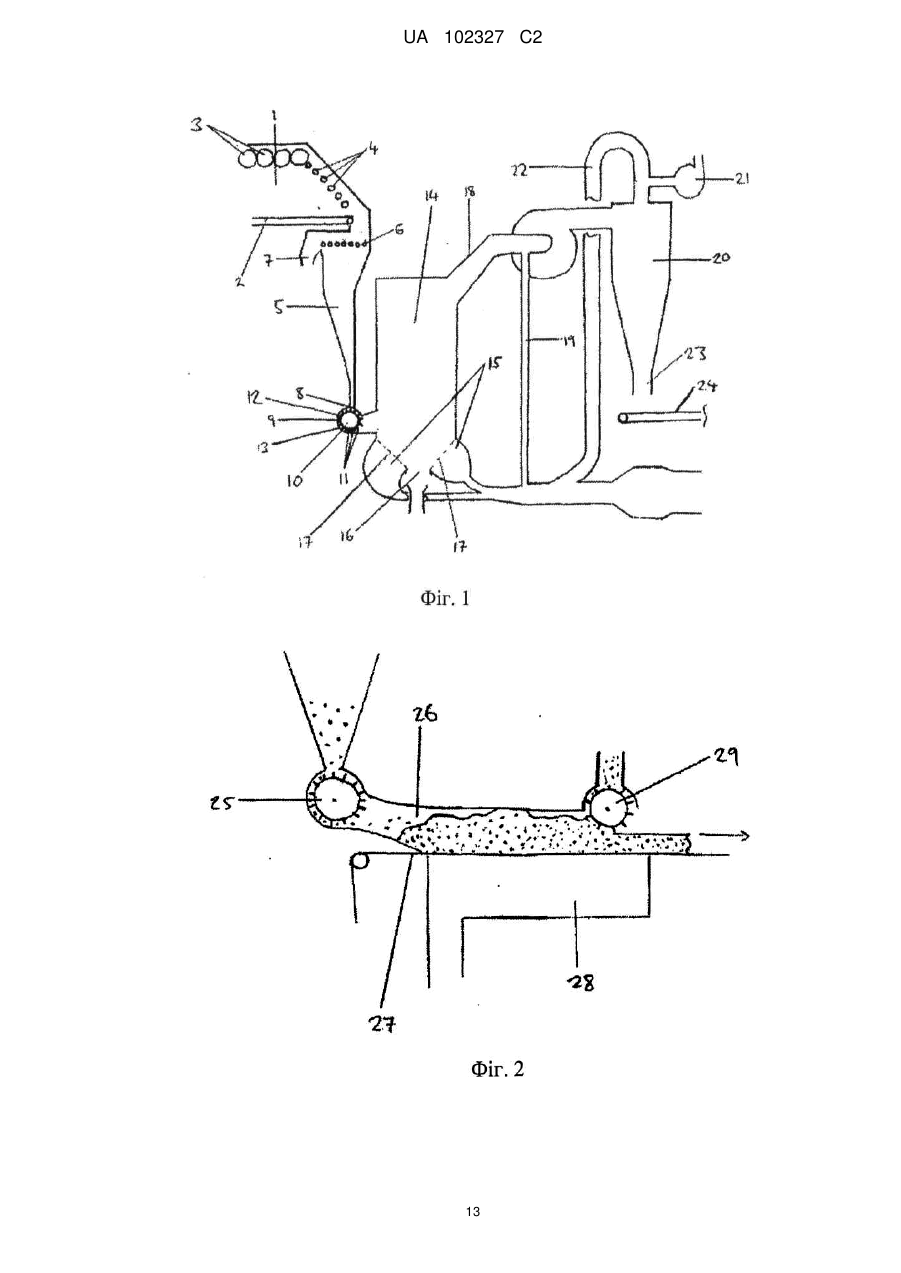

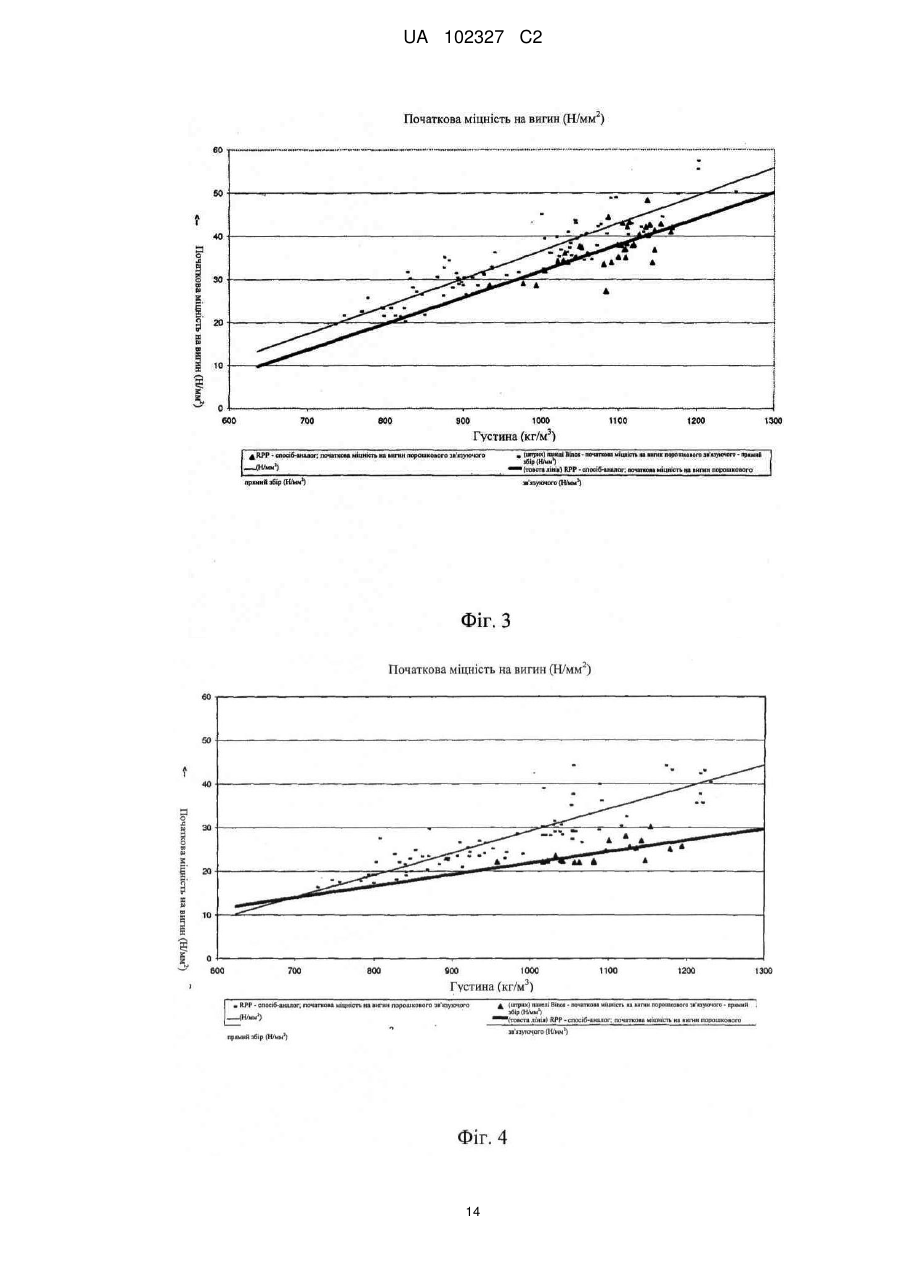

Текст

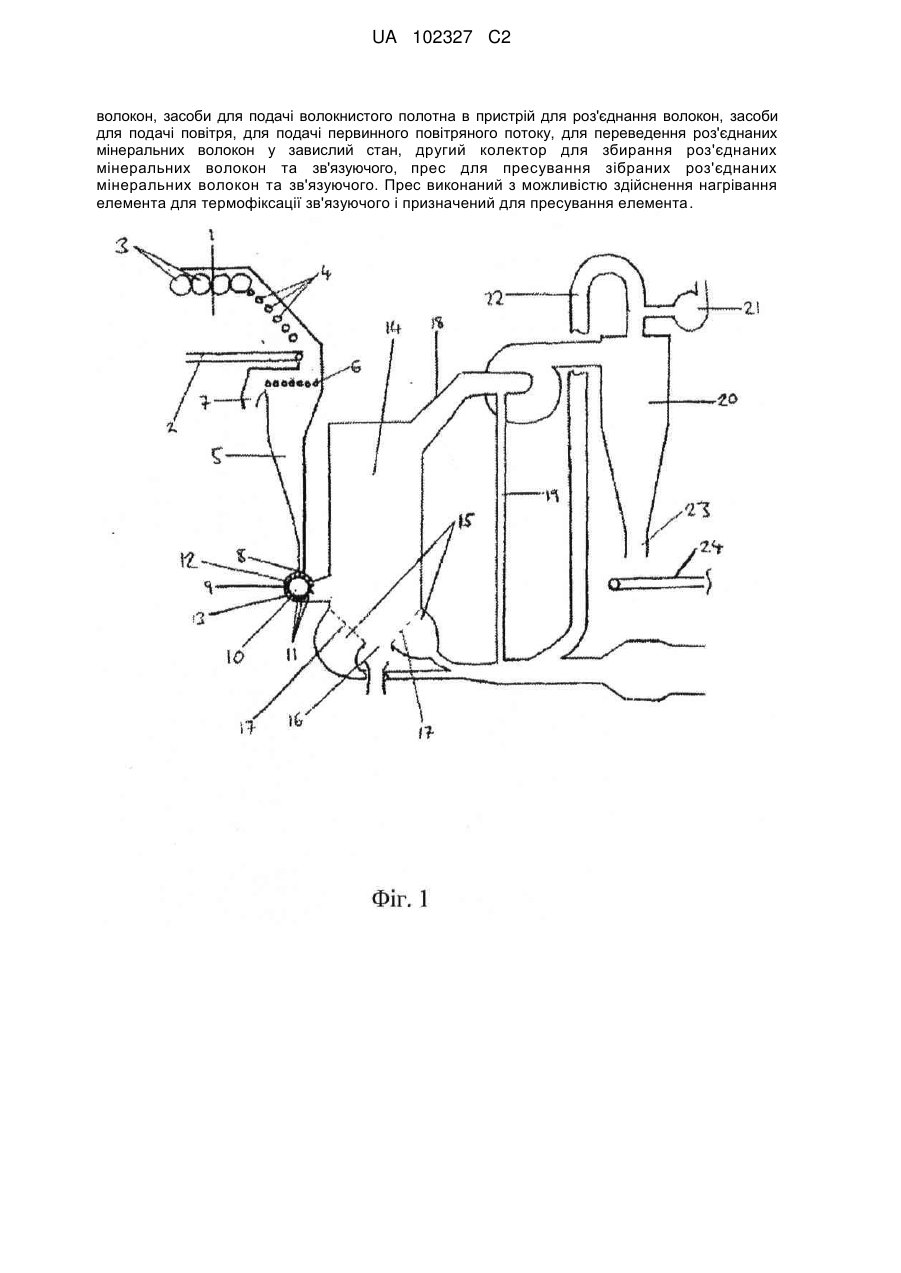

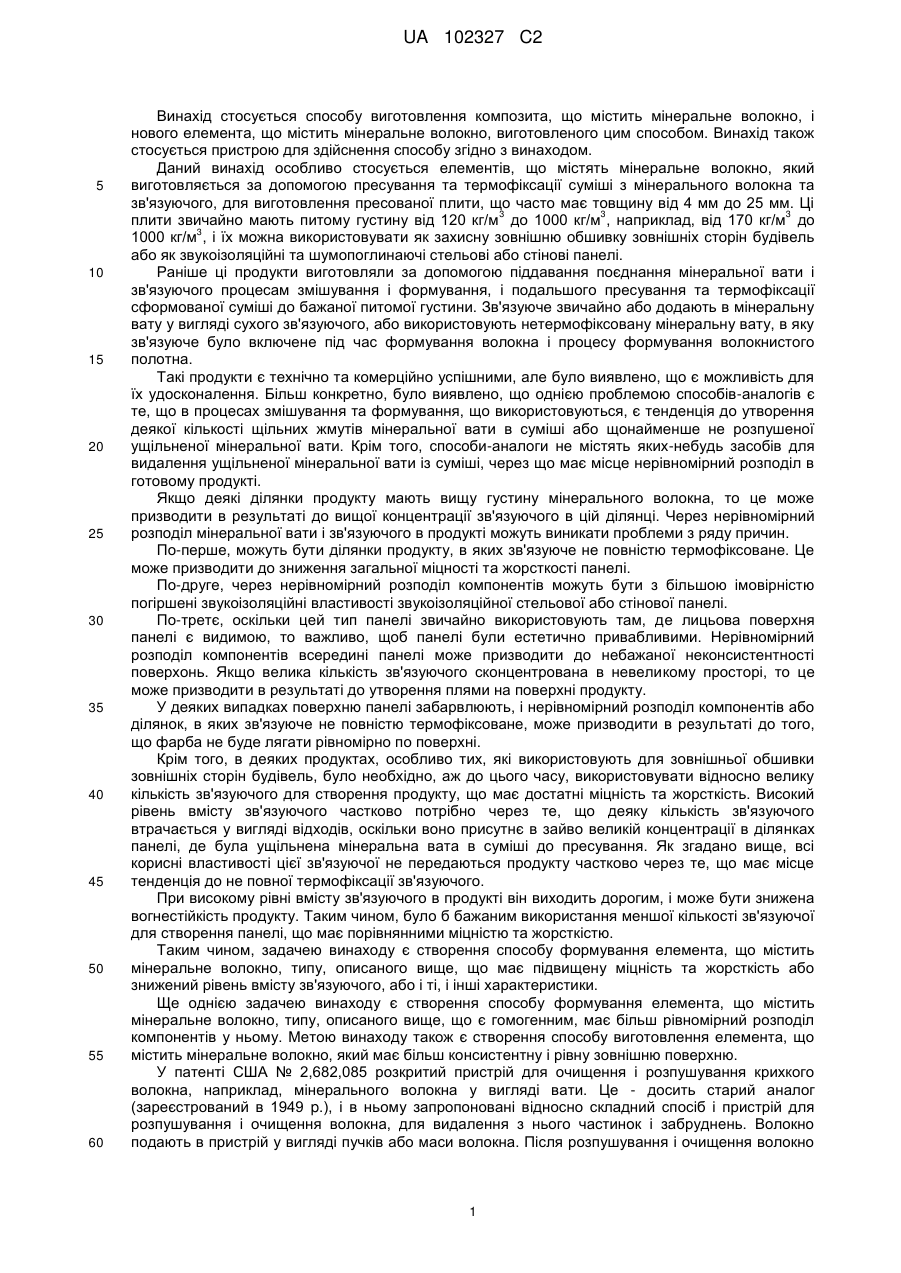

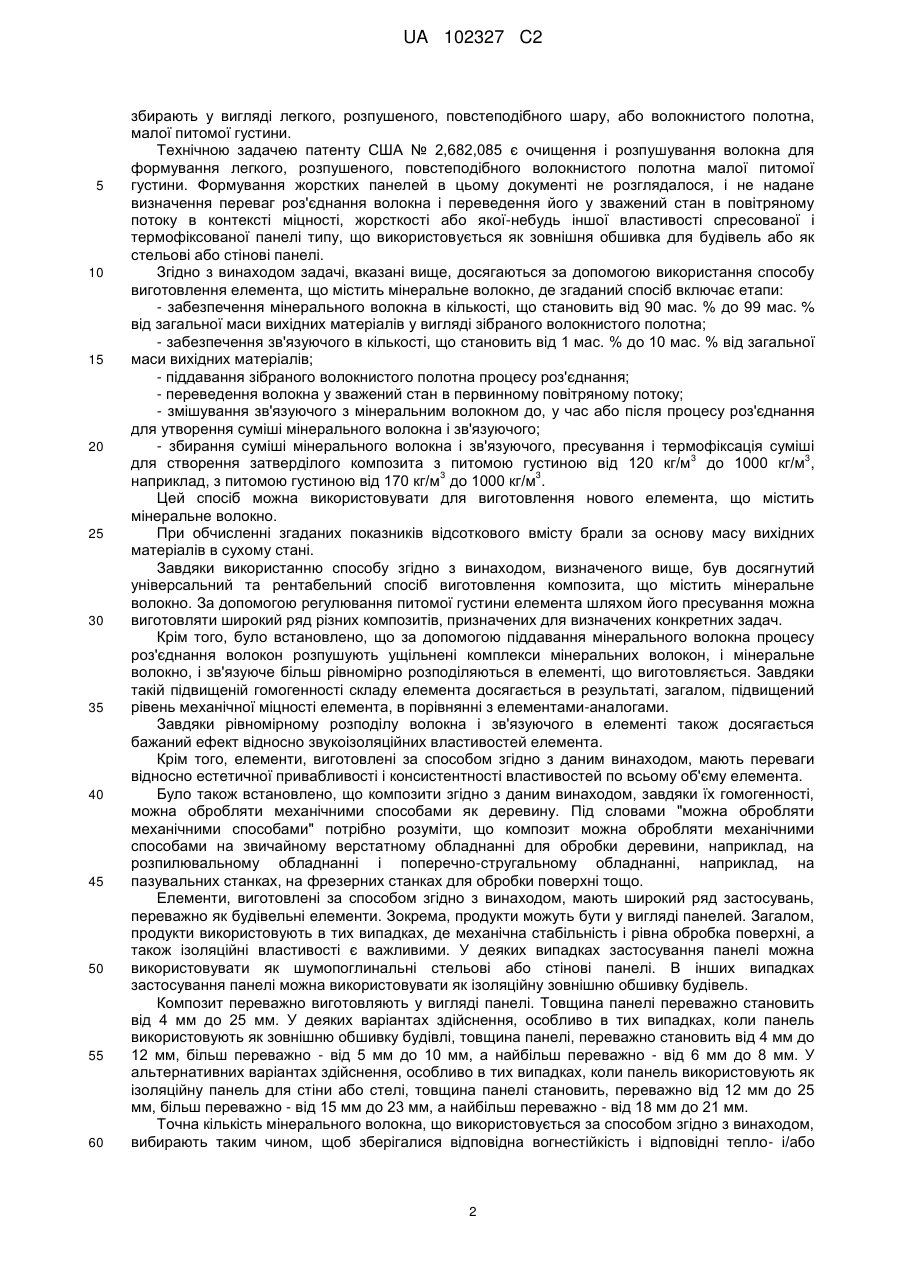

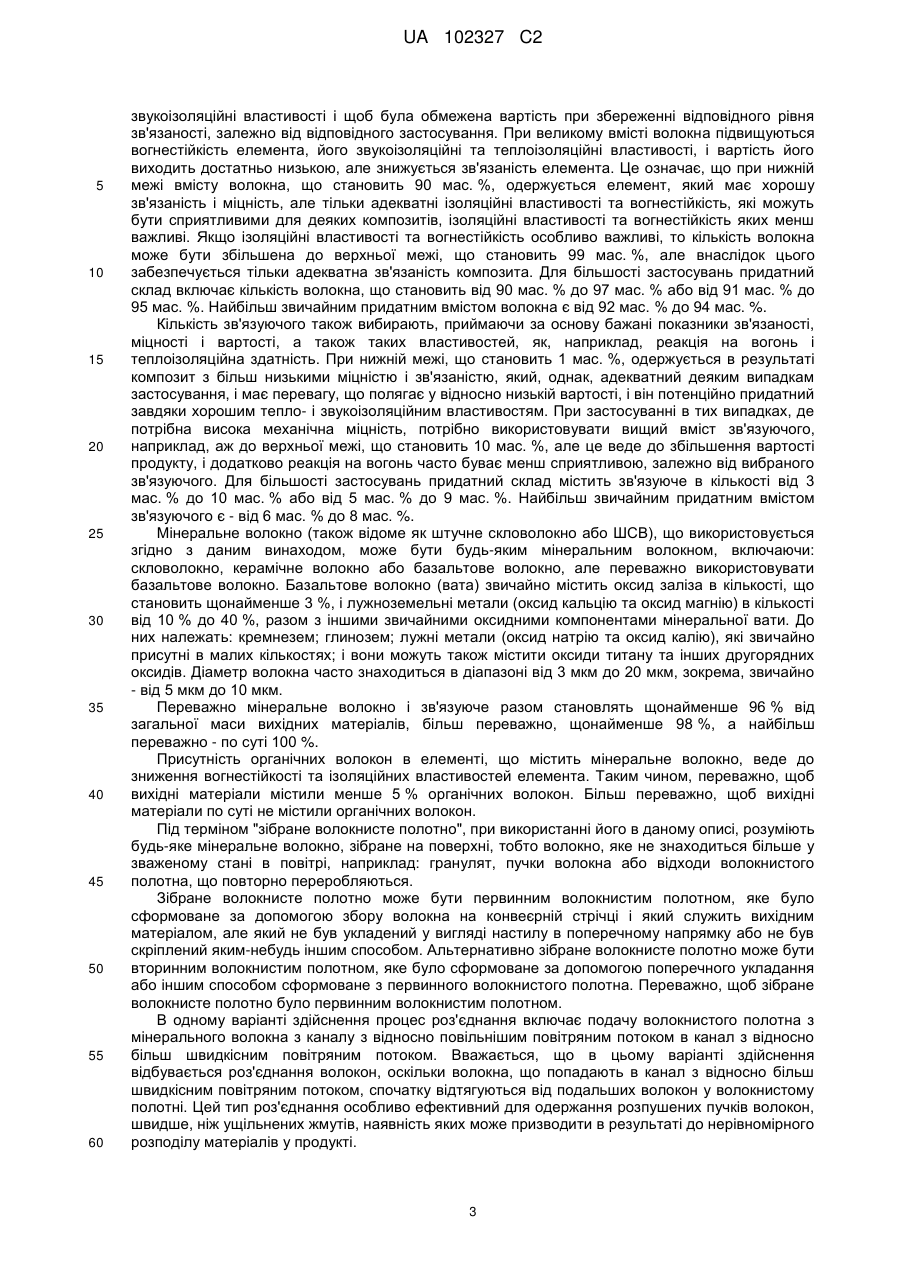

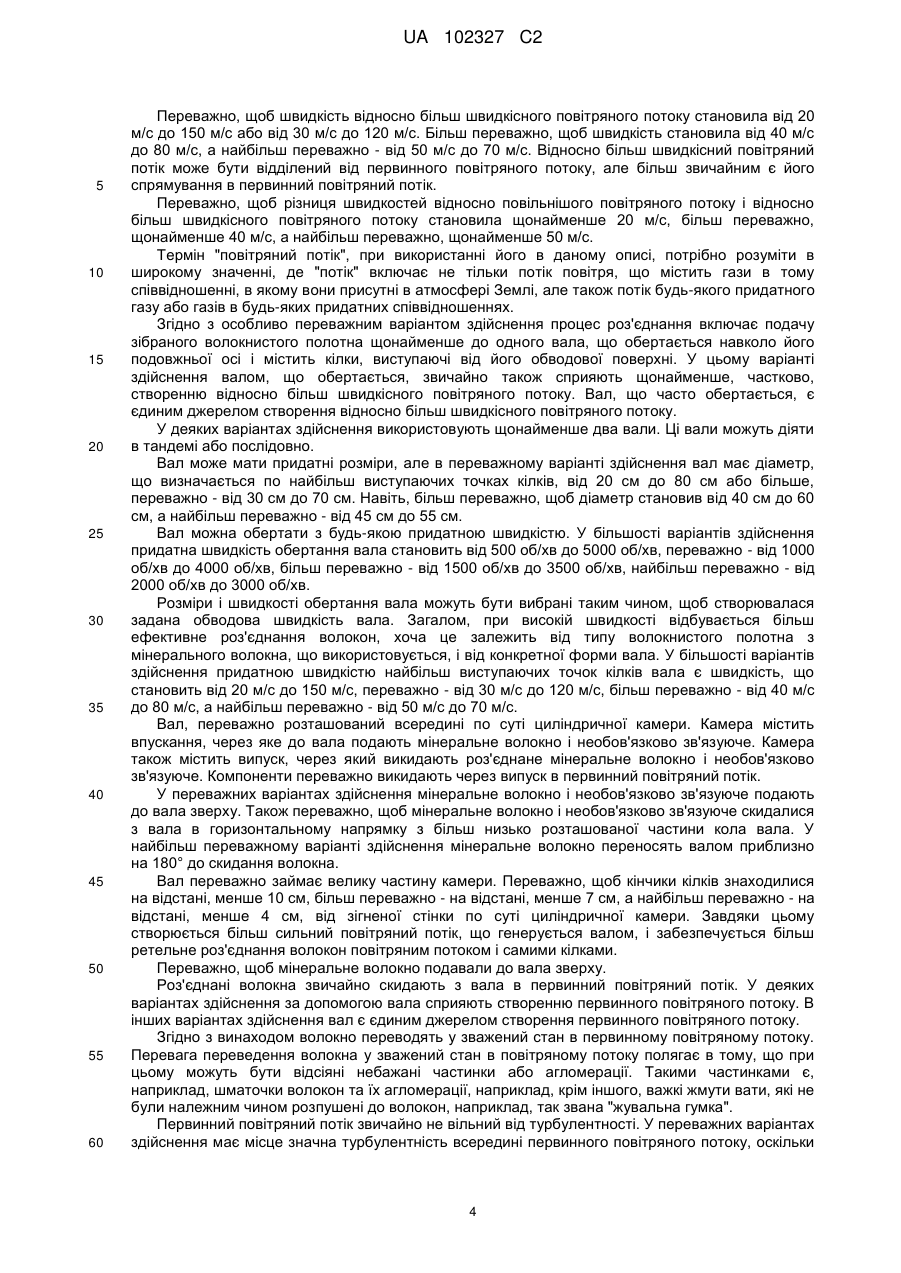

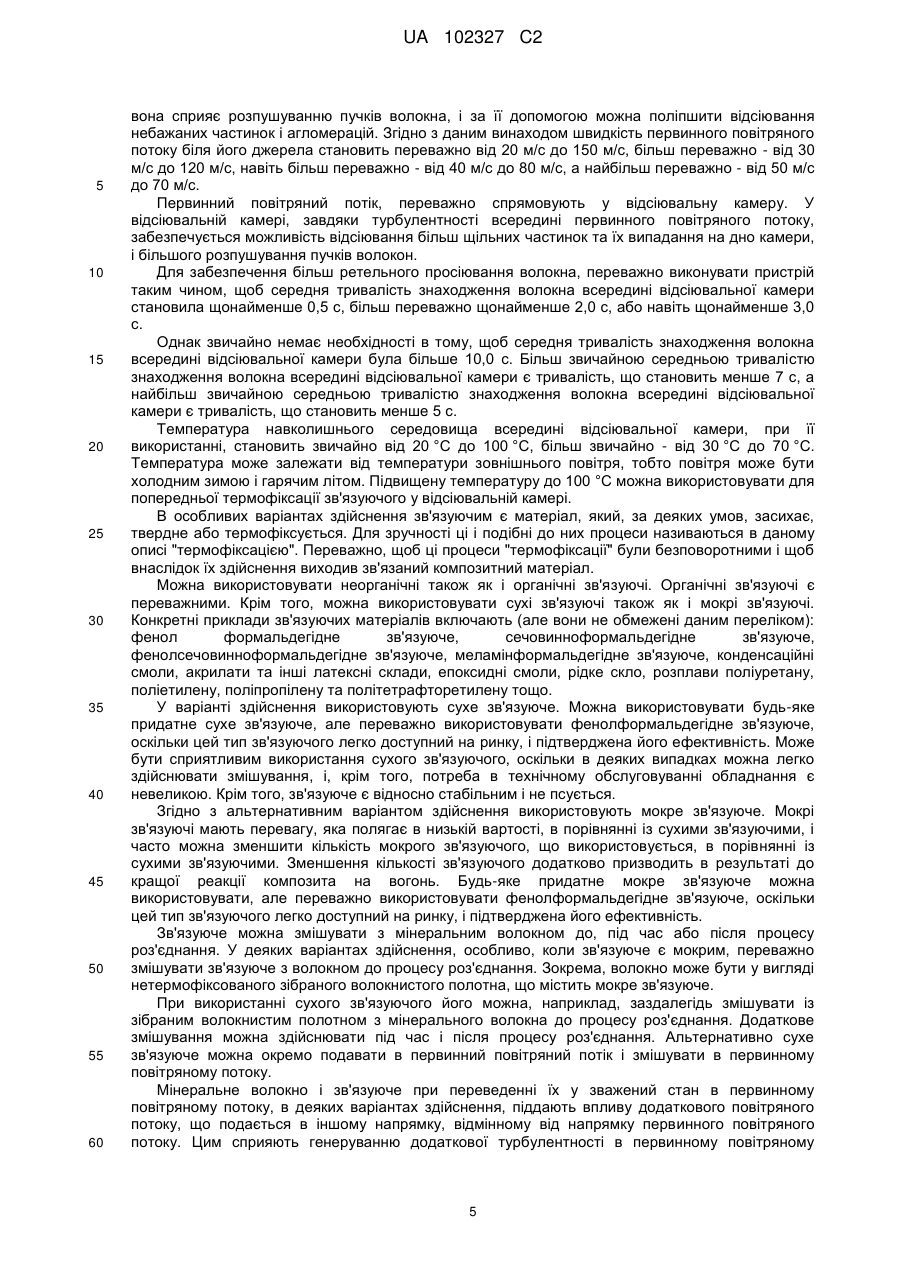

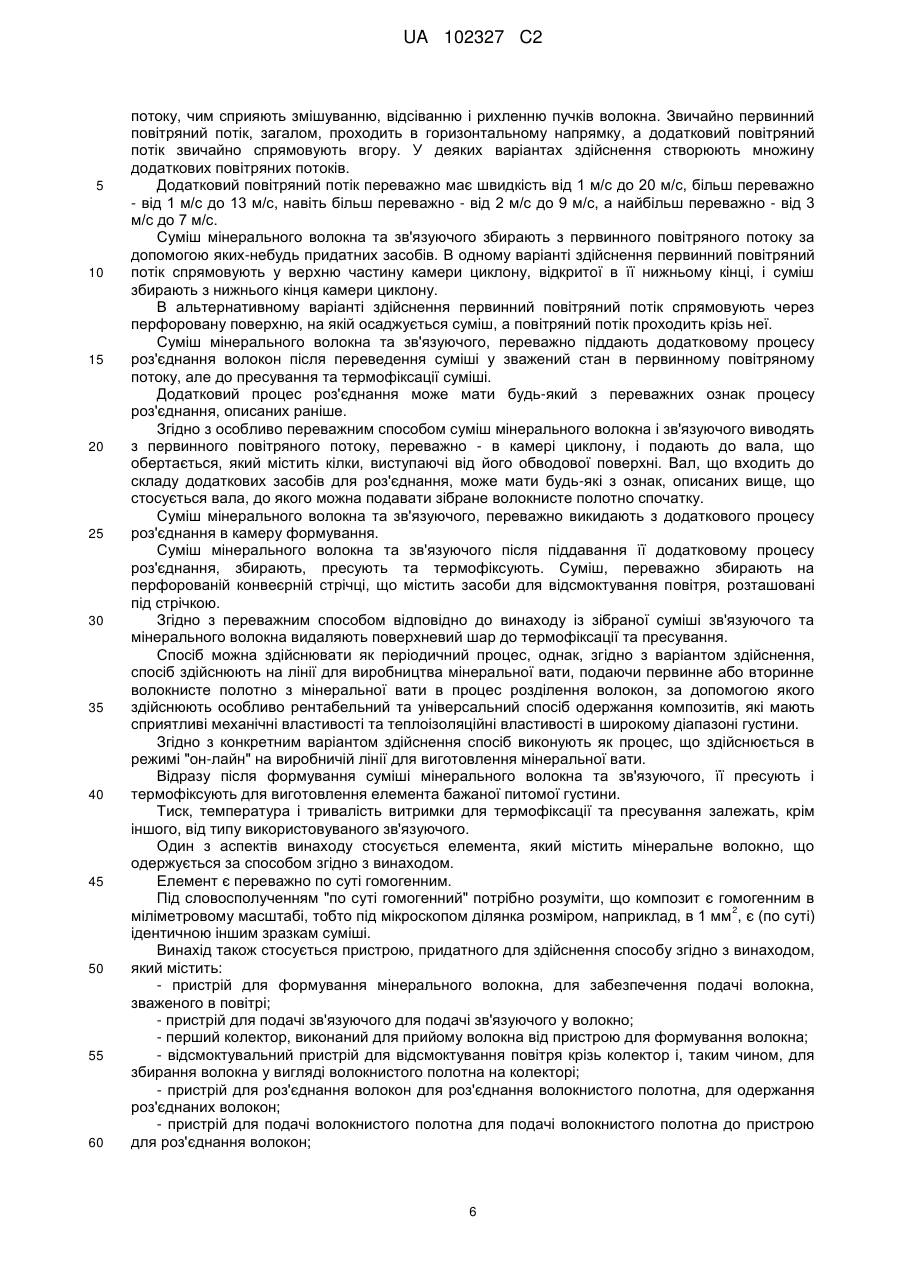

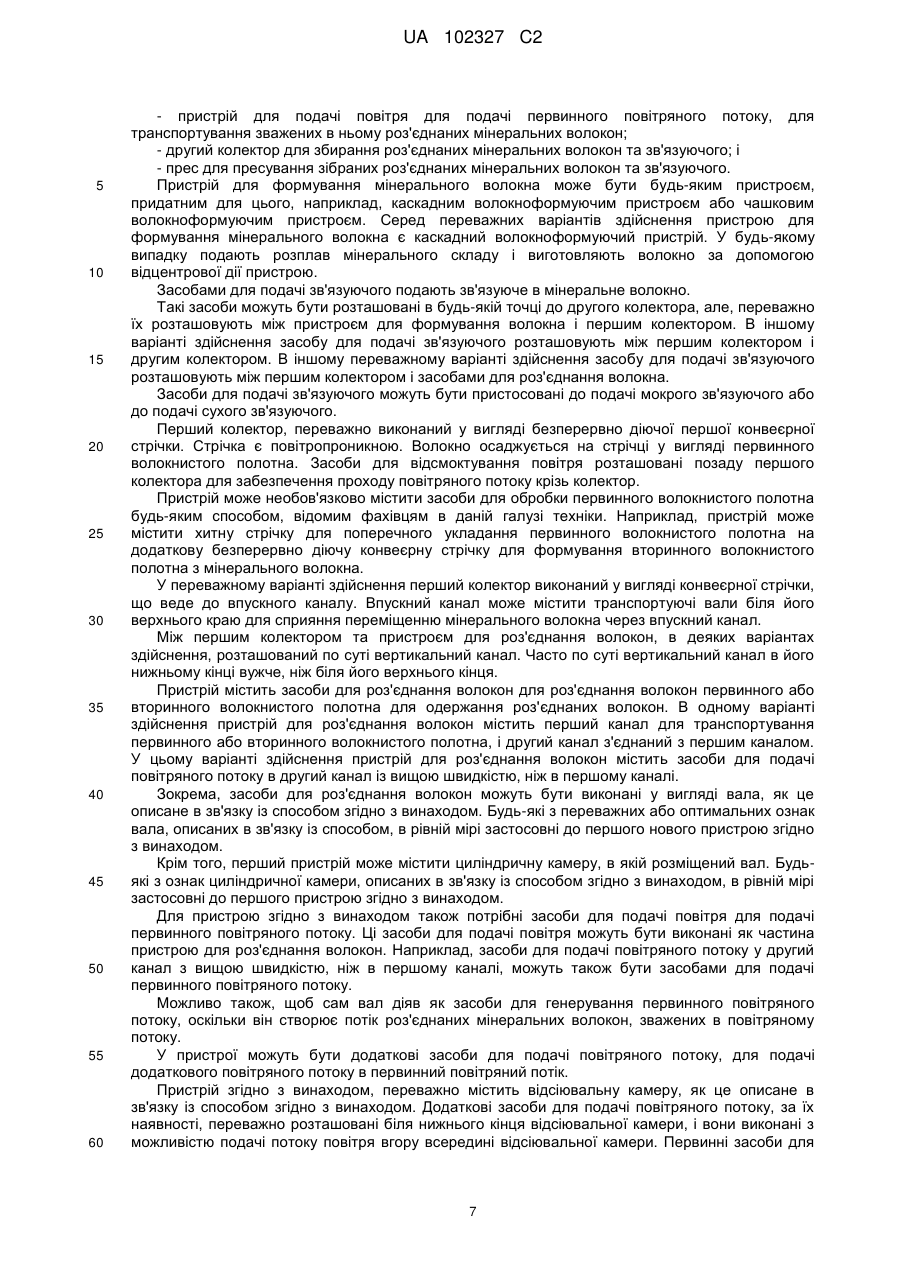

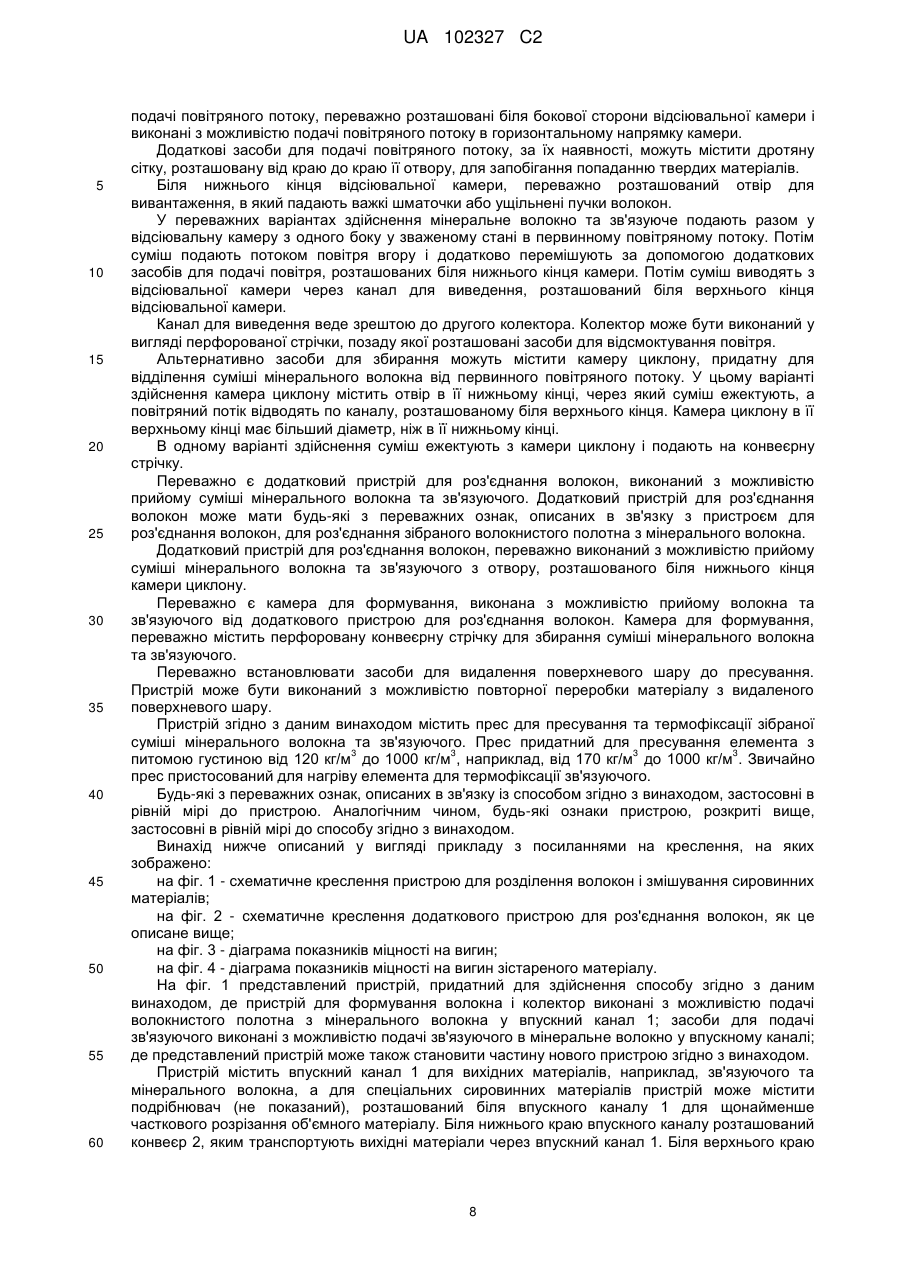

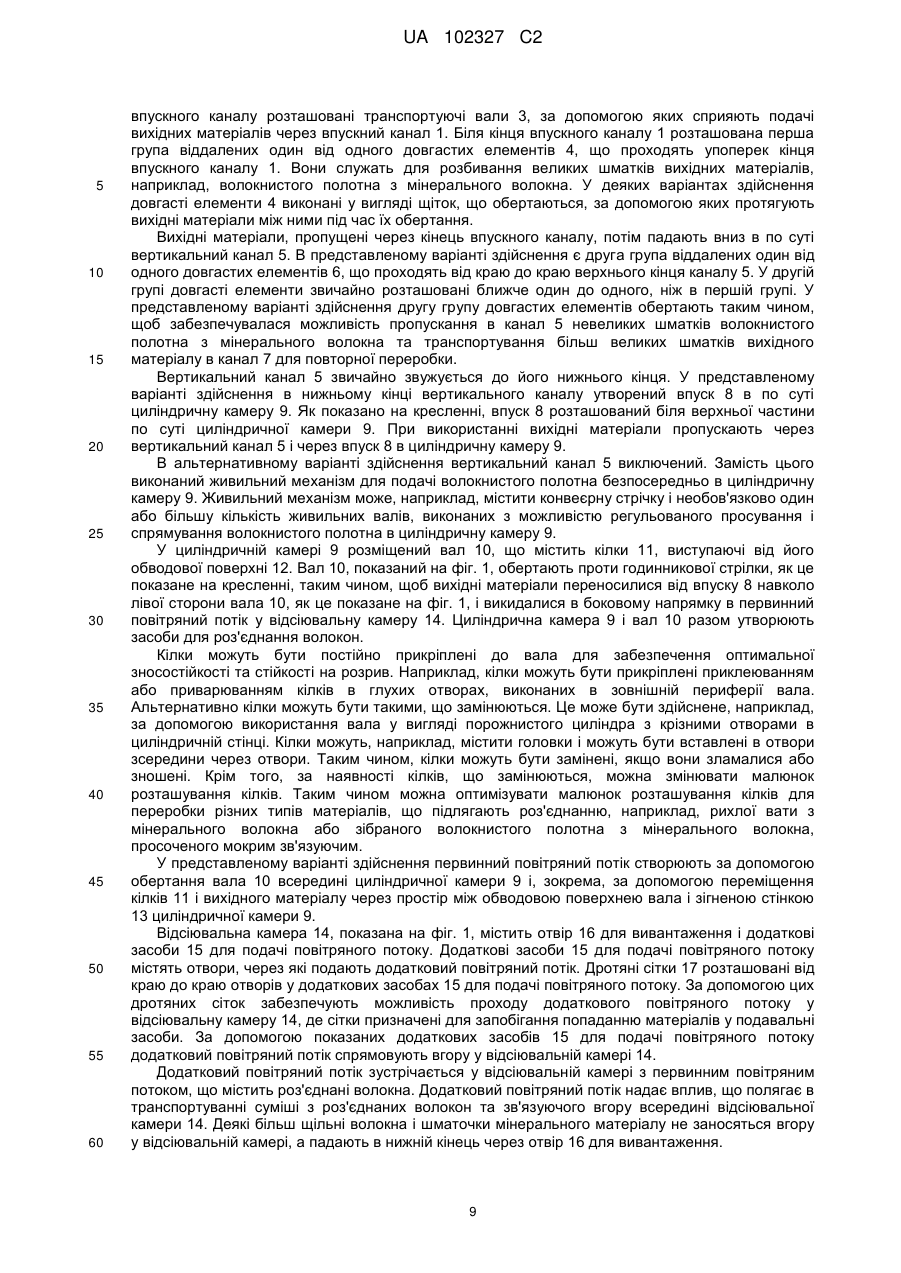

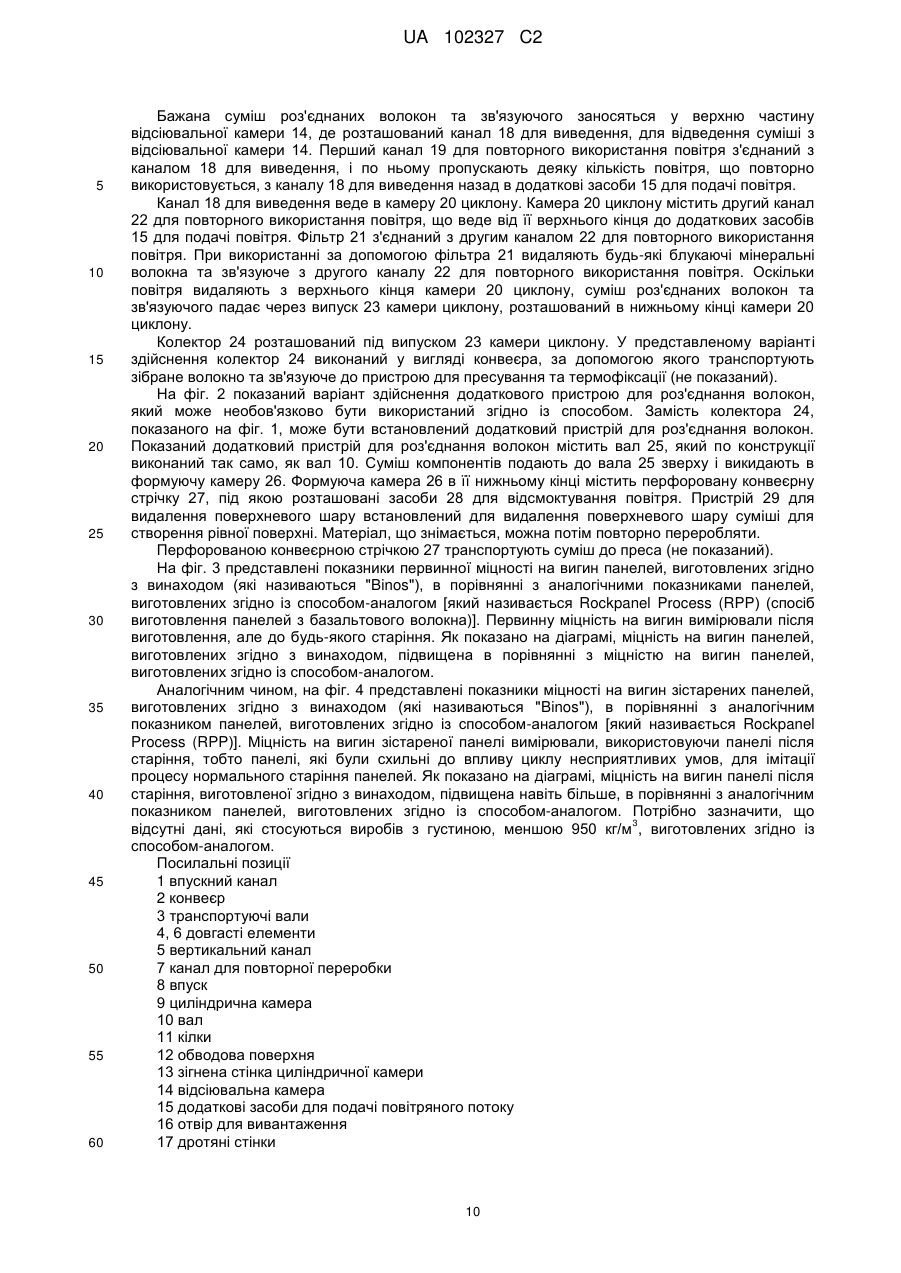

Реферат: Заявлений спосіб виготовлення елемента містить мінеральне волокно, який включає етапи, на яких: забезпечують мінеральне волокно у вигляді зібраного волокнистого полотна, забезпечують зв'язуюче в кількості, піддають зібране волокнисте полотно процесу роз'єднання, переводять волокно у завислий стан в первинному повітряному потоці, змішують зв'язуюче з мінеральним волокном до, під час або після процесу роз'єднання для утворення суміші мінерального волокна і зв'язуючого, збирають суміш мінерального волокна та зв'язуючого, здійснюють пресування та термофіксацію суміші для створення отвердженого композита. Заявлений елемент містить мінеральне волокно, який одержується за способом. Заявлений пристрій для виготовлення елемента, що містить мінеральне волокно, який містить: пристрій для формування мінерального волокна для забезпечення подачі волокна, завислого в повітрі, засоби для подачі зв'язуючого для подачі зв'язуючого у волокно, перший колектор, виконаний з можливістю прийому волокна від пристрою для формування волокна, засоби для відсмоктування повітря для забезпечення відсмоктування повітря через колектор і, таким чином, для збирання волокна на колекторі у вигляді волокнистого полотна, пристрій для роз'єднання волокон для роз'єднання волокнистого полотна для одержання роз'єднаних UA 102327 C2 (12) UA 102327 C2 волокон, засоби для подачі волокнистого полотна в пристрій для роз'єднання волокон, засоби для подачі повітря, для подачі первинного повітряного потоку, для переведення роз'єднаних мінеральних волокон у завислий стан, другий колектор для збирання роз'єднаних мінеральних волокон та зв'язуючого, прес для пресування зібраних роз'єднаних мінеральних волокон та зв'язуючого. Прес виконаний з можливістю здійснення нагрівання елемента для термофіксації зв'язуючого і призначений для пресування елемента . UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу виготовлення композита, що містить мінеральне волокно, і нового елемента, що містить мінеральне волокно, виготовленого цим способом. Винахід також стосується пристрою для здійснення способу згідно з винаходом. Даний винахід особливо стосується елементів, що містять мінеральне волокно, який виготовляється за допомогою пресування та термофіксації суміші з мінерального волокна та зв'язуючого, для виготовлення пресованої плити, що часто має товщину від 4 мм до 25 мм. Ці 3 3 3 плити звичайно мають питому густину від 120 кг/м до 1000 кг/м , наприклад, від 170 кг/м до 3 1000 кг/м , і їх можна використовувати як захисну зовнішню обшивку зовнішніх сторін будівель або як звукоізоляційні та шумопоглинаючі стельові або стінові панелі. Раніше ці продукти виготовляли за допомогою піддавання поєднання мінеральної вати і зв'язуючого процесам змішування і формування, і подальшого пресування та термофіксації сформованої суміші до бажаної питомої густини. Зв'язуюче звичайно або додають в мінеральну вату у вигляді сухого зв'язуючого, або використовують нетермофіксовану мінеральну вату, в яку зв'язуюче було включене під час формування волокна і процесу формування волокнистого полотна. Такі продукти є технічно та комерційно успішними, але було виявлено, що є можливість для їх удосконалення. Більш конкретно, було виявлено, що однією проблемою способів-аналогів є те, що в процесах змішування та формування, що використовуються, є тенденція до утворення деякої кількості щільних жмутів мінеральної вати в суміші або щонайменше не розпушеної ущільненої мінеральної вати. Крім того, способи-аналоги не містять яких-небудь засобів для видалення ущільненої мінеральної вати із суміші, через що має місце нерівномірний розподіл в готовому продукті. Якщо деякі ділянки продукту мають вищу густину мінерального волокна, то це може призводити в результаті до вищої концентрації зв'язуючого в цій ділянці. Через нерівномірний розподіл мінеральної вати і зв'язуючого в продукті можуть виникати проблеми з ряду причин. По-перше, можуть бути ділянки продукту, в яких зв'язуюче не повністю термофіксоване. Це може призводити до зниження загальної міцності та жорсткості панелі. По-друге, через нерівномірний розподіл компонентів можуть бути з більшою імовірністю погіршені звукоізоляційні властивості звукоізоляційної стельової або стінової панелі. По-третє, оскільки цей тип панелі звичайно використовують там, де лицьова поверхня панелі є видимою, то важливо, щоб панелі були естетично привабливими. Нерівномірний розподіл компонентів всередині панелі може призводити до небажаної неконсистентності поверхонь. Якщо велика кількість зв'язуючого сконцентрована в невеликому просторі, то це може призводити в результаті до утворення плями на поверхні продукту. У деяких випадках поверхню панелі забарвлюють, і нерівномірний розподіл компонентів або ділянок, в яких зв'язуюче не повністю термофіксоване, може призводити в результаті до того, що фарба не буде лягати рівномірно по поверхні. Крім того, в деяких продуктах, особливо тих, які використовують для зовнішньої обшивки зовнішніх сторін будівель, було необхідно, аж до цього часу, використовувати відносно велику кількість зв'язуючого для створення продукту, що має достатні міцність та жорсткість. Високий рівень вмісту зв'язуючого частково потрібно через те, що деяку кількість зв'язуючого втрачається у вигляді відходів, оскільки воно присутнє в зайво великій концентрації в ділянках панелі, де була ущільнена мінеральна вата в суміші до пресування. Як згадано вище, всі корисні властивості цієї зв'язуючої не передаються продукту частково через те, що має місце тенденція до не повної термофіксації зв'язуючого. При високому рівні вмісту зв'язуючого в продукті він виходить дорогим, і може бути знижена вогнестійкість продукту. Таким чином, було б бажаним використання меншої кількості зв'язуючої для створення панелі, що має порівнянними міцністю та жорсткістю. Таким чином, задачею винаходу є створення способу формування елемента, що містить мінеральне волокно, типу, описаного вище, що має підвищену міцність та жорсткість або знижений рівень вмісту зв'язуючого, або і ті, і інші характеристики. Ще однією задачею винаходу є створення способу формування елемента, що містить мінеральне волокно, типу, описаного вище, що є гомогенним, має більш рівномірний розподіл компонентів у ньому. Метою винаходу також є створення способу виготовлення елемента, що містить мінеральне волокно, який має більш консистентну і рівну зовнішню поверхню. У патенті США № 2,682,085 розкритий пристрій для очищення і розпушування крихкого волокна, наприклад, мінерального волокна у вигляді вати. Це - досить старий аналог (зареєстрований в 1949 p.), і в ньому запропоновані відносно складний спосіб і пристрій для розпушування і очищення волокна, для видалення з нього частинок і забруднень. Волокно подають в пристрій у вигляді пучків або маси волокна. Після розпушування і очищення волокно 1 UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 збирають у вигляді легкого, розпушеного, повстеподібного шару, або волокнистого полотна, малої питомої густини. Технічною задачею патенту США № 2,682,085 є очищення і розпушування волокна для формування легкого, розпушеного, повстеподібного волокнистого полотна малої питомої густини. Формування жорстких панелей в цьому документі не розглядалося, і не надане визначення переваг роз'єднання волокна і переведення його у зважений стан в повітряному потоку в контексті міцності, жорсткості або якої-небудь іншої властивості спресованої і термофіксованої панелі типу, що використовується як зовнішня обшивка для будівель або як стельові або стінові панелі. Згідно з винаходом задачі, вказані вище, досягаються за допомогою використання способу виготовлення елемента, що містить мінеральне волокно, де згаданий спосіб включає етапи: - забезпечення мінерального волокна в кількості, що становить від 90 мас. % до 99 мас. % від загальної маси вихідних матеріалів у вигляді зібраного волокнистого полотна; - забезпечення зв'язуючого в кількості, що становить від 1 мас. % до 10 мас. % від загальної маси вихідних матеріалів; - піддавання зібраного волокнистого полотна процесу роз'єднання; - переведення волокна у зважений стан в первинному повітряному потоку; - змішування зв'язуючого з мінеральним волокном до, у час або після процесу роз'єднання для утворення суміші мінерального волокна і зв'язуючого; - збирання суміші мінерального волокна і зв'язуючого, пресування і термофіксація суміші 3 3 для створення затверділого композита з питомою густиною від 120 кг/м до 1000 кг/м , 3 3 наприклад, з питомою густиною від 170 кг/м до 1000 кг/м . Цей спосіб можна використовувати для виготовлення нового елемента, що містить мінеральне волокно. При обчисленні згаданих показників відсоткового вмісту брали за основу масу вихідних матеріалів в сухому стані. Завдяки використанню способу згідно з винаходом, визначеного вище, був досягнутий універсальний та рентабельний спосіб виготовлення композита, що містить мінеральне волокно. За допомогою регулювання питомої густини елемента шляхом його пресування можна виготовляти широкий ряд різних композитів, призначених для визначених конкретних задач. Крім того, було встановлено, що за допомогою піддавання мінерального волокна процесу роз'єднання волокон розпушують ущільнені комплекси мінеральних волокон, і мінеральне волокно, і зв'язуюче більш рівномірно розподіляються в елементі, що виготовляється. Завдяки такій підвищеній гомогенності складу елемента досягається в результаті, загалом, підвищений рівень механічної міцності елемента, в порівнянні з елементами-аналогами. Завдяки рівномірному розподілу волокна і зв'язуючого в елементі також досягається бажаний ефект відносно звукоізоляційних властивостей елемента. Крім того, елементи, виготовлені за способом згідно з даним винаходом, мають переваги відносно естетичної привабливості і консистентності властивостей по всьому об'єму елемента. Було також встановлено, що композити згідно з даним винаходом, завдяки їх гомогенності, можна обробляти механічними способами як деревину. Під словами "можна обробляти механічними способами" потрібно розуміти, що композит можна обробляти механічними способами на звичайному верстатному обладнанні для обробки деревини, наприклад, на розпилювальному обладнанні і поперечно-стругальному обладнанні, наприклад, на пазувальних станках, на фрезерних станках для обробки поверхні тощо. Елементи, виготовлені за способом згідно з винаходом, мають широкий ряд застосувань, переважно як будівельні елементи. Зокрема, продукти можуть бути у вигляді панелей. Загалом, продукти використовують в тих випадках, де механічна стабільність і рівна обробка поверхні, а також ізоляційні властивості є важливими. У деяких випадках застосування панелі можна використовувати як шумопоглинальні стельові або стінові панелі. В інших випадках застосування панелі можна використовувати як ізоляційну зовнішню обшивку будівель. Композит переважно виготовляють у вигляді панелі. Товщина панелі переважно становить від 4 мм до 25 мм. У деяких варіантах здійснення, особливо в тих випадках, коли панель використовують як зовнішню обшивку будівлі, товщина панелі, переважно становить від 4 мм до 12 мм, більш переважно - від 5 мм до 10 мм, а найбільш переважно - від 6 мм до 8 мм. У альтернативних варіантах здійснення, особливо в тих випадках, коли панель використовують як ізоляційну панель для стіни або стелі, товщина панелі становить, переважно від 12 мм до 25 мм, більш переважно - від 15 мм до 23 мм, а найбільш переважно - від 18 мм до 21 мм. Точна кількість мінерального волокна, що використовується за способом згідно з винаходом, вибирають таким чином, щоб зберігалися відповідна вогнестійкість і відповідні тепло- і/або 2 UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 звукоізоляційні властивості і щоб була обмежена вартість при збереженні відповідного рівня зв'язаності, залежно від відповідного застосування. При великому вмісті волокна підвищуються вогнестійкість елемента, його звукоізоляційні та теплоізоляційні властивості, і вартість його виходить достатньо низькою, але знижується зв'язаність елемента. Це означає, що при нижній межі вмісту волокна, що становить 90 мас. %, одержується елемент, який має хорошу зв'язаність і міцність, але тільки адекватні ізоляційні властивості та вогнестійкість, які можуть бути сприятливими для деяких композитів, ізоляційні властивості та вогнестійкість яких менш важливі. Якщо ізоляційні властивості та вогнестійкість особливо важливі, то кількість волокна може бути збільшена до верхньої межі, що становить 99 мас. %, але внаслідок цього забезпечується тільки адекватна зв'язаність композита. Для більшості застосувань придатний склад включає кількість волокна, що становить від 90 мас. % до 97 мас. % або від 91 мас. % до 95 мас. %. Найбільш звичайним придатним вмістом волокна є від 92 мас. % до 94 мас. %. Кількість зв'язуючого також вибирають, приймаючи за основу бажані показники зв'язаності, міцності і вартості, а також таких властивостей, як, наприклад, реакція на вогонь і теплоізоляційна здатність. При нижній межі, що становить 1 мас. %, одержується в результаті композит з більш низькими міцністю і зв'язаністю, який, однак, адекватний деяким випадкам застосування, і має перевагу, що полягає у відносно низькій вартості, і він потенційно придатний завдяки хорошим тепло- і звукоізоляційним властивостям. При застосуванні в тих випадках, де потрібна висока механічна міцність, потрібно використовувати вищий вміст зв'язуючого, наприклад, аж до верхньої межі, що становить 10 мас. %, але це веде до збільшення вартості продукту, і додатково реакція на вогонь часто буває менш сприятливою, залежно від вибраного зв'язуючого. Для більшості застосувань придатний склад містить зв'язуюче в кількості від 3 мас. % до 10 мас. % або від 5 мас. % до 9 мас. %. Найбільш звичайним придатним вмістом зв'язуючого є - від 6 мас. % до 8 мас. %. Мінеральне волокно (також відоме як штучне скловолокно або ШСВ), що використовується згідно з даним винаходом, може бути будь-яким мінеральним волокном, включаючи: скловолокно, керамічне волокно або базальтове волокно, але переважно використовувати базальтове волокно. Базальтове волокно (вата) звичайно містить оксид заліза в кількості, що становить щонайменше 3 %, і лужноземельні метали (оксид кальцію та оксид магнію) в кількості від 10 % до 40 %, разом з іншими звичайними оксидними компонентами мінеральної вати. До них належать: кремнезем; глинозем; лужні метали (оксид натрію та оксид калію), які звичайно присутні в малих кількостях; і вони можуть також містити оксиди титану та інших другорядних оксидів. Діаметр волокна часто знаходиться в діапазоні від 3 мкм до 20 мкм, зокрема, звичайно - від 5 мкм до 10 мкм. Переважно мінеральне волокно і зв'язуюче разом становлять щонайменше 96 % від загальної маси вихідних матеріалів, більш переважно, щонайменше 98 %, а найбільш переважно - по суті 100 %. Присутність органічних волокон в елементі, що містить мінеральне волокно, веде до зниження вогнестійкості та ізоляційних властивостей елемента. Таким чином, переважно, щоб вихідні матеріали містили менше 5 % органічних волокон. Більш переважно, щоб вихідні матеріали по суті не містили органічних волокон. Під терміном "зібране волокнисте полотно", при використанні його в даному описі, розуміють будь-яке мінеральне волокно, зібране на поверхні, тобто волокно, яке не знаходиться більше у зваженому стані в повітрі, наприклад: гранулят, пучки волокна або відходи волокнистого полотна, що повторно переробляються. Зібране волокнисте полотно може бути первинним волокнистим полотном, яке було сформоване за допомогою збору волокна на конвеєрній стрічці і який служить вихідним матеріалом, але який не був укладений у вигляді настилу в поперечному напрямку або не був скріплений яким-небудь іншим способом. Альтернативно зібране волокнисте полотно може бути вторинним волокнистим полотном, яке було сформоване за допомогою поперечного укладання або іншим способом сформоване з первинного волокнистого полотна. Переважно, щоб зібране волокнисте полотно було первинним волокнистим полотном. В одному варіанті здійснення процес роз'єднання включає подачу волокнистого полотна з мінерального волокна з каналу з відносно повільнішим повітряним потоком в канал з відносно більш швидкісним повітряним потоком. Вважається, що в цьому варіанті здійснення відбувається роз'єднання волокон, оскільки волокна, що попадають в канал з відносно більш швидкісним повітряним потоком, спочатку відтягуються від подальших волокон у волокнистому полотні. Цей тип роз'єднання особливо ефективний для одержання розпушених пучків волокон, швидше, ніж ущільнених жмутів, наявність яких може призводити в результаті до нерівномірного розподілу матеріалів у продукті. 3 UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважно, щоб швидкість відносно більш швидкісного повітряного потоку становила від 20 м/с до 150 м/с або від 30 м/с до 120 м/с. Більш переважно, щоб швидкість становила від 40 м/с до 80 м/с, а найбільш переважно - від 50 м/с до 70 м/с. Відносно більш швидкісний повітряний потік може бути відділений від первинного повітряного потоку, але більш звичайним є його спрямування в первинний повітряний потік. Переважно, щоб різниця швидкостей відносно повільнішого повітряного потоку і відносно більш швидкісного повітряного потоку становила щонайменше 20 м/с, більш переважно, щонайменше 40 м/с, а найбільш переважно, щонайменше 50 м/с. Термін "повітряний потік", при використанні його в даному описі, потрібно розуміти в широкому значенні, де "потік" включає не тільки потік повітря, що містить гази в тому співвідношенні, в якому вони присутні в атмосфері Землі, але також потік будь-якого придатного газу або газів в будь-яких придатних співвідношеннях. Згідно з особливо переважним варіантом здійснення процес роз'єднання включає подачу зібраного волокнистого полотна щонайменше до одного вала, що обертається навколо його подовжньої осі і містить кілки, виступаючі від його обводової поверхні. У цьому варіанті здійснення валом, що обертається, звичайно також сприяють щонайменше, частково, створенню відносно більш швидкісного повітряного потоку. Вал, що часто обертається, є єдиним джерелом створення відносно більш швидкісного повітряного потоку. У деяких варіантах здійснення використовують щонайменше два вали. Ці вали можуть діяти в тандемі або послідовно. Вал може мати придатні розміри, але в переважному варіанті здійснення вал має діаметр, що визначається по найбільш виступаючих точках кілків, від 20 см до 80 см або більше, переважно - від 30 см до 70 см. Навіть, більш переважно, щоб діаметр становив від 40 см до 60 см, а найбільш переважно - від 45 см до 55 см. Вал можна обертати з будь-якою придатною швидкістю. У більшості варіантів здійснення придатна швидкість обертання вала становить від 500 об/хв до 5000 об/хв, переважно - від 1000 об/хв до 4000 об/хв, більш переважно - від 1500 об/хв до 3500 об/хв, найбільш переважно - від 2000 об/хв до 3000 об/хв. Розміри і швидкості обертання вала можуть бути вибрані таким чином, щоб створювалася задана обводова швидкість вала. Загалом, при високій швидкості відбувається більш ефективне роз'єднання волокон, хоча це залежить від типу волокнистого полотна з мінерального волокна, що використовується, і від конкретної форми вала. У більшості варіантів здійснення придатною швидкістю найбільш виступаючих точок кілків вала є швидкість, що становить від 20 м/с до 150 м/с, переважно - від 30 м/с до 120 м/с, більш переважно - від 40 м/с до 80 м/с, а найбільш переважно - від 50 м/с до 70 м/с. Вал, переважно розташований всередині по суті циліндричної камери. Камера містить впускання, через яке до вала подають мінеральне волокно і необов'язково зв'язуюче. Камера також містить випуск, через який викидають роз'єднане мінеральне волокно і необов'язково зв'язуюче. Компоненти переважно викидають через випуск в первинний повітряний потік. У переважних варіантах здійснення мінеральне волокно і необов'язково зв'язуюче подають до вала зверху. Також переважно, щоб мінеральне волокно і необов'язково зв'язуюче скидалися з вала в горизонтальному напрямку з більш низько розташованої частини кола вала. У найбільш переважному варіанті здійснення мінеральне волокно переносять валом приблизно на 180° до скидання волокна. Вал переважно займає велику частину камери. Переважно, щоб кінчики кілків знаходилися на відстані, менше 10 см, більш переважно - на відстані, менше 7 см, а найбільш переважно - на відстані, менше 4 см, від зігненої стінки по суті циліндричної камери. Завдяки цьому створюється більш сильний повітряний потік, що генерується валом, і забезпечується більш ретельне роз'єднання волокон повітряним потоком і самими кілками. Переважно, щоб мінеральне волокно подавали до вала зверху. Роз'єднані волокна звичайно скидають з вала в первинний повітряний потік. У деяких варіантах здійснення за допомогою вала сприяють створенню первинного повітряного потоку. В інших варіантах здійснення вал є єдиним джерелом створення первинного повітряного потоку. Згідно з винаходом волокно переводять у зважений стан в первинному повітряному потоку. Перевага переведення волокна у зважений стан в повітряному потоку полягає в тому, що при цьому можуть бути відсіяні небажані частинки або агломерації. Такими частинками є, наприклад, шматочки волокон та їх агломерації, наприклад, крім іншого, важкі жмути вати, які не були належним чином розпушені до волокон, наприклад, так звана "жувальна гумка". Первинний повітряний потік звичайно не вільний від турбулентності. У переважних варіантах здійснення має місце значна турбулентність всередині первинного повітряного потоку, оскільки 4 UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 вона сприяє розпушуванню пучків волокна, і за її допомогою можна поліпшити відсіювання небажаних частинок і агломерацій. Згідно з даним винаходом швидкість первинного повітряного потоку біля його джерела становить переважно від 20 м/с до 150 м/с, більш переважно - від 30 м/с до 120 м/с, навіть більш переважно - від 40 м/с до 80 м/с, а найбільш переважно - від 50 м/с до 70 м/с. Первинний повітряний потік, переважно спрямовують у відсіювальну камеру. У відсіювальній камері, завдяки турбулентності всередині первинного повітряного потоку, забезпечується можливість відсіювання більш щільних частинок та їх випадання на дно камери, і більшого розпушування пучків волокон. Для забезпечення більш ретельного просіювання волокна, переважно виконувати пристрій таким чином, щоб середня тривалість знаходження волокна всередині відсіювальної камери становила щонайменше 0,5 с, більш переважно щонайменше 2,0 с, або навіть щонайменше 3,0 с. Однак звичайно немає необхідності в тому, щоб середня тривалість знаходження волокна всередині відсіювальної камери була більше 10,0 с. Більш звичайною середньою тривалістю знаходження волокна всередині відсіювальної камери є тривалість, що становить менше 7 с, а найбільш звичайною середньою тривалістю знаходження волокна всередині відсіювальної камери є тривалість, що становить менше 5 с. Температура навколишнього середовища всередині відсіювальної камери, при її використанні, становить звичайно від 20 °C до 100 °C, більш звичайно - від 30 °C до 70 °C. Температура може залежати від температури зовнішнього повітря, тобто повітря може бути холодним зимою і гарячим літом. Підвищену температуру до 100 °C можна використовувати для попередньої термофіксації зв'язуючого у відсіювальній камері. В особливих варіантах здійснення зв'язуючим є матеріал, який, за деяких умов, засихає, твердне або термофіксується. Для зручності ці і подібні до них процеси називаються в даному описі "термофіксацією". Переважно, щоб ці процеси "термофіксації" були безповоротними і щоб внаслідок їх здійснення виходив зв'язаний композитний матеріал. Можна використовувати неорганічні також як і органічні зв'язуючі. Органічні зв'язуючі є переважними. Крім того, можна використовувати сухі зв'язуючі також як і мокрі зв'язуючі. Конкретні приклади зв'язуючих матеріалів включають (але вони не обмежені даним переліком): фенол формальдегідне зв'язуюче, сечовинноформальдегідне зв'язуюче, фенолсечовинноформальдегідне зв'язуюче, меламінформальдегідне зв'язуюче, конденсаційні смоли, акрилати та інші латексні склади, епоксидні смоли, рідке скло, розплави поліуретану, поліетилену, поліпропілену та політетрафторетилену тощо. У варіанті здійснення використовують сухе зв'язуюче. Можна використовувати будь-яке придатне сухе зв'язуюче, але переважно використовувати фенолформальдегідне зв'язуюче, оскільки цей тип зв'язуючого легко доступний на ринку, і підтверджена його ефективність. Може бути сприятливим використання сухого зв'язуючого, оскільки в деяких випадках можна легко здійснювати змішування, і, крім того, потреба в технічному обслуговуванні обладнання є невеликою. Крім того, зв'язуюче є відносно стабільним і не псується. Згідно з альтернативним варіантом здійснення використовують мокре зв'язуюче. Мокрі зв'язуючі мають перевагу, яка полягає в низькій вартості, в порівнянні із сухими зв'язуючими, і часто можна зменшити кількість мокрого зв'язуючого, що використовується, в порівнянні із сухими зв'язуючими. Зменшення кількості зв'язуючого додатково призводить в результаті до кращої реакції композита на вогонь. Будь-яке придатне мокре зв'язуюче можна використовувати, але переважно використовувати фенолформальдегідне зв'язуюче, оскільки цей тип зв'язуючого легко доступний на ринку, і підтверджена його ефективність. Зв'язуюче можна змішувати з мінеральним волокном до, під час або після процесу роз'єднання. У деяких варіантах здійснення, особливо, коли зв'язуюче є мокрим, переважно змішувати зв'язуюче з волокном до процесу роз'єднання. Зокрема, волокно може бути у вигляді нетермофіксованого зібраного волокнистого полотна, що містить мокре зв'язуюче. При використанні сухого зв'язуючого його можна, наприклад, заздалегідь змішувати із зібраним волокнистим полотном з мінерального волокна до процесу роз'єднання. Додаткове змішування можна здійснювати під час і після процесу роз'єднання. Альтернативно сухе зв'язуюче можна окремо подавати в первинний повітряний потік і змішувати в первинному повітряному потоку. Мінеральне волокно і зв'язуюче при переведенні їх у зважений стан в первинному повітряному потоку, в деяких варіантах здійснення, піддають впливу додаткового повітряного потоку, що подається в іншому напрямку, відмінному від напрямку первинного повітряного потоку. Цим сприяють генеруванню додаткової турбулентності в первинному повітряному 5 UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 потоку, чим сприяють змішуванню, відсіванню і рихленню пучків волокна. Звичайно первинний повітряний потік, загалом, проходить в горизонтальному напрямку, а додатковий повітряний потік звичайно спрямовують вгору. У деяких варіантах здійснення створюють множину додаткових повітряних потоків. Додатковий повітряний потік переважно має швидкість від 1 м/с до 20 м/с, більш переважно - від 1 м/с до 13 м/с, навіть більш переважно - від 2 м/с до 9 м/с, а найбільш переважно - від 3 м/с до 7 м/с. Суміш мінерального волокна та зв'язуючого збирають з первинного повітряного потоку за допомогою яких-небудь придатних засобів. В одному варіанті здійснення первинний повітряний потік спрямовують у верхню частину камери циклону, відкритої в її нижньому кінці, і суміш збирають з нижнього кінця камери циклону. В альтернативному варіанті здійснення первинний повітряний потік спрямовують через перфоровану поверхню, на якій осаджується суміш, а повітряний потік проходить крізь неї. Суміш мінерального волокна та зв'язуючого, переважно піддають додатковому процесу роз'єднання волокон після переведення суміші у зважений стан в первинному повітряному потоку, але до пресування та термофіксації суміші. Додатковий процес роз'єднання може мати будь-який з переважних ознак процесу роз'єднання, описаних раніше. Згідно з особливо переважним способом суміш мінерального волокна і зв'язуючого виводять з первинного повітряного потоку, переважно - в камері циклону, і подають до вала, що обертається, який містить кілки, виступаючі від його обводової поверхні. Вал, що входить до складу додаткових засобів для роз'єднання, може мати будь-які з ознак, описаних вище, що стосується вала, до якого можна подавати зібране волокнисте полотно спочатку. Суміш мінерального волокна та зв'язуючого, переважно викидають з додаткового процесу роз'єднання в камеру формування. Суміш мінерального волокна та зв'язуючого після піддавання її додатковому процесу роз'єднання, збирають, пресують та термофіксують. Суміш, переважно збирають на перфорованій конвеєрній стрічці, що містить засоби для відсмоктування повітря, розташовані під стрічкою. Згідно з переважним способом відповідно до винаходу із зібраної суміші зв'язуючого та мінерального волокна видаляють поверхневий шар до термофіксації та пресування. Спосіб можна здійснювати як періодичний процес, однак, згідно з варіантом здійснення, спосіб здійснюють на лінії для виробництва мінеральної вати, подаючи первинне або вторинне волокнисте полотно з мінеральної вати в процес розділення волокон, за допомогою якого здійснюють особливо рентабельний та універсальний спосіб одержання композитів, які мають сприятливі механічні властивості та теплоізоляційні властивості в широкому діапазоні густини. Згідно з конкретним варіантом здійснення спосіб виконують як процес, що здійснюється в режимі "он-лайн" на виробничій лінії для виготовлення мінеральної вати. Відразу після формування суміші мінерального волокна та зв'язуючого, її пресують і термофіксують для виготовлення елемента бажаної питомої густини. Тиск, температура і тривалість витримки для термофіксації та пресування залежать, крім іншого, від типу використовуваного зв'язуючого. Один з аспектів винаходу стосується елемента, який містить мінеральне волокно, що одержується за способом згідно з винаходом. Елемент є переважно по суті гомогенним. Під словосполученням "по суті гомогенний" потрібно розуміти, що композит є гомогенним в 2 міліметровому масштабі, тобто під мікроскопом ділянка розміром, наприклад, в 1 мм , є (по суті) ідентичною іншим зразкам суміші. Винахід також стосується пристрою, придатного для здійснення способу згідно з винаходом, який містить: - пристрій для формування мінерального волокна, для забезпечення подачі волокна, зваженого в повітрі; - пристрій для подачі зв'язуючого для подачі зв'язуючого у волокно; - перший колектор, виконаний для прийому волокна від пристрою для формування волокна; - відсмоктувальний пристрій для відсмоктування повітря крізь колектор і, таким чином, для збирання волокна у вигляді волокнистого полотна на колекторі; - пристрій для роз'єднання волокон для роз'єднання волокнистого полотна, для одержання роз'єднаних волокон; - пристрій для подачі волокнистого полотна для подачі волокнистого полотна до пристрою для роз'єднання волокон; 6 UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 - пристрій для подачі повітря для подачі первинного повітряного потоку, для транспортування зважених в ньому роз'єднаних мінеральних волокон; - другий колектор для збирання роз'єднаних мінеральних волокон та зв'язуючого; і - прес для пресування зібраних роз'єднаних мінеральних волокон та зв'язуючого. Пристрій для формування мінерального волокна може бути будь-яким пристроєм, придатним для цього, наприклад, каскадним волокноформуючим пристроєм або чашковим волокноформуючим пристроєм. Серед переважних варіантів здійснення пристрою для формування мінерального волокна є каскадний волокноформуючий пристрій. У будь-якому випадку подають розплав мінерального складу і виготовляють волокно за допомогою відцентрової дії пристрою. Засобами для подачі зв'язуючого подають зв'язуюче в мінеральне волокно. Такі засоби можуть бути розташовані в будь-якій точці до другого колектора, але, переважно їх розташовують між пристроєм для формування волокна і першим колектором. В іншому варіанті здійснення засобу для подачі зв'язуючого розташовують між першим колектором і другим колектором. В іншому переважному варіанті здійснення засобу для подачі зв'язуючого розташовують між першим колектором і засобами для роз'єднання волокна. Засоби для подачі зв'язуючого можуть бути пристосовані до подачі мокрого зв'язуючого або до подачі сухого зв'язуючого. Перший колектор, переважно виконаний у вигляді безперервно діючої першої конвеєрної стрічки. Стрічка є повітропроникною. Волокно осаджується на стрічці у вигляді первинного волокнистого полотна. Засоби для відсмоктування повітря розташовані позаду першого колектора для забезпечення проходу повітряного потоку крізь колектор. Пристрій може необов'язково містити засоби для обробки первинного волокнистого полотна будь-яким способом, відомим фахівцям в даній галузі техніки. Наприклад, пристрій може містити хитну стрічку для поперечного укладання первинного волокнистого полотна на додаткову безперервно діючу конвеєрну стрічку для формування вторинного волокнистого полотна з мінерального волокна. У переважному варіанті здійснення перший колектор виконаний у вигляді конвеєрної стрічки, що веде до впускного каналу. Впускний канал може містити транспортуючі вали біля його верхнього краю для сприяння переміщенню мінерального волокна через впускний канал. Між першим колектором та пристроєм для роз'єднання волокон, в деяких варіантах здійснення, розташований по суті вертикальний канал. Часто по суті вертикальний канал в його нижньому кінці вужче, ніж біля його верхнього кінця. Пристрій містить засоби для роз'єднання волокон для роз'єднання волокон первинного або вторинного волокнистого полотна для одержання роз'єднаних волокон. В одному варіанті здійснення пристрій для роз'єднання волокон містить перший канал для транспортування первинного або вторинного волокнистого полотна, і другий канал з'єднаний з першим каналом. У цьому варіанті здійснення пристрій для роз'єднання волокон містить засоби для подачі повітряного потоку в другий канал із вищою швидкістю, ніж в першому каналі. Зокрема, засоби для роз'єднання волокон можуть бути виконані у вигляді вала, як це описане в зв'язку із способом згідно з винаходом. Будь-які з переважних або оптимальних ознак вала, описаних в зв'язку із способом, в рівній мірі застосовні до першого нового пристрою згідно з винаходом. Крім того, перший пристрій може містити циліндричну камеру, в якій розміщений вал. Будьякі з ознак циліндричної камери, описаних в зв'язку із способом згідно з винаходом, в рівній мірі застосовні до першого пристрою згідно з винаходом. Для пристрою згідно з винаходом також потрібні засоби для подачі повітря для подачі первинного повітряного потоку. Ці засоби для подачі повітря можуть бути виконані як частина пристрою для роз'єднання волокон. Наприклад, засоби для подачі повітряного потоку у другий канал з вищою швидкістю, ніж в першому каналі, можуть також бути засобами для подачі первинного повітряного потоку. Можливо також, щоб сам вал діяв як засоби для генерування первинного повітряного потоку, оскільки він створює потік роз'єднаних мінеральних волокон, зважених в повітряному потоку. У пристрої можуть бути додаткові засоби для подачі повітряного потоку, для подачі додаткового повітряного потоку в первинний повітряний потік. Пристрій згідно з винаходом, переважно містить відсіювальну камеру, як це описане в зв'язку із способом згідно з винаходом. Додаткові засоби для подачі повітряного потоку, за їх наявності, переважно розташовані біля нижнього кінця відсіювальної камери, і вони виконані з можливістю подачі потоку повітря вгору всередині відсіювальної камери. Первинні засоби для 7 UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 подачі повітряного потоку, переважно розташовані біля бокової сторони відсіювальної камери і виконані з можливістю подачі повітряного потоку в горизонтальному напрямку камери. Додаткові засоби для подачі повітряного потоку, за їх наявності, можуть містити дротяну сітку, розташовану від краю до краю її отвору, для запобігання попаданню твердих матеріалів. Біля нижнього кінця відсіювальної камери, переважно розташований отвір для вивантаження, в який падають важкі шматочки або ущільнені пучки волокон. У переважних варіантах здійснення мінеральне волокно та зв'язуюче подають разом у відсіювальну камеру з одного боку у зваженому стані в первинному повітряному потоку. Потім суміш подають потоком повітря вгору і додатково перемішують за допомогою додаткових засобів для подачі повітря, розташованих біля нижнього кінця камери. Потім суміш виводять з відсіювальної камери через канал для виведення, розташований біля верхнього кінця відсіювальної камери. Канал для виведення веде зрештою до другого колектора. Колектор може бути виконаний у вигляді перфорованої стрічки, позаду якої розташовані засоби для відсмоктування повітря. Альтернативно засоби для збирання можуть містити камеру циклону, придатну для відділення суміші мінерального волокна від первинного повітряного потоку. У цьому варіанті здійснення камера циклону містить отвір в її нижньому кінці, через який суміш ежектують, а повітряний потік відводять по каналу, розташованому біля верхнього кінця. Камера циклону в її верхньому кінці має більший діаметр, ніж в її нижньому кінці. В одному варіанті здійснення суміш ежектують з камери циклону і подають на конвеєрну стрічку. Переважно є додатковий пристрій для роз'єднання волокон, виконаний з можливістю прийому суміші мінерального волокна та зв'язуючого. Додатковий пристрій для роз'єднання волокон може мати будь-які з переважних ознак, описаних в зв'язку з пристроєм для роз'єднання волокон, для роз'єднання зібраного волокнистого полотна з мінерального волокна. Додатковий пристрій для роз'єднання волокон, переважно виконаний з можливістю прийому суміші мінерального волокна та зв'язуючого з отвору, розташованого біля нижнього кінця камери циклону. Переважно є камера для формування, виконана з можливістю прийому волокна та зв'язуючого від додаткового пристрою для роз'єднання волокон. Камера для формування, переважно містить перфоровану конвеєрну стрічку для збирання суміші мінерального волокна та зв'язуючого. Переважно встановлювати засоби для видалення поверхневого шару до пресування. Пристрій може бути виконаний з можливістю повторної переробки матеріалу з видаленого поверхневого шару. Пристрій згідно з даним винаходом містить прес для пресування та термофіксації зібраної суміші мінерального волокна та зв'язуючого. Прес придатний для пресування елемента з 3 3 3 3 питомою густиною від 120 кг/м до 1000 кг/м , наприклад, від 170 кг/м до 1000 кг/м . Звичайно прес пристосований для нагріву елемента для термофіксації зв'язуючого. Будь-які з переважних ознак, описаних в зв'язку із способом згідно з винаходом, застосовні в рівній мірі до пристрою. Аналогічним чином, будь-які ознаки пристрою, розкриті вище, застосовні в рівній мірі до способу згідно з винаходом. Винахід нижче описаний у вигляді прикладу з посиланнями на креслення, на яких зображено: на фіг. 1 - схематичне креслення пристрою для розділення волокон і змішування сировинних матеріалів; на фіг. 2 - схематичне креслення додаткового пристрою для роз'єднання волокон, як це описане вище; на фіг. 3 - діаграма показників міцності на вигин; на фіг. 4 - діаграма показників міцності на вигин зістареного матеріалу. На фіг. 1 представлений пристрій, придатний для здійснення способу згідно з даним винаходом, де пристрій для формування волокна і колектор виконані з можливістю подачі волокнистого полотна з мінерального волокна у впускний канал 1; засоби для подачі зв'язуючого виконані з можливістю подачі зв'язуючого в мінеральне волокно у впускному каналі; де представлений пристрій може також становити частину нового пристрою згідно з винаходом. Пристрій містить впускний канал 1 для вихідних матеріалів, наприклад, зв'язуючого та мінерального волокна, а для спеціальних сировинних матеріалів пристрій може містити подрібнювач (не показаний), розташований біля впускного каналу 1 для щонайменше часткового розрізання об'ємного матеріалу. Біля нижнього краю впускного каналу розташований конвеєр 2, яким транспортують вихідні матеріали через впускний канал 1. Біля верхнього краю 8 UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 впускного каналу розташовані транспортуючі вали 3, за допомогою яких сприяють подачі вихідних матеріалів через впускний канал 1. Біля кінця впускного каналу 1 розташована перша група віддалених один від одного довгастих елементів 4, що проходять упоперек кінця впускного каналу 1. Вони служать для розбивання великих шматків вихідних матеріалів, наприклад, волокнистого полотна з мінерального волокна. У деяких варіантах здійснення довгасті елементи 4 виконаніу вигляді щіток, що обертаються, за допомогою яких протягують вихідні матеріали між ними під час їх обертання. Вихідні матеріали, пропущені через кінець впускного каналу, потім падають вниз в по суті вертикальний канал 5. В представленому варіанті здійснення є друга група віддалених один від одного довгастих елементів 6, що проходять від краю до краю верхнього кінця каналу 5. У другій групі довгасті елементи звичайно розташовані ближче один до одного, ніж в першій групі. У представленому варіанті здійснення другу групу довгастих елементів обертають таким чином, щоб забезпечувалася можливість пропускання в канал 5 невеликих шматків волокнистого полотна з мінерального волокна та транспортування більш великих шматків вихідного матеріалу в канал 7 для повторної переробки. Вертикальний канал 5 звичайно звужується до його нижнього кінця. У представленому варіанті здійснення в нижньому кінці вертикального каналу утворений впуск 8 в по суті циліндричну камеру 9. Як показано на кресленні, впуск 8 розташований біля верхньої частини по суті циліндричної камери 9. При використанні вихідні матеріали пропускають через вертикальний канал 5 і через впуск 8 в циліндричну камеру 9. В альтернативному варіанті здійснення вертикальний канал 5 виключений. Замість цього виконаний живильний механізм для подачі волокнистого полотна безпосередньо в циліндричну камеру 9. Живильний механізм може, наприклад, містити конвеєрну стрічку і необов'язково один або більшу кількість живильних валів, виконаних з можливістю регульованого просування і спрямування волокнистого полотна в циліндричну камеру 9. У циліндричній камері 9 розміщений вал 10, що містить кілки 11, виступаючі від його обводової поверхні 12. Вал 10, показаний на фіг. 1, обертають проти годинникової стрілки, як це показане на кресленні, таким чином, щоб вихідні матеріали переносилися від впуску 8 навколо лівої сторони вала 10, як це показане на фіг. 1, і викидалися в боковому напрямку в первинний повітряний потік у відсіювальну камеру 14. Циліндрична камера 9 і вал 10 разом утворюють засоби для роз'єднання волокон. Кілки можуть бути постійно прикріплені до вала для забезпечення оптимальної зносостійкості та стійкості на розрив. Наприклад, кілки можуть бути прикріплені приклеюванням або приварюванням кілків в глухих отворах, виконаних в зовнішній периферії вала. Альтернативно кілки можуть бути такими, що замінюються. Це може бути здійснене, наприклад, за допомогою використання вала у вигляді порожнистого циліндра з крізними отворами в циліндричній стінці. Кілки можуть, наприклад, містити головки і можуть бути вставлені в отвори зсередини через отвори. Таким чином, кілки можуть бути замінені, якщо вони зламалися або зношені. Крім того, за наявності кілків, що замінюються, можна змінювати малюнок розташування кілків. Таким чином можна оптимізувати малюнок розташування кілків для переробки різних типів матеріалів, що підлягають роз'єднанню, наприклад, рихлої вати з мінерального волокна або зібраного волокнистого полотна з мінерального волокна, просоченого мокрим зв'язуючим. У представленому варіанті здійснення первинний повітряний потік створюють за допомогою обертання вала 10 всередині циліндричної камери 9 і, зокрема, за допомогою переміщення кілків 11 і вихідного матеріалу через простір між обводовою поверхнею вала і зігненою стінкою 13 циліндричної камери 9. Відсіювальна камера 14, показана на фіг. 1, містить отвір 16 для вивантаження і додаткові засоби 15 для подачі повітряного потоку. Додаткові засоби 15 для подачі повітряного потоку містять отвори, через які подають додатковий повітряний потік. Дротяні сітки 17 розташовані від краю до краю отворів у додаткових засобах 15 для подачі повітряного потоку. За допомогою цих дротяних сіток забезпечують можливість проходу додаткового повітряного потоку у відсіювальну камеру 14, де сітки призначені для запобігання попаданню матеріалів у подавальні засоби. За допомогою показаних додаткових засобів 15 для подачі повітряного потоку додатковий повітряний потік спрямовують вгору у відсіювальній камері 14. Додатковий повітряний потік зустрічається у відсіювальній камері з первинним повітряним потоком, що містить роз'єднані волокна. Додатковий повітряний потік надає вплив, що полягає в транспортуванні суміші з роз'єднаних волокон та зв'язуючого вгору всередині відсіювальної камери 14. Деякі більш щільні волокна і шматочки мінерального матеріалу не заносяться вгору у відсіювальній камері, а падають в нижній кінець через отвір 16для вивантаження. 9 UA 102327 C2 5 10 15 20 25 30 35 40 45 50 55 60 Бажана суміш роз'єднаних волокон та зв'язуючого заносяться у верхню частину відсіювальної камери 14, де розташований канал 18 для виведення, для відведення суміші з відсіювальної камери 14. Перший канал 19 для повторного використання повітря з'єднаний з каналом 18 для виведення, і по ньому пропускають деяку кількість повітря, що повторно використовується, з каналу 18 для виведення назад в додаткові засоби 15 для подачі повітря. Канал 18 для виведення веде в камеру 20 циклону. Камера 20 циклону містить другий канал 22 для повторного використання повітря, що веде від її верхнього кінця до додаткових засобів 15 для подачі повітря. Фільтр 21 з'єднаний з другим каналом 22 для повторного використання повітря. При використанні за допомогою фільтра 21 видаляють будь-які блукаючі мінеральні волокна та зв'язуюче з другого каналу 22 для повторного використання повітря. Оскільки повітря видаляють з верхнього кінця камери 20 циклону, суміш роз'єднаних волокон та зв'язуючого падає через випуск 23 камери циклону, розташований в нижньому кінці камери 20 циклону. Колектор 24 розташований під випуском 23 камери циклону. У представленому варіанті здійснення колектор 24 виконаний у вигляді конвеєра, за допомогою якого транспортують зібране волокно та зв'язуюче до пристрою для пресування та термофіксації (не показаний). На фіг. 2 показаний варіант здійснення додаткового пристрою для роз'єднання волокон, який може необов'язково бути використаний згідно із способом. Замість колектора 24, показаного на фіг. 1, може бути встановлений додатковий пристрій для роз'єднання волокон. Показаний додатковий пристрій для роз'єднання волокон містить вал 25, який по конструкції виконаний так само, як вал 10. Суміш компонентів подають до вала 25 зверху і викидають в формуючу камеру 26. Формуюча камера 26 в її нижньому кінці містить перфоровану конвеєрну стрічку 27, під якою розташовані засоби 28 для відсмоктування повітря. Пристрій 29 для видалення поверхневого шару встановлений для видалення поверхневого шару суміші для створення рівної поверхні. Матеріал, що знімається, можна потім повторно переробляти. Перфорованою конвеєрною стрічкою 27 транспортують суміш до преса (не показаний). На фіг. 3 представлені показники первинної міцності на вигин панелей, виготовлених згідно з винаходом (які називаються "Binos"), в порівнянні з аналогічними показниками панелей, виготовлених згідно із способом-аналогом [який називається Rockpanel Process (RPP) (спосіб виготовлення панелей з базальтового волокна)]. Первинну міцність на вигин вимірювали після виготовлення, але до будь-якого старіння. Як показано на діаграмі, міцність на вигин панелей, виготовлених згідно з винаходом, підвищена в порівнянні з міцністю на вигин панелей, виготовлених згідно із способом-аналогом. Аналогічним чином, на фіг. 4 представлені показники міцності на вигин зістарених панелей, виготовлених згідно з винаходом (які називаються "Binos"), в порівнянні з аналогічним показником панелей, виготовлених згідно із способом-аналогом [який називається Rockpanel Process (RPP)]. Міцність на вигин зістареної панелі вимірювали, використовуючи панелі після старіння, тобто панелі, які були схильні до впливу циклу несприятливих умов, для імітації процесу нормального старіння панелей. Як показано на діаграмі, міцність на вигин панелі після старіння, виготовленої згідно з винаходом, підвищена навіть більше, в порівнянні з аналогічним показником панелей, виготовлених згідно із способом-аналогом. Потрібно зазначити, що 3 відсутні дані, які стосуються виробів з густиною, меншою 950 кг/м , виготовлених згідно із способом-аналогом. Посилальні позиції 1 впускний канал 2 конвеєр 3 транспортуючі вали 4, 6 довгасті елементи 5 вертикальний канал 7 канал для повторної переробки 8 впуск 9 циліндрична камера 10 вал 11 кілки 12 обводова поверхня 13 зігнена стінка циліндричної камери 14 відсіювальна камера 15 додаткові засоби для подачі повітряного потоку 16 отвір для вивантаження 17 дротяні стінки 10 UA 102327 C2 5 10 18 канал для виведення 19 перший канал для повторного використання повітря 20 камера циклону 21 фільтр 22 другий канал для повторного використання повітря 23 випуск камери циклону 24 колектор 25 вал 26 формуюча камера 27 перфорована конвеєрна стрічка 28 засоби для відсмоктування повітря 29 пристрій для видалення поверхневого шару ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 1. Спосіб виготовлення елемента, що містить мінеральне волокно, який включає етапи, на яких: забезпечують мінеральне волокно в кількості, що становить від 90 мас. % до 99 мас. % від загальної маси вихідних матеріалів у вигляді зібраного волокнистого полотна; забезпечують зв'язуюче в кількості, що становить від 1 мас. % до 10 мас. % від загальної маси вихідних матеріалів; піддають зібране волокнисте полотно процесу роз'єднання; переводять волокно у завислий стан в первинному повітряному потоці; змішують зв'язуюче з мінеральним волокном до, під час або після процесу роз'єднання для утворення суміші мінерального волокна і зв'язуючого; збирають суміш мінерального волокна та зв'язуючого, здійснюють пресування та 3 термофіксацію суміші для створення отвердженого композита з питомою густиною від 120 кг/м 3 3 3 до 1000 кг/м , наприклад, з питомою густиною від 170 кг/м до 1000 кг/м . 2. Спосіб за п. 1, в якому процес роз'єднання включає подачу волокнистого полотна з каналу з відносно повільнішим повітряним потоком в канал з відносно більш швидкісним повітряним потоком. 3. Спосіб за п. 2, в якому швидкість відносно більш швидкісного повітряного потоку становить від 20 м/с до 150 м/с, переважно - від 30 м/с до 120 м/с, більш переважно - від 40 м/с до 80 м/с, найбільш переважно - від 50 м/с до 70 м/с. 4. Спосіб за п. 2 або 3, в якому процес роз'єднання включає подачу зібраного волокнистого полотна щонайменше до одного вала, який обертають навколо його подовжньої осі та який містить кілки, виступаючі від його обводової поверхні. 5. Спосіб за будь-яким попереднім пунктом, в якому вал має діаметр по найбільш виступаючих точках кілків від 20 см до 80 см, переважно - від 30 см до 70 см, більш переважно - від 40 см до 60 см, а найбільш переважно - від 45 см до 55 см. 6. Спосіб за п. 4 або 5, в якому вал обертають зі швидкістю від 500 об/хв до 5000 об/хв, переважно - від 1000 об/хв до 4000 об/хв, більш переважно - від 1500 об/хв до 3500 об/хв, найбільш переважно - від 2000 об/хв до 3000 об/хв. 7. Спосіб за будь-яким з пп. 4-6, в якому найбільш виступаючі точки кілків вала рухаються зі швидкістю від 20 м/с до 150 м/с, переважно - від 30 м/с до 120 м/с, більш переважно - від 40 м/с до 80 м/с, найбільш переважно - від 50 м/с до 70 м/с. 8. Спосіб за будь-яким попереднім пунктом, в якому мінеральне волокно забезпечують у вигляді нетермофіксованого волокнистого полотна, що містить мокре зв'язуюче. 9. Спосіб за будь-яким попереднім пунктом, який здійснюють на виробничій лінії для виготовлення мінеральної вати, з якої подають первинне або вторинне волокнисте полотно мінеральної вати в процес роз'єднання волокна. 10. Спосіб за будь-яким попереднім пунктом, в якому мінеральне волокно та зв'язуюче, завислі в первинному повітряному потоці, піддають впливу додаткового повітряного потоку, що проходить в напрямку, відмінному від напрямку первинного повітряного потоку. 11. Спосіб за п. 10, в якому первинний повітряний потік звичайно спрямований горизонтально, а додатковий повітряний потік звичайно спрямований вгору. 12. Спосіб за будь-яким попереднім пунктом, в якому первинний повітряний потік має початкову швидкість від 20 м/с до 150 м/с, переважно - від 30 м/с до 120 м/с, більш переважно - від 40 м/с до 80 м/с, найбільш переважно - від 50 м/с до 70 м/с. 11 UA 102327 C2 5 10 15 20 25 30 13. Спосіб за будь-яким з пп. 10-12, в якому додатковий повітряний потік має швидкість від 1 м/с до 20 м/с, переважно - від 1 м/с до 13 м/с, більш переважно - від 2 м/с до 9 м/с, найбільш переважно - від 3 м/с до 7 м/с. 14. Спосіб за будь-яким з пп. 1-7 або 9-13, в якому зв'язуюче забезпечують в сухому вигляді. 15. Спосіб за будь-яким з пп. 1-13, в якому зв'язуюче забезпечують в мокрому вигляді. 16. Спосіб за будь-яким попереднім пунктом, в якому до мінеральног о волокна та зв'язуючого не домішують органічне волокно. 17. Спосіб за п. 16, в якому мінеральне волокно та зв'язуюче разом становлять щонайменше 96 % переважно щонайменше 98 %, а більш переважно, по суті, всю загальну масу вихідних матеріалів. 18. Елемент, що містить мінеральне волокно, який одержується за способом за будь-яким з попередніх пунктів. 19. Пристрій для виготовлення елемента, що містить мінеральне волокно, який містить: пристрій для формування мінерального волокна для забезпечення подачі волокна, завислого в повітрі; засоби для подачі зв'язуючого у волокно; перший колектор, виконаний з можливістю прийому волокна від пристрою для формування волокна; засоби для відсмоктування повітря для забезпечення відсмоктування повітря через колектор і, таким чином, для збирання волокна на колекторі у вигляді волокнистого полотна; пристрій для роз'єднання волокон, для роз'єднання волокнистого полотна, для одержання роз'єднаних волокон; засоби для подачі волокнистого полотна в пристрій для роз'єднання волокон; засоби для подачі повітря, для подачі первинного повітряного потоку, для переведення роз'єднаних мінеральних волокон у завислий стан; другий колектор для збирання роз'єднаних мінеральних волокон та зв'язуючого; і прес для пресування зібраних роз'єднаних мінеральних волокон та зв'язуючого, при цьому прес виконаний з можливістю здійснення нагрівання елемента для термофіксації 3 зв'язуючого і призначений для пресування елемента з питомою щільністю від 120 кг/м до 1000 3 кг/м . 20. Пристрій за п. 19, який додатково містить додаткові засоби для подачі повітря, призначені для спрямування додаткового повітряного потоку на волокно та зв'язуюче, що знаходяться у завислому стані в первинному повітряному потоці. 12 UA 102327 C2 13 UA 102327 C2 14 UA 102327 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing a mineral fiber-containing element, element produced by that method and apparatus for the production of element

Автори англійськоюRosenberg, Gorm, Christensen, Kenn

Назва патенту російськоюСпособ изготовления элемента, содержащего минеральное волокно, элемент, изготовленный этим способом, и устройство для изготовления элемента

Автори російськоюРозенберг Горм, Кристенсен Кенн

МПК / Мітки

МПК: D04H 1/72, D01G 9/00, D04H 13/00, D04H 1/54, B27N 3/14

Мітки: містить, елемент, виготовлений, волокно, цим, виготовлення, пристрій, способом, мінеральне, спосіб, елемента

Код посилання

<a href="https://ua.patents.su/17-102327-sposib-vigotovlennya-elementa-shho-mistit-mineralne-volokno-element-vigotovlenijj-cim-sposobom-ta-pristrijj-dlya-vigotovlennya-elementa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення елемента, що містить мінеральне волокно, елемент, виготовлений цим способом, та пристрій для виготовлення елемента</a>