Пристрій для лущення зерна

Номер патенту: 25482

Опубліковано: 30.10.1998

Автори: Єсіпов Олександр Іванович, Ірклієнко Віктор Іванович

Формула / Реферат

1. Пристрій для лущення зерна, що містить корпус, розташовану у ньому пару горизонтально встановлених з зазором один відносно одного дисків, торісні поверхні яких виконані з конусною забірною, виїмкою та робочою зоною, при цьому нижній диск встановлений з можливістю обертання на валу, закріпленому у корпусі, а верхній диск має отвір, який відрізняється тим, що верхній диск встановлений з можливістю обертання у тому ж напряму, що і нижній диск, з відмінною від нього частотою обертання і розташований на полому валу, закріпленому на підшипниках у корпусі, а ширина робочої зони дисків визначена співвідношенням: b = (2 - 5)d3, де b - ширина робочої зони дисків, а d3 - максимальний розмір зерна.

2. Пристрій за п.1, який відрізняється тим, що вали верхнього та нижнього дисків сполучені з загальним або окремими приводами їх обертання за допомогою кінематичних передач, які забезпечують різні частоти обертання дисків один відносно другого.

3. Пристрій за пп.1 - 2, який відрізняється тим, що кінематичні передачі валів виконані за умовою, що забезпечує співвідношення частот обертання дисків, рівним 1,5 - 2,5.

4. Пристрій за п.1, який відрізняється тим, що повернуті один відносно одного торісні поверхні робочої зони дисків виконані зарифленими.

Текст

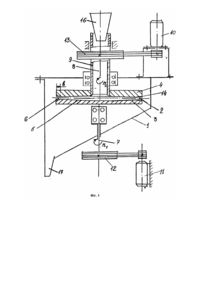

Винахід відноситься до переробки зерна та може бути використаний у зернопере-робній промисловості і у сільському господарстві для очищення зерна від лушпиння у виробництві борошна і крупи. Лущення, тобто очистка зерна від лушпиння, є однією з відповідальних операцій у виробництві сортового (якісного) борошна. Відомий пристрій для лущення зерна, що містить обертаючий валок та розташовану відносно нього нерухому деку, які створюють між собою простір для обробки зерна (Егоров Г.А., Мельников Е.М., Журавлев В.Ф. Технология и оборудование мукомольно-крупяного и комбикормового производства. - М.: Колос, 1979. - С.173, м.107). Недоліком цього пристрою є низький коефіцієнт та мала продуктивність. Найбільш близьким по технічній суті і досягнутому результату по відношенню до технічного рішення що заявляється, є пристрій для лущення зерна, що містить корпус, розташовану у ньому пару горизонтально встановлених з зазором один відносно одного дисків, торісні поверхні яких виконані з конусною забірною виїмкою, при цьому нижній диск встановлений з можливістю обертання на валу, закріпленому у корпусі, а верхній диск має отвір (Авт. св. СРСР №1003888, кл. B02B3/02, 1983). Верхній диск у відомому пристрої здійснений нерухомим, а нижній диск обертається з частотою 1200 - 1500хв. Ширину робочої зони дисків, де здійснюється основний процес лущення, виконується по розміру, рівному 170 200мм і більше, при максимальному розміру обробляємого зерна 5,0 - 7,0мм. Зерно, при обробці находячись у зазорі між дисками, виконує тривалий шлях по складній траєкторії його переміщення (в основному, по спіралі), доки не досягне вихідної кромки робочої зони дисків. Зерно при цьому, окрім основних деформацій стиску і зсуву, необхідних для здійснення процесу лущення, підпадає додатковим (шкідливим) деформаціям вигину та крутінню. Відокремлене від зерен лушпиння при таких умовах підлягає інтенсивному подрібненню та дрібненню. Наступне сепарування суміші, яку одержують в результаті такої обробки, не дає можливості відділити борошно та окремі фрагменти зерен (крупину) від дрібнодисперсних часток. Це не дає можливості використати таку суміш для одержання сортового борошна. Якість обробки при цьому низька. Обертання одного диску відносно нерухомого другого у відомому пристрої дає умови для багаторазового перекочування та провороту зерна та його фрагментів в робочій зоні між дисками і інтенсифікує, таким чином, процес подрібнення лушпиння, що ще у більшій мірі ускладнює процес наступного сепарування лушпиння від борошна і крупини. Завдання даного винаходу полягає у створенні пристрою для лущення зерна, що знищує інтенсивність лущення, а тим самим, підвищує якість обробки. Поставлене завдання вирішується тим, що у пристрої для лущення зерна, що містить корпус, розташовану у ньому пару горизонтально встановлених з зазором один відносно одного дисків, торісні поверхні яких виконані з конусною забірною виїмкою і робочою зоною, нижній диск встановлений з можливістю обертання на валу, закріпленому у корпусі, а верхній диск має отвір, відповідно винаходу, верхній диск встановлений з можливістю обертання у тому ж напряму, що і нижній диск, з відмінною від нього частотою обертання і розташований на полому валу, закріпленому на підшипниках у корпусі, а ширина робочої зони дисків визначена із співвідношення; b = (2 5)d3, де b - ширина робочої зони дисків, а d 3 - максимальний розмір зерна. Вали нижнього і верхнього дисків сполучені з загальним або окремими приводами їх обертання за допомогою кінематичних передач, які забезпечують різні частоти обертання дисків один відносно другого. Кінематичні передачі валів при цьому виконані за умовою, що забезпечують співвідношення частот обертання дисків, рівним 1,5 - 2,5, а повернуті один відносно другого торісні поверхні робочої зони дисків виконані зарифленими. Порівняння запропонованого технічного рішення з прототипом свідчить, що новими ознаками тут є наступні: 1. Установка верхнього диску з можливістю обертання у тому ж напряму, що і нижній диск, з відмінною від нього частотою обертання. 2. Сполучення валів верхнього і нижнього дисків з загальним або окремими приводами їх обертання за допомогою кінематичних передач, які забезпечують різні частоти обертання дисків один відносно другого. 3. Виконання кінематичних передач валів за умовою, забезпечення співвідношення частот обертання дисків, рівним 1,5 - 2,5. 4. Виконання ширини робочої зони дисків за умовою забезпечення співвідношення: b = (2 - 5)d3, де b - ширина робочої зони дисків, a d3 - максимальний розмір зерна. 5. Розташування верхнього диску на полому валі, закріпленому у корпусі. 6. Виконання повернутих один відносно другого торісних поверхонь робочої зони дисків зарифленими. Установка верхнього диску з можливістю обертання у тому ж чнапряму, що і нижній диск, з відмінною від нього частотою обертання, забезпечує деформацію зсуву зерна у зазорі між дисками, створює умови затримки у виникненні перекочування зерен у цьому зазорі. Виконання ширини робочої зони дисків за умовою забезпечення співвідношення b = (2 - 5)d3 у значній мірі знижує шлях проходження зерна між дисками, а в сполученні з одночасним обертанням дисків з різними частотами один відносно другого попереджує перекочування зерна у цієї зони та, отже, розмол лушпиння. Виконання співвідношення частот обертання дисків, рівним 1,5 - 2,5, створює оптимальні умови, що запобігають виникненню ефекту перекочування зерен і виникненню, внаслідок цього, складних деформацій вигину та крутіння. Розташування верхнього диску на полому валу, закріпленому у корпусі, забезпечує подачу зерна у робочу зону дисків через центральний отвір верхнього диску, створює, таким чином, можливість обертання останнього. Сполучення валів верхнього і нижнього дисків з загальним або окремими приводами їх обертання за допомогою кінематичних передач підвищує універсальність застосування пристрою у різних умовах його використання. Виконання.повернутих один відносно другого торісних поверхонь робочої зони дисків зарифленими підвищує зчіплення дисків з оброблюваним зерном та полегшує умови відділення лушпиння від зерна. Таким чином, сукупність вказаних конструктивних ознак попереджує перекочування та поворот зерна у робочому зазорі дисків, знижує інтенсивність подрібнення зерна і лушпиння, що у підсумку, підвищує якість обробки. Рішень з схожими ознаками не виявлено, отже запропоноване технічне рішення має винахідницький рівень. Пристрій для лущення зерна пояснюється кресленням, де на фіг.1 зображена його схема з окремими приводами обертання валів; на фіг.2 - нижній диск, що обертається, вид зверху (частковий вирив). Пристрій має корпус 1, розташовану у ньому пару горизонтально встановлених з зазором 2 один відносно одного нижнього 2 і верхнього 4 дисків. Торісні поверхні дисків виконані з конусними забірними виїмками 5 та робочою зоною 6. Нижній диск 3 встановлений з можливістю обертання з частотою n1 на валі 7, закріпленому у корпусі 1. Верхній диск 4 має центральний отвір 8 і розташований на полому валу 9, закріпленому на підшипниках у корпусі з можливістю обертання у тому ж напряму, що і нижній диск 3, але з відмінною від нього частотою обертання n2. Вали 7 і 9 нижнього і верхнього дисків сполучені з загальним приводом (на кресленні не указані) або окремими приводами 10 і 11 їх обертання за допомогою кінематичних передач 12 та 13, які забезпечують різні частоти n1 і n2 обертання дисків 3 і 4 один відносно другого. Можливість сполучення валів загальним або окремими приводами підвищує універсальність використання пристрою у різних умовах його праці. Кінематичні передачі 12 та 13 обох валів виконані за умовою, що забезпечує співвідношення частот обертання n1/n2 дисків 3 і 4, рівним 1,5 - 2,5. Визначеним розміром указуваного співвідношення є частота обертання нижнього диску 3, розмір якої обраний рівним 1200 - 1500хв-1. Ширина робочої зони 6 дисків визначена співвідношенням: b = (2 - 5)d3, де b - ширина робочої зони дисків, a d3 максимальний розмір обробляємого зерна (для пшениці d3 дорівнює 5,5 - 7,0мм). На торісних поверхнях робочої зони обох дисків нанесені рифлення 14 під кутом a до вектора 15 швидкості обертання, при цьому вказані рифлення виконані на окремих дисках у різних напрямах по відношенню до вектора швидкості. Розмір a обраний рівним 32 - 35°, а глибина зарифлень не перевищує 1,0мм. Пристрій має також приймальну лійку 16 для подачі та патрубок 17 для виведення зерна з корпусу. Пристрій працює таким чином. Оброблюване зерно надходить через приймальну лійку 16 і отвір 8 у забірні виїмки 5 дисків 3 і 4, які обертаються у одному напряму, де зерно попередньо сплющується, під дією центробіжних сил надходить у нижню частину корпусу 1 і через вихідний патрубок 17 виводиться з пристрою. Знаходячись у зазорі між дисками, зерно підлягає деформаціям тиску і зсуву, внаслідок чого виникає часткове руйнування зерна і лушпиння та відділення останнього від зерна. Встановлення верхнього диску 4 з можливістю обертання у тому ж напряму, що і нижній диск 4, з відмінною від нього частотою обертання, створює умови для затримки у виникненні перекочування зерен у цьому зазорі за рахунок різниці частот обертання дисків. При розмірі співвідношення частот обертання дисків, менше ніж 1,5, виникають умови, які перешкоджають утворенню деформації зсуву зерна, що погіршує обробку зерна. Коефіцієнт лущення зерна при цьому знижується. При розмірі співвідношення частот обертання дисків більш ніж 2,5 виникають умови для перекочування та провороту зерна у робочій зоні дисків і інтенсивного розмолу зерна і відокремлюваного від нього лушпиння. Виконання ширини робочої зони дисків за умовою забезпечення співвідношення b = (2 - 5)d3 у значній мірі знижує шлях та спрощує траєкторію проходження зерна між дисками. У сполученні з одночасним обертанням дисків з різними частотами один відносно одного - це співвідношення запобігає перекочуванню зерна у цій зоні, та отже, розмолу лушпиння. При виконанні b менше, ніж 2,0d3, шлях проходження зерна становиться дуже малим і лущення зерна, як правило, ускладнюється. При збільшенні b, більше ніж 5,0d3, шлях проходження зерна відбувається по спіралевидній траєкторії, що інтенсифікує розмол зерна і лушпиння. При виконанні торісних поверхонь дисків зарифленими збільшується зчіплення дисків з оброблюваним зерном, що полегшує умови відділення лушпиння від зерна. Порівнювані досліди запропонованого пристрою для лущення зерна пшениці показують, що коефіцієнт лущення зерна при цьому збільшується на 15 - 17% і складає 96,2 - 96,8%. а коефіцієнт цільності ядра збільшується у 1,35 1,4 рази. Наступне сепарування одержуваної суміші від лушпиння, шліфовка та розмол утворюваної крупини забезпечує одержанню сортового борошна з утриманням зольності (кількість лущення), що не перевищує 0,63%. Граничні розміри часток лушпиння при цьому складають 1,0 - 1,2мм, у той час як при обробці зерна у відомому пристрої ці розміри складають 0,05 - 0,1мм.

ДивитисяДодаткова інформація

Автори англійськоюIrkliienko Viktor Ivanovych, Yesipov Oleksandr Ivanovych

Автори російськоюИрклиенко Виктор Иванович, Есипов Александр Иванович

МПК / Мітки

Мітки: зерна, пристрій, лущення

Код посилання

<a href="https://ua.patents.su/4-25482-pristrijj-dlya-lushhennya-zerna.html" target="_blank" rel="follow" title="База патентів України">Пристрій для лущення зерна</a>

Попередній патент: Спосіб виділення та оклюзії часткового бронха

Наступний патент: Противиразковий засіб “обліпихова олія млк”

Випадковий патент: Спосіб боротьби з мілдью винограду