Спосіб виготовлення полікристалічного сцинтилятора на основі стильбену

Номер патенту: 106026

Опубліковано: 10.07.2014

Автори: Галунов Микола Захарович, Самохін Антон Дмитрович, Лазарєв Ігор Вікторович

Формула / Реферат

Спосіб виготовлення полікристалічного сцинтилятора на основі стильбену, що включає одержання кристалічної сировини з наступним її гарячим пресуванням шляхом одновісного стискання, підвищення тиску від атмосферного до заданого, витримку при цьому тиску, потім зниження його до атмосферного і повільне охолодження до кімнатної температури, який відрізняється тим, що вихідну сировину у вигляді гранул одержують шляхом кріогенного дроблення під шаром рідкого азоту заготовки, яку одержано після зонної плавки, гаряче пресування проводять при температурі 95-115 °C, тиск від атмосферного підвищують до 10-30 МПа протягом 5-10 хв., витримують при цьому 50-70 хв. з наступним зниженням тиску до атмосферного протягом 5-15 хв., при цьому використовують гранули розміром 2,0-2,5 мм.

Текст

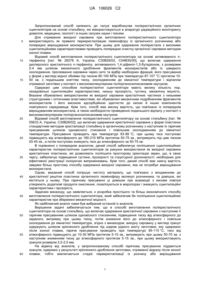

Реферат: Винахід належить до галузі виробництва полікристалічних органічних сцинтиляторів на основі стильбену. Спосіб включає одержання кристалічної сировини з наступним її гарячим пресуванням шляхом одновісного стискання, підвищення тиску від атмосферного до заданого, витримку при цьому тиску, потім зниження його до атмосферного і повільне охолодження до кімнатної температури. При цьому вихідну сировину у вигляді гранул одержують шляхом кріогенного дроблення під шаром рідкого азоту заготовки, яку одержано після зонної плавки, гаряче пресування проводять при температурі 95-115 °C, тиск від атмосферного підвищують до 10-30 МПа протягом 5-10 хв., витримують при цьому 50-70 хв. з наступним зниженням тиску до атмосферного протягом 5-15 хв., при цьому використовують гранули розміром 2,0-2,5 мм. Запропоновано більш простий та економічний спосіб, який забезпечує поліпшення сцинтиляційних характеристик сцинтиляторів, при збережені механічної міцності. UA 106026 C2 (12) UA 106026 C2 UA 106026 C2 5 10 15 20 25 30 35 40 45 50 55 60 Запропонований спосіб належить до галузі виробництва полікристалічних органічних сцинтиляторів на основі стильбену, які використовуються в апаратурі радіаційного моніторингу довкілля, медицини, геології і в інших галузях науки і техніки. Для отримання вихідної сировини при виготовленні полікристалічного сцинтилятора використовують як правило перекристалізацію люмінофору із органічного розчинника або попереднє вирощування монокристала. При цьому для одержання полікристала з високими сцинтиляційними характеристиками проводять попередню очистку органічної сировини методом зонної плавки. Відомий спосіб виготовлення полікристалічного сцинтилятора на основі активованого nтерфенілу [пат. № 28278 А, Україна, С30В28/02, С04В35/00], що включає одержання дисперсного кристалічного n-терфенілу, активованого 1,4-діфеніл-1,3-бутадієном, з розмірами 2-4 мм шляхом механічного дроблення фрагментів монокристалів або їх швидкого охолодження, просіювання сировини через сито та відбір необхідних фракцій, його пресування у формі у вигляді мідної обойми під тиском 80-100 МПа при температурі 87-107 °C протягом 1050 хв. з подальшим зняттям тиску, охолодженням до кімнатної температури і відпалом отриманої заготівки у контакті з високомолекулярним поліорганосилоксановим каучуком. Одержані цим способом полікристалічні сцинтилятори мають велику кількість пор, незадовільні сцинтиляційні характеристики, низьку прозорість, густину, механічну міцність. Вказане обумовлено використанням як вихідної сировини кристалічних частинок з низькими структурними і оптичними властивостями, які обумовлені механічним подрібненням фрагментів монокристалів і його високою адсорбційною здатністю до кисню й інших компонентів повітряного середовища. Крім того, спосіб має високу вартість, що пов'язано із попереднім вирощуванням монокристала, а також необхідністю проведення подальшого відпалу у контакті з високомолекулярним поліорганосилоксановим каучуком. Відомий спосіб виготовлення полікристалічного сцинтилятору на основі стильбену [пат. № 55633 А, Україна, С30В28/02], що включає одержання кристалічної сировини у формі пластинок стандартним методом кристалізації стильбену в органічному розчиннику з наступним їх гарячим пресуванням шляхом одновісного стискання і повільним охолодженням до кімнатної температури. Пресування проводять при температурі 83-99 °C, при цьому тиск поступово підвищують від атмосферного до 180-210 МПа протягом 50-75 хв., витримують під цим тиском 20-45 хв., а потім поступово знижують тиск до атмосферного за 50-75 хв. В порівнянні з попереднім аналогом, даний спосіб забезпечує поліпшення сцинтиляційних характеристик полікристалічних сцинтиляторів за рахунок використання як вихідної сировини кристалічних пластинок, які дозволяють поліпшити просторову орієнтацію зерен, що, в свою чергу, забезпечує підвищення густини, прозорості та структурної досконалості, необхідних для ефективної реєстрації іонізуючих випромінювань. Крім того, даний спосіб має нижчу вартість завдяки більш простому способу одержання вихідної сировини, яка не потребує вирощування монокристала. Однак, вказаний спосіб погіршує чистоту матеріалу, що пов'язано з входженням до кристалічної решітки пластинок органічного люмінофору молекул розчинника, та домішок, які містяться у ньому. При гарячому пресуванні ці домішки при взаємодії з киснем повітря утворюють додаткові продукти окислення, локалізуються в мікропорах і знижують сцинтиляційні характеристики і прозорість. Задачею винаходу, що заявляється, є розробка простішого та більш економічного способу виготовлення полікристалічного сцинтилятора, який забезпечив би поліпшення сцинтиляційних характеристик при збережені механічної міцності. Як найближчий аналог нами був вибраний останній із аналогів. Вирішення задачі забезпечується тим, що в способі виготовлення полікристалічного сцинтилятора на основі стильбену, що включає одержання кристалічної сировини з наступним її гарячим пресуванням шляхом одновісного стисканням, підвищення тиску від атмосферного до заданого, витримку при цьому тиску, потім зниження його до атмосферного і повільне охолодження до кімнатної температури, згідно з винаходом, вихідну сировину у вигляді гранул одержують шляхом кріогенного дроблення під шаром рідкого азоту заготовки, яку одержано після зонної плавки, гаряче пресування проводять при температурі 95-115 °C, тиск від атмосферного підвищують до 10-30 МПа протягом 5-10 хв., витримують при цьому 50-70 хв. з наступним зниженням тиску до атмосферного протягом 5-15 хв., при цьому використовують гранули розміром 2,0-2,5 мм. На відміну від аналогів, у запропонованому способі гарячому пресуванню піддаються гранули, одержані у результаті кріогенного дроблення заготовки, отриманої відразу після зонної плавки, тобто виключається стадія перекристалізації із розчину або вирощування 1 UA 106026 C2 5 10 15 20 25 30 35 40 45 50 55 60 монокристала, що спрощує процес одержання вихідної сировини, отже зменшує енерго- та трудовитрати. Кріогенне дроблення під шаром рідкого азоту, на відміну від механічного, забезпечує отримання вихідної сировини у вигляді кристалічних гранул, і за рахунок того, що буля (заготовка) тріскається по дефектах кристалічної решітки, забезпечується висока оптична прозорість отриманих зразків і, відповідно, покращення сцинтиляційних характеристик. Як показали наші експерименти, пресування при температурі 95-115 °C, тиску 10-30 МПа є достатніми для заявленого розміру гранул. З одного боку - не відбувається порушень цілісності гранул, а з іншого - зразки мають доволі високі оптичні характеристики і достатньо високу механічну міцність. При пресуванні при більш низьких температурах (приклад 9) погіршуються, як сцинтиляційні характеристики, так і механічна міцність за рахунок меншої рекристалізації при спікання, яка має місце при гарячому пресуванні. Використання більш високих температур (приклад 10) призводить до погіршення сцинтиляційних характеристик внаслідок сублімації стильбену. Вихід за межі заявленого мінімального тиску 10 МПа призводить до погіршення формування зразків (були отримані слабкі зразки), а пресування при тиску більше ніж 30 МПа до поступового зменшення світлового виходу (приклади 4, 8), тому подальше підвищення тиску не має значення. Час підвищення тиску нижче 5 хв. (приклад 11) може призвести до порушення цілісності гранул, а збільшення часу більше ніж на 10 хв. (приклад 12) не має сенсу, бо це призводить до збільшення часу усього процесу. Зниження часу витримки менше 50 хв. (приклад 13) призводило до погіршення характеристик полікристалів (часткове, неповне спікання). Підвищення часу витримки більш ніж 70 хв. (приклад 14) практично не змінювало характеристик полікристалів, але робило їх виготовлення більш тривалим і, як наслідок, більш дорожчим. До того ж призводило збільшення часу зниження тиску до атмосферного більше ніж 15 хв. Зменшення часу зниженням тиску до атмосферного менше 5 хв. (приклад 15) в деяких випадках приводило до розтріскування полікристалів. Використання гранул розміром менш ніж 2,0 мм (приклад 16) призводить до зниження світлового виходу, внаслідок збільшення кількості границь, які розсіюють і збільшенню пасткових центрів, а використання гранул більших ніж 2,5 мм (приклад 17) не призводить до збільшення світлового виходу. У таблиці наведено порівняльні характеристики полікристалів одержаних згідно з запропонованим способом і способом за найближчим аналогом. Як еталон, при вимірювані світлового виходу, був використаний стандартний детектор на основі монокристала стильбену розмірами 30 × 2 мм, світловий вихід якого прийнято за 1УЕСВ. Визначення величини світлового виходу монокристала і полікристалічних зразків стильбену проводилося за спектрами амплітуд сцинтиляцій при збудженні їх конверсійними електронами 137 239 ( Cs) і альфа-частинами ( Рu). Енергетичне розділення вимірювали відомим способом по формі амплітуди імпульсу сцинтиляцій. Приклад реалізації запропонованого способу. Для виготовлення полікристалічного зразка на основі стильбену діаметром 30 мм і товщиною 2 мм завантажують 1,50 г стильбену у вигляді гранул, які одержують шляхом кріогенного дроблення заготовки під шаром рідкого азоту, яку було одержано після зонної плавки. При цьому використовують гранули розміром 2,0-2,5 мм. Прес-форму розміщують під пресом і нагрівають до температури Т прес=100 °C. При поступовому підвищенні тиску від атмосферного до 20 МПА протягом 5 хв., витримують задану температуру протягом 60 хв., після чого знижують тиск до атмосферного протягом 10 хв. Зниження температури проводиться із швидкістю 1 °C/хвилину. Охолоджують полікристал до кімнатної температури і вивантажують із форми. Приклади реалізації способу при інших технологічних параметрах наведені у таблиці. Як видно з таблиці тільки при режимах пресування, що заявляються, забезпечується поліпшення сцинтиляційних характеристик полікристалів (приклади 5-7). Як було показано у експерименті, і про що свідчать дані таблиці, запропонований спосіб забезпечує підвищення світлового виходу на 33 % при реєстрації α, та на 27 % при реєстрації βвипромінювання. Енергетичне розділення для β-випромінювання покращується на 20 %. Спосіб достатньо простий у реалізації і не потребує додаткового обладнання. Механічна міцність зразків, виготовлених запропонованим способом, суттєво не відрізняється від зразків, виготовлених при тиску 200 МПа. Якщо брати до уваги технічне забезпечення процесу пресування, то запропонований спосіб має додаткові переваги. Для реалізації режиму пресування, узятого як прототип, потрібне потужне обладнання та прес-форма, яка повинна витримувати великі навантаження. Між тим 2 UA 106026 C2 5 для виконання задач радіоекологічного контролю потрібні сцинтилятори з великою площею вхідного вікна, а дотримання заявлених вище технологічних параметрів накладає певні обмеження щодо прес-форми та устаткування. При використанні запропонованого способу при значно зменшеному тиску при пресуванні, вимоги щодо твердості сталі при виготовленні пресформи зменшуються, як і вимоги щодо характеристик преса. Таблиця Режими пресування Спосіб Розмір № Час отримання гранул, п/п Час витримки Час матеріалу мм Тиск, Темперанавантапід зниження МПа тура, °C ження, хв. тиском, тиску, хв. хв. 1 2 3 4 5 6 7 8 Еталон монокристал стильбену Найближчий 1 190 83 50 20 50 аналог 2 "-" 200 90 60 30 60 3 "-" 210 99 75 45 75 Після очистки 4 2,0-2,5 5 100 10 5 15 зонною плавкою 5 "-" "-" 10 95 8 60 12 6 "-" "-" 20 115 10 70 10 7 "-" "-" 30 100 5 65 15 8 "-" "-" 40 95 10 70 7 9 "-" "-" 20 90 8 75 10 10 "-" "-" 30 120 7 55 15 11 "-" "-" 20 105 2 70 8 12 "-" "-" 20 110 15 65 10 13 "-" "-" 30 100 5 45 8 14 "-" "-" 20 105 8 80 15 15 "-" "-" 30 100 10 60 2 16 "-" 1,4-1,7 20 105 10 60 8 17 "-" 2,5-3,0 30 95 8 70 5 Енергетичне Світловий розділення, вихід, УЕСВ % 239 137 9 17,9 10 13,9 11 1,0 12 1,0 21,2 18,9 0,95 21,9 22,4 18,7 22,6 0,1 0,98 Рu Cs 239 Рu 137 Cs Незадовільне формування 21,8 16,3 1,29 1,24 20,4 14,7 1,33 1,27 23,0 15,5 1,31 1,24 25,6 17,8 1,27 1,23 24,8 17,9 1,15 1,22 27,0 18,5 1,17 1,16 Розтріскування зразка 20,5 14,9 1,32 1,25 28,5 20,0 1,09 1,13 21,0 15,2 1,3 1,21 Розтріскування зразка 24,5 20,4 1,11 1,14 20,9 17,7 1,3 1,26 ФОРМУЛА ВИНАХОДУ 10 15 Спосіб виготовлення полікристалічного сцинтилятора на основі стильбену, що включає одержання кристалічної сировини з наступним її гарячим пресуванням шляхом одновісного стискання, підвищення тиску від атмосферного до заданого, витримку при цьому тиску, потім зниження його до атмосферного і повільне охолодження до кімнатної температури, який відрізняється тим, що вихідну сировину у вигляді гранул одержують шляхом кріогенного дроблення під шаром рідкого азоту заготовки, яку одержано після зонної плавки, гаряче пресування проводять при температурі 95-115 °C, тиск від атмосферного підвищують до 10-30 МПа протягом 5-10 хв., витримують при цьому 50-70 хв. з наступним зниженням тиску до атмосферного протягом 5-15 хв., при цьому використовують гранули розміром 2,0-2,5 мм. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюHalunov Mykola Zakharovych

Автори російськоюГалунов Николай Захарович

МПК / Мітки

МПК: C30B 28/00, C30B 29/54

Мітки: спосіб, полікристалічного, виготовлення, сцинтилятора, стильбену, основі

Код посилання

<a href="https://ua.patents.su/5-106026-sposib-vigotovlennya-polikristalichnogo-scintilyatora-na-osnovi-stilbenu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення полікристалічного сцинтилятора на основі стильбену</a>

Попередній патент: Рейкове скріплення

Наступний патент: Спосіб визначення елементів внутрішнього орієнтування цифрової знімальної камери

Випадковий патент: Секція обробки рядка, що має притискний пристрій, і сівалка з подібними секціями