Спосіб виготовлення сцинтилятора на основі паратерфенілу

Номер патенту: 28278

Опубліковано: 16.10.2000

Автори: Запорожцев Володимир Павлович, Будаковський Сергій Валентинович, Зверев Микола Данилович

Формула / Реферат

Способ изготовления сцинтиллятора на основе паратерфенила, включающий изготовление заготовки из паратерфенила, активированного 1,4-дифенилбутадиеном-1,3, отжиг её в контакте с высокомолекулярным органосилоксановым каучуком, выдержку до остывания и удаление каучука, отличающийся тем, что заготовку изготавливают путём прессования дисперсного с размерами частиц 2-4 мм активированного паратерфенила в медной кольцевой обойме давлением 80-100 МПа при температуре 360-380°К в течение 10-50 мин с последующим снятием давления и выдержкой до остывания.

Текст

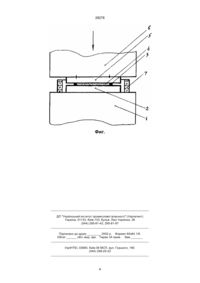

Способ изготовления сцинтиллятора на основе паратерфенила, включающий изготовление за 28278 торый необходим для детектирования бета-частиц (электронов). Поставленная задача решается тем, что в способе-прототипе, включающем изготовление заготовки паратерфенила, активированного 1,4дифенилбутадиеном-1,3, отжиг ее в контакте с высокомолекулярным органосилоксановым каучуком, выдержку до остывания и удаление каучука, заготовку изготавливают путем прессования дисперсного с размерами частиц 2¸4 мм активированного паратерфенила в медной кольцевой обойме давлением 80-100 МПа при температуре 360-380 К в течение 10-50 мин с последующим снятием давления и выдержкой до остывания. Исходный дисперсной материал для реализации предлагаемого технического решения можно получать дроблением или быстро охлажденного расплава смеси паратерфенила с 1,4дифенилбутадиеном-1,3, или фрагментов монокристаллов активированного паратерфенила, с последующим отбором необходимых фракций. В свою очередь, дробление можно осуществлять или за счет термоудара при резком охлаждении, или механически. Одновременное воздействие на исходный дисперсный материал предлагаемой температуры и давления инициирует процессы массопереноса в объеме материала, в результате чего происходит его трансформирование в поликристаллическое твердое тело. Совокупность предлагаемых режимов и параметров процесса (температура, давление и время прессования, степень дисперсности исходного материала) обеспечивает достижение столь высокой плотности поликристалла и, как следствие, столь малого рассеяния света на остаточных пустотах (порах), что в поликристалле проявляются сцинтилляционные свойства, присущие физической природе паратерфенила, активированного 1,4-дифенилбутадиеном-1,3. Вместе с тем практически снимается присущее способупрототипу ограничение диаметра заготовки и, соответственно, сцинтиллятора, поскольку для реализации предлагаемого способа нет необходимости использовать крупногабаритные монокристаллы. Медная кольцевая обойма, пластически деформируемая ("расплющиваемая") в процессе прессования, согласно предлагаемому способу обеспечивает требуемый диаметр заготовки и ее целостность, так как после остывания поликристалла и обоймы они оказываются разъединенными по причине более высокого термического коэффициента линейного расширения паратерфенила по сравнению с медью. Использование других металлов для обоймы неприемлемо из-за их либо недостаточно высокой пластичности (алюминий и его сплавы, сталь и многие другие), либо слишком высокой пластичности (свинец и его сплавы, олово и его сплавы и др.). Если хотя бы один из режимов и параметров проведения процесса задать ниже нижнего предлагаемого предела, то характеристики сцинтиллятора оказываются более низкими по причине меньшей плотности заготовки из-за большего количества и размеров остаточных пустот (пор), которые снижают механическую прочность поликристалла, рассеивают свет и тем самым уменьшают регистрируемую интенсивность сцинтилляций, и др. Кроме того, при давлении ниже нижнего предлагаемого предела диаметр заготовки оказывается меньше, а толщина больше заданной, т.к. не достигается требуемая степень пластической деформации ("расплющивания") медной обоймы. Если температуру задать выше верхнего предлагаемого предела, то характеристики сцинтиллятора ухудшаются по причине частичного улетучивания материала. Более высокое давление прессования и более длительное время по сравнению с верхними предлагаемыми пределами не приводят к улучшению характеристик сцинтиллятора, поэтому повышение давления и увеличение времени прессования нецелесообразно. Если же в исходном дисперсном материале имеются частицы с размерами более верхнего предлагаемого предела, то снижается механическая прочность заготовки и, соответственно, сцинтиллятора. Предлагаемый способ включает следующие основные операции, а одна из возможных схем оформления процесса прессования приведена на фиг., где 1 - стол гидравлического пресса, 2 и 5 соответственно нижняя и верхняя плиты с плоскопараллельными полированными формообразующими поверхностями, 3 - медная кольцевая обойма, 4 - исходный дисперсный активированный паратерфенил, 6 - траверса пресса, 7 - электропечь: - засыпка требуемого количества дисперсного с размерами частиц 2-4 мм паратерфенила, активированного 1,4-дифенилбутадиеном-1,3 (фиг., поз. 4), в медную кольцевую обойму заданных размеров (фиг., поз. 3), размещенную на плите с полированной верхней плоскостью (фиг., поз. 2); - нагревание обоймы с исходным материалом до температуры 360-380 К; - нагружение обоймы с материалом давлением 80-100 МПа, передаваемым через верхнюю плиту с полированной нижней плоскостью (фиг., поз. 5); - выдержка под давлением 10-50 мин; - снятие давления, отключение нагревателей (фиг., поз. 7); - выдержка полученного поликристалла до остывания; - отжиг полученной заготовки в контакте с высокомолекулярным органосилоксановым каучуком с последующей выдержкой до остывания и удалением каучука. Пример 150 г фрагментов монокристаллов паратерфенила, активированного 1,4-дифенилбутадиеном-1,3, дробят механическим путем и отбирают отсевом фракции с размерами частиц от 2 до 3 мм. На металлическую плиту с полированной верхней плоскостью (фиг., поз. 2), установленную на столе гидравлического пресса типа ДВ2428 (фиг., поз. 1), помещают медную кольцевую обойму (фиг., поз. 3) с внутренним диаметром 180 мм, толщиной 6 мм и высотой 3 мм, и засыпают в эту обойму 90 г отобранного дисперсного материала (фиг., поз. 4). Нагревают обойму с материалом до 370 К, нагружают давлением 80 МПа, передаваемым через верхнюю металлическую плиту с полированной нижней плоскостью (фиг., поз. 5) и выдерживают 30 мин. После этого снимают давление, отключают нагреватели (фиг., поз. 7) и вы 2 28278 ляторов. Это достигается за счет того, что нет необходимости в порезке монокристалла на диски и в обработке дисков до требуемых размеров и класса шероховатости поверхностей заготовок. Т.е. нет потерь материала, так как на стадии формирования поликристаллического твердого тела требуемые геометрические параметры сцинтиллятора обеспечиваются соответствующими элементами технологической оснастки (обойма с заданными начальными размерами, плиты с плоскопараллельными полированными формообразующими поверхностями и др.). В частности, выход по массе годных сцинтилляторов примерно в 1,5 раза более высокий, а трудоемкость процесса примерно в 2 раза ниже, чем соответствующие показатели способа-прототипа. Кроме того, предлагаемый способ сравнительно прост для реализации, поскольку невысокая рабочая температура позволяет, как показали эксперименты, проводить прессование на воздухе, а не в атмосфере инертного газа. В свою очередь, это дает возможность нагревать обойму с исходным дисперсным материалом и выдерживать сформированный поликристалл до остывания вне рабочего пространства пресса (в специальном переносном "нагревателе-термосе"). За счет этого съем заготовок с пресса при непрерывном графике работы составляет не менее 12 шт. в сутки. Таким образом, предлагаемый способ перспективен для производства сцинтилляторов на основе паратерфенила в целях повышения эффективности контроля загрязнений продуктов питания, стройматериалов, почвы и др. радионуклидом стронций-90. держивают до остывания. Изготовленную таким образом заготовку снимают с пресса, отжигают в контакте с высокомолекулярным органосилоксановым каучуком, выдерживают до остывания и удаляют каучук. В результате изготовлен сцинтиллятор диаметром 176 мм толщиной 2,5 мм. Он показал световыход 1,68 УЕСВ с lmax=420±1 нм и t=3,8 нс. Этот результат, а также результаты для сцинтилляторов, изготовленных при других режимах и параметрах процесса, в том числе вне предлагаемых пределов, сведены в таблицу. Видно, что если режимы и параметры процесса выдержаны в предлагаемых пределах (поз. 1¸4 таблицы), то значения lmax, t и С изготовленных поликристаллических сцинтилляторов совпадают в пределах погрешностей измерений с соответствующими характеристиками монокристаллических сцинтилляторов по способу-прототипу (поз. 13 таблицы). Если же поликристаллические сцинтилляторы изготовлены при режимах и параметрах процесса выше или ниже предлагаемых пределов (соответственно поз. 5¸8 и поз. 9¸12 таблицы), то характеристики таких сцинтилляторов в целом хуже, чем известные для сцинтилляторов по способупрототипу. Наряду с отмеченной возможностью изготовления сцинтилляторов диаметром более 80 мм и толщиной в пределах 2-8 мм, которые необходимы для решения актуальных задач радиационного контроля, предлагаемый способ позволяет сократить по сравнению с прототипом длительность процесса, снизить его трудоемкость и энергоемкость, повысить выход по массе годных сцинтил Таблица Характеристики поликристаллических сцинтилляторов из заготовок, изготовленных при различных режимах прессования и из материала с различной степенью дисперсности, в сравнении с монокристаллическими сцинтилляторами по способу-прототипу №№ 1 2 3 4 5 6 7 8 9 10 11 12 13 Режимы прессованияТемДавлепераВремя ние Р, тура t, мин МПа Т, К 80 370 30 100 380 10 80 370 50 80 360 20 80 390 20 110 360 30 80 380 60 80 370 30 100 350 40 70 380 40 100 380 5 80 370 30 Размеры частиц исходного материала d, в пределах, мм Размеры сцинтилляторов, мм lmax*, нм t**, нс (±0,03) С***, УЕСВ (±0,03) 2¸3 2¸4 2¸3 2¸4 2¸3 2¸3 2¸3 2¸5 2¸3 2¸3 2¸3 1¸4 176´2,5 100´3 165´2,5 100´3.5 165´2,5 100´2,5 100´2,5 100´4 100´2,5 100´2,5 100´2,5 100´2 80´(2-8) 420±1 421±2 422±2 421±2 422±3 420±1 420±1 422±2 421±2 420±2 420±2 423±2 420 3,8 3,6 3,7 3,7 3,8 3,6 3,5 4,0 3,8 3,7 3,8 4,1 3,5-4 1,68 1,66 1,65 1,66 1,58 1,67 1,68 1,52 1,40 1,45 1,50 1,40 1,6-1,7 *lmax - положение максимума пика высвечивания; **t - время затухания сцинтилляции; ***С - световыход; ****индексы "В" и "Н" обозначают верхние и нижние предлагаемые пределы соответственно. 3 Примечания**** Т>ТВ Р>РВ t>tВ d>dВ Т

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of scintillator on the base of paraterphenyl

Автори англійськоюZverev Mykola Danylovych, Budakovskyi Serhii Valentynovych, Zaporozhtsev Volodymyr Pavlovych

Назва патенту російською?????? ???????????? ???????????? ?? ?????? ??????????и?а

Автори російськоюЗверев Николай Данилович, Будаковский Сергей Валентинович, Запорожцев Владимир Павлович

МПК / Мітки

МПК: G01T 1/203, C04B 35/00, C30B 28/00, G01T 1/20

Мітки: сцинтилятора, основі, спосіб, виготовлення, паратерфенілу

Код посилання

<a href="https://ua.patents.su/4-28278-sposib-vigotovlennya-scintilyatora-na-osnovi-paraterfenilu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення сцинтилятора на основі паратерфенілу</a>

Попередній патент: Система живлення двигуна при роботі на сумішевому паливі

Наступний патент: Багатоканальний пристрій пріоритету

Випадковий патент: Пристрій для змішування сипких матеріалів