Спосіб та ливарно-прокатна установка для виробництва гарячекатаної металевої штаби

Номер патенту: 95100

Опубліковано: 11.07.2011

Автори: Хеннінг Вольфганг, Більген Крістіан, Гайдоул Юрген, Бехер Тільманн

Формула / Реферат

1. Спосіб виготовлення гарячекатаної металевої штаби, зокрема сталевої штаби (7), з безперервних слябів або плоских тонких заготовок (2, 2а), які відливають безперервним розливанням з використанням кристалізатора (9) з гідравлічним приводом зворотно-поступального руху, в якому передбачене очищення поверхні (2с) від окалини, нагрівання до температури прокатки, чистове прокатування в багатоклітьовому стані (6) гарячої прокатки штаби до невеликих товщин штаб, причому заготовку (2а), що відливають, після виходу з напрямної (3) заготовки, перед подачею в піч (4) для вирівнювання температури і/або після виходу з печі (4) для вирівнювання температури і подачі в стан (6) гарячої прокатки штаби на одній або на обох поверхнях (2с) піддають гідрозбиванню окалини за допомогою декількох обертових сопел (15), з яких робочу рідину (19) під великим тиском періодично подають на відповідне місце поверхні, причому здійснюють очищення від окалини і/або ливарного порошку та ретельне очищення від відбитків зворотно-поступального руху, який відрізняється тим, що кристалізатор (9), що здійснює зворотно-поступальний рух за допомогою гідравлічного приводу, виконаний з можливістю переміщування за декількома різними траєкторіями (16, 17, 18) зворотно-поступального руху, причому траєкторії (16, 17, 18) зворотно-поступального руху утворюють за рахунок різних амплітуд зворотно-поступального руху кристалізатора (9), різних швидкостей лиття, різних випереджувальних швидкостей зворотно-поступального руху кристалізатора (9) під час його зворотного ходу і різних форм траєкторій переміщування, при цьому досягають глибокого очищення від відбитків зворотно-поступального руху встановлюванням для кожної заготовки, що відливають, певної форми траєкторії (16, 17, 18) зворотно-поступального руху.

2. Спосіб за п. 1, який відрізняється тим, що постачання до обертових сопел (15) робочої рідини (19) здійснюють при значно меншій кількості робочого середовища, ніж передбачалося раніше в традиційних пристроях для гідрозбивання окалини за такими ж параметрами процесу безперервного розливання або прокатки.

3. Спосіб за п. 1 або 2, який відрізняється тим, що теплові витрати заготовки (2b) втримують на низькому рівні, за допомогою постачання до обертових сопел (15) робочого середовища (19), регульованого в залежності від температури заготовки (2b) безперервного розливання або прокатки.

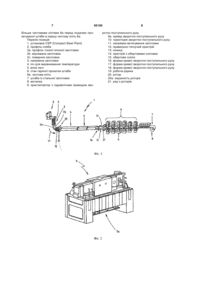

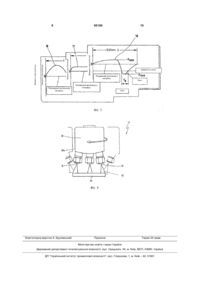

4. Ливарно-прокатна установка (1) для виготовлення гарячекатаної металевої штаби, що містить пристрій (2) для безперервного розливання рідких металів, з кристалізатором (9), який з'єднано з гідравлічним приводом (9а) зворотно-поступального руху, при цьому за кристалізатором в напрямку (11) витягування заготовки розташовані щонайменше напрямна (3) заготовки, піч (4) для вирівнювання температури, багатоклітьовий чистовий стан (6) гарячої прокатки штаби та моталка (8), крім того установка містить правильно-тягнучий пристрій (12) і ножиці (13), причому між напрямною (3) заготовки і піччю (4) для вирівнювання температур або між правильно-тягнучим пристроєм (12) і ножицями (13) і/або між піччю (4) для вирівнювання температур і багатоклітьовим чистовим станом (6) гарячої прокатки штаби перед першою прокаткою встановлений пристрій (14) з обертовими соплами (15), які виконані з можливістю подачі робочого середовища (19) під високим тиском періодично на відповідне місце поверхні для очищення від окалини і/або ливарного порошку і ретельного очищення від відбитків зворотно-поступального руху, яка відрізняється тим, що кристалізатор (9), що може здійснювати зворотно-поступальний рух за допомогою гідравлічного приводу, виконаний з можливістю переміщування за декількома різними траєкторіями (16, 17, 18) зворотно-поступального руху, з утворенням траєкторії (16, 17, 18) зворотно-поступального руху за рахунок різних амплітуд зворотно-поступального руху кристалізатора (9), різних швидкостей лиття, різних випереджувальних швидкостей зворотно-поступального руху кристалізатора (9) під час його зворотного ходу і різних форм траєкторій переміщування, а також для кожної заготовки, що відливають, встановлення певної форми траєкторії (16, 17, 18) зворотно-поступального руху для досягнення глибокого очищення від відбитків зворотно-поступального руху.

5. Установка за п. 4, яка відрізняється тим, що є компактною сталевою установкою (CSP).

6. Установка за п. 4 або 5, яка відрізняється тим, що додатково містить візок (5) печі (4).

7. Установка за будь-яким з пп. 4-6, яка відрізняється тим, що пристрій (2) для безперервного розливання рідких металів призначений для розливання рідкої сталі.

8. Установка за будь-яким з пп. 4-7, яка відрізняється тим, що додатково містить щонайменше один ротор (20), на якому встановлені декілька сопел (15) для робочого середовища (19).

9. Установка за п. 8, яка відрізняється тим, що декілька роторів (20) з соплами (15) для робочого середовища (19), які розташовані по колу (20а) роторів, встановлені в один ряд (21) упоперек напрямку руху заготовки (2b) безперервного розливання або прокатки.

10. Установка за будь-яким з пп. 4-9, яка відрізняється тим, що на чистовому стані (6) гарячої прокатки штаби, що містить сім та більше клітей (6а), перед подачею в першу чистову кліть (6а) передбачено роторний пристрій для видалення окалини.

Текст

1. Спосіб виготовлення гарячекатаної металевої штаби, зокрема сталевої штаби (7), з безперервних слябів або плоских тонких заготовок (2, 2а), які відливають безперервним розливанням з використанням кристалізатора (9) з гідравлічним приводом зворотно-поступального руху, в якому передбачене очищення поверхні (2с) від окалини, нагрівання до температури прокатки, чистове прокатування в багатоклітьовому стані (6) гарячої прокатки штаби до невеликих товщин штаб, причому заготовку (2а), що відливають, після виходу з напрямної (3) заготовки, перед подачею в піч (4) для вирівнювання температури і/або після виходу з печі (4) для вирівнювання температури і подачі в стан (6) гарячої прокатки штаби на одній або на обох поверхнях (2с) піддають гідрозбиванню окалини за допомогою декількох обертових сопел (15), з яких робочу рідину (19) під великим тиском періодично подають на відповідне місце поверхні, причому здійснюють очищення від окалини і/або ливарного порошку та ретельне очищення від відбитків зворотно-поступального руху, який відрізняється тим, що кристалізатор (9), що здійснює зворотно-поступальний рух за допомогою гідравлічного приводу, виконаний з можливістю перемі 2 (19) 1 3 95100 4 першою прокаткою встановлений пристрій (14) з обертовими соплами (15), які виконані з можливістю подачі робочого середовища (19) під високим тиском періодично на відповідне місце поверхні для очищення від окалини і/або ливарного порошку і ретельного очищення від відбитків зворотнопоступального руху, яка відрізняється тим, що кристалізатор (9), що може здійснювати зворотнопоступальний рух за допомогою гідравлічного приводу, виконаний з можливістю переміщування за декількома різними траєкторіями (16, 17, 18) зворотно-поступального руху, з утворенням траєкторії (16, 17, 18) зворотно-поступального руху за рахунок різних амплітуд зворотно-поступального руху кристалізатора (9), різних швидкостей лиття, різних випереджувальних швидкостей зворотнопоступального руху кристалізатора (9) під час його зворотного ходу і різних форм траєкторій переміщування, а також для кожної заготовки, що відливають, встановлення певної форми траєкторії (16, 17, 18) зворотно-поступального руху для досягнення глибокого очищення від відбитків зворотнопоступального руху. 5. Установка за п. 4, яка відрізняється тим, що є компактною сталевою установкою (CSP). 6. Установка за п. 4 або 5, яка відрізняється тим, що додатково містить візок (5) печі (4). 7. Установка за будь-яким з пп. 4-6, яка відрізняється тим, що пристрій (2) для безперервного розливання рідких металів призначений для розливання рідкої сталі. 8. Установка за будь-яким з пп. 4-7, яка відрізняється тим, що додатково містить щонайменше один ротор (20), на якому встановлені декілька сопел (15) для робочого середовища (19). 9. Установка за п. 8, яка відрізняється тим, що декілька роторів (20) з соплами (15) для робочого середовища (19), які розташовані по колу (20а) роторів, встановлені в один ряд (21) упоперек напрямку руху заготовки (2b) безперервного розливання або прокатки. 10. Установка за будь-яким з пп. 4-9, яка відрізняється тим, що на чистовому стані (6) гарячої прокатки штаби, що містить сім та більше клітей (6а), перед подачею в першу чистову кліть (6а) передбачено роторний пристрій для видалення окалини. Винахід належить до способу і до ливарнопрокатної установки для виготовлення гарячекатаної металевої штаби, зокрема стальної штаби, з високою якістю поверхні, з відливаних неперервно-литих слябів або плоских тонких заготовок, поверхня яких очищується від окалини, нагрівається до температури прокатки, піддається чистовій прокатці в багатоклітьовому стані гарячої прокатки штаби до невеликих товщин штаби, причому відливана заготовка після виходу з напрямної для заготовки, перед подачею в піч для вирівнювання температури і/або після виходу з печі для вирівнювання температури і подачі в стан гарячої прокатки штаби з однієї або з обох поверхонь піддається впливу тиску за допомогою декількох обертових сопел, з яких робоча рідина під великим тиском періодично подається на відповідне місце поверхні, при цьому заготовка очищується від окалини і/або ливарного порошку і ретельно очищується від відбитків зворотно-поступального руху. Такий спосіб аналогічний способу, відомому з DE 43 28 303 С2. Однак у відомому способі виходять не від неперервно-литих заготовок в форматі слябів або тонких слябів, а роторне видалення окалини, в основному, застосовується до прокатуваного матеріалу і тим самим не враховуються особливості способу виготовлення безперервним розливом. Крім того, глибина зняття виявляється недостатньою для видалення нарівні з невидимою окалиною і відбитків зворотнопоступального руху, зумовлених виготовленням. Нарівні з цим через дуже велику кількість води відбувається небажане сильне охолоджування прокатуваного матеріалу. З EP 0 586 823 B1 відомий пристрій видалення окалини для ліній безперервного розливу і прокатки. При цьому використовується обертовий важіль із соплом, і пропонуються втримуючі, захисні і регенеративні пластини для окалини, яка видаляєть ся, а також велика кількість води для гідрозбиву окалини. З EP 0 625 383 B1 відомі перша установка видалення окалини, яка може складатися з пристрою для гідрозбиву окалини звичайної конструкції, і друга установка видалення окалини з обертовими соплами. З EP 0 611 B1 відоме роторне видалення окалини з невеликою витратою води, яке повинно викликати менше падіння температури прокатуваного матеріалу. В основу винаходу покладена задача використання нарівні із застосуванням роторного видалення окалини параметрів, які надаються безперервним розливом і які не враховувалися до цього часу. Поставлена задача вирішується в комбінації з вищенаведеною родовою ознакою згідно з винаходом тим, що кристалізатор, який здійснює за допомогою гідравлічного приводу зворотнопоступальний рух, переміщується за декількома різними траєкторіями зворотно-поступального руху, при цьому глибоке очищення від відбитків зворотно-поступального руху досягається за допомогою установлювання для кожної відливаної заготовки певної оптимальної траєкторії зворотнопоступального руху. Переваги полягають в тому, що поряд з власне очищенням від окалини тепер, ще в дуже великій мірі можуть очищуватися відбитки зворотно-поступального руху і таким чином забезпечується чистова прокатка до отримання надмалих кінцевих товщин прокатуваного матеріалу, які складають 1,2 мм і менше. Це означає, наприклад, що для таких розмірів чистова прокатка можлива в аустенітній області кристалічної структури. В одній з форм виконання передбачено, що подача до обертових сопел робочої рідини, здійс 5 нюється з явно меншою кількістю робочого середовища, ніж його витрачалося раніше в, так званих, пристроях для гідрозбиву окалини за такими ж параметрами процесу безперервного розливу або прокатки. Тим самим при такому ж або кращому видаленні окалини може бути досягнута економія робочого середовища, як наприклад, води. Відповідно до інших ознак передбачено, що за допомогою подачі до обертових сопел робочого середовища, регульованої в залежності від температури заготовки для безперервного розливу або прокатки, теплові витрати заготовки втримуються на низькому рівні. Завдяки цьому відбувається зниження теплових витрат у слябів і тонких слябів, з чим пов'язані істотно кращі умови для гарячої прокатки до отримання надтонких кінцевих товщин прокатуваного матеріалу і економія енергії. Відповідна ливарно-прокатна установка, зокрема, компактна ливарно-прокатна установка (CSP), яка складається з пристрою для безперервного розливу рідких металів, зокрема, рідкої сталі, кристалізатор якого з'єднаний з гідравлічним приводом зворотно-поступального руху, за яким йдуть в напрямку витягування заготовки щонайменше один напрямний вузол для заготовки, піч для вирівнювання температури, за необхідністю з візком печі і багатоклітьовий чистовий стан гарячої прокатки штаби, а також моталка, вдосконалена за рахунок того, що між напрямною для заготовки і піччю для вирівнювання температур або між правильно-тягнучим пристроєм і ножицями, і/або між піччю для вирівнювання температур і багатоклітьовим чистовим станом гарячої прокатки штаби встановлений пристрій з обертовими соплами, з яких робоче середовище під високим тиском періодично подається на відповідне місце поверхні. Завдяки цьому може досягатися описаний ефект способу. Як відомо з іншого варіанту, декілька сопел для робочих середовищ встановлюються на одному роторі. Однак переважно передбачати такі сопла і для інших середовищ, наприклад, для води за нормальної температури. У ще одній формі виконання передбачено, щоб декілька роторів з соплами для робочого середовища, розташованими по окружності роторів, встановлювалися в один ряд упоперек напрямку руху заготовки для безперервного розливу або прокатки. Завдяки цьому застосовувані досі розпилювальні балки для збивання окалини, можуть замінюватися окремо або повністю. Нарешті, на стані гарячої прокатки штаби з сімома і більше чистовими клітями перед подачею в першу чистову кліть передбачене застосування видалення окалини пристроєм роторного типу. На кресленнях зображені приклади здійснення винаходу, які більш детально розкриті нижче. Фіг. 1 зображує вигляд збоку компактної ливарно-прокатної установки в ізометрії, фіг. 2 - кристалізатор з гідравлічним приводом зворотно-поступального руху в компактному захисному корпусі, фіг. 3 - декілька діаграм різних зворотнопоступальних рухів кристалізатора, і 95100 6 фіг. 4 - окремий ротор з соплами, встановленими по його окружності. Ливарно-прокатна установка 1 (фіг. 1) для безперервного розливу і прокатки, що являє собою, зокрема, установку CSP (Compact Steel Plant), складається з пристрою 2 для безперервного розливу, в якому рідкий метал, зокрема рідку сталь, розливають за допомогою кристалізатора 9. Кристалізатор 9 забезпечений гідравлічним приводом 9а (фіг. 2) зворотно-поступального руху. За кристалізатором 9 в напрямку 11 витягування заготовки йдуть напрямна 3 заготовки, піч 4 для вирівнювання температури, якщо вона передбачена, візок 5 печі і багатоклітьовий стан 6 гарячої прокатки штаби, а за ним моталка 8 для намотування штаби. Між напрямною 3 заготовки і піччю 4 для вирівнювання температури або між правильнотягнучим пристроєм з ножицями 13 і/або піччю 4 для вирівнювання 12 температури і станом 6 гарячої прокатки штаби встановлений пристрій 14 з обертовими соплами 15 (фіг. 4), з яких робочі середовища (звичайно рідина, наприклад, вода) під великим тиском періодично подаються на відповідне місце поверхні. Відповідно до фіг. 3 кристалізатор 9 з гідравлічним приводом 9а зворотнопоступального руху переміщується за декількома різними траєкторіями 16, 17, 18 зворотно-поступального руху, так що для кожної вибраної відлитої заготовки виходить відповідна траєкторія 16, 17, 18 зворотнопоступального руху, яка відрізняється від інших. Траєкторії 16, 17, 18 зворотно-поступального руху можуть бути отримані за рахунок різних амплітуд зворотно-поступального руху кристалізатора, різних швидкостей лиття, різних випереджувальних швидкостей зворотно-поступального руху кристалізатора під час зворотного ходу (так званого, негативного роздягання), різних форм кривих (наприклад, синусоїдальних коливань) і т. п. Постачання до обертових сопел 15, робочої рідини 19 може здійснюватися при явно меншій кількості робочого середовища, ніж його витрачалося раніше в, так званих, пристроях для гідрозбиву окалини, причому за основу беруться ті ж умови, тобто параметри процесів, що зіставляються. Одночасно за допомогою постачання до обертових сопел 15, робочого середовища при дотриманні рівня температури заготовки (2b), яка виготовляється шляхом безперервного розливу або прокатки, теплові витрати заготовки (2b), що відливається втримуються на максимально низькому рівні. Декілька сопел 15 для робочого середовища змонтовані разом на одному роторі 20 (фіг. 4), а декілька роторів 20 містять сопла 15 для робочого середовища, закріплені по окружності 20а ротора, і встановлені в один ряд 21 сопел упоперек напрямку руху заготовки (2b), яка виготовляється шляхом безперервного розливу або прокатки. Переваги досягаються також шляхом установлювання декількох таких рядів 21 сопел, причому струмені сопел 15 можуть бути менш потужними, ніж у разі застосування одного єдиного ряду 21 сопел. Роторне видалення окалини може вироблятися на стані 6 гарячої прокатки штаби з сімома і 7 більше чистовими клітями 6а перед подачею прокатуваної штаби в першу чистову кліть 6а. Перелік позицій 1. установка CSP (Compact Steel Plant) 2. профіль сляба 2а. профіль тонкої плоскої заготовки 2b. відливана заготовка 2с. поверхня заготовки 3. напрямна заготовки 4. піч для вирівнювання температури 5. візок печі 6. стан гарячої прокатки штаби 6а. чистова кліть 7. штаба із стальної заготовки 8. моталка 9. кристалізатор з гідравлічним приводом зво 95100 8 ротно-поступального руху 9а. привід зворотно-поступального руху 10. траєкторія зворотно-поступального руху 11. напрямок витягування заготовки 12. правильно-тягнучий пристрій 13. ножиці 14. пристрій з обертовими соплами 15. обертове сопло 16. форма кривої зворотно-поступального руху 17. форма кривої зворотно-поступального руху 18. форма кривої зворотно-поступального руху 19. робоча рідина 20. ротор 20а. окружність ротора 21. ряд з роторів. 9 Комп’ютерна верстка А. Крулевський 95100 Підписне 10 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and casting/rolling plant for producing hot-rolled metallic strip

Автори англійськоюBilgen Christian, Boecher, Tilmann, Henning Wolfgang, Gaydoul Jurgen

Назва патенту російськоюСпособ и литейно-прокатная установка для производства горячекатаной металлической полосы

Автори російськоюБильген Кристиан, Бехер Тильманн, Хеннинг Вольфганг, Гайдоул Юрген

МПК / Мітки

МПК: B22D 11/053, B21B 45/08, B22D 11/12

Мітки: установка, спосіб, виробництва, ливарно-прокатна, гарячекатаної, металевої, штаби

Код посилання

<a href="https://ua.patents.su/5-95100-sposib-ta-livarno-prokatna-ustanovka-dlya-virobnictva-garyachekatano-metalevo-shtabi.html" target="_blank" rel="follow" title="База патентів України">Спосіб та ливарно-прокатна установка для виробництва гарячекатаної металевої штаби</a>

Попередній патент: Застосування деферипрону при лікуванні залізо-індукованого пошкодження мітохондрій, що є наслідком атаксії фридрейха

Наступний патент: Продукти харчування з низьким вмістом насичених і транс-ізомерних ненасичених жирів

Випадковий патент: Пристрій депарафінізації нафтових свердловин