Спосіб гарячої прокатки штаб

Номер патенту: 20129

Опубліковано: 25.12.1997

Автори: Васильєв Олександр Геннадійович, Коваль Сергій Миколайович, Трофімов Віталій Олександрович, Тилик Василь Трохимович, Путнокі Олександр Юліусович, Піховкін Микола Миколайович, Ніколаєв Віктор Олександрович, Штехно Олег Миколайович, Мовшович Вілорд Соломонович

Формула / Реферат

Способ горячей прокатки полос, включающий неравномерное обжатие по ширине полосы в листовой клети, отличающийся тем, что величину обжатия в направлении кромки полосы уменьшают пропорционально уменьшению диаметра валка, а величина уменьшения диаметра валка пропорциональна разнице температур на краевых участках ширины раската и равна (мм):

f = (0,014-0,038) Dtгр,

где f - глубина концевого скоса валка;

Dtгр - разница температур на кромках полосы;

(0,014-0,038) - коэффициент пропорциональности.

Текст

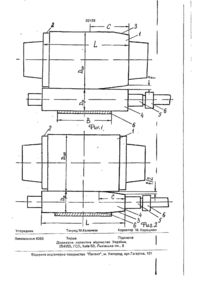

УКРАЇНА (І9) UA«H, 20129 (13) А (5і)б В 21 В 1/22 ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО ОПИС ДО ПАТЕНТУ НА ВИНАХІД без проведення експертизи по суті на підставі Постанови Верховної Ради України N* 3769-ХІІ від 23 XII 1993 р Публікується в редакції заявника (54) СПОСІБ ГАРЯЧОЇ ПРОКАТКИ ШТАБ 1 (21)95073226 (22)10 07.95 (24)25.12.97 (46)25.12.97. Бюл. №6 (72)Ніколаєв Віктор Олександрович, Путнокі Олександр Юліусович, Штехно Олег Миколайович, Мовшович Вілорд Соломонович, Піховкін Микола Миколайович, Тилик Василь Трохимович, Васильєв Олександр Геннадійович, Трофимов Віталій Олександрович, Коваль Сергій Миколайович (73) Відкрите акціонерне товариство "Запорізький металургійний комбінат "Запоріжстзль" Ім. С.ОрджонІкІдзе Изобретение относится к листопрокатному производству. При горячей прокатке полос, как правило, толщина по их ширине не одинаковая. Толщина полосы в середине заметно больше, чем на кромках. Особенно нежелательным является клиновидность полосы, когда толщина одной из кромок больше, чем другой. Известен способ горячей прокатки полос, включающий охлаждение жидкостью валков и полосы в процессе прокатки и выравнивание температуры по ширине полосы путем преимущественного охлаждения ее краев, отличающийся тем, что с целью уменьшения поперечной разнотолщинности полосы путем более эффективного вы (57) Способ горячей прокатки полос, включающий неравномерное обжатие по ширине полосы в листовой клети, о т л и ч а ю щ и й С я тем, что величину обжатия в направлении кромки полосы уменьшают пропорционально уменьшению диаметра валка, а величина уменьшения диаметра валка пропорциональна разнице температур на краевых участках ширины раската и равна (мм): f - (0,014-0,038) Atrp. где f - глубина концевого скоса валка; Дігр - разница температур на кромках полосы; (0,014-0,038) - коэффициент пропорциональности. равнивания температуры по ее ширине, на более охлажденный участок середины по ее ширине, перед и за очагом деформации подают сжатый воздух, причем ширину воздушной струи регулируют в соответствии с шириной этого участка [Авт. св. СССР № 975133. Способ горячей прокатки, 1982]. Недостатком этого изобретения является то, что в нем не предусматривается изменение условий охлаждения краевых участков ширины полос с целью уменьшения клиновидности ее поперечного сечения, т.е. уменьшения различия в толщине кромок. При транзитной прокатке клиновидность поперечного сечения готовых полос составляет 0,08-0,16 мм. Этим способом ус С > ю о N) 20129 трапить клиновидность полосы не представf ~ (0.014-0.038) AtrP. где f - глубина концевого скоса; ляется возможным. Ахгр - разница температур на кромках Наиболее близким к предлагаемому явполосы; ляется техническое решение, рассмотренное в работе [Авт. св. СССР № 1652007]. 5 (0,014-0,038)- коэффициент пропорциСпособ прокатки полос на широкополосном ональности. стане, включающем неравномерное обжаНа фиг. 1, 2 представлены валковые узтие по ширине, в котором, с целью повышелы (верхняя половина комплекта четырехния качества путем увеличения точности валкооой клети), применяемые в поперечного сеченич полосы и интенсифи- 10 предлагаемом способе горячей прокатки покации процесса, охладитель подают на сволос. На фиг. 1 односторонний скос выполнен бодные от полосы участки бочки в 1,15-1,8 на опорном валке, а па рис. 2 - на рабочем раза меньше, чем на участки, контактируювалке. щие с полосой, а обжатие по кромкам полоНа фиг. 1 представлен валковый узел, сы изменяют по сравнению с обжатием в 15 содержащий опорный валок 1 с врезом 2 и средней части на величину односторонним скосом 3, а также рабочий Ah* = 0 . 5 ' К Ah ( B M / L - B/L), валок 4 с приводной шейкой 5, опирающийповышая его со стороны края бочки, к котося на опорный валок 1. Шейка 5 приводится рому смещена полоса, и уменьшая с протиот двигателя через шпиндель 6. Концевой воположной стороны (К - коэффициент, 20 врез 2 известной конструкции на опорном учитывающий влияние жесткости оалкового валке выполняют с целью устранения заузла, клети и полосы, а также величину абсощемления концевого участка рабочего валлютного обжатия (К = 0,11-0,58); L - длина ка, а концевой односторонний скос - для бочки валка, мм; Вм и В - максимальная и уменьшения или устранения поперечной текущая ширина полосы; Ah - обжатие в 25 клиновидной полосы 6, Длина скоса в 5-8 средней части полосы, мм. раз больше длины вреза. Недостатком данного решения является На фиг. 2 представлен валковый узел с то, что регулирование величины обжатия по опорным валком 1, имеющий на концах врекромкам полосы необходимо производить зы 2, на который опирается рабочий валок 4 путем перекоса верхнего рабочего валка от- 30 с односторонним скосом со стороны приводносительио горизонтальной плоскости. Поной шейки, необходимый для устранения скольку рабочие валки вращаются в или уменьшения клиновидности поперечноподшипниках качения, то величина перекого сечения полосы. са валка и пределы регулирования обжатия на кромках ограничены прочностью под- 35 Существо способа заключается в следушипников качения. Указанным способом ющем. Со стана слябинг слябы толщиной выровнять толщины кромок полосы не пред150 мм и более по промежуточному рольганставляется ВОЗМОЖНЫМ. гу направляют непосредственно к непрерывному широкополосному стану (НШПС) Задачей изобретения является усовершенствованиеспособа горячей прокатки по- 40 горячей прокатки, состоящему из двух групп четырехвалковых клетей: черновой группы лос, путем учета различия температур по из 4-5 клетей и чистовой группы из 6-7 клеширине полосы между кромками и применетей Между группами клетей расположен ния несимметричной профилировки валка, промежуточный рольганг длиной 60-120 мм что обеспечивает устранение клиновидной [Клименко В.М и др. Технология прокатного поперечной ра з и ото л щи н ноет и полосы, а спе- 45 производства. К., Вища школа, 1989. -с. 224, довательно, сокращение расхода металла. рис. 6.3]. По всей длине стана (со стороны Решение задачи обеспечивается тем, печей или с противоположной стороны) расчто в способе горячей прокатки полос, вклюположено помещение машинного зала, в кочающем неравномерное обжатие по ширине полосы в листопой клети предусмотрены 50 тором установлены главные приводы рабочих валков клетей и электродвигатели следующие отличия: учет различия темперадля привода другого оборудования стана тур м^жду кромками ширины полосы на про(приводная сторона). С противоположной филировку образующей валка и придание стороны стана по его длине расположены образующей палка несимметриной профилировки с односторонним концевым скосом 55 служебные помещения и склады, где имеет место свободный доступ наружного воздуха со стороны более нагретой кромки полосы, (завалочная сторона). По этой причине ина величину разницы диаметром вэпка между тенсивность охлаждения боковых поверхносерединой и краем бочки на участке скоса стей раската со стороны завалки валков п определяют по выражению (мм). 20129 клети оказывается несколько больше, чем со стороны привода валков. На основании экспериментов, выполненных на НШПС 1680 по замеру температуры кромочных участков раскатов 5 толщиной 22~26 мм на промежуточном рольганге получены данные (см. табл. 1), Измерения температуры выполняли оптическим пирометром типа "Проминь". В табл. 1 представлены средние данные из 10 40-50 замеров в разные периоды времени. Как следует из табл. 1, разница температур кромочных участков раската составляет Atrp ~13-21°С и увеличивается с увеличением ширины раската. 15 Таким образом, установлено, что температура кромочного участка раската со стороны привода рабочих валков оказывается выше, чем со стороны завалки валков в клеть. Большая температура металла раска- 20 та с приводной стороны обусловливает большее обжатие металла на этом участке по всем клетям, способствуя уменьшению толщины кромки готовой полосы со стороны привода валков. Измерения полос толщиной 25 2-5 мм и шириной В = 1000-1400 мм показали, что клиновидность поперечного сечения полос (разница толщин кромок) составляет дЬк - 0,08-0,16 мм с меньшими величинами на полосах шириной В = 1000 мм. Меньшая 30 толщина во всех случаях оказалась на кромках полос со стороны привода. Таким образом, обжатие кромки полосы со стороны привода вследствие ее большей температуры оказывается большим, чем кромки со сто- 35 роны завалки. водной шейки. Длину скоса устанавливали равной С = 500 мм, что позволяло влиять на толщину кромки полосы минимальной ширины В = 1000 мм. В этом случае цилиндрическая часть бочки валка равна !_ц = L - 2С =1680 - 1000 = 680 мм, что меньше ширины полосы с В = 1000 мм. С односторонним скосом изготавливали один рабочий валок, а второй - с существующей в цехе профилировкой. В процессе прокатки полос менее жесткая часть рабочего валка со скосом под действием полосы прогибалась в сторону валка и при этом зазор между рабочими валками на этом участке увеличивался по сравнению с противоположным участком рабочих валков. При такой прокатке обжатие более нагретых кромок полосы уменьшалось и толщина кромки оказывалась равной толщине кромки со стороны завалки. В опытах использовали рабочие валки с величиной скоса равной f = 0,1; 0,2; 0,3; 0,5 и 0,6 мм. Клиновидность (5пк = Пз - hn поперечного сечения готовых полос (разница толщин кромок) измеряли после охлаждения рулонов и резки их на мерные длины на отделочных агрегатах (h n и h 3 - толщины кромок полосы соответственно со стороны привода и завалки). Данные экспериментов представлены в табл. 2 (каждая строка средняя для 5-7 замеров). Опыты № 1-6 относятся к случаям установки рабочих валков с односторонним скосом, а опыты № 7, 8 - для случая установки одного опорного валка (верхнего) в каждой клети с односторонним скосом. Как следует из оп. № 1, при прокатке полос в рабочих и опорных валках без односторонУвеличить толщину кромки полосы со него скоса клиновидность максимальная и стороны привода можно путем изменения равна

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of hot rolling strips

Автори англійськоюNikolaiev Viktor Oleksandrovych, Putnoki Oleksandr Yuliusovych, Shtekhno Oleh Mykolaiovych, Movshovych Vilord Solomonovych, Pikhovkin Mykola Mykolaiovych, Tylyk Vasyl Trokhymovych, Vasyl’iev Oleksandr Hennadiiovych, Trofymov Vitalii Oleksandrovych, Koval Serhiy Mykolayovych

Назва патенту російськоюСпособ горячей прокатки полос

Автори російськоюНиколаев Виктор Александрович, Путноки Александр Юлиусович, Штехно Олег Николаевич, Мовшович Вилорд Соломонович, Пиховкин Николай Николаевич, Тылык Василий Трофимович, Васильев Александр Геннадиевич, Трофимов Виталий Александрович, Коваль Сергей Николаевич

МПК / Мітки

МПК: B21B 1/22

Мітки: прокатки, гарячої, спосіб, штаб

Код посилання

<a href="https://ua.patents.su/6-20129-sposib-garyacho-prokatki-shtab.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячої прокатки штаб</a>

Попередній патент: Зубчато-роликова передача

Наступний патент: Оправка для волочіння труб

Випадковий патент: Голка для голкотерапії