Спосіб прокатки сортового штабового профілю

Номер патенту: 70034

Опубліковано: 25.05.2012

Автори: Кривицький Дмитро Володимирович, Нетреба Артем Олександрович, Ємченко Андрій Валентинович, Рудь Антон Вікторович, Борискін Валентин Валентинович, Шум Валентин Борисович, Смирнов Євген Миколайович

Формула / Реферат

Спосіб прокатки сортового штабового профілю, що включає деформацію заготовки послідовно в системі підготовчих закритих смугових калібрів із завершальним чистовим проходом на гладких валках, який відрізняється тим, що деформацію в чистовому проході здійснюють в асиметричній зоні деформації, що створюють шляхом зсуву вертикальної осі нижнього прокатного валка останнього проходу в напрямку виходу чистового штабового профілю з зони деформації, при цьому величину зсуву (Δl) визначають за наступною залежністю:

![]() , мм,

, мм,

де ![]() - коефіцієнт, що враховує характер робочої поверхні валка (матеріал і ступінь виробки), рівний 0,85-1,15;

- коефіцієнт, що враховує характер робочої поверхні валка (матеріал і ступінь виробки), рівний 0,85-1,15;

![]() - величина ухилу бічних стінок передчистового калібру;

- величина ухилу бічних стінок передчистового калібру;

![]() - товщина передчистового штабового профілю, мм;

- товщина передчистового штабового профілю, мм;

![]() - катаючий радіус валків у чистовому проході, мм;

- катаючий радіус валків у чистовому проході, мм;

![]() - величина обтиснення в чистовому проході, мм;

- величина обтиснення в чистовому проході, мм;

![]() - коефіцієнт тертя на валках у чистовому проході.

- коефіцієнт тертя на валках у чистовому проході.

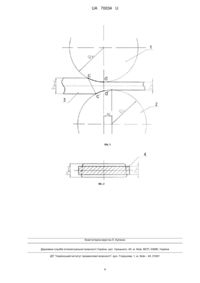

Текст

Реферат: Спосіб прокатки сортового штабового профілю, при якому деформацію в чистовому проході здійснюють в асиметричній зоні деформації, що створюють шляхом зсуву вертикальної осі нижнього прокатного валка останнього проходу в напрямку виходу чистового штабового профілю з зони деформації, при цьому величину зсуву (Δl) визначають за наступною залежністю: l k tg hn1 Rn hn , мм, fn де k - коефіцієнт, що враховує характер робочої поверхні валка (матеріал і ступінь виробки), рівний 0,85-1,15; tg - величина ухилу бічних стінок передчистового калібру; hn1 - товщина передчистового штабового профілю, мм; Rn - катаючий радіус валків у чистовому проході, мм; hn - величина обтиснення в чистовому проході, мм; fn - коефіцієнт тертя на валках у чистовому проході. UA 70034 U (12) UA 70034 U UA 70034 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до прокатного виробництва, конкретно до виробництва сортових штабових профілів, що мають у своїй основі прямокутний переріз, і може бути використана на прокатних станах лінійного й безперервного типів. Відомий спосіб прокатки сортового штабового (ресорного) профілю, що у чистовому проході за рахунок асиметричних умов деформації створює умови для формування заданої геометрії скосів бічних крайок (UA, № 57309 U, кл. В21В 1/00, опубл. 25.02.2011 p.). Асиметрію деформації в чистовому проході в циліндричних валках створюють шляхом різниці обертів прокатних чистових валків, що приводить, за рахунок різниці розширення на обох валках, до різної величини ширини чистового профілю, які, в свою чергу, залежать від установлення більшої або меншої різниці обертів валків. Недолік даного способу полягає в тому, що його реалізація можлива лише в прокатних клітях з індивідуальними приводом кожного валка. Оскільки частина сортових прокатних станів обладнана клітями із загальними приводом обох валків, то використання даного способу можливо лише після відповідної реконструкції привода чистових клітей. Найбільш близьким аналогом пропонованої корисної моделі є спосіб прокатки сортового штабового профілю, що включає деформацію заготовки послідовно в системі підготовчих закритих калібрів із чергуванням положення роз'єму валків із завершальним чистовим проходом на гладких валках, при цьому в закритій частині передчистового калібру формують два симетрично розташованих по краях заготовки виступу висотою 0,05-0,2 висоти заготовки й шириною 3,0-6,5 висоти виступу, одночасно на протилежній грані заготовки формують виступ по середині грані висотою 0,03-0,11 висоти заготовки й шириною 0,65-0,8 ширини заготовки (SU, № 10144346 А1, кл. В21В 1/02, опубл. 30.09.1983 p.). Спосіб реалізує можливість виправлення трапецієподібної форми поперечного перерізу передчистового штабового профілю, сформованого в закритому калібрі в прямокутний переріз у чистовому проході за рахунок перевищення обтиснення по краях профілю чистової смуги шляхом формування в закритій частині передчистового калібру двох симетрично розташованих виступів по краях заготовки. Відомий спосіб не забезпечує досягнення необхідного технічного результату по наступних причинах. Наявність виступів по краях заготовки в закритій частині передчистового калібру викликає підвищену виробку по місцю їхнього розташування й тим самим перешкоджає збереженню гладкої поверхні прокатних валків, що знижує якість штабового профілю та викликає часті переходи в чистовій кліті й підвищену витрату валків. Надання передчистовому профілю нерівномірного поперечного перерізу приводить, у свою чергу, до нерівномірного охолодження окремих його частин. Внаслідок цього, під час деформації в чистовому проході відбувається нерівномірне розширення різних частин профілю й, як наслідок, відхилення його форми від прямокутної, що приводить до зниження якості штабового профілю. В основу корисної моделі поставлена задача вдосконалення способу прокатки сортового штабового профілю, у якому за рахунок формування профілю поперечного перерізу правильної прямокутної форми забезпечується підвищення якості штабового профілю. Поставлена задача вирішується тим, що в способі прокатки сортового штабового профілю, що включає деформацію заготовки послідовно в системі підготовчих закритих смугових калібрів із завершальним чистовим проходом на гладких валках, згідно з корисною моделлю, деформацію в чистовому проході здійснюють в асиметричній зоні деформації, що створюють шляхом зсуву вертикальної осі нижнього прокатного валка останнього проходу в напрямку виходу чистового штабового профілю з зони деформації, при цьому величину зсуву (Δl) визначають за наступною залежністю: l k tg hn1 50 55 Rn hn fn , мм, де k - коефіцієнт, що враховує характер робочої поверхні валка (матеріал і ступінь виробки), рівний 0,85-1,15; tg β - величина ухилу бічних стінок передчистового калібру; hn-1 - товщина передчистового штабового профілю, мм; Rn - катаючий радіус валків у чистовому проході, мм; Δhn - величина обтиснення в чистовому проході, мм; fn - коефіцієнт тертя на валках у чистовому проході. Суть пропонованого способу пояснюється кресленнями, де на кресленні показана схема зони деформації при зсуві вертикальної осі нижнього прокатного валка, поздовжній переріз; на фіг. 2 - штабовий профіль правильної прямокутної форми, поперечний переріз. 1 UA 70034 U 5 10 15 20 25 30 35 На фігурах позначені: 1 - верхній прокатний валок; 2 - нижній прокатний валок; 3 передчистовий штабовий профіль; 4 - чистовий штабовий профіль. Завдяки зсуву вертикальної осі нижнього прокатного валка 2 (фіг. 1) утворюється асиметрична зона деформації з різною довжиною, причому більша довжина (с d) - на контакті металу з верхнім валком 1, що зміщений убік входу передчистового штабового профілю 3 у зону деформації й менша довжина (с' d') - відповідно на нижньому валку 2, зміщеному у бік виходу чистового штабового профілю 4 з зони деформації. Внаслідок цього при обтисненні по більшій дузі деформації утвориться розширення, величина якого перевищує розширення по дузі деформації смуги на протилежному валку, що в результаті приводить до вирівнювання ширини граней трапецієподібного поперечного перерізу передчистового профілю, забезпечуючи формування поперечного перерізу чистового профілю правильної прямокутної форми (фіг. 2). Приклад. Реалізацію пропонованого способу прокатки здійснювали при прокатці сортового штабового профілю 10 × 120 мм на лінійному стані 400 відповідно до вимоги ГОСТ 103-2006 зі сталі марки 45. Спочатку в обтискній кліті із квадратної заготовки 135 × 135 мм за 5 проходів одержували підкат 112 × 58 мм, який у триклітьовій чистовій лінії стана за 7 проходів перекочували на заданий профіль 10 × 120 мм. Прокатку в чистовій лінії здійснювали в системі штабових закритих калібрів зі стиснутим розширенням із чергуванням напрямку розкриття рівчаків калібрів, з тим розрахунком, щоб у передчистовому проході розкриття калібру відповідало верхньому рівчаку, а деформацію в чистовому проході здійснювали на гладких валках, що визначає деформацію профілю з вільним розширенням. Діаметр валків дорівнює 410 мм, матеріал чавун СПХН60. Величину ухилу бічних стінок у закритих калібрах приймали 5-2,5 %. У передчистовому калібрі величину ухилу верхнього закритого рівчака приймали рівним 2,5 %. Наявність ухилу утворює відповідний нахил бічних стінок, що визначає трапецієподібну геометрію калібру із шириною по дну закритого рівчака калібру, у цьому випадку верхньої грані, рівної 119,8 мм і нижньої - 120,3 мм. При деформації передчистового профілю на гладких чавунних валках, при співвісній установці валків у чистовій кліті, готовий чистовий профіль зберігає спадкоємний характер геометрії передчистового профілю, тобто трапецієподібний, про що свідчать виміри розмірів готового профілю на розкатах, прокачаних з інтервалом в 5 хвилин. У таблиці 1 представлені результати вимірів розмірів готового штабового профілю. При різниці ширини нижньої й верхньої граней передчистового профілю, що зберігається постійною за рахунок стиснення металу й дорівнює 0,5 мм, після обтиснення в чистовому проході з вільним розширенням ця різниця істотно не змінюється й перебуває в межах 0,4-0,5 мм при середньому значенні 0,44. Таблиця 1 № виміру 1 2 3 4 5 Розміри профілю, мм Ширина Товщина (hn) bн bв 9,9 120,1 119,65 10,05 120,3 119,90 10,0 120,5 120,05 10,1 120,15 119,75 10,1 120,75 120,25 bн-bв Примітка 0,45 0,60 0,45 0,40 0,50 (bн-bв)порівн. = 0,44 мм 40 45 Для виправлення трапецієподібного поперечного перерізу штабового профілю в прямокутний правильної форми, у чистовому проході вертикальну вісь нижнього прокатного валка зміщали щодо верхнього на величину Δl, у напрямку прокатки, при якій у процесі обтиснення профілю з вільним розширенням створюються умови деформації для повороту бічних граней штабового профілю, що сприяє формозміні його поперечного перерізу. Величину зсуву (відстань між вертикальними осями) визначали за залежністю: l k tg hn 1 Rn hn fn . 2 UA 70034 U 5 Вихідні дані для визначення приймали наступні: товщина передчистового штабового профілю hn-1=12 мм; величина ухилу бічних стінок передчистового калібру tgβ = 0,025; катаючий радіус валків у чистовому проході; R n=205 мм; величина обтиснення в чистовому проході Δh n=2 мм; коефіцієнт тертя в чистовому проході f n=0,4; коефіцієнт k=0,9 для умови прокатки в нових чавунних валках. l 0,9 0,025 12 10 205 2 8,64 0,4 мм. Величина зсуву склала: Після зсуву вертикальної осі нижнього валка в напрямку виходу чистового штабового профілю з зони деформації на величину Δl=8,64 мм, відновили прокатку штабового профілю 10 × 120 мм. Контроль розмірів профілю здійснювали за аналогією з попередньою прокаткою, результати вимірів представлені в таблиці 2. Таблиця 2 № виміру 1 2 3 4 5 15 20 Розміри профілю, мм Ширина Товщина (hn) bн bв 10,20 120,20 120,05 10,05 120,40 120,30 10,10 120,15 120,10 9,90 120,35 120,35 10,15 120,50 120,45 bн-bв Примітка 0,15 0,10 0,05 0,0 0,05 (bн-bв)порівн= 0,05 мм Порівняння результатів вимірів, представлених у таблицях 1 і 2 свідчить, що середній показник різниці розмірів по ширині верхньої й нижньої граней штабового профілю (bн - bв) при прокатці у зоні деформації зі зсувом вертикальної осі нижнього прокатного валка становить 0,05 мм (таблиця 2) проти 0,44 мм показника в співвісній зоні деформації (таблиця 1), що свідчить про формозміну вихідного поперечного трапецієподібного перерізу в переріз правильної прямокутної форми. Таким чином, використання пропонованого способу прокатки забезпечує підвищення якості сортових штабових профілів за рахунок поліпшення їхньої геометрії. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Спосіб прокатки сортового штабового профілю, що включає деформацію заготовки послідовно в системі підготовчих закритих смугових калібрів із завершальним чистовим проходом на гладких валках, який відрізняється тим, що деформацію в чистовому проході здійснюють в асиметричній зоні деформації, що створюють шляхом зсуву вертикальної осі нижнього прокатного валка останнього проходу в напрямку виходу чистового штабового профілю з зони деформації, при цьому величину зсуву (Δl) визначають за наступною залежністю: l k tg hn1 Rn hn , мм, fn де k - коефіцієнт, що враховує характер робочої поверхні валка (матеріал і ступінь виробки), рівний 0,85-1,15; tg - величина ухилу бічних стінок передчистового калібру; hn1 - товщина передчистового штабового профілю, мм; 35 Rn - катаючий радіус валків у чистовому проході, мм; hn - величина обтиснення в чистовому проході, мм; fn - коефіцієнт тертя на валках у чистовому проході. 3 UA 70034 U Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling sectional bar

Автори англійськоюYemchenko Andrii Valentynovych, Shum Valentyn Borysovych, Smyrnov Yevhen Mykolaiovych, Kryvytskyi Dmytro Volodymyrovych, Boryskyn Valentyn Valentynovych, Netreba Artem Oleksandrovych, Rud Anton Viktorovych

Назва патенту російськоюСпособ прокатки сортового полосового профиля

Автори російськоюЕмченко Андрей Валентинович, Шум Валентин Борисович, Смирнов Евгений Николаевич, Кривицкий Дмитрий Владимирович, Борискин Валентин Валентинович, Нетреба Артем Александрович, Рудь Антон Викторович

МПК / Мітки

МПК: B21B 1/02

Мітки: профілю, сортового, спосіб, штабового, прокатки

Код посилання

<a href="https://ua.patents.su/6-70034-sposib-prokatki-sortovogo-shtabovogo-profilyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки сортового штабового профілю</a>

Попередній патент: Спосіб моделювання цукрового діабету 2 типу у кролів

Наступний патент: Спосіб передачі даних за допомогою служби коротких повідомлень (sms)

Випадковий патент: Похідні 2-аміно-2-фенілалканолу, їх одержання та фармацевтичні композиції, що містять їх