Пристрій і спосіб виготовлення помадної маси

Формула / Реферат

1. Пристрій для безперервного виготовлення помадної маси із сахаридвмісного розчину з температурою понад або в діапазоні точки насичення, що містить охолоджувач сахаридвмісного розчину і збивальний пристрій, виконаний зі здатністю індукування кристалізації, який відрізняється тим, що охолоджувач і збивальний пристрій виконані у вигляді одного шнекового транспортера, що містить примусово охолоджуваний статор (10) з гладкою циліндричною внутрішньою поверхнею і примусово охолоджуваний ротор (20), причому статор (10) і ротор (20) оснащені підводами для термостатування.

2. Пристрій за п. 1, який відрізняється тим, що вихідний отвір (14) шнекового транспортера розміщений у статорі (10) аксіально.

3. Пристрій за п. 2, який відрізняється тим, що вихідний отвір (14) є отвором у торцевій кришці (15), яка перекриває площу поперечного перерізу кільцевого зазору між статором (10) і ротором (20) максимум на 50 %.

4. Пристрій за одним із попередніх пунктів, який відрізняється тим, що ротор (20) має багатозахідну гвинтову лінію або двозахідну гвинтову лінію.

5. Пристрій за одним із попередніх пунктів, який відрізняється тим, що труба для підведення сахаридвмісного розчину від випарника до вхідного отвору (12) шнекового транспортера виконана двостінною з можливістю підігрівання парою чи водою під тиском.

6. Пристрій за одним із попередніх пунктів, який відрізняється тим, що ротор (20) і статор (10) виконані з можливістю пропускання потоку охолоджувального засобу, достатнього для забезпечення температурного градієнта по ефективній для теплообміну довжині ротора (20) і статора (10) максимум 10 °С.

7. Пристрій за п. 6, який відрізняється тим, що температурний градієнт становить максимум 5 °С.

8. Пристрій за одним із попередніх пунктів, який відрізняється тим, що обладнаний власним контуром циркуляції охолоджувального засобу для охолодження ротора (20) і статора (10).

9. Пристрій за п. 8, який відрізняється тим, що контур циркуляції охолоджувального засобу містить циркуляційний насос (30), компенсаційний бак (31), теплообмінник (33) і труби (32) для циркуляції охолоджувального засобу через ротор (20) і статор (10).

10. Пристрій за п. 9, який відрізняється тим, що циркуляційний насос (30) встановлений зі здатністю переміщення потоку охолоджувального засобу назустріч потоку сахаридвмісного розчину.

11. Пристрій за одним із попередніх пунктів, який відрізняється тим, що відношення ефективної для теплообміну довжини статора (10) до його внутрішнього діаметра і відношення ефективної для теплообміну довжини ротора (20) до його зовнішнього діаметра становить від 8,5 до 9,5.

12. Пристрій за одним із попередніх пунктів, який відрізняється тим, що мінімальна відстань між ротором (20) і статором (10) становить від 1,5 до 5 мм.

13. Спосіб безперервного виготовлення помадної маси із сахаридвмісного розчину, що здійснюють при температурі понад або у діапазоні точки насичення, який відрізняється тим, що застосовують пристрій за одним із попередніх пунктів при атмосферному тиску.

Текст

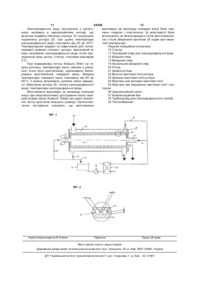

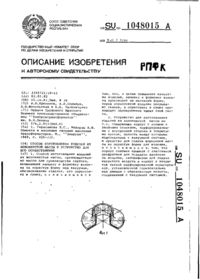

1. Пристрій для безперервного виготовлення помадної маси із сахаридвмісного розчину з температурою понад або в діапазоні точки насичення, що містить охолоджувач сахаридвмісного розчину і збивальний пристрій, виконаний зі здатністю індукування кристалізації, який відрізняється тим, що охолоджувач і збивальний пристрій виконані у вигляді одного шнекового транспортера, що містить примусово охолоджуваний статор (10) з гладкою циліндричною внутрішньою поверхнею і примусово охолоджуваний ротор (20), причому статор (10) і ротор (20) оснащені підводами для термостатування. 2. Пристрій за п. 1, який відрізняється тим, що вихідний отвір (14) шнекового транспортера розміщений у статорі (10) аксіально. 3. Пристрій за п. 2, який відрізняється тим, що вихідний отвір (14) є отвором у торцевій кришці (15), яка перекриває площу поперечного перерізу кільцевого зазору між статором (10) і ротором (20) максимум на 50%. 4. Пристрій за одним із попередніх пунктів, який відрізняє ться тим, що ротор (20) має багатозахідну гвинтову лінію або двозахідну гвинтову лінію. 5. Пристрій за одним із попередніх пунктів, який відрізняє ться тим, що тр уба для підведення сахаридвмісного розчину від випарника до вхідного 2 (19) 1 3 84558 Винахід стосується пристрою для безперервного виготовлення помадної маси, а також способу безперервного виготовлення помадної маси. Помадна маса є двофазною системою із кристалів сахарози і насиченого розчину сахариду. Виготовлення здійснюють із сахарози, глюкозного сиропу чи інвертного цукру, наприклад сорбіту, які перемішують чи частково розчиняють у воді з отриманням суспензії. Цю суспензію концентрують шляхом кип'ятіння до вмісту сухої речовини від 80 до 92%, переважно від 88 до 90%, що при атмосферному друкові відповідає температурі кипіння від 110 до 125°С, переважно від 118 до 121°C. Гарячий сахаридвмісний розчин має вміст сухої речовини, який при охолодженні відповідає вмісту сухої речовини перенасиченого розчину. Після кип'ятіння гарячий сахаридвмісний розчин перемішують при сильному охолодженні і інтенсивно збивають для стимулювання утворення малих за розмірами кристалів сахарози, в результаті чого кінцевий продукт складається із суміші насиченого розчину сахарози і кристалів сахарози, яка при кімнатній температурі перебуває у рівновазі і є стабільною. Охолодження і перемішування для отримання кристалів бажаних розмірів, що називається збиванням помадної маси, технічно може бути реалізовано різними способами. Згідно з публікацією "Цукор і кондитерські вироби" (Zucker und Zuckerwaren", Hoffmann, Mauch, Untze 2002, B. Behr's Verlag, Hamburg) бажано, щоб розміри кристалів цукру перебували у діапазоні до 30мкм, причому основна їх кількість мала розмір у діапазоні 10мкм і лише незначна частина - ще менший. При розмірі зерна понад 30мкм частинки при розкушуванні відчуваються грубими, а кристали з дуже малим розміром зерна викликають проблеми при подальшій обробці, оскільки вони при нагріванні помадної маси можуть повністю переходити у розчин і при рекристалізації повторним охолодженням більше не є осередками кристалізації, внаслідок чого наявні кристали ростуть швидше і збільшується максимальний розмір зерна. Спектр розмірів зерна помадної маси стабільний у разі, коли тверда фаза кристалів сахарози перебуває у рівновазі з насиченою цукром рідкою фазою. Ця рівновага є стабільною при температурі від близько 65°С до кімнатної температури, що відповідає вихідній температурі помадної маси при машинному виготовленні: нижче 65°C, переважно нижче 60°С. Співвідношення між рідкою фазою і твердою фазою у готовій помадній масі залежить від вмісту води у суміші. Вміст води визначається співвідношенням між температурою кипіння і тиском, при якому здійснюють випарювання. Пристрої для виготовлення помадної маси, застосовувані у виробництві, зведені у наведеній вище публікації "Цукор і кондитерські вироби". Так відомо, що в установці, розробленій фірмою Baker Perkins, зварений, ще гарячий розчин цукру з вмістом сухої речовини, що при низьких температурах відповідає перенасиченню, пропускають через циліндричних охолоджувальний барабан і переводять у стан перенасичення. Після 4 цього перенасичену масу подають до так званого помадозбивального шнекового пристрою, в якому стимулюється кристалізація. Помадозбивальний шнековий пристрій розміщений горизонтально і охолоджується водою. Його вхідний і вихідний отвори відкриті для атмосфери, а помадна маса стікає у розміщену під ним термостатну посудин у. Згідно з іншим способом, розробленим фірмою "Отто Ханзель" (Otto Hansel), зварений розчин цукру після відокремлення вторинної пари при атмосферному тискові відсмоктують до вакуумної камери і там розбризкують. Завдяки охолодженню вакуум уванням досягають бажаного перенасичення, а потім масу збивають у охолоджуваному водою шнековому пристрої. Виведення маси із помадозбивального шнекового пристрою здійснюють під вакуумом, через вакуумний шлюз. Інша помадозбивальна машина, розроблена фірмою "Отто Ханзель", має два розміщені один над іншим шнеки, через які послідовно пропускають зварений розчин цукру. Ці обидва шнеки охолоджені, причому перший, верхній шнек називають також циліндром попереднього збивання маси; в ньому гарячий розчин сахариду охолоджують і перемішують. При цьому уже повинна розпочатися рекристалізація сахарози. Цей шнек для відведення тепла охолоджують із середини; циліндр має охолоджувальну оболонку. Після проходження циліндра попереднього збивання масу подають до другого, розміщеного нижче, помадозбивального циліндра, який також має охолоджувальну оболонку і внутрішнє о холодження помадозбивального шнека. Другий помадозбивальний шнек у вхідній зоні виконаний як транспортний орган, а у вихідній зоні - як збивалка. Відомі пристрої для виготовлення помадної маси із вареного розчину сахариду, в якому шляхом відведення вторинної пари при атмосферному тискові встановлюють певний вміст сухої речовини чи вміст води, мають першу, о холоджувальну секцію і приєднаний до неї помадозбивальний шнековий пристрій. При цьому охолоджувальна секція, виконана в установці фірми Baker Perkins у вигляді охолоджувального барабана, служить для охолодження звареного розчину сахарози до температури, при якій вміст сухої речовини відповідає перенасиченому станові. Під'єднаний до неї помадозбивальний шнековий пристрій служить для утворення великої кількості центрів кристалізації. Тепло, що виділяється при кристалізації, відводять системою охолодження. В [DE 19 23 635 А] описаний пристрій для виготовлення помадної маси із вивареного цукрового розчину, який містить охолоджувач і збивалку. Посилання [DE 19 23 635] на головний патент свідчить, що виварений цукровий розчин перед ініціюванням кристалізації механічним впливом здійснюють охолодження до температури від 40 до 45°С. Таким чином спочатку отримують переохолоджений і перенасичений цукровий розчин, який у др угій стадії способу, а саме при пропусканні крізь збивалку, механічним ініціюванням кристалізації перетворюють у помадну масу. В [DE 19 23 635] особливу увагу звернуто на щадн у обробку 5 84558 6 переохолодженого і перенасиченого цукрового ника, в результаті чого близько двох третин випарозчину і передбачено для цього підігріте сідло реного розчину сахариду безпосередньо перетвоклапана, яке омивається цим перенасиченим цукрюють у помадну масу, а третину у вигляді так ровим розчином. званого боб-сиропу (Bob-Sirup) домішують до маси В [DE 31 30 968] описані спосіб і пристрій для на вході помадозбивальної машини. Цей бобвиготовлення пористих цукрових мас, який має дві сироп має вищу температуру, ніж сировинна попослідовно з'єднані секції, а саме змішувальномадна маса. Таким чином можна уникнути необзбивальний пристрій, а також витягувальний прихідної раніше фази дозрівання і отримати помадну стрій, встановлений на виході змішувальномасу, яка може бути безпосередньо подана на збивального пристрою. Обидві секції утворені різподальшу обробку. ними частинами симетричного тіла обертання, з Задача винаходу можливістю обертання встановленого в корпусі. Виходячи із відомого рівня техніки, задачею Змішувально-збивальний пристрій утворює робочу винаходу є розробка спрощеного пристрою, прикамеру зі змішувальними і збивальними інструмедатного для безперервного виготовлення помаднтами, наприклад, штифтами, лопатками чи вінної маси із випареного розчину сахариду. Інша цями, впереміж закріпленими на статорі і на ротозадача винаходу полягає у розробці безперервнорі. Витягувальний пристрій, крізь який протікає го способу виготовлення помадної маси із випарецукровий розчин, утворений щілинною камерою у ного розчину сахариду, яким простішими апаратформі порожнистого зрізаного конуса або - альтеними засобами може бути виготовлена помадна рнативно - циліндричною щілинною камерою, обмаса. меженою циліндричними поверхнями. Винахід представляє пристрій для виготовВ [US 21 97 919] описаний пристрій для виголення помадної маси із сахаридвмісного розчину, товлення жувальної гумки чи інших кондитерських який ще має температуру випарюванняабо темвиробів, який має дві послідовно встановлені збипературу від понад точку насичення до діапазону валки, з яких відводиться пориста маса для охоточки насичення. Це означає, що відповідний вилодження і екструзії за допомогою шнека. находові пристрій може бути безпосередньо заваПри розробці цих відомих пристроїв виходили нтажений сахаридвмісним розчином, який має із того, що для вигото влення помадної маси спотемпературу від понад точку насичення до діапачатку необхідно охолодити розчин сахариду до зону точки насичення, тобто, наприклад, температемператури, при якій при даному вмісті сухої ретуру кипіння при вмісті сухи х са харидів близько 88 човини розчин сахариду має перенасичений, не- 90%. Температура понад або в діапазоні точки стабільний стан. Після цього отримання бажаних насичення є досить високою для того, щоб цілеспдрібнозернистих кристалів сахарози ініціювали рямовано не здійснювати перенасичення розчину. інтенсивним перемішуванням. Згідно з відомим рівнем техніки передбачена Відомі пристрої використовували спосіб вигостадія охолодження для охолодження сахаридвмітовлення помадної маси, при якому розчин сахасного розчину до температури в діапазоні надійнориду після виварювання охолоджували без ініціюго перенасичення, тобто переведення випареного вання рекристалізації сахарози. У цьому розчині сахаридвмісного розчину- в явно перенасичений сахариду, який внаслідок зниженої температури є розчин. В установці фірми „Бейкер Перкінс" (Baker перенасиченим і нестабільним, шляхом інтенсивPerkins) передбачений для цієї цілі охолоджувального перемішування може бути ініційоване утвоний барабан, а у відомій установці фірми „Отто рення центрів кристалізації. Помадозбивальні Ханзель" (Otto Hansel) - перший охолоджувальний шнекові машини згаданих вище відомих пристроїв шнек для попереднього зливання. Це співпадає з називаються у цій галузі також збивалками, щоб первинним способом отримання помадної маси підкреслити їх дію для ініціювання кристалізації. вручн у, при якому утворення кристалів у охолоВелика кількість якомога більш одночасно утворюдженому перенасиченому розчині ініціювали інтеваних центрів кристалізації перешкоджає утвореннсивним перемішуванням шпателем на мармуроню великих кристалів. вій плиті. Цю сировинну помадну масу, що ви ходить із Винахід неочікувано показав, що окремий припомадозбивальної машини, під час наступної так стрій для охолодження сахаридвмісного розчину званої фази дозрівання витримують протягом 24 до температури, при якій надійно досягається стан годин. Під час цієї фази ростуть центри кристаліперенасичення, перед ініціюванням кристалізації зації, утворені при збиванні, що веде до укріпленне є обов'язковим. ня помадної маси. Тепло кристалізації, що виділяНаявний у обговореному вище рівні техніки ється при цьому, ще протягом кількох годин окремий охолоджувальний пристрій для охолопідтримує помадну масу теплою. По закінченні цієї дження сахаридвмісного розчину після випарюостаточної кристалізації помадна маса стає м'яквання до температури нижче його точки насиченшою, оскільки вода знову розподіляється між крисня, тобто охолодження сахаридвмісного розчину талічною фазою і рідкою фазою, внаслідок чого до температури, при якій він на основі наявного ріст кристалів знову припиняється в результаті вмісту сухої речовини перебуває у надійно насизворотного розчинення. ченому стані, у відповідному винаходові пристрої Шлях до уникнення фази дозрівання помадної відсутній. маси після ініціювання кристалізації полягає у заНа відміну від рівня техніки відповідний винапропонованому фірмами „АПВ Бейкер" (APV ходові пристрій для виготовлення помадної маси Baker) і „Бейкер Перкінс" (Baker Perkins) розділенні уможливлює безпосереднє перетворення сахарививареного потоку розчину сахариду після випардвмісного розчину з температурою понад або в 7 84558 8 діапазоні точки насичення у помадну масу, придаУ переважній формі виконання кільцевий затну для подальшої обробки. зор між ротором і статором, виміряний від верху Відповідний винаходові пристрій має для охогвинтової лінії, становить від 1 до 10мм, переважлодження випареного розчину сахариду після вино від 2 до 5мм. парювання і для ініціювання кристалізації лише Відповідний винаходові пристрій робить можодин шнековий транспортер з охолодженим сталивим здійснення способу виготовлення помадної тором і ротором, яким сахаридвмісний розчин без маси із сахаридвмісного розчину, який має темпепопереднього охолодження в ході однієї технолоратур у в діапазоні його точки насичення, лише за гічної операції перетворюється у помадну масу. одну стадію. При цьому було встановлено, що Внутрішня поверхня статора має циліндричну фосахаридвмісний розчин після кип'я тіння при темрму; ротор має гвинтову лінію, що є одно- чи багапературі від 115 до 125°C і випарювання вторинної тозахідною переважно двозахідною. пари при атмосферному тискові може бути безпоВідомі установки для виготовлення помадної середньо підведений до вхідного отвору статора. маси неуникно мають - зокрема внаслідок багатоТемпература помадної маси у ви хідному отворі стадійної обробки - зони, в яких кристалізований становила від 60 до 65°C. розчин сахариду не піддається надійному примуПомадна маса, виготовлена відповідним винасовому транспортуванню. Внаслідок цього окремі ходові пристроєм, безпосередньо після виготовуже наявні кристали можуть перебувати тут значлення і після зберігання протягом 24 годин має но довше, будучи оточеними перенасиченим розстабільний розподіл розмірів зерна, які лежать в чином сахариду, в результаті чого вони неконтроосновному в діапазоні 10мкм. Отримана таким льовано примусово зростають. Були виявлені способом помадна маса була придатна для беззумовлені цим ефектом кристали розміром до кіпосередньої подальшої обробки або для зберіганлькох сотень мікрометрів, що означає зниження ня, а в органолептичному тесті відповідала вимоякості виготовленої помадної маси. гам до високоякісної помадної маси. Наступною перевагою відповідного винаходові Тому відповідний винаходові пристрій уможпристрою є те, що на відміну від відомих установок ливлює виготовлення стабільної помадної маси у здійснюване в ньому переміщення продукту не одному єдиному апараті безпосередньо із сахаридопускає неконтрольованого часу його перебувандвмісного розчину, який має температуру понад ня і, тим самим, неконтрольованого росту кристаабо в діапазоні його точки кристалізації, наприклад лів сахарози. температури кипіння. Окремий охолоджувальний Відповідний винаходові шнековий транспортер пристрій для попереднього охолодження сахаридмає відношення ефективної для теплопередачі вмісного розчину по закінченні кип'ятіння до тем довжини статора і ротора до внутрішнього діаметператури нижче точки насичення у відповідному ра статора чи зовнішнього діаметра ротора від 8 винаходові пристрої не потрібен і тому відсутній. до 10, переважно від 8,5 до 9,5. Згідно з винахоУ переважній формі виконання відповідний дом вибір параметрів ротора і статора здійснюєтьвинаходові пристрій з точки зору охолодження ся шляхом узгодження наявної у розпорядженні ротора і статора розрахований таким чином, що площі теплообміну статора і ротора з температурвони здатні пропускати потік охолоджувального ними градієнтами води для охолодження сахаридзасобу, достатній для досягнення температурних вмісного розчину, завдяки чому досягається охоградієнтів по ефективній для теплообміну довжині лодження сахаридвмісного розчину від вхідної ротора і статора максимум 10°C, переважно мактемператури понад точку насичення до темперасимум 5°С, особливо переважно максимум від 1 тури від 55 до 65°С, переважно до 60°С. При цьодо 2°C. Цей температурний градієнт по ефективній му пристрій розрахований таким чином, що вивідля теплообміну довжині ротора і статора може льнюване тепло кристалізації також відводиться. бути визначений за охолоджувального засобу при Як наступний фактор впливу на розмір зерна його проходженні крізь ротор і статор. У іншій пепомадної маси слід враховувати швидкість оберреважній формі виконання потік охолоджувальнотання ротора. У переважній формі виконання виго засобу крізь ротор і статор пропускають назунаходу здійснюють привід ротора двигуном зі стріч потоку розчину сахариду. Переважним швидкістю обертання в діапазоні від 100 до охолоджувальним засобом є вода. 500об/хв, переважно від 200 до 350об/хв. У іншій переважній формі виконання встановЗа допомогою вказаних вище параметрів фалюють однакову вхідну температуру потоків охохівець у змозі розрахувати відповідний винаходові лоджувального засобу, що протікають крізь ротор і пристрій. Як відправна точка для розрахунків розстатор. мірів відповідного винаходові пристрою задається Винахід детальніше описується з посиланням продуктивність для сухої речовини близько 500кг на фігури, на яких схематично зображено: на годину. Фіг.1 поперечний переріз відповідного винахоПри продуктивності 500кг/г відповідний винадові пристрою і Фіг.2 збільшений фрагмент А із ходові пристрій має ефективну для теплообміну Фіг.1. довжину статора і ротора від 1500 до 2500мм, пеЯк видно із Фіг.1, відповідний винаходові приреважно близько 2000мм. ефективною для теплострій містить статор 10, в якому з можливістю обеобміну довжиною є відстань між вхідним і вихідним ртання навколо осі встановлений ротор 20. Статор отворами в статорі, яка також заповнена ротором. має подвійну оболонку для охолодження, наприПри цьому ротор має зовнішній діаметр від клад водою, а ротор 20 всередині порожній і вико200 до 250мм при товщині стінок від 10 до 30мм, наний з можливістю протікання крізь нього при виміряній включно з висотою гвинтової лінії. 9 84558 10 роботі охолоджувального засобу через прохідні лоджувальний засіб. отвори 11 у шийках 21 ротора. Особливо переважним є виконання відповідРотор 20 приводиться у обертальний рух двиного винаходові пристрою у вигляді модуля в комгуном (не зображений). Випарений сахаридвмісбінації з власною внутрішньою системою охолоний розчин може бути поданий через вхідний отвір дження. Така охолоджувальна система містить 12 статора 10 у зазор між ротором 20 і статором трубопроводи 32 для охолоджувального засобу, 10 і виходити через один із альтернативних ви хідякими охолоджувальний засіб під дією циркуляційних отворів 13 чи 14. При цьому вихідний отвір 13 ного насоса 30 циркулює як через подвійну оболоорієнтований радіально чи тангенціально до ротонку статора 10, так і через внутрішню порожнину ра 20 в статорі 10, а переважний вихідний отвір 14 ротора 20. При цьому охолоджувальний засіб як у орієнтований паралельно осі ротора 20. Для випастаторі 10, так і у роторі 20 пропускають у напрямдку радіального чи тангенціального вихідного ку, протилежному загальному напрямку потоку отвору 13 аксіальна кришка 15 виконана таким помадної маси від вхідного отвору 12 до вихідного чином, що статор 10 закритий з обох торців. отвору 13, 14. Охолоджувальний контур містить Переважний вихідний отвір 14 може бути вирезервуар або компенсаційний бак 31, який може конаний, наприклад, у формі отвору в аксіальній служити також як центральний резервуар для охокришці 15. В разі аксіально орієнтованого вихіднолоджувального засобу після його проходження го отвору 14 його площа становить принаймні 10% через статор 10 і/або ротор 20. Споживання оховід площі перекритого кільцевого зазору між ротолоджувального засобу в контурі не відбувається. ром 20 і статором 10, переважно від 20 до 50% чи Тепло, відведене охолоджувальним засобом й більше. При цьому аксіальна кришка 15 може від статора 10 і ротором 20, відводиться із модуля бути виконана таким чином, що перекривається теплообмінником 33, який може бути пластинчаслише незначна частина поперечного перерізу кітим чи кожухотр убним теплообмінником. Перевальцевого зазору між статором 10 і ротором 20, гою такого модуля є те, що охолодження відповіднаприклад до 50%, переважно до 30%, особливо ного винаходові пристрою для виготовлення переважно до 10%, завдяки чому помадна маса помадної маси може контролюватися у власній може виходити із пристрою в основному без відсистемі незалежно від температури наявної у розхилення, аксіально. порядженні охолоджувальної води. Особливою перевагою аксіального розміщенЯк детальніше показано на Фіг.2, кільцевий заня вихідного отвору, схематично зображеного у зор між статором 10 і ротором 20 задається гвинвигляді вихідного отвору 14, є вихід помадної маси товою лінією ротора 20 і внутрішньою поверхнею при нижчій температурі, ніж у разі тангенціально статора 10. При цьому ротор 20 має переважно орієнтованого вихідного отвору 13. двозахідну гвинтову лінію, висота 22 якої станоУ переважній формі виконання винаходу привить від 5 до 20мм, переважно від 5 до 15мм. Шистрій має такі значення площі поперечного перерірина 23 гвинтової лінії становить від 5 до 30мм, зу тр убопроводів підведення охолоджувального переважно від 15 до 25мм. Відстань 24 між витказасобу і такі конструктивні параметри подвійної ми гвинтової лінії становить переважно від 5 до оболонки статора і внутрішнього об'єму ротора, 20мм. Зазор 25 між вершиною гвинтової лінії і внущо забезпечується потік охолоджувального засотрішньою поверхнею статора 10 становить від 1 бу, достатній для досягнення температурного градо 10мм, переважно від 2 до 5мм. дієнта по ефективній для теплообміну довжині Статор 10 має циліндричну гладку вн утрішню ротора і статора, який становить максимум 10°С, поверхню. переважно 5°С, особливо переважно 2°С. Тому Патрубки для підведення і відведення охолоздійснюваний із застосуванням відповідного винаджувального засобу орієнтовані відносно статора ходові пристрою спосіб виготовлення помадної 10 тангенціально. маси також здійснюється з максимальним темпеПриклад: Виготовлення помадної маси за допомогою ратурним градієнтом максимум 10°C, переважно відповідного винаходові пристрою 5°C, особливо переважно 2°C по ефективній для Сахаридвмісний розчин приготовляли із 100кг теплообміну довжині ротора і статора. Фахівець у кристалічного цукру (сахароза), 20кг глюкозного змозі розрахува ти необхідний потік охолоджувасиропу і 30л води і нагрівали в автоклаві безперельного засобу, яким може бути встановлений порвної дії до кінцевої температури 118-121°С. Безтрібний для переважної форми виконання темпепосередньо після закінчення варіння сахаридвмісратурний градієнт. При цьому слід враховувати, ний розчин піддавали випарюванню при що відведенню підлягає кількість тепла, що склаатмосферному тискові у випарнику, утворену втодається із тепла охолоджуваного сахаридвмісного ринну пару відводили. За таких умов вміст сухої розчину, а також вивільнюваного тепла кристаліречовини у випареному сахаридвмісному розчині зації і тепла, утворюваного внаслідок обертання встановлюється близько 88 - 90%. ротора. Стосовно вибору розмірів площі поперечВипарений сахаридвмісний розчин підвідною ного перерізу трубопроводів для підведення охотрубою подавали до вхідного отвору 12 відповідлоджувального засобу, площі поперечного переріного винаходові пристрою розміщеного в основзу подвійної оболонки статора, а також площі ному горизонтально. Альтернативно до простої поперечного перерізу внутрішньої порожнини ропідвідної труби без підігрівання може бути застотора поряд із теплоємністю охолоджувального сована підвідна труба що підігрівається парою при засобу слід враховувати коефіцієнти теплопровідтакому ж тискові, що й випарник. ності і коефіцієнти теплопередачі, які визначають передачу тепла із сахаридвмісного розчину в о хо 11 84558 12 Охолоджувальну воду пропускали у зустрічвідповідно до винаходу помадна маса була приному напрямку в циркуляційному контурі, що ємно гладкою і пластичною. Ці властивості були включав подвійну оболонку статора 10 і внутрішню встановлені як безпосередньо після виготовлення, порожнину ротора 20; при цьому температура так і після зберігання протягом 24 годин при кімнаохолоджувальної води становила від 20 до 30°С. тній температурі. Температурний градієнт по ефективній для теплоПерелік позиційних позначень: передачі довжині статора і ротора, визначений як 10 Статор міра нагрівання охолоджувальної води після про11 Прохідний отвір для охолоджувальної води ходження крізь ротор і статор, становив максимум 12 Вхідний отвір 2°С. 13 Вихідний отвір При підведеному потоці близько 500кг на го14 Аксіальний вихідний отвір дину розчину, температура якого лежала в діапа20 Ротор зоні точки його кристалізації, здійснювали безпе21 Шийка ротора рервне виготовлення помадної маси. Вихідна 22 Висота гвинтової лінії ротора температура помадної маси становила від 60 до 23 Ширина гвинтової лінії ротора 65°С; її можна регулювати шляхом зміни швидко24 Відстань між витками гвинтової лінії сті обертання ротора 20, потоку охолоджувальної 25 Відстань між вершиною гвинтової лінії і ставоди і температури охолоджувальної води. тором Виготовлена відповідно до винаходу помадна 30 Циркуляційний насос маса при мікроскопічному дослідженні мала сере31 Компенсаційний бак дній розмір зерна близько 10мкм при дуже незнач32 Трубопровід для охолоджувального засобу ній частці кристалів більшого розміру. Органолеп33 Теплообмінник тичне тестування показало, що виготовлена Комп’ютерна в ерстка В. Клюкін Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for making fondant mass

Автори англійськоюDe Vilchez Jose, Koch Bernhard, Rocznik Dieter

Назва патенту російськоюУстройство и способ изготовления помадной массы

Автори російськоюДе Вильчес Хосе, Кох Бернхард, Рочник Дитер

МПК / Мітки

МПК: A23G 3/00

Мітки: помадної, маси, спосіб, виготовлення, пристрій

Код посилання

<a href="https://ua.patents.su/6-84558-pristrijj-i-sposib-vigotovlennya-pomadno-masi.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб виготовлення помадної маси</a>

Попередній патент: Спосіб та вузол для передачі і прийому даних (варіанти), пристрій передачі даних

Наступний патент: Заміщені феноксіоцтові кислоти

Випадковий патент: Ізолюючий костюм