Потокова лінія для виготовлення вати з лубоволокнистої сировини

Формула / Реферат

1. Потокова лінія для виготовлення вати з лубоволокнистої сировини, що має зв'язані, за необхідністю, придатними засобами міжопераційного транспорту напівфабрикатів: першу групу засобів на основі чесальних машин для очищення волокна від механічних домішок і підготовки волокнистого напівфабрикату до подальшої обробки; другу групу засобів глибокого очищення волокна від міцно зв'язаних з ним речовин-супутників целюлози, що включає узяті щонайменше по одному: гідродинамічний апарат для механіко-хімічної обробки волокнистого напівфабрикату в рідкому середовищі, пристрій для промивання й віджимання механіко-хімічно очищеного волокна перед остаточним хімічним очищенням і апарат для хімічного очищення і відмивання волокнистої маси від залишків речовин-супутників целюлози на основі проточної ванни; третю групу засобів надання цільовому продукту товарного вигляду, що включає узяті щонайменше по одному розпушувач вологого волокна, сушарку, розпушувач висушеного до припустимої вологості цільового продукту і засоби його упаковування, яка відрізняється тим, що перед гідродинамічним апаратом установлений формувач безперервної стрічки або джгута механічно очищеного волокна, гідродинамічний апарат виконаний електроімпульсним і оснащений такими засобами для безупинного протягання волокна через проточну ванну і безупинну подачу свіжого рідкого середовища на обробку і видалення рідинної дисперсії продуктів механіко-хімічної деструкції речовин-супутників целюлози, що підключені в протилежних напрямках, проточна ванна пристрою для промивання й віджимання механіко-хімічно очищеного волокна перед остаточним хімічним очищенням також оснащена безупинно діючими засобами протягання волокна і подачі свіжої і відведення забрудненої промивної рідини, що підключені в протилежних напрямках, а перед апаратом для хімічного очищення і відмивання волокнистої маси від залишків речовин-супутників целюлози включена набивна машина.

2. Потокова лінія за п. 1, яка відрізняється тим, що група засобів очищення волокна від механічних домішок і підготовки волокнистого напівфабрикату до подальшої обробки включає узяті щонайменше по одному пакорозпушувач, першу чесальну машину для відділення найгрубіших частинок механічних домішок, конденсор для орієнтації і подачі первинно прочесаної сировини на додаткове механічне очищення, похилий очисник волокна від дрібних механічних домішок, механізований лабаз для накопичення, збереження і видачі буферного запасу механічно очищеного волокна і другу чесальну машину для відділення залишків механічних домішок і формування рівниці, причому зазначені чесальні машини і похилий очисник по виходу домішок підключені до загального збірника пачосів.

3. Потокова лінія за п. 1 або за п. 2, яка відрізняється тим, що група засобів надання цільовому продукту товарного вигляду включає узяті щонайменше по одному центрифугу для глибокого зневоднювання хімічно очищеного волокна, розпушувач центрифугованого волокна, живильник для подачі розпушеного волокна на сушіння, сушарку для доведення волокна до заданої залишкової вологості, скубальну машину для попереднього розпушування сухого волокна, механізований лабаз для накопичення, збереження і видачі буферного запасу розпушеного волокна, конденсор для орієнтації і подачі розпушеного волокна на тріпання, тіпальну машину для розпушення волокна, чесальну машину для одержання ватяної полотнинки і підключені на її вихід або формувач ватяної стрічки і фасувально-пакувальний автомат для виготовлення дрібних упаковок вати, або прес для пакування вати в тюки, причому зазначені чесальна і тіпальна машини по виходу відходів підключені до загального збірника пачосів.

4. Потокова лінія за п. 1 або за п. 2, або за п. 3, яка відрізняється тим, що електроімпульсний гідродинамічний апарат для механіко-хімічної обробки лубоволокнистої сировини має проточну ванну, у якої щонайменше дно виконане електропровідним і підключене до одного з полюсів джерела імпульсного струму, патрубок для подачі свіжого рідкого середовища підключений з боку виходу з ванни механіко-хімічно обробленого волокна, а патрубок для видалення дисперсії продуктів механіко-хімічної деструкції речовин-супутників целюлози підключений з боку входу у ванну механічно очищеного волокна, засоби завантаження механічно очищеного волокна у ванну і вивантаження з неї механіко-хімічно обробленого волокнистого напівфабрикату виконані у вигляді тягових і тягово-віджимних валиків, що розташовані над ванною, і напрямних роликів, що встановлені у ванні поблизу її дна, над дном ванни встановлений щонайменше один діелектричний обмежник підйому стрічки або джгута механіко-хімічного оброблюваного волокна, а засіб збудження гідродинамічних імпульсів у рідкому середовищі усередині ванни виконано у вигляді щонайменше двох практично вертикальних електродів, які підключені до другого полюса джерела імпульсного струму і робочі наконечники яких розташовані усередині наскрізних отворів у зазначеному діелектричному обмежнику.

5. Потокова лінія за п. 4, яка відрізняється тим, що на вході в проточну ванну встановлений з можливістю поворотів на горизонтальній осі балансир, який має два напрямні ролики для стрічки або джгута волокна.

Текст

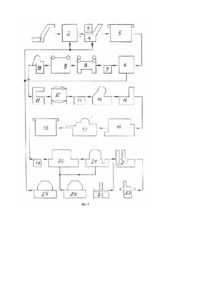

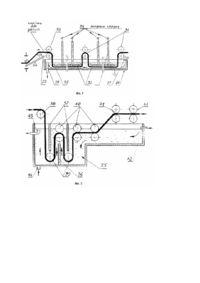

Корисна модель відноситься до конструкції; потокових ліній для виготовлення гігроскопічної, переважно медичної вати з лубоволокнистої рослинної сировини типу коноплі (пеньки), джуту, кенафу, рамі і, особливо, льону. Потреба в такому устаткуванні обумовлена тим, що: споживання гігроскопічної вати і виробів на її основі систематично зростає, і в економічно розвинених країнах уже досягло 2,5-3кг/рік на одну людину; сировиною звичайно служить довговолокниста бавовна, обсяги виробництва якої в усьому світі давно стабілізувалися; основні споживачі бавовни - прядильні і ткацькі або трикотажні фабрики по випуску істотно дорожчих пряжі, ниток, тканин і трикотажу - закуповують її по ціні 1500-2000USD/т; застосування для промислового виготовлення вати лубоволокнистих матеріалів дозволило б різко знизити витрати на сировину (зокрема, до рівня менш 350USD/т при використанні льоноволокна низьких номерів). На жаль, вміст целюлози в масі лубоволокнистих матеріалів звичайно менше 80%, тоді як у бавовні більш 97%. Так, льон містить 72,0-74%, рамі 77,0-80,0% і джут 82,0-85,0% целюлози, а інше - речовини-супутники целюлози, що важко видаляються. Зокрема, домішка лігніноподібних речовин максимальна в джутовій сировині (14,0-18,0%), складає від 4,6 до 8,3% у лляній сировині, а в рамі рідко буває менш 5,0%. Далі, будь-яка така сировина може містити до 5% жирових, воскоподібних і азотистих речовин. Тому високопродуктивне, економічне і практично безпечне видалення зазначених домішок дотепер залишалося складною задачею. Наприклад, в UA 17282А була розглянута можливість виготовлення вати з лубоволокнистих матеріалів з незначною модифікацією засобів, що звичайно застосовують при виготовленні вати з бавовни [див., наприклад, Вайнштейн Г.А. Справочник по ватному производству. - М.: Лёгкая индустрия, 1972, С. 112-113]. Зокрема, була запропонована потокова лінія, що включає узяті щонайменше поодинці засіб типу м'яльних вальців і/або тіпального барабана і/або чесальної машини для механічного очищення сировини від не волокнистих рослинних залишків, машину для розпушення механічно очищеної волокнистої сировини, апарат для хімічної, зокрема, лужно-гіпохлоридної обробки ("варки") розпушеного волокна, апарат промивання хімічно обробленого волокнистого напівфабрикату, сушарку промитого волокнистого напівфабрикату і машину для розпушування цільового продукту. На жаль, після звичайної механічної обробки сухих лубоволокнистих матеріалів волокно залишається настільки забрудненим речовинами-супутниками целюлози, що їх хімічне видалення вимагає значних витрат реагентів, часу й енергії і приводить до помітного забруднення природного середовища. Тому для одержання вати з лубоволокнистої сировини бажані такі потокові лінії, що включають засіб механіко-хімічної деструкції більшої частини зазначених речовин-супутників целюлози у водяному середовищі для їх наступного відмивання. Перша потокова лінія такого роду для виготовлення медичної вати з льону відома з опису винаходу і креслень до UA 17136А. Вона має послідовно встановлені і зв'язані придатними засобами міжопераційного транспорту напівфабрикатів щонайменше один засіб очищення лубоволокнистої сировини від грубих механічних домішок, щонайменше один засіб розпушування напівфабрикату, гідродинамічний апарат періодичної дії для механіко-хімічної обробки цього напівфабрикату в рідкому середовищі, виконаний на основі (переважно, проточної) ванни з щонайменше одним імпульсним електричним розрядником, апарат для промивання механікохімічно оброблених волокон, сушильну машину і розпушувач висушеного до припустимої вологості цільового продукту. Дослідно-технологічні роботи з таким устаткуванням показали, що навіть електроімпульсна механіко-хімічна обробка сировини в рідкому середовищі не дозволяє одержати високоочищену вату. Дійсно, тонкодисперсні частинки продуктів деструкції речовин-супутників целюлози важко цілком відмити від переплутаних волокон. Ці домішки погіршують якість і обмежують застосування вати для медичних потреб. Тому в потокових лініях бажано мати й апарат для хімічного доочищення волокна. Такий, найближчий до пропонованого по технічній суті комплекс відомий з UA 1096 UM [МПК6 D21F11/14; 2002р.] і RU 19841 UM. Відома потокова лінія для виготовлення вати з лубоволокнистої сировини в практично прийнятному варіанті має послідовно встановлені і зв'язані придатними засобами міжопераційного транспорту напівфабрикатів: (І) групу засобів очищення волокна від механічних домішок і підготовки волокнистого напівфабрикату до подальшої обробки, що включає щонайменше одну чесальну машину, один розпушувач (зокрема, другу чесальну машину) і, за бажанням, одну флотаційну машину (яку включають при підвищеному вмісті речовин-супутників целюлози у волокні); (II) групу засобів глибокого очищення волокна від міцно зв'язаних з ним речовин-супутників целюлози, що включає узяті щонайменше поодинці гідродинамічний апарат для механіко-хімічної обробки волокнистого напівфабрикату в рідкому (звичайно водяному) середовищі, пристрій для промивання й віджимання механікохімічно очищеного волокна перед остаточним хімічним очищенням і апарат для хімічного очищення і відмивання волокнистої маси від залишків речовин-супутників целюлози; (Ill) групу засобів додання цільовому продукту товарного вигляду, що включає розпушувач відмитого і віджатого вологого волокна, сушарку, розпушувач висушеного до припустимої вологості цільового продукту і засоби його упаковування. Відомий гідродинамічний апарат для механіко-хімічної обробки лубоволокнистої сировини має корпус у вигляді проточної ванни, щонайменше по одному патрубку для подачі у ванну свіжого рідкого (звичайно, на водяній основі) середовища і для видалення з ванни дисперсії продуктів механіко-хімічної деструкції речовинсупутників целюлози, щонайменше один отвір для завантаження механічно очищеного волокна у ванну і вивантаження механіко-хімічно обробленого волокнистого напівфабрикату з ванни і щонайменше один засіб збудження гідродинамічних імпульсів у рідкому середовищі, обраний з групи, що складається з щонайменше одного генератора ультразвукових коливань, звукопровід(оди) якого введений(і) у щільний акустичний контакт зі стінками ванни, кавітаційного сопла, вбудованого в патрубок для подачі рідкого середовища у ванну, і комбінації зазначених засобів. Спільне використання апаратів для механіко-хімічної обробки лубоволокнистої сировини і хімічного очищення і відмивання волокнистої маси забезпечило практично повне видалення речовин-супутників целюлози при незначних витратах реагентів і одержання так званої "очної вати", що відповідає особливо жорстким вимогам до чистоти. Однак в експериментах з відомою потоковою лінією (навіть при включенні флотаційної машини) не вдавалося ефективно регулювати тривалість окремих операцій технологічного циклу і синхронізувати весь цикл залежно від конкретного забруднення речовинами-супутниками целюлози, що істотно різне для різних партій лубоволокнистої сировини. В основу корисної моделі покладена задача шляхом зміни набору апаратів, їх взаємозв'язку і форм виконання створити такі потокову лінію і гідродинамічний апарат для виготовлення вати, що забезпечували б ефективне регулювання тривалості окремих операцій по обробці різної по ступеню забруднення лубоволокнистої сировини і синхронізацію технологічного циклу в цілому і, тим самим, підвищували б продуктивність. Поставлена задача вирішена тим, що потокова лінія для виготовлення вати з лубоволокнистої сировини, що має зв'язані, за необхідністю, придатними засобами міжопераційного транспорту напівфабрикатів: (І) групу засобів на основі чесальних машин для очищення волокна від механічних домішок і підготовки волокнистого напівфабрикату до подальшої обробки; (II) групу засобів глибокого очищення волокна від міцно зв'язаних з ним речовин-супутників целюлози, що включає узяті щонайменше поодинці: гідродинамічний апарат для механіко-хімічної обробки волокнистого напівфабрикату в рідкому середовищі, пристрій для промивання й віджимання механіко-хімічно очищеного волокна перед остаточним хімічним очищенням і апарат для хімічного очищення і відмивання волокнистої маси від залишків речовин-супутників целюлози на основі проточної ванни; (III) групу засобів додання цільовому продукту товарного вигляду, що включає узяті щонайменше поодинці розпушувач вологого волокна, сушарку, розпушувач висушеного до припустимої вологості цільового продукту і засоби його упаковування, перед гідродинамічним апаратом установлений формувач безперервної стрічки або джгута механічно очищеного волокна, гідродинамічний апарат виконаний електроімпульсним і оснащений такими засобами для безупинного протягання волокна через проточну ванну і безупинної подачі свіжого рідкого середовища на обробку і видалення рідинної дисперсії продуктів механіко-хімічної деструкції речовин-супутників целюлози, що підключені в протилежних напрямках, проточна ванна пристрою для промивання й віджимання механіко-хімічно очищеного волокна перед остаточним хімічним очищенням також оснащена безупинно діючими засобами протягання волокна і подачі свіжої і відводу забрудненої промивної рідини, що підключені в протилежних напрямках, а перед апаратом для хімічного очищення і відмивання волокнистої маси від залишків речовин-супутників целюлози включена набивна машина. У такій потоковій лінії поєднані безупинна механіко-хімічна обробка волокнистого напівфабрикату і також безупинне промивання й віджимання механіко-хімічно очищеного волокна з його періодичним хімічним очищенням і відмиванням. Дійсно, швидкість протягання волокна в гідродинамічному апараті і пристрої для промивання й віджимання можна регулювати в широких межах залежно від ступеня забруднення волокна домішками, що важко видаляються, а набивна машина дозволяє створювати і підтримувати буферний запас механіко-хімічно обробленого волокна перед його остаточним періодичним хімічним очищенням. Тому вдається ефективно регулювати тривалість окремих операцій по обробці різної по ступеню забруднення лубоволокнистої сировини і синхронізувати технологічний цикл у цілому з відповідним підвищенням продуктивності. Перша додаткова відмінність полягає в тому, що група засобів очищення волокна від механічних домішок і підготовки волокнистого напівфабрикату до подальшої обробки включає узяті щонайменше поодинці пакорозпушувач, першу чесальну машину для відділення найгрубіших частинок механічних домішок, конденсор для орієнтації і подачі первинне прочесаної сировини на додаткове механічне очищення, похилий очисник волокна від дрібних механічних домішок, механізований лабаз для накопичення, збереження і видачі буферного запасу механічно очищеного волокна і другу чесальну машину для відділення залишків механічних домішок і формування рівниці, причому зазначені чесальні машини і похилий очисник по виходу домішок підключені до загального збірника відпадку. Друга додаткова відмінність полягає в тому, що група засобів надання цільовому продукту товарного вигляду включає узяті щонайменше поодинці центрифугу для глибокого зневоднювання хімічно очищеного волокна, розпушувач центрифугованого волокна, живильник для подачі розпушеного волокна на сушіння, сушарку для доведення волокна до заданої залишкової вологості, щипальну машину для попереднього розпушування сухого волокна, механізований лабаз для накопичення, збереження і видачі буферного запасу розпушеного волокна, конденсор для орієнтації і подачі розпушеного волокна на тріпання, тіпальну машину для розпушення волокна, чесальну машину для одержання ватяної полотнинки і підключені на її вихід або формувач ватяної стрічки і фасовочно-пакувальний автомат для виготовлення дрібних упаковок вати, або прес для упаковування вати в тюки, причому зазначені чесальна і тіпальна машини по виходу відходів підключені до загального збірника відпад ку. Зазначені перша і друга додаткові відмінності дозволяють ефективно синхронізувати всі етапи виготовлення вати з лубоволокнистої сировини з істотно різним забрудненням і попутно створити передумови для утилізації відпадку. Поставлена задача вирішена також тим, що гідродинамічний апарат для механіко-хімічної обробки лубоволокнистої сировини, що має: корпус у вигляді проточної ванни, щонайменше по одному патрубку для подачі у ванну свіжого рідкого середовища і видалення з неї дисперсії продуктів механіко-хімічної деструкції речовин-супутників целюлози, засоби завантаження механічно очищеного волокна у ванну і вивантаження з неї механіко-хімічно обробленого волокнистого напівфабрикату і щонайменше один засіб збудження гідродинамічних імпульсів у рідкому середовищі усередині ванни, має ванну, у якої щонайменше дно виконане електропровідним і підключене до одного з полюсів джерела імпульсного струму, патрубок для подачі свіжого рідкого середовища підключений з боку виходу з ванни механіко-хімічно обробленого волокна, а патрубок для видалення дисперсії продуктів механіко-хімічної деструкції речовин-супутників целюлози підключений з боку входу у ванну механічно очищеного волокна, засоби завантаження механічно очищеного волокна у ванну і вивантаження з неї механікохімічно обробленого волокнистого напівфабрикату, виконані у вигляді тягових і тяглово-віджимних валиків, що розташовані над ванною, а у ванні поблизу дна встановлені напрямні ролики, над дном ванни встановлений щонайменше один діелектричний обмежник підйому стрічки або джгута механіко-хімічно оброблюваного волокна і засіб збудження гідродинамічних імпульсів у рідкому середовищі усередині ванни виконано у вигляді щонайменше двох практично вертикальних електродів, що підключені до другого полюса джерела імпульсного струму і робочі наконечники яких розташовані усередині наскрізних отворів у зазначеному діелектричному обмежнику. Такий гідродинамічний апарат дозволяє проводити безупинну механіко-хімічну деструкцію міцно зчеплених з волокном речовин-супутників целюлози й у широких межах регулювати швидкість протягання стрічки або джгута залежно від ступеня забруднення волокна зазначеними домішками. При цьому найкраще диспергування цих домішок досягається тим, що первинні електрогідравлічні і вторинні кавітаційні удари наносяться по стрічці або джгуту волокна, що знаходиться в тонкому шарі рідкого середовища, технологічно "замкненому" між дном проточної ванни і кожним діелектричним обмежником. Додаткова відмінність полягає в тому, що на вході в проточну ванну встановлений з можливістю поворотів на горизонтальній осі балансир, що має два напрямні ролики для стрічки або джгута волокна. Це полегшує подачу волокна на механіко-хімічну обробку при можливих розбіжностях у швидкості виходу стрічки або джгута з формувача і їх протягування усередині гідродинамічного апарата. Фахівцям зрозуміло, що при виборі конкретних варіантів здійснення корисної моделі можливі довільні комбінації зазначених додаткових відмінностей з основним винахідницьким задумом, що цей задум у межах, визначених формулою корисної моделі, може бути доповнений і/або уточнений з використанням звичайних знань і що описані далі кращі приклади втілення винахідницького задуму ніяким чином не обмежують обсяг прав на основі корисної моделі. Далі суть корисної моделі пояснюється докладним описом конструкції і роботи потокової лінії з посиланнями на креслення, де зображені на: Фіг.1 - загальна апаратна схема потокової лінії для виготовлення вати з лубоволокнистої сировини (у найповнішому варіанті здійснення винахідницького задуму); Фіг.2 - електроімпульсний гідродинамічний апарат для механіко-хімічної обробки лубоволокнистої сировини у водяному середовищі (схематичний поздовжній розріз); Фіг.3 - пристрій для промивання й віджимання механіко-хімічно очищеного волокна перед хімічним очищенням (схематичний поздовжній розріз). Потокова лінія (див. Фіг.1) має зв'язані, за необхідністю, придатними засобами між-операційного транспорту: (І) групу засобів очищення волокна від механічних домішок і підготовки волокнистого напівфабрикату до подальшої обробки, що включає узяті щонайменше поодинці: як правило, пакорозпушувач 1 для підготовки лубоволокнистої, зокрема, лляної сировини до механічного очищення, першу чесальну машину 2 для відділення найгрубіших частинок механічних домішок і їх видалення, конденсор 3 для орієнтації і подачі первинне прочесаної сировини на додаткове механічне очищення, похилий очисник 4 волокна від дрібних механічних домішок і їх видалення, механізований лабаз 5 для накопичення, збереження і видачі буферного запасу механічно очищеного волокна і, за бажанням, другу чесальну машину 6 для відділення залишків механічних домішок і їх видалення і для формування рівниці; (II) групу засобів глибокого очищення волокна від міцно зв'язаних з ним речовин-супутників целюлози, що включає узяті щонайменше поодинці: вхідний формувач 7 ущільненого безперервного напівфабрикату волокнистої сировини у вигляді джгута або стрічки, електроімпульсний гідродинамічний апарат 8 для механікохімічної обробки зазначеного напівфабрикату в рідкому (звичайно водяному) середовищі, пристрій 9 для промивання й віджимання механіко-хімічно очищеного волокна перед остаточним хімічним очищенням, розпушувач 10 промитого і віджатого механіко-хімічно очищеного волокна, набивну машину 11 для підготовки і періодичної подачі порцій вологого механіко-хімічно очищеного волокна на остаточне хімічне очищення, апарат 12 для хімічного очищення і відмивання волокнистої маси від залишків речовин-супутників целюлози; (III) групу засобів надання цільовому продукту товарного вигляду, що включає узяті щонайменше поодинці: центрифугу 13 для глибокого зневоднювання хімічно очищеного волокна, розпушувач 14 центрифугованого волокна, живильник 15 для подачі розпушеного волокна на сушіння, сушарку 16 для доведення волокна до заданої залишкової вологості, щипальну машину 17 для попередньогорозпушування сухого волокна, механізований лабаз 18 для накопичення, збереження і видачі буферного запасу розпушеного сухого волокна, конденсор 19 для орієнтації і подачі розпушеного волокна на тріпання, тіпальну машину 20 для розпушення волокна, чесальну машину 21 для одержання ватяної полотнинки і підключені на її вихід; або формувач 22 ватяної стрічки і фасовочно-пакувальний автомат 23 для виготовлення дрібних (звичайно масою до 500г) упаковок вати, або прес 24 для пакування вати в тюки. Описана потокова лінія має щонайменше один збірник 25 відпадку, тобто відходів у вигляді дисперсних механічних домішок до волокна або нерозчесаних скупчень волокон. Такий збірник 25 підключений на виходи відпадку з усіх зазначених чесальних машин 2, 6 і 21, похилого очисника 4 і тіпальної машини 20. Електроімпульсний гідродинамічний апарат 8 для механіко-хімічної обробки волокна в рідкому (звичайно водяному) середовищі (див. Фіг.2) виконаний на основі проточної ванни 26, у якої щонайменше дно електропровідне і яка оснащена щонайменше одним живильним патрубком 27 для подачі свіжого рідкого (переважно водяного) середовища і щонайменше одним відвідним патрубком 28 для видалення водяної дисперсії продуктів механіко-хімічної деструкції речовин-супутників целюлози (при тому, що ці патрубки 27 і 28 можуть бути оснащені не показаними особливо кранами або вентилями для регулювання подачі рідкого середовища і витрати водяної дисперсії і, тим самим, для регулювання рівня рідини у ванні 26), установленим з можливістю поворотів на горизонтальній осі балансиром 29 з двома особливо не позначеними напрямними роликами на вході стрічки або джгута волокна у ванну 26, засобами безупинного протягання стрічки або джгута волокна у вигляді щонайменше двох (на вході і виході), а переважно трьох (на вході, у середній частині і на виході) пар тягових 30 і тяглово-віджимних 31 валиків, що розташовані над ванною 26, переважно двома діелектричними обмежниками 32 вертикального переміщення стрічки або джгута механіко-хімічно оброблюваного волокна, що жорстко закріплені паралельно дну ванни 26 і мають наскрізні отвори, напрямними роликами 33, що призначені для проводки стрічки або джгута механіко-хімічно оброблюваного волокна під обмежниками 32 і які під час механіко-хімічної обробки знаходяться у ванні 26 під шаром рідини, і практично вертикальними електродами 34, робочі наконечники яких розташовані усередині наскрізних отворів в обмежниках 32. Живильний патрубок 27 підключений до борта ванни 26 апарата 8 з боку виходу механіко-хімічно обробленого волокна, а відвідний патрубок 28 підключений до дна ванни 26 з боку входу волокна на механікохімічну обробку. Фахівцю зрозуміло, що апарат 8 оснащений не показаним особливо придатним джерелом імпульсного струму (наприклад, конденсаторною батареєю з засобами зарядки і керування розрядом) і що дно ванни 26 і електроди 34 повинні бути підключені до різних полюсів такого джерела. Пристрій 9 для промивання й віджимання механіко-хімічно очищеного волокна (див. Фіг.3) виконано на основі східчастої проточної ванни 35, яка (по ходу стрічки або джгута волокна) має не позначені особливо: глибоку промивну частину, розділену жорстко зв'язаною з дном практично вертикальною центральною перегородкою 36, висота якої звичайно не перевищує половини глибини, на два приблизно рівних по об'ємах сполучених у придонній частині відсіки, у кожному з яких симетрично щодо перегородки 36 прикріплені до бортів дві бічні перегородки 37, що не доходять до дна приблизно на чверть глибини, і відкриту зверху мілку частину для видалення й віджимання промитого волокна. Тракт протягання стрічки або джгута волокна в пристрої 9 включає: напрямний ролик 38 над першим відсіком глибокої частини ванни 35, напрямні ролики 39 під бічними перегородками 37, пари тягових роликів 40 над центральною перегородкою 36 і перед уступом і після нього відповідно в другому відсіку глибокої частини і на початку мілкої частини ванни 35 і звичайно дві пари тяглово-віджимних роликів 41 над мілкою частиною ванни 35. І, нарешті, пристрій 9 має: щонайменше один живильний патрубок 42 для подачі чистої промивної рідини (звичайно води) у мілку частину ванни 35, врізаний у верхню частину торцевого борта ванни 35 патрубок 43, що одночасно служить засобом відводу і регулятором рівня забруднених промивних вод у першому відсіку глибокої частини ванни 35, і донний зливальний патрубок 44 з заглушкою в першому відсіку глибокої частини ванни 35, що призначений для спорожнювання всієї цієї ванни при її технічному обслуговуванні або ремонті. Фахівцям зрозуміло, що: засобами міжопераційного транспорту в потоковій лінії можуть служити особливо не показані на кресленнях звичайні, наприклад, планчасті конвеєри і система пневмотранспорту (зокрема, як засіб видалення відпадку від його джерел); на вході в описану потокову лінію замість пакорозпушувача 1 можуть бути використані щонайменше одні м'яльні вальці і/або один тіпальний барабан; до складу лінії включене таке очевидне для фахівців і тому не показане на кресленнях допоміжне устаткування, як регульовані приводи, система контролю технологічних параметрів з засобами керування окремими частинами лінії і лінією в цілому і придатні засоби асептичних маніпуляцій з хімічно очищеним волокном і/або стерилізації цільового продукту; у лінію можуть бути включені засоби переробки (зокрема пакування) або утилізації відпадку на виході зі збірника 25 або в одному агрегаті з цим збірником. Вату на описаній лінії виготовляють у такий спосіб. Лубоволокнисту (наприклад, лляну) сировину в паках подають у пакорозпушувач 1, з якого вона в розібраному на "жмені" вигляді надходить на першу чесальну машину 2. Вона відокремлює у відпадок найгрубіші механічні включення. Попередньо очищене волокно проходить через конденсор 3 і похилий очисник 4, що відокремлює у відпадок дрібні механічні домішки і передає істотно механічно очищене волокно в лабаз 5. Після накопичення буферного запасу волокно в міру потреби з лабазу 5 безупинно надходить на другу чесальну машину 6, що відокремлює у відпадок залишки механічних домішок і формує рівницю. Далі формувач 7 безупинно перетворює рівницю в ущільнений напівфабрикат у вигляді джгута або стрічки. При запуску лінії цей, періодично включаючи і виключаючи відповідні приводи, напівфабрикат заправляють у засоби протягання, якими оснащені електроімпульсний гідродинамічний апарат 8 і пристрій 9 для промивання й віджимання механіко-хімічно очищеного волокна, так, як це показано на фігурах 2 і 3. Зрозуміло, що рідке середовище для механіко-хімічної обробки волокна і промивну рідину подають відповідно в апарат 8 і пристрій 9 після заправлення джгута або стрічки в усі засоби протягання, у тому числі: під перший "нижній") і на другий ("верхній") напрямні ролики балансира 29 і далі в зазор між тяговими валиками 30 на вході в проточну ванну 26, під усі напрямні ролики 33 і діелектричні обмежники 32 і в зазори між тяглово-віджимними валиками 31 у гідродинамічному апараті 8 (Фіг.2) і на напрямний ролик 38 над першим відсіком глибокої частини ванни 35, під напрямні ролики 39 і в зазори між тяговими роликами 40 над центральною перегородкою 36 і далі в зазори між тяглово-віджимними роликами 41 у пристрої 9 (Фіг.3). Після запуску лінії з урахуванням фактичного забруднення волокна домішками, що важко видаляються, встановлюють режим механіко-хімічної обробки (тобто об'ємну густину потужності і тривалість електричних розрядів між електродами 34 і дном ванни 25) і вирівнюють: подачу рідкого середовища на механіко-хімічну обробку в апарат 8 через живильний патрубок 27 і відвід забрудненого продуктами механіко-хімічної деструкції речовин-супутників целюлози рідкого середовища з цього апарата 8 через відвідний патрубок 28 і подачу чистої промивної рідини в пристрій 9 через живильний патрубок 42 у мілку частину ванни 35 і відвід забруднених промивних вод через патрубок 43 з першого (вхідного для волокна) відсіку глибокої частини ванни 35. Механіко-хімічно очищене в апараті 8 і промите і віджате в пристрої 9 волокно через розпушувач 10 надходить у набивну машину 11, звідки порціями подається в апарат 12 для остаточного хімічного очищення і відмивання від залишків речовин-супутників целюлози. Високоочищене целюлозне волокно проходить через центрифугу 13, де глибоко зневоднюється, і через розпушувач 14 і живильник 15 надходить у сушарку 16. Висушене до заданої залишкової вологості волокно розскубують у машині 17 і в такому розпушеному вигляді накопичують у лабазі 18, з якого (після створення буферного запасу) воно через конденсор 19 надходить на тіпальну машину 20 і чесальну машину 21. Отримана ватяна полотнинка або перетворюють у формувачі 22 у ватяну стрічку і фасують дрібними порціями в автоматі 23, або пакують у тюки на пресі 24. Відпадок з усіх зазначених вище джерел подають у збірник 25. Ефективність корисної моделі підтверджують порівняльні дані для вати з бавовни і вати з льону (див. таблицю). Таблиця Порівняльні дані про якість медичної гігроскопічної вати з бавовни і з льону Показники якості вати згідно з ГОСТ 555681 1. Не розчесані скупчення, %мас. 2. Коротке волокно, %мас. 3. Засміченість, %мас. 4. Сторонні домішки 5. Зольність, %мас. 6. Жирові і воскоподібні речовини, %мас. 7. Вологість, %мас. 8. Поглинальна здатність, г 9. Капілярність, мм 10. рН витяжки 11. Частка хлоридів, %мас. 12. Частка сульфатів, %мас. 13. Частка кальцію, %мас. 14. Відновники 15. Білизна, % Очна 1,5 0,15 0,1 0,2 0,3 21,0 77,0 80,0 Вата з бавовни Хірургічна Гігієнічна 3,0 5,0 0,2 0,25 0,3 0,7 відсутні 0,3 0,4 0,35 0,5 8,0 20,0 19,0 70,0 67,0 7±0,5 до 0,04 до 0,02 до 0,06 Сліди 73,0 70,0 Вата з льону Тип 1 Тип 2 0,9 0,2 0,1 0,14 0,07 0,03 0,14 0,12 0,018 0,017 менш 8,0 24,0 32,0 84,0 93,0 81,0 89,0 Додатково слід зазначити, що механіко-хімічна обробка волокна в запропонованому гідродинамічному апараті різко скорочує потребу в реагентах для хімічного доочищення отриманого з лубоволокнистої сировини целюлозного волокна і практично забезпечує екологічну безпеку процесу в цілому.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: D21F 11/00

Мітки: вати, сировини, лінія, потокова, виготовлення, лубоволокнистої

Код посилання

<a href="https://ua.patents.su/7-2765-potokova-liniya-dlya-vigotovlennya-vati-z-lubovoloknisto-sirovini.html" target="_blank" rel="follow" title="База патентів України">Потокова лінія для виготовлення вати з лубоволокнистої сировини</a>

Попередній патент: Спосіб транспортування корисних копалин з глибоких кар’єрів і обладнання для його здійснення

Наступний патент: Спосіб ендопротезування верхнього суглобового кінця плечової кістки

Випадковий патент: Резонатор коріолісового вібраційного гіроскопа