Промисловий комплекс цільового розділення с4-вуглеводневих фракцій

Формула / Реферат

1. Промисловий комплекс цільового розділення С4-вуглеводневих фракцій, який включає технологічний вузол виробництва бутадієну, що містить колону екстрактивної ректифікації, вхід якої сполучений з каналом подачі вихідної вуглеводневої суміші і каналом надходження екстрагента, а вихід зв'язаний послідовно з колоною десорбції і колоною відмивання вуглеводневих фракцій від екстрагента, який відрізняється тим, що комплекс додатково містить технологічний вузол виробництва метил-трет-бутилового ефіру/етил-трет-бутилового ефіру (МТБЕ/ЕТБЕ) і технологічний вузол одержання олігомеризату, каналом надходження екстрагента є канал подачі метанолу, причому технологічний вузол виробництва МТБЕ або ЕТБЕ включає послідовно сполучені між собою апарат реакційної ректифікації, колону водного відмивання С4-вуглеводневої фракції від метанолу і колону регенерації метанолу, технологічний вузол виробництва олігомеризату включає реактор синтезу олігомеризату, вхід якого пов'язаний з піччю підігрівання бутанової фракції, а вихід з'єднаний з послідовно сполученими між собою ректифікаційною колоною виділення олігомеризату та колоною відділення ізобутанової фракції від бутану, верхня частина колони екстрактивної ректифікації з'єднана каналом подачі реакційної маси зі входом апарата реакційної ректифікації, нижня частина колони водного відмивання бутадієну від метанолу з'єднана каналом подачі метанольної води з колоною регенерації метанолу, верхня частина колони регенерації метанолу зв'язана з ємністю каналу подачі метанолу каналом повернення метанолу-рециклу, а верхня частина колони водного відмивання С4-вуглеводневої фракції від метанолу зв'язана з піччю підігрівання бутанової фракції.

2. Промисловий комплекс за п. 1, який відрізняється тим, що колона екстрактивної ректифікації з'єднана каналом подачі реакційної маси зі входом апарата реакційної ректифікації через форконтактний реактор.

3. Промисловий комплекс за пп. 1 або 2, який відрізняється тим, що містить дві паралельно підключені печі підігрівання бутанової фракції.

4. Промисловий комплекс за будь-яким з пп. 1-3, який відрізняється тим, що технологічний вузол виробництва МТБЕ/ЕТБЕ додатково містить канал подачі етанолу, зв'язаний зі входом апарату реакційної ректифікації, вентиль перекриття подачі метанолу-рециклу на вхід апарату реакційної ректифікації та колону регенерації метанолу, вхід якої підключений до колони водного відмивання відпрацьованої С4-вуглеводневої фракції від метанолу/етанолу, а вихід зв'язаний з каналом подачі етанолу.

Текст

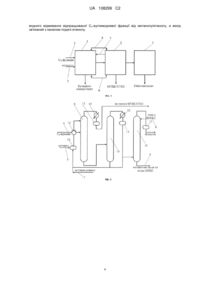

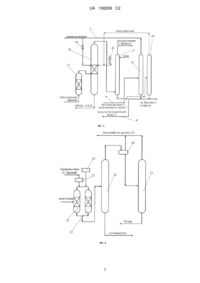

Реферат: Винахід належить до області нафтохімії, конкретніше до технологічних комплексів по переробці С4-вуглеводневих фракцій, та вирішує задачу створення єдиного технологічного циклу з комплексної переробки С4-вуглеводневих фракцій для виділення з них бутадієну-концентрату та здобуття високооктанових ефірних компонентів бензинів - метил-трет-бутилового ефіру (МТБЕ), етил-трет-бутилового ефіру (ЕТБЕ) і олігомеризату. Заявлений комплекс цільового розділення С4-вуглеводневих фракцій включає технологічний вузол виробництва бутадієну, сполучений з каналами подачі вихідної вуглеводневої суміші і надходження метанолу, технологічний вузол виробництва МТБЕ або ЕТБЕ, який містить форконтактний реактор, апарат реакційної ректифікації, колону водного відмивання С4-вуглеводневої фракції від метанолу або етанолу та колони регенерації метанолу-рециклу і етанолу-рециклу, а також технологічний вузол одержання олігомеризату. Технічним результатом пропонованого промислового комплексу є реалізація оптимальних умов для одночасного одержання одразу трьох цільових продуктів. UA 108299 C2 (12) UA 108299 C2 UA 108299 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до області нафтохімії, конкретніше, до технологічних комплексів по переробці С4-вуглеводневих фракцій. З рівня техніки відома технологічна лінія по виробництву бутадієну з сумішей С4вуглеводневих фракцій (див. патент Російської Федерації № 2442768, кл. С07С7/08, публ. 27.08.2011 p.), що містить колону екстрактивної ректифікації, вхід якої сполучений з каналом подачі вихідної вуглеводневої суміші і каналом надходження екстрагента, а вихід сполучений послідовно з колоною десорбції і колоною відмивання вуглеводневих фракцій від екстрагента, причому як екстрагент використовують полярний органічний розчинник з температурою кипіння вище 120 °C, наприклад N, N-диметилацетамід. Недоліком відомого технічного рішення є неефективність його застосовування для багатоцільового розділення С4-вуглеводневих фракцій в єдиному технологічному циклі з метою здобуттям додаткових цільових продуктів - метил-трет-бутилового ефіру (МТБЕ) або етил-третбутилового ефіру (ЕТБЕ), олігомеризату, н-бутану, що пов'язано з необхідністю ускладнення технологічної схеми з використанням різних реагентів. Задачею, поставленою в основу пропонованого технічного рішення, є створення єдиного технологічного циклу з комплексної переробки С4-вуглеводневих фракцій для виділення з них бутадієну-концентрату, здобуття високооктанових ефірних компонентів бензинів - МТБЕ і олігомеризату з використанням внутрішніх та зовнішніх матеріальних ресурсів та створенням найбільш оптимальних умов для промислового виробництва. Додатковим завданням є створення умов для одержання також ЕТБЕ. Поставлена задача вирішується тим, що у промисловому комплексі цільового розділення С4-вуглеводневих фракцій, який включає технологічний вузол виробництва бутадієну, що містить колону екстрактивної ректифікації, вхід якої сполучений з каналом подачі вихідної вуглеводневої суміші і каналом надходження екстрагента, а вихід зв'язаний послідовно з колоною десорбції і колоною відмивання вуглеводневих фракцій від екстрагента, відповідно до пропонованого технічного рішення він містить також технологічний вузол виробництва МТБЕ/ЕТБЕ та технологічний вузол з переробки бутанової фракції із одержанням олігомеризату, причому канал надходження екстрагента являє собою канал подачі метанолу, технологічний вузол виробництва МТБЕ або ЕТБЕ включає послідовно сполучені між собою апарат реакційної ректифікації, колону водного відмивання С4-вуглеводневої фракції від метанолу і колону регенерації метанолу, технологічний вузол виробництва олігомеризату включає реактор синтезу олігомеризату, вхід якого пов'язаний з піччю підігрівання бутанової фракції, а вихід з'єднаний з послідовно сполученими між собою ректифікаційною колоною виділення олігомеризату та колоною відділення ізобутанової фракції від бутану, верхня частина колони екстрактивної ректифікації з'єднана каналом подачі реакційної маси зі входом апарата реакційної ректифікації, нижня частина колони водного відмивання бутадієну від метанолу з'єднана каналом подачі метанольної води з колоною регенерації метанолу, верхня частина колони регенерації метанолу зв'язана з ємністю каналу подачі метанолу каналом повернення метанола-рециклу, а верхня частина колони водного відмивання С4-вуглеводневої фракції від метанолу зв'язана з піччю підігрівання бутановоїфракції. В більш досконалому варіанті реалізації винаходу колона екстрактивної ректифікації з'єднана каналом подачі реакційної маси зі входом апарата реакційної ректифікації через форконтактний реактор, а технологічний вузол одержання олігомеризату містить дві паралельно підключені печі підігрівання бутанової фракції. Додаткова задача одержання ЕТБЕ вирішується тим, що технологічний вузол виробництва МТБЕ/ЕТБЕ містить канал подачі етанолу, зв'язаний зі входом апарату реакційної ректифікації, вентиль перекриття подачі метанолу-рециклу на вхід апарату реакційної ректифікації та колону регенерації метанолу, вхід якої підключений до колони водного відмивання відпрацьованої С 4вуглеводневої фракції від метанолу/етанолу, а вихід зв'язаний з каналом подачі етанолу. Технічним результатом пропонованого промислового комплексу є розробка оптимального технологічного процесу одночасного одержання одразу трьох цільових продуктів в єдиному циклі промислового виробництва. Блок-схема промислового комплексу представлена на Фіг. 1, який складається з послідовно технологічно зв'язаних вузлів: 1 - виробництва бутадієну, 2 виробництва МТБЕ/ЕТБЕ, 3 - виробництва олігомеризату, причому вхід вузла 1 виробництва бутадієну приєднаний до каналу 4 подачі вихідних С4-вуглеводневих фракцій і каналу 5 подачі метанолу, крім того, вузол 1 пов'язаний з вузлом 2 каналом 6 подачі метанольної води а вузол 2 з вузлом 1 каналом повернення метанола-рециклу 7 і каналом 8 подачі промивної води. Детальніше технологічна схема роботи блоків комплексу представлена на Фіг. 2 - Фіг. 4. На Фіг. 2 схематично представлений технологічний вузол 1 виробництва бутадієну, який складається із сполучених між собою колони 9 екстрактивної ректифікації, колони 10 десорбції і колони 11 водного відмивання бутадієну від метанолу. Технологічний вузол 1 також містить 1 UA 108299 C2 5 10 15 20 25 30 35 40 45 50 55 60 дефлегматори 12, ємкості 13, а також підігрівам 14. На Фіг. 3 показаний технологічний вузол 2 виробництва МТБЕ/ЕТБЕ, що включає послідовно сполучені між собою форконтактний реактор 15, апарат реакційної ректифікації 16, колону 17 водного відмивання відпрацьованої С 4вуглеводневої фракції від метанолу/етанолу, зв'язаною з колоною 18 регенерації метанолу. Для випадку одержання ЕТБЕ технологічний вузол 2 містить також колону 19 регенерації етанолу, вентиль 20 перекриття подачі метанолу-рециклу на апарат реакційної ректифікації 16 та канал 21 подачі етанолу на вхід апарату реакційної ректифікації 16. На Фіг. 4 показаний технологічний вузол 3 виробництва олігомеризату, що включає паралельно сполучені між собою реактори 22 синтезу олігомеризату, входи яких пов'язані з взаємозамінними печами 23 (одна з яких призначена для підігрівання бутанової фракції, а інша, яка вільна від технологічного циклу - для регенерації каталізатора), а вихід з ректифікаційною колоною 24, призначеною для виділення олігомеризату від легких вуглеводнів до бутанів включно. Верхня частина колони 24 зв'язана з колоною 25 відділення ізобутанової фракції від бутану через ємність 26. Промисловий комплекс працює таким чином. Вихідна фракція С4 через підігрівач 14, що обігрівається теплом десорбованого метанолу, поступає в середню частину колони 9 екстрактивної ректифікації. Екстрагент - метанол з ємкості 13 через підігрівач 14 поступає у верхню частину колони 9 екстрактивної ректифікації. Пари С4 фракції, очищеної від бутадієну, з верхньої частини колони 9 конденсуються в дефлегматорі 12 і насосом з ємкості 13 частково повертаються в колону 9 (не показано) у якості флегми, а також надходять до технологічного вузла 2 виробництва МТБЕ/ЕТБЕ. Насичений екстрагент з куба колони 9 екстрактивної ректифікації подається в середню частину колони 10 для десорбції поглинених вуглеводнів. Пари бутадієну і С 5-вуглеводнів з верхньої частини колони 10 конденсуються в дефлегматорі 12 і з ємкості 13 частково повертаються в колону 10 (не показано) у якості флегми, а також надходять до нижньої частини колони 11 водного відмивання бутадієну від метанолу. Туди ж подається і частина десорбованого метанолу з куба колони 10 на регенерацію від важких домішок. Решта десорбованого метанолу повертається в ємність 13 системи екстрактивної ректифікації. У верхню частину колони 11 подається промивна вода з технологічного вузла 2 виробництва МТБЕ/ЕТБЕ. З верхньої частини колони 11 відбирається бутадієн-концентрат, відмитий від метанолу. З куба колони 11 відбирається метанольна вода і поступає на технологічний вузол 2 виробництва МТБЕ/ЕТБЕ, в якому реалізований спосіб каталітичної дистиляції, що дозволяє отримати максимальну продуктивність і ефективність. Як каталізатор в технологічному вузлі 2 виробництва МТБЕ/ЕТБЕ застосовані іонітні формовані каталізатори, наприклад, КУ-2ФПП і КИФ (виробник фірма "РТН", м. Санкт-Петербург). Ізобутиленова фракція, очищена від бутадієну в технологічному вузлі 1 поступає у форконтактний реактор 15, призначений для уловлювання домішок, що отруюють каталізатор. У якості прямоточного форконтактного реактора 15 використаний реактор адіабатичного типу, який являє собою порожнистий циліндровий апарат, заповнений каталізатором. Реакційна маса виводиться з верхньої частини форконтактного реактора 15 і надходить до апарату реакційної ректифікації 16, який містить три зони: верхню зону ректифікації (для відділення непрореагованих вуглеводнів С4 від метанолу/етанолу і ефірів); середню зону реакційної ректифікації, заповнену каталізатором (для синтезу ефірів і їх виводу із зони реакції); нижню зону ректифікації (для відділення МТБЕ/ЕТБЕ від вуглеводнів С4 і метанолу (або етанолу при необхідності одержання ЕТБЕ)). Реакційна маса з форконтактного реактора 15 поступає в апарат реакційної ректифікації 16 під пласт каталізатора, який розташований у вигляді 3-х шарів на опорнорозподільних тарілках. Введення потоків маси здійснюється через розподільні тарілки (на показано). Обігрів апарату реакційної ректифікації 16 здійснюється за рахунок тепла водяної пари через виносний кип'ятильник (не показаний), за рахунок тепла реакції, який виділяється у самому апараті, а також за рахунок тепла, що поступає з реакційною масою з форконтактного реактора 15. Поверх каталізатора в апарат 16 подається метанол (або етанол при необхідності одержання ЕТБЕ). З верхньої частини апарату реакційної ректифікації 16 відбирається бутанбутиленова фракція і подається в колону 17 водного відмивання відпрацьованої С 4вуглеводневої фракції від метанолу (або етанолу). Апарат реакційної ректифікації 16 може бути конструктивно виконаний і в іншому вигляді - з організацією всіх трьох зон в різних апаратах або в будь-якому іншому поєднанні двох зон в одному апараті. Кубовий продукт апарату 16 товарний МТБЕ/ЕТБЕ виводиться з його нижньої частини. У верхню частину колони 17 подається вода, а зверху колони відбирається відмита С 4-бутанова фракція, яка потім поступає у вузол 3 виробництва олігомеризату. Промивна вода з метанолом з куба колони 17 подається в колону 18 регенерації метанолу, призначену для відгону метанолу від води. Одночасно в колону 18 поступає водно-метанольна суміш з технологічного вузла 1 виробництва бутадієну. 2 UA 108299 C2 5 10 15 20 25 30 35 40 45 50 55 60 Обігрів колони 18 здійснюється водяною парою через виносний кип'ятильник (не показаний). Метанол-рецикл, що відбирається з верху колони 18, повертається в ємність 13 технологічного вузла 1 по каналу повернення 7. Фузельна вода з куба колони 18 подається у верхню частину колони 17, надлишок води скидається на біоочисні споруди. При необхідності одержання ЕТБЕ вентилем 20 перекривають подачу метанолу-рециклу на апарат реакційної ректифікації 16 та по каналу 21 подають етанол поверх каталізатора в апарат 16 реакційної ректифікації. Промивна вода з етанолом з куба колони 17 подається в колону 19 регенерації етанолу, призначену для відгону етанолу від води, а з верху колони 19 етанол-рецикл повертається в канал 21 подачі етанолу. Відпрацьована С4-бутанова фракція з технологічного вузла 2 виробництва МТБЕ/ЕТБЕ поступає на вхід технологічного вузла 3 виробництва олігомеризату - в піч 23, де нагрівається до температури 280 °C – 400 °C і потім надходить в реактори 22 синтезу олігомеризата, де здійснюється гетерогенний процес у газовій фазі перетворення бутанової фракції в олігомеризат у присутності цеолітного каталізатора олігомеризації, що містить більше 90 % мас. висококремнеземного цеоліту. Реактори 22 конструктивно виконані однаково і обв'язані паралельно. Один з реакторів працює в режимі синтезу, а інший в цей час знаходиться на регенерації. З виходу реактора 22 газо-продуктова суміш поступає в колону ректифікації 24, призначену для відділення олігомеризату від легких вуглеводнів до бутанів включно. Пари вуглеводнів з верху колони 24 конденсуються і з температурою не більше 45 C надходять до ємності 26. Надлишок бутанової фракції надходить в колону 25, призначеної для відділення ізобутанової фракції від бутану. Газова фаза (сухий газ) з ємкості 25 надходить до паливної мережі, а кубовий продукт колони 24 - товарний олігомеризат (високооктановий компонент автомобільних бензинів) виводиться з технологічного комплексу. З верху колони 25 виводиться ізобутанова фракція, яка надходить до паливної мережі, а кубовий продукт колони 25 - бутан виводиться з технологічного комплексу як товарний продукт. Одна з печей 23 призначена для проведення регенерації каталізатора. До пальників печей 23 подається вуглеводневий газ власного вироблення (сухий газ) із колон 24 і 25. В процесі регенерації у якості антиоксиданту використовується Агідол-1. Регенерація здійснюється в останній період роботи працюючого реактора з метою включення його в роботу відразу після процесу регенерації. ФОРМУЛА ВИНАХОДУ 1. Промисловий комплекс цільового розділення С4-вуглеводневих фракцій, який включає технологічний вузол виробництва бутадієну, що містить колону екстрактивної ректифікації, вхід якої сполучений з каналом подачі вихідної вуглеводневої суміші і каналом надходження екстрагента, а вихід зв'язаний послідовно з колоною десорбції і колоною відмивання вуглеводневих фракцій від екстрагента, який відрізняється тим, що комплекс додатково містить технологічний вузол виробництва метил-трет-бутилового ефіру/етил-трет-бутилового ефіру (МТБЕ/ЕТБЕ) і технологічний вузол одержання олігомеризату, каналом надходження екстрагента є канал подачі метанолу, причому технологічний вузол виробництва МТБЕ або ЕТБЕ включає послідовно сполучені між собою апарат реакційної ректифікації, колону водного відмивання С4-вуглеводневої фракції від метанолу і колону регенерації метанолу, технологічний вузол виробництва олігомеризату включає реактор синтезу олігомеризату, вхід якого пов'язаний з піччю підігрівання бутанової фракції, а вихід з'єднаний з послідовно сполученими між собою ректифікаційною колоною виділення олігомеризату та колоною відділення ізобутанової фракції від бутану, верхня частина колони екстрактивної ректифікації з'єднана каналом подачі реакційної маси зі входом апарата реакційної ректифікації, нижня частина колони водного відмивання бутадієну від метанолу з'єднана каналом подачі метанольної води з колоною регенерації метанолу, верхня частина колони регенерації метанолу зв'язана з ємністю каналу подачі метанолу каналом повернення метанолу-рециклу, а верхня частина колони водного відмивання С4-вуглеводневої фракції від метанолу зв'язана з піччю підігрівання бутанової фракції. 2. Промисловий комплекс за п. 1, який відрізняється тим, що колона екстрактивної ректифікації з'єднана каналом подачі реакційної маси зі входом апарата реакційної ректифікації через форконтактний реактор. 3. Промисловий комплекс за п. 1 або 2, який відрізняється тим, що містить дві паралельно підключені печі підігрівання бутанової фракції. 4. Промисловий комплекс за будь-яким з пп. 1-3, який відрізняється тим, що технологічний вузол виробництва МТБЕ/ЕТБЕ додатково містить канал подачі етанолу, зв'язаний зі входом апарату реакційної ректифікації, вентиль перекриття подачі метанолу-рециклу на вхід апарату реакційної ректифікації та колону регенерації метанолу, вхід якої підключений до колони 3 UA 108299 C2 водного відмивання відпрацьованої С4-вуглеводневої фракції від метанолу/етанолу, а вихід зв'язаний з каналом подачі етанолу. 4 UA 108299 C2 5 UA 108299 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюSchutskyi Ihor Valentynovych

Автори російськоюЩуцкий Игорь Валентинович

МПК / Мітки

МПК: C07C 41/06, C07C 11/167, C07C 43/04, C07C 7/08

Мітки: комплекс, промисловий, фракцій, с4-вуглеводневих, цільового, розділення

Код посилання

<a href="https://ua.patents.su/8-108299-promislovijj-kompleks-cilovogo-rozdilennya-s4-vuglevodnevikh-frakcijj.html" target="_blank" rel="follow" title="База патентів України">Промисловий комплекс цільового розділення с4-вуглеводневих фракцій</a>

Попередній патент: Щитовий затвор для відкритих лотків

Наступний патент: Система стабілізації частоти електромагнітних коливань мікротрона

Випадковий патент: Спосіб одержання світлого нафтопродукту та пристрій для його здійснення