Спосіб гарячої прокатки листів або штаб

Номер патенту: 110482

Опубліковано: 10.10.2016

Автори: Яковенко Владислав Анатолійович, Ростовський Сергій Костянтинович, Савченко Євген Олегович, Ростовський Костянтин Леонідович, Гончаренко Анжела Федорівна

Формула / Реферат

Спосіб гарячої прокатки листів або штаб, при якому вихідний серпуватий сляб прокатують в універсальній прокатувальній кліті в розкат, за рахунок бокових обтиснень вертикальними валками кліті усувають розширення розкату й контролюють його залишкову серпуватість, який відрізняється тим, що бокові обтиснення розкату вертикальними валками виконують величиною ΔΒ/2 для кожного вертикального валка до моменту захоплення вихідного сляба горизонтальними валками універсальної кліті, де ΔΒ - первісне мінімальне бокове обтиснення для усування розширення, при цьому після захоплення вихідного сляба горизонтальними валками бокове обтиснення розкату вертикальним валком кліті з боку опуклості розкату не змінюється по всій довжині, а бокове обтиснення розкату вертикальним валком з боку ввігнутості розкату збільшують на величину ΔΒв, що визначають по формулі:

ΔΒв=(0,74×B2-0,44×B+0,20)×S/L, де

В - ширина вихідного сляба, м;

S - серпуватість вихідного сляба, вимірювана по стандарту EN 10048, мм;

L - довжина вихідного сляба, м.

Текст

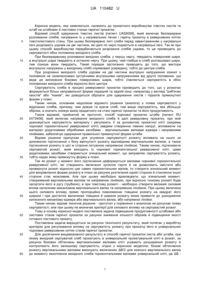

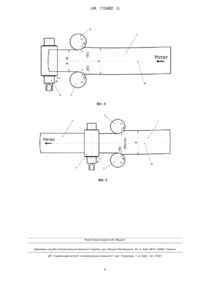

Реферат: Спосіб гарячої прокатки листів або штаб, при якому вихідний серпуватий сляб прокатують в універсальній прокатувальній кліті в розкат, за рахунок бокових обтиснень вертикальними валками кліті усувають розширення розкату й контролюють його залишкову серпуватість. Бокові обтиснення розкату вертикальними валками виконують величиною ΔΒ/2 для кожного вертикального валка до моменту захоплення вихідного сляба горизонтальними валками універсальної кліті, де ΔΒ - первісне мінімальне бокове обтиснення для усування розширення. При цьому після захоплення вихідного сляба горизонтальними валками бокове обтиснення розкату вертикальним валком кліті з боку опуклості розкату не змінюється по всій довжині, а бокове обтиснення розкату вертикальним валком з боку ввігнутості розкату збільшують на величину ΔΒв, що визначають по формулі: 2 ΔΒв=(0,74×B -0,44×B+0,20)×S/L, де В - ширина вихідного сляба, м; S - серпуватість вихідного сляба, вимірювана по стандарту EN 10048, мм; L - довжина вихідного сляба, м. UA 110482 U (12) UA 110482 U UA 110482 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель, яка заявляється, належить до прокатного виробництва товстих листів та штаб на штабових й листових станах гарячої прокатки. Відомий спосіб одержання товстих листів [патент UA59099], який включає безперервне розливання слябів, нагрівання їх у нагрівальних печах і гарячу прокатку в реверсивних клітях товстолистового стану. При цьому безперервно литі сляби перед завантаженням у нагрівальні печі розрізають уздовж на дві частини, які далі по черзі подаються в нагрівальні печі. Так як при цьому способі виробництва передбачається розрізання слябів уздовж, то це призводить до серпуватості обох половинок вихідного сляба. При безперервному розливанні вихідних слябів, у першу чергу, твердіють поверхневі шари, а внутрішні шари твердіють в останню чергу. При цьому, чим глибше в слябі розташовані шари, тим пізніше вони твердіють. Такий порядок застигання приводить до того, що вектори внутрішніх напружень у вихідному слябі спрямовані усередину, тобто до центра сляба. При розрізанні вихідного сляба уздовж на дві частини внутрішні напруження кожної з половинок не скомпенсовані зустрічними внутрішніми напруженнями від другої половинки, що веде до випинання бокових поверхневих шарів, тобто з'являється серпуватість в обох половинках вихідного сляба відносно його центра. Серпуватість сляба в процесі реверсивної прокатки призводить до того, що у розкатах формуються більш неправильної форми передній та задній кінці, наприклад у вигляді "риб'ячих хвостів" або "язиків", які доводиться обрізати для одержання листів і підкатів прямокутної форми у плані. Таким чином, основним недоліком відомого рішення (аналога) є поява серпуватості у відрізаних слябів, причому, чим довше та вужче сляб, тим вище серпуватість, яка збільшує обрізки, а значить знижує вихід придатного на стані гарячої прокатки та його продуктивність. Також відомий, прийнятий як прототип, спосіб чорнової прокатки штаби [патент RU 2473406], який включає нагрівання вихідного сляба й далі реверсивну прокатку, при якій ураховується серпуватість матеріалу і регулюють її за допомогою прокатної кліті (зокрема чорнової горизонтальної реверсивної кліті) завдяки створенню певних напруг, впливаючи на матеріал додатковими обробними засобами - вертикальними валками еджера і напрямними лінійками, забезпечує одержання правильної прямокутної форми штаби. Відоме рішення припускає для усунення серпуватості розкату впливати на нього за допомогою підтиснення з боку ввігнутості розкату відповідним вертикальним валком, а також підтиснення розкату із цієї ж сторони потужною напрямною лінійкою. Таким чином, підтискаючи серпуватий розкат, який виходить із чорнової горизонтальної реверсивної кліті, цими додатковими засобами створюється згинальний момент, що виправляє серпуватість розкату, тобто надає йому прямокутну форму в плані. Так як розкат у момент його підтиснення деформується валками чорнової горизонтальної реверсивної кліті, які створюють величезні зусилля тертя й не дозволяють змістити або провернути розкат відносно цих самих горизонтальних валків, то створити згинальний момент для виправлення форми розкату в плані за рахунок розтягання однієї сторони й стиснення іншої сторони стає можливим. Але при цьому необхідно враховувати, що згинальний момент, створюваний вертикальним валком та напрямною лінійкою, при відносно тонкому розкаті буде загортати його в дугу (трубкою), а при товстому розкаті - необхідно створити великий силовий вплив натискним механізмом вертикального валка та напрямною лінійкою. При цьому величина цього силового впливу прямо пропорційна помноженню товщини розкату на квадрат його ширини і при достатніх величинах товщини й ширини розкату може привести до ушкодження натискного механізму еджера або вертикального валка, або напрямної лінійки. Таким чином, відоме технічне рішення - прототип у порівнянні з аналогом не допускає появу серпуватості, але при цьому не визначає критерії для силового впливу на серпувастий розкат. Тому в основу корисної моделі поставлена задача підвищення продуктивності штабових або листових станів гарячої прокатки за рахунок зниження кількості обрізків й підвищення якості готового листового прокату. Поставлена задача вирішується за рахунок технічного результату, який полягає у виробітку критерію для регулювання впливу на серпуватість розкату при прокатці його в універсальних чорнових реверсивних клітях станів гарячої прокатки. Для досягнення вищевказаного результату в способі гарячої прокатки листа або штаби, при якому вихідний серпуватий сляб прокатують в універсальній прокатувальній кліті в розкат, за рахунок бокових обтиснень вертикальними валками кліті усувають розширення розкату й контролюють його залишкову серпуватість, згідно з корисною моделлю, бокові обтиснення розкату вертикальними валками виконують величиною ΔΒ/2 для кожного вертикального валка до моменту захоплення вихідного сляба горизонтальними валками універсальній кліті, де ΔΒ 1 UA 110482 U 5 10 15 20 25 30 35 40 45 50 55 60 первісне мінімальне бокове обтиснення для усування розширення, при цьому після захоплення вихідного сляба горизонтальними валками бокове обтиснення розкату вертикальним валком кліті з боку опуклості розкату не змінюється по всій довжині, а бокове обтиснення розкату вертикальним валком з боку ввігнутості розкату збільшують на величину ΔΒв, що визначають по формулі: 2 ΔΒв=(0,74×B -0,44×B+0,20)×S/L, де В - ширина вихідного сляба, м; S - серпуватість вихідного сляба, вимірювана згідно зі стандартом EN 10048:1997, мм; L - довжина вихідного сляба, м. У результаті порівняльного аналізу пропонованого способу гарячої прокатки листа або штаби із прототипом установлено, що вони мають наступні загальні ознаки: - вихідний серпуватий сляб прокатують в універсальній прокатувальній кліті в розкат; - за рахунок бокових обтиснень вертикальними валками кліті усувають розширення розкату й контролюють його залишкову серпуватість, а також відмітні ознаки: - бокові обтиснення розкату вертикальними валками виконують величиною ΔΒ/2 для кожного вертикального валка до моменту захоплення вихідного сляба горизонтальними валками універсальній кліті, де ΔΒ - первісне мінімальне бокове обтиснення для усування розширення; - після захоплення вихідного сляба горизонтальними валками бокове обтиснення розкату вертикальним валком кліті з боку опуклості розкату не змінюється по всій довжині; - після захоплення вихідного сляба горизонтальними валками бокове обтиснення розкату вертикальним валком з боку ввігнутості розкату збільшують на величину ΔΒв, що визначають по формулі: 2 ΔΒв=(0,74×B -0,44×B+0,20)×S/L, де В - ширина вихідного сляба, м; S - серпуватість вихідного сляба, вимірювана згідно зі стандартом EN 10048:1997, мм; L - довжина вихідного сляба, м. Таким чином, пропонований спосіб гарячої прокатки листа або штаби має новий порядок виконання операцій і нові умови виконання цих операцій. Між відмітними ознаками існує причинно-наслідковий зв'язок. Завдяки тому, що бокові обтиснення розкату вертикальними валками виконують величиною ΔΒ/2 для кожного вертикального валка до моменту захоплення вихідного сляба горизонтальними валками універсальної кліті, де ΔΒ - первісне мінімальне бокове обтиснення для усування розширення, при цьому після захоплення вихідного сляба горизонтальними валками бокове обтиснення розкату вертикальним валком кліті з боку опуклості розкату не змінюється по всій довжині, а бокове обтиснення розкату вертикальним валком з боку ввігнутості розкату збільшують на величину ΔΒв, яку визначають по формулі: 2 ΔΒв=(0,74×B -0,44×B+0,20)×S/L, де В - ширина вихідного сляба, S - серпуватість вихідного сляба, вимірювана згідно зі стандартом EN 10048:1997, мм; L - довжина вихідного сляба, стало можливим забезпечити більш точну прямокутність розкату у плані, що забезпечує збільшення продуктивності штабових й листових станів гарячої прокатки за рахунок зниження кількості обрізків й підвищення якості листового й рулонного прокатів. Виключення із зазначеної сукупності ознак відмітної ознаки не забезпечує рішення поставленої задачі підвищення якості готового листового прокату. Технічне рішення, яке заявляється, невідоме з рівня техніки, тому воно є новим. Технічне рішення, яке заявляється, промислово застосоване, тому що його виконання не представляє труднощів. Так, по способу, що заявляється, була прокатана на стані 750 гарячої прокатки фірми "ARPCO" (м. Ахваз, Іран) партія слябів, виготовлена розрізуванням уздовж безперервнолитих заготівок. Аналіз результатів застосування способу прокатки показав, що із слябів з вихідною серпуватістю не більше 17 мм на базовій довжині 2500 мм після першого чорнового проходу був отриманий розкат, серпуватість якого не перевищувала 5,5 мм на базовій довжині 2500 мм, що майже у двічі нижче за максимально допустиме значення 10 мм на базовій довжині 2500 мм згідно зі стандартом EN 10048:1997. Таким чином, були отримані гарні показники серпуватості готового прокату. Корисна модель пояснюється на кресленнях: фіг. 1 - вихідний серпуватий сляб; 2 UA 110482 U 5 10 15 20 25 30 35 40 45 50 55 60 фіг. 2 - вихідний серпуватий сляб перед поздовжнім розрізанням; фіг. 3 - серпуваті сляби після поздовжнього розрізання вихідного сляба; фіг. 4 - схема обтиснень переднього кінця вихідного сляба вертикальними валками до захоплення його горизонтальними валками горизонтальної кліті; фіг. 5 - схема обтиснень серединної й задньої частин вихідного сляба вертикальними валками й горизонтальними валками горизонтальної кліті. Суть пропонованого рішення полягає в наступному. Перед завантаженням у нагрівальні печі на вихідних слябах вимірюють серпуватість згідно з методикою, зазначеною в стандартах EN 10048:1997 для вузьких слябів та EN 10051:1992 - для широких слябів. Після цього ці холодні серпуваті сляби (фіг. 1), у тому числі й сляби, отримані в результаті розрізування вихідного сляба уздовж (фіг. 2, фіг. 3), завантажуються в нагрівальні печі й після нагрівання подаються в лінію стану для наступної чорнової й чистової прокатки. При цьому на фіг. 1, фіг. 2 та фіг. 3 позначені наступні величини: L - довжина вихідного сляба; В - ширина вихідного сляба; S - серпуватість вихідного сляба, вимірювана згідно зі стандартом EN 10048:1997; Hs - ширина різу при розрізуванні вихідного сляба уздовж. Перед початком прокатки кожного сляба 1 з партії в першому чорновому проході в універсальній кліті, що містить еджер з вертикальними валками 2, 3 та кліть із горизонтальними валками 4, виконують наступні операції (фіг. 4): - вертикальні валки 2, 3, які обертаються зі швидкістю ων, встановлюють із зазором, що враховує наступне розширення розкату при горизонтальній прокатці, і котрий визначається як: Вр=В-ΔΒ, де Вр - ширина розкату 5 після першого бічного обтиснення вертикальними валками з урахуванням наступного розширення розкату 5, мм; В - ширина вихідного сляба, мм; ΔΒ - абсолютне бічне обтиснення у вертикальних валках кліті, мм; - горизонтальні валки 4, які обертаються зі швидкістю ωg, встановлюють із зазором, рівним товщині вихідного розкату 5, тобто із зазором: h1=h0-Δh, де h1 - товщина розкату після першого проходу, мм; h0 - товщина сляба, мм; Δh - абсолютне горизонтальне обтиснення в кліті, мм. Після вищевказаних установок в універсальній кліті подається до неї нагрітий вихідний сляб 1 із серпуватістю для чорнової прокатки. Так як довжина вихідного сляба 1 в багато разів перевищує відстань між вертикальними 2, 3 та горизонтальними 4 валками універсальної кліті, то при чорновій реверсивній прокатці відбувається одночасне обтиснення вихідного сляба 1 як у вертикальних 2, 3, так і в горизонтальних 4 валках універсальної кліті. Таким чином, є ситуація (фіг. 4), коли після обтиснення переднього кінця вихідного сляба 1 з боковим обтисненням ΔΒ/2 кожним вертикальним валком 2, 3, тобто виконуються симетричні бокові обтиснення, кінець сляба 1 входить у горизонтальні валки 4 універсальної кліті для відповідного горизонтального обтиснення, а основна частина сляба ще не заходить у вертикальні валки 2, 3. Тому до захоплення металу горизонтальними валками 4 універсальної кліті бокові обтиснення, котрі виконуються вертикальними валками 2, 3, залишаються незмінними та симетричними, тому що при збільшенні бокового обтиснення металу яким-небудь із вертикальних валків 2, 3 метал зміститься убік другого вертикального валка, тобто відносно осі прокатування 6, і бокові обтиснення знову стануть симетричними. А для виправлення серпуватості необхідно якраз створити різні бокові обтиснення вертикальними валками 2, 3, що приводить до різного витягування з кожного боку вихідного слябу 1, а значить до виправлення розкату 5 в плані. Однак, після захоплення гарячого металу горизонтальними валками 4 універсальної кліті ситуація змінюється (фіг. 5), тому що горизонтальні валки інтенсивно обтискають гарячий метал та створюють у зоні контакту з гарячим металом значні сили тертя, які не дозволяють металу зміститися та змінити своє положення відносно осі прокатування 6. Тому саме тільки після захоплення горизонтальними валками 4 гарячого металу стає можливим виконання несиметричних бокових обтиснень вертикальними валками 2, 3, які необхідні для виправлення серпуватості вихідного сляба 1. У результаті виконання індивідуальних, несиметричних, бокових обтиснень кожним вертикальним валком 2, 3 буде відбуватися різна деформація, а значить й різне подовження кожної сторони вихідного сляба 1, що дозволить одержати більш прямокутний у плані розкат 5 3 UA 110482 U 5 10 15 20 25 після чорнової прокатки. Тому тільки після захоплення горизонтальними валками 4 універсальної кліті переднього кінця вихідного сляба 1 змінюються бокові обтиснення, що виконуються вертикальними валками 2, 3: - бокові обтиснення вихідного сляба 1 з боку опуклості залишаються незмінними і рівними ΔΒ/2; - бокові обтиснення вихідного сляба з боку ввігнутості збільшуються на величину додаткового бокового обтиснення ΔΒв. Після цього сумарне бокове обтиснення з боку ввігнутості вихідного сляба 1 складає (ΔΒ/2 + ΔΒв), і додаткове бокове обтиснення розраховується по формулі: 2 ΔΒв=(0,74×B -0,44×B+0,20)×S/L, де В - ширина вихідного сляба, м; S - серпуватість вихідного сляба, вимірювана згідно зі стандартом EN 10048:1997, мм; L - довжина вихідного сляба, м. У результаті збільшення бокового обтиснення сляба 1 з боку ввігнутості, яке виконується відповідним вертикальним валком 2, буде забезпечена збільшена витяжка цієї сторони розкату в порівнянні з його протилежною стороною. Тому ввігнута сторона вихідного сляба одержить більше подовження, що примусить розкат 5 вигинатися у протилежний бік, а це сприяє більшій прямокутності розкату 5 в плані, що дозволить зменшити обрізки, а значить підвищити вихід придатного, продуктивність стану гарячої прокатки і якість гарячекатаних листів і рулонів. Пропонований спосіб прокатки особливо ефективний при чорновій прокатці сляба із значною серпуватістю в універсальній кліті з вертикальними валками 2 і 3, які оснащені глибокими калібрами, що забезпечують якісне формування бокових крайок розкату та перешкоджають утворенню напливів на широких гранях розкату. У цьому випадку несиметричні бокові обтиснення, які виконуються вертикальними валками 2 і 3, забезпечать значне зниження первісної серпуватості сляба мінімум в 3…4 рази. Таким чином виконання гарячої прокатки листів та штаб згідно з формулою корисної моделі підвищить продуктивність штабових або листових станів гарячої прокатки за рахунок зниження кількості обрізків та підвищення якості готового листового та рулонного прокату. 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 Спосіб гарячої прокатки листів або штаб, при якому вихідний серпуватий сляб прокатують в універсальній прокатувальній кліті в розкат, за рахунок бокових обтиснень вертикальними валками кліті усувають розширення розкату й контролюють його залишкову серпуватість, який відрізняється тим, що бокові обтиснення розкату вертикальними валками виконують величиною ΔΒ/2 для кожного вертикального валка до моменту захоплення вихідного сляба горизонтальними валками універсальної кліті, де ΔΒ - первісне мінімальне бокове обтиснення для усування розширення, при цьому після захоплення вихідного сляба горизонтальними валками бокове обтиснення розкату вертикальним валком кліті з боку опуклості розкату не змінюється по всій довжині, а бокове обтиснення розкату вертикальним валком з боку ввігнутості розкату збільшують на величину ΔΒв, що визначають по формулі: 2 ΔΒв=(0,74×B -0,44×B+0,20)×S/L, де В - ширина вихідного сляба, м; S - серпуватість вихідного сляба, вимірювана по стандарту EN 10048, мм; L - довжина вихідного сляба, м. 4 UA 110482 U 5 UA 110482 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 1/22, B21B 37/28, B21B 37/68

Мітки: листів, спосіб, прокатки, гарячої, штаб

Код посилання

<a href="https://ua.patents.su/8-110482-sposib-garyacho-prokatki-listiv-abo-shtab.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячої прокатки листів або штаб</a>

Попередній патент: Формувач періодичної послідовності з фіксованою шпаруватістю, яка дорівнює трьом, з програмованою тривалістю імпульсів і затримкою початку формування

Наступний патент: Полива

Випадковий патент: Спосіб виробництва паштету печінкового курячого "сніданковий"