Спосіб виробництва подрібненої крупи з лущеного зерна спельти

Номер патенту: 114208

Опубліковано: 27.02.2017

Автори: Ратушний Віктор Анатолійович, Пташник Дмитро Миколайович, Шилов Іван Петрович

Формула / Реферат

1. Спосіб виробництва подрібнених круп із лущеного зерна спельти, що включає очищення зерна, поділ на фракції, шліфування, який відрізняється тим, що лущене зерно спельти спрямовують внутрішньоцеховим транспортом для переміщення продукції в зерноочисне відділення цеху виробництва крупи з елеватора гречаного, де зважують зерно на вагах, в оперативний силос, потім лущене зерно спельти очищають у зерноочисному відділенні спочатку шляхом одноразового пропуску всього зерна через сепаратор, в якому проводять очищення від крупних, дрібних і легких домішок на ситах, направляючи схід сортувального сита та прохід крізь підсівне сито на зважування і далі до складу відходів, після цього здійснюють одноразовий пропуск всього зерна через каменевідбірники, де вилучають мінеральну домішку, яку направляють у відходи III категорії, далі очищене від крупних, дрібних, легких та мінеральних домішок лущене зерно спельти із зерноочисного відділення направляють у лущильне відділення до накопичувального бункера, після цього зерно пропускають через перший магнітний сепаратор і далі проводять шліфування на першій шліфувальний машині, принцип дії якої заснований на інтенсивному стиранні зерна гострошорсткими робочими органами без удару, а також взаємного тертя зерен між собою та поверхнею ситової обичайки, продукти шліфування направляють до першого аспіратора, де відбирають легкі домішки, і продукт направляють на другий магнітний сепаратор і далі для подрібнення - на вальцьовий верстат з нарізними вальцями, після вальцьового верстата продукти подрібнення направляють до першого розсійника, на якому продукт розділяють на фракції - схід сит направляють через другий на той же магнітний сепаратор і вальцьовий верстат для повторного подрібнення, схід сит 063 направляють до другого аспіратора і далі через третій магнітний сепаратор для повторного шліфування на другу шліфувальну машину, а прохід крізь сита 063 - мучку - направляють до першого контрольного розсійника, причому в першому та другому аспіраторах відбирають легкі домішки, які зважують і передають до складу відходів, після повторного шліфування на другій шліфувальній машині продукт направляють до другого розсійника, на якому продукт розділяють на фракції, направляючи схід сит до третього і четвертого розсійників, а прохід крізь сита 063 - мучку - направляють до першого контрольного розсійника, в третьому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 1 до першого контрольного аспіратора, прохід крізь сита - до четвертого розсійника, прохід крізь сита 063 - мучку - на другі ваги, де зважують і направляють до складу, в четвертому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 2 до другого і третього контрольних аспіраторів, а прохід крізь сита - до п'ятого розсійника, в п'ятому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 3 до четвертого контрольного аспіратора, прохід крізь сита - до шостого розсійника, прохід крізь сита 063 - мучку - на другі ваги для зважування і направлення до складу, в шостому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 4 до п'ятого контрольного аспіратора, крупу подрібнену № 5 - до шостого контрольного аспіратора, прохід крізь сита 063 - мучку - на другі ваги для зважування і направлення до складу, в першому, другому, третьому, четвертому, п'ятому, шостому контрольних аспіраторах відбирають легку домішку з готової продукції, яку направляють до першого контрольного розсійника, а готову продукцію через магнітні сепаратори - в бункери готової продукції для затарювання або через перекидні клапани в бункери для фасування, в першому контрольному розсійнику контролюють мучку, яку проходом крізь сито 063 направляють на зважування і на склад мучки, а інші продукти - легкі домішки - в склад відходів, потім здійснюють затарювання через вагові дозатори в тару або через фасувальний апарат в пакети, продукцію маркують і передають до складу готової продукції.

2. Спосіб за п. 1, який відрізняється тим, що оперативний силос має ємність 20 т.

3. Спосіб за п. 1, який відрізняється тим, що масу зерна в ньому використовують ваг ВС-500 і АД-50ЗЭМ.

4. Спосіб за п. 1, який відрізняється тим, що внутрішньоцеховим транспортом для переміщення продукції є норії НЦГ.

5. Спосіб за п. 1, який відрізняється тим, що в ньому використовують сепаратор А1-БІС-100.

6. Спосіб за п. 1, який відрізняється тим, що розмір отворів сортувального сита становить 3,6×20 мм, підсівного - 2,4×20 мм.

7. Спосіб за п. 1, який відрізняється тим, що в ньому використовують каменевідбірники Р3 -БКТ-100.

8. Спосіб за п. 1, який відрізняється тим, що ємність накопичувального бункера становить 8 т.

9. Спосіб за п. 1, який відрізняється тим, що в ньому використовують шліфувальні машини А1-ЗШН-3.

10. Спосіб за п. 1, який відрізняється тим, що в ньому використовують аспіратори А1-БДЗ.

11. Спосіб за п. 1, який відрізняється тим, що в ньому використовують вальцьовий верстат ВМ2-П.

12. Спосіб за п. 1, який відрізняється тим, що швидкохідний валок вальцьового верстату має радіальну нарізку 3 рифлі на 1 см, а валок, що обертається повільніше, - 3 рифлі на 1 см поздовжньої нарізки.

13. Спосіб за п. 1, який відрізняється тим, що в ньому використовують розсійники А1-БРУ.

14. Спосіб за п. 1, який відрізняється тим, що в ньому сита розсійника мають діаметр Ø 3,6, Ø 3,0, Ø 2,5, Ø 2,0, Ø 1,5 мм.

15. Спосіб за п. 1, який відрізняється тим, що в ньому використовують магнітний сепаратор ЖеМ 5.033.050.

16. Спосіб за п. 1, який відрізняється тим, що в ньому використовують дозатори ДВК-80П і фасувальний апарат FPв-1000.

Текст

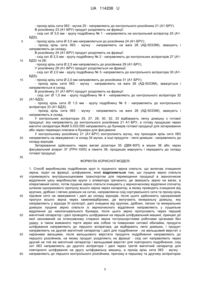

Реферат: Спосіб виробництва подрібнених круп із лущеного зерна спельти включає очищення зерна, поділ на фракції, шліфування. Лущене зерно спельти спрямовують внутрішньоцеховим транспортом для переміщення продукції в зерноочисне відділення цеху виробництва крупи з елеватора гречаного, де зважують зерно на вагах, в оперативний силос, потім лущене зерно спельти очищають у зерноочисному відділенні спочатку шляхом одноразового пропуску всього зерна через сепаратор, в якому проводять очищення від крупних, дрібних і легких домішок на ситах, направляючи схід сортувального сита та прохід крізь підсівне сито на зважування і далі до складу відходів, після цього здійснюють одноразовий пропуск всього зерна через каменевідбірники, де вилучають мінеральну домішку, яку направляють у відходи III категорії. UA 114208 U (12) UA 114208 U UA 114208 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до харчової промисловості, а саме до технології виробництва круп, і може бути використана для виробництва подрібненої крупи з лущеного зерна спельти. Відомий спосіб переробки зерна на крупи, який включає очищення зерна від домішок, лущення, шліфування та полірування в суміші лущення зерна та лушпиння [RU 93 018 179 А, В02В 3/00, 1996]. Відомий спосіб виробництва крупи, що включає послідовно виконувані: зважування зерна голозернистої полби селекційних сортів пленчатістю до 25 % і вологістю 14 %, очищення зерна від домішок шляхом двократного сепарування, його гідротермічної обробку шляхом зволоження цільного зерна питною водою до 15-17 % і відлежування в невідкладних засіках протягом 1,5-2 годин, лущення зволоженого зерна з сортуванням лущеного зерна від нелущеного, оболонок і дробленки, провіювання з видаленням мучки і контроль готової продукції [RU № 2371250 С2, В02В 3/00, В07В 1/00, 2009]. Найближчим до корисної моделі, що заявляється, є спосіб виробництва крупи з зерна тритикале типу перлової, що включає очищення зерна від сторонніх домішок, зволоження, поділ на велику і дрібну фракції, пофракційне лущення, відділення з продуктів лущення лущеного зерна, шліфування лущеного зерна з отриманням крупи типу перлової з зерна тритикале [RU 2 537 528 С2, A23L 1/182, В02В 5/00, 2013]. Зазначений спосіб, як і попередні аналоги, не виробляє подрібнених круп із зерна спельти. Спосіб має недостатній вихід крупи і недостатню її якість, а також досить високу собівартість продукції. В основу корисної моделі поставлено задачу створення способу виробництва подрібнених круп із лущеного зерна спельти, який би дозволив підвищити вихід крупи з одночасним покращенням її якості та знизив би собівартість продукції. Поставлену задачу вирішують тим, що у способі виробництва подрібнених круп із лущеного зерна спельти, який включає: очищення зерна, поділ на фракції, шліфування, згідно з корисною моделлю, лущене зерно спельти спрямовують внутрішньоцеховим транспортом для переміщення продукції в зерноочисне відділення цеху виробництва крупи з елеватора гречаного, де зважують зерно на вагах, в оперативний силос, потім лущене зерно спельти очищають у зерноочисному відділенні спочатку шляхом одноразового пропуску всього зерна через сепаратор, в якому проводять очищення від крупних, дрібних і легких домішок на ситах, направляючи схід сортувального сита та прохід крізь підсівне сито на зважування і далі до складу відходів, після цього здійснюють одноразовий пропуск всього зерна через каменевідбірники, де вилучають мінеральну домішку, яку направляють у відходи III категорії, далі очищене від крупних, дрібних, легких та мінеральних домішок лущене зерно спельти із зерноочисного відділення направляють у лущильне відділення до накопичувального бункера, після цього зерно пропускають через перший магнітний сепаратор і далі проводять шліфування на першій шліфувальний машині, принцип дії якої заснований на інтенсивному стиранні зерна гострошорсткими робочими органами без удару, а також взаємного тертя зерен між собою та поверхнею ситової обичайки, продукти шліфування направляють до першого аспіратора, де відбирають легкі домішки, і продукт направляють на другий магнітний сепаратор і далі для подрібнення - на вальцьовий верстат з нарізними вальцями, після вальцьового верстата продукти подрібнення направляють до першого розсійника, на якому продукт розділяють на фракції - схід сит направляють на той же магнітний сепаратор і вальцьовий верстат для повторного подрібнення, схід сит 063 направляють до другого аспіратора і далі через третій магнітний сепаратор для повторного шліфування на другу шліфувальну машину, а прохід крізь сита 063 - мучку - направляють до першого контрольного розсійника, причому в першому та другому аспіраторах відбирають легкі домішки, які зважують і передають до складу відходів, після повторного шліфування на другій шліфувальній машині продукт направляють до другого розсійника, на якому продукт розділяють на фракції, направляючи схід сит до третього та четвертого розсійників, а прохід крізь сита 063 - мучку - направляють до першого контрольного розсійника, в третьому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 1 до першого контрольного аспіратора, прохід крізь сита - до четвертого розсійника, прохід крізь сита 063 мучку - на другі ваги, де зважують і направляють до складу, в четвертому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 2 до другого і третього контрольних аспіраторів, а прохід крізь сита - до п'ятого розсійника, в п'ятому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 3 до четвертого контрольного аспіратора, прохід крізь сита - до шостого розсійника, прохід крізь сита 063 - мучку - на другі ваги для зважування і направлення до складу, в шостому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 4 до п'ятого контрольного аспіратора, крупу подрібнену № 5 - до шостого контрольного аспіратора, прохід крізь сита 063 - мучку - на 1 UA 114208 U 5 10 15 20 25 30 35 40 45 50 55 60 другі ваги для зважування і направлення до складу, в першому, другому, третьому, четвертому, п'ятому, шостому контрольних аспіраторах відбирають легку домішку з готової продукції, яку направляють до першого контрольного розсійника, а готову продукцію через магнітні сепаратори - в бункери готової продукції для затарювання або через перекидні клапани в бункери для фасування, в першому контрольному розсійнику контролюють мучку, яку проходом крізь сито 063 направляють на зважування і на склад мучки, а інші продукти - легкі домішки - в склад відходів, потім здійснюють затарювання через вагові дозатори в тару або через фасувальний апарат в пакети, продукцію маркують і передають до складу готової продукції. Оперативний силос має ємність 20 т. У способі використовують ваги ВС-500 і АД-50ЗЭМ. Внутрішньоцеховим транспортом для переміщення продукції є норії НЦГ. У способі використовують сепаратор А1- БІС-100. Розмір отворів сортувального сита становить 3,6×20 мм, підсівного - 2,4×20 мм. У способі використовують каменевідбірники Р3-БКТ-100, Ємність накопичувального бункера становить 8 т. У способі використовують шліфувальні машини А1-ЗШН-3. У способі використовують аспіратори А1-БДЗ. У способі використовують вальцьовий верстат ВМ2-П. Бистрохідний валок вальцьового верстату має радіальну нарізку 3 рифлі на 1 см, а валок, що обертається повільніше, - 3 рифлі на 1 см поздовжньої нарізки. У способі використовують розсійник А1-БРУ. Сита розсійника мають діаметр Ø 3,6 мм, Ø 3,0 мм, Ø 2,5 мм, Ø 2,0 мм, Ø 1,5 мм. У способі використовують магнітні сепаратори ЖеМ 5.033.050. У способі використовують дозатори ДВК-80П і фасувальний апарат FPв-1000. Здійснення способу пояснюється за допомогою технологічної схеми виробництва подрібнених круп із лущеного зерна спельти. Лущене зерно спельти відправляють до зерноочисного відділення цеху виробництва крупи з елеватора гречаного в оперативний силос 1 ємністю 20 т. Масу зерна визначають зважуванням на вагах 2 (ВС-500), які розміщені в елеваторі гречаному. Внутрішньоцеховим транспортом для переміщення продукції є норії 3 (НЦГ). Лущене зерно спельти в зерноочисному відділенні очищають шляхом: - одноразового пропуску всього зерна через сепаратор 4 (А1- БІС-100), в якому проводять очищення від крупних, мілких і легких домішок на ситах з розміром отворів сортувального 5 сита 3,6×20 мм, підсівного 6 сита 2,4×20 мм. Схід сортувального 5 сита та прохід крізь підсівне 6 сито спрямовують на зважування і далі до складу відходів 7; - одноразового пропуску всього зерна через каменевідбірники 8 (Р3-БКТ-100), де вилучають мінеральну домішку, яку направляють у відходи III категорії 9; Очищене від крупних, мілких, легких і мінеральних домішок лущене зерно спельти із зерноочисного відділення направляють до лущильного відділення в накопичувальний бункер 10 ємністю 8 т і через магнітний сепаратор 11 далі на шліфування. Шліфування проводиться на шліфувальний машині 12 (А1-ЗШН-3), принцип дії якої оснований на інтенсивному стиранні зерна гострошорсткими робочими органами без удару, а також взаємного тертя зерен між собою та поверхнею ситової обичайки. Продукти шліфування направляють до аспіратора 13 (А1-БДЗ), де відбирають легкі домішки, і продукт направляють до магнітного сепаратора 14 (ЖеМ 033.050) і далі для подрібнення - на вальцьовий верстат 15 (ВМ2-П) з нарізними вальцями. Бистрохідний валок має радіальну нарізку 3 рифлі на 1 см, а валок, що обертається повільніше, - 3 рифлі на 1 см поздовжньої нарізки. Після вальцьового верстата 15 продукти подрібнення направляють до розсійника 16 (А1БРУ), на якому продукт розділяють на фракції: - схід сит Ø 3,6 мм направляють через магнітний сепаратор 14 (ЖеМ 5.033.050) до вальцьового верстату 15 (ВМ2-П) для повторного подрібнення; - схід сит 063 направляють до аспіратора 17 (А1-БДЗ) і далі через магнітний сепаратор 18 (ЖеМ 5.033.050) для повторного шліфування на шліфувальну машину 19 (А1-ЗШН-3); - прохід крізь сита 063 - мучка 20 - направляється до контрольного розсійника 21 (А1-БРУ). В аспіраторах 13 та 17 відбирають легкі домішки, які зважуються і передають в склад відходів. Після повторного шліфування на шліфувальній машині 19 (А1-ЗШН-3) продукт направляють до розсійника 22 (А1-БРУ), на якому продукт розділяють на фракції: - схід сит Ø 3,0 мм направляють до розсійника 23 (А1-БРУ); - схід сит 063 мм направляють до розсійника 24 (А1-БРУ); 2 UA 114208 U 5 10 15 20 25 30 - прохід крізь сита 063 - мучка 20 - направляють до контрольного розсійника 21 (А1-БРУ). В розсійнику 23 (А1-БРУ) продукт розділяють на фракції: - схід сит Ø 3,0 мм - крупу подрібнену № 1 - направляють на контрольний аспіратор 25 (А1БДЗ); - прохід крізь сита Ø 3,0 мм направляється до розсійника 24 (А1-БРУ); - прохід крізь сита 063 - мучку - направляють на ваги 26 (АД-503ЭМ), зважують і направляють до складу. В розсійнику 24 (А1-БРУ) продукт розділяють на фракції: - схід сит Ø 2,5 мм - крупу подрібнену № 2 - направляють до контрольних аспіраторів 27 (А1БДЗ) та 28; - прохід крізь сита Ø 2,5 мм направляють до розсійника 29 (А1-БРУ). У розсійнику 29 (А1-БРУ) продукт розділяється на фракції: - схід сит Ø 2,0 мм - крупу подрібнену № 3- направляють до контрольного аспіратора 30 (А1БДЗ); - прохід крізь сита Ø 2,0 мм направляють до розсійника 31 (А1-БРУ); - прохід крізь сита 063 - мучку - направляють на ваги 26 (АД-503ЭМ), зважується і направляється в склад. В розсійнику 31 (А1-БРУ) продукт розділяють на фракції: - схід сит Ø 1,5 мм - крупу подрібнену № 4 - направляють до контрольного аспіратора 32 (А1-БДЗ); - прохід крізь сита Ø 1,5 мм - крупу подрібнену № 5 - направляють до контрольного аспіратора 33 (А1-БДЗ); - прохід крізь сита 063 - мучку - направляють на ваги 26 (АД-503ЭМ), зважують і направляють в склад. У контрольних аспіраторах 25, 27, 28, 30, 32, 33 відбирають легку домішку з готової продукції, яку направляють до контрольного розсійника 21 А1-БРУ, а готову продукцію через магнітні сепаратори ЖеМ 5.033.050 направляють до бункерів готової продукції для затарювання або через перекидні клапани в бункери для фасування. У контрольному розсійнику 21 (А1-БРУ) контролюють мучку, яку проходом крізь сито 063 направляють на зважування і в склад 34 мучки, а інші продукти - легкі домішки - направляють до складу відходів. Затарювання здійснюють через вагові дозатори 35 (ДВК-80П) в мішки 36 або через фасувальний апарат 37 (FPH-1000) в пакети 38, продукцію маркують і передають до складу готової продукції. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 60 1. Спосіб виробництва подрібнених круп із лущеного зерна спельти, що включає очищення зерна, поділ на фракції, шліфування, який відрізняється тим, що лущене зерно спельти спрямовують внутрішньоцеховим транспортом для переміщення продукції в зерноочисне відділення цеху виробництва крупи з елеватора гречаного, де зважують зерно на вагах, в оперативний силос, потім лущене зерно спельти очищають у зерноочисному відділенні спочатку шляхом одноразового пропуску всього зерна через сепаратор, в якому проводять очищення від крупних, дрібних і легких домішок на ситах, направляючи схід сортувального сита та прохід крізь підсівне сито на зважування і далі до складу відходів, після цього здійснюють одноразовий пропуск всього зерна через каменевідбірники, де вилучають мінеральну домішку, яку направляють у відходи III категорії, далі очищене від крупних, дрібних, легких та мінеральних домішок лущене зерно спельти із зерноочисного відділення направляють у лущильне відділення до накопичувального бункера, після цього зерно пропускають через перший магнітний сепаратор і далі проводять шліфування на першій шліфувальний машині, принцип дії якої заснований на інтенсивному стиранні зерна гострошорсткими робочими органами без удару, а також взаємного тертя зерен між собою та поверхнею ситової обичайки, продукти шліфування направляють до першого аспіратора, де відбирають легкі домішки, і продукт направляють на другий магнітний сепаратор і далі для подрібнення - на вальцьовий верстат з нарізними вальцями, після вальцьового верстата продукти подрібнення направляють до першого розсійника, на якому продукт розділяють на фракції - схід сит направляють через другий на той же магнітний сепаратор і вальцьовий верстат для повторного подрібнення, схід сит 063 направляють до другого аспіратора і далі через третій магнітний сепаратор для повторного шліфування на другу шліфувальну машину, а прохід крізь сита 063 - мучку направляють до першого контрольного розсійника, причому в першому та другому аспіраторах 3 UA 114208 U 5 10 15 20 25 30 35 40 45 відбирають легкі домішки, які зважують і передають до складу відходів, після повторного шліфування на другій шліфувальній машині продукт направляють до другого розсійника, на якому продукт розділяють на фракції, направляючи схід сит до третього і четвертого розсійників, а прохід крізь сита 063 - мучку - направляють до першого контрольного розсійника, в третьому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 1 до першого контрольного аспіратора, прохід крізь сита - до четвертого розсійника, прохід крізь сита 063 - мучку - на другі ваги, де зважують і направляють до складу, в четвертому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 2 до другого і третього контрольних аспіраторів, а прохід крізь сита - до п'ятого розсійника, в п'ятому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 3 до четвертого контрольного аспіратора, прохід крізь сита - до шостого розсійника, прохід крізь сита 063 - мучку - на другі ваги для зважування і направлення до складу, в шостому розсійнику продукт розділяють на фракції, направляючи крупу подрібнену № 4 до п'ятого контрольного аспіратора, крупу подрібнену № 5 - до шостого контрольного аспіратора, прохід крізь сита 063 - мучку - на другі ваги для зважування і направлення до складу, в першому, другому, третьому, четвертому, п'ятому, шостому контрольних аспіраторах відбирають легку домішку з готової продукції, яку направляють до першого контрольного розсійника, а готову продукцію через магнітні сепаратори - в бункери готової продукції для затарювання або через перекидні клапани в бункери для фасування, в першому контрольному розсійнику контролюють мучку, яку проходом крізь сито 063 направляють на зважування і на склад мучки, а інші продукти - легкі домішки - в склад відходів, потім здійснюють затарювання через вагові дозатори в тару або через фасувальний апарат в пакети, продукцію маркують і передають до складу готової продукції. 2. Спосіб за п. 1, який відрізняється тим, що оперативний силос має ємність 20 т. 3. Спосіб за п. 1, який відрізняється тим, що масу зерна в ньому використовують ваг ВС-500 і АД-50ЗЭМ. 4. Спосіб за п. 1, який відрізняється тим, що внутрішньоцеховим транспортом для переміщення продукції є норії НЦГ. 5. Спосіб за п. 1, який відрізняється тим, що в ньому використовують сепаратор А1-БІС-100. 6. Спосіб за п. 1, який відрізняється тим, що розмір отворів сортувального сита становить 3,6×20 мм, підсівного - 2,4×20 мм. 7. Спосіб за п. 1, який відрізняється тим, що в ньому використовують каменевідбірники Р3БКТ-100. 8. Спосіб за п. 1, який відрізняється тим, що ємність накопичувального бункера становить 8 т. 9. Спосіб за п. 1, який відрізняється тим, що в ньому використовують шліфувальні машини А1ЗШН-3. 10. Спосіб за п. 1, який відрізняється тим, що в ньому використовують аспіратори А1-БДЗ. 11. Спосіб за п. 1, який відрізняється тим, що в ньому використовують вальцьовий верстат ВМ2-П. 12. Спосіб за п. 1, який відрізняється тим, що швидкохідний валок вальцьового верстату має радіальну нарізку 3 рифлі на 1 см, а валок, що обертається повільніше, - 3 рифлі на 1 см поздовжньої нарізки. 13. Спосіб за п. 1, який відрізняється тим, що в ньому використовують розсійники А1-БРУ. 14. Спосіб за п. 1, який відрізняється тим, що в ньому сита розсійника мають діаметр Ø 3,6, Ø 3,0, Ø 2,5, Ø 2,0, Ø 1,5 мм. 15. Спосіб за п. 1, який відрізняється тим, що в ньому використовують магнітний сепаратор ЖеМ 5.033.050. 16. Спосіб за п. 1, який відрізняється тим, що в ньому використовують дозатори ДВК-80П і фасувальний апарат FPв-1000. 4 UA 114208 U 5 UA 114208 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B02B 5/00

Мітки: спосіб, подрібненої, зерна, лущеного, виробництва, спельти, крупи

Код посилання

<a href="https://ua.patents.su/8-114208-sposib-virobnictva-podribneno-krupi-z-lushhenogo-zerna-spelti.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва подрібненої крупи з лущеного зерна спельти</a>

Попередній патент: Спосіб зневоднення донних осадів водойм і штучних водних споруд

Наступний патент: Імідазотриазини і імідазопіримідини як інгібітори кінази

Випадковий патент: Спосіб комплексного лікування розладів адаптації у осіб з суїцидальною поведінкою