Спосіб одержання штаби зі сталі

Номер патенту: 97167

Опубліковано: 10.01.2012

Автори: Зайдель Юрген, Райффершайд Маркус, Мюллер Юрген, Віндхаус Ернст

Формула / Реферат

1. Спосіб одержання штаби (1) зі сталі, в якому в розливній машині (2) відливають сляб (3), причому сляб (3) виводять з розливної машини (2) з швидкістю розливання (v) при заданій товщині сляба (Н), потім сляб (3) прокатують в щонайменше одному прокатному стані (4, 5) з множиною прокатних клітей (6, 7) в штабу (1), і штаба (1) за останньою прокатною кліттю (6, 7) має кінцеву товщину (dЕ), при цьому передбачена система автоматичного керування (8) для керування процесом, який відрізняється тим, що спосіб включає етапи:

a) введення в систему автоматичного керування (8) функціонального зв'язку між швидкістю розливання (v) або масовим потоком, що виражається як добуток швидкості розливання і товщини сляба (v×Н) або як добуток швидкості штаби і товщини штаби, і температурою штаби (Т) за останньою прокатною кліттю (7), в якій прокатують штабу (1), для різної кількості (n) активних прокатних клітей (7) і різної кінцевої товщини;

b) визначення і задавання швидкості розливання (v) або масового потоку (v×Н) і направлення встановленого значення в систему автоматичного керування (8);

c) визначення оптимальної кількості активних прокатних клітей (7) і тим самим кінцевої товщини, яку можна одержати прокаткою, і зниження товщини в прокатному стані на основі збережених згідно з етапом а) функціональних характеристик в системі автоматичного керування (8), щоб при заданій швидкості розливання (v) або при заданому масовому потоці (v×H) забезпечити бажану температуру штаби (Т) за останньою активною прокатною кліттю (7).

2. Спосіб за п. 1, який відрізняється тим, що після етапу с) здійснюють виведення прокатних клітей (7) прокатного стана (5) так, щоб активною була тільки кількість прокатних клітей (7), визначена на етапі с).

3. Спосіб за п. 1 або 2, який відрізняється тим, що функціональний зв'язок на етапі а) сформульований як математична модель.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що прокатувану штабу (1) перед прокатним станом (5) нагрівають, так що вона перед прокатним станом (5) в позиції Pref має певну проміжну температуру.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що прокатувану штабу (1) щонайменше між двома прокатними клітями (7) чистового прокатного стана (5) охолоджують з одного або обох боків.

6. Спосіб за п. 5, який відрізняється тим, що штабу (1) охолоджують між останніми прокатними клітями (7) прокатного стана (5).

7. Спосіб за п. 6, який відрізняється тим, що штабу (1) охолоджують між двома останніми прокатними клітями (7) прокатного стана (5).

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що на етапі с) вимірюють температуру штаби (1) за останньою активною прокатною кліттю (7) і виміряне значення спрямовують в систему автоматичного керування (8).

9. Спосіб за п. 2, який відрізняється тим, що прокатну кліть (7) виводять, якщо в ній протягом заданого часу (tkrit) визначається задана різниця зусилля прокатки (∆FW), причому виведену прокатну кліть враховують системою автоматичного керування (8) для керування процесом.

10. Спосіб за п. 2, який відрізняється тим, що прокатну кліть (7) виводять, якщо в ній буде перевищене інтегральне значення різниці зусиль прокатки (∆FW) за одиницю часу, причому виведену прокатну кліть враховують системою автоматичного керування (8) для керування процесом.

11. Спосіб за п. 2, який відрізняється тим, що прокатну кліть (7) виводять, якщо в цій прокатній кліті встановлюється нерівність штаби, яка перевищує заданий рівень, причому виведену прокатну кліть враховують системою автоматичного керування(8) для керування процесом.

12. Спосіб за п. 2, який відрізняється тим, що прокатну кліть (7) виводять, якщо в цій прокатній кліті встановлюють маркування поверхні, яке перевищує заданий рівень, причому виведену прокатну кліть враховують системою автоматичного керування (8) для керування процесом.

13. Спосіб за п. 2, який відрізняється тим, що у виведеній прокатній кліті (7) проводять зміну валків в ході виробництва, причому виведену прокатну кліть враховують системою автоматичного керування (8) для керування процесом.

14. Спосіб за п. 2, який відрізняється тим, що при виході прокатної кліті (7) з ладу її виводять, причому виведену прокатну кліть враховують системою автоматичного керування (8) для керування процесом.

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що ділянки штаби нерівної товщини або/і температури вирізають ножицями.

Текст

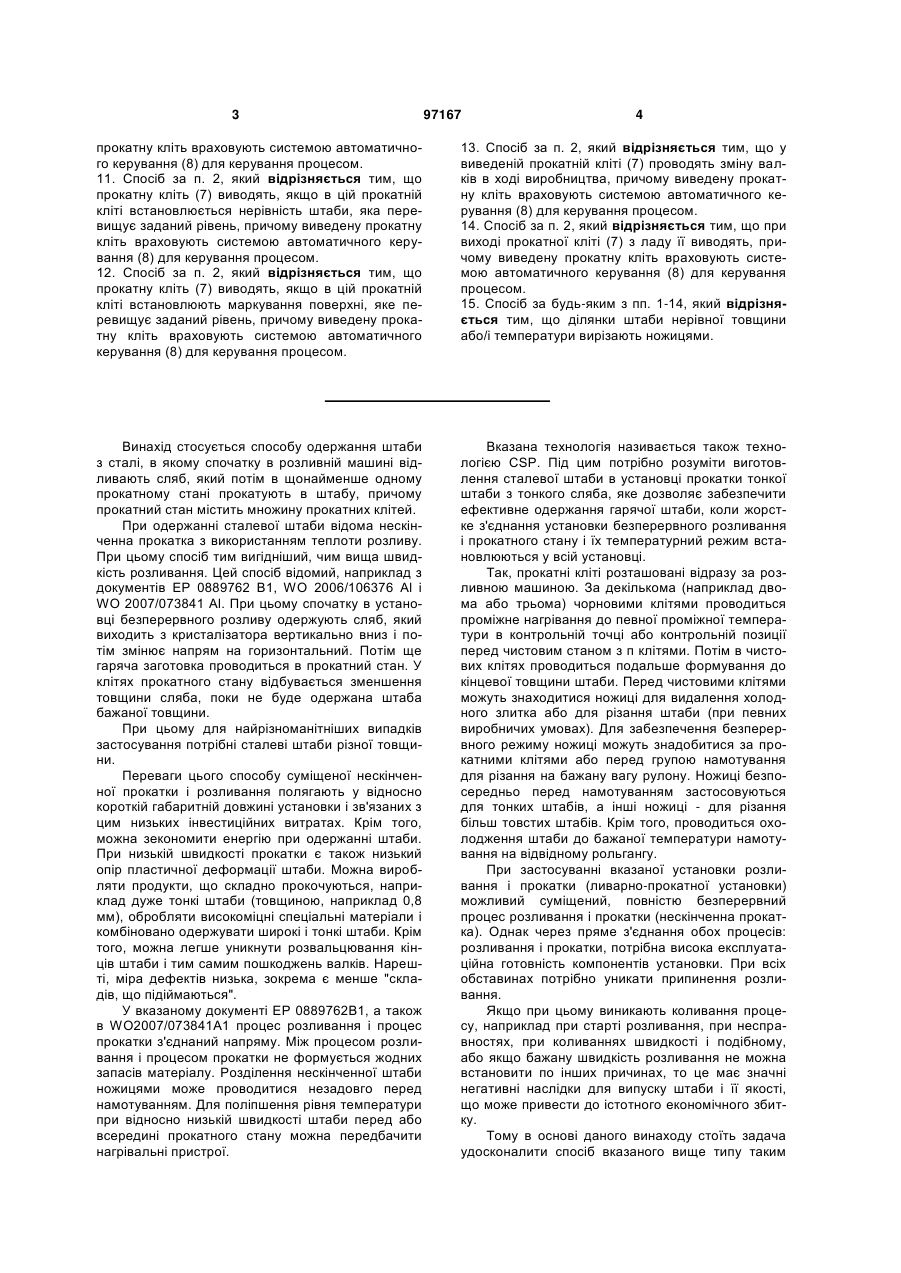

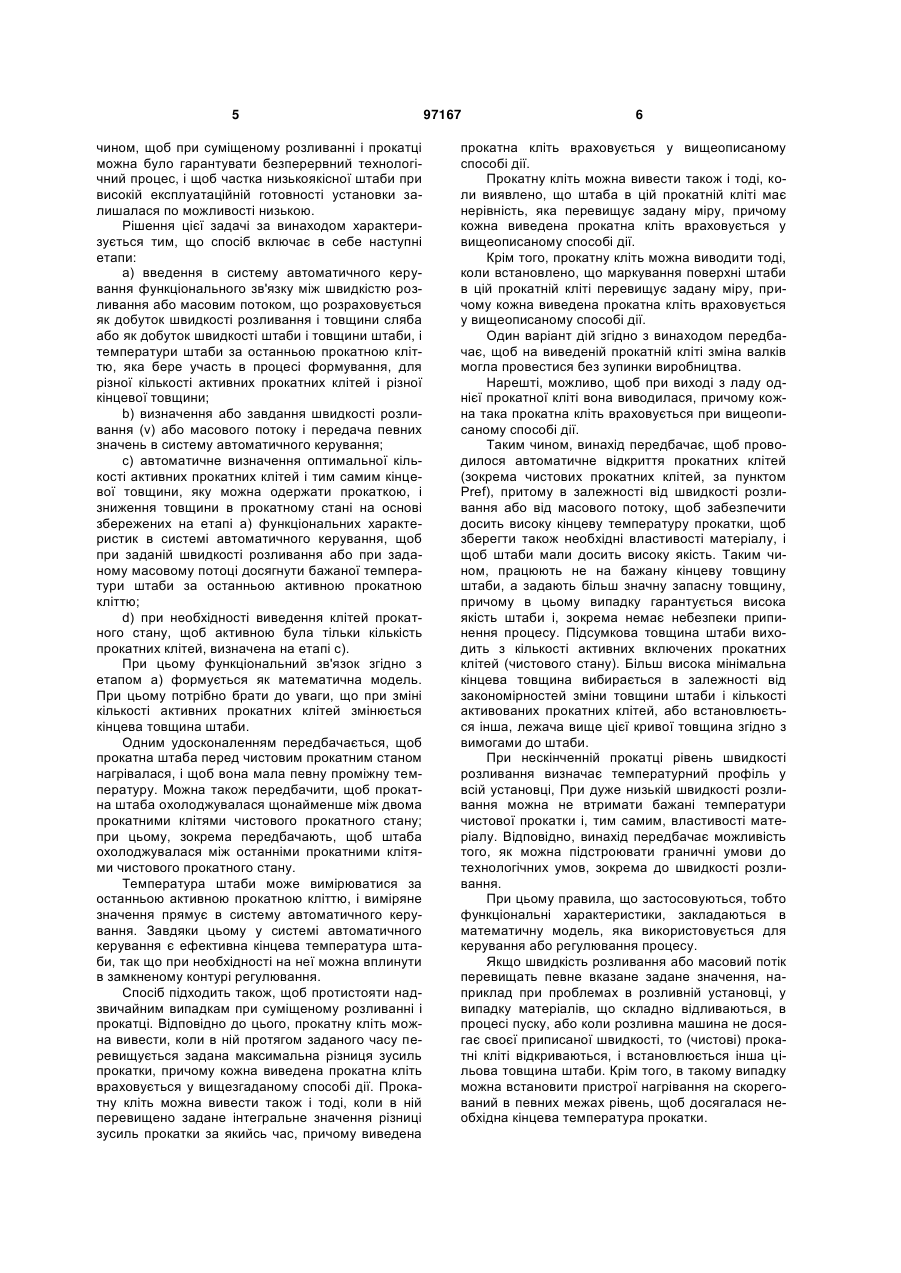

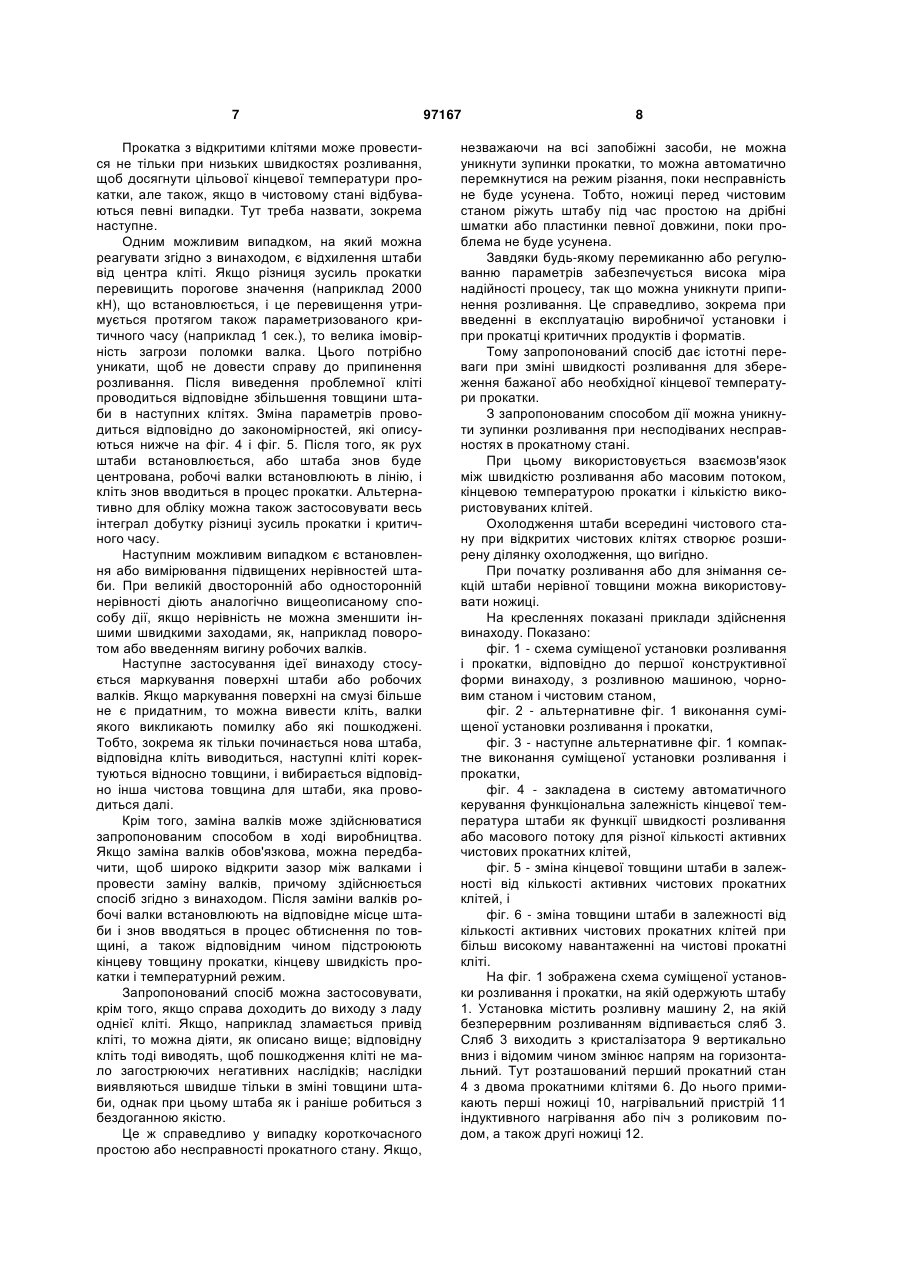

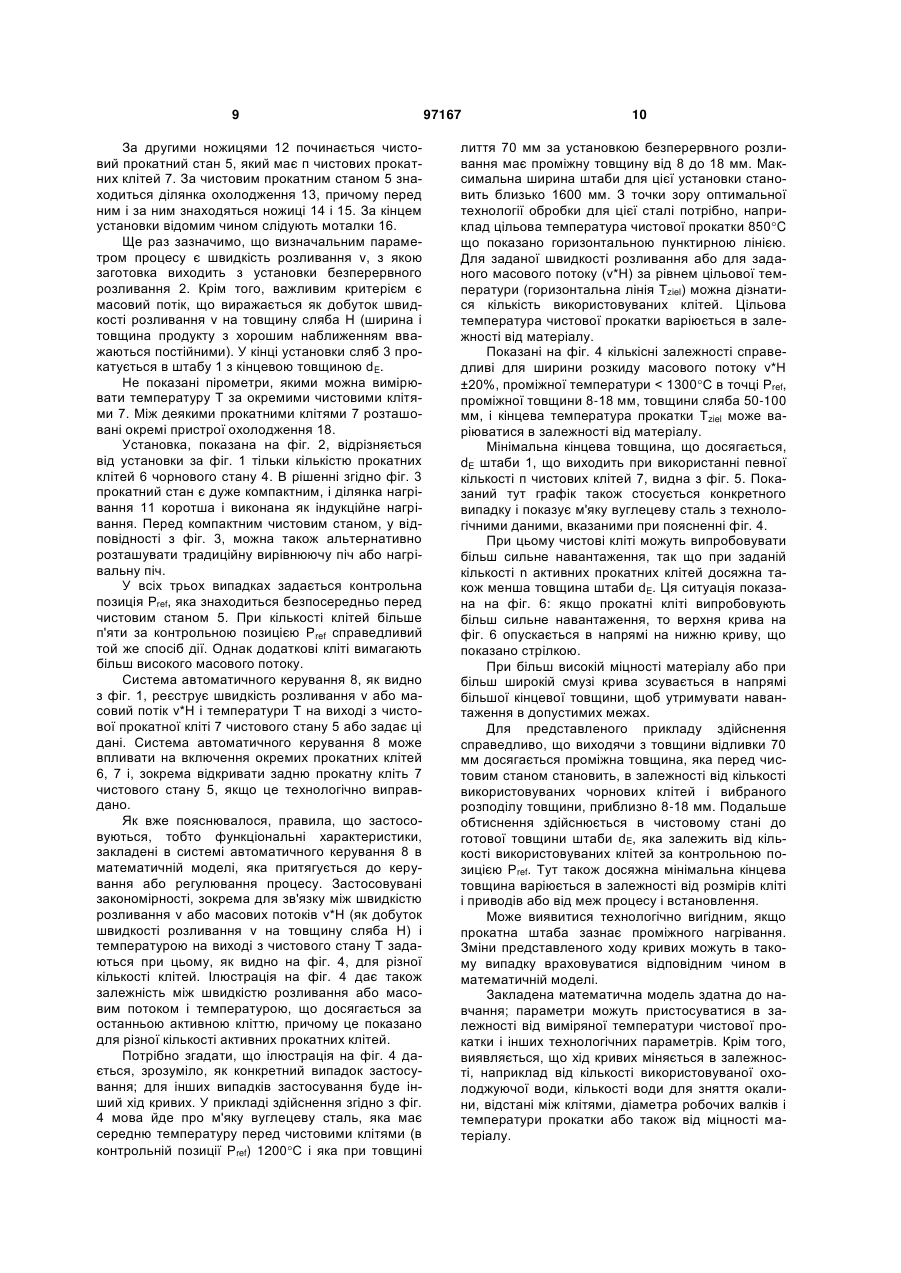

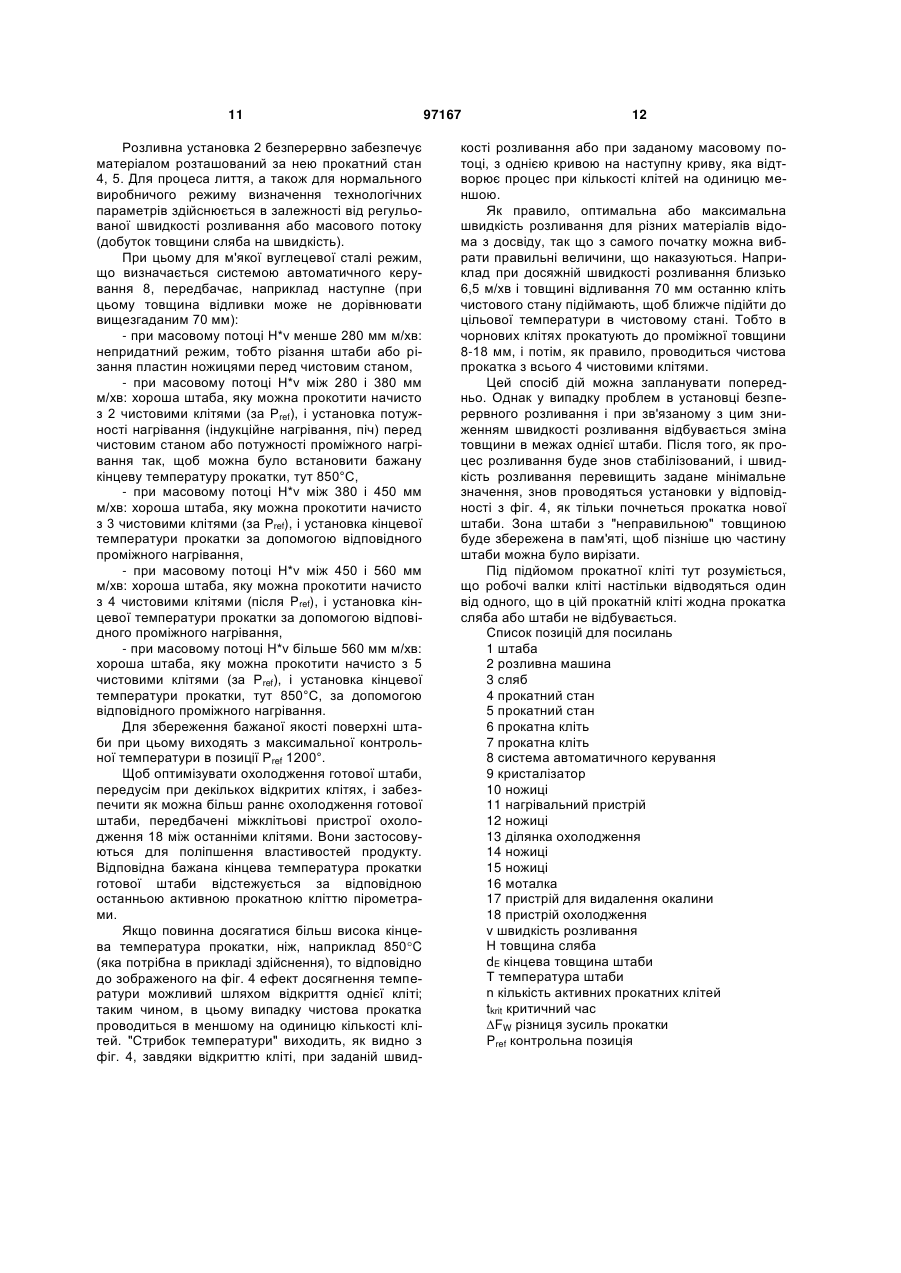

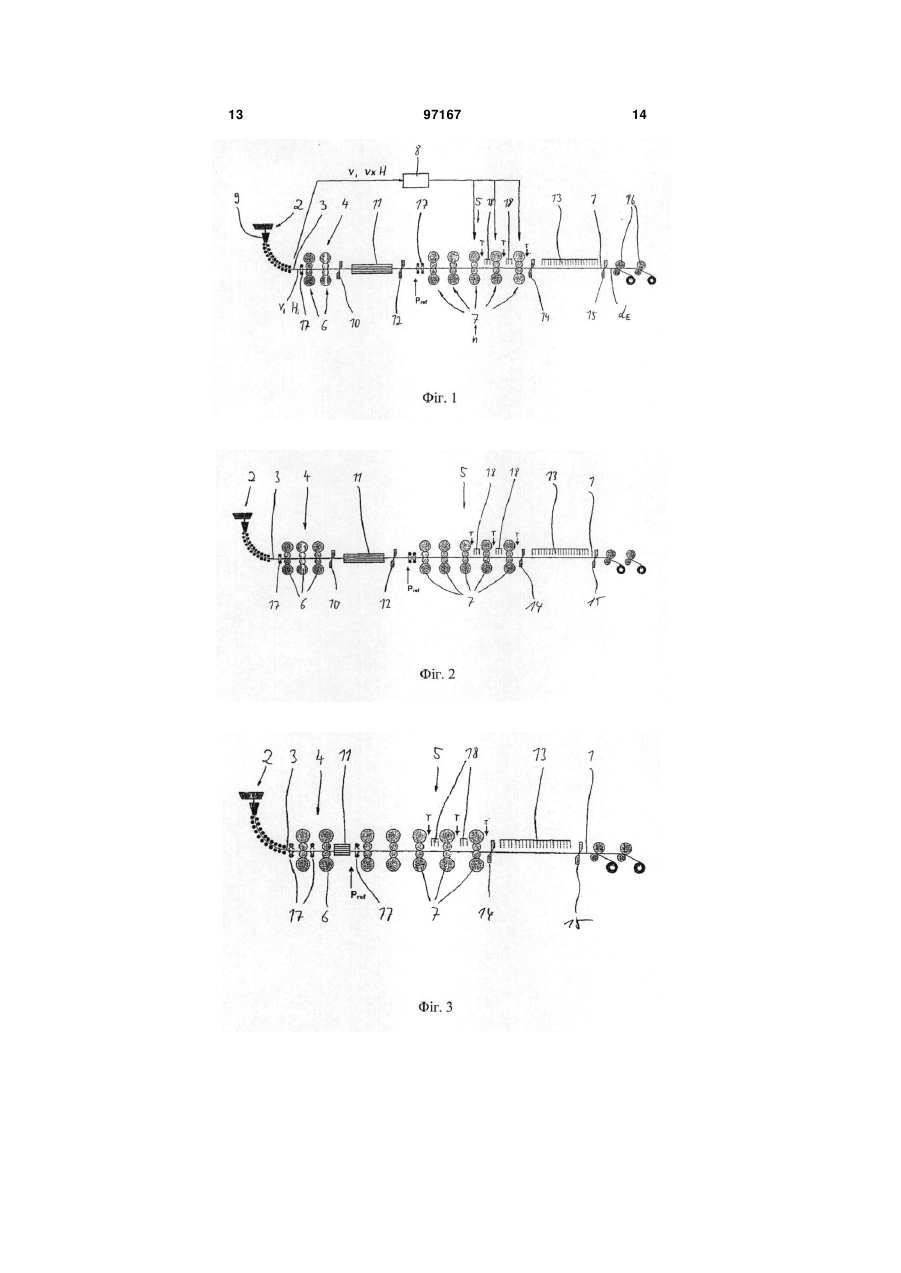

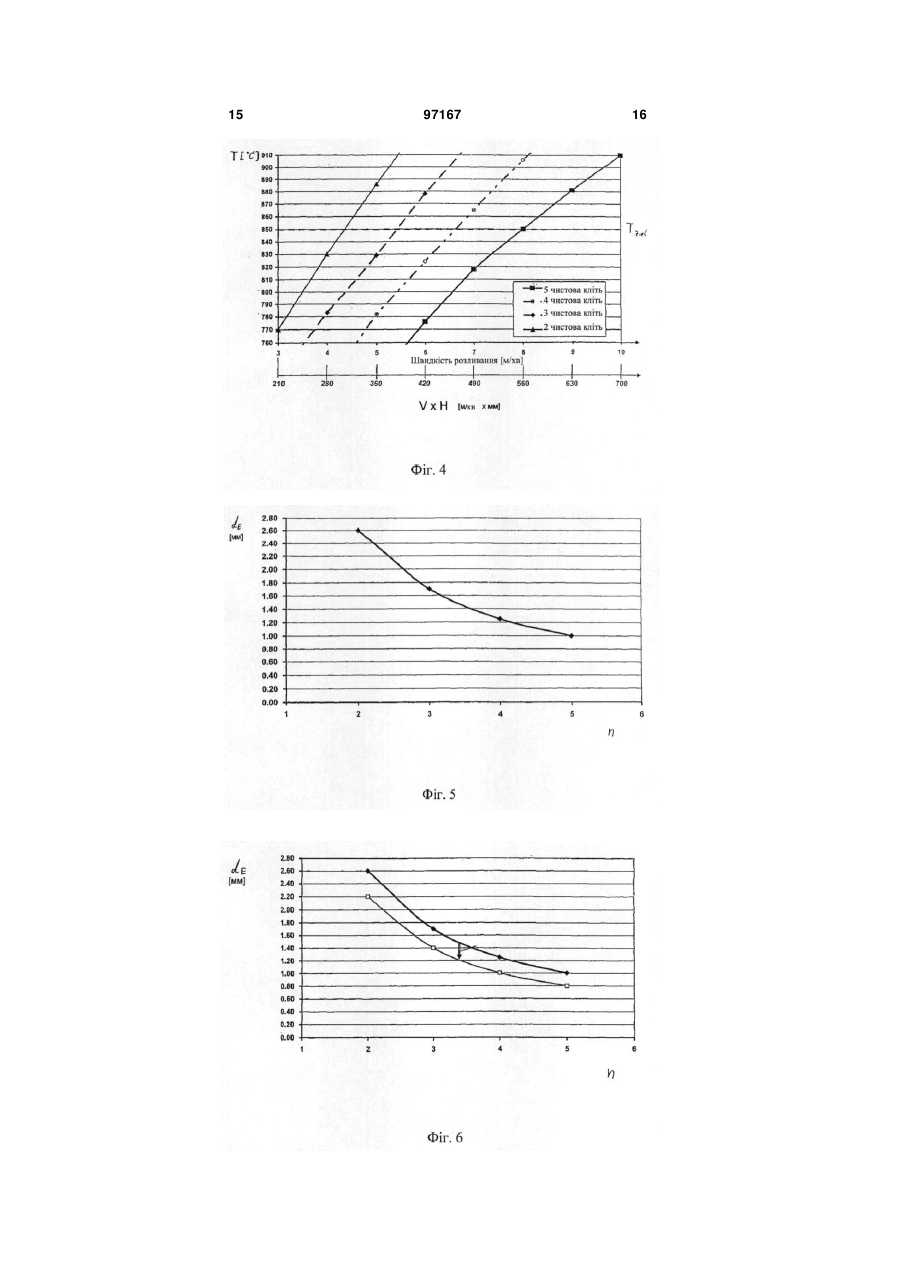

1. Спосіб одержання штаби (1) зі сталі, в якому в розливній машині (2) відливають сляб (3), причому сляб (3) виводять з розливної машини (2) з швидкістю розливання (v) при заданій товщині сляба (Н), потім сляб (3) прокатують в щонайменше одному прокатному стані (4, 5) з множиною прокатних клітей (6, 7) в штабу (1), і штаба (1) за останньою прокатною кліттю (6, 7) має кінцеву товщину (dЕ), при цьому передбачена система автоматичного керування (8) для керування процесом, який відрізняється тим, що спосіб включає етапи: a) введення в систему автоматичного керування (8) функціонального зв'язку між швидкістю розливання (v) або масовим потоком, що виражається як добуток швидкості розливання і товщини сляба (v×Н) або як добуток швидкості штаби і товщини штаби, і температурою штаби (Т) за останньою прокатною кліттю (7), в якій прокатують штабу (1), для різної кількості (n) активних прокатних клітей (7) і різної кінцевої товщини; b) визначення і задавання швидкості розливання (v) або масового потоку (v×Н) і направлення встановленого значення в систему автоматичного керування (8); c) визначення оптимальної кількості активних прокатних клітей (7) і тим самим кінцевої товщини, яку можна одержати прокаткою, і зниження товщини в 2 (19) 1 3 97167 4 прокатну кліть враховують системою автоматичного керування (8) для керування процесом. 11. Спосіб за п. 2, який відрізняється тим, що прокатну кліть (7) виводять, якщо в цій прокатній кліті встановлюється нерівність штаби, яка перевищує заданий рівень, причому виведену прокатну кліть враховують системою автоматичного керування (8) для керування процесом. 12. Спосіб за п. 2, який відрізняється тим, що прокатну кліть (7) виводять, якщо в цій прокатній кліті встановлюють маркування поверхні, яке перевищує заданий рівень, причому виведену прокатну кліть враховують системою автоматичного керування (8) для керування процесом. 13. Спосіб за п. 2, який відрізняється тим, що у виведеній прокатній кліті (7) проводять зміну валків в ході виробництва, причому виведену прокатну кліть враховують системою автоматичного керування (8) для керування процесом. 14. Спосіб за п. 2, який відрізняється тим, що при виході прокатної кліті (7) з ладу її виводять, причому виведену прокатну кліть враховують системою автоматичного керування (8) для керування процесом. 15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що ділянки штаби нерівної товщини або/і температури вирізають ножицями. Винахід стосується способу одержання штаби з сталі, в якому спочатку в розливній машині відливають сляб, який потім в щонайменше одному прокатному стані прокатують в штабу, причому прокатний стан містить множину прокатних клітей. При одержанні сталевої штаби відома нескінченна прокатка з використанням теплоти розливу. При цьому спосіб тим вигідніший, чим вища швидкість розливання. Цей спосіб відомий, наприклад з документів EP 0889762 B1, WO 2006/106376 Al і WO 2007/073841 Al. При цьому спочатку в установці безперервного розливу одержують сляб, який виходить з кристалізатора вертикально вниз і потім змінює напрям на горизонтальний. Потім ще гаряча заготовка проводиться в прокатний стан. У клітях прокатного стану відбувається зменшення товщини сляба, поки не буде одержана штаба бажаної товщини. При цьому для найрізноманітніших випадків застосування потрібні сталеві штаби різної товщини. Переваги цього способу суміщеної нескінченної прокатки і розливання полягають у відносно короткій габаритній довжині установки і зв'язаних з цим низьких інвестиційних витратах. Крім того, можна зекономити енергію при одержанні штаби. При низькій швидкості прокатки є також низький опір пластичної деформації штаби. Можна виробляти продукти, що складно прокочуються, наприклад дуже тонкі штаби (товщиною, наприклад 0,8 мм), обробляти високоміцні спеціальні матеріали і комбіновано одержувати широкі і тонкі штаби. Крім того, можна легше уникнути розвальцювання кінців штаби і тим самим пошкоджень валків. Нарешті, міра дефектів низька, зокрема є менше "складів, що підіймаються". У вказаному документі EP 0889762В1, а також в WO2007/073841A1 процес розливання і процес прокатки з'єднаний напряму. Між процесом розливання і процесом прокатки не формується жодних запасів матеріалу. Розділення нескінченної штаби ножицями може проводитися незадовго перед намотуванням. Для поліпшення рівня температури при відносно низькій швидкості штаби перед або всередині прокатного стану можна передбачити нагрівальні пристрої. Вказана технологія називається також технологією CSP. Під цим потрібно розуміти виготовлення сталевої штаби в установці прокатки тонкої штаби з тонкого сляба, яке дозволяє забезпечити ефективне одержання гарячої штаби, коли жорстке з'єднання установки безперервного розливання і прокатного стану і їх температурний режим встановлюються у всій установці. Так, прокатні кліті розташовані відразу за розливною машиною. За декількома (наприклад двома або трьома) чорновими клітями проводиться проміжне нагрівання до певної проміжної температури в контрольній точці або контрольній позиції перед чистовим станом з п клітями. Потім в чистових клітях проводиться подальше формування до кінцевої товщини штаби. Перед чистовими клітями можуть знаходитися ножиці для видалення холодного злитка або для різання штаби (при певних виробничих умовах). Для забезпечення безперервного режиму ножиці можуть знадобитися за прокатними клітями або перед групою намотування для різання на бажану вагу рулону. Ножиці безпосередньо перед намотуванням застосовуються для тонких штабів, а інші ножиці - для різання більш товстих штабів. Крім того, проводиться охолодження штаби до бажаної температури намотування на відвідному рольгангу. При застосуванні вказаної установки розливання і прокатки (ливарно-прокатної установки) можливий суміщений, повністю безперервний процес розливання і прокатки (нескінченна прокатка). Однак через пряме з'єднання обох процесів: розливання і прокатки, потрібна висока експлуатаційна готовність компонентів установки. При всіх обставинах потрібно уникати припинення розливання. Якщо при цьому виникають коливання процесу, наприклад при старті розливання, при несправностях, при коливаннях швидкості і подібному, або якщо бажану швидкість розливання не можна встановити по інших причинах, то це має значні негативні наслідки для випуску штаби і її якості, що може привести до істотного економічного збитку. Тому в основі даного винаходу стоїть задача удосконалити спосіб вказаного вище типу таким 5 чином, щоб при суміщеному розливанні і прокатці можна було гарантувати безперервний технологічний процес, і щоб частка низькоякісної штаби при високій експлуатаційній готовності установки залишалася по можливості низькою. Рішення цієї задачі за винаходом характеризується тим, що спосіб включає в себе наступні етапи: a) введення в систему автоматичного керування функціонального зв'язку між швидкістю розливання або масовим потоком, що розраховується як добуток швидкості розливання і товщини сляба або як добуток швидкості штаби і товщини штаби, і температури штаби за останньою прокатною кліттю, яка бере участь в процесі формування, для різної кількості активних прокатних клітей і різної кінцевої товщини; b) визначення або завдання швидкості розливання (v) або масового потоку і передача певних значень в систему автоматичного керування; c) автоматичне визначення оптимальної кількості активних прокатних клітей і тим самим кінцевої товщини, яку можна одержати прокаткою, і зниження товщини в прокатному стані на основі збережених на етапі а) функціональних характеристик в системі автоматичного керування, щоб при заданій швидкості розливання або при заданому масовому потоці досягнути бажаної температури штаби за останньою активною прокатною кліттю; d) при необхідності виведення клітей прокатного стану, щоб активною була тільки кількість прокатних клітей, визначена на етапі с). При цьому функціональний зв'язок згідно з етапом а) формується як математична модель. При цьому потрібно брати до уваги, що при зміні кількості активних прокатних клітей змінюється кінцева товщина штаби. Одним удосконаленням передбачається, щоб прокатна штаба перед чистовим прокатним станом нагрівалася, і щоб вона мала певну проміжну температуру. Можна також передбачити, щоб прокатна штаба охолоджувалася щонайменше між двома прокатними клітями чистового прокатного стану; при цьому, зокрема передбачають, щоб штаба охолоджувалася між останніми прокатними клітями чистового прокатного стану. Температура штаби може вимірюватися за останньою активною прокатною кліттю, і виміряне значення прямує в систему автоматичного керування. Завдяки цьому у системі автоматичного керування є ефективна кінцева температура штаби, так що при необхідності на неї можна вплинути в замкненому контурі регулювання. Спосіб підходить також, щоб протистояти надзвичайним випадкам при суміщеному розливанні і прокатці. Відповідно до цього, прокатну кліть можна вивести, коли в ній протягом заданого часу перевищується задана максимальна різниця зусиль прокатки, причому кожна виведена прокатна кліть враховується у вищезгаданому способі дії. Прокатну кліть можна вивести також і тоді, коли в ній перевищено задане інтегральне значення різниці зусиль прокатки за якийсь час, причому виведена 97167 6 прокатна кліть враховується у вищеописаному способі дії. Прокатну кліть можна вивести також і тоді, коли виявлено, що штаба в цій прокатній кліті має нерівність, яка перевищує задану міру, причому кожна виведена прокатна кліть враховується у вищеописаному способі дії. Крім того, прокатну кліть можна виводити тоді, коли встановлено, що маркування поверхні штаби в цій прокатній кліті перевищує задану міру, причому кожна виведена прокатна кліть враховується у вищеописаному способі дії. Один варіант дій згідно з винаходом передбачає, щоб на виведеній прокатній кліті зміна валків могла провестися без зупинки виробництва. Нарешті, можливо, щоб при виході з ладу однієї прокатної кліті вона виводилася, причому кожна така прокатна кліть враховується при вищеописаному способі дії. Таким чином, винахід передбачає, щоб проводилося автоматичне відкриття прокатних клітей (зокрема чистових прокатних клітей, за пунктом Pref), притому в залежності від швидкості розливання або від масового потоку, щоб забезпечити досить високу кінцеву температуру прокатки, щоб зберегти також необхідні властивості матеріалу, і щоб штаби мали досить високу якість. Таким чином, працюють не на бажану кінцеву товщину штаби, а задають більш значну запасну товщину, причому в цьому випадку гарантується висока якість штаби і, зокрема немає небезпеки припинення процесу. Підсумкова товщина штаби виходить з кількості активних включених прокатних клітей (чистового стану). Більш висока мінімальна кінцева товщина вибирається в залежності від закономірностей зміни товщини штаби і кількості активованих прокатних клітей, або встановлюється інша, лежача вище цієї кривої товщина згідно з вимогами до штаби. При нескінченній прокатці рівень швидкості розливання визначає температурний профіль у всій установці, При дуже низькій швидкості розливання можна не втримати бажані температури чистової прокатки і, тим самим, властивості матеріалу. Відповідно, винахід передбачає можливість того, як можна підстроювати граничні умови до технологічних умов, зокрема до швидкості розливання. При цьому правила, що застосовуються, тобто функціональні характеристики, закладаються в математичну модель, яка використовується для керування або регулювання процесу. Якщо швидкість розливання або масовий потік перевищать певне вказане задане значення, наприклад при проблемах в розливній установці, у випадку матеріалів, що складно відливаються, в процесі пуску, або коли розливна машина не досягає своєї приписаної швидкості, то (чистові) прокатні кліті відкриваються, і встановлюється інша цільова товщина штаби. Крім того, в такому випадку можна встановити пристрої нагрівання на скорегований в певних межах рівень, щоб досягалася необхідна кінцева температура прокатки. 7 Прокатка з відкритими клітями може провестися не тільки при низьких швидкостях розливання, щоб досягнути цільової кінцевої температури прокатки, але також, якщо в чистовому стані відбуваються певні випадки. Тут треба назвати, зокрема наступне. Одним можливим випадком, на який можна реагувати згідно з винаходом, є відхилення штаби від центра кліті. Якщо різниця зусиль прокатки перевищить порогове значення (наприклад 2000 кН), що встановлюється, і це перевищення утримується протягом також параметризованого критичного часу (наприклад 1 сек.), то велика імовірність загрози поломки валка. Цього потрібно уникати, щоб не довести справу до припинення розливання. Після виведення проблемної кліті проводиться відповідне збільшення товщини штаби в наступних клітях. Зміна параметрів проводиться відповідно до закономірностей, які описуються нижче на фіг. 4 і фіг. 5. Після того, як рух штаби встановлюється, або штаба знов буде центрована, робочі валки встановлюють в лінію, і кліть знов вводиться в процес прокатки. Альтернативно для обліку можна також застосовувати весь інтеграл добутку різниці зусиль прокатки і критичного часу. Наступним можливим випадком є встановлення або вимірювання підвищених нерівностей штаби. При великій двосторонній або односторонній нерівності діють аналогічно вищеописаному способу дії, якщо нерівність не можна зменшити іншими швидкими заходами, як, наприклад поворотом або введенням вигину робочих валків. Наступне застосування ідеївинаходу стосується маркування поверхні штаби або робочих валків. Якщо маркування поверхні на смузі більше не є придатним, то можна вивести кліть, валки якого викликають помилку або які пошкоджені. Тобто, зокрема як тільки починається нова штаба, відповідна кліть виводиться, наступні кліті коректуються відносно товщини, і вибирається відповідно інша чистова товщина для штаби, яка проводиться далі. Крім того, заміна валків може здійснюватися запропонованим способом в ході виробництва. Якщо заміна валків обов'язкова, можна передбачити, щоб широко відкрити зазор між валками і провести заміну валків, причому здійснюється спосіб згідно з винаходом. Після заміни валків робочі валки встановлюють на відповідне місце штаби і знов вводяться в процес обтиснення по товщині, а також відповідним чином підстроюють кінцеву товщину прокатки, кінцеву швидкість прокатки і температурний режим. Запропонований спосіб можна застосовувати, крім того, якщо справа доходить до виходу з ладу однієї кліті. Якщо, наприклад зламається привід кліті, то можна діяти, як описано вище; відповідну кліть тоді виводять, щоб пошкодження кліті не мало загострюючих негативних наслідків; наслідки виявляються швидше тільки в зміні товщини штаби, однак при цьому штаба як і раніше робиться з бездоганною якістю. Це ж справедливо у випадку короткочасного простою або несправності прокатного стану. Якщо, 97167 8 незважаючи на всі запобіжні засоби, не можна уникнути зупинки прокатки, то можна автоматично перемкнутися на режим різання, поки несправність не буде усунена. Тобто, ножиці перед чистовим станом ріжуть штабу під час простою на дрібні шматки або пластинки певної довжини, поки проблема не буде усунена. Завдяки будь-якому перемиканню або регулюванню параметрів забезпечується висока міра надійності процесу, так що можна уникнути припинення розливання. Це справедливо, зокрема при введенні в експлуатацію виробничої установки і при прокатці критичних продуктів і форматів. Тому запропонований спосіб дає істотні переваги при зміні швидкості розливання для збереження бажаної або необхідної кінцевої температури прокатки. З запропонованим способом дії можна уникнути зупинки розливання при несподіваних несправностях в прокатному стані. При цьому використовується взаємозв'язок між швидкістю розливання або масовим потоком, кінцевою температурою прокатки і кількістю використовуваних клітей. Охолодження штаби всередині чистового стану при відкритих чистових клітях створює розширену ділянку охолодження, що вигідно. При початку розливання або для знімання секцій штаби нерівної товщини можна використовувати ножиці. На кресленнях показані приклади здійснення винаходу. Показано: фіг. 1 - схема суміщеної установки розливання і прокатки, відповідно до першої конструктивної форми винаходу, з розливною машиною, чорновим станом і чистовим станом, фіг. 2 - альтернативне фіг. 1 виконання суміщеної установки розливання і прокатки, фіг. 3 - наступне альтернативне фіг. 1 компактне виконання суміщеної установки розливання і прокатки, фіг. 4 - закладена в систему автоматичного керування функціональна залежність кінцевої температура штаби як функції швидкості розливання або масового потоку для різної кількості активних чистових прокатних клітей, фіг. 5 - зміна кінцевої товщини штаби в залежності від кількості активних чистових прокатних клітей, і фіг. 6 - зміна товщини штаби в залежності від кількості активних чистових прокатних клітей при більш високому навантаженні на чистові прокатні кліті. На фіг. 1 зображена схема суміщеної установки розливання і прокатки, на якій одержують штабу 1. Установка містить розливну машину 2, на якій безперервним розливанням відпивається сляб 3. Сляб 3 виходить з кристалізатора 9 вертикально вниз і відомим чином змінює напрям на горизонтальний. Тут розташований перший прокатний стан 4 з двома прокатними клітями 6. До нього примикають перші ножиці 10, нагрівальний пристрій 11 індуктивного нагрівання або піч з роликовим подом, а також другі ножиці 12. 9 За другими ножицями 12 починається чистовий прокатний стан 5, який має п чистових прокатних клітей 7. За чистовим прокатним станом 5 знаходиться ділянка охолодження 13, причому перед ним і за ним знаходяться ножиці 14 і 15. За кінцем установки відомим чином слідують моталки 16. Ще раз зазначимо, що визначальним параметром процесу є швидкість розливання v, з якою заготовка виходить з установки безперервного розливання 2. Крім того, важливим критерієм є масовий потік, що виражається як добуток швидкості розливання v на товщину сляба H (ширина і товщина продукту з хорошим наближенням вважаються постійними). У кінці установки сляб 3 прокатується в штабу 1 з кінцевою товщиною dE. Не показані пірометри, якими можна вимірювати температуру T за окремими чистовими клітями 7. Між деякими прокатними клітями 7 розташовані окремі пристрої охолодження 18. Установка, показана на фіг. 2, відрізняється від установки за фіг. 1 тільки кількістю прокатних клітей 6 чорнового стану 4. В рішенні згідно фіг. 3 прокатний стан є дуже компактним, і ділянка нагрівання 11 коротша і виконана як індукційне нагрівання. Перед компактним чистовим станом, у відповідності з фіг. 3, можна також альтернативно розташувати традиційну вирівнюючу піч або нагрівальну піч. У всіх трьох випадках задається контрольна позиція Pref, яка знаходиться безпосередньо перед чистовим станом 5. При кількості клітей більше п'яти за контрольною позицією Pref справедливий той же спосіб дії. Однак додаткові кліті вимагають більш високого масового потоку. Система автоматичного керування 8, як видно з фіг. 1, реєструє швидкість розливання v або масовий потік v*H і температури T на виході з чистової прокатної кліті 7 чистового стану 5 або задає ці дані. Система автоматичного керування 8 може впливати на включення окремих прокатних клітей 6, 7 і, зокрема відкривати задню прокатну кліть 7 чистового стану 5, якщо це технологічно виправдано. Як вже пояснювалося, правила, що застосовуються, тобто функціональні характеристики, закладені в системі автоматичного керування 8 в математичній моделі, яка притягується до керування або регулювання процесу. Застосовувані закономірності, зокрема для зв'язку між швидкістю розливання v або масових потоків v*H (як добуток швидкості розливання v на товщину сляба H) і температурою на виході з чистового стану T задаються при цьому, як видно на фіг. 4, для різної кількості клітей. Ілюстрація на фіг. 4 дає також залежність між швидкістю розливання або масовим потоком і температурою, що досягається за останньою активною кліттю, причому це показано для різної кількості активних прокатних клітей. Потрібно згадати, що ілюстрація на фіг. 4 дається, зрозуміло, як конкретний випадок застосування; для інших випадків застосування буде інший хід кривих. У прикладі здійснення згідно з фіг. 4 мова йде про м'яку вуглецеву сталь, яка має середню температуру перед чистовими клітями (в контрольній позиції Pref) 1200C і яка при товщині 97167 10 лиття 70 мм за установкою безперервного розливання має проміжну товщину від 8 до 18 мм. Максимальна ширина штаби для цієї установки становить близько 1600 мм. З точки зору оптимальної технології обробки для цієї сталі потрібно, наприклад цільова температура чистової прокатки 850C що показано горизонтальною пунктирною лінією. Для заданої швидкості розливання або для заданого масового потоку (v*H) за рівнем цільової температури (горизонтальна лінія Tziel) можна дізнатися кількість використовуваних клітей. Цільова температура чистової прокатки варіюється в залежності від матеріалу. Показані на фіг. 4 кількісні залежності справедливі для ширини розкиду масового потоку v*H ±20%, проміжної температури < 1300C в точці Pref, проміжної товщини 8-18 мм, товщини сляба 50-100 мм, і кінцева температура прокатки Tziel може варіюватися в залежності від матеріалу. Мінімальна кінцева товщина, що досягається, dE штаби 1, що виходить при використанні певної кількості п чистових клітей 7, видна з фіг. 5. Показаний тут графік також стосується конкретного випадку і показує м'яку вуглецеву сталь з технологічними даними, вказаними при поясненні фіг. 4. При цьому чистові кліті можуть випробовувати більш сильне навантаження, так що при заданій кількості n активних прокатних клітей досяжна також менша товщина штаби dE. Ця ситуація показана на фіг. 6: якщо прокатні кліті випробовують більш сильне навантаження, то верхня крива на фіг. 6 опускається в напрямі на нижню криву, що показано стрілкою. При більш високій міцності матеріалу або при більш широкій смузі крива зсувається в напрямі більшої кінцевої товщини, щоб утримувати навантаження в допустимих межах. Для представленого прикладу здійснення справедливо, що виходячи з товщини відливки 70 мм досягається проміжна товщина, яка перед чистовим станом становить, в залежності від кількості використовуваних чорнових клітей і вибраного розподілу товщини, приблизно 8-18 мм. Подальше обтиснення здійснюється в чистовому стані до готової товщини штаби dE, яка залежить від кількості використовуваних клітей за контрольною позицієюPref. Тут також досяжна мінімальна кінцева товщина варіюється в залежності від розмірів кліті і приводів або від меж процесу і встановлення. Може виявитися технологічно вигідним, якщо прокатна штаба зазнає проміжного нагрівання. Зміни представленого ходу кривих можуть в такому випадку враховуватися відповідним чином в математичній моделі. Закладена математична модель здатна до навчання; параметри можуть пристосуватися в залежності від виміряної температури чистової прокатки і інших технологічних параметрів. Крім того, виявляється, що хід кривих міняється в залежності, наприклад від кількості використовуваної охолоджуючої води, кількості води для зняття окалини, відстані між клітями, діаметра робочих валків і температури прокатки або також від міцності матеріалу. 11 Розливна установка 2 безперервно забезпечує матеріалом розташований за нею прокатний стан 4, 5. Для процеса лиття, а також для нормального виробничого режиму визначення технологічних параметрів здійснюється в залежності від регульованої швидкості розливання або масового потоку (добуток товщини сляба на швидкість). При цьому для м'якої вуглецевої сталі режим, що визначається системою автоматичного керування 8, передбачає, наприклад наступне (при цьому товщина відливки може не дорівнювати вищезгаданим 70 мм): - при масовому потоці H*v менше 280 мм м/хв: непридатний режим, тобто різання штаби або різання пластин ножицями перед чистовим станом, - при масовому потоці H*v між 280 і 380 мм м/хв: хороша штаба, яку можна прокотити начисто з 2 чистовими клітями (за Pref), і установка потужності нагрівання (індукційне нагрівання, піч) перед чистовим станом або потужності проміжного нагрівання так, щоб можна було встановити бажану кінцеву температуру прокатки, тут 850°С, - при масовому потоці H*v між 380 і 450 мм м/хв: хороша штаба, яку можна прокотити начисто з 3 чистовими клітями (за Pref), і установка кінцевої температури прокатки за допомогою відповідного проміжного нагрівання, - при масовому потоці H*v між 450 і 560 мм м/хв: хороша штаба, яку можна прокотити начисто з 4 чистовими клітями (після Pref), і установка кінцевої температури прокатки за допомогою відповідного проміжного нагрівання, - при масовому потоці H*v більше 560 мм м/хв: хороша штаба, яку можна прокотити начисто з 5 чистовими клітями (за Pref), і установка кінцевої температури прокатки, тут 850°С, за допомогою відповідного проміжного нагрівання. Для збереження бажаної якості поверхні штаби при цьому виходять з максимальної контрольної температури в позиції Pref 1200°. Щоб оптимізувати охолодження готової штаби, передусім при декількох відкритих клітях, і забезпечити як можна більш раннє охолодження готової штаби, передбачені міжклітьові пристрої охолодження 18 між останніми клітями. Вони застосовуються для поліпшення властивостей продукту. Відповідна бажана кінцева температура прокатки готової штаби відстежується за відповідною останньою активною прокатною кліттю пірометрами. Якщо повинна досягатися більш висока кінцева температура прокатки, ніж, наприклад 850C (яка потрібна в прикладі здійснення), то відповідно до зображеного на фіг. 4 ефект досягнення температури можливий шляхом відкриття однієї кліті; таким чином, в цьому випадку чистова прокатка проводиться в меншому на одиницю кількості клітей. "Стрибок температури" виходить, як видно з фіг. 4, завдяки відкриттю кліті, при заданій швид 97167 12 кості розливання або при заданому масовому потоці, з однією кривою на наступну криву, яка відтворює процес при кількості клітей на одиницю меншою. Як правило, оптимальна або максимальна швидкість розливання для різних матеріалів відома з досвіду, так що з самого початку можна вибрати правильні величини, що наказуються. Наприклад при досяжній швидкості розливання близько 6,5 м/хв і товщині відливання 70 мм останню кліть чистового стану підіймають, щоб ближче підійти до цільової температури в чистовому стані. Тобто в чорнових клітях прокатують до проміжної товщини 8-18 мм, і потім, як правило, проводиться чистова прокатка з всього 4 чистовими клітями. Цей спосіб дій можна запланувати попередньо. Однак у випадку проблем в установці безперервного розливання і при зв'язаному з цим зниженням швидкості розливання відбувається зміна товщини в межах однієї штаби. Після того, як процес розливання буде знов стабілізований, і швидкість розливання перевищить задане мінімальне значення, знов проводяться установки у відповідності з фіг. 4, як тільки почнеться прокатка нової штаби. Зона штаби з "неправильною" товщиною буде збережена в пам'яті, щоб пізніше цю частину штаби можна було вирізати. Під підйомом прокатної кліті тут розуміється, що робочі валки кліті настільки відводяться один від одного, що в цій прокатній кліті жодна прокатка сляба або штаби не відбувається. Список позицій для посилань 1 штаба 2 розливна машина 3 сляб 4 прокатний стан 5 прокатний стан 6 прокатна кліть 7 прокатна кліть 8 система автоматичного керування 9 кристалізатор 10 ножиці 11 нагрівальний пристрій 12 ножиці 13 ділянка охолодження 14 ножиці 15 ножиці 16 моталка 17 пристрій для видалення окалини 18 пристрій охолодження v швидкість розливання H товщина сляба dE кінцева товщина штаби T температура штаби n кількість активних прокатних клітей tkrit критичний час FW різниця зусиль прокатки Pref контрольна позиція 13 97167 14 15 97167 16 17 Комп’ютерна верстка Д. Шеверун 97167 Підписне 18 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of steel strip

Автори англійськоюSeidel, Juergen, Windhaus, Ernst, Reifferscheid, Markus, Muller, Jurgen

Назва патенту російськоюСпособ получения полосы из стали

Автори російськоюЗайдель Юрген, Виндхаус Эрнст, Райффершайд Маркус, Мюллер Юрген

МПК / Мітки

МПК: B21B 37/74, B21B 1/46

Мітки: одержання, спосіб, сталі, штаби

Код посилання

<a href="https://ua.patents.su/9-97167-sposib-oderzhannya-shtabi-zi-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання штаби зі сталі</a>

Попередній патент: Маніпулятор типу “миша” й підставка для нього

Наступний патент: Ін’єкційний пристрій

Випадковий патент: Спосіб диференційної діагностики захворювань передміхурової залози