Спосіб калібрування двох взаємодіючих один з одним робочих валків в прокатній кліті

Формула / Реферат

1. Спосіб калібрування прокатної кліті (3), в якому для визначення відносного положення повороту комплекту валків для встановлення симетричного осередку деформації і/або для визначення деформації елементів прокатної кліті (3), перед власне процесом прокатки стискають комплект валків із заданою радіальною силою, і вимірюють деформацію прокатної кліті, яка утворюється, переважно, на циліндропоршневому блоці (6, 7), при цьому положення повороту комплекту валків, яке визначається за рахунок цього, і/або модуль (М) жорсткості прокатної кліті, що визначається з цього, використовують при подальшій прокатці виробу між робочими валками для обчислень з метою встановлення комплекту валків, який відрізняється тим, що робочі валки (1,2) встановлені з можливістю перестановки в осьовому напрямку один відносно одного, виходячи з нульового положення без осьового зсуву, при цьому визначення положення повороту для встановлення симетричного осередку деформації і/або визначення модуля (М) жорсткості прокатної кліті виконують в положенні відносного зсуву робочих валків (1,2), яке не дорівнює нульовому положенню, при цьому положення повороту, що визначається, і/або значення модуля (М) жорсткості прокатної кліті заносять в пам'ять і використовують для подальшого обчислення положення повороту і/або встановлення комплекту валків при прокатці прокатного виробу.

2. Спосіб за п. 1, який відрізняється тим, що виходячи зі внесеного в пам'ять положення повороту і/або зі внесеного в пам'ять значення модуля (М) жорсткості прокатної кліті виконують перерахування положення калібрування у відповідне фактичне положення зсуву.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що визначення положення повороту для встановлення симетричного осередку деформації і/або визначення модуля (М) жорсткості прокатної кліті виконують щонайменше два рази, а саме в першому відносному осьовому положенні робочих валків (1, 2) і у другому відносному осьовому положенні робочих валків (1, 2), при цьому перше відносне осьове положення відрізняється від другого відносного осьового положення, при цьому щонайменше два положення повороту, що визначаються, і/або значення модуля жорсткості (М) прокатної кліті заносять в пам'ять і використовують для подальшого обчислення положення повороту і/або встановлення робочих валків (1, 2) при прокатці прокатного виробу.

4. Спосіб за п. 3, який відрізняється тим, що визначають більше двох положень повороту і/або модулів (М) жорсткості прокатної кліті при більше ніж двох різних відносних осьових положеннях робочих валків (1, 2).

5. Спосіб за п. 4, який відрізняється тим, що визначають 3-6 різних відносних осьових положень і/або модулів (М) жорсткості прокатної кліті при 3-6 різних відносних осьових положеннях робочих валків (1,2).

6. Спосіб за будь-яким із пп. 3-5, який відрізняється тим, що одне з положень повороту і/або один з модулів (М) жорсткості прокатної кліті визначають при максимальному, згідно з призначенням, відносному осьовому зсуві (SPOSmin, SPOSmax) робочих валків (1, 2).

7. Спосіб за будь-яким із пп. 3-6, який відрізняється тим, що щонайменше два положення повороту, які визначаються, і/або модулі (М) жорсткості прокатної кліті при різних відносних осьових положеннях робочих валків (1, 2) приводять в функціональне співвідношення і закладають в основу подальшого обчислення.

8. Спосіб за будь-яким із пп. 3-7, який відрізняється тим, що щонайменше з двох положень повороту, які визначаються, і/або модулів (М) жорсткості прокатної кліті при різних відносних осьових положеннях робочих валків (1, 2) утворюють середнє значення і закладають його в основу подальшого обчислення.

9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (1, 2) мають циліндричний зовнішній контур.

10. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (1, 2) мають опуклий або вгнутий зовнішній контур.

11. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (1, 2) мають комбінований опуклий і вгнутий зовнішній контур (валки CVC).

12. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (1, 2) мають зовнішній контур, який описується поліномом щонайменше третього порядку або тригонометричною функцією.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що при вимірюванні деформації прокатної кліті (3) визначають силу, яка діє в прокатній кліті (3), за допомогою щонайменше однієї месдози (8, 9).

14. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що при вимірюванні деформації прокатної кліті (3) визначають силу, яка діє щонайменше в одному циліндро-поршневому блоці (6, 7) для радіальної перестановки робочих валків (1, 2).

15. Спосіб за п. 13 або п. 14, який відрізняється тим, що силу, яка визначається за допомогою месдози (8, 9), і силу, яка діє в циліндро-поршневому блоці (6, 7), усереднюють на стороні приводу і стороні керування.

16. Спосіб за будь-яким із пп. 1-15, який відрізняється тим, що калібрування виконують при прикладанні сили вигину до робочого валка (1, 2).

17. Спосіб за п. 16, який відрізняється тим, що калібрування виконують при прикладанні щонайменше двох різних сил вигину до робочого валка (1, 2).

18. Спосіб за будь-яким із пп. 1-17, який відрізняється тим, що прокатна кліть (3) виконана у вигляді шестивалкової кліті з робочими, проміжними і опорними валками.

19. Спосіб за п. 18, який відрізняється тим, що при робочих і проміжних валках, які зсуваються один відносно одного в осьовому напрямку, виконують процес калібрування в зсунутому в осьовому напрямку стані робочих і проміжних валків і визначають положення установки для встановлення симетричного осередку деформації і/або модуля (М) жорсткості прокатної кліті.

Текст

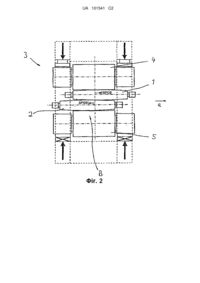

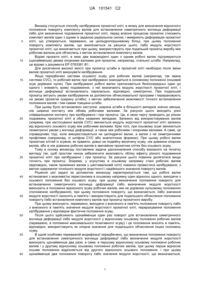

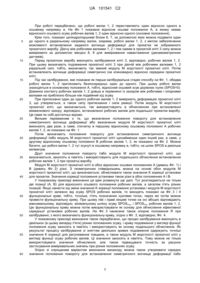

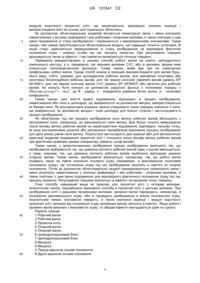

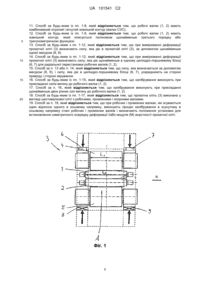

Реферат: Винахід стосується способу калібрування прокатної кліті (3), в якому для визначення відносного положення повороту комплекту валків для встановлення симетричного осередку деформації і/або для визначення подовження прокатної кліті (3) перед власне процесом прокатки стискають комплект валків із заданою радіальною силою, і вимірюють деформацію прокатної кліті, що утворюється, переважно, на циліндро-поршневому блоці (6, 7), при цьому положення повороту комплекту валків, що визначається за рахунок цього, і/або модуль (М) жорсткості прокатної кліті, що визначається з цього, використовують при подальшій прокатці виробу між робочими валками для обчислень з метою встановлення комплекту валків. Для досягнення вищої точності при прокатці, згідно з винаходом, передбачено, що робочі валки (1, 2) встановлені з можливістю перестановки в осьовому напрямку один відносно одного, виходячи з осьового положення без осьового зсуву, при цьому визначення положення повороту для встановлення симетричного осередку деформації і/або визначення модуля (М) жорсткості прокатної кліті виконують в положенні відносного зсуву робочих валків (1, 2), яке не дорівнює нульовому положенню, при цьому положення повороту, що визначається, і/або значення модуля (М) жорсткості прокатної кліті заносять в пам'ять і використовують для подальшого обчислення положення повороту і/або встановлення комплекту валків при прокатці прокатного виробу. UA 101541 C2 (12) UA 101541 C2 UA 101541 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу калібрування прокатної кліті, в якому для визначення відносного положення повороту комплекту валків для встановлення симетричного вогнища деформації і/або для визначення подовження прокатної кліті, перед власне процесом прокатки стискають комплект валків один з одним із заданою радіальною силою, і вимірюють деформацію прокатної кліті, що утворюється, переважно, на циліндропоршневому блоці, при цьому положення повороту комплекту валків, що визначається за рахунок цього, і/або модуль жорсткості прокатної кліті, що визначається при цьому, використовують при подальшій прокатці виробу між робочим валком для обчислень з метою встановлення комплекту валків. Відомі прокатні кліті, в яких два взаємодіючі один з одним робочі валки підтримуються (щонайменше) двома опорними валками для прокатки, наприклад, стальної штаби. Наприклад, це відомо з документа ЕР 0763391 В1. Для досягнення високої якості при прокатці штаби в прокатній кліті необхідно після зміни валків прокатної кліті виконувати калібрування. Якщо передбачені системи осьового зсуву для робочих валків (наприклад, так звана система CVC), то робочий валок при калібруванні знаходиться в основному положенні (осьовий зсув дорівнює нулю). При калібруванні робочі валки притискаються безпосередньо один до одного і знімають криву подовження, з неї визначають модуль жорсткості прокатної кліті, і вогнище деформації встановлюють паралельно, відповідно, симетрично. При подальшій прокатці імітують умови калібрування за допомогою обчислювальної програми і перераховують на умови прокатки (ширину штаби), з метою забезпечення можливості точного встановлення положення валків і тим самим товщини штаби. При цьому було встановлено наступне: ширина штаби в більшості випадків значно менша, ніж ширина контакту між обома робочими валками. За рахунок цього виходять різні співвідношення контакту при калібруванні і при прокатці. Це, в свою чергу приводить до різних подовжень прокатної кліті в обох названих випадках. Залежно від використовуваних валків (зокрема, при застосуванні валків CVC) змінюється модуль жорсткості прокатної кліті залежно від відносного осьового зсуву між робочими валками. Крім того, при осьовому зсуві змінюються геометричні умови у вогнищі деформації, а також між робочими і опорними валками. А саме, це справедливо тоді, коли використовуються не циліндричні валки, а валки з не симетричними профілями (наприклад, зі шліфом CVC або аналогічною формою). При цьому робочі валки прокатних клітей із зсувом, як правило, довші на подвійну величину зсуву, ніж довжина опорних валків, або ж ніж довжина робочих валків в звичайних прокатних клітях без осьового зсуву. Тому в основу винаходу поставлена задача удосконалення способу вказаного на початку вигляду так, щоб простим чином забезпечити можливість обліку ефекту різного подовження прокатної кліті при калібруванні і при прокатці. За рахунок цього повинна досягатися вища точність при прокатці. Зокрема, у зсунутому в осьовому напрямку стані робочих валків (відповідно, також проміжних валків у шестивалковій кліті) повинно провестися калібрування, з метою одержання точнішого модуля жорсткості і надійнішого значення повороту валків. Рішення цієї задачі за допомогою винаходу характеризується тим, що робочі валки встановлені з можливістю перестановки в осьовому напрямку один відносно одного, виходячи з осьового положення без осьового зсуву, при цьому визначення положення повороту для встановлення симетричного вогнища деформації і/або визначення модуля жорсткості виконують в положенні відносного зсуву робочих валків, яке не дорівнює нульовому положенню (положенню калібрування), при цьому положення повороту, що визначається, і/або значення модуля жорсткості заносять в пам'ять і використовують для подальшого обчислення положення повороту і/або встановлення комплекту валків при прокатці прокатного виробу. При цьому виконують, переважно, виходячи з внесеного в пам'ять положення повороту і/або з внесеного в пам'ять значення модуля жорсткості прокатної кліті, перерахування положення калібрування у відповідне фактичне положення зсуву. Після цього здійснюють щонайменше один раз поворот для встановлення симетричного вогнища деформації і/або модуля жорсткості у відносному осьовому положенні робочих валків (переважно, в положенні максимального позитивного зсуву) і це положення вносять в пам'ять, відповідно, використовують як опорне значення для подальшого обчислення інших положень зсуву. В одній особливо переважній модифікації передбачено, що визначення положення повороту для встановлення симетричного вогнища деформації і/або визначення модуля жорсткості виконують щонайменше два рази, а саме, в першому відносному осьовому положенні робочих валків і у другому відносному осьовому положенні робочих валків, при цьому перше відносне осьове положення відрізняється від другого відносного осьового положення, і при цьому щонайменше два положення повороту і/або значення модуля жорсткості, що визначаються, 1 UA 101541 C2 5 10 15 20 25 30 35 40 45 50 55 заносять в пам'ять і використовують для подальшого обчислення положення повороту і/або встановлення комплекту валків при прокатці прокатного виробу. Переважно, визначають більше двох положень повороту і/або модулів жорсткості при більше ніж двох різних відносних осьових положеннях робочих валків. Наприклад, можна визначати 3-6 різних відносних осьових положень і/або модулів жорсткості прокатної кліті при 36 різних відносних осьових положеннях робочих валків. При цьому одне з положень повороту і/або одне з модулів жорсткості прокатної кліті можна визначати при максимальному, згідно з призначенням, відносному осьовому зсуві робочих валків. Щонайменше два положення повороту і/або модулі жорсткості прокатної кліті, що визначаються, при різних відносних осьових положеннях робочих валків можна приводити в функціональне співвідношення і закладати в основу подальшого обчислення. Однак як альтернативне рішення і спрощення може бути також передбачено, що щонайменше з двох положень повороту і/або модулів жорсткості прокатної кліті, що визначаються, при різних відносних осьових положеннях робочих валків утворюють середнє значення, яке закладають в основу подальшого обчислення. Робочі валки можуть мати в принципі будь-яку зовнішню поверхню, наприклад, циліндричний зовнішній контур. Можливий також опуклий або вгнутий зовнішній контур робочих валків. Однак, переважно, передбачений асиметричний контур робочих валків, наприклад, комбінований опуклий і вгнутий зовнішній контур (валки CVC) або загалом зовнішній контур, який описується поліномом, зокрема, поліномом третього порядку, або тригонометричною функцією. При вимірюванні деформації кліті можна визначати діючу на кліть силу за допомогою щонайменше однієї месдози. Як альтернативне рішення, можна визначати діючу для радіальної перестановки робочого валка силу в циліндропоршневому блоці. При цьому також можливо, що сила, яка визначається за допомогою месдози, і сила, яка діє в циліндропоршневому блоці, усереднюється по кількості сторін кліті. Згідно з однією іншою модифікацією передбачено, що калібрування виконують при прикладенні сили вигину до робочого валка. При цьому може бути також додатково передбачено, що калібрування виконують при прикладанні щонайменше двох різних сил вигину до робочого валка. В іншій модифікації може бути передбачено, що прокатна кліть виконана у вигляді шестивалкової кліті з робочим, проміжним і опорним валками, при цьому вказаний вище процес калібрування для комплекту валків виконують також для проміжних валків. У цьому випадку може бути передбачено, що при зсувних один відносно одного в осьовому напрямку робочих і проміжних валках виконують процес калібрування в зсунутому в осьовому напрямку стані робочих і проміжних валків і визначають положення повороту для встановлення симетричного вогнища деформації і/або модуля жорсткості прокатної кліті. Для забезпечення також більш точного і стабільного встановлення вогнища деформації, згідно з винаходом, серед іншого передбачено, що процес калібрування виконують не тільки в середньому положенні (без відносної осьової перестановки робочих валків), але також в зсунутому положенні робочих валків. Довжина контакту між робочими валками при заданому осьовому зсуві валків коротша і може відповідати довжині опорних валків і тим самим бути ближчою до ширини штаби. При цьому залежно від форми шліфа робочих валків можна встановлювати максимальне позитивне або негативне положення зсуву робочих валків. Як опорне положення зсуву можна задавати будь-яке положення зсуву, наприклад, максимальне положення зсуву. На кресленні показані приклади виконання винаходу: Фіг. 1 - схема прокатної кліті з двома робочими і двома опорними валками в першому положенні робочих валків при калібруванні, при розгляді в напрямку прокатки; Фіг. 2 - прокатна кліть, згідно з Фіг. 1, у другому положенні робочих валків при калібруванні; Фіг. 3 - хід зміни значення корекції положення встановлення залежно від зсуву робочих валків; і Фіг. 4 - хід зміни модуля жорсткості прокатної кліті залежно від зсуву робочих валків. На фіг. 1 показана прокатна кліть 3, яка має взаємодіючі один з одним робочі валки 1 і 2. Робочі валки 1, 2 спираються на опорні валки 4 і 5. Робочі валки 1, 2 виконані в цьому випадку не циліндричними, а мають опуклу прокатну поверхню, як показано збільшеним чином на фіг. 1. Робочі валки 1, 2 мають довжину LA, яка більша довжини LS опорних валків 4,5. 2 UA 101541 C2 5 10 15 20 25 30 35 40 45 50 55 60 При роботі передбачено, що робочі валки 1, 2 переставляють один відносно одного в осьовому напрямку а. На Фіг. 1 показане відносне осьове положення А, в якому немає відносного осьового зсуву робочих валків 1, 2 один відносно одного (основне положення). Крім того, показані циліндропоршневі блоки 6, 7, за допомогою яких можна подавати один до одного в радіальному напрямку валки, зокрема, робочі валки 1, 2, з метою забезпечення можливості встановлення заданого вогнища деформації для прокатки не зображеного прокатного виробу. Діючу між робочими валками 1, 2 і тим самим в прокатній кліті 3 силу можна вимірювати за допомогою месдоз 8, 9 для вимірювання навантаження (динамометричних датчиків). Перед прокаткою виробу виконують калібрування кліті 3, відповідно, робочих валків 1, 2. При цьому визначають подовження прокатної кліті 3 при діючій між робочими валками 1, 2 радіальній силі, тобто, визначають так званий модуль М жорсткості прокатної кліті. Потім встановлюють вогнище деформації симетрично (не клиновидно) відносно середини прокатної кліті. Під час калібрування, яке показане як перша калібрувальна стадія способу на Фіг. 1, обидва робочі валки 1, 2 притискають безпосередньо один до одного. При цьому робочі валки знаходяться в основному положенні А, тобто, відносний осьовий зсув дорівнює нулю (SPOS=0). Довжина контакту робочих валків 1, 2 довша в порівнянні із зазором між робочими і опорними валками на приблизно більше ніж подвійний хід зсуву. При притисканні один до одного робочих валків 1, 2 вимірюють деформацію прокатної кліті 3, що утворюється, а також силу притискання і сили реакції. Потім модуль М жорсткості прокатної кліті, що визначається, так використовують в обчисленнях при встановленні міжвалкового зазору, відповідно, встановленні робочих валків для подальшої прокатки виробу. Це саме по собі достатньо відомо. Вельми переважним є те, що визначення положення повороту для встановлення симетричного вогнища деформації або визначення модуля М жорсткості прокатної кліті виконують два рази, а саме, спочатку в першому відносному осьовому положенні А робочих валків 1, 2, як показано на Фіг. 1. Потім визначають положення повороту для встановлення симетричного вогнища деформації і/або модуль М жорсткості прокатної кліті щонайменше один інший раз, а саме, у другому відносному осьовому положенні В робочих валків 1, 2, як показано на Фіг. 2. Можна бачити, що робочі валки 1, 2 тут зсунуті в осьовому напрямку а, тобто, на шлях SPOS в декілька міліметрів. Другі значення положення повороту і/або модуля М жорсткості прокатної кліті, що визначаються, заносять в пам'ять і використовують для подальшого обчислення встановлення робочих валків 1, 2 при прокатці виробу. Модулі М жорсткості прокатної кліті в обох відносних осьових положеннях А (дивись Фіг. 1) і В (дивись Фіг. 2) різні. З геометричних співвідношень можна на основі обох модулів М жорсткості прокатної кліті, що визначаються, обчислювати також значення K корекції установки для прокатки. Значення корекції положення установки також різні в обох положеннях А і В. У показаному прикладі виконання ця ідея розвинута ще далі. Тут розглядаються не тільки дві позиції (А, В) для відносного осьового положення робочих валків, а загалом п'ять різних позицій. Якщо нанести хід зміни значення K корекції положення установки і модуля М жорсткості прокатної кліті залежно від зсуву SPOS робочих валків, то виходять показані на Фіг. 3 і 4 функціональні криві, тобто, точніше, п'ять позначених кухлями точок, через які потім можна провести функціональну криву. При цьому ліві і праві кінцеві точки на осі абсцис відповідають максимальному, відповідно, мінімальному шляху зсуву SPOSmax і SPOSmin робочих валків 1, 2. Цю функціональну криву можна потім використовувати як основу для обчислення ефективної середньої установки робочих валків. На Фіг. 3 нанесене також опорне положення R при калібруванні, з якого визначають функціональну криву, згідно з Фіг. 3, відповідно, Фіг. 4. У показаному прикладі виконання також передбачено, що процес калібрування виконують в декількох (в цьому випадку п'яти) різних положеннях зсуву, і криву подовження у вигляді функції положення зсуву заносять в пам'ять і використовують як основу подальшого обчислення. Як результат процесу калібрування зі зняттям декількох кривих подовження одержують точніші значення K корекції для регулювання товщини, а також модуль М жорсткості прокатної кліті у вигляді функції зсуву робочих валків. Ці значення заносять в пам'ять. Тому можна не тільки використовувати значення обчислення, але також підвищувати точність за рахунок застосування вимірювальних значень при різних положеннях зсуву. Згідно зі спрощеним варіантом виконання винаходу можна також утворювати середнє значення положення повороту для встановлення симетричного вогнища деформації і/або 3 UA 101541 C2 5 10 15 20 25 30 35 40 45 50 55 60 модулів жорсткості прокатної кліті, що визначаються, відповідно, значень корекції і використовувати його як основу для подальших обчислень. За допомогою обчислювальних моделей імітуються геометричні зміни і зміни розподілу навантаження у вогнищі деформації і між робочими і опорними валками, а також пов'язані з цим зміни подовження зі стану калібрування і порівнюються з вимірювальними значеннями. Таким чином, тим самим пристосовується обчислювальна модель, що підвищує точність установки. В іншій стадії здійснюється перерахування зі стану калібрування на відповідне фактичне положення зсуву і ширину штаби під час процесу прокатки. При регулюванні товщини враховуються також ці ефекти, і тим самим встановлюється точніша товщина. Переважно використовувані в даному способі робочі валки не мають циліндричного зовнішнього контуру, а є, переважно, так званими валками CVC, або ж валками, форма яких описується тригонометричною функцією. Таким чином, мова йде про не симетрично профільовані робочі валки. Однак спосіб можна в принципі використовувати для валків будьякого виду, тобто, зокрема, для циліндричних робочих валків, для звичайних позитивно або негативно бочкоподібних робочих валків, для так званих конічних (tapered) валків (дивись ЕР 0819481), для так званих конічних валків CVC (дивись ЕР 0876857) або загалом для робочих валків, які можуть бути описані за допомогою радіусної функції з поліномом порядку n 2 n (R(x)=ao+a1x+a2x +…+anx , де R - радіус, х - координата довжини бочки валка, аi - поліномні коефіцієнти). Таким чином, для зняття кривої подовження, відповідно, в процесі калібрування, навантаження або сили в циліндрах, що вимірюються за допомогою месдоз, використовуються як базова сила. Як альтернативне рішення, можна утворювати також середнє значення з сили, що вимірюється, за допомогою месдоз і сили циліндра для кожної сторони і застосовувати в процесі калібрування. Не обов'язково, під час процесу калібрування силу вигину робочих валків збільшують з протилежної сили, наприклад, до максимальної сили вигину. Для більш точного вимірювання також впливу вигину робочих валків на характеристики подовження,відповідно, нульову точку, як інше альтернативне рішення або доповнення передбачене виконання процесу калібрування для двох різних рівнів сили вигину. Результати застосовують для корекції або для автоматичної адаптації моделей подовження прокатної кліті і точнішого опису впливу вигину робочих валків при фактичних крайових умовах (наприклад, діаметр, шліф валків). Таким чином, у запропонованому калібруванні процес калібрування виконують так, що калібрування відбувається так, що довжина контакту робочих валків один з одним зменшується, а саме, зокрема, так, що довжина контакту робочих валків приблизно відповідає довжині опорних валків. Таким чином, калібрування виконується, наприклад, так, що робочі валки зсувають лише на певне значення осьового зсуву (переважно, в максимальне позитивне положення зсуву). Це положення зсуву під час калібрування заносять в пам'ять як опорне положення. Потім за допомогою обчислювальної моделі перераховуються геометричні зміни і зміни розподілу навантаження у вогнищі деформації і між робочими і опорними валками, а також пов'язані з цим зміни подовження для відповідного фактичного положення зсуву під час процесу прокатки. Регулювання товщини компенсує ці ефекти і встановлює точну товщину. Опис способу наведений вище як приклад для прокатної кліті з чотирма валками. Аналогічним чином, передбачено виконання способу в прокатній кліті з шістьма валками. При калібрування кліті з довшими проміжними валками, проміжні валки переводять, наприклад, в положення максимального зсуву, або ж проводять калібрування в різних положеннях зсуву. Аналогічним чином, положення повороту, а також значення корекції і модулі жорсткості прокатної кліті залежно від положення зсуву проміжних валків заносять в пам'ять. Якщо робочі і проміжні валки виконані з можливістю зсуву, то обидва ефекти накладаються один на одного. Перелік позицій 1 Робочий валок 2 Робочий валок 3 Прокатна кліть 4 Опорний валок 5 Опорний валок 6 Циліндропоршневий блок 7 Циліндропоршневий блок 8 Месдоза 9 Месдоза А Перше відносне осьове положення В Друге відносне осьове положення 4 UA 101541 C2 5 10 15 20 25 30 35 40 45 50 55 60 LA Довжина робочого валка LS Довжина опорного валка SPOSO Осьовий шлях зсуву робочого валка SPOSmax Максимальний шлях зсуву SPOSmin Мінімальний шлях зсуву K Значення корекції положення установки R Опорне положення при калібруванні М Модуль жорсткості прокатної кліті ФОРМУЛА ВИНАХОДУ 1. Спосіб калібрування прокатної кліті (3), в якому для визначення відносного положення повороту комплекту валків для встановлення симетричного осередку деформації і/або для визначення деформації елементів прокатної кліті (3), перед власне процесом прокатки стискають комплект валків із заданою радіальною силою і вимірюють деформацію прокатної кліті, яка утворюється, переважно, на циліндропоршневому блоці (6, 7), при цьому положення повороту комплекту валків, яке визначається за рахунок цього, і/або модуль (М) жорсткості прокатної кліті, що визначається з цього, використовують при подальшій прокатці виробу між робочими валками для обчислень з метою встановлення комплекту валків, який відрізняється тим, що робочі валки (1, 2) встановлені з можливістю перестановки в осьовому напрямку один відносно одного, виходячи з нульового положення без осьового зсуву, при цьому визначення положення повороту для встановлення симетричного осередку деформації і/або визначення модуля (М) жорсткості прокатної кліті виконують в положенні відносного зсуву робочих валків (1, 2), яке не дорівнює нульовому положенню, при цьому положення повороту, що визначається, і/або значення модуля (М) жорсткості прокатної кліті заносять в пам'ять і використовують для подальшого обчислення положення повороту і/або встановлення комплекту валків при прокатці прокатного виробу. 2. Спосіб за п. 1, який відрізняється тим, що виходячи зі внесеного в пам'ять положення повороту і/або зі внесеного в пам'ять значення модуля (М) жорсткості прокатної кліті виконують перерахування положення калібрування у відповідне фактичне положення зсуву. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що визначення положення повороту для встановлення симетричного осередку деформації і/або визначення модуля (М) жорсткості прокатної кліті виконують щонайменше два рази, а саме в першому відносному осьовому положенні робочих валків (1, 2) і у другому відносному осьовому положенні робочих валків (1, 2), при цьому перше відносне осьове положення відрізняється від другого відносного осьового положення, при цьому щонайменше два положення повороту, що визначаються, і/або значення модуля жорсткості (М) прокатної кліті заносять в пам'ять і використовують для подальшого обчислення положення повороту і/або встановлення робочих валків (1, 2) при прокатці прокатного виробу. 4. Спосіб за п. 3, який відрізняється тим, що визначають більше двох положень повороту і/або модулів (М) жорсткості прокатної кліті при більше ніж двох різних відносних осьових положеннях робочих валків (1, 2). 5. Спосіб за п. 4, який відрізняється тим, що визначають 3-6 різних відносних осьових положень і/або модулів (М) жорсткості прокатної кліті при 3-6 різних відносних осьових положеннях робочих валків (1, 2). 6. Спосіб за будь-яким із пп. 3-5, який відрізняється тим, що одне з положень повороту і/або один з модулів (М) жорсткості прокатної кліті визначають при максимальному, згідно з призначенням, відносному осьовому зсуві (SPOSmin, SPOSmax) робочих валків (1, 2). 7. Спосіб за будь-яким із пп. 3-6, який відрізняється тим, що щонайменше два положення повороту, які визначаються, і/або модулі (М) жорсткості прокатної кліті при різних відносних осьових положеннях робочих валків (1, 2) приводять в функціональне співвідношення і закладають в основу подальшого обчислення. 8. Спосіб за будь-яким із пп. 3-7, який відрізняється тим, що щонайменше з двох положень повороту, які визначаються, і/або модулів (М) жорсткості прокатної кліті при різних відносних осьових положеннях робочих валків (1, 2) утворюють середнє значення і закладають його в основу подальшого обчислення. 9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (1, 2) мають циліндричний зовнішній контур. 10. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (1, 2) мають опуклий або вгнутий зовнішній контур. 5 UA 101541 C2 5 10 15 20 11. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (1, 2) мають комбінований опуклий і вгнутий зовнішній контур (валки CVC). 12. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (1, 2) мають зовнішній контур, який описується поліномом щонайменше третього порядку або тригонометричною функцією. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що при вимірюванні деформації прокатної кліті (3) визначають силу, яка діє в прокатній кліті (3), за допомогою щонайменше однієї месдози (8, 9). 14. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що при вимірюванні деформації прокатної кліті (3) визначають силу, яка діє щонайменше в одному циліндро-поршневому блоці (6, 7) для радіальної перестановки робочих валків (1, 2). 15. Спосіб за п. 13 або п. 14, який відрізняється тим, що силу, яка визначається за допомогою месдози (8, 9), і силу, яка діє в циліндро-поршневому блоці (6, 7), усереднюють на стороні приводу і стороні керування. 16. Спосіб за будь-яким із пп. 1-15, який відрізняється тим, що калібрування виконують при прикладанні сили вигину до робочого валка (1, 2). 17. Спосіб за п. 16, який відрізняється тим, що калібрування виконують при прикладанні щонайменше двох різних сил вигину до робочого валка (1, 2). 18. Спосіб за будь-яким із пп. 1-17, який відрізняється тим, що прокатна кліть (3) виконана у вигляді шестивалкової кліті з робочими, проміжними і опорними валками. 19. Спосіб за п. 18, який відрізняється тим, що при робочих і проміжних валках, які зсуваються один відносно одного в осьовому напрямку, виконують процес калібрування в зсунутому в осьовому напрямку стані робочих і проміжних валків і визначають положення установки для встановлення симетричного осередку деформації і/або модуля (М) жорсткості прокатної кліті. 6 UA 101541 C2 7 UA 101541 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for calibrating two interacting rollers in rolling stand

Автори англійськоюSeidel, Juergen, Jepsen, Olaf Norman

Назва патенту російськоюСпособ калибровки двух взаимодействующих друг с другом рабочих валков в прокатной клети

Автори російськоюЗайдель Юрген, Йепсен Олаф Норман

МПК / Мітки

МПК: B21B 38/00

Мітки: кліті, взаємодіючих, двох, спосіб, прокатній, валків, калібрування, одним, робочих

Код посилання

<a href="https://ua.patents.su/10-101541-sposib-kalibruvannya-dvokh-vzaehmodiyuchikh-odin-z-odnim-robochikh-valkiv-v-prokatnijj-kliti.html" target="_blank" rel="follow" title="База патентів України">Спосіб калібрування двох взаємодіючих один з одним робочих валків в прокатній кліті</a>

Попередній патент: Зразок для визначення міцності металів на стиснення

Наступний патент: Віртуалізатор оточуючого звуку з динамічним стисненням діапазону й спосіб

Випадковий патент: Спосіб виготовлення освітленого напою на основі дріжджового бродіння