Низькомолекулярні (мет)акрилові полімери, що не містять сірковмісних, металевих та галоїдзаміщених сполук і з низьким вмістом залишкового мономера, спосіб їх одержання та застосування

Номер патенту: 105789

Опубліковано: 25.06.2014

Автори: Тор Фредерік, Сантьяго Жозе, Долмазон Неллі, Сторе Іван

Формула / Реферат

1. Алкіл полі(мет)акрилати з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, мають середньовагову молекулярну мacy ![]() , що становить менш ніж 20,000 г/моль, не містять сірковмісних, металевих та галоїдзаміщених сполук, і з вмістом залишкового мономера, визначеного методом ГПХ, що не перевищує 10 мас. %, переважно не перевищує 7 мас. %.

, що становить менш ніж 20,000 г/моль, не містять сірковмісних, металевих та галоїдзаміщених сполук, і з вмістом залишкового мономера, визначеного методом ГПХ, що не перевищує 10 мас. %, переважно не перевищує 7 мас. %.

2. Полімери за п. 1, що містять лінійний або розгалужений ланцюг, який містить від 12 до 50 атомів вуглецю, переважно від 16 до 40 атомів вуглецю.

3. Полімери за п. 1 або 2, що мають середньовагову молекулярну масу, яка коливається від 5,000 до 18,000 г/моль.

4. Спосіб синтезу алкіл полі(мет)акрилатів з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, мають середньовагову молекулярну масу ![]() , меншу ніж 20,000 г/моль, не містять сірковмісних, металевих та галоїдзаміщених сполук, радикальною полімеризацією в розчині, і вміст залишкового мономера в яких, визначений методом ГПХ, становить не більш ніж 10 мас. %, переважно не більш ніж 7 мас. %, який відрізняється тим, що:

, меншу ніж 20,000 г/моль, не містять сірковмісних, металевих та галоїдзаміщених сполук, радикальною полімеризацією в розчині, і вміст залишкового мономера в яких, визначений методом ГПХ, становить не більш ніж 10 мас. %, переважно не більш ніж 7 мас. %, який відрізняється тим, що:

(a) в реактор додають затравку, яка складається з усього об'єму (мет)акрилатного мономера (мономерів), одного або необов'язково в розчині в органічному розчиннику; реакційне середовище поміщують при перемішуванні переважно в інертну атмосферу, наприклад при барботуванні азотом;

(b) затравку, одержану на стадії (а), доводять до температури полімеризації;

(c) при температурі полімеризації безперервно додають радикальний ініціатор, необов'язково в розчині в органічному розчиннику;

(d) у реакційному середовищі, одержаному на стадії (с), підтримують температуру полімеризації впродовж кількох десятків хвилин;

(е) реакційне середовище охолоджують до температури 50-60 °C, переважно в окиснювальній атмосфері, переважно при перемішуванні, причому додають принаймні один інгібітор полімеризації,

(f) полімер у розчині в органічному розчиннику збирають, переважно після відфільтровування домішок, присутніх у реакційному середовищі.

5. Спосіб за п. 4, який відрізняється тим, що (мет)акрилатний(і) мономер(и) містить(ять) лінійний або розгалужений ланцюг з 12-50 атомами вуглецю, переважно з 16-40 атомами вуглецю.

6. Спосіб за п. 4 або 5, який відрізняється тим, що вміст радикального ініціатора становить 2-14 мас. % від вмісту мономерів, переважно 2-6 мас. %.

7. Спосіб за будь-яким з пп. 4-6, який відрізняється тим, що як радикальний ініціатор використовують органічний пероксид.

8. Спосіб за будь-яким з пп. 4-7, який відрізняється тим, що радикальний ініціатор об'єднують з прискорювачем розкладання в розчині в органічному розчиннику, причому зазначений прискорювач розкладання додають до реакційного середовища одночасно з ініціатором або окремо.

9. Спосіб за п. 8, який відрізняється тим, що як прискорювач розкладання використовується похідна ароматичних амінів.

10. Застосування полімерів, визначених у будь-якому з пп. 1-3, як добавок у складах сольватованих акрилових смол з високим вмістом сухого залишку.

11. Застосування полімерів, визначених у будь-якому з пп. 1-3, як добавок у складах мастильних матеріалів, палив або горючих матеріалів.

12. Застосування п. 11 у вуглеводневих дистилятах, що мають точку кипіння від 150 до 450 °C, для підвищення ефективності присадок для поліпшення фільтрованості, доданих у зазначені дистиляти, що містять спів- і/або терполімери етилену, С3-С5 вінілового ефіру карбонової кислоти і моноспирту, що містить від 1 до 10 атомів вуглецю.

Текст

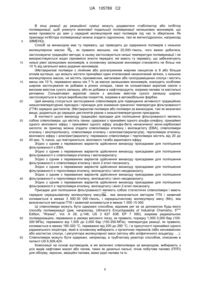

Реферат: Предметом цього винаходу є (мет)акрилові полімери з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, мають середньовагову молекулярну масу Mw , меншу ніж 20,000 г/моль, не містять сірковмісних, металевих та галоїдзаміщених сполук, і з вмістом залишкового мономера, визначеного методом ГПХ, що не перевищує 10 мас. %, переважно не перевищує 7 мас. %. Ще одним предметом винаходу є спосіб синтезу і застосування цих полімерів. UA 105789 C2 (12) UA 105789 C2 UA 105789 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої відноситься винахід Цей винахід відноситься до (мет)акрилових полімерів. Конкретніше, предмет винаходу стосується (мет)акрилових полімерів з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, що можуть містити етиленові ненасичені зв'язки, мають низьку молекулярну масу, не містять сірковмісних, металевих або галоїдзаміщених сполук і мають низький вміст залишкового мономера. Ще одним предметом винаходу є спосіб одержання за допомогою радикальної полімеризації в розчині (мет)акрилових полімерів з лінійним або розгалуженим жирним ланцюгом, що можуть містити етиленові ненасичені зв'язки, мають низьку молекулярну масу, не містять сірковмісних, металевих або галоїдзаміщених сполук. Винахід стосується також застосування цих полімерів в складах, які можуть бути застосовані в різних областях, таких як сольватовані акрилові смоли з високим вмістом сухого залишку або присадки до масел, зокрема до мастильних матеріалів. Під (мет)акриловими полімерами в цій заявці розуміють алкіл поліакрилати та/або поліметакрилати. Рівень техніки і технічна задача В галузі (мет)акрилових полімерів радикальна полімеризація (мет)акрилових мономерів в середовищі розчинника є одним з традиційно використовуваних способів. Полімеризація ініціюється за допомогою сполук, здатних утворювати вільні радикали, таких як органічні перекиси або азотисті сполуки, які в залежності від конкретних умов, можуть об'єднуватися або не об'єднуватися з прискорювачами розкладання, як, наприклад, у випадку окислювальновідновлювальних систем ініціаторів, відомих також як "Редокс". При радикальній полімеризації довжина кінетичного ланцюга γ полімеру визначається за виразом: kp [M] Y 2fkdk t 1 , де I kp: константа швидкості росту ланцюга; [M]: концентрація мономеру; f: коефіцієнт ефективності ініціатора; kd: константа швидкості розкладання ініціатора; k t: константа швидкості обриву ланцюга; [I]: концентрація ініціатора. Середньовагові молекулярні маси полімерів, одержаних за допомогою цього способу, відносно високі, зазвичай вищі ніж 50 000 г/моль. Однак необхідно одержати полімери, що мають більш низьку молекулярну масу, зокрема з причин ефективності при застосуванні в деяких галузях промисловості або для того, щоб відповідати вимогам, пов'язаним з охороною навколишнього середовища, як у випадку покриттів, що містять сольватовані акрилові смоли. У цьому випадку використання смол з низькою молекулярною масою дозволяє ефективно збільшити сухий залишок сольватованих складів, не змінюючи його в'язкості, що сприяє зменшенню вмісту летких органічних складів. В деяких областях застосування (мет)акрилових полімерів вимагається, щоб вони не містили забруднюючих домішок, які можуть призвести до змін запаху або кольору, як у сірковмісних сполуках, і щоб вони не містили металів або галогенів. Фахівцям у цій галузі техніки відомі проблеми, що виникають при синтезі (мет)акрилових полімерів з низькою молекулярною масою у середовищі розчинника, у зв'язку з чим вже розроблено багато альтернативних варіантів з метою обмеження молекулярної маси. Наприклад, дуже висока температура термічної полімеризації, описаної, наприклад, в патентах US 6,844,406 та US 4,117,235, дозволяє утворювати велику кількість радикалів шляхом прискорення кінетики розкладання ініціатора, підвищуючи ймовірність виникнення реакцій передачі ланцюга. Це дозволяє одержати з низькою молекулярною масою, що мають низьку в'язкість у розчині. Однак застосування цього способу, при якому, як правило, використовується температура від 150 до 250 °C, а в деяких випадках вища від 300 °C, обмежене необхідністю використання розчинників з високою точкою кипіння, і приводить не лише до використання високих концентрацій ініціатора, а й до збільшення затрат енергії. В патенті US 4,652,605, що стосується одержання вінілових полімерів з низькою молекулярною масою контроль за довжиною кінетичного ланцюга забезпечується шляхом досягнення високої концентрації ініціатора. Полімеризація в умовах реакції з розбавленим розчином також дозволяє зменшити ймовірність виникнення реакцій росту ланцюга і тим самим сприяти одержанню полімерів з низькою молекулярною масою. Однак з точки зору промислового виробництва цей спосіб є неекономічним через високу вартість використовуваних ініціаторів і низьку продуктивність одержання полімеру. В патенті US 4,056,559 ефіри метакрилової кислоти з середньою молекулярною масою від 400 до 10,000 готують шляхом аніонної полімеризації в присутності алкоксидного аніону як каталізатора і спирту, який діє як регулятор ланцюга, причому контроль за молекулярною 1 UA 105789 C2 5 10 15 20 25 30 35 40 45 50 55 масою здійснюється відношенням між загальною кількістю використовуваного спирту і кількістю мономера. Каталізатор, такий як метилат натрію, може бути нейтралізований після реакції за допомогою мінеральної кислоти, такої як соляна кислота, а органічний полярний розчинник, такий як диметилсульфоксид, може бути використаний для підвищення розчинності та ефективності каталізатора. У зв'язку з цим не виключено, що в одержаних таким чином полімерах зберігаються невеликі кількості галогенних або сіркових сполук. Ще один широко використовуваний спосіб обмеження молекулярної маси полімерів, одержаних шляхом радикальної полімеризації, є застосування агента передачі ланцюга. Задачею цього агента є обмеження довжин полімерних ланцюгів шляхом швидкого знищення активних центрів росту. Агентом передачі ланцюга може бути сам мономер, як у випадку алілових мономерів, або розчинник, особливо якщо він є протонним розчинником, таким як ізопропанол, що використовується в способі, описаному в патенті US 4.301.266. У промисловості найчастіше використовуються такі агенти передачі ланцюга, як сірковмісні агенти, такі як алкіл меркаптани, зокрема лаурил меркаптан (FR 2,604,712, US 3,028,367). Високі константи передачі ланцюга цих агенті роблять їх переважними для здійснення ефективного контролю за молекулярною масою, при цьому вони мають, однак, той недолік, що пахучі полімери при зберіганні стають схильними до зміни кольорів. Вони також не можуть застосовуватися там, де заборонене застосування сірки. Інші методи так званої регульованої полімеризації також дозволяють обмежувати молекулярну масу полімерних ланцюгів. Серед них треба згадати про полімеризацію за участі нітроксильного радикалу, (NMP) полімеризацію, ініційовану сполуками, що діють одночасно як агент передачі, полімеризацію в присутності металоорганічних сполук або способи полімеризації з переносом атома (ATRP/RAFT), за допомогою сірко-або галогенвмісних молекул. Ці способи мають, однак, багато недоліків, таких як складність реалізації, використання сполук, що можуть привести до присутності небажаних домішок, таких як сірковмісні, металеві або галоїдзаміщені сполуки, а також висока вартість. В патенті US 5,475,073 описаний спосіб одержання гідроксі-функціоналізованих акрилових смол, в якому аліловий спирт діє і як розчинник, і як агент передачі, а ініціатор частково неперервно додається впродовж процесу полімеризації. Смоли мають різну середньовагову молекулярну масу, яка коливається від приблизно 500 до приблизно 10,000 г/моль. У статті Paint India 53 (8), (серпень 2003), Asian PPG, сторінки 33-36, описаний новий спосіб синтезу акрилових смол з низькою молекулярною масою, який ґрунтується на додаванні ініціатора, частково або повністю, в реактор перед додаванням мономерів. Мономери являють собою суміш акрилової кислоти, метилметакрилату, 2-етилгексил акрилату, гідроксіетилметакрилату і стиролу. Перекис ді-трет-бутилу (DTBP) застосовується як ініціатор, а оксилен як розчинник. Температура полімеризації становить 132 °C. Середньовагові молекулярні маси одержаних смол коливаються в межах від 18,000 до 30,000 г/моль. У заявці WO 2008/006998 описані (мет)акрилові полімери з низькою молекулярною масою ( Mw становить менш ніж 20,000 г/моль), які одержують радикальною полімеризацією в розчині, причому весь радикальний ініціатор додавали як затравку в бак реактора перед неперервним додаванням мономерів у присутності прискорювача розкладання. Виявилось, однак, що при такому способі одержання має місце високий рівень залишкових мономерів (більш ніж 18 %, навіть до 20 %, тобто 1/5 використаних мономерів, які не полімеризувались), що може призвести до несприятливих наслідків при практичному застосуванні полімерів, наприклад при використанні їх як присадки в маслах, вуглеводневих сполуках, мастильних матеріалах. У заявці WO 2008/006965 описано застосування гомополімеру у вуглеводневих дистилятах, що мають точку кипіння від 150 до 450 °C, причому гомополімер був одержаний з C3-C12 олефінових ефірів карбонової кислоти і жирного спирту, що містить ланцюг з 16 атомів вуглецю і необов'язково олефіновий зв'язок для підвищення ефективності добавок для поліпшення фільтрованості, що додаються до згаданих дистилятів, які містять спів-і/або терполімери етилену, C3-C5 вініловий ефір карбонової кислоти і моноспирт, що містить від 1 до 10 атомів вуглецю. Ці гомополімери були одержані способом, описаним у заявці WO 2008/006968 (див. також с. 13, рядки 7-17). Розкриття винаходу Несподівано було виявлено, що метакрилові полімери з низькою молекулярною масою не містять сірковмісних, металевих або галоїдзаміщених сполук і мають низький вміст залишкового мономера; як правило, залишкові мономери становлять не більш ніж 10 мас. % мономерів, що використовуються для реакції полімеризації. Ці низькомолекулярні полімери можуть, зокрема, бути одержані радикальною полімеризацією в середовищі розчинника за допомогою дуже швидкої системи ініціювання, що 2 UA 105789 C2 5 10 15 20 25 30 35 40 45 50 55 включає завантаження всієї кількості мономерів в реактор перед неперервним додаванням принаймні одного радикального ініціатора (в подальшому радикального ініціатора). Для заданої концентрації мономера швидке утворення в полімеризаційному середовищі дуже великої кількості радикалів дозволяє обмежити кінетичну довжину ланцюга і, таким чином, забезпечує можливість досягнення дуже низької молекулярної маси. Ініціатор можна необов'язково об'єднувати з прискорювачем розкладання з метою подальшого прискорення кінетики утворення вільних радикалів в середовищі, підвищуючи тим самим його концентрацію поєднанням механізму термічного розкладання з механізмом окислювально-відновлювального розкладання. Невикористання агента передачі і методів регульованої радикальної полімеризації забезпечує одержання полімерів, що не містять сірковмісних, металевих або галоїдзаміщених сполук. Під сірковмісними сполуками розуміють всі молекули, що містять у своєму ланцюзі принаймні один атом сірки. Аналогічно, сполука називається металевою або галоїдзаміщеною, якщо вона містить в своєму ланцюзі принаймні один атом металу, такого як Fe, Co, Ni, Sn, Cr, Ti, причому цей перелік не є вичерпним, або принаймні один атом галогену, такого як Cl, Br, F, I. Таким чином, предметом винаходу є (мет)акрилові полімери з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, мають середньовагову молекулярну масу Mw , меншу ніж 20,000 г/моль, не містять сірковмісних, металевих та галоїдзаміщених сполук, і мають низький вміст залишкового мономеру. Ще одним предметом винаходу є спосіб синтезу (мет)акрилових полімерів з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, мають низьку середньовагову молекулярну масу Mw , меншу ніж 20,000 г/моль, не містять сірковмісних, металевих та галоїдзаміщених сполук, і мають низький вміст залишкового мономеру, шляхом радикальної полімеризації в розчині, який відрізняється тим, що спочатку в реактор поміщають затравку, у склад якої входить вся кількість (мет)акрилового(их) мономеру(ів) з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, які можуть містити принаймні один етиленовий ненасичений зв'язок, після чого неперервно додають радикальний ініціатор, як правило, в розчині в органічному розчиннику. Ще одним предметом винаходу є застосування (мет)акрилових полімерів з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, з низькою середньоваговою молекулярною масою Mw , меншою ніж 20,000 г/моль, які не містять сірковмісних, металевих або галоїдзаміщених сполук і мають низький вміст залишкового мономера, як добавки в склад сольватованих акрилових смол з високим вмістом сухого залишку або добавки в масляні композиції, такі як мастильні композиції. Інші характерні ознаки і переваги винаходу стануть очевидними з викладеного нижче опису. Докладний опис винаходу (Мет)акрилові полімери з 8 або більше атомами вуглецю з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, згідно з винаходом мають низьку середньовагову молекулярну масу Mw , яка становить менш ніж20,000 г/моль, зокрема коливається від 5,000 до 18,000 г/моль, переважно знаходиться в межах від 6,000 до 15,000 г/моль. Конкретніше, полімери за винаходом являють собою (мет)акрилові полімери з лінійним або розгалуженим жирним ланцюгом, що містить від 12 до 50 атомів вуглецю, переважно від 16 до 40 атомів вуглецю, більш переважно від 18 до 22 атомів вуглецю. Жирні ланцюги можуть включати один або більше етиленових ненасичених зв'язків. Завдяки своїй низькій молекулярній масі полімери за винаходом мають ту перевагу, що приводять до одержання акрилових смол з високим вмістом сухого залишку, що дозволяє поєднувати низьку в'язкість з низьким вмістом летких органічних сполук. Полімери за винаходом, які не містять ні сірковмісних сполук, ні будь-яких металевих або галогенових домішок, не мають при зберіганні великих проблем, пов'язаних з запахом, або проблем зі зміною кольору. Вони відповідають Європейським нормам щодо зменшення забруднення довкілля двоокисами сірки. Вони виконують вимоги угод про обмеження вмісту металевих або галогенових домішок, які можуть додаватися у вигляді добавок у різні склади, зокрема в нафтові мастильні матеріали. 3 UA 105789 C2 5 10 15 20 25 30 35 40 45 50 55 Метод синтезу, що дозволяє одержувати полімери за винаходом, який є ще одним предметом винаходу, включає радикальну полімеризацію у середовищі розчинника, застосовуючи дуже швидку систему ініціювання, конкретніше, таку послідовність операцій: (a) в реактор додають затравку, яка складається з усієї кількості метакрилового (метакрилових) мономеру (мономерів), одного або необов'язково в розчині в органічному розчиннику; реакційне середовище поміщують при перемішуванні переважно в інертну атмосферу, наприклад при барботуванні азотом; (b) затравку, одержану на стадії (а), доводять до температури полімеризації; (c) при температурі полімеризації неперервно додають радикальний ініціатор у розчині в органічному розчиннику; (d) у реакційному середовищі, одержаному на стадії (c), підтримують температуру полімеризації впродовж кількох десятків хвилин; (е) реакційне середовище охолоджують до температури 50-60 °C, переважно в окиснювальній атмосфері, переважно при перемішуванні, причому додають принаймні один інгібітор полімеризації, (f) полімер у розчині в органічному розчиннику збирають, переважно після відфільтровування домішок, присутніх у реакційному середовищі. (Мет)акрилові полімери з 8 або більше атомами вуглецю з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, які використовуються в способі за винаходом, знаходяться в продажу. Наприклад, вони можуть бути одержані шляхом прямої етерифікації (мет)акрилової кислоти спиртами, що містять 8 або більше атомів вуглецю з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, або шляхом переетерифікації коротколанцюгових (мет)акрилатів спиртами, що містять 8 або більше атомів вуглецю з лінійним або розгалуженим жирним ланцюгом, і можуть містити принаймні один етиленовий ненасичений зв'язок. Конкретніше, (мет)акрилові мономери мають лінійний або розгалужений ланцюг, що містить від 12 до 50 атомів вуглецю, переважно від 16 до 40 атомів вуглецю, більш переважно від 18 до 22 атомів вуглецю. (Мет)акриловими мономерами, які можуть бути використані в способі за винаходом, є, наприклад, н-октил акрилат, ізо-октил акрилат, 2-етил гексил акрилат, ноніл акрилат, децил акрилат, ізодецил акрилат, ундецил акрилат, додецил акрилат (відомий також як лаурил акрилат), тридецил акрилат, тетрадецил акрилат (відомий також як міристил акрилат), пентадецил акрилат, гексадецил акрилат (відомий також як цетил акрилат), гептадецил акрилат, октадецил акрилат (відомий також як стеарил акрилат), нонадецил акрилат, ейкозил акрилат, бегеніл акрилат і їх метакрилові еквіваленти. в способі за винаходом можуть бути використані також суміші цих мономерів або мономерів, одержаних етерифікацією або переетерифікацією, починаючи з спиртових сумішей з лінійним або розгалуженим ланцюгом, що містять у своєму ланцюзі принаймні 8 атомів вуглецю і можуть містити принаймні один етиленовий ненасичений зв'язок. В залежності від природи мономеру або мономерів їх обов'язково треба нагрівати перед додаванням в реактор, якщо вони являють собою тверді речовини при кімнатній температурі. Радикальним ініціатором або ініціаторами (в подальшому радикальний ініціатор), що використовуються в способі за винаходом для ініціації радикальної полімеризації, є зазвичай органічні перекиси та/або азосполуки. З органічних перекисів можна згадати, зокрема, групу діацилперекисів, алкілперекисів або перестерів та їх суміші. Прикладами органічних перекисів, що можуть застосовуватися у способі за винаходом, є перекис ацетилу, перекис бензоїлу, перекис лаурилу, перекис кумілу, перекис т-бутилу, перекис капроїлу, трет-бутил перокси-2-етилгексаноат (відомий також як т-бутил пероктоат) або трет-бутил пероксибензоат, особливо переважний, та їх суміші, причому цей перелік не може розглядатися як вичерпний. З азосполук можна згадати 2,2'-азо-біс(ізобутиронітріл), 2,2'-азо-біс(2-метилбутиронітріл), 2,2'-азо-біс(2,4-диметил)пентаннітріл, 2,2'-азо-біс(4-метоксі-2,4-диметил)пентаннітріл, 1,1'-азобіс(циклогексан-карбонітріл), 4,4'-азо-біс(4-ціановалеріанова кислота), диметил-2,2'-азо-біс-(2метилпропіонат), азо-біс(2-ацетоксі-2-пропан), 2,2'-азо-біс(2-амідінопропан)дигідрохлорид, 2(трет-бутилазо)4-метоксі-2,4 диметил-пентаннітріл, 2-(трет-бутилазо)-2,4-диметилпентаннітріл, 2-(трет-бутилазо)ізобутиронітріл, 2-(трет-бутилазо)-2-метилбутаннітріл, l-(третамілазо)циклогексанкарбонітріл, 1-(трет-бутилазо)циклогексанкарбонітріл та їх суміші, причому цей перелік не може розглядатися як вичерпний. 4 UA 105789 C2 5 10 15 20 25 30 35 40 45 50 55 60 В залежності від хімічної природи і кінетичних властивостей розкладання застосовуваного радикального ініціатора температура полімеризації і час неперервного додавання суміші мономерів повинні регулюватися для одержання бажаного рівня молекулярної маси. Органічний розчинник, який необов'язково використовується для підвищення розчинності радикального ініціатора, повинен бути сумісним з органічним розчинником, який необов'язково використовується для додавання (мет)акрилового(их) мономеру(ів); він не повинен містити сірчаних, металевих або галогенових домішок. Переважно один і той же органічний розчинник використовується для радикального ініціатора і для (мет)акрилового(их) мономеру(ів). Як розчинники, що можуть бути використані, треба згадати вуглеводні і масляні фракції аліфатичних та/або ароматичних вуглеводнів, таких як гексан, циклогексан, гептан, толуол, всі ® ізомери ксилолу, Сольварекс 10 (що продається компанією TOTAL), та його ринкові еквіваленти, і всі розчинники, що традиційно використовуються для одержання сольватованих акрилових смол, такі як етилацетат, метилетилкетон, причому цей перелік не може розглядатися як вичерпний. Конкретніше, використовується органічний розчинник, який має температуру спалаху, вищу ніж 55 °C. Масляну фракцію переважно вибирають з одержаних при перегонці, що мають точку кипіння, вищу ніж 100 °C, і сольватуючу здатність у відповідності до анілінової точки, більшу ніж 10 °C. Концентрація мономеру (мономерів) у відношенні до загальної маси реакційного середовища може зазвичай досягати 70 % за масою, і переважно коливається від 20 до 50 % за масою. Температура полімеризації, як правило, становить 50-150 °C, переважно 80-120 °C, більш переважно 100-110 °C. Наскільки можливо, температура утримується постійною під час неперервного додавання радикального ініціатора в реактор; коливання температури переважно не перевищують ± 3 °C. Радикальний ініціатор у розчині в органічному розчиннику неперервно додається в реактор після того, як туди вперше помістили мономер (мономери). Час, протягом якого додається радикальний ініціатор, зазвичай коливається від 2 до 10 годин, переважно від 5 до 7 годин. Вміст радикального ініціатора, як правило, становить 2-14 % за масою відносно вмісту мономерів, переважно становить 2-6 % за масою. Згідно з одним з варіантів здійснення винаходу радикальний ініціатор об'єднується з прискорювачем розкладання у розчині в органічному розчиннику. Додавання прискорювача розкладання до реакційного середовища може здійснюватися одночасно або не одночасно з додаванням радикального ініціатора. Додавання прискорювача розкладання може виконуватися неперервно, окремо або разом з ініціатором. У цьому варіанті втілення як радикальний ініціатор переважно застосовується органічний перекис, який діє як окиснювач, а прискорювач розкладання діє як відновлювальний агент. Як прискорювач розкладання можуть використовуватися ароматичні сполуки, такі як ароматичні аміни, конкретніше ароматичні третинні аміни, такі як похідні типу N, N'-діалкіланіліну. Зокрема, слід згадати N, N'диметиланілін, N, N'-диетиланілін, N, N'-диметил-p-толуїдин, або етоксильовані p-толуїдини, такі як N, N'-біс-(2-гідроксіетил)-p-толуїдин. Органічний розчинник, що застосовується для підвищення розчинності прискорювача, переважно являє собою розчинник, що використовується для радикального ініціатора, або будь-який інший сумісний розчинник. Вміст прискорювача розкладання у випадку його присутності зазвичай коливається від 2 до 14 % за масою відносно мономерів, переважно від 2 до 6 % за масою. Зокрема, ініціатор і прискорювач застосовуються у масовому співвідношенні, що варіюється в межах від 1:2 до 1:0,5, переважно в межах від 1: 1,5 до 1: 0,8. Згідно з одним з варіантів здійснення винаходу мономери доводять до температури полімеризації перед додаванням радикального ініціатора. З тих же причин реакцію проводять в інертній атмосфері, щоб уникнути утворення перекисних радикалів з меншою реакційною здатністю, коли кисень буде стикатися з повітрям. Згідно з одним з варіантів здійснення винаходу в кінці неперервного додавання ініціатора температура реакційного середовища швидко росте від 10 до 15 ºС. Після цього наступає період витримування, під час якого, переважно на початку цього періоду, ініціатор додається в кількості до 50 % від початкової маси завантажуваного ініціатора. Під час цього періоду витримування температура реакційного середовища утримується на рівні температури полімеризації зазвичай впродовж 1-3 додаткових годин. Ця стадія витримування, яка може включати додавання ініціатора, що є переважним, призначена для досягнення максимальної глибини перетворення з метою звести до мінімуму вміст залишкових мономерів у кінцевому продукті (смолі). Кількість доданого ініціатора зазвичай змінюється в межах від 0,5 до 2 % за масою відносно вмісту мономерів, переважно від 0,5 до 1 %. 5 UA 105789 C2 5 10 15 20 25 30 35 40 45 50 55 В кінці реакції до реакційної суміші можуть додаватися стабілізатор або інгібітор полімеризації, щоб уникнути можливої подальшої полімеризації залишкових мономерів, що може призвести до змін у середній молекулярній масі полімерів під час їх зберігання. Як приклади інгібітора полімеризації можна згадати гідрохінони, такі як метилгідрохінон, наприклад (MMEHQ). Спосіб за винаходом має ту перевагу, що приводить до одержання полімерів з низькою молекулярною масою Mw , як правило меншою, ніж 20,000 г/моль, чого важко добитися, застосовуючи традиційні методи; в ньому застосовуються низькі температури полімеризації і не використовуються жодні сірковмісні агенти передачі, які мають ту перевагу, що забезпечують низькі рівні залишкових мономерів, в основному залишкові мономери становлять не більш ніж 10 % від загальної маси доданих мономерів. (Мет)акрилові полімери з лінійним або розгалуженим жирним ланцюгом із 8 або більше атомів вуглецю, що можуть містити принаймні один етиленовий ненасичений зв'язок, з низькою молекулярною масою, не містять сірковмісних, металевих або галоїдзаміщених сполук і містять менш ніж 10 %, переважно менш ніж 7 % за масою залишкових мономерів, знаходять особливо широке застосування як добавки в різних складах, таких як сольватовані акрилові смоли з високим вмістом сухого залишку, або як добавки в нафтопродукти, зокрема палива та мастильні речовини. Сольватовані акрилові смоли з високим вмістом сухого залишку широко застосовуються в галузі виробництва покриттів, зокрема в автомобільних фарбах. Цей винахід стосується застосування співполімерів для підвищення активності традиційних низькотемпературних присадок і присадок для зниження граничної температури фільтрованості (ГТФ) середніх дистилятів. (Мет)акрилові полімери або полімери за винаходом, такі як визначені вище, додаються до середніх дистилятів разом з низькотемпературною присадкою. В контексті цього винаходу традиційні присадки для поліпшення фільтрованості являють собою співполімери, що містять ланки, одержані з принаймні одного альфа-олефіну, принаймні одного вінілового ефіру і принаймні одного ефіру альфа-бета ненасиченої моно-карбонової кислоти; як приклад можна згадати співполімери етилену і вінілацетату (ЕВА), співполімери етилену і вінілпропіонату, співполімери етилену і алкіл(мет)акрилату(ів), терполімери етилену, вінілового ефіру і алкіл(мет)акрилату; переважно співполімери і терполімери містять від 20 до 40 мас. % ланок, що повторюються, вінілового та/або акрилового ефіру. Згідно з одним з переважних варіантів здійснення винаходу присадками для поліпшення фільтрованості є ЕВА. Згідно з одним з переважних варіантів здійснення винаходу присадками для поліпшення фільтрованості є співполімери етилену і метилакрилату. Згідно з одним з переважних варіантів здійснення винаходу присадками для поліпшення фільтрованості є співполімери етилену і вініл 2-етил гексаноату. Згідно з одним з переважних варіантів здійснення винаходу присадками для поліпшення фільтрованості є терполімери етилену, вінілацетату і вініл неодеканоату. Згідно з одним з переважних варіантів здійснення винаходу присадками для поліпшення фільтрованості є терполімери етилену, вінілацетату і вініл неодеканоату. Згідно з одним з переважних варіантів здійснення винаходу присадками для поліпшення фільтрованості є терполімери етилену, вінілацетату і вініл 2-етил гексаноату. Присадки для поліпшення фільтрованості являють собою статистичні співполімери і мають середню середньовагову молекулярну масу Mw , яка визначається методом ГПХ і зазвичай коливається в межах 3 000-30 000 г/моль, і середньочислову молекулярну масу (Мn), яка визначається методом ГПХ і зазвичай коливається в межах 1 000-15 000. Ці співполімери можуть бути одержані способом, відомим per se за допомогою будь-якого ème способу полімеризації (див, наприклад, Ullmann's Encyclopaedia of Industrial Chemistry, 5 Edition, "Waxes", Vol. A 28, p.146; US 3 627 838; EP 7 590), зокрема радикальною полімеризацією, переважно в умовах високого тиску, як правило, порядку 1,000-3,000 бар (100300 МПа), переважно від 1,500 до 2,000 бар (150-200 МПа), температура реакції, як правило, коливається в межах 160-320 °C, переважно від 200 до 280 °C, і в присутності принаймні одного радикального ініціатора, який в основному вибирають з органічних перекисів і/або кисневмісних або азотистих сполук, і регулятора молекулярної маси (кетону або аліфатичного альдегіду, …). Співполімери можуть бути одержані, наприклад, в трубчатому реакторі способом, описаним в патенті US 6,509,424. Композиції на основі вуглеводнів, в які включені співполімери за винаходом, вибирають з усіх видів нафтових масел або палив, таких як дизельні пальні, пічне побутове паливо (ППП) для обігріву, керосин, авіаційні палива, важкі рідкі палива та ін. 6 UA 105789 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як правило, вуглеводневі композиції містять сірку у кількості, меншій ніж 5,000 ppm, краще меншій ніж 500 ppm, ще краще меншій ніж 50 ppm, і найкраще меншій ніж 10 ppm, і переважно вони взагалі не містять сірки. Композиції на основі вуглеводнів містять середні дистиляти з точкою кипіння, що коливається в межах 100-500 °C; початкова температура кристалізації ПТК, визначена методом диференціальної скануючої калориметрії, часто дорівнює -20 °C або перевищує це значення, зазвичай знаходиться в інтервалі від -15 до + 10 °C. Ці дистиляти можуть вибиратися, наприклад, з дистилятів, одержаних прямою перегонкою вуглеводневої сировини, дистилятів вакуумної перегонки, гідроочищених дистилятів, дистилятів, одержаних шляхом каталітичного крекінгу та/або гідрокрекінгу вакуумних дистилятів, дистилятів, одержаних в результаті конверсії типу ДСПВ (десульфуризації продуктів відгонки) та/або процесів вісбрекінгу, дистилятів, одержаних при облагороджуванні фракцій по Фішеру-Тропшу, дистилятів, утворених за технологією BТL (Biomass-to-liquid) шляхом переробки біологічного матеріалу рослинного і тваринного походження, окремо або в комбінації, і складних ефірів рослинних олій та тваринних жирів або їх сумішей. Вуглеводневі композиції можуть також включати дистиляти, одержані в результаті більш складних процесів переробки, ніж дистиляти, одержані прямою перегонкою вуглеводнів, наприклад, можуть бути одержані способами крекінгу, гідрокрекінгу та/або каталітичного крекінгу і способами вісбрекінгу. Вони можуть також містити нові джерела дистилятів, серед яких слід, зокрема згадати такі: - найважчі фракції, які одержують в результаті процесів крекінгу та вісбрекінгу, з високою концентрацією важких парафінів, що містять більш ніж 18 атомів вуглецю, - синтетичні дистиляти, які одержують в результаті перетворення газів, такі як дистиляти, одержані в процесі Фішера-Тропша, - синтетичні дистиляти, які утворюються в результаті обробки біомаси рослинного та/або тваринного походження, зокрема за технологією NexBTL, - а також олії та жири та/або складні ефіри рослинних олій та/або тваринних жирів. Ці нові базові компоненти палив можуть застосовуватися самостійно або в суміші з традиційними нафтовими середніми дистилятами, як базовий компонент пального та/або базовий компонент пічного побутового палива; вони містять зазвичай довгі парафінові ланцюги з числом атомів вуглецю, що дорівнює або більше за 10, і переважно коливається в межах від C14 до C30. Композиції на основі вуглеводнів переважно являють собою середні вуглеводневі дистиляти з початковою температурою кристалізації ПТК, що дорівнює або перевищує -5 °C, і переважно знаходиться в інтервалі від -5 до + 10 °C. Згідно з одним з варіантів здійснення винаходу вуглеводневі дистиляти мають масовий вміст n-парафінів, з принаймні 18 атомами вуглецю, що дорівнює або перевищує 4 %. Згідно з одним з варіантів здійснення винаходу вуглеводневі дистиляти мають масовий вміст n-парафінів, з принаймні 24 атомами вуглецю, що дорівнює або перевищує 0,7 %, переважно масовий вміст C24-C40 n-парафінів знаходиться в інтервалі від 0,7 до 2 %. Ще один предмет винаходу стосується пального для дизельних двигунів, що містить основну частину вуглеводневих дистилятів, як визначено вище, і зазвичай містять від 0 до 500 ppm сірки, і меншу частину принаймні однієї присадки для поліпшення фільтрованості і принаймні однієї присадки для підвищення ефективності за винаходом, такої як визначено вище. Ще один предмет винаходу стосується пічного побутового палива, що містить основну частину вуглеводневих дистилятів, таких як визначені вище, і зазвичай містять від 0 до 5,000 ppm сірки, і меншу частину принаймні однієї присадки для поліпшення фільтрованості і принаймні однієї присадки для підвищення ефективності за винаходом, такої як визначено вище. Ще один предмет винаходу стосується важкого дизельного пального, що містить основну частину вуглеводневих дистилятів, таких як визначені вище, і зазвичай містить від 0 до 5,000 ppm сірки, і меншу частину принаймні однієї присадки для поліпшення фільтрованості і принаймні однієї присадки для підвищення ефективності за винаходом, такої як визначено вище. Це важке дизельне пальне може застосовуватися, зокрема, як пальне для судових двигунів і промислових котлів. Низькотемпературні присадки та присадки для поліпшення фільтрованості переважно застосовуються у вигляді композицій, що містять зазвичай від 85 до 98 мас. % принаймні однієї присадки для поліпшення температури фільтрованості і від 2 до 15 мас. % принаймні одного (мет)акрилового полімеру, такого як визначено вище, як індикатор(и) фільтрованості у присадці 7 UA 105789 C2 5 10 15 20 25 30 35 40 45 50 55 60 (присадках) для поліпшення фільтрованості. Цю композицію одержують, наприклад, шляхом змішування при кімнатній температурі присадки (присадок) для поліпшення фільтрованості, необов'язково в розчині, і присадок для підвищення ефективності, необов'язково в розчині. Вона може додаватися в палива на нафтопереробному заводі і/або може включатися після нафтопереробного заводу, необов'язково в суміші з іншими присадками у вигляді комплексу присадок. Як правило, композиція, що містить присадку(и) для поліпшення фільтрованості і присадку(и) для для підвищення ефективності, додають до композицій на основі вуглеводнів у кількості, що знаходиться в межах від 100 до 1,000 ppm за масою. На додачу до низькотемпературних присадок або присадок, описаних вище, і присадок для підвищення ефективності за винаходом композиції на вуглеводневій основі можуть також містити одну або більше інших добавок, відмінних від співполімерів за винаходом, вибраних з миючих присадок, антикорозійних агентів, диспергаторів, деемульгаторів, протиспінювальних агентів, біоцидів, віддушок, присадок, що підвищують цетанове число, поліпшувачів тертя, присадок, що поліпшують змащувальну здатність або згладжують мікронерівності, прискорювачів окислення (прискорювачі каталітичного окислення і сажоутворення), речовин, що поліпшують температуру помутніння, температуру застигання, граничну температуру фільтрованості, антиседиментаційних присадок, протизносних присадок та/або присадок, що змінюють питому електропровідність. Серед цих присадок слід в першу чергу згадати: а) присадки, що підвищують цетанове число, зокрема (але не обмежуючись цим) вибрані з алкілнітратів, переважно 2-етилгексилнітрат, ароїл-пероксидів, переважно бензилпероксид, і алкілпероксидів, переважно тербутил-пероксид; b) протиспінювальні агенти, зокрема (але не обмежуючись цим) вибрані з полісилоксанів, оксіалкілованих полісилоксанів і амідів жирних кислот, одержаних з рослинних олій або тваринних жирів. Приклади таких присадок наведені в EP 861 882, EP 663 000, EP 736 590; c) миючі та/або антикорозійні присадки, зокрема (але не обмежуючись цим) вибрані з групи, що містить аміни, сукциніміди, алкенілсукциніміди, поліалкіламіни, поліалкіл поліаміни і поліефіраміни. Приклади таких присадок наведені в EP 938 535; d) присадки, що поліпшують змащувальну здатність, або протизносні присадки, зокрема (але не обмежуючись цим), вибрані з групи, що містить жирні кислоти і їх ефірні або амідні похідні, зокрема гліцеролу моноолеат, і похідні моно- та поліциклічних карбонових кислот. Приклади таких присадок наведені в таких документах: ЕР 680 506, EP 860 494, WO 98/04656, EP 915 944, FR2 772 783, FR 2 772 784; e) присадки, що знижують температуру помутніння, зокрема (але не обмежуючись цим) вибрані з групи, що складається з терполімерів довголанцюжкового олефінового/(мет)акрилового складного ефіру/малеіміду, і полімерів ефірів фумарової/малеїнової кислот. Приклади таких присадок наведені в ЕР 71 513, EP 100 248, FR 2 528 051, FR 2 528 051, FR 2 528 423, EP1 12 195, EP 1 727 58, EP 271 385, EP 291 367; f) антиседиментаційні присадки та/або диспергатори парафіну, зокрема (але не обмежуючись цим) вибрані з групи, що містить співполімери (мет)акрилової кислоти та алкілу (мет)акрилату, амідованого поліаміном, алкенілсукциніміди поліаміну, похідні терефталевої кислоти та дволанцюжкових амінів жирного ряду; алкілфенольні смоли. Приклади таких присадок наведені в ЕР EP 261 959, EP593 331, EP 674 689, EP 327 423, EP 512 889, EP 832 172, US2005/0223631; US 5 998 530; WO 93/14178. g) універсальні присадки, що забезпечують роботу в холодну погоду, вибрані з групи, що складається з полімерів на основі олефіну та алкенілнітрату, описаних в ЕР 573 490. h) біоциди; i) присадки, що змінюють питому електропровідність; j) присадки, що поліпшують запалювання; k) віддушки. Ці присадки зазвичай додаються у композиції на вуглеводневій основі у кількості від 100 до 1 000 ppm за масою (кожна). У прикладах, наведених нижче для того, щоб проілюструвати цей винахід, які, однак, не обмежують його об'єму охорони, використовувались такі методи: - кінематична в'язкість при 40 °C, вимірювана за допомогою капілярного віскозиметра (Walter 2 Herzog GmbH) відповідно до стандарту NF EN ISO 3104, виражена в mm /с; - середньовагові молекулярні маси ( Mw ), виражені в еквівалентах ПММА [полі(метилметакрилат)] в г/моль і визначені стандартним методом ГПХ за допомогою хроматографа фірми Вотерс, обладнаного 5 колонками фірми Вотерс послідовно, еталонна HR 8 UA 105789 C2 5 10 15 20 25 30 35 40 45 50 55 4+3+2+1+0,5, і використовуючи як розчинник ТГФ; підготовка зразків, розведених до 0,5 %, і елюювання з швидкістю 1 мл/хв; реєстрація з використанням рефрактометрії; - вміст залишкового мономеру визначали методом гелепроникаючої хроматографії (ГПХ); - граничну температуру фільтрованості (ГТФ) визначали відповідно до стандарту NF EN 116; - точку застигання (РР)) визначали згідно з NF T 60 105; - точка помутніння (CР) визначали згідно з стандартом NF EN 23015; - вміст ароматичних сполук визначали згідно з стандартом IP391; - початкову температуру кристалізації (ПТК) визначали методом диференціальної скануючої калориметрії (ДСК); - температуру перегонки визначали за стандартом D 86; - цетанове число визначали за стандартом ASTM D4737; - густину при 40 °C (D40) і при 15 °C (D15) NF EN ISO 12185. Використовували такі сполуки: C18-C22 алкіл акрилати (температура плавлення: 40 °C; молекулярна маса: 352 г/моль) ® продається фірмою Arkema France під торговою назвою Norsocryl A18-22; - C18-C22 алкіл акрилат, що містить від 42 до 46 мас. % бегеніл акрилату (C22), від 40 до 44 % C18 акрилату, від 9 до 13 % C20 акрилату, до 1.5 % C16- акрилату, до 2 % C22+ акрилату, продається фірмою Cognis під торговою назвою 45 % бегеніл акрилат; - трет-бутил пероксибензоат, що продається фірмою Arkema France під торговою назвою ® LUPEROX P; - трет-бутил перокси-2-етил гексаноат, що продається фірмою Arkema France під торговою ® назвою LUPEROX 26; - прискорювач розкладання: N, N'-диметил-р-толуїдін (NNDPT) що продається фірмою Akzo ® Nobel під торговою назвою Accelerator NL-65-100 або фірмою Cognis під торговою назвою: ® Bisomer PTE; - органічний розчинник: ароматичний розчинник, що продається фірмою Exxon Mobil під торговою назвою Solvesso 150 (S150); - інгібітор полімеризації: монометиловий ефір гідрохінону (MMEHQ). Приклад 1 У 200 л реактор-полімеризатор, попередньо дегазований азотом і поміщений в атмосферу азоту, додавали затравку, яка включала 294,7 вагових частин 45 % бегеніл акрилату, попередньо розплавленого в печі при 70 °C, і 631.2 вагових частин Solvesso 150. Поміщали затравку при перемішуванні (U-подібна мішалка якірного типу; швидкість перемішування: 75 3 об/хв) при легкому барботуванні азотом (1 м /год.) і доводили до температури 100 °C. Після досягнення затравкою температури полімеризації або заданої температури за допомогою насоса-дозатора починали процес неперервного додавання розчину, що містить 12,7 вагових частин трет-бутил пероксибензоату (радикальний ініціатор), 61,3 вагових частин ароматичного розчинника Solvesso 150, який продовжували 6 годин 30 хвилин при перемішуванні. Впродовж всього процесу додавання підтримували температуру 100 °C ± 2 °C. Після завершення додавання проводили тверднення (вулканізації) впродовж 1 години при заданій температурі, продовжуючи помішувати. Потім реакційне середовище охолоджували до 60 ºС при помішуванні; після цього припиняли барботування азотом і додавали 0,1 вагової частини MMEHQ; перемішування продовжували впродовж 15 хвилин. Таким чином був одержаний C18-C22 поліакрилат в розчині Solvesso 150 з такими властивостями: сухий залишок: 30 %; Mw : 9,540 г/моль; вміст залишкового мономеру: 6,7 2 мас. %; в'язкість при 40 ºС: 5,99 мм /с. Приклад 2 Повторили приклад 1, з тою різницею, що прискорювач розкладання (NNDPT) змішали з радикальним ініціатором. Прискорювач розкладання додавали неперервно в той же час, що й органічний розчин ініціатора, поки його вміст не досяг 4 вагових частин. Приклад 3 Повторили приклад 1, з тою різницею, що трет-бутил пероксибензоат замінили трет-бутил перокси-2-етил гексаноатом з тим же молярним відношенням. Приклад 4 Повторили приклад 3, з тою різницею, що прискорювач розкладання (NNDPT) змішали з радикальним ініціатором. Прискорювач розкладання додавали неперервно в той же час, що й органічний розчин ініціатора, поки його вміст не досяг 4 вагових частин. Приклади 5 і 6 (порівняння з WO 2008/006998) 9 UA 105789 C2 5 10 15 У реактор-полімеризатор, попередньо дегазований азотом і поміщений в атмосферу азоту, ® додавали затравку, яка включала 75 вагових частин Solvesso 150 і 4 вагові частини LUPEROX 26. Температуру затравки доводили до 100 °C при перемішуванні (U-подібна мішалка якірного типу). ® Norsocryl A18-22 попередньо розплавляли в печі при 70 °C. Після цього при перемішуванні готували розчин А, який складався з 153,5 вагових частин Solvesso 150 і 100 вагових частин ® розплавленого Norsocryl A18-22. Другий розчин, позначений як розчин В, готували з 4 вагових ® частин Accelerator NL-65-100 і 35 вагових частин Solvesso 150. Після досягнення затравкою заданої температури одночасно, але окремо почали додавати розчини А і В впродовж 6 годин 30 хвилин при перемішуванні. Впродовж всього процесу додавання підтримували температуру 100 °C ± 2 °C. Після завершення додавання проводили тверднення (вулканізацію) впродовж 1 години при заданій ® температурі, після додавання 0,5 вагової частини LUPEROX 26, попередньо розчиненого в 5 частинах Solvesso 150. Потім реактор охолоджували і стабілізували смолу шляхом додавання 100 ppm MMEHQ. Всі властивості полімерів, описаних у прикладах 1-6, позначених Ві, наведені в таблиці 1. Таблиця 1 Приклад B1 B2 B3 B4 B5 B6 20 Mw 10,420 10,420 9,220 9,910 8,780 8,900 Вміст залишкового мономеру (мас. %) 6.64 14.04 6.36 6.64 20.76 18.73 В'язкість при 40 ºС 2 (мм /с) 7.24 5.986 7.24 6.75 4.316 4.094 Приклад 7 В цьому прикладі вимірювали ефективність і порівнювали з поліпшеною граничною температурою фільтрованості ГТФ, яку забезпечили полімери Ві з прикладів 1-6 при додаванні до дизельних пальних або пічного побутового палива. Властивості дистилятів, які випробувались без присадки для поліпшення фільтрованості і без присадки для підвищення ефективності палива, наведені в таблиці 2. 25 Таблиця 2 Випробувані дистиляти пічного побутового палива (ППП) Всього n-парафінів методом ЖХ/ГХ (мас. %), з них: C24 Гранична температура фільтрованості ГТФ (°C) Точка застигання (°C) Точка помутніння (°C) 3 D15 (кг/м ) Вміст сірки (ppm) Вміст ароматичних сполук Моноароматичні сполуки, мас. % Діароматичні сполуки, мас. % Поліароматичні сполуки, мас. % Початкова температура кристалізації (ПТК) (°C) 10 11.08 1.77 4.2 4.31 0.8 0 0 863 1240 27.6 8.2 3.3 -1.2 UA 105789 C2 Таблиця 2 Випробувані дистиляти пічного побутового палива (ППП) Перегонка (°C) Початкова точка кипіння T10 T20 T50 T80 T90 T95 Кінцева точка кипіння 5 10 162.6 195.5 220.7 293.6 341 357 372 382.8 Випробувані присадки для зниження ГТФ являли собою суміш 2 співполімерів ЕВА (ЕВА1 + ЕВА2) у ваговому співвідношенні 15:85, розведену потім в ароматичному розчиннику типу Solvesso 150 або Solvarex 10 у ваговому співвідношенні (ЕВА1 + ЕВА2)/ розчинник, що дорівнює 70:30. Співполімер ЕВА1 містив 71,5 мас. % етилену і 28,5 мас. % вінілацетату; співполімер ЕВА2 містив 69.5 мас. % етилену і 30.5 мас. % вінілацетату. Mw цих ЕВА дорівнював 5,000 і -1 9,000 г/моль відповідно, а їх в'язкість при 100 °C дорівнювала 0,3 і 0,4 Пa·с відповідно. ГТФ палива, до якого додали присадку для зниження ГТФ, порівнювали з ГТФ палива, яке містило присадку для зниження ГТФ плюс Ві присадку для підвищення ефективності палива для змінних кількостей однієї присадки ГТФ і для присадки для зниження ГТФ плюс присадки для підвищення ефективності палива, виражених в ppm за масою. Результати наведені в таблиці 3. 15 Таблиця 3 Ефективність зниження температури фільтрованості (°C) Інтенсифікатор, описаний у прикладі 1 2 3 4 5 порівняння 6 Порівняння 20 Кількість присадки в ППП (ppm за масою) Композиція з присадкою складу (ЕВА1/ЕВА2/Bi/розчинник) ЕВА1/ЕВА2/S150 (10.5/59.5/0/30) ЕВА1/ЕВА2//S150//B1 (9.5/53.5/3/34) ЕВА1/ЕВА2//S150//B2 (9.5/53.5/3/34) ЕВА1/ЕВА2//S150//B3 (9.5/53.5/3/34) ЕВА1/ЕВА2//S150//B4 (9.5/53.5/3/34) ЕВА1/ЕВА2//S150//B5 (9.5/53.5/3/34) ЕВА1/ЕВА2//S150//B6 (9.5/53.5/3/34) 0 200 300 1 4 3 1 -5 -7 1 -3 -7 1 -5 -7 1 -5 -7 1 1 -6 1 0 -7 Приклад 8 В цьому прикладі вимірювали ефективність і порівнювали з поліпшеною граничною температурою фільтрованості ГТФ, яку забезпечили полімери Ві з прикладів 1-6 при додаванні їх до дизельних пальних. Властивості дистилятів, які випробувались і без добавок для підвищення фільтрованості, і без інтенсифікаторів ефективності, наведені в таблиці 4. 11 UA 105789 C2 Таблиця 4 Випробувані дистиляти типу дизельного пального (ДП) Всього n-парафінів методом ЖХ/ГХ 30.43 (мас. %), з них: C24 2.59 Гранична температура +10 фільтрованості ГТФ (°C) Точка застигання (°C) +6 Точка помутніння (°C) +11 Початкова температура +7,3 кристалізації (ПТК) (°C) 5 10 15 20 Випробувані присадки для зниження ГТФ являли собою суміш 2 співполімерів ЕВА (ЕВА1 + ЕВА2) у ваговому співвідношенні 15:85, розведену потім в ароматичному розчиннику типу Solvesso 150 або Solvarex 10 у ваговому співвідношенні (ЕВА1 + ЕВА2)/ розчинник, що дорівнює 70:30. Співполімер ЕВА1 містив 71,5 мас. % етилену і 28,5 мас. % вінілацетату; співполімер ЕВА2 містив 69.5 мас. % етилену і 30.5 мас. % вінілацетату. Mw цих ЕВА дорівнював 5,000 і -1 9,000 г/моль відповідно, а їх в'язкість при 100 °C дорівнювала 0,3 і 0,4 Пa·с відповідно. Інтенсифікатором ефективності є продукт В1, описаний вище (див. табл. 1). У деяких випадках для поліпшення точки помутніння (ТП) як присадку додавали статистичний терполімер стеарилу метакрилату, C20-C24 альфа-олефіну та N-твердий жир 3 малеіміду (густина при 15 °C: 890-930 кг/м – точка запалювання: > 55 °C (NF EN ISO 22719); температура самозаймання: > близько 450 ºC), що продається на ринку фірмою Total Additifs & Carburants Spéciaux під торговою назвою CP8327. ГТФ палива, до якого додали присадку для зниження ГТФ, порівнювали з ГТФ палива, яке містило присадку для зниження ГТФ плюс Ві присадку-інтенсифікатор ефективності пального для змінних кількостей однієї присадки ГТФ і для присадки для зниження ГТФ плюс присадки для підвищення ефективності палива, виражених в ppm за масою. Результати наведені в таблиці 5. Таблиця 5 Ефективність зниження температури фільтрованості (°C) Інтенсифікатор, описаний у прикладі 1 1 Кількість присадки в дизельному пальному (ДП) (ppm за масою) Композиція з присадкою складу (ЕВА1/ЕВА2/…/розчинник) EVA1/EVA2/S150 (35/35/30) EVA1/EVA2/B1/S150 (35/35/3/34) EVA1/EVA2/CP/S150 (31.5/31.5/5/32) EVA1/EVA2/B1/CP/S150 (23/23/3/5/36)) 0 300 Поліпшення ГТФ 10 9 1 10 6 4 1 4 6 10 1 9 ФОРМУЛА ВИНАХОДУ 25 1. Алкіл полі(мет)акрилати з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, мають середньовагову молекулярну мacy Mw , що становить менш ніж 20,000 г/моль, не містять 12 UA 105789 C2 5 10 15 20 25 30 35 40 45 сірковмісних, металевих та галоїдзаміщених сполук, і з вмістом залишкового мономера, визначеного методом ГПХ, що не перевищує 10 мас. %, переважно не перевищує 7 мас. %. 2. Полімери за п. 1, що містять лінійний або розгалужений ланцюг, який містить від 12 до 50 атомів вуглецю, переважно від 16 до 40 атомів вуглецю. 3. Полімери за п. 1 або 2, що мають середньовагову молекулярну масу, яка коливається від 5,000 до 18,000 г/моль. 4. Спосіб синтезу алкіл полі(мет)акрилатів з 8 або більше атомами вуглецю, з лінійним або розгалуженим жирним ланцюгом, що можуть містити принаймні один етиленовий ненасичений зв'язок, мають середньовагову молекулярну масу Mw , меншу ніж 20,000 г/моль, не містять сірковмісних, металевих та галоїдзаміщених сполук, радикальною полімеризацією в розчині, і вміст залишкового мономера в яких, визначений методом ГПХ, становить не більш ніж 10 мас. %, переважно не більш ніж 7 мас. %, який відрізняється тим, що: (a) в реактор додають затравку, яка складається з усього об'єму (мет)акрилатного мономера (мономерів), одного або необов'язково в розчині в органічному розчиннику; реакційне середовище поміщують при перемішуванні переважно в інертну атмосферу, наприклад при барботуванні азотом; (b) затравку, одержану на стадії (а), доводять до температури полімеризації; (c) при температурі полімеризації безперервно додають радикальний ініціатор, необов'язково в розчині в органічному розчиннику; (d) у реакційному середовищі, одержаному на стадії (с), підтримують температуру полімеризації впродовж кількох десятків хвилин; (е) реакційне середовище охолоджують до температури 50-60 °C, переважно в окиснювальній атмосфері, переважно при перемішуванні, причому додають принаймні один інгібітор полімеризації, (f) полімер у розчині в органічному розчиннику збирають, переважно після відфільтровування домішок, присутніх у реакційному середовищі. 5. Спосіб за п. 4, який відрізняється тим, що (мет)акрилатний(і) мономер(и) містить(ять) лінійний або розгалужений ланцюг з 12-50 атомами вуглецю, переважно з 16-40 атомами вуглецю. 6. Спосіб за п. 4 або 5, який відрізняється тим, що вміст радикального ініціатора становить 214 мас. % від вмісту мономерів, переважно 2-6 мас. %. 7. Спосіб за будь-яким з пп. 4-6, який відрізняється тим, що як радикальний ініціатор використовують органічний пероксид. 8. Спосіб за будь-яким з пп. 4-7, який відрізняється тим, що радикальний ініціатор об'єднують з прискорювачем розкладання в розчині в органічному розчиннику, причому зазначений прискорювач розкладання додають до реакційного середовища одночасно з ініціатором або окремо. 9. Спосіб за п. 8, який відрізняється тим, що як прискорювач розкладання використовується похідна ароматичних амінів. 10. Застосування полімерів, визначених у будь-якому з пп. 1-3, як добавок у складах сольватованих акрилових смол з високим вмістом сухого залишку. 11. Застосування полімерів, визначених у будь-якому з пп. 1-3, як добавок у складах мастильних матеріалів, палив або горючих матеріалів. 12. Застосування п. 11 у вуглеводневих дистилятах, що мають точку кипіння від 150 до 450 °C, для підвищення ефективності присадок для поліпшення фільтрованості, доданих у зазначені дистиляти, що містять спів- і/або терполімери етилену, С3-С5 вінілового ефіру карбонової кислоти і моноспирту, що містить від 1 до 10 атомів вуглецю. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюLow molecular weight (meth) acrylic polymers free of sulphur-containing, metallic and halogenated compounds and with a low degree of residual monomers, process for the preparation thereof and uses thereof

Автори англійськоюDolmazon, Nelly, Santiago, Jose, Storet, Yvan, Tort, Frederic

Автори російськоюДолмазон Нелли, Сантьяго Жозе, Сторе Иван, Тор Фредерик

МПК / Мітки

МПК: C10M 145/00, C08L 33/08, C10L 1/196, C08L 1/18, C08F 20/00, C08L 33/10, C08F 2/06

Мітки: одержання, сполук, сірковмісних, застосування, залишкового, металевих, галоїдзаміщених, низькомолекулярні, низьким, містять, вмістом, мет)акрилові, мономера, полімери, спосіб

Код посилання

<a href="https://ua.patents.su/15-105789-nizkomolekulyarni-metakrilovi-polimeri-shho-ne-mistyat-sirkovmisnikh-metalevikh-ta-galodzamishhenikh-spoluk-i-z-nizkim-vmistom-zalishkovogo-monomera-sposib-kh-oderzhannya-ta-zastos.html" target="_blank" rel="follow" title="База патентів України">Низькомолекулярні (мет)акрилові полімери, що не містять сірковмісних, металевих та галоїдзаміщених сполук і з низьким вмістом залишкового мономера, спосіб їх одержання та застосування</a>

Попередній патент: Натрієва сіль 5-циклопропіл-2-{[2-(2,6-дифторфеніл)піримідин-5-іл]аміно}бензойної кислоти як інгібітори dhodh

Наступний патент: Спірооксетанові похідні урацилвмісних нуклеозидів

Випадковий патент: Спосіб оптимізації біологічного контролю чисельності плодожерок в садах