Спосіб та пристрій для екструзійного гранулювання

Номер патенту: 97968

Опубліковано: 10.04.2012

Автори: Кулберт Брент Аллан, Боцон Ярослав, Морганті Франциска, Еусебіо Фернандо, Фенхель Свен, Долл Андреас

Формула / Реферат

1. Спосіб отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру за допомогою пристрою для екструзійного гранулювання, у якому розплав поліефіру подають у сопла та потім у вигляді джгутів направляють витягаючими валиками по випускній ділянці на гранулятор, причому швидкість Vab витягування джгутів регулюють за допомогою витягувальних валиків, який відрізняється тим, що вихід джгутів із сопел здійснюють зі швидкістю Vaus виходу, яка становить щонайменше 110 м/хв., причому відношення Vaus/f швидкості Vaus виходу до площі f отвору відповідного сопла установлюють таким чином, що виконується умова Vaus/f ![]() 30 м/хв. х мм2, та причому джгути, що вийшли з відповідних сопел, приводять у контакт із охолодною рідиною.

30 м/хв. х мм2, та причому джгути, що вийшли з відповідних сопел, приводять у контакт із охолодною рідиною.

2. Спосіб за п. 1, який відрізняється тим, що при виході джгутів з відповідних сопел параметр витягування V=(Vab-Vaus)/Vaus вихідних джгутів установлюють таким чином, зокрема за допомогою регулювання швидкості Vab витягування джгута та/або швидкості vaus виходу, що виконується умова V ![]() 0.

0.

3. Спосіб за п. 1 або 2, який відрізняється тим, що швидкість Vaus виходу установлюють у діапазоні від щонайменше 110 м/хв. до не більше ніж 600 м/хв., краще - у діапазоні від щонайменше 110 м/хв. до не більше ніж 400 м/хв.

4. Спосіб за будь-яким з пунктів 1-3, який відрізняється тим, що швидкість Vab витягування джгута установлюють у діапазоні від щонайменше 80 м/хв. до не більше ніж 350 м/хв.

5. Спосіб за будь-яким з пунктів 1-4, який відрізняється тим, що площу f отвору відповідного сопла встановлюють рівною менше ніж 12 мм2, краще - менше 7 мм2, ще краще - менше 4 мм2.

6. Спосіб за будь-яким з пунктів 1-5, який відрізняється тим, що діаметр d та/або довжину ![]() отворів відповідних сопел установлюють таким чином, що відношення lid задовольняє умові

отворів відповідних сопел установлюють таким чином, що відношення lid задовольняє умові ![]() /d

/d ![]() 1, краще - умові

1, краще - умові ![]() /d

/d ![]() 0,7, ще краще - умові

0,7, ще краще - умові ![]() /d

/d ![]() 0,5 та найкраще - умові

0,5 та найкраще - умові ![]() /d = 0,3.

/d = 0,3.

7. Спосіб за будь-яким з пунктів 1-6, який відрізняється тим, що вихідні з сопел джгути приводять у контакт із охолодною рідиною через повітряний зазор, причому довжина повітряного зазору не перевищує 30 мм, краще не перевищує 10 мм, ще краще - не перевищує 5 мм та найкраще - не перевищує 2 мм.

8. Спосіб отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру за допомогою пристрою для екструзійного гранулювання, у якому розплав поліефіру подають у сопла та потім у вигляді джгутів направляють витягаючими валиками по випускній ділянці на гранулятор, який відрізняється тим, що діаметр d та/або довжину ![]() отвору сопла установлюють таким чином, що відношення

отвору сопла установлюють таким чином, що відношення ![]() /d задовольняє умові

/d задовольняє умові ![]() /d

/d ![]() 1 та вихідні з сопел джгути приводять у контакт із охолодною рідиною через повітряний зазор, причому довжина повітряного зазору не перевищує 30 мм.

1 та вихідні з сопел джгути приводять у контакт із охолодною рідиною через повітряний зазор, причому довжина повітряного зазору не перевищує 30 мм.

9. Спосіб за п. 8, який відрізняється тим, що довжина повітряного зазору не перевищує 10 мм, краще - не перевищує 5 мм та ще краще - не перевищує 2 мм.

10. Спосіб за п. 8, який відрізняється тим, що діаметр d та/або довжину ![]() отвору сопла установлюють таким чином, що відношення

отвору сопла установлюють таким чином, що відношення ![]() /d задовольняє умові

/d задовольняє умові ![]() /d

/d ![]() 1 та вихідні з сопел джгути приводять у контакт із охолодною рідиною безпосередньо на виході з сопла.

1 та вихідні з сопел джгути приводять у контакт із охолодною рідиною безпосередньо на виході з сопла.

11. Спосіб за будь-яким з пунктів 8-10, який відрізняється тим, що відношення ![]() /d задовольняє умові

/d задовольняє умові ![]() /d

/d ![]() 0,7, краще - умові

0,7, краще - умові ![]() /d

/d ![]() 0,5 та ще краще - умові

0,5 та ще краще - умові ![]() /d = 0,3.

/d = 0,3.

12. Спосіб за п. 8, який відрізняється тим, що отвори сопел мають таку конструкцію, що безпосередньо перед виходом сопла має місце різке звуження поперечного перерізу, причому відношення площі F перерізу входу отвору сопла, вимірюваної у місці, що знаходиться напроти виходу отвору сопла на відстані L від нього, де L<8 мм, до площі f отвору відповідного сопла установлюють таким чином, що виконується умова F/f ![]() 3, та що вихідні з сопел джгути приводять у контакт із охолодною рідиною через повітряний зазор, причому довжина повітряного зазору не перевищує 30 мм.

3, та що вихідні з сопел джгути приводять у контакт із охолодною рідиною через повітряний зазор, причому довжина повітряного зазору не перевищує 30 мм.

13. Спосіб за п. 12, який відрізняється тим, що довжина повітряного зазору не перевищує 10 мм, краще - не перевищує 5 мм та ще краще - не перевищує 2 мм.

14. Спосіб за п. 12, який відрізняється тим, що отвори сопел мають таку конструкцію, що безпосередньо перед виходом сопла має місце різке звуження поперечного перерізу, причому відношення площі F перерізу входу отвору сопла, вимірюваної у місці, що знаходиться напроти виходу отвору сопла на відстані L від нього, де L<8 мм, до площі f отвору відповідного сопла установлюють таким чином, що виконується умова F/f ![]() 3, та що вихідні з сопел джгути приводять у контакт з охолодною рідиною безпосередньо на виході з сопла.

3, та що вихідні з сопел джгути приводять у контакт з охолодною рідиною безпосередньо на виході з сопла.

15. Спосіб за будь-яким з пунктів 12-14, який відрізняється тим, що відношення F/f задовольняє умові F/f ![]() 5, краще - умові F/f

5, краще - умові F/f ![]() 10 та ще краще - умові F/f

10 та ще краще - умові F/f ![]() 20.

20.

16. Спосіб за будь-яким з пунктів 12-15, який відрізняється тим, що відстань L становить менше 7 мм, краще - менше 6 мм.

17. Спосіб за будь-яким з пунктів 1-16, який відрізняється тим, що гранулят у області своєї оболонки має висококристалізовану структуру.

18. Спосіб за п. 17, який відрізняється тим, що товщина шару висококристалізованої структури становить щонайменше 5 мкм, зокрема щонайменше 10 мкм.

19. Спосіб за будь-яким з пунктів 1-18, який відрізняється тим, що гранулят у області своєї оболонки має частково кристалічну структуру.

20. Спосіб за п. 19, який відрізняється тим, що товщина шару частково кристалічної структури становить щонайменше 5 мкм, зокрема щонайменше 10 мкм.

21. Спосіб за будь-яким з пунктів 19-20, який відрізняється тим, що ступінь кристалізації частково кристалічної структури становить, щонайменше, 10 %, зокрема, щонайменше, 15%.

22. Спосіб за будь-яким з пунктів 1-21, який відрізняється тим, що охолодна рідина має температуру Т, що лежить у діапазоні Т1-Т2, причому Т1 = Tg-20°С, Т2 = Tg +70°С, a Tg відповідає температурі переходу термопластичного поліефіру у склоподібний стан.

23. Спосіб за будь-яким з пунктів 1-22, який відрізняється тим, що розплав поліефіру подається у сопла з температурою плавлення Тпл. ![]() 280 °С, особливо

280 °С, особливо ![]() 270 °С, краще - з температурою плавлення Тпл. у діапазоні 260 °С

270 °С, краще - з температурою плавлення Тпл. у діапазоні 260 °С ![]() Тпл.

Тпл. ![]() 280 °С, особливо з температурою плавлення Тпл. у діапазоні 260 °С

280 °С, особливо з температурою плавлення Тпл. у діапазоні 260 °С ![]() Тпл.

Тпл. ![]() 270 °С.

270 °С.

24. Спосіб за будь-яким з пунктів 1-23, який відрізняється тим, що температура сопел на від 10 до 60 ºС, краще - більш ніж на 1 °С нижча за температуру плавлення.

25. Спосіб за будь-яким з пунктів 1-24, який відрізняється тим, що тривалість контакту розплаву поліефіру з охолодною рідиною становить від 0,3 до 10 секунд, краще - від 1 до 4 секунд, ще краще - від 1 до 3 секунд.

26. Спосіб за будь яким з пунктів 1-25, який відрізняється тим, що безпосередньо за гранулюванням джгута у грануляторі здійснюють термічне оброблення гранулята, переважно після відділення гранулята від охолодної рідини.

27. Спосіб за п. 26, який відрізняється тим, що термічна обробка включає кристалізацію.

28. Спосіб за п. 27, який відрізняється тим, що кристалізацію здійснюють у камері кристалізації за допомогою потоку технологічного газу, причому температура технологічного газу на вході камери кристалізації перевищує температуру гранулята на виході камери кристалізації.

29. Спосіб за будь-яким з пунктів 1-28, який відрізняється тим, що безпосередньо за гранулюванням джгута у грануляторі здійснюють кристалізацію отриманого у такий спосіб гранулята, переважно після відділення гранулята від охолодної рідини.

30. Спосіб за будь-яким з пунктів 1-29, який відрізняється тим, що здійснюють етап додаткової конденсації отриманого у такий спосіб гранулята.

31. Пристрій для екструзійного гранулювання, призначений для отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву полімеру, із соплами (1), через які у вигляді джгутів (2) виходить розплав поліефіру, з випускним каналом (3), по якому з подачею рідини переміщаються джгути, із гранулятором (4) та витягувальними валиками (5), виконані з можливістю тягнути джгути (2) від сопел (1) та по випускному каналу (3) подавати у гранулятор (4) для здійснення способу за будь-яким з пунктів 1-30, який відрізняється тим, що діаметр d та/або довжина ![]() отворів відповідних сопел установлені таким чином, що відношення

отворів відповідних сопел установлені таким чином, що відношення ![]() /d задовольняє умові

/d задовольняє умові ![]() /d

/d ![]() 1, краще - умові

1, краще - умові ![]() /d

/d ![]() 0,7, ще краще - умові

0,7, ще краще - умові ![]() /d

/d ![]() 0,5 та найкраще - умові

0,5 та найкраще - умові ![]() /d = 0,3.

/d = 0,3.

32. Пристрій для екструзійного гранулювання за п. 31, який відрізняється тим, що отвори сопел мають таку конструкцію, що безпосередньо перед виходом сопла має місце різке звуження поперечного перерізу, причому відношення площі F перерізу входу отвору сопла, вимірюваної у місці, що знаходиться напроти виходу отвору сопла на відстані L від нього, причому L<8 мм, до площі f отвору відповідного сопла установлено таким чином, що виконується умова F/f ![]() 3.

3.

Текст

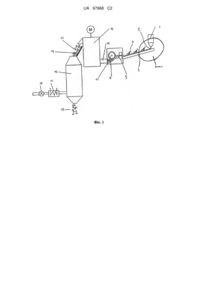

Реферат: Винахід належить до способу отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру з використанням пристрою для екструзійного гранулювання. Розплав поліефіру подають у сопла пристрою для екструзійного гранулювання та потім у вигляді вихідних із сопел джгутів направляють витягаючими валиками по випускній ділянці на гранулятор, причому, наприклад, за допомогою витягувальних валиків може регулюватися швидкість витягування джгутів. Винахід належить також до вдосконаленого, згідно з винаходом, пристрою для екструзійного гранулювання з потоковим пристроєм між соплами та випускним каналом, а також до гранулята, отриманого способом згідно з винаходом. UA 97968 C2 (12) UA 97968 C2 UA 97968 C2 5 10 15 20 25 30 35 40 45 50 55 60 Запропонований винахід відноситься до способу отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру за допомогою пристрою для екструзійного гранулювання, у якому розплав поліефіру подають у сопла та потім у вигляді джгутів направляють витягувальними валиками крізь випускну ділянку на гранулятор, причому швидкість Vab витягування джгутів може регулюватися, наприклад, за допомогою витягувальних валиків. Крім того, винахід відноситься до вдосконаленого пристрою для екструзійного гранулювання та до гранулята, отриманого способом згідно винаходу. Відомі відповідні пристрої для екструзійного гранулювання, наприклад, від заявника, що виробляє та продає подібні пристрої для екструзійного гранулювання, наприклад, під торгівельною маркою Rieter USG 600. У цілому отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру представляє для фахівців деяку складність, що пов'язана, зокрема, зі специфічними властивостями таких полімерів термопластичних поліефірів або співполіефірів. Так, виготовлений з них гранулят має схильність, зокрема, до склеювання поверхонь зерен одна з одною при нагріванні до температури, що перевищує температуру переходу у склоподібний стан (температуру склування). У результаті подальша обробка стає майже неможливою. Для усунення цього склеювання проводиться, наприклад, додаткова дорога термічна обробка, що сприяє кристалізації отриманого гранулята, причому така термічна обробка включає також технологічні операції, при яких використовується власне тепло, яке ще утримується у зернах гранулята. Однак усі ці методики дуже дорогі, а дуже чутливі до температурних налагоджень технологічні процеси можуть проводитися тільки з великими витратами на регулювання та керування температурою. Спеціальні способи отримання гранулята полімерів термопластичних поліефірів, у яких використовуються матеріали зі специфічними властивостями, наприклад, поліефіри низької в'язкості, також є дуже дорогими та довготривалими, і уразливі з точки зору на їх керованість, зокрема, наприклад, з точки зору на керованість властивостей матеріалу. Відповідний спосіб відомий, наприклад, з європейського патенту ЕР 1 551 609 В1. Цей патент описує спосіб отримання складних поліефірів з дуже низькою характеристичною в'язкістю, причому застосовується по суті традиційний спосіб екструзійного гранулювання з використанням стандартного пристрою для екструзійного гранулювання. Описується екструзія з низькою в'язкістю та, відповідно, з низькою стійкістю до плавлення. Мала відстань між устям сопла та впуском охолоджувального середовища забезпечує стабілізацію джгутів. Змінення структури поверхні, а також ефект затвердіння (фіксування) поверхні, що виникають при сильній механічній напруженості джгутів в усті сопла, не описуються. Відповідно до публікації заявки на патент Німеччини DE 2814113, відомий пристрій для отримання гранул із джгутів полімеру, що являє собою пристрій для підводного гранулювання, який оптимізували стосовно підведення охолоджувальної рідини до зони його ріжучих пластин та плати із соплами з метою забезпечення у цих областях вищезгаданого критичного регулювання потрібних температурних діапазонів. З патентної заявки WO 03/031133 відомий спосіб нанесення на зерна гранулята поверхневого шару з підвищеною щільністю утворення центрів кристалізації, у результаті чого поліпшуються умови оброблення у ході подальших термічних процесів. Однак для цього необхідно спочатку установити певний профіль вологості. Далі, вода діє як засіб кристалізації, у результаті чого утворюється частково кристалічний гранулят з підвищеною поверхневою щільністю утворення центрів кристалізації. Схожий спосіб отримання частково кристалічної поверхневої структури під дією води описується у патентній заявці Німеччини DE 19933476, причому і тут кристалічність поверхні досягається у ході кристалізації усіх джгутів і отримуваного у результаті цього гранулята. В обох випадках не описаний ефект твердіння поверхні або утворення аморфних гранулятів з модифікованою структурою поверхні. У цілому, на цей час не існує задовільного способу (і відповідного пристрою), що дозволяє максимально простим і дешевим способом одержувати гранулят полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру за допомогою пристрою для екструзійного гранулювання з гарантованою можливістю подальшого обробляння. Це справедливо, зокрема, відносно максимально високої виробки, тому що у цьому випадку регулювання термічних умов стає складнішим а, наприклад, часто низька в'язкість поліефіру приводить до проблем, що виражаються, наприклад, у розривах екструдованого джгута, склеюванні джгутів та/або гранул і т.п. Тому задачею запропонованого винаходу є розробка способу та пристрою для отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру за допомогою пристрою для екструзійного гранулювання, що не має недоліків, властивих 1 UA 97968 C2 5 10 15 20 25 30 35 40 45 50 55 60 сучасному рівню техніки, та відрізняється дешевизною та простотою отримання відповідного гранулята, який згодом може піддаватися подальшій обробці простим і надійним способом. Задача у запропонованім винаході вирішується згідно винаходу способом з ознаками, що розкриваються у пунктах 1, 8, 10, 12 і 14 формули винаходу, а також пристроєм для екструзійного гранулювання з ознаками, що розкриваються пунктом 36 формули винаходу. Гранулят згідно винаходу має ознаки, що розкриваються у пунктах 31 та 33 формули. Найкращі варіанти виконання розкриваються у відповідних залежних пунктах формули. Спосіб згідно винаходу дозволяє екструдувати, гранулювати та охолоджувати, наприклад, полімери термопластичних поліефірів або співполіефірів з розплаву поліефіру, що кристалізуються або, щонайменше, частково кристалізуються, причому гранулят не підданий легкому склеюванню при подальшому використанні. Характерними прикладами поліефірів є поліетилентерефталат (PET), полібутилентерефталат (РВТ) та поліетиленнафталат (PEN), які можуть використовуватися у якості як гомополімерів, так і співполімерів. У полімери можуть вводитися добавки. Добавками можуть бути, наприклад, каталізатори, барвники й пігменти, УФ-блокатори, технологічні добавки, стабілізатори, модифікатори ударної міцності, хімічні та фізичні агенти, що спінюють, наповнювачі, зародкоутворювачі, вогнезахисні засоби, пластифікатори, частинки, що поліпшують бар'єрні або механічні властивості, зміцнювальні наповнювачі, такі як кульки або волокна, а також реактивні речовини, такі як абсорбери кисню, ацетальдегіду або речовини, що підвищують молекулярну масу, і т.д. У випадку використання агентів, що спінюють, необхідно стежити за тим, щоб вони не привели до значного утворення піни та, тим самим, до розширення екструдованих джгутів та отриманого у результаті гранулята. У кожному разі розширення повинно бути нижчим за 10 %, краще - нижчим за 5 %. Якщо термопластичний поліефір являє собою поліетилентерефталат або один з його співполімерів, то він переважно має характеристичну в'язкість від 0,3 до 1 дл/г, що вимірюється у суміші фенолу та дихлорбензолу (1:1). Кращим є поліетилентерефталат з характеристичною в'язкістю більше 0,4 дл/г, ще кращим - з характеристичною в'язкістю більше 0,48 дл/м. На відміну від вищеописаного рівня техніки, на якому цілковито необхідне складне регулювання температури процесів, що там використовуються, та/або цілеспрямоване регулювання профілю вологості у джгутах/зернах гранулята на апаратурі, яка там використовується, причому при одержанні джгутів з відповідного розплаву поліефіру механічна напруженість джгутів переважно мінімізується з метою усунення вищеописаних ефектів, таких як обрив джгута або негативний вплив в'язкості екструдованого матеріалу, наприклад, за допомогою мінімізації розширення джгута та запобігання деформацій зсуву на поверхні джгута, у описуваному нижче способі згідно винаходу бажані властивості матеріалу та/або властивості поверхні екструдованого джгута та отриманого з нього у підсумку гранулята досягаються саме за рахунок підвищення механічної напруженості, наприклад, за рахунок розширення джгута та/або утворення деформацій зсуву на поверхні джгута. Ці бажані властивості матеріалу та/або властивості поверхні потім фіксуються ("заморожуються") шляхом відповідного охолодження, так що властивості, отримані або ті, що отримуються згідно винаходу, ефективним, простим та надійним способом запобігають склеюванню отриманих зерен гранулята навіть у процесах, що характеризуються високою продуктивністю. Властивості матеріалу, які отримуються згідно винаходу, на наступних технологічних етапах можуть сприяти утворенню ефективних центрів кристалізації гранулята, що отримується у такий спосіб, причому для кристалізації не потрібні складне підбирання властивостей матеріалу, наприклад, в'язкості, або складні технологічні процеси, пов'язані з дорогим та тривалим регулюванням та підтримуванням температури, звичайні для сучасного рівня техніки. Аморфні зерна гранулята, отримані способом згідно винаходу, мають поверхневий шар з висококристалізованою структурою, внаслідок чого вони мають меншу схильність до склеювання на подальших етапах кристалізації. Властивості матеріалу, отримані згідно винаходу, можуть уже привести до утворення частково кристалічної структури на поверхні джгута та отриманого у підсумку гранулята та під нею. Навіть у цьому випадку подальша кристалізація може бути здійснена більш простим способом у порівнянні із сучасним рівнем техніки. У способі отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру за допомогою пристрою для екструзійного гранулювання згідно винаходу, у якому розплав поліефіру подається на сопла екструзійного гранулятора і далі у вигляді джгутів через випускну ділянку екструзійного гранулятора за допомогою витягувальних валиків на власне пристрій для гранулювання, причому за допомогою витягувальних валиків екструзійного 2 UA 97968 C2 5 10 15 20 25 30 35 40 45 50 55 60 гранулятора регулюється швидкість витягування джгута Vab, згідно винаходу вихід джгутів із сопел відбувається зі швидкістю виходу Vaus щонайменше 110 м/хв., що приблизно у 3 - 10 разів швидше за швидкість виходу, відому з попереднього рівня техніки. Далі, у способі згідно винаходу відношення Vaus/f швидкості виходу Vaus До площі f отвору відповідного сопла 2 установлюється таким чином, що виконується умова Vaus/f 30 м/(хв.мм ). Далі, у способі згідно винаходу джгути, що вийшли з відповідних сопел, приводять у контакт із охолодною рідиною (рідким середовищем). Введене у способі згідно винаходу нове відношення швидкості виходу V aus до площі f отвору відповідного сопла Vaus/f, установлене згідно винаходу таким чином, що виконується умова Vaus/f 2 30 м/(хв мм ), являє собою вираз, що на відміну від сучасного рівня техніки встановлює відносно високу швидкість виходу Vaus розплаву поліефіру стосовно відносно малої площі f отвору відповідного сопла, що, згідно винаходу, означає певну механічну напруженість екструдованого розплаву поліефіру. У способі згідно винаходу навмисно створюється механічна напруженість екструдованого матеріалу при формуванні джгутів, причому ця механічна напруженість викликає деякі напруги у матеріалі джгута або отриманого із цього матеріалу джгута гранулята, причому ці напруги фіксуються за допомогою максимально швидкого контакту з охолодною рідиною (рідким середовищем). У результаті затвердіння у напруженому стані на поверхні джгута та/або гранулята та під нею утворюється шар з високою щільністю зародкотворення, тобто шар з великою кількістю центрів кристалізації. Відповідно до кращого варіанта виконання винаходу, що пропонується, товщина цього шару становить, щонайменше, 5 мкм, зокрема, щонайменше, 10 мкм. У загальному випадку поверхневий шар обмежується не більш ніж 10 % радіуса гранулята або приблизно 100 мкм. Щільність зародкотворення (утворення центрів кристалізації) може спостерігатися способом мікроскопії тонких зрізів у результаті подальшого швидкого охолодження та наступної термічної кристалізації у потоці гарячого газу. При цьому щільність утворення центрів кристалізації у поверхневому шарі повинна бути, щонайменше, у 10 разів вищою за щільність утворення центрів кристалізації у ненапруженій області матеріалу. При цьому щільність утворення центрів 3 кристалізації розраховується за формулою 6/PI/dc , причому dc відповідає середньому діаметру кристала. У той же час, створені у такий спосіб напруги можуть привести до локального витягування і, таким чином, до спонтанної кристалізації. Оскільки напруги виникають, насамперед, у області максимального зсуву, яка утворюється на поверхні джгута при формуванні джгута у соплі, то кристалічний шар обмежується зовнішнім шаром джгута і, тим самим, поверхневим шаром гранулята. Відповідно до кращого варіанта виконання пропонованого винаходу товщина цього шару становить, щонайменше, 5 мкм, зокрема, щонайменше, 10 мкм. У загальному випадку поверхневий шар обмежується не більш ніж 10 % радіуса гранулята або приблизно 100 мкм. Ступінь кристалізації такого частково кристалічного поверхневого шару повинен становити, щонайменше, 10 %, зокрема, щонайменше, 15 %. Така кристалізація виникає у протилежність по суті аморфному стану джгутів та сформованого з них аморфного гранулята. При цьому гранулят вважається аморфним, якщо його кристалічність, що вимірюється за методом DSC (диференціальної сканувальної калориметрії), не перевищує 10 %, зокрема, не перевищує 7 %, а краще - не перевищує 5 %. Гранулят, що отримується після гранулювання у гарячому стані, для вимірювання кристалічності повинен бути негайно охолоджений. Вимірювання за методом DSC відбувається зі швидкістю нагрівання 10 °C/хв. з 20 °C до 300 °C, та для розрахунку кристалічності теплота кристалізації віднімається з теплоти плавлення та ділиться на теплоту плавлення 100 % кристалічного полімеру. Для поліетилентерефталату для цього береться значення 118 Дж/г. Для забезпечення достатньої кристалізації на поверхні джгута необхідно перешкодити занадто швидкому охолодженню, що досягається підвищенням температури охолодної рідини. Зокрема, охолодна рідина на випускній ділянці може мати при цьому температуру Т, що знаходиться у діапазоні Т1 - Т2, причому Т1 = Tg-20 °C, зокрема, Tg-10 °C, а Т2=Tg+70 °C, зокрема, Tg+30 °C, a Tg відповідає температурі переходу термопластичного поліефіру у склоподібний стан (температурі склування). На відміну від сучасного рівня техніки, у способі згідно винаходу надається значення підвищеній механічній напруженості екструдованого джгута, причому, зокрема, необхідно прагнути, наприклад, до максимально можливого розтягання джгута після виходу із сопла. Заявник виявив при цьому, що, наприклад, дуже висока швидкість виходу та введений параметр відношення швидкості виходу Vaus до площі f отвору сопла, через яке виходить відповідний 3 UA 97968 C2 5 10 15 20 25 30 35 40 45 50 55 60 джгут, для даного отвору сопла повинні бути більшими за вищезгадані значення. Цей новий параметр та введена для нього гранична умова згідно винаходу гарантують, що, з одного боку, екструдовані джгути мають механічну напруженість, а з іншого боку, це не приводить до обриву джгута або подібним дефектам. Спосіб згідно винаходу, що характеризується описаними вище ознаками, за умов однакової щільності полімеру та однакового виробітку у порівнянні зі способами сучасного рівня техніки, а також при порівнянних розмірах зерен отримуваного гранулята, дозволяє особливо простим чином отримувати згідно винаходу гранулят з бажаними властивостями, зокрема, відносно запобігання склеювання зерен гранулята. У способі згідно винаходу при виході джгутів з відповідних сопел параметр витягування (подовження) V = (vab-vaus) / vaus вихідних джгутів може бути встановлений таким чином, зокрема, за допомогою регулювання швидкості vab витягування джгута (тобто швидкості видалення його з випускної ділянки) та/або швидкості Vaus виходу джгута, що виконується умова V 0. Цей параметр витягування V згідно винаходу з відповідним граничним значенням є мірою розтягання (подовження) джгутів, отриманих способом згідно винаходу, причому чисто математично у способах сучасного рівня техніки - хоча такі спостереження й не проводилися значення V завжди сильно перевищували 0. На сучасному рівні техніки розтяганню джгутів, що характеризується граничною умовою згідно винаходу, взагалі потрібно запобігати. У способі згідно винаходу швидкість v aus виходу відповідних джгутів із сопел установлюється у діапазоні від, щонайменше, 110 м/хв. до не більше 600 м/хв., краще -у діапазоні від, щонайменше, 110 м/хв. до не більше 400 м/хв. Таким чином, просто та надійно можна добитися високої продуктивності. Краще, коли у способі згідно винаходу швидкість vab витягування джгута за допомогою відповідного регулювання швидкості витягувальних валиків установлюється у діапазоні від, щонайменше, 80 м/хв. до не більше 350 м/хв. Щоб простим і надійним способом отримати механічні властивості екструдованих джгутів або отриманого з них гранулята згідно винаходу, у способі згідно винаходу краще, коли площа f 2 2 отвору відповідного сопла установлюється меншою за 12 мм , ще краще - меншою за 7 мм , та 2 ще краще - менше 4 мм . Таким чином, ці значення становлять приблизно від половини до третини значень, що зазвичай використовуються на сучасному рівні техніки. Згідно винаходу бажані властивості матеріалу та/або властивості поверхні екструдованого джгута та отриманого з нього гранулята можуть бути отримані, як говорилося вище, за допомогою підвищення механічної напруженості, наприклад, створення профілю зсуву, та можуть бути зафіксовані за допомогою відповідного охолодження. Зокрема, при використанні круглих отворів сопел, а у загальному випадку - отворів сопел будь-якого перерізу, що дозволяють розрахувати так званий еквівалентний діаметр (цей термін відомий фахівцям і надалі не пояснюється), цього можна досягти за рахунок того, що відношення діаметра або еквівалентного діаметра d до довжини 1 отвору відповідного сопла шляхом зміни діаметра d та/або довжини 1 отвору сопла згідно винаходу установлюється таким чином, що відношення 1/d задовольняє умові 1/d 1, а краще - умові 1/d 0,7, ще краще - умові 1/d 0,5, та ще краще умові 1/d=0,3. У загальному випадку вихідна частина оформлювального каналу головки екструдера (тобто пристрій, що містить сопла) може мати трохи сопел (отворів вихідної частини оформлювального каналу головки екструдера), у кожному з яких формується один джгут. Окремі сопла з'єднуються з камерою розподільника, з якої розплав поліефіру подається до окремих сопел. У загальному випадку діаметр входу сопла перевищує діаметр виходу сопла. Відповідно, має місце звуження поперечного перерізу, що може бути ступінчастим, і яке звичайно переходить у циліндричний отвір сопла. Підвищена механічна напруженість екструдованого матеріалу може бути при цьому досягнута згідно винаходу також за рахунок того, що безпосередньо перед виходом сопла має місце різке звуження поперечного перерізу. Для розрахунку досить різкого звуження поперечного перерізу може бути використане відношення площі F перерізу входу сопла до площі f перерізу виходу сопла. Оскільки геометрія впуску сопла може бути дуже різною, і не у кожному випадку має місце циліндричний отвір сопла, площа F входу вимірюється у певному місці, що знаходиться напроти виходу отвору сопла на відстані L від нього. Згідно винаходу L становить менше 8 мм, краще - менше 7 мм, і ще краще - менше 6 мм. Достатня механічна напруженість досягається, коли відношення F/f згідно винаходу задовольняє умові F/f 3, краще - F/f 5, ще краще - F/f 10, та ще краще - F/f 20. При досить малих отворах сопел значення F/f може досягати 1000, однак кращі ті значення, що менші за 250. Стосовно контакту джгута, отриманого згідно винаходу, з охолодною рідиною кращий спосіб, при якому джгути, що виходять із сопел, приводять у контакт із охолодною рідиною через 4 UA 97968 C2 5 10 15 20 25 30 35 40 45 50 55 60 повітряний зазор, причому довжина повітряного зазору дуже мала та не перевищує 30 мм, краще - не перевищує 10 мм, ще краще - не перевищує 5 мм, і ще краще - не перевищує 2 мм. Також повітряний зазор може бути відсутнім, так що згідно винаходу вихідні з відповідних сопел джгути безпосередньо контактують із охолодною рідиною. Згідно винаходу можуть використовуватися усі види підходящих охолодних рідин, однак найкраща у якості охолодної рідини вода. Охолодна рідина може утримуватися як у ванні, так і у потоковому пристрої, а також може подаватися на джгути ззовні. Температура охолодної рідини безпосередньо перед контактом з екструдованими джгутами повинна бути установлена такою, яка забезпечує затвердіння (фіксування) поверхневої структури, отриманої у результаті механічної напруженості. Хоча охолодні рідини можуть застосовуватися до температур, що трохи не доходять до температури їхнього кипіння (для води це приблизно 95 °C), краще використовувати температури у діапазоні температури переходу термопластичного поліефіру у склоподібний стан, у загальному випадку в діапазоні від 50° до 90 °C, краще у діапазоні від 60° до 85 °C. Температура на початок контакту з охолодною рідиною може відповідати температурі струменя на наступній випускній ділянці або регулюватися індивідуально. У способі згідно винаходу розплав поліефіру подається або може подаватися до сопел з температурою плавлення Тпл. 280 °C, краще 270 °C, ще краще - з температурою плавлення Тпл. у діапазоні 260 °C Тпл. 280 °C, та ще краще - з температурою плавлення Тпл. у діапазоні 260 °C Тпл. 270 °C. У результаті дуже простим та надійним чином можуть бути досягнуті бажані властивості гранулята. Як говорилося вище, на одній платі із соплами у загальному випадку є безліч сопел (отворів вихідної частини оформлювального каналу головки екструдера). Таким чином, плата із соплами охоплює, щонайменше, довжину отворів сопел. Переважно температура плати із соплами може регулюватися індивідуально, за рахунок чого можна індивідуально регулювати температуру сопел. Для підтримки утворення механічної напруженості температуру плити із соплами та, таким чином, температуру сопел краще встановлювати нижчими за температуру плавлення. Краще, коли температура сопел на 10° - 60 °C, зокрема, більш ніж на 15 °C нижча за температуру плавлення. Тому що термопластичні поліефіри або співполіефіри звичайно виробляються та обробляються при температурах, що істотно перевищують температуру їхнього плавлення, температура плати із соплами та, таким чином, температура сопел у загальному випадку знаходиться у діапазоні температури плавлення кристалічного поліефіру або співполіефіру або нижча за цю температуру. При цьому можуть використовуватися температури, на 20°-50 °C нижчі за температуру плавлення. При цьому за температуру плавлення приймається максимальна температура максимального плавлення кристалів, що вимірюється у другому проходженні за методом DSC зі швидкістю нагрівання 10 °C/хв. При обробленні поліетилентерефталату та його співполімерів температура плати із соплами установлюється у діапазоні від 200° до 270 °C, зокрема, у діапазоні від 210° до 260 °C, та краще - нижчою за 250 °C. Хоча можуть застосовуватися і плати з соплами, що підігріваються за допомогою електрики, для індивідуального регулювання температури плати з соплами кращий підігрів за допомогою теплоносіїв. Стосовно отримання властивостей гранулята відносно запобігання склеюванню особливо ефективно, коли у способі згідно винаходу гранулювання джгута у грануляторі здійснюється негайно, наприклад, шляхом термічної обробки, кристалізації, відпалу, кондиціювання, дегазації та/або твердофазної поліконденсації, краще - після відділення гранулята від охолодної рідини. Згідно винаходу краще, щоб охолодну рідину приводили у контакт із джгутами протягом нетривалого часу, та щоб охолодну рідину швидко відокремлювали від гранулята. Із цією метою тривалість контакту матеріалу поліефіру з охолодною рідиною повинна становити від 0,3 до 10 секунд, краще - від 1 до 4 секунд, ще краще -від 1 до 3 секунд. Якщо як охолодну рідину для охолодження поліетилентерефталату або одного з його співполіефірів використовують воду, то гранулят після відводу охолодної рідини має температуру від 100° до 170 °C, зокрема, від 110° до 150 °C. Для досягнення достатньої поверхневої кристалізації час контакту з охолодною рідиною може бути збільшений на значення до 20 хвилин, зокрема - до 1-10 хвилин. У цьому випадку температура гранулята відповідає температурі охолодної рідини. Етап кристалізації може наставати безпосередньо за відводом (відділенням) охолодної рідини. Переважно до грануляту на етапі кристалізації підводять додаткове тепло, щоб добитися на етапі кристалізації постійних вихідних умов, максимально незалежних від вхідних умов. Підведення тепла може здійснюватися шляхом нагрівання оболонки або введення кристалізатору, однак переважно здійснюється шляхом підведення гарячого технологічного газу, зокрема, азоту, СО2 або повітря, причому температура технологічного газу на вході 5 UA 97968 C2 5 10 15 20 25 30 35 40 45 50 55 кристалізатору повинна перевищувати температуру гранулята на вході гранулятора, а краще повинна перевищувати температуру гранулята на вході гранулятора на 10°-100 °C, зокрема, щонайменше на 20 °C. При цьому обсяг технологічного газу у загальному випадку повинен бути достатній для того, щоб переміщати гранулят на етапі кристалізації, зокрема, псевдозріджувати. У залежності від розміру гранулята для цього необхідні наведені швидкості від 0,5 до 5 м/с, зокрема, від 0,8 до 2,5 м/с. При цьому при обробці поліетилентерефталату або одного з його співполіефірів температура гранулята на виході з етапу кристалізації становить від 140° до 200 °C, зокрема, від 150° до 180 °C. Середній час перебування на етапі кристалізації може становити від 0,5 до 30 хвилин, зокрема, від 1 до 10 хвилин. Після етапу кристалізації може слідувати етап відділення грубих фракцій, агломератів та/або дрібних фракцій, як це описано, наприклад, у WO 01/12698, Borer, і т.д. Краще, коли у способі згідно винаходу за етапом кристалізації настає етап додаткової конденсації отриманого у такий спосіб кристалічного гранулята. У альтернативному варіанті гранулят після відводу охолодної рідини може охолоджуватися та оброблятися пізніше. Крім способу згідно винаходу винахід передбачає також пристрій для екструзійного гранулювання, призначений для отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву полімеру, що при необхідності може здійснювати спосіб згідно винаходу. У цьому випадку цей пристрій для екструзійного гранулювання також буде мати необхідне особливе устаткування, що відповідає ознакам вищеописаного способу та/або слугувати його виконанню. Такий пристрій для екструзійного гранулювання може завантажуватися також й іншими підходящими матеріалами та використовуватися для виготовлення гранулята з інших матеріалів. Пристрій для екструзійного гранулювання згідно винаходу містить: сопла (отвори вихідної частини оформлювального каналу головки екструдера), через які у 12 вигляді джгутів виходить розплав поліефіру, випускний канал, по якому під дією рідкого середовища (рідини) переміщаються джгути, гранулятор та витягаючі валики, які тягнуть джгути від сопел та по випускному каналу подають їх у гранулятор. Згідно винаходу між соплами та випускним каналом передбачений потоковий (зрошувальний) пристрій, що подає потік охолодної рідини на джгути, що виходять з відповідних сопел до того, як джгути потраплять на випускний канал, до якого підводиться рідина. Таким чином, на джгути, що виходять з відповідних сопел та не направляються, подається потік охолодної рідини до того, як джгути потраплять на випускний канал, до якого підводиться рідина. Подача потоку охолодної рідини за допомогою потокового пристрою згідно винаходу у зв'язку з цим означає, що відповідні джгути повністю або майже повністю оточені охолодною рідиною, та через такий потік охолодної рідини їх підводять або подають на випускний канал. Звичайно охолодна рідина, що подається на випускний канал та у потоковий пристрій, по суті циркулює усередині по замкнутому у цілому контурі, причому цей контур може включати додаткові компоненти, як наприклад, теплообмінники, вмістилища, фільтри, насоси та сполучні трубопроводи. Для свіжої охолодної рідини додатково передбачається трубопровід, що подає її. Випускний канал та потоковий пристрій можуть з'єднуватися з одним теплообмінником або з індивідуально регульованими теплообмінниками. Також можна з'єднати потоковий пристрій безпосередньо із трубопроводом, що подає свіжу охолодну рідину. Пристрій для екструзійного гранулювання згідно винаходу простим способом забезпечує надійне ведення та надійне охолодження джгутів, що виходять із відповідних сопел у пристрої для екструзійного гранулювання. Таким чином, згідно винаходу удається уникнути звичайного для сучасного рівня техніки некерованого ходу екструдованих джгутів між соплами та випускним каналом, який, залежно від використовуваного матеріалу, на сучасному рівні техніки легко може привести до обриву джгута, причому згідно винаходу додатково відбувається швидка та ефективна дія охолодної рідини на екструдовані із сопел джгути. Таким чином, згідно винаходу, можуть бути "зафіксовані" властивості матеріалу джгута, отримані після виходу із сопла. Краще, коли між соплами та потоковим пристроєм пристрою для екструзійного гранулювання згідно винаходу передбачається повітряний зазор, яким вільно пересуваються джгути, зокрема, вільно пересуваються на короткому відрізку, причому довжина повітряного зазору не перевищує 30 мм, краще - не перевищує 10 мм, ще краще - не перевищує 5 мм, та ще краще - не перевищує 2 мм. Також пристрій для екструзійного гранулювання згідно винаходу може не мати такого повітряного зазору. Повітряний зазор може застосовуватися або не застосовуватися залежно від екструдованого матеріалу. Пристрій для екструзійного гранулювання згідно винаходу, завдяки своєму "фіксуючому ефекту", може застосовуватися і для вищеописаного способу згідно винаходу, причому, 6 UA 97968 C2 5 10 15 20 25 30 35 40 45 50 55 60 наскільки це можливо, наведені для вищеописаного способу згідно винаходу ознаки відносяться також і до пристрою для екструзійного гранулювання згідно винаходу. Крім способу згідно винаходу та пристрою для екструзійного гранулювання згідно винаходу, винахід відноситься також до грануляту, отриманого з полімерів термопластичних поліефірів або співполіефірів. Такий гранулят може бути виготовлений способом згідно винаходу за допомогою пристрою для екструзійного гранулювання згідно винаходу. Гранулят згідно винаходу складається з термопластичних поліефірів або співполіефірів. Гранулят виготовляється за допомогою пристрою для екструзійного гранулювання, у результаті чого утвориться гранулят по суті циліндричної форми. При цьому у загальному випадку довжина циліндра становить від 0,3 до 10 мм, краще - від 1 до 5 мм. Діаметр циліндра у загальному випадку становить від 0,2 до 8 мм, краще - від 0,5 до 5 мм. Зерна гранулята повинні бути міцними по суті. Здутий гранулят, щільність якого зменшена газовими включеннями, або який має пористу структуру з відкритими порами, не є кращим. Кращий той гранулят, вимірювана маса якого менше ніж на 10 % відрізняється від маси, розрахованої на підставі обсягу гранулята та щільності полімеру. Гранулят по суті аморфний, причому вимірювана за методом DSC кристалічність цільного гранулята становить менше 10 %, зокрема - менше 7 %, краще -менше 5 %. Гранулят згідно винаходу у області своєї оболонки (зовнішньої поверхні гранул) має частково кристалічну структуру. Товщина шару частково кристалічної структури у області оболонки становить, щонайменше, 5 мкм, краще - щонайменше, 10 мкм, причому товщина шару обмежена не більш ніж 10 % радіуса гранулята або приблизно 100 мкм. Краще, коли гранулят у області своєї оболонки має висококристалізовану структуру, причому краще, коли щільність утворення центрів кристалізації у цій області перевищує щільність утворення центрів кристалізації у ненапруженій області матеріалу, щонайменше, у 10 разів. Сформований у такий спосіб поверхневий шар, на відміну від звичайного гранулята, характеризується істотно меншими адгезійними властивостями у ході подальшого процесу кристалізації, крім того, адгезійні властивості знижені також і в процесі подальшої твердофазної поліконденсації, що дозволяє збільшити температуру обробляння приблизно на 5°-15 °C. Як уже говорилося, бажані властивості матеріалу та/або властивості поверхні екструдованого джгута та отриманого з нього у підсумку гранулята можуть бути отримані згідно винаходу за рахунок підвищення механічної напруженості, та потім зафіксовані шляхом відповідного охолодження. Згідно винаходу, як описано, це може бути реалізовано декількома способами, причому запропоновані способи та пристрої з їх особливими ознаками, що можуть відрізнятися, можуть реалізовуватися окремо або в будь-яких можливих комбінаціях, причому у випадку комбінування декількох можливостей згідно винаходу можливий синергетичний ефект, що може зробити відповідні способи та/або пристрої згідно винаходу ще ефективнішими та надійнішими. Винахід докладно описується нижче на підставі характерних, але не обмежуючих його варіантів виконання з урахуванням фігур, що додаються. На фігурах зображено: Фігура 1 являє собою схематичне зображення пристрою для екструзійного гранулювання згідно винаходу. Фігури 2 а-с демонструє елементи деталі А з фігури 1 згідно винаходу. На фігурі 1 схематично показаний пристрій для екструзійного гранулювання згідно до одного з варіантів виконання запропонованого винаходу, причому за допомогою цього пристрою для екструзійного гранулювання може бути здійснений повний процес виготовлення гранулята при відповідних параметрах згідно винаходу, а також за допомогою способу згідно винаходу. Пристрій для екструзійного гранулювання, показаний на фігурі 1, схематично показує пристрій для отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру. Також за допомогою цього пристрою можлива обробка інших матеріалів. Пристрій для екструзійного гранулювання має сопла 1 (показано тільки одне), через які розплав поліефіру виходить у вигляді джгутів 2 (показаний тільки один), з випускною областю або випускною ділянкою, у цьому випадку, наприклад, з випускним каналом З, по якому ведуться джгути 2, і до якого підведена охолодна рідина, із гранулятором 4 та витягаючими валиками 5, які відводять джгути 2 від сопел 1 та направляють їх по випускному каналі 3 до гранулятора 4. При цьому екструдовані джгути 2 виходять із сопел 1 зі швидкістю V aus виходу, та, шляхом регулювання швидкості витягувальних валиків 5, їх підводять до гранулятора 4 зі швидкістю V ab витягування. Оснащення згідно винаходу гранулятора, показаного на фігурі 1, полягає, зокрема, у деталі А, що на фігурі 1 позначена кружком. Характерні варіанти виконання цієї деталі А згідно винаходу представлені та описані на фігурах 2 а-с. 7 UA 97968 C2 5 10 15 20 25 30 35 40 45 50 55 60 Посилаючись далі на фігуру 1, гранулят 11 після проходження гранулятора переміщається далі у потоці рідини та через ділянку 12 додаткового охолодження його підводять до сушарки 13 гранулята, що має двигун М, що приводить гранулят у рух. Сушарка 13 гранулята видає аморфний гранулят 14, що через з'єднання 15 підводять від сушарки гранулята до кристалізатора 16. До цього кристалізатора 16 за допомогою вентилятора 18 та газопідігрівника 17 підводять нагрітий газ, так що у кристалізаторі 16 може відбуватися додаткова кристалізація гранулята. У результаті процесу, наведеного на фігурі 1, у точці 19 виходить кристалізований гранулят. На фігурах 2 а-с наведені три різні варіанти виконання пристрою для екструзійного гранулювання згідно винаходу з фігури 1. При цьому на фігурах 2 а-с показане розташований згідно винаходу між соплами 1 та випускним каналом З потоковий пристрій 6, що підводить потік 7 охолодної рідини до ненаправлених джгутів 2, що виходять із сопел 1, або власне джгутів 2, що не направляються до того, як джгути 2 будуть подані на випускний канал 3, до якого підведена рідина. У області випускного каналу 3 може бути передбачене додаткове охолодження 9 джгута, що додатково охолоджує джгути 2, які ведуть по випускному каналі 3 з підведеною рідиною, за допомогою розбризкування охолодної рідини. Крім того, на фігурах 2 ас показаний пристрій 10 для підведення рідини до джгутів 2 на випускному каналі 3. Згідно винаходу, у наведених на фігурах 2 а-с варіантах виконання відбувається підведення потоку 7 охолодної рідини до джгутів 2, що не направляються, причому джгути 2 повністю оточені охолодною рідиною та переміщаються серед охолодної рідини у напрямку до випускного каналу 3, до якого підведена рідина. Таким чином, підведення рідини до джгутів 2 не припиняється також і між потоковим пристроєм 6 та випускним каналом 3, до якого підведена рідина. Згідно винаходу, це вигідним чином сприяє, по-перше, початковому охолодженню за допомогою потоку 7 охолодної рідини, а по-друге, поліпшеній подачі джгутів 2, що переміщаються у потоці 7 охолодної рідини до випускного каналу 3, тому що потоковий пристрій 6 згідно винаходу поставляє потік 7 охолодної рідини, у якому джгути 2 без додаткових (механічних) напрямних переміщаються або подаються на випускний канал 3. Потоковий пристрій 6 згідно винаходу може мати таку конструкцію, що він безпосередньо, без додаткового повітряного зазору 8 примикає до сопла 1, причому сопло 1 може навіть бути зануреним у потоковий пристрій 6 (фігура 2а). Також можливий варіант, коли між потоковим пристроєм 6 та відповідним соплом 1 передбачений повітряний зазор 8, яким вільно переміщаються джгути 2, причому довжина повітряного зазору не перевищує 30 мм, краще - не перевищує 10 мм, ще краще - не перевищує 5 мм, і ще краще - не перевищує 2 мм (фігури 2b і 2с). Потоковий пристрій 6 згідно винаходу може бути виконаний у вигляді жолоба або ванни, причому через відповідні отвори або відповідний отвір проходять джгути 2 (фігури 2а й 2b), або потоковий пристрій 6 може бути утворений соплами, які оточують відповідні джгути 2 потоком 7 охолодної рідини (фігура 2с). При цьому, у залежності від геометрії, може бути одне або декілька таких потокових сопел. Сопла, які відповідно до представленого на фігурі 2с варіанту виконання утворюють потоковий пристрій 6, можуть розташовуватися у будь-якому напрямку відносно джгутів 2, але краще, якщо нахилені униз під кутом до напрямку руху джгутів 2. На фігурі 2с показані два таких потокових сопла потокового пристрою 6 відповідно до наведеного там варіанту виконання. Сопла гранулятора згідно винаходу можуть бути частиною плати із соплами або головки живильника. Приклад 1. Співполімер поліетилентерефталату з 2 % ізопропилового спирту, температурою плавлення 245 °C, що вимірюється за методом DSC та характеристичною в'язкістю 0,6 дл/г був продавлений через сопло при температурі 280 °C та з продуктивністю 60 кг/ч. Отвір сопла на виході мав діаметр 2 мм та довжину 1 мм. За 7 мм до виходу діаметр сопла становив 14 мм. Відповідно, отримані наступні характеристики: 1/d=0,5; F/f=49; v aus=261 м/хв; vaus/f=83 2 м/(хв.мм ). Температура сопла становила 230 °C. До джгута через 4 мм після виходу сопла була підведена вода з температурою 84 °C, після чого джгут направлявся по випускному каналу довжиною 3,2 м, до якого також була підведена вода з температурою 84 °C, на гранулятор. Швидкість витягування джгута становила 200 м/хв., у результаті чого виходив гранулят довжиною 3 мм та масою 15 мг. Час перебування до формування гранулята становив приблизно 1 секунду. По підвідному трубопроводі довжиною 1,2 м гранулят та вода попадали до сушарки гранулята, у якій гранулят відділявся від води. Час перебування у підвідному трубопроводі також становив 1 секунду, а у сушарці гранулята - 0,2 секунди. Висушений 8 UA 97968 C2 5 10 15 20 25 30 35 40 45 50 55 гранулят подавався безпосередньо до кристалізатора з псевдозрідженим шаром із площею 2 сита 0,05 м . Вхідна температура гранулята у кристалізаторі становила 96 °C. До кристалізатора 3 подавалося повітря з продуктивністю 3,7 Нм /хв. та температурою 180 °C, у результаті чого температура гранулята піднімалася до 163 °C. Середній час перебування становив 9 хвилин. Гранулят гомогенно кристалізувався. Склеювання не відбувалося. Приклад 2. Гранулят із приклада 1 безпосередньо після виходу із сушарки гранулята швидко охолоджувався, сушився у вакуумі при 60 °C та потім кристалізувався без перемішування у вмістилищі протягом 20 хвилин при температурі 170 °C. Гранулят був вільно плинним. 88 % являли собою окремі гранули, 12 % утворювали малі агломерати, причому утворення агломератів відбувалося по поверхні різання гранулята. На тонкому зрізі товщиною 2 мкм у центрі гранулята має місце кристалічна структура з діаметром кристала приблизно 5 мкм. У напрямку до зовнішньої границі середній діаметр кристалів зменшується. На краю є шар товщиною приблизно 40 мкм, у якому окремі кристали настільки малі, що при даній товщині проби структури більше не видні, тобто діаметр кристалів < 1 мкм. Відповідно, щільність утворення центрів кристалізації у поверхневому шарі товщиною приблизно 40 мкм більш ніж у 125 разів більша, ніж у центрі. Порівняльний приклад 1. Була повторена спроба згідно прикладу 1, однак температура сопел становила 280 °C. У кристалізаторі відразу виникали агломерати. Псевдозріджений шар був зруйнований. Робота була неможлива. Порівняльний приклад 2. Аналогічно прикладу 2 проводилася кристалізація гранулята з порівняльного приклада 1. Гранулят більше не був вільно плинним. Виникли великі агломерати, що склеювалися один з одним також і поверхнями циліндрів. Приклад 3. Співполімер поліетилентерефталату, аналогічно прикладу 1, при температурі плавлення 276 °C та продуктивності 200 кг/год. був продавлений крізь два сопла. Отвори сопел на виході мали діаметр 5 мм та довжину 1 мм. За 5 мм до виходу діаметр сопел становив 18,3 мм. 2 Відповідно, вийшли наступні характеристики: 1/d=0,2; F/f=134; vaus=70 м/хв; vaus/f=3,5 м/(хвмм ). Температура сопла становила 260 °C. До джгута через 4-5 мм після виходу сопла була підведена вода з температурою 84 °C, після чого джгут направлявся по випускному каналу довжиною 2,2 м, до якого також була підведена вода з температурою 84 °C, на гранулятор. Швидкість витягування джгута становила 250 м/хв., у результаті чого виходив гранулят довжиною 3 мм та масою 20 мг. Час перебування до формування гранулята становив близько 0,5 секунди. По підвідному трубопроводі довжиною 1,2 м гранулят та вода попадали до сушарки гранулята, у якій гранулят відділявся від води. Час перебування у підвідному трубопроводі становив 1 секунду, а у сушарці гранулята - 0,2 секунди. Висушений гранулят подавався безпосередньо до кристалізатора із псевдозрідженим шаром із площею сита 0,05 м. Вхідна температура гранулята у кристалізаторі становила 127 °C. До кристалізатора подавалося 3 повітря із продуктивністю 3,7 нм /хв. та температурою 180 °C, у результаті чого температура гранулята піднімалася до 163 °C. Середній час перебування становив 2,8 хвилини. Незважаючи на нетривалий час перебування та малий у порівнянні із продуктом об'єм газу (масова швидкість потоку газу / масова швидкість потоку продукту = 1,44) гранулят гомогенно кристалізувався, та склеювання не відбувалося. Джгути, що виходять із сопел, були трохи мутними. Гранулят, що швидко охолоджувався після виходу із сушарки гранулята, мав шерехату поверхню. Порівняльний приклад 3. Був повторений приклад 3, однак подача води на поліефірні джгути після виходу із сопел була припинена. Безпосередньо після припинення подачі води у кристалізаторі відразу ж виникли агломерати. Псевдозріджений шар був зруйнований. Робота була неможлива. Джгути, що виходять із сопел, залишалися чистими. Гранулят, що швидко охолоджувався після виходу із сушарки гранулята, мав гладку поверхню. Порівняльний приклад 4. Був повторений приклад 3, однак із соплами довжиною 5 мм. За 5 мм перед виходом діаметр сопел становив 5 мм. Відповідно, вийшли наступні характеристики: 1/d=1; F/f=1; v aus=70 2 м/хв; vaus/f-3,5 м/(хв.мм ). У кристалізаторі виникли агломерати. Псевдозріджений шар був зруйнований. Робота була неможлива. 60 9 UA 97968 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру за допомогою пристрою для екструзійного гранулювання, у якому розплав поліефіру подають у сопла та потім у вигляді джгутів направляють витягаючими валиками по випускній ділянці на гранулятор, причому швидкість V ab витягування джгутів регулюють за допомогою витягувальних валиків, який відрізняється тим, що вихід джгутів із сопел здійснюють зі швидкістю Vaus виходу, яка становить щонайменше 110 м/хв., причому відношення Vaus/f швидкості Vaus виходу до площі f отвору відповідного сопла установлюють таким чином, 2 що виконується умова Vaus/f 30 м/хв. х мм , та причому джгути, що вийшли з відповідних сопел, приводять у контакт із охолодною рідиною. 2. Спосіб за п. 1, який відрізняється тим, що при виході джгутів з відповідних сопел параметр витягування V=(Vab-Vaus)/Vaus вихідних джгутів установлюють таким чином, зокрема за допомогою регулювання швидкості Vab витягування джгута та/або швидкості Vaus виходу, що виконується умова V 0. 3. Спосіб за п. 1 або 2, який відрізняється тим, що швидкість Vaus виходу установлюють у діапазоні від щонайменше 110 м/хв. до не більше ніж 600 м/хв., краще - у діапазоні від щонайменше 110 м/хв. до не більше ніж 400 м/хв. 4. Спосіб за будь-яким з пунктів 1-3, який відрізняється тим, що швидкість Vab витягування джгута установлюють у діапазоні від щонайменше 80 м/хв. до не більше ніж 350 м/хв. 5. Спосіб за будь-яким з пунктів 1-4, який відрізняється тим, що площу f отвору відповідного 2 2 2 сопла встановлюють рівною менше ніж 12 мм , краще - менше 7 мм , ще краще - менше 4 мм . 6. Спосіб за будь-яким з пунктів 1-5, який відрізняється тим, що діаметр d та/або довжину отворів відповідних сопел установлюють таким чином, що відношення /d задовольняє умові /d 1, краще - умові /d 0,7, ще краще - умові /d 0,5 та найкраще - умові /d = 0,3. 7. Спосіб за будь-яким з пунктів 1-6, який відрізняється тим, що вихідні з сопел джгути приводять у контакт із охолодною рідиною через повітряний зазор, причому довжина повітряного зазору не перевищує 30 мм, краще - не перевищує 10 мм, ще краще - не перевищує 5 мм та найкраще - не перевищує 2 мм. 8. Спосіб отримання гранулята полімерів термопластичних поліефірів або співполіефірів з розплаву поліефіру за допомогою пристрою для екструзійного гранулювання, у якому розплав поліефіру подають у сопла та потім у вигляді джгутів направляють витягаючими валиками по випускній ділянці на гранулятор, який відрізняється тим, що діаметр d та/або довжину отвору сопла установлюють таким чином, що відношення /d задовольняє умові /d 1 та вихідні з сопел джгути приводять у контакт із охолодною рідиною через повітряний зазор, причому довжина повітряного зазору не перевищує 30 мм. 9. Спосіб за п. 8, який відрізняється тим, що довжина повітряного зазору не перевищує 10 мм, краще - не перевищує 5 мм та ще краще - не перевищує 2 мм. 10. Спосіб за п. 8, який відрізняється тим, що діаметр d та/або довжину отвору сопла установлюють таким чином, що відношення /d задовольняє умові /d 1 та вихідні з сопел джгути приводять у контакт із охолодною рідиною безпосередньо на виході з сопла. 11. Спосіб за будь-яким з пунктів 8-10, який відрізняється тим, що відношення /d задовольняє умові /d 0,7, краще - умові /d 0,5 та ще краще - умові /d = 0,3. 12. Спосіб за п. 8, який відрізняється тим, що отвори сопел мають таку конструкцію, що безпосередньо перед виходом сопла має місце різке звуження поперечного перерізу, причому відношення площі F перерізу входу отвору сопла, вимірюваної у місці, що знаходиться напроти виходу отвору сопла на відстані L від нього, де L

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for extrusion granulation

Автори англійськоюBoxzon, Jaroslaw, Doll, Andreas, Fenchel, Sven, Culbert, Brent Allan, Eusebio, Fernando, Morganti, Franziska

Назва патенту російськоюСпособ и устройство для экструзионного гранулирования

Автори російськоюБоцон Ярослав, Долл Андреас, Фенхель Свен, Кульберт Брент Аллан, Эусебио Фернандо, Морганти Франциска

МПК / Мітки

МПК: B29C 47/12, B29B 9/06

Мітки: пристрій, спосіб, екструзійного, гранулювання

Код посилання

<a href="https://ua.patents.su/15-97968-sposib-ta-pristrijj-dlya-ekstruzijjnogo-granulyuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для екструзійного гранулювання</a>

Попередній патент: Блок чищення для твердої поверхні, що клеїться, та способи його використання

Наступний патент: Сапфірна основа (варіанти)

Випадковий патент: Спосіб термічного напилення покриття деталей