Процес виготовлення вуглеводневих продуктів

Номер патенту: 91042

Опубліковано: 25.06.2010

Автори: Ходжес Майкл Г., Кеклер Кеннет Пол, Корма Авеліно, Нокс Томас, Гріноу Пол

Формула / Реферат

1. Процес виготовлення вуглеводневих продуктів, що є рідкими у навколишніх умовах і містять органічні сполуки сірки більшої молекулярної маси, ніж органічні сполуки сірки у вуглеводневій сировині, який включає:

- постачання вуглеводневої сировини, що містить речовину, яка кипить при температурах в інтервалі приблизно від 60 до 425 °С і яка містить сірковмісні сполуки з рівнем вмісту сірки до 5000 частин на млн. і азотовмісні сполуки з рівнем вмісту азоту до 2000 частин на млн., включаючи неосновні азотовмісні органічні сполуки з рівнем вмісту азоту до 200 частин на млн., і має високий вміст олефінів до 60 % мас.,

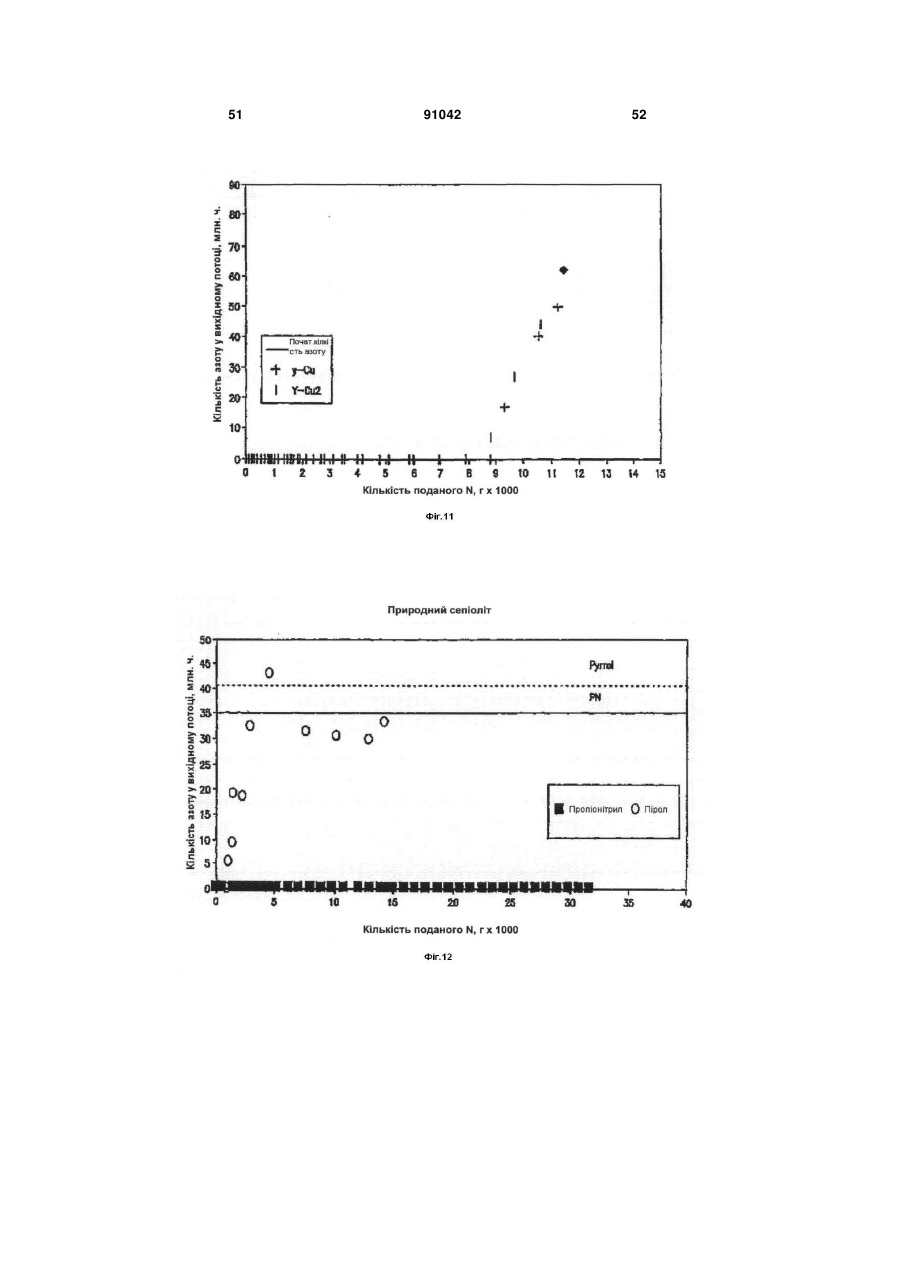

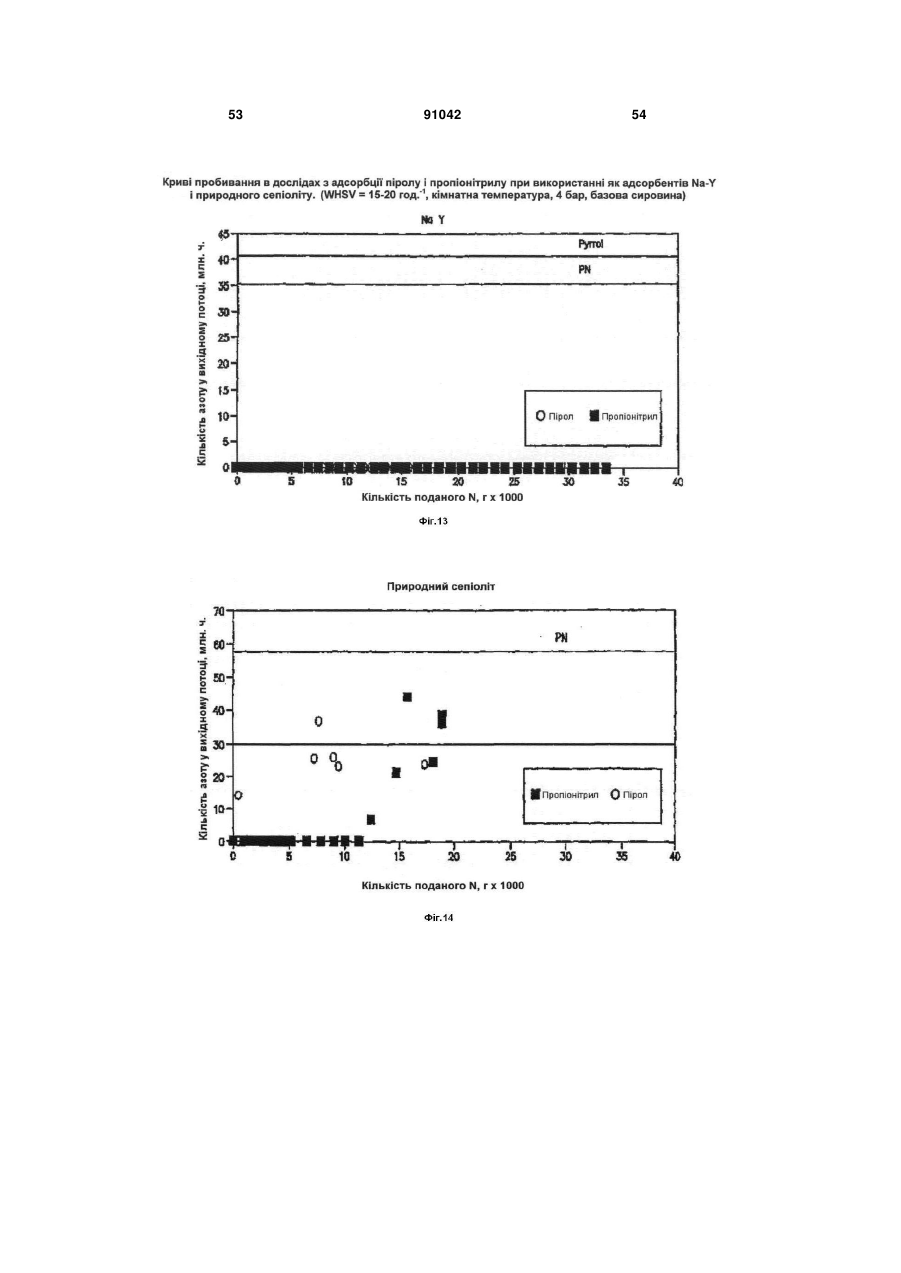

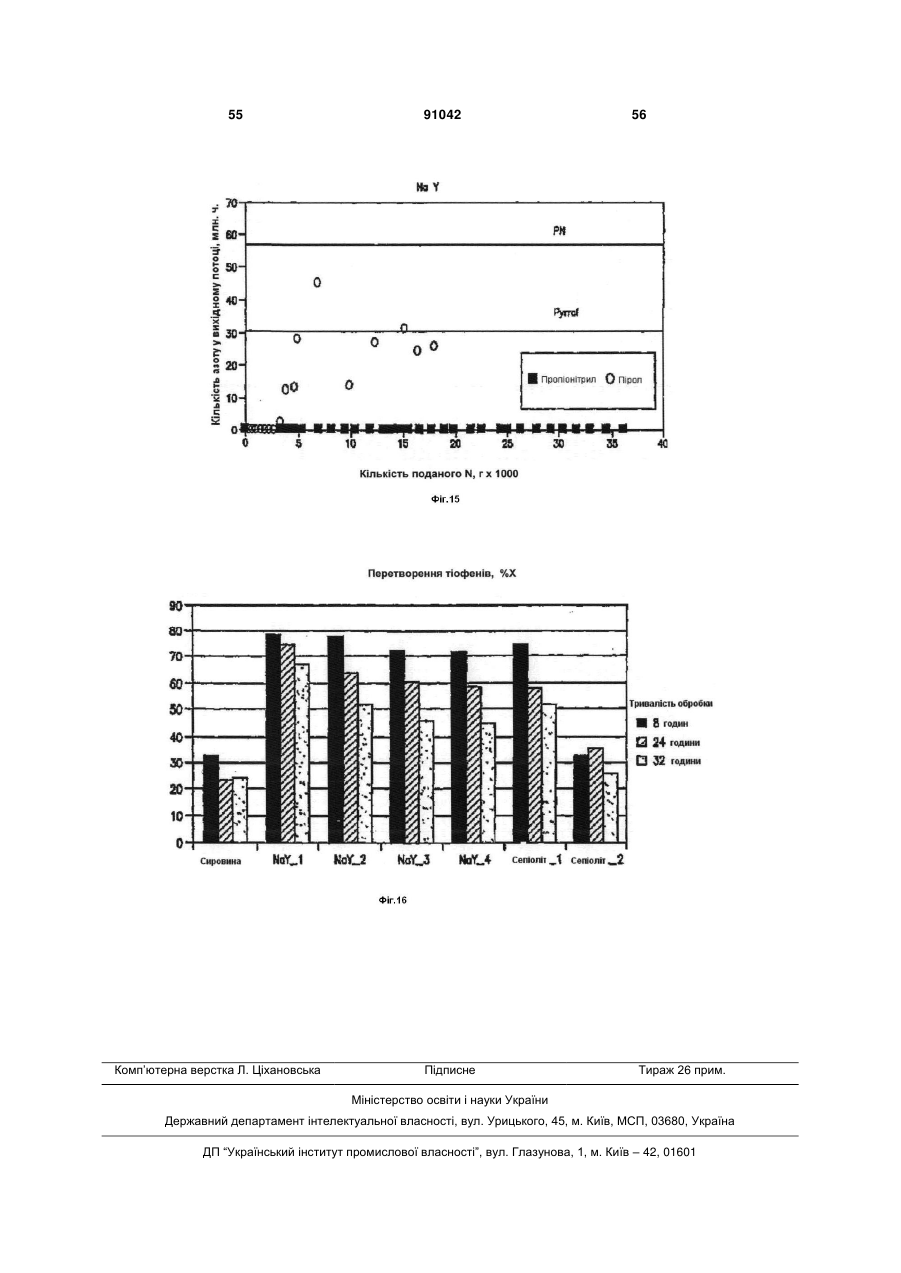

- вилучення із вуглеводневої сировини неосновних азотовмісних сполук за допомогою процесу адсорбції з одержанням вихідного потоку, що містить зменшену кількість неосновних азотовмісних сполук, і

- приведення в контакт вихідного потоку з кислотним каталізатором в умовах алкілування, ефективних для перетворення частини сірковмісних сполук на сірковмісні сполуки більшої молекулярної маси і вищої температури кипіння, за допомогою алкілування олефінами з одержанням рідкого вихідного потоку, що містить сірковмісні сполуки більшої молекулярної маси і вищої температури кипіння.

2. Процес за п. 1, який відрізняється тим, що адсорбент, який використовують в процесі адсорбції, містить цеоліти, які мають структуру фожазиту.

3. Процес за п. 1, який відрізняється тим, що адсорбент, який використовують в процесі адсорбції, вибирають з групи: лужні фожазити, лужноземельні фожазити, лужні фожазити, частково обмінені з Н+ або перехідними металами IB, IIB, IV, VIII груп та їх сумішами, лужноземельні фожазити, частково обмінені з Н+ або перехідними металами IB, IIB, IV, VIII груп та їх сумішами, кристалічні силікати магнію та лужні обмінні кристалічні силікати магнію.

4. Процес за п. 2, який відрізняється тим, що адсорбент, який використовують в процесі адсорбції, регенерують органічним розчинником.

5. Процес за п. 4, який відрізняється тим, що органічний розчинник містить одне ароматичне кільце.

6. Процес за п. 5, який відрізняється тим, що розчинник вибирають з групи: бензол і алкілбензоли, в яких загальна кількість атомів вуглецю є не більше одинадцяти.

7. Процес за п. 4, який відрізняється тим, що розчинником є аліфатичний спирт, який має не більше дванадцяти атомів вуглецю.

8. Процес за п. 3, який відрізняється тим, що адсорбентом є сепіоліт у природній формі або в лужній обмінній формі.

Текст