Спосіб одержання комплексної сировинної композиції для виробництва керамічних виробів (варіанти)

Номер патенту: 80519

Опубліковано: 25.09.2007

Формула / Реферат

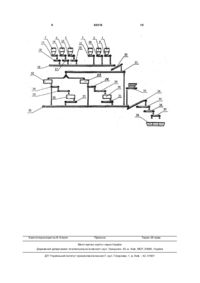

1. Спосіб одержання комплексної сировинної композиції для виробництва керамічних виробів, що включає завантаження кожного компонента сировинної композиції в окремий приймальний бункер та наступне механічне змішування цих компонентів, який відрізняється тим, що перед завантаженням у приймальні бункери (1, 2, 3, 5, 6, 7) кожного сировинного компонента, а саме пластичної глини (вогнетривкої і тугоплавкої), каоліну та щонайменше однієї мінеральної добавки, вибраної з ряду: польовий шпат, пісок, доломіт, крейда, магнезит, нефелін, воластоніт, тальк, пегматит, визначають його хімічний склад відносно вмісту оксидів: оксиду кремнію SiO2, оксиду алюмінію Аl2О3, оксиду заліза Fe2O3, оксиду титану ТіО2, оксиду кальцію СаО, оксиду магнію MgO, оксиду калію К2О, оксиду натрію Na2O; з приймальних бункерів кожний сировинний компонент подають до стрічкового екстрактора (9, 10, 11, 16, 17, 18) через бункер-живильник (13, 14, 15) або напряму, потім подають на терези безперервної дії, за допомогою яких проводять дозування в такій кількості кожного з вищезгаданих сировинних компонентів, щоб забезпечити в композиції таку масову частку, на суху речовину, оксидів у ній, а саме, мас. %: SiO2 60-80; Аl2О3 10-30; Fe2O3 0,1-2; ТiO2 0,1-2; СаО 0,01-6; MgO 0,01-6,0; К2О 0,5-3,0; Na2O 0,2-3,9; далі компоненти пошарово подають на серію стрічкових конвеєрів (19, 20), де в процесі пересипання з конвеєра на конвеєр їх попередньо змішують; одержану суміш подають через приймальний лоток на реверсивний конвеєр (21), на якому здійснюють вирівнювання суміші по поперечному перерізу лотка, а також рівномірно розділяють потік суміші на дві частини; кожний з потоків суміші за допомогою пересипного пристрою спрямовують в змішувачі з фільтруючими гратами (22, 23), в яких в автоматичному режимі її перетирають, остаточно перемішують та продавлюють через фільтруючі грати з отворами 30 і 50 мм, після чого готову сипку комплексну сировинну композицію відбирають для її відправки споживачу.

2. Спосіб одержання комплексної сировинної композиції для виробництва керамічних виробів, що включає завантаження кожного компонента сировинної композиції в окремий приймальний бункер та наступне механічне змішування цих компонентів, який відрізняється тим, що перед завантаженням у приймальні бункери (1, 2, 3, 5, 6, 7) кожного сировинного компонента, а саме пластичної глини (вогнетривкої і тугоплавкої), каоліну та щонайменше однієї мінеральної добавки, вибраної з ряду: польовий шпат, пісок, доломіт, крейда, магнезит, нефелін, воластоніт, тальк, пегматит, визначають його хімічний склад відносно вмісту оксидів: оксиду кремнію SiO2, оксиду алюмінію Аl2О3, оксиду заліза Fe2O3, оксиду титану ТіО2, оксиду кальцію СаО, оксиду магнію MgO, оксиду калію К2О, оксиду натрію Na2O; з приймальних бункерів кожний сировинний компонент подають до стрічкового екстрактора (9, 10, 11, 16, 17, 18) через бункер-живильник (13, 14, 15) або напряму, потім подають на терези безперервної дії, за допомогою яких проводять дозування в такій кількості кожного з вищезгаданих сировинних компонентів, щоб забезпечити в композиції таку масову частку, на суху речовину, оксидів у ній, а саме, мас. %: SiO2 60-80; Аl2О3 10-30; Fe2O3 0,1-2; ТіО2 0,1-2; СаО 0,01-6; MgO 0,01-6,0; К2О 0,5-3,0; Na2O 0,2-3,9; далі компоненти пошарово подають на серію стрічкових конвеєрів (19, 20), де в процесі пересипання з конвеєра на конвеєр їх попередньо змішують; одержану суміш подають через приймальний лоток на реверсивний конвеєр (21), на якому здійснюють вирівнювання суміші по поперечному перерізу лотка, а також рівномірно розділяють потік суміші на дві частини; кожний з потоків суміші за допомогою пересипного пристрою спрямовують в змішувачі з фільтруючими гратами (22, 23), в яких її зволожують, перемішують і вивантажують на реверсивні конвеєри вузла розподілу потоку; потім, з вузла розподілу потоку, суміш за допомогою стрічкових конвеєрів (24, 28, 25, 29) подають в прес-гранулятори (26, 30), де здійснюють остаточне зволоження суміші до необхідної вологості, остаточне перемішування, перетирання та продавлювання суміші через грати 30 і 50 мм, після чого розрізають на гранули довжиною 30-60 мм, які за допомогою стрічкових конвеєрів (27, 31, 33, 34, 35, 36) подають на стрічковий конвеєр вузла відвантаження готової гранульованої комплексної сировинної композиції споживачу.

Текст

1. Спосіб одержання комплексної сировинної композиції для виробництва керамічних виробів, що включає завантаження кожного компонента сировинної композиції в окремий приймальний бункер та наступне механічне змішування цих компонентів, який відрізняється тим, що перед завантаженням у приймальні бункери (1, 2, 3, 5, 6, 7) кожного сировинного компонента, а саме пластичної глини (вогнетривкої і тугоплавкої), каоліну та щонайменше однієї мінеральної добавки, вибраної з ряду: польовий шпат, пісок, доломіт, крейда, магнезит, нефелін, воластоніт, тальк, пегматит, визначають його хімічний склад відносно вмісту оксидів: оксиду кремнію SiO2, оксиду алюмінію Аl2О3 , оксиду заліза Fe2O3, оксиду титану ТіО2, оксиду кальцію СаО, оксиду магнію MgO, оксиду калію К2О, оксиду натрію Na2O; з приймальних бункерів кожний сировинний компонент подають до стрічкового екстрактора (9, 10, 11, 16, 17, 18) через бункер-живильник (13, 14, 15) або напряму, потім подають на терези безперервної дії, за допомогою яких проводять дозування в такій кількості кожного з вищезгаданих сировинних компонентів, щоб забезпечити в композиції таку масову частку, на суху речовину, оксидів у ній, а саме, мас. %: SiO2 60-80; Аl2О3 10-30; Fe2O 3 0,1-2; ТiO2 2 (19) 1 3 80519 4 веєра на конвеєр їх попередньо змішують; одержану суміш подають через приймальний лоток на реверсивний конвеєр (21), на якому здійснюють вирівнювання суміші по поперечному перерізу лотка, а також рівномірно розділяють потік суміші на дві частини; кожний з потоків суміші за допомогою пересипного пристрою спрямовують в змішувачі з фільтруючими гратами (22, 23), в яких її зволожують, перемішують і вивантажують на реверсивні конвеєри вузла розподілу потоку; потім, з вузла розподілу потоку, суміш за допомогою стрічкових конвеєрів (24, 28, 25, 29) подають в пресгранулятори (26, 30), де здійснюють остаточне зволоження суміші до необхідної вологості, остаточне перемішування, перетирання та продавлювання суміші через грати 30 і 50 мм, після чого розрізають на гранули довжиною 30-60 мм, які за допомогою стрічкових конвеєрів (27, 31, 33, 34, 35, 36) подають на стрічковий конвеєр вузла відвантаження готової гранульованої комплексної сировинної композиції споживачу. Винахід стосується до виробництва будівельної кераміки і може бути використаний для для одержання сировинних композицій для виготовлення керамічних виробів різного призначення. Відомий спосіб виготовлення сировинної композиції, при якому завантажують кожний компонент сировинної композиції в окремий приймальний бункер з наступним механічним змішуванням цих компонентів [1]. Недоліком цього способу є те, що технологічний процес змішування здійснюється на окремих пристроях без проведення вихідного контролю хімічного складу композиції, при цьому знижується продуктивність самого процесу змішування та знижується якість вихідної сировини, що подається для виготовлення керамічних виробів. Задача винаходу полягає у розробці способу виготовлення комплексної сировинної композиції для виробництва керамічних виробів, який би дозволяв шляхом введення нових те хнологічний операцій, об'єднаних у єдиний безперервний процес, забезпечувати більшу його продуктивність та комплексної якість вихідної сировини, тобто комплексної сировинної композиції. Поставлена задача вирішується у способі виготовлення комплексної « сипучої сировинної композиції для виробництва керамічних виробів, що включає завантаження кожного компонента сировинної композиції в окремий приймальний бункер та наступне механічне змішування цих компонентів, відповідно до винаходу, перед завантаженням у приймальні бункери кожного сировинного компонента визначають його хімічний склад відносно вмісту оксидів (оксид кремнію (SiO2); оксид алюмінію (Аl2О 3); оксид заліза (Fe2О3); оксид титану (ТіО2); оксид кальцію (СаО); оксид магнію (МgО);оксид калію (К2О); оксид натрію (Na2O), а саме пластичної глини (вогнетривка і тугоплавка), каоліну та щонайменше однієї мінеральної добавки вибраної з ряду: польовий шпат, пісок, доломіт, крейда, магнезит, нефелін, воластоніт, тальк, пегматит, які подають до стрічкового екстрактора через бункер-живильник або напряму, а потім подають на терези безперервної дії, за допомогою яких проводять дозування, при такому співвідношенні вище згаданих сировинних компонентів у композиції, щоб забезпечити наступну масову долю, на суху речовину, оксидів у сипучій сировинній композиції, а саме, в %: оксид кремнію (SiO2) 60,0 80,0; оксид алюмінію (Аl2О3) 10,0-0,0; оксид заліза (Fe2O3) 0,1-2,0; оксид титану (ТіО2) 0,1-2,0; оксид кальцію (СаО) 0,01-6,0; оксид магнію (MgO) 0,016,0; оксид калію (К2О) 0,5-3,0; оксид натрію (Na2O) 0,2-3,9 далі компоненти пошарово поступають на серію стрічкових конвеєрів, де в процесі пересипання з конвеєра на конвеєр відбувається попереднє змішування; сировинні компоненти у вигляді отриманої суміші приймають на стрічковий конвеєр і подають, через приймальний лоток, на реверсивний конвеєр, на якому здійснюють вирівнювання суміші по поперечному перерізу лотка, а також рівномірно розділяють потік суміші на дві частинні; кожний з потоків суміші за допомогою пересипного пристрою прямує в змішувачі, в яких в автоматичному режимі перетирають, остаточно перемішують та продавлюють суміш через фільтруючі грати з отворами 30 і 50мм. Готову сипку комплексну сировинну композицію відбирають для її відправки споживачу. Поставлена задача вирішується також тим, що у способі одержання комплексної сировинної композиції для виробництва керамічних виробів, що включає завантаження кожного компонента сировинної композиції в окремий приймальний бункер та наступне механічне змішування цих компонентів, відповідно до винаходу перед завантаженням у приймальні бункери кожного сировинного компонента визначають його хімічний склад відносно вмісту оксидів (оксид кремнію (SiО2); оксид алюмінію (АІ2 О3); оксид заліза (Fe2О3); оксид титану (ТіО2); оксид кальцію (СаО); оксид магнію (MgO); оксид калію (К2О); оксид натрію (Na2О3), а саме пластичної глини (вогнетривка і тугоплавка), каоліну та щонайменше однієї мінеральної добавки, вибраної з ряду: польовий шпат, пісок, доломіт, крейда, магнезит, нефелін, воластоніт, тальк, пегматит, які подають до стрічкового екстрактора через бункер-живильник або напряму, а потім подають на терези безперервної дії, за допомогою яких проводять дозування, при такому співвідношенні вище згаданих сировинних компонентів у композиції, щоб забезпечити наступну масову долю, на суху речовину, оксидів у сипучій сировинній композиції, а саме, в %: оксид кремнію (SiO2) 60,080,0; оксид алюмінію (Аl2О3) 10,0-30,0; оксид заліза (Fе2О3) 0,1-2,0; оксид титану (ТіО2) 0,1-2,0; оксид кальцію (СаО) 0,01-6,0; оксид магнію (MgO) 0,016,0; оксид калію (К2О) 0,5-3,0; оксид натрію (Na2O) 5 80519 0,2-3,9; далі компоненти пошарово поступають на серію стрічкових конвеєрів, де в процесі пересипання з конвеєра на конвеєр відбувається попереднє змішування; сировинні компоненти у вигляді отриманої суміші приймають на стрічковий конвеєр і подають, через приймальний лоток, на реверсивний конвеєр, на якому здійснюють вирівнювання суміші по поперечному перерізу лотка, а також рівномірно розділяють потік суміші на дві частини. Кожний з потоків суміші за допомогою пересипного пристрою прямує в змішувачі, в яких в автоматичному режимі перетирають, остаточно перемішують та продавлюють суміш через фільтруючі грати з отворами 30 і 50мм. В змішувачі зволожують та перемішують і вивантажують на реверсивні конвеєри вузла розподілу її потоку, а після цього, з вузла розподілу потоку, суміш за допомогою стрічкових конвеєрів подають в прес-гранулятори. При цьому у прес-грануляторах остаточно зволожують суміш до необхідної вологости, остаточно перемішують, перетирають та продавлюють суміш через грати 30мм і 50мм та розрізають гранули на довжину 30-60мм. Відформовані гранули за допомогою стрічкових конвеєрів подають на стрічковий конвеєр вузла відвантаження готової і гранульованої комплексної сировинної композиції споживачу. Як сировинні матеріали для одержання композиції використовуються різні групи мінералів, які відрізняються по гранулометричному складу, твердості, пластичності. В основі те хнологічного процесу закладені зв'язуючі здібності пластичних (глинистих) матеріалів, завдяки яким зв'язуються кам'янисті (спіснювальні) матеріали в однорідну суміш або масу. До кожного окремого виду сировинних компонентів пред'являються особливі вимоги за якістю відповідно до норм для того чи іншого виду керамічного виробу. До основних груп мінералів, вживаних у заявленому способі одержання комплексної сировинної композиції можна віднести: - пластичні (вогнетривкі і тугоплавкі) глини по ТУ У 14.2 -23354002 - 001: 2005; ТУ У 14.2 23354002 - 002: 2005; - каоліни вітчизняного і імпортного виробництва по діючих сертифікатах, придатні для використання в даному виробництві; - роздроблені польові шпати вітчизняного і імпортного виробництва по діючих сертифікатах, придатні для використання в даному виробництві; - піски по ГОСТ 7031-75, імпортного виробництва по діючих сертифікатах або інші, по діючій документації придатні для використання в даному виробництві. Співвідношення умісту початкових компонентів в масі залежить від хімічного і мінералогічного складу, фізичних властивостей кожного матеріалу і вимог до готової композиції. Основні характеристики сировинних матеріалів, що використовуються у виробництві, приведені нижче. 1) Пластичні глини є основним сировинним матеріалом в керамічній масі, які забезпечують: світлий відтінок в процесі випалення, зв'язуючу здатність і пластичність покращують стійкість се 6 диментації шлікера, забезпечують необхідну міцність напівфабрикату. 2) Каоліни є вогнетривкі матеріали через високий вміст оксиду алюмінію. Присутність каоліну в масі збільшує білизну виробів і сприяє утворенню муліту в процесі випалення, що забезпечує високу механічну міцність готових виробів. 3) Польові шпати як плавні в процесі випалення сприяють утворенню склоподібної фази, яка робить великий вплив на властивості керамічного черепка і ущільнює керамічний черепок. Існує два основні види польових шпатів: калієвий і натрієвий. В даному виробництві застосовуються обидва види роздрібнюваних польових шпатів з метою регулювання калієвого модуля. 4) Кварцові матеріали (пісок) є осадковою породою, що утворилася в природі в результаті руйнування гірських порід, що містять кварц. Кварц виконує функцію каркаса керамічної плитки, оскільки має високу температуру плавлення, а також є становлячою фазою при утворенні муліту. 5) До складу керамічної маси в невеликих кількостях можуть входити мінеральні добавки, так звані плавкі матеріали. До їх числа входять: доломіт, магнезит, нефелін, воластоніт, сієніт і тальк. Вони виконують роль модифікатора, прискорюючи процеси, що протікають при випаленні, а також можуть покращувати інші властивості плитки такі як, стійкість до забруднення, механічна міцність, термічне розширення. Основні склади сумішей можуть бути представлені наприклад як: 1. Керамічні композити спеціально розроблені для виробництва плитки типу «керамічний граніт без глазурі» (GRES PORCELLANATO). Для даного типу плитки співвідношення вищезгаданих компонентів у композиції вибрані з такого розрахунку, щоб забезпечити наступну масову долю, на суху речовину, основних хімічних речовин у композиції, в %: оксид кремнію (SiO2) наприклад 65,0; оксид алюмінію (Аl2О3) наприклад 26,0; оксид заліза (Fе2О3) наприклад 0,5; оксид титану (ТіО2) наприклад 0,7; оксид кальцію (СаО) наприклад 0,01; оксид магнію (MgO) наприклад 0,01; оксид калію (К2О) наприклад 1,0; оксид натрію (Na2O) наприклад 3,9. 2. Керамічні композити, спеціально розроблені для виробництва плитки для підлоги (monocottura). Для даного типу плитки співвідношення вищезгаданих компонентів у композиції вибрані з такого розрахунку, щоб забезпечити наступну масову долю, на суху речовину, основних хімічних речовин у композиції, в мас.%: оксид кремнію (SiO2) наприклад 60,0; оксид алюмінію (Аl2О3) наприклад 20,0; оксид заліза (Fе2О3) наприклад 1,0; оксид титану (ТіО2) наприклад 1,2; оксид кальцію (СаО) наприклад 1,2; оксид магнію (MgO) наприклад 1,0; оксид калію (К2О) наприклад 2,6; оксид натрію (Na2O) наприклад 1,0. 3. Керамічні композити спеціально розроблені для виробництва керамічної плитки типу «керамічний граніт з глазур'ю» (Gres porcellanato smaltato). Для даного типу плитки співвідношення вище згаданих компонентів у композиції вибрані з такого розрахунку, щоб забезпечити наступну масову 7 80519 долю, на суху речовину, основних хімічних речовин у композиції, в %: оксид кремнію (SiO2) наприклад 72,0; оксид алюмінію (АЬОз) наприклад 20,0; оксид заліза (Fe2O3) наприклад 0,5; оксид титану (ТЮ2) наприклад 0,6; оксид кальцію (СаО) наприклад 0,01; оксид магнію (MgO) наприклад 0,01; оксид калію (К2О) наприклад 1,3; оксид натрію (Na2O) наприклад 3,8. 4. Керамічні композити спеціально розроблені для виробництва керамічної плитки двократного випалення для облицьовування. Для даного типу плитки співвідношення вище/згаданих компонентів у композиції вибрані з такого розрахунку, щоб забезпечити наступну масову долю, на суху речовину, основних хімічних речовин у композиції, в %: оксид кремнію (SiO2) наприклад 63,0; оксид алюмінію (Аl2О3) наприклад 15,0; оксид заліза (Fe2O3) наприклад 1,5; оксид титану (ТіО2) наприклад 0,8; оксид кальцію (СаО) наприклад 4,5; оксид магнію (MgO) наприклад 2,5; оксид калію (К2О) наприклад 2,0; оксид натрію (Na2O) наприклад 0,9. Заявлені спосіб виготовлення комплексної сипкої сировинної композиції для керамічних виробів та спосіб одержання гранульованої комплексної сировинної композиції для керамічних виробів реалізується на установці схема якої, з основними елементами, наведена в ілюстративних матеріалах до винаходу. Вищезазначена установка містить приймальні бункери 1, 2, 3, 5, 6, 7, бункери-живильники 13, 14, 15, стрічкові екстрактори 9, 10, 11, 16, 17, 18, стрічкові конвеєри 19, 20, 24, 28, 25, 29, 27, 31, 33, 34, 35, 36, реверсивний конвеєр 21, змішувачі 22, 23, прес-гранулятори 26, 30, вузол завантаження, наприклад у піввагони 37. Процес виготовлення сипкої сировинної композиції для керамічних виробів на вищезгаданій установці здійснюється наступним чином. Від кожної партії прибулого компонента сировинної композиції у момент розвантаження відбирається середня проба для проведення перевірочних аналізів. Сировинні матеріали з складу завантажують в приймальні бункери 1,2,3,5,6,7. Перед загрузкою у приймальні бункери 1, 2, 3, 5, 6, 7 кожного сировинного компонента визначають його хімічний склад відносно вмісту оксидів: оксид кремнію (SiO2); оксид алюмінію (Аl2О3); оксид заліза (Fe2O3); оксид титану (ТіО2); оксид кальцію (СаО); оксид магнію (MgO); оксид калію (К2О); оксид натрію (Na2O), а саме пластичної глини (вогнетривка і тугоплавка), каоліну та щонайменше однієї мінеральної добавки вибран^з ряду: польовий шпат, пісок, доломіт, крейда, магнезит, нефелін, воластоніт, тальк, пегматит, які подають до стрічкового екстрактора 9, 10,11,16,17,18 через бункер-живильник 13, 14, 15 або напряму, а потім подають на терези безперервної дії, за допомогою яких проводять дозування. Величину доз того чи іншого компонента сипучої сировинної композиції, а саме глини (вогнетривка і тугоплавка), каоліну та мінеральної добавки розраховують з урахуванням отримання того набору оксидів (по сумарному їх відсотку), які необ 8 хідні для того чи іншого виду керамічного виробу (керамічний граніт без глазурі, керамічні плити для підлоги, керамічний граніт з глазур'ю, керамічні плити двократного випалювання для облицювання). Приклади використання конкретного складу по оксидам, для того чи іншого керамічного виробу, наведений в описі вище. Далі матеріал пошарово поступає на серію стрічкових конвеєрів 19,20, де в процесі пересипання з конвеєра на конвеєр відбувається попереднє змішування. Компоненти керамічної суміші приймаються на стрічковий конвеєр і подаються на реверсивний конвеєр 21. Реверсивний конвеєр обладнаний приймальним лотком, бильным валом (на схемі не зазначений), призначеним для вирівнювання суміші по поперечному переріз лотка, а також пристроєм для рівномірного розділення потоку суміші на дві частини. Кожний з потоків суміші за допомогою пересипного пристрою прямує в змішувачі 22, 23 з фільтруючими гратами (на схемі не зазначені), в яких в автоматичному режимі перетирають, остаточно перемішують та продавлюють суміш через фільтруючі грати з отворами 30 і 50мм. Після цього готова сипка комплексна сйровинна композиція поступає на відгрузку споживачеві. Якщо споживачеві необхідно відгрузити гранульовану комплексну сировинну композицію, то в змішувачі суміш зволожується, перемішується і вивантажується на реверсивні конвеєри вузла розподілу потоку шихти. З вузла розподілу потоку суміш за допомогою стрічкових конвеєрів 24, 28, 25, 29 подається в прес-гранулятори 26, 30. В прес-грануляторах проводиться остаточне зволожування суміші до необхідної вогкості, наприклад 1-2 її остаточно перемішують, перетирають та продавлюють суміш через грати 30мм і 50мм, та розрізають гранули на довжину 30-60мм. Зволожування суміші проводиться в автоматичному режимі. Відформовані гранули за допомогою стрічкових конвеєрів 27, 31, 33, 34, 35, 36 подаються на стрічковий конвеєр вузла відвантаження, наприклад, у піввагони 37 для відгрузки замовнику. Відбір проб для проведення приймального і/або здаточного контролю для визначення у композиційній суміші масової долі оксиду кремнію (SiO2), оксиду алюмінію (АІ2О 3), оксиду заліза (Fe2O3), оксиду титану (ТіО2), оксиду кальцію (СаО), оксиду магнію (MgO), оксиду калію (К2О), оксиду натрію (Na2O) проводять на етапі подачі кожного компонента сировина і/або на етапі подачі шихти до штабеля готової продукції відповідно до вимог державних нормативних документів, а саме ДСТУ 3305.3-96 (для SiO2), ДСТУ 3305.4-96 (для (Аl2О3), ДСТУ 3305.5-96 (для Fe2O3), ДСТУ 3305.6-96 (для ТЮ2), ДСТУ 3305.7-96 (для СаО), ДСТУ 3305.8-96 (для MgO), ДСТУ 3305.11-96 (для К2О і Na2O). Джерело інформації: 1. Нагибин Г.В. Технология строительной керамики.- М.: Высш. Школа, -1975. -280с. 9 Комп’ютерна в ерстка В. Клюкін 80519 Підписне 10 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preparation of complex raw material composition for production of ceramics (variants)

Автори англійськоюLevit Viktor Viktorovych, Levit Mykhailo Viktorovych

Назва патенту російськоюСпособ получения комплексной сырьевой композиции для производства керамических изделий (варианты)

Автори російськоюЛевит Виктор Викторович, Левит Михаил Викторович

МПК / Мітки

МПК: B28C 3/00, C04B 33/02, B28C 7/00

Мітки: керамічних, виробів, одержання, виробництва, комплексної, варіанти, композиції, сировинної, спосіб

Код посилання

<a href="https://ua.patents.su/5-80519-sposib-oderzhannya-kompleksno-sirovinno-kompozici-dlya-virobnictva-keramichnikh-virobiv-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання комплексної сировинної композиції для виробництва керамічних виробів (варіанти)</a>